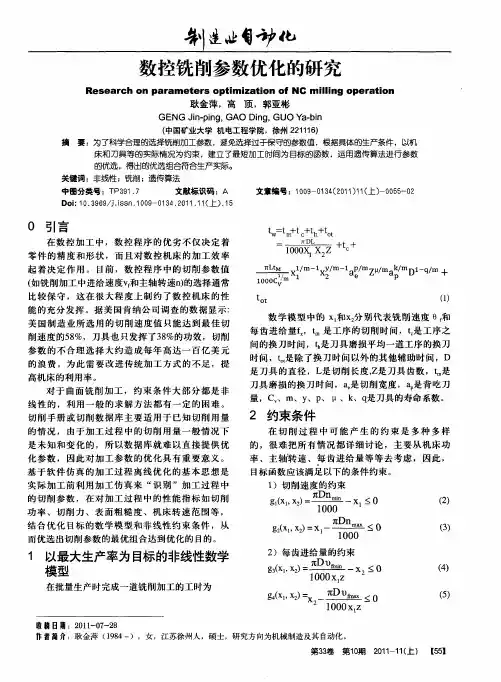

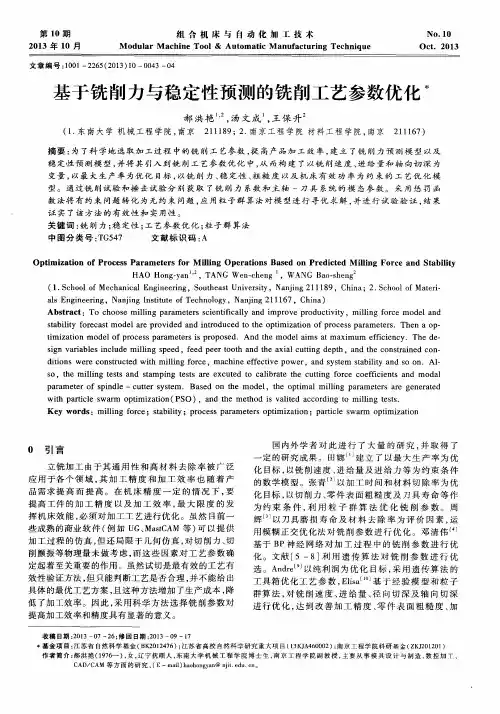

铣削加工仿真及工艺参数优化

- 格式:pdf

- 大小:2.10 MB

- 文档页数:4

机械加工中的工艺参数优化与控制随着科技的不断发展,机械加工工艺也在不断的完善和优化。

工艺参数作为机械加工的重要组成部分,对加工质量和效率起着至关重要的作用。

本文将探讨机械加工中工艺参数的优化与控制,以期提高加工效率和质量。

1. 工艺参数的重要性工艺参数是实现机械加工目标的关键因素,包括切削速度、进给速度、切削深度、刀具半径等。

合理的工艺参数可以提高切削效率,降低加工成本。

因此,优化和控制工艺参数对于机械加工至关重要。

2. 工艺参数优化的方法2.1. 实验方法实验方法是工艺参数优化的一种常用手段。

通过设计实验方案,对不同工艺参数进行试验,并根据实验结果分析和比较,确定最佳的工艺参数组合。

这种方法可以直观地了解工艺参数对加工效果的影响,并找出最优参数。

然而,实验方法耗时耗力,且对于工艺变量比较多的情况下,需要大量的实验数据,因此有时候并不切实可行。

2.2. 数值模拟方法数值模拟方法是近年来受到广泛关注的优化方法之一。

通过建立机械加工的数值模型,可以在计算机上模拟不同工艺参数下的加工过程,并通过模拟结果分析和优化工艺参数的选择。

相较于实验方法,数值模拟方法具有模拟速度快、成本低的优势,可以在短时间内得到较为准确的结果。

然而,数值模拟方法需要依赖于精确的材料性能数据和切削力模型,精度会受到一定的限制。

2.3. 响应面方法响应面方法是一种结合实验和数值模拟的方法。

通过一系列的实验和模型建立,得到响应面方程,进而通过响应面优化工艺参数。

这种方法可以在实验次数较少的情况下,较为准确地获得最佳的工艺参数组合。

响应面方法在实际应用中被广泛采用,具有可操作性强和经济实用的特点。

3. 工艺参数的控制优化工艺参数只是第一步,如何控制工艺参数的稳定性对于保证加工质量和效率非常重要。

在机械加工中,工艺参数的控制可以通过以下几个方面实现。

3.1. 加工设备的控制加工设备是工艺参数控制的基础,稳定的加工设备可以提供稳定的运行环境,有助于保持工艺参数的一致性。

doi: 10.12052/gdutxb.2000486061铝合金铣削工艺参数多目标优化唐超兰,谢义(广东工业大学 机电工程学院,广东 广州 510006)摘要: 铝合金加工工艺参数的选择是影响铝合金零件加工效率和加工质量、降低制造成本、提高设备使用寿命的关键因素。

以6061铝合金为研究对象, 对铝合金铣削工艺参数多目标优化进行了研究。

以主轴转速、进给速度、轴向进给量、径向进给量和刀具直径为实验因素, 进行了五因素五水平铣削正交实验, 采用遗传算法优化的反向传播神经网络预测模型建立铣削参数与表面粗糙度之间的非线性关系。

在此基础上, 建立了以材料去除率和加工表面粗糙度为优化目标的多目标铣削参数优化模型, 使用基于NSGA-II算法开发的gamultiobj函数对优化模型进行求解。

结果表明, 优化后的6061铝合金高速铣削工艺参数范围为主轴转速12 000 ~ 13 000 r·min–1, 径向进给量0.19 ~ 0.21 mm, 进给速度1 272~1 300 mm·min–1, 轴向进给量6~8 mm, 刀具直径4 mm。

关键词: 6061铝合金;正交试验;铣削;工艺参数;多目标优化中图分类号: TH161.1 文献标志码: A 文章编号: 1007–7162(2020)05–0087–07A Multi-objective Optimization of Milling Parametersfor 6061 Aluminum AlloyTang Chao-lan, Xie Yi(School of Electromechanical Engineering, Guangdong University of Technology, Guangzhou 510006, China) Abstract: The selection of parameters in aluminum alloy processing is a key factor that affects the efficiency and quality of aluminum alloy parts processing, reducing manufacturing costs and improving equipment service life.Multi-objective optimization of the parameters of 6 061 aluminum alloy milling process was studied. With the five process parameters of spindle speed, feed speed, axial feed, radial feed and tool diameter as experimental factors, a five-factor and five-level orthogonal experiment of 6 061 aluminum alloy high-speed milling was performed. The experimental results were analyzed by GA-BP prediction model to establish the non-linear relationship between milling parameters and surface roughness. On this basis, a multi-objective optimization model was developed aiming at the maximum material removal rate and the lowest surface roughness, and the model was solved by the gamultiobj function based on the NSGA-II algorithm. The results show that the optimized process parameters of 6 061 aluminum alloy high-speed milling range at the spindle speed of 12 000~13 000 r·min–1, with radial feed of0.19~0.21 mm, feed speed of 1 272~1 300 mm·min–1, axial feed of 6~8 mm, and tool diameter of 4 mm.Key words: 6061 aluminum alloy; orthogonal experiment; milling; process parameters; multi-objective optimization铝合金零件具有质量小、强度高、加工性能好等优良性能,被广泛应用于航天、医学、汽车等领域[1-2]。

GH4169铣削残余应力研究及工艺参数优化李锋;陈振;赵德中;李文科【期刊名称】《制造技术与机床》【年(卷),期】2024()3【摘要】GH4169材料在航空、航天热端部件的制造中应用较多,为了改善GH4169材料的工件疲劳寿命、提高加工效率,文章设计了GH4169铣削工艺参数与工件表面残余应力之间的正交试验。

通过试验,建立了铣削参数与铣削表面残余应力之间的经验公式,分析了铣削参数对铣削表面残余应力的影响规律。

另外,应用遗传算法,以铣削表面残余应力、材料切除率的期望值为优化目标,对铣削参数进行了多目标优化,并对优化结果进行了试验验证。

结果表明:切削速度对X、Y向残余应力的影响是最主要的,每齿进给量对于X向残余应力的影响次之,对于Y向残余应力的影响最小;切削深度对于X向残余应力的影响最小,对于Y向残余应力的影响次之;较小的切削速度和较大的每齿进给量有利于获得期望的表面残余应力,切削深度的变化对残余应力的影响较小;优化的铣削参数组合为:v_(c)=26.64m/min,a_(p)=0.45 mm,f_(z)=0.10 mm/z,a_(e)=0.25 mm,可以降低GH4169材料表面残余拉应力,提高切削效率,为GH4169零件铣削参数的选取提供依据。

【总页数】6页(P134-139)【作者】李锋;陈振;赵德中;李文科【作者单位】西安航空学院飞行器学院;西安航空学院机械学院;西安航空发动机(集团)有限公司【正文语种】中文【中图分类】TG147【相关文献】1.面向多目标的高温合金GH4169铣削工艺参数优化2.微铣削高温合金GH4169表面残余应力分析与预测优化3.面向表面残余应力的GH4169铣削工艺参数区间优化4.GH4169高速铣削加工残余应力分布规律试验5.Al7075-T6薄壁件铣削残余应力建模及工艺参数优化因版权原因,仅展示原文概要,查看原文内容请购买。

切削工艺参数对铣削表面粗糙度的影响及优化概述:在金属加工中,铣削是一种常见的切削加工方法,用于加工各种复杂形状的零件。

铣削表面粗糙度是衡量加工质量的重要指标之一,对于提高零件的功能性和耐久性至关重要。

本文将探讨切削工艺参数对铣削表面粗糙度的影响,并提出优化方案。

1. 切削工艺参数对表面粗糙度的影响1.1 切削速度切削速度是指铣刀在单位时间内切削材料的线速度。

增加切削速度可以提高金属材料的切削效率,但过高的切削速度会导致刀具磨损加剧,形成较大的切削力,从而使铣削表面粗糙度增加。

1.2 进给速度进给速度是指铣刀在切削过程中,每刀具齿与工件接触一次时向前移动的距离。

过大或过小的进给速度都会影响表面粗糙度。

过大的进给速度会导致切削过程中碎屑堆积,增加表面的毛刺,导致表面粗糙度增加。

而过小的进给速度则会造成过度切削,形成较大的切削力,同样会使表面粗糙度增加。

1.3 切削深度切削深度是指切削刀具与工件接触时切削部分的最大厚度。

增加切削深度可以提高加工效率,但过大的切削深度会导致切削力增加,刀具磨损严重,从而增加表面粗糙度。

2. 优化切削工艺参数的方法2.1 切削速度的优化通过实验方法确定最适合的切削速度,一般根据材料的硬度、韧性和机械特性来选择。

较硬材料可采用较高的切削速度,较软材料则应选择较低的切削速度。

同时,及时更换磨损严重的刀具也是保持切削速度的关键。

2.2 进给速度的优化进给速度的优化主要目标是控制金属屑的去向和形态,以减少毛刺和表面质量降低。

实践证明,选择适当的进给速度可以达到较好的切削效果。

一般而言,较硬材料可选择较大的进给速度,较软材料则应选择较小的进给速度。

2.3 切削深度的优化切削深度的优化是保证表面质量和加工效率的重要因素。

根据材料硬度、切削轴向力等参数来确定最佳切削深度。

一般而言,较硬材料可选择较浅的切削深度,较软材料则可以选择较大的切削深度。

3. 其他影响表面粗糙度的因素除了切削工艺参数之外,还有一些其他因素也会影响铣削表面的粗糙度。

铝合金高速数控铣削参数优化随着材料加工技术的不断发展,铝合金高速数控铣削已成为工业生产过程中的重要工艺。

铝合金具有重量轻、强度高、导热性好等优点,被广泛用于航空、汽车、电子等领域。

然而,由于铝合金的特殊材料性质,其高速数控铣削过程中容易出现切削热过高、表面质量差、刀具寿命短等问题。

为了提高加工效率和质量,需要对铝合金高速数控铣削参数进行优化。

铝合金高速数控铣削参数优化的关键因素包括切削速度、进给速度、切削深度和切削宽度。

不同的参数组合会对铝合金的切削力、切削热和表面粗糙度等性能产生不同的影响。

因此,在进行参数优化之前,需要充分了解铝合金材料的特性和加工要求。

首先,切削速度是指刀具单位时间内与工件接触切削长度的速度。

切削速度的选择应综合考虑铝合金的硬度、材料结构和切削工艺要求等因素。

一般来说,较高的切削速度能够提高加工效率,但过高的切削速度会导致切削热过高,严重影响刀具寿命和加工质量。

因此,需要在满足加工要求的前提下选择适当的切削速度。

其次,进给速度是指刀具插入工件的速度。

进给速度的选择应综合考虑切削力、切削热和切削宽度等因素。

较高的进给速度可以提高加工效率,但过高的进给速度会导致切削力过大,容易损坏刀具和工件。

因此,需要根据实际情况选择适当的进给速度。

此外,切削深度是指刀具每次切削时与工件接触的长度。

切削深度的选择应综合考虑刀具强度、切削力和刀具寿命等因素。

较大的切削深度可以提高加工效率,但过大的切削深度会导致切削力过大,容易导致刀具折断。

因此,需要选择适当切削深度,以保证加工的安全性和稳定性。

最后,切削宽度是指切削刀具与工件之间的接触宽度。

切削宽度的选择应综合考虑切削力、表面粗糙度和刀具寿命等因素。

较大的切削宽度可以提高加工效率,但过大的切削宽度会导致切削力过大,降低表面质量。

因此,需要选择适当的切削宽度,以保证加工的质量和效率。

在铝合金高速数控铣削参数优化中,除了上述的关键因素外,还需要综合考虑刀具类型、冷却液使用和刀具磨损等因素。

数控铣削加工工艺中切削参数的选择与优化数控铣削加工工艺中的切削参数在数控铣削加工工艺中,切削参数的选择对于加工过程和零件的最终质量具有重要影响。

本文将介绍数控铣削加工工艺中常见的切削参数,包括切削深度、主轴转速和进给速度。

1.切削深度切削深度是指刀具在工件上切削的垂直距离,通常以槽深、孔深等方式表示。

在数控铣削加工中,切削深度的选择需要考虑工件的材质、硬度和刀具的切削性能等多个因素。

切削深度的合理选择可以影响加工效率、刀具磨损和零件质量。

一般情况下,对于材质较软、硬度较低的工件,可适当加大切削深度;而对于材质较硬、硬度较高的工件,则应适当减小切削深度。

2.主轴转速主轴转速是指机床主轴每分钟旋转的圈数,它直接影响到切削过程中的切削速度和切削力。

在数控铣削加工中,主轴转速的快慢可以影响加工效率、表面粗糙度和刀具磨损。

主轴转速的选择应综合考虑工件的材质、硬度和刀具的切削性能。

一般情况下,对于材质较软、硬度较低的工件,可选择较高的主轴转速;而对于材质较硬、硬度较高的工件,则应选择较低的主轴转速。

此外,还需要根据刀具的切削性能选择合适的转速,以避免刀具磨损和零件质量的下降。

3.进给速度进给速度是指在加工过程中,机床工作台或刀具在给定时间内移动的距离。

它影响到切削过程中的切削厚度和切削效率。

在数控铣削加工中,进给速度的选择需要考虑工件的材质、硬度和刀具的切削性能。

一般来说,对于材质较软、硬度较低的工件,可选择较高的进给速度;而对于材质较硬、硬度较高的工件,则应选择较低的进给速度。

此外,还需要根据刀具的切削性能选择合适的进给速度,以确保切削过程的稳定和零件质量的提高。

在选择进给速度时,还需注意机床的额定负载和运动惯性等因素的影响。

如果进给速度过高,可能会导致机床负载过大,从而影响机床的稳定性和使用寿命。

因此,在选择进给速度时,需要进行实验和调整,以确保达到最佳的加工效果。

总之,数控铣削加工工艺中的切削参数选择需要综合考虑工件的材质、硬度和刀具的切削性能等因素。

纳米金刚石涂层刀具高速铣削7075铝合金的工艺参数优化*邵伟平, 张 韬(无锡职业技术学院 机械技术学院, 江苏 无锡 214121)摘要 采用热丝CVD 法制备纳米金刚石薄膜涂层刀具,利用场发射扫描电子显微镜表征薄膜的表面形貌,并用已制备的CVD 金刚石涂层刀具,在无润滑干切条件下高速铣削7075铝合金工件,对其精铣工艺参数进行单因素及正交试验,探索精铣后工件的表面粗糙度变化规律并进行工艺参数优化。

结果表明:随着主轴转速n 从5 000 r/min 提高到8 000 r/min , 工件平均表面粗糙度在逐级缓慢降低;当进给速度v f 在1 000~7 000 mm/min 范围内,随着v f 提高工件平均表面粗糙度快速增大,在v f 为7 000 mm/min 时,其值达1.790 μm ;当轴向切削深度a p 在0.1~0.4 mm 范围内,随着a p 提高,工件平均表面粗糙度逐步增大,但a p 在0.2 mm 之后其增大趋势变缓。

对7075铝合金工件精铣表面粗糙度影响最大的是v f ,其次为n ,a p 的影响最弱;其精铣的最优参数组合是a p =0.2 mm 、v f =1 000 mm/min 、n =8 000 r/min ,精铣后的表面粗糙度平均值为0.516 μm 。

选用纳米金刚石薄膜涂层刀具精铣7075铝合金时,为得到较低的表面粗糙度,应选择高主轴转速、低进给速度、合适的轴向切削深度。

关键词 切削加工工艺;CVD 纳米金刚石薄膜涂层刀具;精加工;高速铣削;正交试验;优化组合中图分类号 TG58; TH145.9 文献标志码 A 文章编号 1006-852X(2022)04-0473-08DOI 码 10.13394/ki.jgszz.2021.4003收稿日期 2021-12-07 修回日期 2022-05-307075铝合金是一种冷处理锻压合金,其强度高,具有良好的机械性能等,在航空航天、模具加工、机械设备、工装夹具中广泛使用。

铣削加工中的加工参数优化随着制造业的发展,铣削加工已经成为了制造业产品中不可或缺的一部分。

铣削加工中的工艺参数在多大程度上会影响产品的成品率、成品质量以及生产效率等指标,这已经成为了当前制造业中亟待解决的问题。

随着加工科技的发展和普及,加工参数的优化已为制造业的节约成本和产品品质的保障起到了重要的作用。

本文将通过对铣削加工中的加工参数进行分析,并总结出这些参数对加工效果影响的方式,提出加工参数优化的建议。

1. 加工参数的定义加工参数是在铣削加工中,与机床主轴、刀具和工件等相关的设置参数,包括切削力、切削温度、进给速度、切削深度、切削速度等因素。

这些参数的合理设置对于提高加工的质量和效率都是非常关键的。

2. 加工参数对加工效果影响的方式(1)切削力切削力是指铣削刀具在加工过程中所产生的力。

在铣削加工中,切削力是影响加工精度和表面光洁度的重要因素。

一般来说,理想的切削力应该尽量小,并且保证在加工过程中较为平稳,以减少加工过程中所带来的振动影响。

(2)切削温度切削温度是指在加工过程中所产生的切削界面的温度。

太高的切削温度会导致刀具和工件的表面硬度降低,并且增加了刀具的磨损。

因此,良好的加工参数应该能够保证切削温度在一定的范围内,这可以通过改变切削液的流量和稀释度等措施实现。

(3)进给速度进给速度是指在加工过程中刀具沿着工件表面运动的速度。

与切削速度一样,进给速度也是影响加工效率和产品质量的一个非常关键的因素。

当进给速度太慢时,加工效率低下,并可能导致加工后的表面不光滑;当进给速度太快时,切削力和切削温度会迅速升高,降低铣削刀具的寿命。

(4)切削深度切削深度是指在铣削加工中刀具切削到工件中的深度。

对于深度大于切削刀具半径的工件而言,切削深度是影响加工的关键因素,其影响表现在表面粗糙度、切削时甚至有可能出现切削振动等方面。

(5)切削速度切削速度是指铣削加工中刀具沿着工件表面快速移动的速度。

良好的切削速度应该能够保证加工的精度和表面质量,而且还应该与进给速度等参数进行协调。

数控加工技术中的工艺参数优化与加工质量控制研究摘要:数控加工技术已经成为现代制造业中不可或缺的关键技术之一。

在数控加工过程中,工艺参数的优化以及加工质量的控制是确保产品精度和质量的重要环节。

对工艺参数优化与加工质量控制进行研究具有重要意义。

关键词:数控加工技术;工艺参数优化;质量控制引言随着科学技术的快速发展,各种新材料和复杂结构的制造需求逐渐增加。

在这种背景下,传统的加工方法已经不能满足高质量、高效率和高灵活性的生产要求。

通过研究工艺参数优化与加工质量控制,可以有效提高数控加工的生产效率和产品质量,推动制造业的创新发展。

1数控加工技术工艺参数优化和加工质量控制的重要性在数控加工过程中,工艺参数的选择和优化可直接影响工件的加工精度、表面质量和加工效率。

(1)工艺参数的优化能够提高加工精度。

数控加工中,工艺参数包括切削速度、进给速度、切削深度、切削力等。

通过合理地选择和优化这些参数,可以使得加工过程更加稳定、减少误差,并提高工件的尺寸精度和形状精度。

例如,合理选择切削速度和进给速度可以避免刀具与工件摩擦过热导致工件变形或刃口裂纹等问题。

(2)工艺参数的优化对于改善加工表面质量至关重要。

数控加工过程中,工艺参数的设置直接影响到工件表面的光洁度、平滑度和粗糙度等指标。

通过对工艺参数的优化,可以控制切削温度、切削力和切削速度等因素,减少表面毛刺、划痕和凹凸不平的情况,从而提高工件的表面质量。

例如,适当调整切削速度和进给速度,可以使得切削刀具与工件间的接触时间合理,减少切削过程中的振动。

(3)工艺参数的优化还能够提高加工效率。

通过合理地选择切削速度、进给速度和切削深度等参数,可以实现高效、快速的数控加工过程。

优化工艺参数可以使得刀具在相同时间内去除更多的材料。

2数控加工技术工艺参数优化2.1工艺参数的作用作为数控加工过程中的关键要素,工艺参数具有重要作用。

它们是调节和控制加工条件的关键参数,对于实现高效加工和优质产品起着至关重要的作用。