首钢京唐与宝钢鼓风脱湿的比对分析

- 格式:pdf

- 大小:1.19 MB

- 文档页数:3

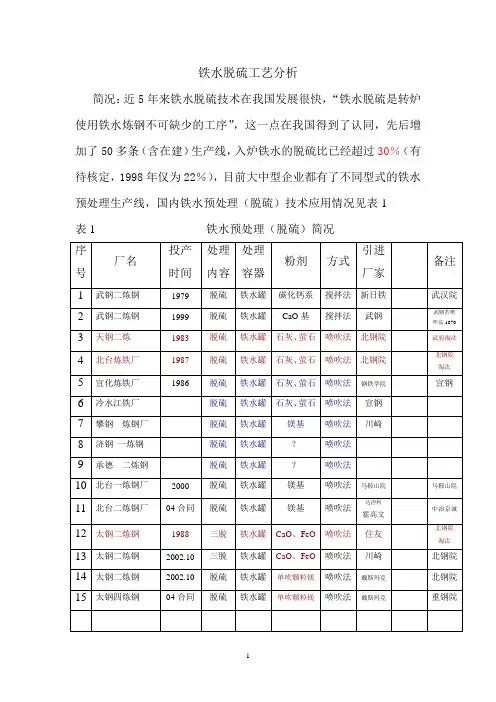

铁水脱硫工艺分析简况:近5年来铁水脱硫技术在我国发展很快,“铁水脱硫是转炉使用铁水炼钢不可缺少的工序”,这一点在我国得到了认同,先后增加了50多条(含在建)生产线,入炉铁水的脱硫比已经超过30%(有待核定,1998年仅为22%),目前大中型企业都有了不同型式的铁水预处理生产线,国内铁水预处理(脱硫)技术应用情况见表1表1 铁水预处理(脱硫)简况2 机械搅拌法(KR)、喷吹法脱硫比较1)机械搅拌法(KR)是成熟的生产工艺,日本绝大多数企业采用KR法脱硫,武钢已生产20多年,在消化引进技术的基础上有不少创新,生产技术水平和技术经济指标均较原设计有大幅度的提高,除脱硫铁水产量增长86.8%以外,还自行开发了无碳CaO基脱硫剂取代了CaC2,降低了生产成本。

脱硫处理前后铁水温降△t从过去的40-50℃减至28℃,脱硫效率ηs平均达92.5%,脱硫处理后[S]≤0.005%的罐次比率在98%以上,实际上[S]≤0.002%(ω)时的脱硫剂吨(CaO 基)耗量由8.5kg降至5.00kg以下,2001年脱硫剂平均耗量已降至3.78kg,目前兑入转炉经深脱硫的铁水硫含量平均值已达0.0027%,专用脱硫罐罐龄已达400次以上,主要消耗部件搅拌头使用次数平均已达500次,最多曾达631次,吨铁脱硫处理成本小于20元,铁损约为3%(原文是否有误待核定,是否为0.3%),KR法良好的动力学条件、脱硫效果好、粉剂成本低、无喷溅、无污染等优势使济钢、川威、昆钢、上钢一厂等厂相继采用。

2)喷吹法:八十年代初期我院开始研发用喷吹石灰粉法进行铁水脱硫技术并取得成功,石灰粉铁水脱硫技术先后在天钢等十几个厂应用,1998年我院先后又成功为宝钢设计引进了用混铁车进行铁水三脱复合喷吹技术、为本钢设计引进了“镁基”喷吹脱硫复合喷吹技术、2001年又为太钢设计引进了用铁水罐进行三脱复合喷吹技术以及单吹颗粒镁脱硫技术,喷吹法具有以下优点:●程序喷吹(复合、顺序)技术可以最大限度地利用多种粉剂发挥其在铁水预处理(脱硫)中效果。

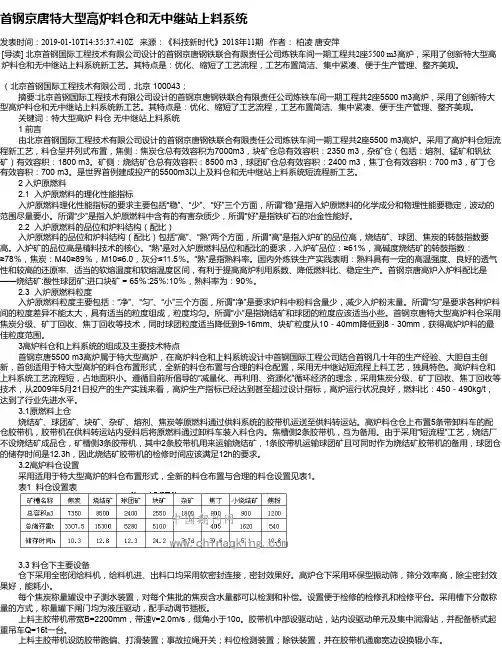

首钢京唐特大型高炉料仓和无中继站上料系统发表时间:2019-01-10T14:35:37.410Z 来源:《科技新时代》2018年11期作者:柏凌唐安萍[导读] 北京首钢国际工程技术有限公司设计的首钢京唐钢铁联合有限责任公司炼铁车间一期工程共2座5500 m3高炉,采用了创新特大型高炉料仓和无中继站上料系统新工艺。

其特点是:优化、缩短了工艺流程,工艺布置简洁、集中紧凑、便于生产管理、整齐美观。

(北京首钢国际工程技术有限公司,北京 100043;摘要:北京首钢国际工程技术有限公司设计的首钢京唐钢铁联合有限责任公司炼铁车间一期工程共2座5500 m3高炉,采用了创新特大型高炉料仓和无中继站上料系统新工艺。

其特点是:优化、缩短了工艺流程,工艺布置简洁、集中紧凑、便于生产管理、整齐美观。

关键词:特大型高炉料仓无中继站上料系统1 前言由北京首钢国际工程技术有限公司设计的首钢京唐钢铁联合有限责任公司炼铁车间一期工程共2座5500 m3高炉。

采用了高炉料仓短流程新工艺,料仓呈并列式布置,焦侧:焦炭仓总有效容积为7000m3,块矿仓总有效容积:2350 m3,杂矿仓(包括:熔剂、锰矿和钒钛矿)有效容积:1800 m3。

矿侧:烧结矿仓总有效容积:8500 m3,球团矿仓总有效容积:2400 m3,焦丁仓有效容积:700 m3,矿丁仓有效容积:700 m3。

是世界首例建成投产的5500m3以上及料仓和无中继站上料系统短流程新工艺。

2 入炉原燃料2.1 入炉原燃料的理化性能指标入炉原燃料理化性能指标的要求主要包括“稳”、“少”、“好”三个方面,所谓“稳”是指入炉原燃料的化学成分和物理性能要稳定,波动的范围尽量要小。

所谓“少”是指入炉原燃料中含有的有害杂质少,所谓“好”是指铁矿石的冶金性能好。

2.2 入炉原燃料的品位和炉料结构(配比)入炉原燃料的品位和炉料结构(配比)包括“高”、“熟”两个方面,所谓“高”是指入炉矿的品位高,烧结矿、球团、焦炭的转鼓指数要高。

一、前言钢铁工业是国民经济的基础工业,钢铁产品在各类原材料中用途最广泛。

当今世界的文化和经济的发展与钢铁生产有着非常密切的关系,它对国家工业化和国防现代化具有举足轻重的作用。

20世纪90年代以来,我国炼铁工业取得了巨大的成绩,生产指导思想也逐步由过去的重产量、抓速度,转变为重质量、抓品种、节能降耗、提高经济效益。

而鼓风脱湿技术的应用,就可以在一定程度上提高高炉运行的经济性和稳定性。

二、鼓风脱湿2.1鼓风湿度对高炉冶炼的影响高炉冶炼过程中,高炉鼓风是不可或缺的一个重要环节,而进入高炉的鼓风中总是含有一定的水分,其中的含湿量是与当地气候密切相关的,并且随着季节的变化是不断波动的。

当空气通过鼓风机送向高炉时,也同样将水蒸气送入高炉,所含的水分在高炉风口前发生化学反应而吸热(H2O=H2+0.5O2-2580*4.1868 kg/m3水),对炉缸燃料燃烧产生影响,主要表现在以下几方面:(1)燃料中1千克碳消耗的风量略有减少,形成的煤气量也略有减少;(2)燃烧1千克碳形成的煤气中CO、H2的浓度增加,N2浓度降低;(3)燃烧达到的理论燃烧温度降低;(4)风口前的燃烧带有所扩大,会使炉缸中心延伸。

同时,由于鼓风湿度是不断变化的,会引起风口前火焰温度的波动,也会对炉况顺行产生影响。

因此,为了消除上述的不利影响,在冶炼过程中就必须进行热风补偿,这样必然会增加能源消耗。

当鼓风中含水1g/m3,其分解热由热风热量补偿时,根据热平衡可得:1*0.335*t补=2580*22.4/1800得t补=9℃即在1m3风中含水1g时,为补偿其分解热,应提高风温9℃。

但是考虑到水蒸汽分解出的H2,在高炉内上升过程中又进行还原变成水,又放出相当于3℃风温的热量,故当风中含水1g/m3时以相当于6℃风温的热量来进行补偿。

2.2鼓风脱湿对高炉冶炼的影响。

对鼓风进行脱湿处理后,空气含湿量相对稳定(如图1所示),不必在进行不必要的风温补偿,在其它冶炼条件不变的情况下,也就相当于提高了干风风温。

1 脱湿鼓风概述脱湿鼓风系指预先将空气中的湿度降低到某一较低数值之后而送往高炉,又称鼓风的除湿。

以前高炉的鼓风大都采用自然湿度鼓风,其生产都普遍存在着一个现象,即夏季产量较低,焦比较高,而冬季产量较高,焦比较低。

冬季被看作是高炉生产的黄金季节,这主要是因为冬季气温较低,空气湿度较小,密度较大,因而使鼓风的水分减少,质量流量增加的缘故。

2 高炉脱湿鼓风的意义。

2.1 稳定炉况由于脱湿鼓风使进入高炉的湿度相对稳定,能有效地降低高炉风口前火焰温度的波动,稳定高炉炉况,实现高炉生产的“四季如冬”。

2.2 降低焦比脱湿鼓风能够减少高炉风口水分分解热而节约焦碳,降低焦比。

风中湿度每减少1 g/m3,焦比降低约0.6~0.8 kg/t,关于这一点已为炼铁界所公认。

2.3 提高入炉干风温度脱湿鼓风可提高入炉的干风温度。

风中湿度每减少1 g/m3,进入高炉的干风有效温度可提高6 ℃,进而能够多喷煤粉。

3. 脱湿鼓风工艺冷却法是将湿空气通过冷却器冷却,使其温度降至空气压力及所含湿量相对应的饱和温度下,将空气中的水分凝结而析出,又称冷冻脱湿法。

冷却法又分为鼓风机出口侧冷却法和鼓风机吸入侧冷却法。

鼓风机出口侧冷却法不需要冷冻机,但会导致冷风的热量损失及鼓风机出口压力的损失。

鼓风机吸入侧冷却法在鼓风机吸风管道上设置脱湿器,易安装,调节性能好,无需吸附剂,不消耗热量,技术成熟,尤以节能与增加鼓风机的风量为其主要特点。

鼓风机吸入侧冷却的高炉脱湿鼓风工艺,脱湿装置采用双效蒸汽型溴化锂吸收式制冷方式制造低温冷却水。

4. 脱湿鼓风工艺流程鼓风机吸入侧冷却脱湿装置采用双效蒸汽型溴化锂吸收式制冷方式制造低温冷却水,低温冷却水通过布置在鼓风机入口管道中的高效换热器冷却空气,使空气中的水蒸汽冷凝成水而析出,以达到空气脱湿的目的。

其核心设备是蒸汽式双效溴化锂吸收式制冷机组和高效节能型换热器。

(1)气路系统流程外界大气进入空气过滤器,除去灰尘,进入脱湿器,高温高湿空气,在脱湿器内(冷却器)进行热交换,降温脱湿后进入鼓风机,经鼓风机升压后送往高炉。

首钢京唐烟气治理技术研究与应用:摘要:针对首钢京唐烧结脱硫的教训及太钢烧结烟气治理的成功经验,首钢京唐球团烟气治理采取活性焦干法技术,副产品将实现1046 万~1784 万元/年收益。

Fluent 软件研究表明,6 个吸附塔单元烟气流量差异最大值仅为4.939%,整个塔内烟气均匀。

双级吸附塔可适应SO2 浓度的波动,在保证较高的脱硫效率情况下,同时,脱硝效率达到50%以上。

与日本住友技术比较,研发的双级吸附塔,不仅脱除效率高,而且一次性投资、运行费用低。

与MgO 湿法、SDA 半干法相比,活性焦干法具有广阔的发展和应用前景。

首钢京唐钢铁联合有限责任公司项目是国家“十一五”规划重点工程,是国家以科学发展观统领经济社会发展全局,进行钢铁工业结构调整,提升我国产业竞争能力的重大战略举措。

项目设计及建设,融入冶金流程工程学思想,实现有序化、协调化、高效化、连续化。

贯彻循环经济、节能减排理念,构建新一代可持集续钢铁厂。

然而,烧结球团工序实现功能转换、能源转换的过程中,产生大量含SO2、NOx、二噁英以及重金属等污染物的废气。

随着我国经济和工业化进程的不断发展,大气污染物排放问题日益突出,严重影响生态环境、公众健康以及交通。

据中国环境科学研究院、清华大学等单位的2011 年的研究结果表明,由SO2 导致的酸雨污染,每年给我国造成的经济损失高达1100 亿元;整个大气污染带来的损失,每年约占全国GDP 总量的2%~3%。

国家“十二五”要求电厂实施烟气脱硝,钢铁行业的烟气治理与减排压力正日益增大。

在我国,每年向大气中排放大量的SO2、NOx、二噁英和重金属,已成为钢铁行业节能减排的重要领域。

当前,钢铁行业持续低迷,为降低生产成本,高炉冶炼由“精料”方针转变为“经料”,大量使用价格低、硫分高的铁矿石。

首钢京唐钢铁联合有限责任公司海水淡化工程介绍首钢京唐钢铁联合有限责任公司是结合“循环经济”的理念,按照21世纪世界最高水平的能耗标准来进行设计和建设的,这要求水资源使用要开源节流,加强科技攻关,对关键技术进行“自主集成”,开发出“节能环保”的制水、用水技术,其中就包括海水淡化技术。

1. 工艺的选择根据京唐公司全厂水质、水量分析和平衡的结果,确定海水淡化工程的设计水量为1773m3/h,设计规模为一期50000m3/d,其中一期一步规模25000 m3/d。

在工程设计中先后与以色列IDE、法国SIDEM等国外及部分国内的工程公司进行了广泛技术交流。

根据对附近海水水质的初步的观察,水质较为浑浊,岛周边由于存在矿石码头及油码头, 所以海水淡化应适应水质继续恶化的可能,而冬季较低的水温对膜组性能也会有很大影响。

因此可以得出,虽然RO工艺的设备投资较少,运行成本较低,但其对原水水质的要求很高,并且设备维护保养要求高。

且在国内膜法技术总体来说还是存在一定的风险,到目前为止,国内还没有万吨以上膜法应用比较成功的实例。

相反,LT-MED工艺可将海水淡化的主体设备LT-MED装置与CDQ 4X12MW发电凝汽器组合,利用发电做功后压力为0.3~0.5ata的乏汽作为海水淡化动力蒸汽,这样不仅可以大幅度降低海水淡化的制水成本,还可以节省为凝汽器设置海水直流冷却设施的一次性设备投资,一举两得。

其在能源循环利用方面具有无可比拟的优势,且对进水水质要求较低,使得运行维护成本降低。

另外,LT-MED装置还可利用钢铁厂全厂蒸汽管网提供的压力为0.8~1.3MPa的中压蒸汽,增设TVC装置,将LT-MED淡化装置中产生的低压蒸汽压缩得到更多的加热蒸汽,以提高淡化装置的产水率及造水比,进一步减少设备投资,减少运行成本及设备占地,并使得生产组织灵活可靠。

该技术在国内尚无应用,在国际上处于领先水平。

而针对海水淡化后的副产品——盐度高于海水的浓盐水,首钢京唐公司积极与当地南堡盐场结合,采取将浓盐水输送至盐场用于晒制工业用盐的方案,既避免了对海洋可能的污染,又利于制盐,充分实现了循环经济。

首钢京唐CAS—OB工艺冶炼SPHC实践与分析作者:何道娟来源:《科技资讯》2015年第01期摘要:自首钢京唐投产以来,低碳铝镇静钢SPHC的产量和其他品种大幅度增加,如何提高钢水质量和可浇性,保证生产顺行成为最关键的问题。

京唐公司生产低碳铝镇静钢SPHC主要有3种工艺流程:1)转炉-LF炉-连铸;2)转炉-CAS-连铸;3)转炉-RH-连铸。

其中转炉-CAS-连铸工艺的成本较低,同时能够缓解LF炉生产低碳铝镇静钢的压力。

文章主要介绍了首钢京唐公司投产以来CAS工艺冶炼SPHC情况,并对冶炼过程出现的套眼现象进行分析。

关键词:套眼 CAS SPHC中图分类号:TF761文献标识码:A 文章编号:1672-3791(2015)01(a)-0000-00自首钢京唐投产以来,低碳铝镇静钢SPHC的产量和其他品种大幅度增加,如何提高钢水质量和可浇性,保证生产顺行成为最关键的问题。

冶炼预防水口结瘤,分析原因并采取得当措施是顺利生产的保证。

1 首钢京唐CAS-OB炉冶炼SPHC情况首钢京唐从2010年1月份开始试制CAS工艺路线冶炼SPHC,到2010年4月份已经冶炼400多炉,套眼发生率达40%。

冶炼初期,由于操作、设备等原因,造成套眼现象严重,甚至套眼回炉,套眼断浇。

2 水口堵塞机理及分析2.1 水口堵塞机理水口堵塞最重要的原因是钢水中的固态夹杂物在水口壁上的沉积;固态夹杂物来源较多,如炼钢及精炼过程中的脱氧产物、二次氧化产物、卷渣、化学反应形成的固态夹杂物等。

其他还有水口接缝处的吸气,造成氧气与钢中[Al]反应生成Al2O3夹杂;水口耐火材料和钢水之间的反应、钢水在水口壁上的凝固。

2.2 水口堵塞物质的检验结果取水口中堵塞物质进行化学分析,剔除堵塞物中的铁粉后,堵塞物中的主要化学成分见表1,水口中的堵塞物质主要为Al2O3。

取样时发现堵塞物质与水口的防堵层之间界限分明,水口内壁耐材的侵蚀不明显,说明耐材不构成堵塞。

ibaPDA在首钢京唐焊机项目中的应用简介随着经济快速发展,由于产能过剩、需求疲软、人力成本上升等客观因素,传统行业面临严峻挑战,如何利用新技术提高生产效率和降低生产成本、增强管理水平是传统行业最迫切需要解决的问题。

作为钢铁行业改革的排头兵,首钢京唐冷轧部门按照首钢集团的要求,率先在全国成立了专门的焊机组,抽调各路专家,配备专业人员,对冷轧部所属的焊机设备进行统一管理,经过几年的发展,效果是显著的,成绩是明显的,充分保证了生产的顺利进行。

然而,首钢京唐冷轧焊机组也遇到了很多的问题,例如:1.焊机设备分布在不同的区域,发生问题一般需要到现场查看上位机,技术人员为了处理问题往往横跨厂区,大大增加时间成本,也让技术人员疲于奔命。

2.十几台不同的焊机设备来自于不同的自动化厂家,通讯协议不统一,由于没有相同的数据格式,技术人员往往需要掌握多种自动化软件的使用方法来查找和分析问题,大大增加了工作量。

3.发生问题时没有数据记录,需要等待问题再一次发生,才能查清问题发生的原因,很多时候需要技术人员长时间蹲守,极大的增加了工作时间,而且也不一定解决问题。

类似的问题还有很多……为了解决上述的问题,根据国务院提出的《中国制造2025》的规划纲要,首钢京唐焊机组引进先进的数据采集和分析系统,并通过创新驱动的方式,根据焊机组多年的技术积累实现对多种焊机设备进行科学化、规范化的集中管理。

ibaPDA数据采集系统介绍ibaPDA数据采集系统是基于PC的数据采集系统,由于其可以以同步的方式处理大量数据,并且对具有不同数据格式及通信方式都提供很好的解决方案,因此非常适用于分布式多系统的数据采集。

系统组成可分为采集数据、记录数据、分析数据和数据处理四部分,如图所示:ibaPDA 数据采集系统能通过多种通讯协议与原控制系统连接,实现多种控制器的数据同步采集的功能,同时扩展性好,可以在数据采集系统上不断的增加新的设备。

自动化领域中主流的通讯协议都支持,如下图:现有工业控制场合下的数据采集大量采用工业组态软件实现,信号采样速率在数据量大时偏低,因此无法满足某些工艺过程数据分析中对于采样速率的要求。

干熄焦与湿熄焦性能差别研究晁伟;马超;孙健;徐荣广;刘洋【摘要】首钢京唐公司7.63 m焦炉所产干熄焦与湿熄焦(采用稳定熄焦工艺)在常规冶金指标上差别不大,通过实验测试数据,对比了两者的显微结构、有害元素含量、堆密度和空隙度,结果表明,首先与干熄焦相比,湿熄焦平均粒度偏小,会导致焦炭层堆密度较高,空隙度降低,从而造成料层透气性差,高炉压差升高;其次湿熄工艺采用的生化废水会导致焦炭表面的有害元素含量升高,进入高炉后,会加剧焦炭劣化,同时还会加重高炉的碱金属负荷.最后,对大型高炉使用湿熄焦提出了建议.【期刊名称】《煤化工》【年(卷),期】2015(043)002【总页数】4页(P20-23)【关键词】干熄焦;湿熄焦;焦炭空隙度;透气性;有害元素【作者】晁伟;马超;孙健;徐荣广;刘洋【作者单位】首钢技术研究院,北京100043;首钢技术研究院,北京100043;首钢技术研究院,北京100043;首钢技术研究院,北京100043;首钢技术研究院,北京100043【正文语种】中文【中图分类】TQ522.1焦化厂常用的熄焦方式主要有干熄和湿熄两种。

传统湿熄工艺的优点是工艺较简单、装置占地面积小、基建投资较少、生产操作较方便,但湿熄工艺同时存在能源浪费、环境污染以及焦炭质量差等缺点。

而干熄工艺是指采用惰性气体,将红焦降温冷却的一种熄焦方法,由于该工艺在显热回收、环保和改善焦炭质量等方面优于传统的湿熄工艺,因此成为当前主要的熄焦方式[1-2]。

目前国内外研究普遍认为湿熄焦质量要差于干熄焦,主要原因是湿熄时,红焦急剧冷却,会使焦炭裂纹增多,导致焦炭强度下降,另外,湿熄焦所含水分波动较大,不利于高炉炼铁生产。

为解决湿熄过程中存在的问题,国内外研究者对湿熄装置及湿熄工艺不断进行改进,在某些方面缓解了传统湿熄工艺的不足[3-4]。

首钢京唐公司现有4座7.63 m焦炉,年产焦炭380万t,熄焦系统使用干熄焦工艺,同时配套稳定熄焦工艺(CSQ),作为干熄过程检修时的备用。

宝钢不锈钢分公司2500高炉脱湿装置的使用及效果不锈钢分公司2500高炉脱湿装置的使用及效果张振伟张俊宝(宝钢集团集团不锈钢分公司)摘要 2500高炉脱湿装置采用直接冷却法和一拖二的新工艺,于2005年9月20日正式投入使用,为高炉降低燃料比、提高操作稳定性起到了积极的作用。

Abstract: Reducing humidity unit for 2500m3 Blast Furnace is built on the 20th of September this year,it adopts direct-cooling method and a new technological process named one to two. What the unit is put into operation reduces fuel ratio and enhance Blast Furnace’s stability.关键词高炉脱湿燃料比稳定性Key words: Blast Furnace , Reduce humidity, Fuel ratio, Stability 宝钢集团集团不锈钢分公司2500高炉于1999年10月8日投产,经过了六年的生产,各项技术经济指标在国内同级高炉中处于前列,见表1 。

为了降低以降低炼铁工序能耗、提高高炉操作稳定性,早在2002年就对高炉脱湿进行了考察、理论认证,2004年年底开始设计、施工,2005年9月20日正式投入使用。

1 2500m3高炉脱湿装置的设计2500m3高炉脱湿装置能力为处理风量4500Nm3/min,是按高炉利用系数2.4,且考虑热风炉充风量200Nm3/min设计的。

主要设计参数见表2。

表2 脱湿系统主要参数脱湿装置在国内首次在大型高炉上采用直接冷却方式,即:冷媒蒸发器安装在鼓风机进风管道上,冷媒在蒸发器中蒸发与鼓风机进风直接进行热交换,降低进风空气温度,使空气中的水蒸气冷凝析出,从而降低空气含湿量。

2017冶金动力METALLURGICALPOWER年第2

期

总第204期

1引言

脱湿鼓风技术可以去除高炉鼓风中的水分,使

高炉鼓风机吸入空气的湿度降低到最佳操作所要求

的数值,并保持稳定。即所谓的恒湿度、恒温度鼓风。高炉脱湿鼓风作用主要有五个方面,一是,降低焦比。湿度每减少1g/m3的水,可降低焦比0.8~1.0kg/t。因为湿度降低,可减少水在高温下与焦炭发生化学反应消耗炭,同时化学反应热需消耗炭来弥补。湿度降低,可提高燃烧过程中理论燃烧温度。二是,增加喷煤量。湿度每减少1g/m3的水,可提高风口理论燃烧温度5~6益,这样可以多喷1.5~2.0kg/t的煤粉。三是,增加风量。在炼铁高炉鼓风中,采用冷冻脱湿后,鼓入风的风温从30益降低到10益,可是空气的质量流量增加约8%左右,对于风机能力不足的高炉更为有益。四是,降低鼓风机功率。在炼铁高炉鼓风中,采用冷冻脱湿后,鼓入风的温度降低,湿度下降,使空气的质量流量增加,在鼓风质量流量不变的前提下,可降低鼓风机功率,并且可使高炉生产顺畅。五是,二次除尘。可以将过滤器后空气二次脱尘,有效保护风机转子不被磨损。因此,目前沿海钢铁厂及湿度波动大的地区、昼夜温差大的地区均采用鼓风机前配置脱湿机组。2宝钢高炉鼓风脱湿运行概况宝钢鼓风站现有5台鼓风机组(4用1备)向四

座高炉送风。每台鼓风机在入口处配有脱湿器,脱湿

器在每年4月-11月投入运行,正常情况下入炉湿

度控制在12耀14g,湿度最低可控制到10g,具体每

台高炉的湿度视高炉炉况而定,由高炉方通知,鼓风

站负责调整。鼓风站现配有12台冷冻机,其中一级

冷却8台,二级冷却4台,冷冻机参数简表见表1。

5

座高炉鼓风机,每台配有一套两级脱湿器,一

一对应。5台脱湿器共用12台冷冻机组(其中冷水

冷冻机组8台,盐水冷冻机组4台)共同向脱湿器提

供冷量,夏季运行5耀6台,运行方式灵活,可随时检

修。每台鼓风机单独配置一台脱湿器。但是,5台脱

湿器共用12台冷冻机提供的冷却水、冷冻水提供冷

量。空气经过滤器,除去灰尘后进入脱湿器,高温高

湿空气在脱湿器中先后与冷水(9益)、冷盐水(

3

益

)进行热交换,降温脱湿后进入鼓风机。鼓风机组

脱湿工艺简图见图1。

首钢京唐与宝钢鼓风脱湿的比对分析

吴冰1,陈恩军1,孙颖杰2,凌晨1,牛子洋

1

(1.首钢京唐钢铁联合有限责任公司,河北唐山063200;2.宝钢集团宝山钢铁公司,上海宝山074100)

【摘要】高炉鼓风恒湿度、恒温度对稳定高炉炉况、降低焦比、增加喷煤量、降低鼓风机功率起着至关重要

的作用。针对首钢京唐公司与宝钢公司的鼓风脱湿系统技术路线及运行情况进行比对分析。

【关键词】大型高炉;鼓风脱湿;恒湿度

【中图分类号】TH44【文献标识码】B【文章编号】

1006-6764(2017)02-0023-03

AComparativeAnalysisofBlastingDesorption

ofShougangJingtangandBaosteel

WuBing1,ChenEnjun1,SunYingjie2,LingChen1,NiuZiyang

1

(1.ShougangJingtangIronandSteelUnitedCo.,Ltd.,Tangshan,Hebei063200,China;

2.BaoshanIronandSteelUnitedCo.,Ltd.,Shanghai074100,China)

[Abstract]Constanthumidityandtemperatureinfurnaceblastingisveryimportantfor

stableblastfurnacecondition,cokeratioreduction,PCIincreaseandlowerfanpower.The

technologyroutesandoperationperformancesoftheblastingdesorptionsystemsofShougang

JingtangSteelandBaosteelarecomparativelyanalyzed.

[Keywords]largeblastfurnace;blastingdesorption;constanthumidity

23

2017冶金动力METALLURGICALPOWER年第2

期

总第204期

设备名称冷水冷冻机(1~4)冷水冷冻机(5~8)盐水冷冻机(1~2)盐水冷冻机(3~4)

功率

/kW757863675785

级数3级压缩1级压缩3级压缩1级压缩

冷、盐水流量/(

m

3

/h)778.95802.8731.22788.4

冷、盐水流量/益14(入),9(出)14(入),9(出)7(入),3(出)7(入),3(出)

制冷方式冷却水制冷冷却水制冷冷却水制冷冷却水制冷

表1冷冻机参数简表

3首钢京唐高炉鼓风脱湿运行概况

首钢京唐公司鼓风站配置3台鼓风机组(2用

1

备)向两座高炉送风。3台高炉鼓风机共配有2个脱

湿机组,其中1#鼓风机在入口处配有1套脱湿机

组,2#、3#鼓风机共用1套脱湿机组。每套脱湿机组

由3个制冷机和1套脱湿机蒸发器组成。两套脱湿

机组的制冷机系统不能共用。每套独立的脱湿系统

配有3台制冷机组,夏季运行1台。

制冷机(冷1耀6)设计参数如下:

功率:780kW;

级数:1级压缩;

冷却水流量:830m3/h;冷却水温度:27益(入),30.2益(出);制冷方式:制冷剂制冷;出口含湿量:臆9依1.0g/m3。在制冷系统中,低温低压的气态冷媒经压缩机压缩变成高温高压的蒸汽,过热蒸汽经排气管进入冷凝器,冷却凝结成为高压液体。液态冷媒进入蒸发器,吸收空气热量,变成气体,冷媒离开蒸发器进入压缩机,开始下一个制冷循环。空气被冷媒直接冷却降温脱湿后进入鼓风机。脱湿机组在每年6~9月投入运行,脱湿空气湿度控制在8耀12g/m3,湿度最低可控制在9g/m3,具体每台脱湿机组出口的湿度由高炉方指定,鼓风站负责调整。目前,依照高炉炉况要求,京唐公司两座高炉鼓风机脱湿系统出口空气湿度为10g/m3。首钢京唐鼓风机组脱湿工艺简图见图2。4分析比对根据以上数据,对两种脱湿方式配置进行比对

分析。由于首钢和宝钢高炉、风机个数及型号不同,

比对过程中假定首钢按照现有的脱湿技术,按四座

高炉配置风机及脱湿系统。脱湿系统压缩机配置比

对表见表2.首钢京唐需配置压缩机数量与宝钢的水

冷制冷方式配置压缩机数量一致,均为12个。

图1宝钢鼓风机组脱湿工艺简图

24

2017冶金动力METALLURGICALPOWER年第2

期

总第204期

(上接第22页)

(1)采用气包粉低NOx燃烧技术的NOx排放浓度90耀160mg/m3。(2)传统的风门开度控制方式应用于气包粉低NOx燃烧系统,主蒸汽温度月平均值525益,再热蒸汽温度月平均值524益;采用煤气混烧锅炉风门控制方式后,主蒸汽温度月平均值538.2益,再热蒸汽温度月平均值537.9益。将气包粉低NOx燃烧技术和新型的“煤气混烧锅炉风门控制方式”应用与钢铁企业的自备电厂,能够充分发挥不同燃料特性,在保证锅炉燃烧效率和

机组效率的同时,达到节能环保的目的。

[参考文献]

[1]李宝义,赵振宁.低NOx燃烧技术在电厂中的应用[J].

华北电力技

术,2006(11):

21-23.

收稿日期:2016-11-22

作者简介:

许建豪(1977-),男,2005年毕业于上海理工大学热能工

程专业,研究生学历,工程师,现从事电站锅炉设备运行维护工作。

公司名称首钢(冷媒制冷)宝钢(两级水冷)

高炉数量

44

风机数量

55

运行制冷压缩机数量

46

配置制冷压缩机数量

1212

公司名称首钢(冷媒制冷)宝钢(两级水冷

)

高炉数量

22

风机数量

33

运行制冷压缩机数量

24

配置制冷压缩机数量

68

图2首钢京唐鼓风脱湿机组工艺简图

表2假定首钢京唐4座高炉与宝钢比对表

如果假定宝钢按两座高炉配置鼓风机及脱湿系

统,比对表见表3.宝钢采取两级水冷的制冷方式,

需配置压缩机数量较首钢采取冷媒制冷的方式配置

压缩机数量多两台,为8台。

表3假定宝钢2座高炉与首钢的比对表

5结论

首钢京唐及宝钢鼓风脱湿虽然采用的技术路线

不同,但脱湿效果都达标。目前京唐公司脱湿机组出

口湿度均稳定运行在9耀11g/m3,宝钢脱湿机组出口

湿度均稳定运行在12耀14g/m3。均满足高炉入炉湿

度需求。同样假定两座高炉的情况下,宝钢采用的冷

却水、冷盐水两级冷却的脱湿技术路线,备机数量较

首钢冷媒制冷的脱湿技术路线多配置了2台制冷压

缩机作为备机,增加了投资。但是可保证上海梅雨季

节持续高温、高湿时,多台制冷压缩机检修时,高炉

鼓风湿度维持稳定。

收稿日期:2016-10-20

作者简介:

吴冰(1983-10-11),女,硕士,毕业于北京科技大学,机

械工程专业,工程师,现从事制氧、鼓风技术工作。

25