旋风分离器计算结果

- 格式:pdf

- 大小:867.76 KB

- 文档页数:11

---------------------------------------------------------------最新资料推荐------------------------------------------------------1 / 10旋风除尘器原理介绍及计算1、 、 重力沉降室 特点 除尘效率:40% %~ ~70 % 优点:简单 、 投资少 、 易维护 缺点:占地大 , 除尘效率低 应用:初级除尘 复 习 2、 、 重力沉降室 设计注意事项 1 1 .保证粉尘能沉降,L L 足够长; 2 2 . 气流在沉降室的停留时间要大于尘粒沉降所需的时间; ; 3 3 . 能 100% % 沉降的最小粒径 (临界粒径 )。

沉降室内的气流速度 V 要根据尘粒的密度和粒径确定,一般为 0.3 ~ 2m/s 。

多层沉降室 1. 锥形阀;2. 清灰孔;3. 隔板 3.2 旋风除尘器 一、 工作原理 六、 旋风除尘器的设计 二、 旋风除尘器特点 三、旋风除尘器的性能指标 五、 旋风除尘器的类型 四、 影响旋风除尘器性能的因素 一、工作原理: : 旋风除尘器是利用 旋转气流产生的离心力 使尘粒从气流中分离的 , 用来分离粒径 大于5 510 m m 的尘粒 。

工业上已有 100 多年的历史。

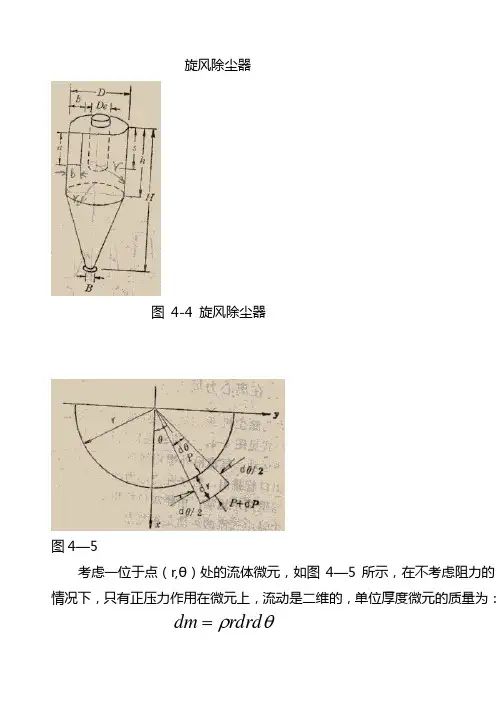

1 1 、 旋风除尘器结构 普通旋风除尘器是由以下等部分组成排气管 进气管 筒体 锥体 旋风除尘器组 22 、除尘器内气流与尘粒的运动外涡旋内涡旋上涡旋含尘气流由进口沿切线方向进入除尘器后,沿器壁由上而下作旋转运动,这股旋转向下的气流称为外涡旋(外涡流)。

外涡旋到达锥体底部转而沿轴心向上旋转,最后经排出管排出。

这股向上旋转的气流称为内涡旋(内涡流)。

带着细尘粒一部分气流沿外壁面旋转向上,到达顶部后,再沿排出管旋转向下,从排出管排出。

这股旋转向上的气流称为上涡旋。

3 3 、旋风除尘器原理示意图结构简单、占地面积小,投资低,操作维修方便,压力损失中等,动力消耗不大,可用于各种材料制造,能用于高温、高压及腐蚀性气体,并可回收干颗粒物。

旋风除尘器图4-4 旋风除尘器图4—5考虑一位于点(r,θ)处的流体微元,如图4—5所示,在不考虑阻力的情况下,只有正压力作用在微元上,流动是二维的,单位厚度微元的质量为:ρrdrdθdm=而粒子的加速度为:r va 2=则 dp rd r v rdrd θθρ=⋅2收集效率公式为⎥⎦⎤⎢⎣⎡--=-=ϕπηθn v v N N r 2exp 1101 (1)极限粒径p d dc ≤= (2)径向速度rv d v p p r2218θμρ= (3)p p rd rv v 5.115.05.02)152(μρρθ= (4) 切向速度21ln()Qv v ra r r θ== (5)n=h/a (6)φ=b/r 2 (7)r 2为筒体的半径式(2)是收集效率公式的应用条件, 计算旋风器的收集效率时,对小于极限粒径的粒子径向运动速度v r 按式(3)计算,对大于极限粒径的粒子运动速度v r 按(4)计算,这样,对任何粒径的粒子,均可按式(1)计算收集效率。

例.已知D=120mm ,进口切线速度v θ=15m/s,n=2.5,φ=0.40,μ=1.8x10-5Pas; ρp =2500kg/m 3; ρp =1.2kg/ m 3。

计算旋风器的收集效率。

解:由式(1)计算的分级效率见图4-8中曲线3,而图4-8中的实线为实测曲线。

由图4-8可知,对于细小粒子,实际效率高于理论效率;对于较大粒子,实际效率低于理论效率。

前者是由于细小粒子发生凝并的缘故,后者是由于大粒子的回跳,降低了收集的效率。

旋风除尘器的主要几何尺寸对其阻力影响很大,正确选择旋风器的主要尺寸,可以大大降低阻力从而减小能量消耗。

要做到正确选择,必须首先搞清楚旋风器的主要几何尺寸与其阻力之间的内在规律。

旋风除尘器内部气流的运动是比较复杂的,目前我们还不能准确地从理论上推导出描述旋风器阻力的公式,因而不得不采用半经验的方法来加以解决。

图 4-8 旋风器的分级效率旋风除尘器的阻力与其进口速度之间的关系可用下式描述:△P=ξv 2ρ/2 (8)式中 ζ——阻力系数;ρ——空气的密度。

工业通风除尘用旋风除尘器的选择计算第一篇:工业通风除尘用旋风除尘器的选择计算工业通风除尘用旋风除尘器的选择计算-废气处理简介:针对工业通风除尘用旋风除尘器应用,介绍了旋风器的结构组成及改进措施,简述了单体使用和多筒多管组合技术注意问题和选择计算方法,文中给出了多种旋风器结构参数和技术参数。

关键字:旋风除尘器多筒多管组合 1 引言旋风除尘器(简称旋风器)与其他除尘器相比,具有结构简单、造价便宜、维护管理方便以及适用面宽的特点。

旋风器适用于工业炉窑烟气除尘和工厂通风除尘;工业气力输送系统气固两相分离与物料气力烘干回收。

高性能的旋风器对于输送、破碎、卸料、包装、清扫等工业生产过程产生的含尘气体除尘效率可以达到95%~98%,对于燃煤炉窑产笺烟尘除尘效率可以达到92%~95%。

旋风器亦可以作为高浓度除尘系统的预除尘器,与其他类型高效除尘器合用。

旋风器具有可以适宜和于高温高压含尘气体除尘的特点。

旋风器的类型有切流反转式、轴流反转式、直流式等。

工厂通风除尘使用的主要是切流反转式旋风器。

2 旋风器结构2.1 单体基本结构单体基本结构参见图1,含尘气体通过进口起旋器产生旋转气流,粉尘在离心力作用下脱离气流和筒锥体边壁运动,到达壁附近的粉尘在气流的作用下进入收尘灰斗,去除了粉尘的气体汇向轴心区域由排气芯管排出。

图1 旋风器结构示意图2.2 结构改进措施旋风器在长期使用中,为了达到低阻高效性能其结构不断进行改进,改进措施主要有:(1)进气通道由切向进气改为回转通道进气,通过改变含尘气体的浓度分布、减少短路流排尘量。

回转通道在90°左右时阻力较小。

(2)把传统的单进口改为多进口,有效地改进旋转流气流偏心,同时旋风器阻力显著下降。

(3)在筒锥体上加排尘通道,防止到达壁面的粉尘二次返混。

(4)采用锥体下部装有二次分离装置(反射屏或中间小灰斗)防止收尘二次返混。

(5)排气芯管上部加装二次分离器,利用排气强旋转流进行微细粉尘的二次分离,对捕集短路粉尘极为有效。

第十二讲旋风分离器的设计和非标设计方法旋风分离器是对流干燥系统的重要组成部分。

我们对此必须要足够地重视,有一些失败的对流干燥系统,不是干燥器设计不合理,而是旋风分离器设计或选用不合理。

在气流干燥和旋转闪蒸干燥系统中,有80~90%的产品是通过旋风分离器回收的,只有10~20%的产品是通过布袋除尘器回收的。

如果旋风分离器‘失灵’,大量的产品就‘拥挤’到布袋除尘器中,增加布袋除尘器的阻力,造成风机风压不够,以致干燥系统‘瘫痪’。

在喷雾干燥系统中,对于喷雾干燥塔底部作为主要回收产品的系统来说,也有将近30%的产品要通过旋风分离器回收;对于喷雾干燥塔底部不收集产品的系统(如中药浸膏喷雾干燥系统),就有全部或85%以上的产品要通过旋风分离器收集。

对于振动流化床干燥系统和转筒干燥系统也有5~10%的细微颗粒要通过旋风分离器回收。

一、旋风分离器的结构和工作原理:(一)、旋风分离器的结构:一般来说,旋风分离器由进风管,直筒,锥形筒,排灰管,锁风阀和排风管组成(见图1)。

(二)、工作原理:当含尘气流以14~22m/s速度由进风管进入旋风分离器时,气流将由直线运动变为圆周运动。

旋转气流的绝大部分沿直圆筒的内壁呈螺旋形向下,朝锥形筒体运动。

通常称此气流为‘外旋气流’。

含尘气流在旋转过程中产生离心力,将重度大于气体的尘粒甩向筒内壁。

尘粒一旦与筒壁接触,便失去惯性力,而靠入口速度的动量和向下的重力沿壁面下落,进入排灰管。

旋转下降的外旋气流在到达锥体时,因圆锥形的收缩而向除尘器中心靠拢。

根据‘旋转矩’不变原理,其切向速度不断提高。

当气流到达锥体下端某一位置时,即以同样的旋转方向从旋风分离器中部,由下反转而上,继续作螺旋运动,即为‘内旋气流’。

最后净化气体经排风内管排出器外,一部分未被捕获的尘粒也由此随排风排出旋风分离器。

自进气管流入的另一小部分气体,则向旋风分离器顶盖流动,然后沿排气管外侧向下流动。

当到达排气管下端时,即反转向上随上升的中心气流(内旋气流)一同从排气管排出。

旋风分离器ξ褚求1.除尘器外筒体直径、口风速及阻力的计算2.旋风分离器的选型3.旋风分离器设计说明书的撰写4.旋风分离器三视图的绘制5.时间精心安排:2周6.递交材料不含纸质版和电子版设计条件风量:900m3/h;允许压强降:1460pa旋风分离器类型:标准型(xlt型、xlp型、扩散式)含尘气体的参数:气体密度:1.1kg/m3粘度:1.6×10-5pas颗粒密度:1200kg/m3颗粒直径:6μm旋风分离器的结构和操作方式原理:含尘气体从圆筒上部长方形切线口入,沿圆筒内壁作旋转流动。

颗粒的离心力较大,被甩向外层,气流在内层。

气固得以分离。

在圆锥部分,转动半径增大而切向速度减小,气流与颗粒科火筒螺旋运动。

在圆锥的底部附近,气流变为下降转动运动,最后由上部出口管排泄;固相沿内壁掉入灰斗。

旋风分离器不适用于处理粘度较大,湿含量较高及腐蚀性较大的粉尘,气量的波动对除尘效果及设备阻力影响较大。

旋风分离器结构直观,耗资高昂,并无运动部件,操作方式范围广,不受到温度、压力管制,拆分效率高。

通常用作除去直径5um以上的尘粒,也可以拆分雾沫。

对于直径在5um以下的烟尘,通常旋风分离器效率已不低,需以袋滤器或湿法DDiS。

其最小缺点就是阻力小、极易磨损。

旋风分离器的性能参数在满足用户气体处理量的前提下,评价旋风分离器性能的主要指标就是尘粒的拆分性能和气体经过旋风分离器的应力再降。

①拆分性能分离性能的好坏常用理论上可以完全分离下来的最小颗粒尺寸:临界粒径dc及分离效率η表示。

a:临界粒径dc:指旋风分离器能够100%除去的最轻颗粒直径。

假设:在器内颗粒与气流相对运动为层流;颗粒在分离器内的切线速度恒定且等同于气处的气速ui;颗粒下陷所沿着的最小距离为气口宽度b,求出临界粒径dc的估计式:dc=(9μb/πneρsui)1/2旋风分离器口管的宽度b,标准型b=d/4;ne:气流的有效旋转圈数,一般0.5~3,标准型3~5,通常取5;ui口气体的速度(m/s);μ:气体粘度;ρs:固相的密度dc愈小,拆分效率愈低,由估计式可知dc随d的加强而减小,即为效率随d减小而增大。

谈旋风除尘器尺寸关联与阻力计算胡宝林旋风除尘器是利用旋转气流的惯性离心力将灰尘从空气中分离出来的干式净化除尘设备,所以也称作离心除尘器或沙克龙除尘器(cyclone)。

旋风除尘器的发明至今已有百余年历史,随着研究的不断深入,制作技术已很成熟,各部分的尺寸有一定的比例关系。

除尘器主要由进口、筒体、锥体和排风口组成,通过大量试验研究取得了一些实用阻力计算公式。

由于它结构简单、安全防火、制作和运行成本 以上的粉尘净化效率高于90%,得到普遍推广,多年来在棉花加工厂低,对10m除尘系统中广泛应用。

棉花加工厂主要靠气力输送,含尘废气很多,一般需要配置旋风除尘器80~100个,但除尘效率较低、性能差异较大,主要原因有两个,一是生产线设计人员只注重主机设备而忽视通风除尘器系统设计。

二是有些具体制作人员文化水平低、缺乏理论基础、不具备设计计算能力、仅凭师傅传授的一点经验数据,缺乏科学性和系统性,因此出现了通风除尘系统漏风大、阻力大、能耗大、效率低等问题。

除尘器效率低不仅造成环境污染,而且也会影响气力输送系统正常运行,其风量、风压与气力输送管网系统密切相关。

因此,本文将从基本原理入手,分析各部尺寸关联,并以常见的下旋55型和60型旋风除尘器为例进行尺寸计算和阻力计算。

一、工作原理含尘气流由切向进口进入除尘器后,沿筒体和锥体内壁自上而下做高速旋转运动,向下旋转的气流称为外涡旋。

外涡旋到达锥体底部后,转而向上,沿轴心向上旋转,向上旋转的气流叫内涡旋,最后经排风管排出。

气流做旋转运动时,尘粒在惯性离心力的推动下,向气流形成的旋转体外援移动,当到达内壁边缘时,粉尘颗粒会与内壁接触释放能量并在重力的作用下,沿壁面滑落到底部的出杂口。

如图一所示。

图一旋风除尘器工作原理示意图气流从顶部向下旋转时,顶部压力下降,部分气流会带着细小尘粒沿外缘旋转向上,到达顶部后再沿排风管外壁旋转向下,经排风管排除,这部分旋转气流称为上涡旋。

显然上涡旋的存在会影响除尘效率,应尽量避免。

第三章 非 均 相 分 离§1 概述非均相分离的分类在日常生活中, 水泥厂上空总是粉尘飞扬,火力发电厂的烟囱时不时也是黑烟滚滚,这些就是污染环境的含粉尘气体。

如何去除排放气体中的粉尘呢?这就是本章要解决的非均相物系分离的问题。

关于分离的操作有均相物系——传质操作(如蒸馏、吸收、萃取、干燥等)和非均相物系——机械操作(如沉降、过滤等)。

1. 非均相物系:存在相界面。

对悬浮物有分分散相与连续相。

2. 常见非均相物系分离操作有:1)沉降物系置于力场,两相沿受力方向产生相对运动而分离,即沉降。

包括重力沉降——重力场,颗粒自上而下运动。

离心沉降——离心力场,颗粒自旋转中心向外沿运动。

2)过滤:利用多孔的介质,将颗粒截留于介质上方达到液体与固体分离3)湿法净制:“洗涤”气体4)静电除尘:高压直流电场中,带电粒子定向运动,聚集分离。

非均相物系分离的目的有:①回收分散物质,例如从结晶器排出的母液中分离出晶粒;②净制分散介质,例如除去含尘气体中的尘粒;③劳动保护和环境卫生等。

因此,非均相物系的分离,在工业生产中具有重要的意义。

本章讨论:重力沉降,离心沉降及过滤三个单元操作。

§2 重力沉降一、重力沉降速度t u自由沉降:单一颗粒或充分分散的颗粒群(颗粒间不接触)在粘性流体中沉降。

重力沉降速度——指自由沉降达匀速沉降时的速度。

一. 球形颗粒沉降速度计算式推导:球形颗粒在自由沉降中所受三力,如图3-1所示:图3-1 颗粒在流体中的受力情况(1) 重力:g d mg F s g ρπ36==, N ;(2) 浮力:g d F b ρπ36=, N ;(3) 阻力:颗粒阻力可仿照管内流动阻力的计算式,即参考局部阻力计算式,得:ρζρρζA F u A F p h u h d t d f t f =⇒⋅=∆=⇒=2222 242222t t d u d u A F ⋅⋅=⋅⋅⋅=∴ρπζρζ 由于是匀速运动,合力为零:d b g F F F =-24662233t s u d g d g d ρπξρπρπ=-ξρρρ3)(4g d u s t -=∴ …………(Ⅰ) 式中, d ——球形颗粒直径,m ; ξ——阻力系数 ;s ρ,ρ——颗粒与流体密度,3-⋅m kg ;A ——颗粒在沉降方向上投影面积, 2m ;下面的关键是求阻力系数 ξ 。

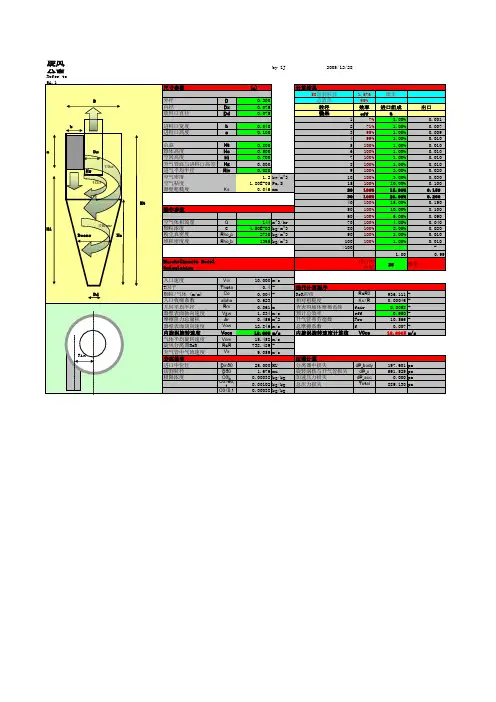

旋风分离器计算程序--Muschelknautz模型方法程序功能按Muschelknautz模型方法计算旋风分离器在给定操作条件下的分离效率及压降计算方法参见:旋风分离器--原理,设计和工程应用第6章[丹]A.C. 霍夫曼 [美]L. E. 斯坦恩著彭维明等译, 化学工业版社, 2004,9ISBN 7-5025-5871-3原书名: Gas Cyclones and Swirl tubes, Priciples, design and operationby, Alex C. Hoffmann, Louis E. Stein, ISBN 3-540-43326-0输入:1旋风分离器尺寸参数2操作参数3进料粒径分布输出:150%切割粒径2对进料粒径分布下总分离效率3总压降计算步骤1输入尺寸参数2输入操作参数3输入进料粒径分布(可选)4手工迭代计算:1) 按雷诺数壁面相对粗糙度, 由雷诺数表格中的摩擦系数二元样条得 fair2) 单元格(L41) 中计算出V0cs,3) 将单元格 (H40) 中填入 L41 中的数值, 手工填入, 不可写成"=L41"4) 重复上述操作,直至 单元格(L43) 的值小于 0.15) 如计算总效率与单元格(L36)中数值相差悬殊, 将计算的总效率填入L36,重复计算例题6A.1Hoffman等(2001)测量数据6A.2Obermair和Staudinger(2001)测量数据6A.3Greif(1997)测量数据技术支持此程序由zjmche编制技术答疑请联系:zjmche@L36,重复计算。

工业通风除尘用旋风除尘器的选择计算1 引言旋风除尘器(简称旋风器)与其他除尘器相比,具有结构简单、造价便宜、维护管理方便以及适用面宽的特点。

旋风器适用于工业炉窑烟气除尘和工厂通风除尘;工业气力输送系统气固两相分离与物料气力烘干回收。

高性能的旋风器对于输送、破碎、卸料、包装、清扫等工业生产过程产生的含尘气体除尘效率可以达到95%~98%,对于燃煤炉窑产笺烟尘除尘效率可以达到92%~95%。

旋风器亦可以作为高浓度除尘系统的预除尘器,与其他类型高效除尘器合用。

旋风器具有可以适宜和于高温高压含尘气体除尘的特点。

旋风器的类型有切流反转式、轴流反转式、直流式等。

工厂通风除尘使用的主要是切流反转式旋风器。

2 旋风器结构2.1 单体基本结构单体基本结构参见图1,含尘气体通过进口起旋器产生旋转气流,粉尘在离心力作用下脱离气流和筒锥体边壁运动,到达壁附近的粉尘在气流的作用下进入收尘灰斗,去除了粉尘的气体汇向轴心区域由排气芯管排出。

图1 旋风器结构示意图2.2 结构改进措施旋风器在长期使用中,为了达到低阻高效性能其结构不断进行改进,改进措施主要有:(1)进气通道由切向进气改为回转通道进气,通过改变含尘气体的浓度分布、减少短路流排尘量。

回转通道在90°左右时阻力较小。

(2)把传统的单进口改为多进口,有效地改进旋转流气流偏心,同时旋风器阻力显著下降。

(3)在筒锥体上加排尘通道,防止到达壁面的粉尘二次返混。

(4)采用锥体下部装有二次分离装置(反射屏或中间小灰斗)防止收尘二次返混。

(5)排气芯管上部加装二次分离器,利用排气强旋转流进行微细粉尘的二次分离,对捕集短路粉尘极为有效。

(6)在筒锥体分离空间加装减阻件降阻,等。

2.3 组合技术处理气体量较大时,可以采用多个旋风器单体进行并联组合。

(1)多筒组合:多筒组合可以采用分支并联和环状并联方式,见图2。

组合技术的关键在于含尘气流分配的均匀性和防止气流串流。

分支并联一般采用双旋风器、四旋风器方式。

. '. 旋风除尘器性能的模拟计算

一、下图为旋风除尘器几何形状及尺寸,如图1所示,图中D、L及入口截面的长宽比在数值模拟中将进行变化与调整,其余参数保持不变。

图1 旋风分离器几何形状及尺寸(正视图).

'. 旋风分离器的空间视图如图2所示。

图2 旋风分离器空间视图二、旋风分离器数值仿真中的网格划分

仿真计算时,首先对旋风除尘器进行网格划分处理,计算网格采用非结构化正交网格,如图3所示。

图3 数值仿真时旋风分离器的网格划分(空间).

'. 图4为从空间不同角度所观测到的旋风分离器空间网格。

图4 旋风分离器空间网格空间视图本数值仿真生成的非结构化空间网格数大约为125万,当几何尺

寸(如D、L及长宽比)改变时,网格数会略有变化。三、对旋风分离器的数值模拟仿真采用混合模型,应用Eulerian(欧拉)模型,欧拉方法,对每种工况条件下进行旋风分离器流场与浓度场的计算,计算残差<10-5,每种工况迭代约50000步,采用惠普工作站计算,CPU耗时约12h。以下是计算结果的后处理显示结果。由于计算算例较多,此处仅列出了两种工况条件下的计算后处理结果。图5是L=1.3m,D=1.05m 入口长宽比1:3,入口速度10m/s时,在y=0截面(旋风分离器中心截面)上粒径为88微米烟尘的体积百分数含量分布图。可以明显看出由于旋风除尘器的离心作用,灰尘被甩到外壁附近,而在靠近中心排烟筒下方筒壁四周,烟尘的体积浓度最大。. '. 粒径88微米烟尘的空间浓度分布(空间) 粒径88微米烟尘的浓度分布(旋风分离器中心截面) .

'. 粒径200微米烟尘的空间浓度分布(空间) 粒径200微米烟尘的浓度分布(旋风分离器中心截面) 图5 L=1.3m、D=1.05m、长宽比1:3,入口速度10m/s时烟尘空间分布.

'. 粒径88微米烟尘的空间浓度分布(空间) 粒径88微米烟尘的浓度分布(旋风分离器中心截面) .

'. 粒径200微米烟尘的空间浓度分布(空间) 粒径200微米烟尘的浓度分布(旋风分离器中心截面)图6 L=2.3m、D=1.5m、长宽比1:1,入口速度15m/s时烟尘空间分布. '. 四、计算结果计算中,首先确定几何尺寸L,按照给定的两种烟尘颗粒,分别对L=2.3m、L=1.8m、L=1.3m、L=0.8m四种情况进行对比计算,对比计算结果为L=2.3m、L=1.3m时除尘效率较高。随后的计算将采用此两种尺寸继续进行。a)采用L=2.3m,分别计算入口速度V=15m/s、V=14m/s、V=13m/s、V=12m/s、V=11m/s五种情况,经比较V=15m/s除尘效率最高。b)当旋风分离器进口速度为V=15m/s,改变旋风分离除尘器的出口直径D,进行对比计算。旋风分离器直径分别为D=1.05m、D=1.2m、D=1.35m、D=1. 5m,经比较计算D=1.05m时,旋风分离器分离效果最佳。c)当旋风分离器进口速度V=15m/s、D=1.05m时,改变旋风除尘器入口宽高比例进行对比计算,所选用的三个比例为1:3,3:1和1:1 。选择宽高比例时,满足入口截面积不变。经对比计算,当宽高比为1:3时旋风分离器分离效果最佳。这表明竖高型旋风分离器入口有利于旋风分离器的除尘。通过旋风除尘器的分离效率对比计算,可以清楚的看到,对于L=2.3m、L1.3m、出口直径D=1.05m、入口宽:高为1:3、入口速度为V=15m/s,更有利于烟气除尘,详细计算结果如附表所示。. '. 旋风除尘器性能对照表尺寸速度d_200入口d_200出口d_200效率d_88入口d_88出口d_88效率附加说明

选速度经过对比L2.3、L1.8、L1.3、L0.8的计算结果,L2.3和L1.3效果较好,故以下就此两种尺寸展开计算L2.3_D1.35_1:1 11.0 0.01 1.79E-05 99.82% 0.01 2.88E-03 71.17% 12.0 0.01 1.90E-05 99.81% 0.01 2.68E-03 73.17% 13.0 0.01 1.77E-05 99.82% 0.01 2.47E-03 75.31% 14.0 0.01 1.95E-05 99.81% 0.01 2.33E-03 76.71% 15.0 0.01 1.98E-05 99.80% 0.01 0.0021827 78.17% 优根据上面模拟仿真结果速度为15m/s效率最高,故下面计算采用此速度进行对比计算

选直径L1.3_D1.05_1:1 15.0 0.01 8.95E-07 99.99% 0.01 0.0014104 85.90% 优L1.3_D1.2_1:1 15.0 0.01 3.16E-07 100.00% 0.01 1.60E-03 83.99% L1.3_D1.35_1:1 15.0 0.01 3.64E-06 99.96% 0.01 0.0024748 75.25% L1.3_D1.5_1:1 15.0 0.01 5.19E-05 99.48% 0.01 0.0037954 62.05%

L2.3_D1.05_1:1 15.0 0.01 6.32E-08 100.00% 0.01 0.0010834 89.17% 优L2.3_D1.2_1:1 15.0 0.01 2.92E-07 100.00% 0.01 0.00147 85.30% L2.3_D1.35_1:1 15.0 0.01 5.03E-06 99.95% 0.01 0.0024258 75.74% L2.3_D1.5_1:1 15.0 0.01 0.0019997 80.00% 0.01 0.0069443 30.56% 根据上面模拟仿真结果出口直径D为1.05m除尘效率最高,故下面计算采用此直径进行对比计算

选入口比例L2.3_D1.05_1:3 15.0 0.01 1.87E-09 100.00% 0.01 0.0005984 94.02% 优L2.3_D1.05_3:1 15.0 0.01 1.07E-06 99.99% 0.01 0.001491 85.09% L2.3_D1.05_1:1 15.0 0.01 6.32E-08 100.00% 0.01 0.0010834 89.17%

L1.3_D1.05_1:3 15.0 0.01 7.63E-10 100.00% 0.01 0.0003517 96.48% 优L1.3_D1.05_3:1 15.0 0.01 1.30E-07 100.00% 0.01 0.0006855 93.15% L1.3_D1.05_1:1 15.0 0.01 8.95E-07 99.99% 0.01 0.0014104 85.90% . '. 五、旋风分离器内部空气流动迹线图如下图所示。.

'. 尺寸速度d_200入口d_200出口d_200效率d_88入口d_88出口d_88效率附加说明

选速度

经过对比L2.3、L1.8、L1.3、L0.8的计算结果,L2.3和L1.3效果较好,故以下就此两种尺寸展开计算L2.3_D1.35_1:1 11.0 0.01 1.79E-05 99.82% 0.01 2.88E-03 71.17% 12.0 0.01 1.90E-05 99.81% 0.01 2.68E-03 73.17% 13.0 0.01 1.77E-05 99.82% 0.01 2.47E-03 75.31% 14.0 0.01 1.95E-05 99.81% 0.01 2.33E-03 76.71% 15.0 0.01 1.98E-05 99.80% 0.01 0.0021827 78.17% 优根据上面模拟仿真结果速度为15m/s效率最高,故下面计算采用此速度进行对比计算

选直径L1.3_D1.05_1:1 15.0 0.01 8.95E-07 99.99% 0.01 0.0014104 85.90% 优L1.3_D1.2_1:1 15.0 0.01 3.16E-07 100.00% 0.01 1.60E-03 83.99% L1.3_D1.35_1:1 15.0 0.01 3.64E-06 99.96% 0.01 0.0024748 75.25% L1.3_D1.5_1:1 15.0 0.01 5.19E-05 99.48% 0.01 0.0037954 62.05% L2.3_D1.05_1:1 15.0 0.01 6.32E-08 100.00% 0.01 0.0010834 89.17% 优L2.3_D1.2_1:1 15.0 0.01 2.92E-07 100.00% 0.01 0.00147 85.30% L2.3_D1.35_1:1 15.0 0.01 5.03E-06 99.95% 0.01 0.0024258 75.74% L2.3_D1.5_1:1 15.0 0.01 0.0019997 80.00% 0.01 0.0069443 30.56% 根据上面模拟仿真结果出口直径D为1.05m除尘效率最高,故下面计算采用此直径进行对比计算

选入口比例

L2.3_D1.05_1:3 15.0 0.01 1.87E-09 100.00% 0.01 0.0005984 94.02% 优L2.3_D1.05_3:1 15.0 0.01 1.07E-06 99.99% 0.01 0.001491 85.09% L2.3_D1.05_1:1 15.0 0.01 6.32E-08 100.00% 0.01 0.0010834 89.17%

L1.3_D1.05_1:3 15.0 0.01 7.63E-10 100.00% 0.01 0.0003517 96.48% 优L1.3_D1.05_3:1 15.0 0.01 1.30E-07 100.00% 0.01 0.0006855 93.15% L1.3_D1.05_1:1 15.0 0.01 8.95E-07 99.99% 0.01 0.0014104 85.90%