恒功率控制柱塞泵变量特性的设计及特点

- 格式:doc

- 大小:25.00 KB

- 文档页数:3

XXXXX学校毕业设计说明书论文题目:轴向柱塞泵设计系部: XXX专业: XXX XXXXX班级: XXX学生姓名: XXXXXXX 学号:XXXXX指导教师: XXXX2015年05月1日摘要液压泵是向液压系统提供一定流量和压力的油液的动力元件,它是每个液压系统中不可缺少的核心元件,合理的选择液压泵对于液压系统的减少能耗﹑提高系统的效率﹑降低噪声﹑改善工作性能和保证系统的可靠工作都十分重要。

本设计对轴向柱塞泵进行了分析,主要分析了轴向柱塞泵的分类,对其中的结构,例如,柱塞的结构型式﹑滑靴结构型式﹑配油盘结构型式等进行了分析和设计,还包括它们的受力分析与计算以及对缸体的材料选用和校核;另外对变量机构分类型式也进行了详细的分析,比较了它们的优点和缺点。

最后该设计对轴向柱塞泵的优缺点进行了整体的分析,对今后的发展也进行了展望。

关键词:柱塞泵;液压系统;结构型式;设计。

Liquid's pressing a pump is the motive component of oil liquid which presses system to provide certain discharge and pressure toward the liquid, it is each core component that the liquid presses the indispensability in the system, reasonable of choice liquid's pressing a pump can consume a exaltation the efficiency, of the system to lower the noise, an improvement work function and assurance system for liquid pressing system of dependable work all very importantThis design filled a pump to carry on toward the pillar to the stalk analytic, mainly analyzed stalk to fill the classification of pump toward the pillar,As to it's win of structure,For example, the pillar fill of the slippery structure pattern,Of the structure pattern went together with the oil dish structure pattern's etc. To carry on analysis and design, also include their is analyze by dint with calculation.The material,which still has a body to the urn chooses in order to and school pit very key; Finally measure an organization classification towards change, the pattern also carried on detailed analysis and compared their advantage and weakness.That design end filled the merit and shortcoming of pump to carry on whole analysis toward the pillar to the stalk and also carried on an outlook to after-time's development.Key Words:Plunger Pump; Hydraulic System; Structure Pattern; Design.摘要 (I)Abstract (II)绪论 (1)第1章直轴式轴向柱塞泵工作原理与性能参数 (3)1.1直轴式轴向柱塞泵工作原理 (3)1.2直轴式轴向柱塞泵主要性能参数 (3)第2章直轴式轴向柱塞泵运动学及流量品质分析 (7)2.1柱塞运动学分析 (7)2.2滑靴运动分析 (9)2.3瞬时流量及脉动品质分析 (10)第3章柱塞受力分析与设计 (14)3.1柱塞受力分析 (14)3.2柱塞设计 (17)第4章滑靴受力分析与设计 (22)4.1滑靴受力分析 (22)4.2滑靴设计 (25)4.3滑靴结构型式与结构尺寸设计 (25)第5章配油盘受力分析与设计 (31)5.1配油盘受力分析 (31)5.2配油盘设计 (34)第6章缸体受力分析与设计 (38)6.1缸体的稳定性 (38)6.2缸体主要结构尺寸的确定 (38)第7章柱塞回程机构设计 (41)第8章斜盘力矩分析 (43)M (43)8.1柱塞液压力矩18.2过渡区闭死液压力矩 (44)M (45)8.3回程盘中心预压弹簧力矩3M (46)8.4滑靴偏转时的摩擦力矩48.5柱塞惯性力矩M (46)58.6柱塞与柱塞腔的摩擦力矩M (47)68.7斜盘支承摩擦力矩M (47)78.8斜盘与回程盘回转的转动惯性力矩M (47)88.9斜盘自重力矩M (47)9第9章变量机构 (49)9.1手动变量机构 (49)9.2手动伺服变量机构 (50)9.3恒功率变量机构 (51)9.4恒流量变量机构 (52)结论 (54)致谢 (55)参考文献 (56)绪论随着工业技术的不断发展,液压传动也越来越广,而作为液压传动系统心脏的液压泵就显得更加重要了。

400YCY14-1B自动变量柱塞泵的详细描述:YCY型轴向柱塞泵YCY型轴向柱塞泵(10YCY-250YCY)结构原理简述该种变量形式的轴向柱塞泵是靠泵本身压力自动控制,如上图高压油流通过通道(a)、(b)、(c),进入变量壳体(302)的下腔(d),由此经过通道(e) 分别进入通道(f)和(h),当弹簧的作用力大于由通道(f)进入伺服活塞(309)下端环形面积的液压推力时,则油液经(h)进入上腔(g),推动变量活塞(301)向下移动,使泵的流量增加。

反之,当泵的压力克服弹簧力使伺服活塞向上动时,堵塞通道(h),使(g)腔油通过(i)而卸压,此时变量活塞上移,泵的流量减小。

下图表示YCY14-1B泵的变量特性曲线,其阴影表示特性调节范围。

AB的斜率是由外弹簧(307)刚度决定的,BC的斜率是由外弹簧(307)和内弹簧(306)的合成刚度决定的,CD的长短取决于限位螺钉的位置(限制变量头的倾斜角)。

调节变量特性时,如需按A1B1C1D1规律变化,可先将限位螺钉拧至上端,然后调节弹簧套(305)使其流量刚发生变化时的压力与A1点的压力相符,再调节限位螺钉,使流量不再变化时的高压流量与D1点的流量相符,其中间压力与流量的变化关系是预先设计好的,不需要调整,只要A1和D1两点的流量、压力调好了,该泵就自动地按A1B1C1特性曲线变化。

这种变量型式的特性曲线是近似地按恒功率变化。

上述特性的转换点A1和D1的参数可按以下方法计算:例如:已知某一机器的工艺特性要求泵的最大压力为Pmax,在Pmax时D1点的流量为Q1,泵在低压时的流量为Qmax,则泵在A1点的压力为:其中:ηP1—泵在P1的总效率ηPmax—泵在Pmax的总效率在本系列泵中,可取ηP1/ηPmax≈1原动机的功率选择可以按下式:NH=Pmax·Q1/60η其中η可取0.8-0.9(当Q1较小时取较小值,较大时取较大值。

)结构图特性曲线10.25(32)40.63(80)YCY14-1B(括号内为YGY)160.250.(400)YCY14-1B。

泵与发动机的功率匹配原理发动机的输出功率:ne=me·ne/9 549 (1)式中:ne——发动机输出功率(kw)me——发动机转矩(n·m)ne——发动机转速(r/min)泵的输出功率为:nb=pbqb/60=pbqbnb/60 000 (2)式中:nb——泵的输出功率(kw)pb——泵出口压力(mpa)qb——泵出口流量(l/min)qb——泵的排量(ml/r)nb——泵的转速(r/min)泵与发动机直接连接,有nb=ne。

由传动关系知,nb与ne又满足:nb=neη1η2(3)式中η 1——泵与发动机之间的传动效率,泵与发动机直接连接时取为1,泵与发动机通过分动箱相连时取为0.97η 2——泵自身的效率,由于泵一般为变量柱塞泵,当泵的排量、转速、压力变化时,效率也随之变化,因此,泵的效率值由供应商提供。

当发动机期望工作在某一最佳工作点时,其输出转矩为一常值,所以泵与发动机功率匹配,有关系式:mb=pbqb/2π=常值(4)式中:mb——泵的吸收转矩n·m因此,当负载pb变化时,通过调节泵的排量qb使得泵的输出转矩不变,就实现了泵与发动机之间的功率匹配,发动机的转速为设定的最佳工作点处的转速。

从而得出结论:当发动机在设定的最佳工作点运行时,欲实现泵与发动机匹配,则要求泵具有恒功率特性,图1所示。

此主题相关图片如下:[disablelbcode]恒功率泵可采用机械控制或微控器控制,机械控制的恒功率变量是靠不同的弹簧组合来近似实现恒功率的,在其恒功率区段能实现泵与发动机的匹配,但是有调节不方便、存在误差等不足。

而当采取微控器(如MC控制器)控制时,能实现泵与发动机的精确匹配,而且调节方便。

2柴油机最佳工作点的选取图2是发动机的外特性转矩曲线图,曲线ABCD是发动机的全负荷速度特性,斜线AH、BI、CJ、DK为不同油门位置时的调速特性。

点A、B、C、D分别是对应的最大功率输出点。

浅谈变量泵选用常见的变量柱塞泵有恒压变量泵、恒功率变量泵、负载敏感变量泵等。

对于要求压力接近或相同,流量变化较大的液压系统,如节流调速系统、泵保压系统、要求快速响应的中位常闭换向阀系统、蓄能器系统、电液伺服系统和电液比例换向阀系统等,一般应采用恒压变量泵作为动力源,避免采用定量泵-溢流阀系统和旁路节流调速系统,以降低溢流或旁流流量损耗。

恒压变量泵的主要特征是:在系统压力达到泵的设定压力前为定量泵特性;达到设定压力时,泵的流量随负载需要自动调整;无负载时,泵的流量自动降至0,但其输出压力维持恒定。

国外中高压节流调速液压系统广泛采用恒压变量泵。

对于负载缓慢增加、平均功率较小或接近最大压力的行程较小的液压系统,如大多数压机,一般应采用恒功率变量泵作为动力源,对平均速度影响不大,但可以大幅减小装机功率。

恒功率变量泵的主要特征是:在系统压力达到泵的变量压力前为定量泵特性;达到变量压力时,泵的流量随负载增加自动减小,但压力/流量乘积大致为常数。

变量转折压力和压力/流量乘积(功率)均可根据需要调整,是应用最广泛的变量泵之一。

对于功率较大、负载缓慢增加且有较长保压时间要求的系统,也可采用恒压恒功率变量泵。

对于要求分别具有不同压力、不同流量的多执行器系统,可采用双压、双流量恒压变量泵或负载敏感变量泵。

双压、双流量恒压变量泵的输出特性可调整为相当于2台不同压力、不同流量的恒压变量泵,利用泵上附设的电磁阀来转换工作状态,适合于双执行器系统。

负载敏感变量泵的输出特性为:在泵的额定压力和流量范围内,其实际输出压力和流量能同时随负载需要自动调整;无负载时,泵的流量自动降至0,且输出压力较低,适合于多执行器系统。

由于上述2种泵能同时降低压力和流量损耗,故具有更好的节能效果,将获得良好的应用前景。

附带指出,对于零流量时输出压力较高的各种恒压变量泵,不影响系统功能时最好仍设置卸载回路,因这类泵在高压零流量时的功率损耗和磨损均大于零压全流量时的功率损耗和磨损。

英格索兰柱塞泵使用说明书

英格索兰柱塞泵使用说明:

1、叶轮中的液体绕流叶片,在绕流运动中液体作用一升力于叶片,反过来叶片以一个与此升力大小相等、方向相反的力作用于液体,这个力对液体做功,使夜体得到能量而流出叶轮,这时液体的动能与压能均增大。

2、轴向柱塞泵是利用与传动轴平行的柱塞在柱塞孔内往复运动所产生的容积变化来进行工作的。

3、英格索兰系列泵按机座可分为:小机座X、双头小机座2.X、中机座JR、大机座JD、小大机座JDR、双头大机座2JD、双头小大机座2.DR、特大机座JT、双头特大机座2JT共类。

4、安装滤油器,但这对油箱内汪液的清洁度应有严格要求。

5、减速机内要注满润滑油出厂前已注满、,润滑油牌号为壳牌150。

英格索兰系列柱塞泵特点:

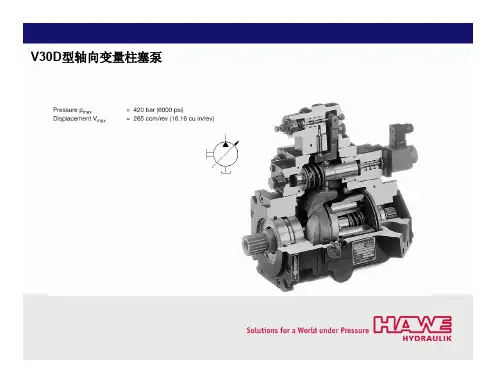

1、斜盘结构轴向柱塞变量泵,专为开式回路液压驱动而设计。

2、广泛用于陶瓷压机、耐材压机、钢铁和锻压机、冶金机械、矿山机械、船用机械、石油装备、工程和机床控制等行业;

3、排量规格大小:40、71、125、180、250、300、355、500、750毫升/转;

4、带斜盘角度指示器;

5、优异的吸入特性;

6、控制响应灵敏;

7、特别设计的长寿命,高精度航空级满滚子轴承;8、低噪声,长寿命,优良的功率和重比;

9、通轴结构,可叠加成组合泵;

10、液压泵的流量正比于泵的转速和排量,调节斜盘倾角可进行排量的无级别调整;

11、变量形式齐全,常用有DR/DRG恒压控制、LR双曲线恒功率自动控制、EO2电气比例制;

12、额定工作压力可达到350Bar(35MPa、尖峰压力420bar42MPa);

13、适用介质:矿物油,水乙二醇,清洁度要求NAS9级;。

东汽的300MW机组,EH油泵是变量柱塞泵,以前没有用过,这种泵又什么特点?两台柱塞泵的出口接了个高压蓄能器,没有什么再循环管道,我的问题是这种泵一直在运行,而调速系统在运行时用油比较少,泵体不会发热吗?可以这样长时间的运行???这种泵油压稳定,运行平稳,用油压调油压,运行很好,不会发热,缺点是一般来说每次机组掉闸时油压都会都会低,备用泵会联启柱塞泵的特点是压力高、流量小EH油泵工作原理EH油泵为恒压变量柱塞泵,它恒定的压力输出是通过出口压力变化反馈调节实现的.调节装置分为二部分:调节阀和推动机构.调节阀装于泵的上部,感受泵出口压力变化并转化成推动机构的推力。

推动机构在泵体内部,调节阀输出的压力信号变化将转化为斜盘倾角变化,活塞产生的推力克服弹簧力来决定泵斜盘倾角,使泵的输出压力发生变化。

图一 EH油泵EH油泵:出口压力整定在14.5±0.5Mpa,油泵启动后,油泵以全流量85L/min向系统供油,同时也向高压蓄能器供油,当系统压力达油泵整定压力时,高压油推动恒压泵上的控制阀,控制阀操作泵的变量机构,使泵的输出流量减少,当泵的输出流量和系统用油量相等时,泵的变量机构维持在某一位置,当系统需要增加或减少用油量时,油泵会自动改变输出流量,维持系统油压,当系统瞬间用油量很大时蓄能器将参与供油。

正常运行时一台油泵足以满足系统所需油量,偶尔在系统调节时间较长(如甩负荷),或部分高压蓄能器损坏使系统油压降低的情况下,备用油泵可能投入。

刚好在整理,顺手贴上去吧EH系统中除油站上的冷却循环系统用的是定量泵外其他都是用的轴向柱塞泵。

300MW主泵应该是VEKERS 的PVH74变量泵,顶轴油泵是PVH98.也有一些小机主泵用的是PVQ40的。

因为都是用4极的电机拖动的,所以转速都在1500r/min偏小点。

所以三种泵在可调的压力范围(这个系列的泵允许的最高工作压力应该是21MPa~25MPa,当然在我们EH领域设定的压力是14MPa)内的最大流量分别是1500r/min X 74cc/r=111L/min(理论值,实际没这么大,一是电机有转差率没1500转/分,二来由于泵的容积效率不可能100%),1500r/min X 98cc/r=147 L/min,1500r/min X 40cc/r=60 L/min.根据控制方式不同,泵的功能是有一些差别的,当然如果不扩展任何控制模块就浪费了柱塞泵的潜能.EH上用的泵带的控制模块简单说来是这样(我就用简单的语言说,专业人士看了也别挑我毛病,毕竟使用的不是液压专业的,要让使用者理解我不可能用很专业的术语):手动调节一个螺杆机构,一头是螺纹,另外一头头部顶住一个调节弹簧,将泵配油盘(此结构是调节柱塞的行程,也就是调节了排量)向前设定成一定角度,根据这个角度就确定了泵的输出流量,当这个输出流量大于系统中所需的流量时,由于在系统中各处节流孔流经的流量变大,也就是压差变大,由于最终油是回油箱的也就是后方压力为0,所以压差一大就意味着节流孔等负载前端的压力变大,也就是泵的出口压力变大,EH中用的泵的结构中引了一路泵的出口压力油至与这个调节弹簧反作用力的机构中,由于出口压力偏大,这样就将配油盘的角度向后调整,减小了系统流量,此时,如果此压力油将配油盘顶过了头,那泵的出口流量太小,这样还是刚才所述,泵的出口压力变小,这样引出的一路油压力也边小,这样弹簧力大于此路油的力,又把配油盘向前推过一个角度,周而复始。

1、如果是变量负反馈柱塞泵,压力P越高,排量Q呈下降趋势(容积效率下降,但是效率在97%左右)2、从P-Q曲线可以看出泵体的职能形式,如DR泵可以看出DR数值,也可以看出液压泵的流量死区。

变量泵一般情况下只会给你一条外特性曲线,即最大功率曲线(压力和流量的变化),或者其他几条控制曲线(通过外界控制泵功率的曲线)。

其实在不同的转速下,不同的功率下有很多很多条曲线,这个曲线一般只有泵厂做试验才能得到,他们也不会提供给用户,除非你有特殊需要。

一般你只看最大功率曲线就行,即外特性曲线,这条线是压力和流量的一个变化,压力变化的拐点,这个很重要,其实这曲线放在系统里面看的话,就很形象了。

泵曲线有压力-流量曲线、效率特性曲线、功率特性曲线等,根据泵的不同以及所需要的特性分析,1、图示压力和流量关系,ac线表示随着压力升高,泵最大可能的流量值,但是ac这条代表流量的直线并非平行于压力线而是略有下降。

这个现象正好符合负流量关系,必须说明这个下降是由于容积效率下降造成的(泵体机械机构局部泄漏造成的)。

容积效率为97%,如果泄漏太大,则泵体内泄大,不能出厂。

2、d点表示泵体运行的最高压力数值。

(例如DR)3、acd所围成的区域是泵体输出功率区域。

4、图示abc所围成的区域是泵体调节死区。

所谓死区,我的理解是:这个区域是每个泵体在容积效率正常范围内必须存在的,无法避免的,即内泄是必须的,只不过是多是少的问题,但是这个数值从图形中无法读取,提供给客户的是总效率多少。

压力切断是达到切断设定压力后变为高压零排量。

恒压要看具体什么功能,如果只是最基本的DR那么简单理解和压力切断基本是一个意思也是高压小排量的保压状态,如果是复合其他功能比如DFR那就是压力切断优先于负载敏感功能,在压力没有到设定切断值前系统控制实际是负载敏感的,也就是泵只提供系统所需流量。

个人理解欢迎高手指正负流量是靠负载的压力与泵的压力差来控制泵的流量,正流量是由先导压力来控制泵的流量。

恒功率及恒压泵控制原理及其应用恒功率泵所实现的功能就是保证电机不会超功率,低压时大流量,高压时小流量;恒压泵能够实现零流量保压。

1)恒压泵一般用于这样的液压系统:开始阶段要求低压快速前进,而后转为慢速靠近,最后停止不动并保压,像油压机就是这样。

这里,恒压泵设定的压力就是系统保压所需要的压力。

这里,对“液压系统压力由负载决定,而由溢流阀加于限定”的基本原则应该讲是符合的。

为了更好理解泵控系统,可以考虑修改为“系统压力由负载决定,而由恒压泵加于限定”。

像压机的例子,压制件的反力可以很大,具体施加多少由恒压泵调节。

2)恒流泵主要用于工程机械这种设备上就一台发动机,要充分利用其功率。

对液压系统就可以在低压时大流量,高压时小流量。

这表面上与恒压泵相似,其实不然。

恒功率泵在压力流量变化时,遵循恒功率,而恒压泵在未达到调定值之前,是最大排量的定量泵,不存在开始恒功率的拐点。

而进入恒压工况后,原则上可以根据系统的需要提供流量而保持压力不变。

3)恒压变量泵是在达到泵本身的设定压力后才开始变量,此时流量下降成陡线下降.恒功率变量泵是几乎全压力阶段都在变量,基本保证输出的功率恒定在一定范围内,但是在泵设定的功率范围内,压力上升,流量是全流量输出,当超过这个压力,流量开始下降,以保证输出功率恒定(这也就是说在低于额定功率时,实际使用功率不是恒定的).还有电控变量泵,它的变量曲线由电控部份决定,与实际压力无关.不管如何,电机与油泵的功率匹配,是必须考虑的.4)恒压泵更重要的一点是:在压力不变的情况下更节约能源。

恒功率泵是能根据负载变化改变运动速度,也主要用于这种负载变化要求速度能变化的情况。

5)1)一般情况下,固定工业液压选用恒功率的案例较少,多数是行走机械(工程机械)动力是发动机的,为了充分利用功率,选用恒功率泵的情况较多。

当然天下之大,不能一概而论。

6)对于一个在反复循环过程中,或者随机操作过程中,压力与流量两个参数都有比较大差异的系统,人们往往采用“一把钥匙开一把锁”的模式灵活处理。

变量泵的原理及应用编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(变量泵的原理及应用)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为变量泵的原理及应用的全部内容。

1.1液压变量泵(马达)的发展简况、现状和应用1.1。

1 简述液压变量泵及变量马达能在变量控制装置的作用下能够根据工作的需要在一定范围内调整输出特性,这一特点已被广泛地应用在众多的液压设备中,如:恒流控制、恒压控制、恒速控制、恒转矩控制、恒功率控制、功率匹配控制等。

采用变量泵(马达)系统,具有显著的节能效果,近年来使用越来越广泛,而且新的结构和控制方式发展迅速,各个生产厂也在不断改进设计,用以满足液压系统自动控制的不断发展需要。

使用液压系统的目的在于可使某一执行对象以预定的速度向正反两个方向运动。

此时,为调节速度需进行节流,致使能量有所损失,并导致系统效率降低,为此需采用变量泵实现容积控制。

使用变量泵进行位置和速度控制时,能量损耗最小。

正确地使用和调节泵的流量,可使其只排出满足负载运动速度需要的流量,而使用定量泵时只有部分流量供给负载,其余的流量需要旁通至油箱。

此外,为了在不增加管路阻力的条件下提高液压马达的速度,也有必要为减少液压马达的排量而采用变量马达。

图1-1 三大类泵的变量调节 1.1.2 叶片变量泵(马达)的研发历史和发展 根据密封工作容积在转子旋转一周吸、排油次数的不同,叶片泵分为两类,即完成一次吸、排油的单作用叶片泵和完成两次吸、排油的双作用叶片泵。

根据叶片泵输出流量是否可调,又可分为定量叶片泵和变量叶片泵,双作用叶片泵均为定量泵。

根据叶片变量泵的工作特性不同可分为限压式、恒压式和恒流量式三类,其中限压式应用较多。

第四节柱塞泵柱塞泵是靠柱塞在缸体中作往复运动造成密封容积的变化来实现吸油与压油的液压泵,与齿轮泵和叶片泵相比,这种泵有许多优点。

首先,构成密封容积的零件为圆柱形的柱塞和缸孔,加工方便,可得到较高的配合精度,密封性能好,在高压工作仍有较高的容积效率;第二,只需改变柱塞的工作行程就能改变流量,易于实现变量;第三,柱塞泵中的主要零件均受压应力作用,材料强度性能可得到充分利用。

由于柱塞泵压力高,结构紧凑,效率高,流量调节方便,故在需要高压、大流量、大功率的系统中和流量需要调节的场合,如龙门刨床、拉床、液压机、工程机械、矿山冶金机械、船舶上得到广泛的应用。

柱塞泵按柱塞的排列和运动方向不同,可分为径向柱塞泵和轴向柱塞泵两大类。

4.1径向柱塞泵1. 1.径向柱塞泵的工作原理径向柱塞泵的工作原理如图3—22所示,柱塞1径向排列装在缸体2中,缸体由原动机带动连同柱塞1一起旋转,所以缸体2一般称为转子,柱塞1在离心力的(或在低压油)作用下抵紧定子4的内壁,当转子按图示方向回转时,由于定子和转子之间有偏心距e,柱塞绕经上半周时向外伸出,柱塞底部的容积逐渐增大,形成部分真空,因此便经过衬套3(衬套3是压紧在转子内,并和转子一起回转)上的油孔从配油孔5和吸油口b吸油;当柱塞转到下半周时,定子内壁将柱塞向里推,柱塞底部的容积逐渐减小,向配油轴的压油口c压油,当转子回转一周时,每个柱塞底部的密封容积完成一次吸压油,转子连续运转,即完成压吸油工作。

配油轴固定不动,油液从配油轴上半部的两个孔a流入,从下半部两个油孔d压出,为了进行配油,配油轴在和衬套3接触的一段加工出上下两个缺口,形成吸油口b和压油口c,留下的部分形成封油区。

封油区的宽度应能封住衬套上的吸压油孔,以防吸油口和压油口相连通,但尺寸也不能大得太多,以免产生困油现象。

图3—22 径向柱塞泵的工作原理1—柱塞2—缸体3—衬套4—定子5—配油轴2.径向柱塞泵的排量和流量计算:当转子和定子之间的偏心距为e 时,柱塞在缸体孔中的行程为2e ,设柱塞个数为z ,直径为d 时,泵的排量为: V=4πd 22ez (3—27)设泵的转数为n ,容积效率为ηV ,则泵的实际输出流量为: q=4πd 22ezn ηV =2πd 2﹒ezn ηV (3—28)4.2轴向柱塞泵1.轴向柱塞泵的工作原理 轴向柱塞泵是将多个柱塞配置在一个共同缸体的圆周上,并使柱塞中心线和缸体中心线平行的一种泵。

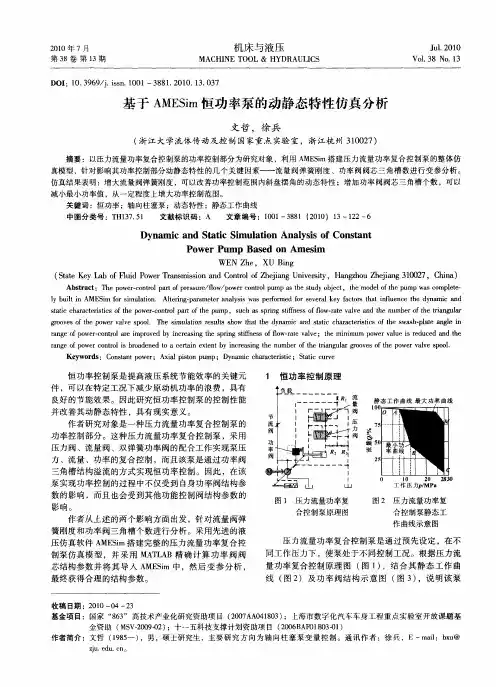

恒功率控制柱塞泵变量特性的设计及特点

活应用技术研究恒功率控制柱塞泵变量特性的设计及特点太原润滑液压研究所常若薇“随输出压力的降低而增大,泵的输出功率基本恒定。

这使原动机能充分发挥其能力,减少功率消耗。

恒功率变量特性的设计计算是实现泵的变量性能的基本保证。

1A7VLV恒功率变量泵结构及控制原理A7VLV恒功率变量泵属斜轴式柱塞泵,主要结构如所示。

其主要由主轴1、柱塞副2、缸体3、配流盘4和变量机构等组成。

工作原理是:原动机带动主轴1转动,装在主轴盘上的柱塞副拨动缸体转动。

缸体上有7个等分的柱塞孔,柱塞副在缸体孔中作往复运动。

缸体轴线相对主轴线有一夹角时,随着主轴的转动,缸体孔中柱塞副的行程有所改变。

当柱塞孔容积由小变大时,通过配流盘的低压侧从泵的吸油口吸入液压油,当柱塞孔的容积由大变小时,通过配流盘的高压侧从泵的压油口排出压力油。

主轴旋转1周,7个柱塞副在缸体孔中各往复运动1次,连续进行吸油、排油,从而使原动机输入的机械能转变为液压能。

I一主轴;2―柱塞副;3 6―变量活塞;7―传动杆;8一弹簧顶杆;A―油缸A腔;B―油缸B腔恒功率柱塞泵结构图A7VLV轴向柱塞泵恒功率变量机构主要由变量壳体5、变量活塞6、传动杆7、小活塞8、阀套9、控制阀芯10、大弹簧11、小弹簧12、调节弹簧13、弹簧顶杆14等组成。

恒功率变量机理为:由变量壳体形成的变

量活塞油缸A腔常通压力油,使变量活塞带动传动杆使缸体、配流盘处于最大摆角位置,同时压力油经端盖通道作用在小活塞上,当作用在小活塞上的液压力大于弹簧11预压力和调节弹簧13的压力总和时,弹簧顶杆14顶着控制阀芯10向下运动,此时阀芯打开,高压油进入B腔,则变量活塞6在液压差动力的作用下推动着传动杆7带动缸体、配流盘绕O点转动,减少摆角Y从而压缩大弹簧11、小弹簧12使泵的输出流量减少,达到新的平衡。

同时弹簧11使控制阀芯复位,实现了行程反馈。

当泵的输出压力继续升高时,上述过程再次重复,流量进一步减少。

当缸体摆角减小到一定值时,小活塞的液压力必须克服大弹簧11、小弹簧12、调节弹簧13的合力,控制阀芯才能再一次开启,进一步减小缸体摆角,减少泵的流量。

2恒功率变量特性的设计计算2n巧常数。

P一一泵的输出压九MPa;Q泵的输出流量,L/min n――泵的总效率。

假设n为一定值,常数,则P、Q应呈双曲线关系。

但实际的恒功率变量采用了弹簧控制的变量机构,只能近似地保证泵的恒功率值。

在设计计算变量弹簧时应使其特性近似符合双曲线关系,特性曲线见。

分别是25%、50 %额定输入功率的恒功率曲线。

进修大学机电一体化专业毕业,工程师,030009太原市解放咿/则),则泵的恒功率值为50%额定功率时:50 =户2八61.2),满足该式的户、2―定在50%额定输入功率的斜轴泵的理论排量为:q Z――柱塞数;D主轴分布圆直径,cm;Y――缸体相对主轴的夹角。

变量泵的排量为q时,倾角Y与活塞行程S有以下关系:r――主轴中心至拨销中心的距离。

将(2)式、(3)式代入(1)式得:小活塞的面积为A0故控制活塞的推力将(5)式代入(4)式可得出变量活塞行程与小活塞的推力关将不同的压力值P代入⑶式、⑷式分别作出25 %额定输入功率的恒功率曲线Li、L2如所示。

0最大工作载荷调节弹簧13其刚度可根据结构尺寸确定调节弹簧不改变泵特性曲线斜率只改变恒功率值的大小。

3恒功率变量泵的特点该泵的特点是在转速一定的条件下,泵的流量随输出压力的升高而减小,随输出压力的降低而增大泵的输出功率基本保持恒定。

它的显著特点是可减小原动机的驱动功率,使液压设备体积小,重量轻原动机经常处于满负荷工作,故原动机效率高、功率因素高,从而降低了功率消耗。

恒功率泵随着液压系统外负荷的增大可自动降低其输出,使泵能很好地适应外负荷的变化,既节能又高效,还可实现压力安全保护,是一种高适应的变量柱塞泵。

(责任编辑薛培荣)(上接第52页)欢迎订阅2002年《太原科技》。