发动机皮带传动自动张紧轮系的设计

- 格式:pdf

- 大小:266.88 KB

- 文档页数:4

轮系及其设计知识点轮系是指用于传递驱动力或者制动力的一组零部件,包括齿轮、皮带、链条等。

它在机械传动系统中起着关键作用,为了确保轮系的性能和可靠性,了解其设计知识点是非常重要的。

一、轮系的构成轮系通常由几个组成部分构成,包括主动轮、从动轮和传递装置。

主动轮是提供驱动力的轮子,通常由电机、发动机等提供动力。

从动轮则是受到主动轮传递的力,其作用是将驱动力传递给被驱动装置。

传递装置则是连接主动轮和从动轮的零部件,包括齿轮、链条、皮带等。

二、轮系的设计知识点1. 动力传递方式轮系的设计首先要确定采用何种动力传递方式,常见的有齿轮传动、链条传动和皮带传动。

不同的传动方式适用于不同的工况和需求,如齿轮传动适合大功率、高速传动,链条传动适合长距离传动,皮带传动适合需要减震、减噪的场合。

2. 齿轮设计齿轮是轮系中最常见的传动元件,其设计涉及到齿形、齿数、模数等参数的确定。

齿轮传动的设计要考虑传动比、传动效率、齿面强度等因素,并根据工作条件选择合适的材料和热处理工艺。

3. 链条设计链条的设计主要包括链节尺寸、链轮设计、链条应力与强度等。

在进行链条设计时需要考虑传动比、链节间隙、链条寿命等因素,同时选择合适的链轮类型和链条材料。

4. 皮带设计皮带传动的设计需要考虑皮带类型、张紧装置、传动比等因素。

选择合适的皮带类型和张紧装置可以确保传动的稳定性和可靠性,同时还需注意皮带的材料和尺寸选择。

5. 轮系配合轮系中的各个传动元件需要良好的配合才能确保传动效果。

在设计时需要注意轴距、轮毂尺寸、轴孔直径等参数的确定,以及轮系的精度要求和安装方式。

三、轮系的优化与创新除了传统的轮系设计知识点外,现代技术的发展也为轮系的优化和创新提供了新的机会。

例如,采用先进的仿真软件进行设计分析,优化齿轮的齿形和载荷分布,提高轮系的传动效率和寿命;利用新型材料和表面处理技术,改善轮系的耐磨性和耐腐蚀性;应用电子控制技术,实现轮系的智能化管理和监测。

压力机传动装置的传动带与链条的张紧装置设计压力机作为一种常见的工艺机械设备,在工业生产中扮演着重要的角色。

传动装置是压力机正常运行的关键组成部分之一,其正常工作状态直接影响到压力机的性能和使用寿命。

在传动装置中,传动带与链条作为两种常见的传动方式,对于其张紧装置的设计尤为重要。

本文将详细介绍压力机传动装置的传动带与链条的张紧装置设计的要点和方法。

一、传动带的张紧装置设计传动带作为一种常见的传动元件,广泛应用于各类机械设备中。

在压力机传动装置中,传动带的张紧装置设计是确保传动效果稳定可靠的重要环节。

以下是传动带张紧装置设计的要点:1. 张紧方式选择:传动带的张紧方式有多种,如弹簧张紧、液压张紧、重物张紧等。

在设计时,需根据压力机传动装置的具体情况选择合适的张紧方式。

例如,对于小型压力机传动装置,采用弹簧张紧方式即可;对于大型压力机传动装置,液压张紧方式更为合适。

2. 张紧力控制:传动带的张紧力需控制在一定范围内,过小会导致传动带滑动、打滑,过大则会造成传动带和轮毂的损坏。

因此,在设计张紧装置时,需设置合理的张紧力调节机构,实现对传动带张紧力的可调控。

3. 张紧装置的可靠性:为确保传动带的稳定传动,传动带张紧装置的可靠性至关重要。

设计时需考虑到张紧装置的强度、稳定性和使用寿命等因素,同时注意防止松动、脱落等问题的发生。

二、链条的张紧装置设计与传动带相比,链条作为传动装置更适用于重载和高速运转的压力机。

以下是链条张紧装置设计的要点:1. 张紧轮的设计:链条的正确张紧依赖于张紧轮的设计。

张紧轮的直径、形状和材料等因素对于链条的传动效果有重要影响。

在设计中,应根据链条的种类和工作条件,选用适宜的张紧轮,保证链条张紧力的均匀分布。

2. 张紧装置的调节方式:链条的张紧装置通常采用手动或自动调节方式。

对于小型压力机,手动调节方式简单可行;而对于大型和高速的压力机,应采用自动张紧装置,以确保链条的稳定工作状态。

3. 张紧装置的耐久性:链条张紧装置的耐久性对于延长链条使用寿命和减少维护成本至关重要。

机械设计中的带传动设计在机械设计中,带传动是一种常见的动力传输方式,它通过橡胶带或皮带将动力从一个轴传输到另一个轴。

带传动具有结构简单、传动平稳、噪音低等优点,广泛应用于各个领域的机械设备。

本文将介绍带传动设计的要点和注意事项。

一、带传动的工作原理带传动是利用橡胶带或皮带的摩擦力将动力从一个轴传递到另一个轴。

当起动带轮旋转时,带子开始与带轮接触,并沿着带轮周长传递动力。

传递过程中,带子的紧侧受到拉力,而松侧则受到松弛力。

二、带传动设计的要点1. 选用合适的带材料和带型:带材料的选择应根据工作环境和传动功率来确定,常见的带材料有橡胶、聚氨酯和聚酯等。

带型的选择应根据传递功率、带轮直径和传动比等因素进行综合考虑。

2. 确定带传动的传动比:传动比是指驱动轴和从动轴的转速比。

传动比的选择应根据机械设备的工作要求和传动部件的转速范围来确定,一般应选择合适的标准传动比。

3. 计算带传动的传动功率:传动功率是指带传动所能传递的最大功率。

计算传动功率时需要考虑传动比、带速、拉力和传动效率等因素,确保带传动系统能够正常工作。

4. 确定带轮的尺寸和轴距:带轮的尺寸和轴距应选取合适的数值,以保证带子能够良好地与带轮接触并传递动力。

根据带传动的设计要求,可以通过计算或者经验公式来确定带轮的尺寸和轴距。

5. 设计带传动的张紧装置:带传动的张紧装置用于调整带子的张紧度,保持适当的带紧力。

张紧装置的设计要考虑带子的松弛度和带传动的工作要求,确保带传动系统的正常工作。

三、带传动设计的注意事项1. 带传动的中心距应合理安排,避免过小或过大。

过小的中心距会导致带子的接触角过小,从而降低传动效率;过大的中心距会增加带子的张紧力,损耗功率并加速带子的磨损。

2. 带传动的带速应控制在合理范围内,避免过快或过慢。

过快的带速会增加带子的热量和磨损;过慢的带速会导致带子与带轮的滑动,降低传动效率。

3. 带传动的张紧力应适度调整,避免过紧或过松。

青岛理工大学本科生毕业设计(论文)选题、审题表院(部)汽车与交通学院指导教师姓名邹旭东专业车辆工程职称副教授申报题目名称汽车发动机前端轮系驱动系统设计题目类型A B C题目来源A B C √√课题简介:(国内外现状简介及课题的目的、意义;重点要解决的问题等)现代汽车发动机上已广泛使用带传动来驱动发电机、空调压缩机、风扇等发动机附件。

在发动机实际运行过程中,皮带的预紧力和附件小带轮包角对带的传动能力、寿命和轴压力有很大影响。

若预紧力不足,小带轮包角小,传递载荷的能力就降低,效率低,且小带轮急剧发热,皮带磨损严重;若预紧力过大,则会使带的寿命降低,轴和轴承上的载荷增大,引起轴承发热与磨损严重。

本课题为现有的某型发动机进行带有自动张紧轮的前端轮系设计,匹配合适的自动张紧轮及轴承,满足系统需要。

设计(论文)要求及应具备条件:1. 查阅有关发动机前端轮系驱动系统设计方面的文献资料。

2. 为某型发动设计轮系驱动系统。

3. 对所设计的建立轮系三维电子模型并进行运动仿真。

条件:具备车辆工程专业的理论知识、文献检索能力。

教研室主任意见签名:年月日院(部)意见签名:年月日选题学生姓名:班级:学号:注:题目类型: A工程设计 B 应用研究 C理论研究题目来源: A科研、工程实际题目 B有科研、工程实际背景的题目 C自拟题目毕业设计(论文)任务书1.本毕业设计(论文)课题的目的和要求:现代汽车发动机上已广泛使用带传动来驱动发电机、空调压缩机、风扇等发动机附件。

在发动机实际运行过程中,皮带的预紧力和附件小带轮包角对带的传动能力、寿命和轴压力有很大影响。

若预紧力不足,小带轮包角小,传递载荷的能力就降低,效率低,且小带轮急剧发热,皮带磨损严重;若预紧力过大,则会使带的寿命降低,轴和轴承上的载荷增大,引起轴承发热与磨损严重。

本课题为现有的某型发动机进行带有自动张紧轮的前端轮系设计,匹配合适的自动张紧轮及轴承,满足系统需要。

2.本毕业设计(论文)课题的技术要求与数据(或论文主要内容):设计(论文)要求:1)查阅有关发动机前端轮系驱动系统设计方面的文献资料。

机械设计基础中的带传动设计在机械设计中,传动系统扮演着至关重要的角色。

而带传动作为一种常用的传递动力和转速的机械传动方式,在机械设计中有着广泛的应用。

带传动设计的准确性和优化程度对机械系统的性能和效率具有重要影响。

本文将介绍机械设计基础中带传动设计的关键要点。

一、带传动的基本原理带传动是通过带状弹性零件(如皮带或链条)在传动轮和动力输出轴之间传递动力的方式。

它的基本原理是利用张紧装置使带紧密地包裹在驱动轴和从动轴上,并通过摩擦力将动力传递到从动轴上。

带的选择要根据工作条件、传动功率和速比等因素进行合理的设计。

二、带传动设计的参数选择1. 带的材料选择带的材料通常需要具备耐磨、耐热、耐油和弹性好等特性。

常用的带材料包括橡胶、聚氨酯和钢丝绳等。

2. 传动比的确定传动比是指主动轴和从动轴的转速比。

根据实际需求确定传动比可以有效地满足系统要求。

一般来说,传动比的选择需要考虑所需的输出功率和转速范围。

3. 轮组尺寸的选取轮组的尺寸主要包括主动轮和从动轮的直径和宽度。

合理的尺寸选取可以保证传动系统的正常运行和稳定性。

根据传动功率和速比的要求,可以通过公式和图表进行计算和选择。

三、带传动设计的注意事项1. 带传动的安装与保养带传动装配完成后,要确保带正确安装,充分拉紧,并保证传动轮和带之间的摩擦力能够顺利传递动力。

同时,还需要定期检查和维护,及时更换损坏的带以确保传动的可靠性。

2. 带传动的动态负荷在带传动设计中,需要考虑动态负荷对传动系统的影响。

动态负荷包括启动和停止时的冲击负荷以及运行过程中的变速和转向等因素。

合理的设计和计算可以减轻动态负荷对传动系统的影响,延长带的使用寿命。

3. 带传动的效率和损耗带传动的效率是指输入功率与输出功率之间的比值。

设计过程中需要考虑传动效率的最大化,减小传动损耗。

传动效率的计算可以通过实验和理论计算来得出。

总结:机械设计中的带传动设计是保证机械系统工作正常和高效的重要一环。

汽车自动张紧轮设计理论及优化的开题报告

一、选题背景

随着汽车行业的不断发展和普及,车辆安全问题也受到了越来越多的关注。

而张紧轮作为汽车传动系统中的重要组成部分,其功能在于紧绷传动带或链条,使得传动系统在负载的情况下能够正常工作,防止传动带或链条松弛或脱落。

汽车自动张紧轮具有自动张紧、精确定位、有效减震等优点,已经得到了广泛应用。

然而,目前国内关于汽车自动张紧轮的设计优化尚有待深入研究与探讨,有必要加强理论研究,提高产品的性能和可靠性。

二、研究目的

本研究旨在对汽车自动张紧轮设计理论及优化进行深入研究和探讨,以提高汽车自动张紧轮的性能和可靠性,促进汽车工业的发展。

三、研究方法

本研究采用文献资料法和实验研究法相结合的方式,对汽车自动张紧轮的设计原理、特点等进行分析和探讨,并设计并制造实验样机,通过实验研究来验证理论模型的正确性和可靠性。

四、研究内容

1.汽车自动张紧轮的基本原理及结构特点;

2.汽车自动张紧轮设计理论模型的建立;

3.汽车自动张紧轮的优化设计方法及过程;

4.实验室制造样机,验证理论模型的正确性和可靠性;

5.总结分析研究结果,提出改进建议。

五、预期成果

通过本研究,预计可以进一步掌握汽车自动张紧轮的设计理论和优化方法,提高其性能和可靠性,为汽车工业发展做出贡献。

张紧轮设计心得1、引言张紧轮作为机械设备中的重要部件,其设计质量直接影响到设备的稳定性和使用寿命。

在长期的工作实践中,我对张紧轮的设计逐渐形成了一定的心得体会,在此分享给大家。

2、材料选择在张紧轮的设计中,材料的选择至关重要。

一般来说,张紧轮需要具备较高的抗磨损性能和耐腐蚀性能。

在材料选择上,我倾向于选用具有高硬度和耐磨性的材料,比如表面经过镀铬处理的合金钢材料。

考虑到张紧轮在工作中需要承受一定的载荷,材料的强度和韧性也是需要考虑的因素。

3、结构设计在张紧轮的结构设计中,我注重了轮齿的设计和轮壳的设计。

轮齿的设计需要具有一定的硬度和耐磨性,同时还需要考虑到齿面的精密加工和齿形的合理设计,以确保张紧轮与传动链条的良好配合。

轮壳的设计需要具备强度和刚度,以确保张紧轮在工作时不会发生过大的变形和形变。

在结构设计中还可以考虑采用一些新型的材料和工艺,比如纳米材料和表面涂层技术,以提升张紧轮的性能。

4、表面处理张紧轮的表面处理也是设计中需要考虑的重要因素。

我常常选择采用镀铬、热处理和喷涂等表面处理工艺,以提升张紧轮的耐磨性和耐腐蚀性。

表面处理还可以有效地改善张紧轮的摩擦性能,减少传动过程中的能量损失,提高传动效率。

5、其他因素在张紧轮的设计中,还需要充分考虑到传动链条的工作环境和工况,合理选择张紧轮的尺寸和参数,以确保其在工作中能够承受住各种力的作用。

还需要对张紧轮的安装方式和润滑方式进行合理设计,以延长其使用寿命。

张紧轮的设计需要综合考虑材料选择、结构设计、表面处理等多方面因素,以确保其在工作中能够具备良好的性能和稳定的工作状态。

在今后的工作中,我将继续加强对张紧轮设计的研究和实践,不断提升自己的设计水平。

带传动的设计步骤一、引言在机械设计中,带传动是一种常见的动力传输方式,广泛应用于各种机械设备中。

通过带传动,可以实现轴间的动力传递和转速调节。

本文将详细介绍带传动的设计步骤,并分析其中的关键要素和注意事项。

二、带传动的基本原理带传动是利用传动带将动力从一个或多个驱动轴传递到一个或多个从动轴的传动方式。

主要包括平行轴带传动和交叉轴带传动两种形式。

带传动的基本原理是通过将传动带缠绕在驱动轮和从动轮上,通过摩擦力实现动力的传递。

三、带传动的设计步骤3.1 确定传动比传动比是带传动设计中的关键参数,直接影响到输出轴的转速和扭矩。

根据传动系统的要求和工作情况,确定合适的传动比,通常通过计算或经验确定。

3.2 选择传动带类型根据工作条件和传动要求,选择合适的传动带类型。

常见的传动带类型有V带、齿形带和多楔带等。

传动带的材质、尺寸和使用寿命等都需要进行综合评估和选择。

3.3 确定传动带数量和位置根据传动系统的要求和构造特点,确定需要使用的传动带数量和位置。

传动带的数量和设计位置直接影响到传动系统的可靠性和平衡性,需要进行合理的设计和布局。

3.4 计算传动带长度根据传动轴间的距离和传动比,计算传动带的长度。

传动带长度的准确计算对于传动系统的稳定性和正常工作至关重要。

3.5 选择合适的轮齿根据传动带类型和传动系统的要求,选择合适的轮齿。

轮齿的形状和尺寸直接影响到传动带的接触面积和传动效率,需要进行合理的选择和设计。

3.6 轮齿与传动带的配合设计根据轮齿和传动带的形状参数,进行配合设计。

合理的轮齿和传动带配合设计可以减小摩擦损失和噪声,提高传动效率和使用寿命。

3.7 确定传动带张紧力根据传动带的工作要求和受力情况,确定合适的传动带张紧力。

传动带的张紧力对于传动系统的稳定性和传递功率能力有重要影响,需要合理调整和控制。

3.8 进行传动系统的动力计算根据传动系统的传动比、轴功率和转速等参数,进行动力计算。

通过计算可以得到传动系统的平衡性、效率和承载能力等重要参数。

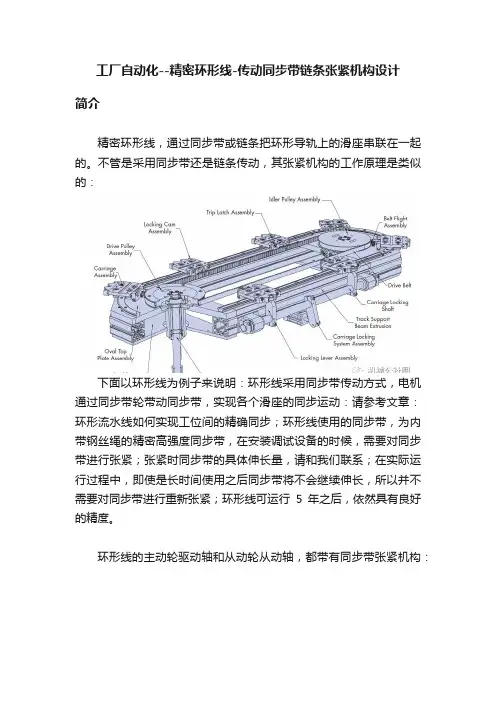

工厂自动化--精密环形线-传动同步带链条张紧机构设计简介精密环形线,通过同步带或链条把环形导轨上的滑座串联在一起的。

不管是采用同步带还是链条传动,其张紧机构的工作原理是类似的:下面以环形线为例子来说明:环形线采用同步带传动方式,电机通过同步带轮带动同步带,实现各个滑座的同步运动:请参考文章:环形流水线如何实现工位间的精确同步;环形线使用的同步带,为内带钢丝绳的精密高强度同步带,在安装调试设备的时候,需要对同步带进行张紧;张紧时同步带的具体伸长量,请和我们联系;在实际运行过程中,即使是长时间使用之后同步带将不会继续伸长,所以并不需要对同步带进行重新张紧;环形线可运行5年之后,依然具有良好的精度。

环形线的主动轮驱动轴和从动轮从动轴,都带有同步带张紧机构:主动轮驱动轴/ 从动轮从动轴,通过固定螺栓,安装固定在圆弧导轨安装顶板上;张紧机构的工作原理,请参考下图说明:张紧调节步骤,请参考下图:如果使用的为链条传动方式,也可以采用同样结构的张紧机构,只需把上述说明的机构中的带轮替换成链轮就可以了。

皮带传动环形导轨系统,是一整套的解决方案,包括:传动皮带轮和传动皮带,以及所有的其它机械配件。

滑座是通过一个过载的时候可自动脱开的连接装置,连接到皮带上的,实现系统过载时的保护作用。

带齿轮箱电机或分度装置,可简易安装到传动皮带轮上。

皮带传动环形导轨系统,有两种规格可供应:25mm和44mm.1、导轨上可放置多个滑块,在工作站的位置可锁紧,实现精确定位和装配。

2、可和多功能机器方便集成,作为传送/定位系统。

3、环形导轨,安装在铝型材上。

整套系统,可方便安装到你的基座上。

4、皮带传动方式比链条传动方式安静。

5、也可采购组件,自行装配系统。

皮带轮设计1. 简介皮带轮是一种常用的机械传动装置,广泛应用于机械设备中,用于实现动力传递和转动部件的同步运动。

本文将介绍皮带轮的设计原理、选材要求、几何参数计算以及设计注意事项。

2. 设计原理皮带轮的设计原理主要涉及动力传递和转动部件的同步运动。

通常,皮带轮由两个主要部分组成:轮盘和轮心。

轮盘是带动皮带转动的部分,通常由金属材料制成,具有一定的强度和耐磨性。

轮心用于连接轮盘和轴,起到固定和传递动力的作用。

皮带轮的设计需考虑以下几个方面:2.1 动力传递皮带轮通过与皮带的摩擦力来传递动力。

因此,在设计过程中,需要根据机械系统的要求确定所需的传递功率和转速比。

同时,要根据传递功率和转速比来选择合适的材料和尺寸。

2.2 轴向力和径向力皮带轮在运行过程中会产生轴向力和径向力。

轴向力是指由于皮带的张力而在轴承上产生的力,而径向力则是指由于皮带的侧向力而在轴承上产生的力。

在设计过程中,需要根据轴向力和径向力来确定轴承的类型和尺寸,以保证皮带轮的正常运行。

2.3 平衡性为了保证皮带轮在高速运转时的平衡性,设计时需要考虑轮盘和轮心之间的连接方式以及轮盘的结构。

通常,可以采用键槽和键来连接轮盘和轮心,以确保其稳定性和平衡性。

3. 选材要求在选择皮带轮的材料时,需要考虑以下几点:3.1 强度和耐磨性由于皮带轮在运行过程中会承受较大的力和摩擦,所以选材时需要考虑其强度和耐磨性。

通常,可以选择高强度金属材料,如碳钢、合金钢或铸钢。

3.2 寿命和可靠性皮带轮的寿命和可靠性也是选材的重要考虑因素。

为了延长使用寿命和提高可靠性,可以选择耐磨性较高的材料,并注意表面处理,如热处理、涂层等。

3.3 轻量化和低摩阻在一些高速机械设备中,轻量化和低摩阻也是重要的要求。

因此,在选材时可以考虑使用轻质的材料,如铝合金或镁合金,并进行表面处理,以减小摩擦损失。

4. 几何参数计算设计皮带轮的几何参数需要根据传递功率、转速和皮带类型来计算。

第6期 客车技术与研究 BUS&C0ACH TECHN0LoGY AND RESEARCH

发动机皮带传动自动张紧轮系的设计 王德成,张文通,马广正,张孟扬,毕来文 (潍柴动力股份有限公司,山东潍坊261061)

摘 要:针对传统皮带轮系设计过程中,影响轮系可靠性因素考虑较少的问题,分析自动张紧轮的工作原 理,提出一套自动张紧轮系的布置及计算方法,并将其应用于WP7系列发动机自动张紧轮系的设计中。 关键词:发动机;自动张紧轮;皮带传动;多楔带 中图分类号:U464 文献标志码:B 文章编号:1006—3331(2016)06—0029—04 Design on Automatic Tensioner System of Engine Belt Drive WangDecheng,ZhangWentong,MaGuangzheng,ZhangMengyang,Bi Laiwen (Weichai Power Co.,Ltd,Weifang 261061,China) Abstract:For the problem of insufficient consideration of factors affecting wheel system reliability in design process of traditional belt wheel system,the authors analyze the working principle of automatic tensioner,put forward a set of automatic tensioner arrangement and calculation methods,and apply them to the design of automatic tensioner sys— tem for Wfy7 series engines. Key words:engine;automatic tensioner;belt drive;poly-rib belt

传统的发动机附件轮系大多采用V带传动,通过手 动张紧轮定期调整张紧Il】,寿命较短,维护复杂,保养费 用高。现代的发动机前端附件皮带驱动轮系使用多楔带 传动,由自动张紧轮【2J提供皮带张力,提高了系统可靠 性,延长了寿命和维护周期,降低了维护费用。但是因目 前尚无成熟的自动张紧轮系设计方法,导致轮系故障 率居高不下。本文针对上述问题,结合行业前期的研究 成果【 ,提出一套自动张紧轮系统的设计方法,已通过 公司多个平台产品[6- 41的试验验证。

1 自动张紧轮工作原理 自动张紧轮的一般结构如图1所示,借助自身内部 的弹簧扭力,通过摆臂和皮带轮作用在轮系皮带上,使 轮系在整个生命周期内保持预定张力可靠运行,不需要 人工调整皮带张力,其特性曲线如图2所示。自动张紧 轮在不受外力时摆臂所处的位置称为自由位置;在外力 作用下,摆臂从自由位置能转动到最大位置的转角称工 作转角。在自由位置时,弹簧具备一定的预紧力。 张紧轮和固定支座位于摇臂同侧的张紧轮称为同 向张紧轮,否则称为异向张紧轮。同向张紧轮机构将皮 带作用于张紧轮的作用力均匀施加到摇臂回转中心轴,

而异向张紧轮机构的张紧轮的作用力会给回转中心轴 一个附加力矩,工作条件相对较差。

昌 乏

摇臂旋转方向 图1 自动张紧轮机构示意图

0 1l38 2.77 4 15 8-31 l1.1 13 8 16.6 18 20.8 22_2 23.5 24.9 角度/(。) 图2自动张紧轮特性曲线

作者简介:王德成(1978一),男,硕士;主任工程师;主要从事商用车的动力总成、发动机系统及零部件匹配研究工作。 客车技术与研究 2016年12月 2 自动张紧轮系统的设计 2.1 发动机前端轮系布置 采用自动张紧轮的轮系,皮带张力由自动张紧轮扭 矩和阻尼决定,发动机运行时,不会有松边张力下降情 况,所以应将自动张紧轮布置在轮系最松边(如图3所 示),可以较低的皮带初张力,传递足够的功率;同时可 以避免每个带轮承受多余的径向载荷,提高系统的使用 寿命;还能减小整个系统摩擦功的损耗。发动机前端轮 系的布置受发动机及整车布置与空间的限制,在条件允 许的情况下,负荷最大的带轮布置在皮带紧边第一轮的 位置,如图3中惰轮1,负荷较低的带轮放在松边如图3 中水泵。 带轮包括槽轮和平轮两种(如图4所示),槽轮表面 有沟槽,与多楔带楔面配合;平轮表面是光滑的柱面,与 多楔带光面配合。带轮直径除满足传动比的要求外,为 保证皮带寿命,应尽量大一些,平轮的直径尺寸应更大, 以减小皮带对称循环的弯曲应力。通常允许槽轮(如图 3中发电机)的最小直径不小于45 mm,平轮(如图3中 张紧轮)的最小直径不小于70/lq/lq。 本文以公司WP7自动张紧轮系设计为例,轮系布 置如图3所示,布置参数如表1所示。

图3皮带传动示意图 图4槽轮和平带轮示意图

表1 WP7自动张紧轮系布置参数 名称 X轴/mm Y轴/mm 带轮直径/mm 带轮类型 曲轴CRK O O 280 槽轮 惰轮IDR1 0 286 1oo 槽轮 惰轮IDR2 -124.62 290 79 平轮 发电机Alt 一302.08 456.04 54 槽轮 水泵W—P -263.78 260 15O 槽轮 张紧轮TEN 一153.71 165.24 75 平轮

2.2发动机多楔带的设计 汽车发动机带轮传动带型一般选择PK带。为了保 证传动带的使用寿命,带的有效直径越大,对传动带寿 命越有利。对于PK型多楔带,一般其带轮最小有效直 径不小于50lTlnl,反面传动时最小有效直径为70ITIITI。 另外,过大的带轮直径会使其圆周速度较大,带所受到 的离心力过大,相当于减小了带的张紧力,甚至会造成 带打滑或引起横滚,使带脱离带轮沟槽;带轮的位置应 使其获得合适的包角,这一点对小带轮尤为重要;传动 带的张力越小,对其寿命越有利。 公司所用的EPDM多楔带单楔所能传递的功率大 约为2.5 kW,曲轴皮带轮(主动轮)最大功率为23 kW, 因此选择10楔的多楔带。 由初始带轮的相对位置及其几何关系计算得到皮 带的有效长度 =1 970 mm,按照国家标准GB 13552— 2008[15中表3的要求,带长及极限偏差为1 970 mm±9 mm。 2.3带轮包角计算 各带轮包角大小是通过前端轮系布局图测量而得, 包角是带轮两边皮带(切线)方向的夹角,一般使用包 角×楔数的数值,WP7自动张紧轮轮系包角结果如表2 所示 表2带轮包角 (。) 曲轴 惰轮 惰轮 发电机 水泵 张紧轮 CRK IDR1 IDR2 AIt W-P TEN

包角 207-27 115.69 103.0l 146.13 102.89 1O8.97 包角×楔数 2072.7 1 156.9 1 030.1 1 46l-3 1 028.9 1 089.7

根据设计要求,带轮的包角不小于表3规定的数 值n6]。如果包角偏小,则需要重新确定带轮的有效直径 或者调整带轮的位置,也可以通过增加惰轮,或者调节 张紧轮的方法来增加包角。 从表2可知,发动机的主动轮(曲轴皮带轮)及从动 轮的包角(包角×楔数)都大于表3中的数值,故各带轮 包角和大小满足使用要求,即各轮布局是合理的。例如, 第6期 王德成,张文通,马广正,等:发动机皮带传动自动张紧轮系的设计 31 轮系设计中发电机(包角X楔数)结果为1 461.3。,满足 表3中不小于825。的设计要求。 表3(多楔带)包角×楔数的最小限值 (。) 一般负荷 大负荷 带轮 楔面 背面 楔面 背面 发电机≤65A 480 不推荐 600 不推荐 发电机>65A 660 不推荐 825 不推荐 动力转向泵 510 不推荐 640 不推荐 空调压缩机 540 不推荐 675 不推荐 水泵 300 450 375 565 水泵+风扇 480 720 60o 9o0 真空泵 180 270 225 340 空压机 18O 270 225 340 曲轴 1 080 不推荐 l 350 不推荐 同时,曲轴处于最高转速(2 300 r/min)条件下,计算 皮带线速度: V…=1『×dp ̄n/60 000=3.14×280×2 300/60000= 33.7m/s 一般情况下,PK型多楔带的速度不超过50 m/s,上 述计算结果满足这一要求。 2.4张紧轮预紧力的计算 各带轮功率消耗如图5所示,根据带轮功率消耗计 算出不同发动机转速下的皮带受力情况。 25 20 15 10 5 0 700 9【儿J ¨O0 l3【儿J l 【儿J l 7uU l900 2lUu 2300 "4--曲轴CRK- ̄-一惰轮1DR1 发电机Ah-米-水泵w—P 转速/(r/min) 图5附件消耗功率曲线 皮带的预紧力是保证轮系可靠运行的必要条件,预 紧力过大会使皮带寿命降低,预紧力不足则会产生打 滑。预紧力计算是根据附件功率确定的,方法如下。 附件设计功率 ,皮带有效拉力F: /V; =盯dpn/60000 式中:F为克服附件阻力,使带轮转动的有效拉力,N;Pd 为附件设计传动功率,w;V为皮带速度,m/s; 为主动 轮节圆直径,mm;rt为主动轮转速,r/rain。 皮带预紧力: ①紧边拉力F = /(K,-1)+mV ,Kr= 式中,K 为表楔合系数; 为摩擦系数,取0.5;or为包角, (。);m为多楔带单位皮带质量,一般取0.017 kg/m。 ②松边拉力,采用自动张紧轮的轮系,是以张紧轮 所在段的松边拉力为皮带预紧力,自动张紧轮在正常工 作时要偏转一定角度,皮带受力由张紧轮偏角决定。本 文选择的张紧轮正常工作时皮带的受力为500 N。 以曲轴皮带轮为例计算,发动机转速为2 100 r/min 时,由图5可知,带轮消耗功率为22.5 kW,考虑1.2的 安全系数设计,消耗功率按照27 kW计算,表2中曲轴 带轮包角为207.27。。 线速度 叮Tdprd60000=百X280X2100/60000=30.79 m/s,有效拉力 /v=877 N,楔合系数gr=e 207.TII啪~

=6.1,紧边张力F1=877 X 6.1/(6.1-1)+0.017 X 30.79 = 1 210 N。 同理,结合发动机转速分布及各个带轮的消耗功率 值,计算得出该轮系各个带轮的名义张力。本设计多楔 带承受的张力限值为2 500 N,从计算结果看,皮带张力 都在许可范围。按照EPDM材料、环境温度80 ̄C、时速 60 km/h估算,皮带寿命大约为20万km,满足使用要求。 2.5自动张紧轮位置确定 张紧轮在轮系布置中有4个位置需要明确: 1)名义位置。此位置确定了皮带有效驱动长度的名 义值,表1中张紧轮滑轮坐标即为名义位置时的坐标; 2)长、短皮带位置。依据皮带名义尺寸的公差确定 最长、最短皮带长度对应的自动张紧轮臂位置; 3)皮带延伸位置。按最长公差皮带长度,皮带磨损 条件下对应的自动张紧轮臂位置; 4)自由位置。当取下皮带时,自动张紧轮摆动到的 位置。 自动张紧轮的滑轮在轮系中的布局位置,考虑在皮 带延伸位置时,所受的径向载荷方向与臂的夹角(如图 6所示)必须大于25。,原因是为防止张紧轮的径向载荷 方向与臂线平行,出现顶死而张紧器不工作,同时张紧 器臂有震断的失效风险。同时,张紧轮在工作工程中,自 身的摆动幅度不能超过5。。本文设计的张紧轮在不同位 置时,皮带受力的载荷方向与张紧臂夹角均能满足上述 设计要求。 2.6轮系性能试验及可靠性试验 1)轮系性能试验。性能试验证明发动机正常,不存 在打滑现象,输出电压、电流满足使用要求,对发动机无 不良影响。