转炉炼钢生产中挡渣塞的妙用

- 格式:doc

- 大小:91.50 KB

- 文档页数:1

转炉挡渣出钢——让钢水更“洁净”随着我国国民经济的发展,对钢材的消费结构正在发生变化,加之众多企业日益关注转炉生产特殊钢,这些都对低成本生产高洁净度钢水提出了越来越高的要求。

就转炉炼钢生产企业而言,为生产IF钢(超低碳钢)、石油管线钢、硅钢、轴承钢、弹簧钢等高附加值产品,减少转炉出钢时的下渣量是提高钢水洁净度,从而提高转炉钢产品的质量和档次,降低其生产成本最有效的途径。

有效挡渣亟待引起高度重视有效防止钢水回磷、回硫。

在转炉出钢时采取有效的挡渣操作,是改善钢水质量的重要举措,既可以减少钢水回磷、回硫,提高合金收得率,减少钢水中夹杂物,提高钢水洁净度,还可为后续精炼创造条件。

当在精炼过程进行造渣脱硫时,因钢水钢渣中含有10%~13%的SiO2和0.8%~1.0%的P2O5,钢水极易发生回硫和回磷现象,导致钢水成分超标形成废品。

减少脱氧剂及合金消耗。

在转炉出钢时采取有效的挡渣操作,不仅可以减少脱氧剂及合金消耗,减少钢包粘渣,延长钢包使用寿命,还可提高转炉出钢口区域耐材的使用寿命,降低炼钢产品的生产成本。

转炉出钢后钢包的钢渣成分与终渣成分基本一致。

若转炉出钢时挡渣效果不好,将导致钢包钢渣量加大。

如果钢水精炼过程中不对钢渣进行脱氧改性,则精炼后钢渣中的氧会扩散到钢中,造成钢中成分烧损,导致成分变差;或在钢中形成新的夹杂物,污染钢水使其质量恶化。

当对钢渣进行脱氧改性时,较大的顶渣量会消耗大量脱氧剂。

钢包钢渣中FeO含量通常为1O%~17%(平均按13%计算),钢水精炼时,以使用铝脱氧剂为例,每100公斤顶渣消耗的铝脱氧剂为3.8公斤。

对于每天产钢100炉的炼钢厂,如果每炉出钢少出200公斤渣,则每年可节省脱氧剂消耗440万元。

挡渣塞成为挡渣产品主流多年来,国内外众多冶金工作者研究开发将钢渣进入量降到最低的技术和方法,除少渣、无渣冶炼工艺外,主要开发了各种挡渣技术和产品,以尽量减少转炉出钢后期涡流带出的钢渣量。

转炉用均质挡渣球1、挡渣球在生产过程中不断抽检单重的目的是什么?挡渣球在生产过程中不断抽检单重的目的是控制挡渣球的体积密度。

因为挡渣球在使用过程中,球的密度过大会早堵住出钢口,导致钢水出不尽;密度过小会推迟堵口,导致渣子流出。

所以在生产中通过控制挡渣球成型后的单重,以及烘干后的单重,达到使挡渣球的体积密度符合要求的目的。

2、挡渣球的密度设定依据是什么?挡渣球密度设定依据是当炉内有钢液时,挡渣球应处于漂浮状态,以便钢液由出钢口流出。

钢液一旦出净,挡渣球应沉入渣底,及时将出钢口堵住,并且挡渣球的位置不受炉渣运动左右,因此挡渣球的密度应根据钢水密度和钢渣的密度来确定。

钢水密度一般为7.0g/㎝3左右,在钢渣密度为3.4g/㎝3左右时,直径180㎜的挡渣球密度为4.6g/㎝3。

3、挡渣球、挡渣塞、挡渣锥、挡渣帽有何区别?在出钢至3/4时,用专用装置将挡渣球从出钢口上方投下,只要挡渣球有足够的浸入度(h/R),并落入钢水回旋区,便将受到涡流引力作用而产生定位旋转,随着熔池液面下落,在临出钢完毕前挡住出钢口内侧。

挡渣锥与挡渣杆一起配合使用,在出钢量达到2 /3时,将挡渣塞导向杆部分在炉内插入出钢口,导向杆部分可对本装置起到自动的牵引和导向作用。

陀螺形部分悬浮于钢水与渣液界面上,当钢水流尽时,陀螺形部分适时堵住出钢口,从而防止渣液流入钢包。

因其陀体上有凹槽,实现了抑制涡流,且当挡渣塞本体堵住出钢口后,残钢仍能通过凹槽流至钢包内,故提高了钢水收得率,同时挡渣成功率能达98%左右。

挡渣帽是在出钢前从出钢口外侧堵上,防止钢渣流入钢包。

4、投放挡渣球的时间与位置如何确定?在出钢至3/4时,用专用装置将挡渣球从出钢口上方离渣面500㎜处投下,挡渣效果最好。

5、挡渣球的使用效果如何评定?挡渣球的使用效果可以通过观察出钢口钢水的形态来评定,挡渣效果好时,出钢口钢水应呈环形散落流下。

此外还可通过下渣颜色来判断。

6、挡渣球上沟槽的作用何在?如何计算?挡渣球上沟槽的作用是挡渣球在挡渣过程中便于钢水流出。

转炉滑板挡渣效果研究作者:邢薇李丽丽来源:《科学与财富》2016年第25期摘要:随着用户对钢材质量要求的日益提高,需要不断的提高钢水质量。

减少转炉出钢时的下渣量是提高钢水质量的一个重要方面。

挡渣的方法很多,河北某钢厂通过在1# 转炉,2#转炉使用滑板挡渣和挡渣锥挡渣冶炼,从回磷量、出钢温度,冶炼成本进行比较,以期得到有效挡渣方法。

关键词:滑板挡渣;挡渣锥;回磷随着产品结构的不断调整,转炉钢水的纯净度已经成为制约部分高级品种钢开发的主要因素。

减少转炉出钢过程中的下渣量是提高钢水质量的一个重要环节,在转炉出钢时进行有效的挡渣操作,不仅改善钢水质量,减少钢水回磷、回硫,减少钢中夹杂物,提高合金的收得率,还可为精炼钢水提供良好的条件。

目前转炉出钢挡渣过程主要还是采用挡渣球、挡渣塞,滑板挡渣[1]。

这些方法在提高挡渣效果方面均取得一定作用。

为比较不同的挡渣效果,河北某钢厂在5月1日到5月15日使用1# 转炉,2#转炉冶炼SPHC1、SS400类钢种。

1#炉采用滑板挡渣,2#炉采用挡渣锥挡渣,以期得出挡渣效果更好的方法。

一、滑板挡渣运行情况滑板挡渣技术是借鉴钢包滑动水口原理,在转炉的出钢口位置安装滑动水口装置,通过滑动滑板和固定滑板之间流钢孔的错位实现挡渣出钢。

常规出钢操作时先将转炉摇到出钢位,在钢水流出之前,钢渣先流出出钢口,导致出钢前期下渣。

滑板挡渣技术可通过在出钢前关闭出钢口滑板,钢水盖过出钢口位置后再打开滑板出钢,做到避免出钢前期下渣;出钢末期发现下渣,快速关闭滑板[2]。

1#转炉自5月1日开始安装滑板并投入使用,初期滑板挡渣使用手动关闭,手动关闭炉次为101炉,挡渣方式上采取挡渣锥与滑板挡渣同时使用;5月4日至5月9日在投入滑板使用101炉后不再使用挡渣锥进行挡渣,滑板挡渣设备关闭操作采取自动与手动并行操作;5月10日开始在滑板挡渣设备关闭操作上只使用自动关闭,至15日为止有6次出钢时下渣检测出现问题导致滑板挡渣自动改手动;从滑板挡渣投入使用至5月15日,滑板挡渣系统共出现故障10次。

底吹转炉钢中渣覆盖层对晶粒细化的作用与优化方法摘要:底吹转炉钢在生产过程中,渣覆盖层的形成对晶粒细化具有重要作用。

本文主要探讨了底吹转炉钢中渣覆盖层对晶粒细化的作用机理,并提出了一些优化方法。

通过适当调整渣覆盖层的成分和性质,可以达到晶粒细化的目的,提高钢材的品质。

一、引言底吹转炉钢是现代钢铁生产过程中的一种重要方式。

在底吹转炉中,渣覆盖层是一个重要的组成部分,它直接与钢液接触并在一定程度上对钢液进行包覆。

渣覆盖层的形成对晶粒细化有着重要的影响,因此研究渣覆盖层对晶粒细化的作用机理及优化方法具有重要的理论和生产意义。

二、渣覆盖层对晶粒细化的作用机理1. 抑制晶粒长大渣覆盖层可以起到抑制晶粒长大的作用。

在底吹转炉中,钢液中的渣覆盖层可以有效地隔绝气体和氧气的接触,降低钢液中的氧含量。

氧是晶粒长大的主要原因之一,通过降低氧含量,渣覆盖层可以抑制晶粒的长大,实现晶粒细化。

2. 吸附金属氧化物渣覆盖层中的氧化物可以吸附钢液中的金属氧化物。

金属氧化物是晶粒长大的孕核物质,通过渣覆盖层的吸附作用,可以将金属氧化物固定在渣覆盖层表面,从而防止其参与晶粒长大的过程,达到晶粒细化的效果。

3. 降低钢液温度渣覆盖层可以通过吸收和排除钢液中的热量,降低钢液的温度。

温度是晶粒长大的另一个重要因素,较高的温度会促使晶粒长大。

通过降低钢液温度,渣覆盖层可以有效地减缓晶粒长大的速度,实现晶粒细化。

三、渣覆盖层的优化方法1. 调整渣覆盖层的成分渣覆盖层的成分对其对晶粒细化的作用具有重要影响。

一般来说,高硅含量和高碱度的渣覆盖层具有更好的晶粒细化效果。

适当增加渣覆盖层中的硅含量和碱度,可以进一步提高晶粒细化效果。

2. 控制渣覆盖层的厚度渣覆盖层的厚度直接影响其对晶粒细化的作用效果。

过厚的渣覆盖层可能会导致渣覆盖层与钢液的接触不充分,从而减弱晶粒细化效果。

因此,在生产过程中,需要精确控制渣覆盖层的厚度,确保其与钢液的良好接触。

3. 提高渣覆盖层的稳定性渣覆盖层的稳定性是保持其对晶粒细化作用的重要条件。

150t转炉滑板挡渣工艺技术应用实践窦楠,付劲光,郭永谦,寿叶红(安阳钢铁股分)摘要介绍了转炉滑板挡渣工艺技术在安钢150t转炉上的应用情形。

应用说明,滑板挡渣技术挡渣成功率高,能有效操纵下渣量,改善钢水纯净度,为开发高附加值品种钢和提高产品质量奠定了基础。

关键词:滑板;挡渣;下渣量0 前言减少转炉出钢下渣不仅能够提高出钢口、钢包耐材寿命,降低精炼工序钢水脱氧、合金化的脱氧剂与合金的消耗,而且能够有效减少钢水回磷现象,降低氧化物夹杂含量,提高钢水清洁度,从而增进产品质量的提升[1]。

转炉出钢下渣分三个时期:转炉倾动至平均38°~50°出前期渣;前期渣以后开始出钢时,钢水的漩涡效应从钢水表面带下的卷渣为进程渣;出钢后期至出钢终止时期的下渣为后期渣。

在下渣量中前期渣约占30%,进程渣约占30%,后期渣约占40%。

目前国内外普遍采纳的挡渣方式有:挡渣帽法、挡渣球法、挡渣塞法、挡渣镖法、气动挡渣法、滑动水口法。

安钢150t转炉于2005年投用以来采纳的是悬挂式挡渣棒技术,尽管该技术在炼钢生产中通过不断地优化改良,取得了必然的挡渣成效,但由于挡渣棒挡渣受钢渣粘度、出钢口侵蚀等因素阻碍,挡渣成效不太理想,无法知足高附加值品种钢开发与提高产品质量的需求,因此对新型挡渣技术———转炉滑板挡渣工艺技术进行了研究与应用,取得了显著成效。

1 存在问题安钢150t转炉采纳的悬挂式挡渣棒技术,是利用挡渣棒的比重介于钢水和熔渣之间的特点使挡渣棒漂浮于出钢口的钢水与熔渣之间,当出钢接近终止时,挡渣棒当即堵住出钢口,阻止熔渣流入钢包[2]。

该技术在炼钢生产进程中,通过持续的优化改良,挡渣成功率达到了90%左右,取得了必然的挡渣成效,但在利用进程中仍存在必然的问题:1) 挡渣棒投放时不行定位,阻碍挡渣成效;2) 在出钢后期受出钢口侵蚀情形的阻碍,挡渣成效不睬想;3) 受钢渣粘度的阻碍,当钢渣粘度较大时,挡渣棒利用成效不睬想;4) 为幸免或减少前期下渣量,出钢时将转炉快速摇到水平位置,容易造成大炉口下渣而烧毁电缆和钢包车电机;5) 挡渣棒挡渣工艺在利用进程中,下渣量一样在100mm左右。

【技术】典型的转炉挡渣方法转炉挡渣出钢能有效地控制钢包下渣量,减少钢渣回磷,并减少脱氧铝的消耗,降低转炉冶炼成本,取得良好的冶金效果,经过多年发展,从最初简单的挡渣球发展到挡渣塞、滑动水口自动挡渣。

具体是:1、挡渣球挡渣是在出钢将结束时,使用机械臂将挡渣球在出钢口上方丢下,挡渣球降落在出钢口后阻断熔渣流入钢包。

挡渣球的形状为球形,其中心一般用铸铁块做骨架,外部包砌耐火泥料,可采用高铝浇注料或镁质浇注料制作,密度一般在4.2-4.5g /cm3。

采取挡渣球挡渣,挡渣效率在60% 左右,合金收得率在85% 左右,钢包下渣厚度在80- 120mm 之间。

2、气动挡渣是利用红外频率范围内钢水和炉渣的辐射不同,一旦出现下渣时会发出警报并启动挡渣器进行挡渣操作。

挡渣时,挡渣塞头部对出钢口进行机械封闭,端部喷射高压气体来防止炉渣流出。

采用气动挡渣,挡渣效率为60- 70%,合金收得率在90% 左右,钢包下渣厚度在70-100mm 之间。

3、滑动水口挡渣转炉出钢口滑动水口挡渣原理类似于钢包滑动水口控流系统,滑动水口挡渣装置安装在转炉出钢口本体外部,通过液压驱动系统和自动挡渣检测系统控制进行自动开启和关闭,实现少渣、无渣出钢的目的。

采用滑动水口挡渣,钢包下渣厚度小于40mm,甚至达到30mm 以下。

4、挡渣塞挡渣挡渣塞的形状为半球状,螺纹钢筋由中心垂直穿过,下部外包耐火材料作为导向杆,上部用于夹持器固定。

在出钢后期,机械臂将挡渣塞导向棒部分插入出钢口,半球部分悬浮于钢水与渣液界面上,当钢水流尽时,半球形部分适时堵住出钢口,从而防止熔渣流入钢包。

因半球体上有导流槽,可以抑制钢水发生涡流卷渣,当挡渣塞本体堵住出钢口后,残钢仍能通过导流槽流至钢包,故提高了钢水收得率。

采用挡渣塞工艺,挡渣效率可以达到90%以上,合金收得率可以达到95% 以上,钢包下渣厚度在40- 70mm 之间。

挡渣锥技术支持资料摘要:1.挡渣锥技术简介2.挡渣锥技术的应用领域3.挡渣锥技术的优势与特点4.挡渣锥技术的发展前景正文:挡渣锥技术是一种在金属冶炼和铸造过程中,通过在炉口或浇注口设置挡渣锥来实现渣液与金属分离的技术。

这种技术广泛应用于钢铁、有色金属、铸造等行业,以提高金属的纯度和质量,减少渣液对金属的影响。

一、挡渣锥技术简介挡渣锥技术起源于古代冶金技术,经过数千年的发展,已经成为现代金属冶炼和铸造过程中不可或缺的重要技术。

挡渣锥通常由耐高温、高熔点的材料制成,如氧化锆、氧化铝等。

它们被设置在炉口或浇注口,以便在金属液流出时阻挡渣液,使渣液与金属液分离,从而提高金属的纯度和质量。

二、挡渣锥技术的应用领域挡渣锥技术在金属冶炼和铸造过程中具有广泛的应用,主要包括以下几个方面:1.钢铁行业:在钢铁冶炼过程中,挡渣锥可以有效地阻挡渣液,防止渣液对钢铁质量产生不良影响。

2.有色金属行业:在有色金属冶炼和铸造过程中,挡渣锥技术同样具有重要作用,可以提高金属的纯度和质量。

3.铸造行业:在铸造过程中,挡渣锥技术可以有效地提高铸件的质量,减少渣液对铸件的影响。

三、挡渣锥技术的优势与特点挡渣锥技术具有以下几个优势和特点:1.高效:挡渣锥技术可以有效地实现渣液与金属液的分离,提高金属的纯度和质量。

2.安全:挡渣锥通常由耐高温、高熔点的材料制成,具有良好的耐热性能和耐腐蚀性能,确保了技术的安全性。

3.可控:挡渣锥可以根据需要进行设计和调整,以满足不同金属冶炼和铸造过程的要求。

4.节能:挡渣锥技术可以减少渣液对金属的影响,降低金属的损耗,从而实现节能降耗。

四、挡渣锥技术的发展前景随着科技的进步和工业发展,挡渣锥技术在未来将继续保持良好的发展前景。

预计在未来,挡渣锥技术将在以下几个方面取得突破:1.材料研究:研发新型高性能的挡渣锥材料,提高挡渣锥的耐热性能和耐腐蚀性能。

2.技术创新:结合现代计算机模拟等技术,不断优化挡渣锥设计,提高其分离效果。

氧气顶吹转炉炼钢挡渣出钢转炉炼钢中,钢水的合金化大都在钢包中进行。

而转炉内的高氧化性炉渣流入钢包会导致钢液与炉渣发生氧化反应,造成合金元素收得率降低,并使钢水产生回磷和夹杂物增多。

同时,炉渣也对钢包内衬产生侵蚀。

特别在钢水进行吹氩等精炼处理时,要求钢包中炉渣(FeO)含量低于2%时才有利提高精炼效果。

挡渣出钢的目的是为了准确地控制钢水成分,有效地减少回磷,提高合金元素的吸收率,减少合金消耗;对于采用钢包作为炉外精炼容器来说,它利于降低钢包耐火材料的侵蚀,明显地提高钢包寿命;也可提高转炉出钢口耐火材料的寿命。

挡渣的方法有挡渣球法、挡渣棒法、挡渣塞法、挡渣帽法、挡渣料法、气动挡渣器法等多种方法,原创图3-8是其中几种方法的示意图。

A 挡渣球挡渣球法是日本新日铁公司研制成功的挡渣方法。

球的密度介于钢水与熔渣的密度之间,临近出钢结束时投到炉内出钢口附近,随钢水液面的降低,挡渣球下沉而堵住出钢口,避免了随之而出的熔渣进入钢包。

挡渣球合理的密度一般为4.2~4.5g/cm3。

挡渣球的形状为球形,其中心一般用铸铁块、生铁屑压合块、小废钢坯等材料做骨架,外部包砌耐火泥料,可采用高铝质耐火混凝土、耐火砖粉为掺和料的高铝钒土耐火混凝土或镁质耐火泥料。

只要满足挡渣的工艺要求,应力求结构简单,成本低廉。

考虑到出钢口受侵蚀变大的问题,挡渣球直径应较出钢口直径稍大,以起到挡渣作用。

挡渣球一般在出钢量达1/2~2/3时投入,挡渣命中率高。

熔渣过粘,可能影响挡渣球挡渣效果。

熔渣粘度大,适当提前投入挡渣球,可提高挡渣命中率。

挡渣塞、挡渣棒的结构和作用与挡渣球一致,只不过外形不同而已。

B 挡渣帽在出钢口外堵以薄钢板制成的锥形挡渣帽,挡住出钢开始时的一次渣。

武钢、邯钢均使用这种方法。

C 气动挡渣器气动挡渣器的原理是在出钢将近结束时,用机械装置从转炉外部用挡渣塞堵住出钢口,并向炉内吹气,防止熔渣流出。

此法西欧奥钢联等厂使用,上钢五厂和首钢也已采用。

转炉挡渣锥用法与原理示例文章篇一:哇塞!同学们,你们知道转炉挡渣锥吗?这玩意儿可神奇啦!咱们先来说说转炉挡渣锥是怎么用的吧。

就好像我们在玩拼图游戏一样,转炉挡渣锥得在合适的时机,被准确地放到转炉里面。

当转炉里的钢水在翻滚、沸腾的时候,转炉挡渣锥就像一个勇敢的小卫士,“嗖”地一下冲进去,把那些不想要的废渣给挡住。

你想想看,如果没有它,那些废渣就会像调皮的孩子一样,到处乱跑,混进钢水里,那可就糟糕啦!那钢水的质量不就大打折扣了吗?那转炉挡渣锥为啥能这么厉害呢?这就不得不提到它的原理啦!它就像是一把神奇的大伞,能够把废渣都挡在外面。

它的形状和材质可都是经过精心设计的哟!比如说它的形状,就像一个尖尖的圆锥,这可不是随便设计的。

这个尖尖的部分,能够更容易地钻进废渣堆里,把废渣和钢水分开。

这就好比我们用勺子挖冰淇淋,尖尖的勺子头是不是更容易插进冰淇淋里呀?还有它的材质,那可都是耐高温、耐磨的好材料。

要不然,在转炉里那么高的温度下,它自己不就先“投降”啦?有一次呀,我在工厂里看到工人叔叔们操作转炉挡渣锥,那场面真是太震撼啦!我忍不住问:“叔叔,这转炉挡渣锥咋这么厉害呢?”叔叔笑着说:“小朋友,这可都是技术的力量呀!”同学们,你们说,要是没有转炉挡渣锥,咱们能有那么好质量的钢水吗?能制造出那么多坚固耐用的东西吗?所以说呀,转炉挡渣锥虽然看起来不起眼,但是作用可大着呢!它就是保证钢水质量的大功臣!示例文章篇二:哇塞!今天我要跟大家讲讲转炉挡渣锥这个神奇的东西!你们知道吗?在钢铁厂里,转炉就像是一个大魔法炉,而转炉挡渣锥就是守护这个魔法炉的小卫士!那它到底是怎么工作的呢?先来说说它的用法吧!每次转炉里的钢水炼得差不多的时候,就要请出我们的挡渣锥啦!工人叔叔们会小心翼翼地把挡渣锥放到转炉的出渣口那里。

这就好像是给一个大口子塞上了一个塞子,不过这个塞子可不一般哟!那它的原理又是什么呢?这就好比是一场激烈的战斗!钢水里有好多杂质,就像是一群捣乱的小怪兽。

出钢挡渣随着用户对钢材质量要求的日益提高,需要不断提高钢水质量。

减少转炉出钢时的下渣量是改善钢水质量的一个重要方面。

在转炉出钢过程中进行有效的挡渣操作,不仅可以减少钢水回磷,提高合金收得率,还能减少钢中夹杂物,提高钢水清洁度,并可减少钢包粘渣,延长钢包使用寿命。

与此同时亦可减少耐材消耗,相应提高转炉出钢口耐火材料的使用寿命,还可为钢水精炼提供良好的条件。

转炉吹炼结束向盛钢桶(钢包)内放出钢水而把氧化渣留在炉内的操作。

出钢时使氧化性渣和钢水分离是炉外精炼的要求。

钢包内的二次精炼适于在还原条件下进行。

采用挡渣出钢,避免出钢带渣对提高炉外精炼效果是重要保证。

出钢时,随着钢水面的下降,当钢水深度低于某一临界值时,在出钢口上方会形成漏斗状的汇流旋涡,部分渣子在钢水出完以前就由出钢口流出,这是渣、钢分离不清的根本原因。

另外摇炉过快,有部分渣子由炉口涌出;但这可通过细心操作而避免。

挡渣出钢技术主要是针对汇流旋涡下渣而开发的。

有挡渣球、挡渣塞、高压气挡渣、挡渣阀门、下渣信号检测等各种方法。

挡渣球挡渣球由耐火材料包裹在铁芯外面制成,其密度大于炉渣而小于钢水,因而能浮在渣钢界面处。

出钢时,当钢水已倾出3/4~4/5时,用特定工具伸入炉内将挡渣球放置于出钢口上方。

钢水临近出完时,旋涡将其推向出钢口,将出钢口堵住而阻挡渣子流出。

(图1)为了提高挡渣球的抗急冷急热性能,提高挡渣效率,又研制了石灰质挡渣球。

先在铁芯外包一层耐火纤维,用于起缓冲作用;球的外壳以白云石、石灰等作原料,用合成树脂或沥青等作黏接剂制造。

挡渣球法成功的关键:一是球的密度恰当,即4.3~4.4g/cm3;二是出钢口维护好,保持圆形;三是放置球的位置对准出钢口。

但由于挡渣球的体形,极易随钢流飘浮而离开出钢口,从而失去挡渣作用。

挡渣出钢挡渣塞将挡渣物制成上为倒锥体下为棒状的塞(图2a)。

由于其形状接近于漏斗形,可配合出钢时的钢水流,故比挡渣球效率高。

有的在挡渣塞上部锥体增加小圆槽而下部改为六角锥形(图2b),以增加抑制旋涡的能力。

转炉滑动水口挡渣出钢工艺的研发与应用福建三钢闽光股份有限公司一炼钢系统(以下简称三钢)拥有100吨转炉两座、LF炉两座、6机6流小方坯机组一台、板坯连铸机两台。

随着三钢产品结构的不断优化调整,转炉钢水的纯净度已经成为部分品种钢开发的限制因素,而如何控制和减少转炉出钢过程中的下渣量是提高钢水纯净度的一个重要环节。

有效的挡渣操作,不仅改善钢水质量、减少钢水回磷、降低钢中夹杂物含量、提高合金的收得率、降低生产成本,而且还可为钢水精炼提供良好的条件。

为此,三钢提出了利用滑动水口结合下渣自动检测的挡渣技术,提高挡渣的成功率,控制下渣量,并用于生产实践。

经过多次改进,目前控渣效果良好。

工作原理分析转炉滑动水口挡渣的工作原理是:在转炉出钢口末端设计闸阀系统,与自动下渣检测系统相结合,通过执行系统,采用液压控制的方式开启或关闭闸板,通过上下闸板之间流钢孔的错位实现挡渣的目的。

挡渣系统由检测、控制和挡渣3部分组成。

在转炉出钢口末端安装滑动水口系统,通过自动下渣检测系统来控制液压滑动水口快速开启或关闭,达到挡渣的目的。

附图所示为挡渣系统示意图。

挡渣系统通过离线安装机构卸载或安装滑板和内水口,检测机构内部的安全性,降低劳动强度,提高机构的使用安全。

新更换滑板机构离线安装后,要在上滑板与内水口接触面涂抹火泥和防黏剂,避免内水口的凸台黏结冷钢,以及清理冷钢过程中的凸台剥落影响安全使用。

技术开发的主要内容挡渣闸阀设计。

三钢采用轮式滑动框的门式机构,主要特点是:闸阀机构在线整体更换,离线更换机构闸板砖及检修调试,减轻劳动强度,缩短更换时间。

工作原理是通过水冷油缸推动轮式滑动框,开启或关闭下闸板,达到出钢和挡渣目的。

由于闸阀机构要能够承受高温烘烤且不易变形,机构本体应选择抗氧化、耐热性较好的钢件。

耐材材质与寿命选用。

耐火材料是转炉出钢口闸阀系统中的关键性材料,其材质的合理选定是出钢口闸阀系统安全使用的重要保证。

出钢口闸阀机构用的耐火材料由出钢口砖、内水口砖、内闸板砖、外闸板砖和外水口砖5块砖组成,同时砖与砖间采用凹凸连接方式。

浅谈转炉滑板挡渣出钢技术随着我国国民经济的发展,对钢材的消费结构正在发生变化,加之众多企业日益关注转炉生产特殊钢,这些都对低成本生产高洁净度钢水提出了越来越高的要求。

就转炉炼钢生产企业而言,为生产IF钢(超低碳钢)、石油管线钢、硅钢、轴承钢、弹簧钢等高附加值产品,减少转炉出钢时的下渣量是提高钢水洁净度,从而提高转炉钢产品的质量和档次,降低其生产成本最有效的途径。

转炉挡渣出钢技术方法一、转炉挡渣出钢“提质降耗”在转炉炼钢生产中,炉内冶炼时产生大量熔融状态的炉渣。

这些炉渣会随着转炉的出钢流入钢包中,进而影响钢包耐火材料的寿命;造成钢水回硫、回磷,影响钢水质量;增加炉后铁合金的消耗,增加后续工序合成渣的用量,延长精炼工序处理时间。

因此,在转炉出钢时,应采用挡渣出钢技术以严格控制转炉的下渣量。

自1970年日本新日铁发明了挡渣球以来,为了提高转炉出钢过程的挡渣效果,减少下渣量,国内外有关工作者在挡渣技术方面进行了大量的探索,相继发明了挡渣球法、挡渣塞法、挡渣料法、滑板法、气动挡渣法、出钢口吹气干扰涡流法等几十种挡渣方法,并结合炼钢生产实际情况不断加以改进,挡渣效果逐渐优化。

实践证明,转炉出钢口滑动水口挡渣技术以机械或液压方式开启或关闭出钢口,以达到挡渣目的,可以有效控制前期和后期下渣,挡渣成功率可以达到100%,相对其他挡渣技术,挡渣效果最优。

二、转炉出钢口滑动水口应合理选材转炉出钢口内水口:铝锆碳质性能较优。

考虑到转炉的特殊冶炼环境,目前市场上转炉出钢口内水口材质主要以不烧镁碳质为主,其成分大体类似于转炉出钢口砖,其使用寿命在30炉~80炉。

已有科研工作者开始尝试研究镶嵌氧化锆复合内水口,其使用寿命有望达到120炉以上,甚至与转炉出钢口耐火砖同步。

有研究曾将不烧铝锆碳材质的内水口与不烧镁碳材质的内水口在某钢企120吨转炉进行使用对比,结果发现相同使用寿命的情况下,铝锆碳质内水口使用效果明显好于镁碳质的内水口,主要表现在扩孔小且均匀,用后子母口端面放射状裂纹相对少而小。

转炉炼钢生产中挡渣塞的妙用

在转炉炼钢生产中,炉内冶炼时产生大量的熔融状态的钢渣。

钢渣的化学成分复杂,特别是钢渣夹杂的硫、磷元素对钢的质量影响极大。

在钢水冶炼完毕出钢时,要严格控制随钢水流入钢包中的钢渣量。

为此通常采用挡渣出钢铁工艺,以防止在以后的工艺过程中硫、磷有害成份重新渗透到钢水,造成炼钢工艺中常说的“回磷”等,从而影响钢坯质量。

为提高产品质量,实现“洁净钢”生产,采用挡渣出钢工艺是至为重要的环节。

产品材质:高铝质、镁砂、氧化铝

产品作用:挡渣塞能有效地阻止熔渣进入钢流。

塞头上有沟槽,炉内剩余钢水可通过沟槽流出,钢渣则被挡在炉内,能有效的降低出钢过程钢水的渣含量,满足挡渣出钢的需要。

耐火黏土产品有多种形式,其基本质量要求是氧化铝高于38%(通常为42-47%)以及低铁低碱金属含量。

这些产品可不煅烧或经煅烧,并包括高性能煅烧产品如莫来石。

耐火黏土产品有多种形式,其基本质量要求是氧化铝高于38%(通常为42-47%)以及低铁低碱金属含量。

这些产品可不煅烧或经煅烧,并包括高性能煅烧产品如莫来石。

耐火黏土(refractory clays)用于定形(shaped)和不定形(整体成形——monolithic)耐火材料的生产。

砖(brick)产品包括耐火黏土砖(fire clay bricks),如高炉阻隔砖(checker bricks)和高氧化铝砖(high alumina bricks),如用于水平感应电炉和垂直感应电炉衬里的支撑砖。

在无定形料部门,有多种产品消费,如耐火黏土、超负荷用塑性料、高氧化铝塑料、耐火黏土和高氧化铝浇注料等。

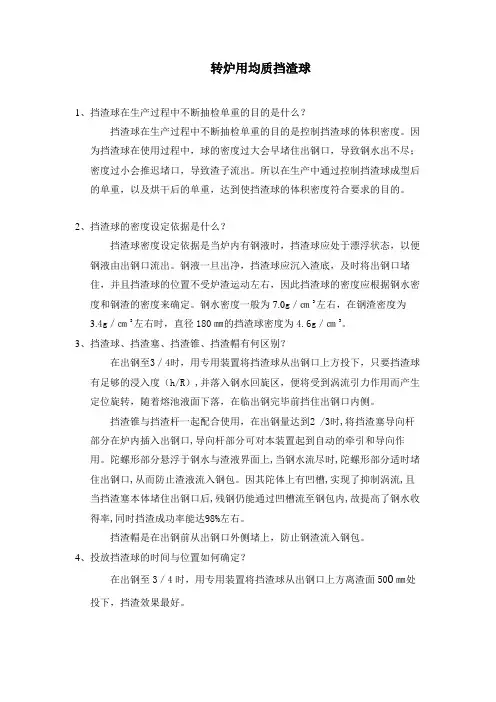

挡渣塞理化指标

项目DZS-F DZQ-4

化学成分%≥SiO23060

110C*16h 3.2 4.0

体积密度

(g/cm3)≥

110C*16h45

抗折强度(MPa)

≥

110C*16h3015

耐压强度(MPa)

≥

线变化率%110C*16h±0.4±0.2。