酸性水汽提技术

- 格式:docx

- 大小:73.27 KB

- 文档页数:7

汽提法酸性水处理技术的发展摘要:炼油厂酸性水来自常减压、催化裂化、焦化和油品加氢过程,含有硫化氢、氨、油、酚、氰、悬浮物等污染物,早期采用的汽提处理方法大多为常压汽提法,目前以单塔加压侧线抽出汽提工艺和双塔加压汽提工艺为主,本文详细介绍了汽提工艺原理和这两种工艺,随着酸性水处理技术的不断研究和发展,将有更多的酸性水处理技术供选择。

关键词:酸性水;汽提法;工艺原理;单塔加压侧线抽出;双塔加压引言炼油厂加工含硫原油时,经过一次、二次加工装置都要产生并排出酸性水,这些酸性水不仅含有较多的硫化物和氨氮,同时,含有酚、氰化物和油份等污染物,不能直接排至污水处理场,必须经过处理,才能保证污水处理场的正常运转及符合排出厂外污水的标准。

然而,制约处理工艺的选择和污水处理场的占地面积、投资及操作费用的关键因素是酸性水量,因此,要保证环保效益和经济效益同步,就需要根据实际情况选择合适的酸性水处理技术。

1 酸性水的来源及性质一般来说,炼油厂酸性水是指炼油厂常减压、催化裂化、焦化、加氢裂解等加工装置中塔顶油水分离器、富气水洗、液态烃水洗、液态烃储罐脱水以及叠合汽油水洗等单元的排水,这部分污水的排水量比较小,一般占全厂污水的10% ~ 20%左右,但污水中的硫化物和氨氮浓度较高,一般约占全厂污水中硫含量的90%以上,因而也叫含硫污水。

表1 列出了一些酸性水排放性状。

表1 不同原油、不同加工装置酸性水排放性状[1-3] (mg/L)由表1 可知,酸性水中硫化物和氨浓度随原油种类和加工装置不同而变化。

总体来说,原油中含硫含氮量越高,酸性水中硫化物和氨浓度越高;按加工装置来分,酸性水中硫化物和氨浓度从高到低大致为:加氢裂化、加氢精制> 焦化、催化裂化> 常、减压酸性水经汽提装置处理后的水称净化水。

国内炼油厂污水处理场一般对净化水的质量要求为硫化氢和氨分别不大于50mg/L和100mg/L [4]。

因此,催化裂化、延迟焦化和加氢装置(甚至有的常减压蒸馏装置)的含硫污水,都必须经过处理才能排至污水处理场。

酸性水汽提工艺流程英文回答:The process of acid gas removal involves several steps to separate and capture acidic gases, such as carbon dioxide (CO2) and hydrogen sulfide (H2S), from natural gas or other industrial processes. One commonly used technology for acid gas removal is the acid gas removal unit (AGRU), which typically consists of an absorber, a regenerator, and a solvent circulation system.In the absorber, the natural gas or process gas is brought into contact with a solvent, such as amines, which have a high affinity for acid gases. The acid gases, including CO2 and H2S, are absorbed by the solvent while the remaining gases, such as methane, are allowed to pass through. This selective absorption process helps separate the acid gases from the natural gas stream.After the acid gases are absorbed by the solvent, therich solvent is then sent to the regenerator. In the regenerator, the solvent is heated, causing the acid gases to be released from the solvent. The released acid gases, along with any impurities, are then separated and sent for further treatment or disposal. The regenerated solvent, which is now free of acid gases, is returned to the absorber for another cycle of gas treatment.The solvent circulation system plays a crucial role in maintaining the efficiency of the acid gas removal process. It ensures the continuous supply of fresh solvent to the absorber and the removal of acid gases from the rich solvent in the regenerator. This circulation system typically includes pumps, heat exchangers, and other equipment to facilitate the movement and treatment of the solvent.Overall, the acid gas removal process is essential in various industries to meet environmental regulations and improve the quality of natural gas. It helps reduce the emission of greenhouse gases, such as CO2, and removes harmful gases, like H2S, that can cause corrosion andhealth hazards.中文回答:酸性水汽提工艺流程涉及多个步骤,以分离和捕获天然气或其他工业过程中的酸性气体,如二氧化碳(CO2)和硫化氢(H2S)。

第一章酸性水汽提装置概述第一节工艺设计说明1.1设计规模装置建成后为连续生产,年开工按8000小时计,设计规模为50T/H,装置设计弹性范围为0.6-1.2。

1.2工艺技术特点采用单塔汽提工艺技术,流程简单,操作方便,能耗低,酸性水经过净化,可以达到回用指标,送至其它装置回用。

1.3原料及产品1.3.1原料酸性水汽提装置原料来源于两套常减压装置及两套催化装置及新建的延迟焦化装置、加氢精制装置、硫磺回收装置的酸性水。

现有及新建装置酸性水情况1.3.2产品产品为净化水及酸性气。

产品质量控制指标1.4装置主要操作条件酸性水汽提塔(C-2511):1.5装置物料平衡1.6.1装置给水水量1.6.2装置排水水量1.6.3蒸汽耗量及回收冷凝水量1.6.4净化空气耗量1.6.6装置能耗及能耗指标全年能耗:22492.8×104MJ全年酸性水处理量:40×104T单位计算能耗:562.32 MJ/T酸性水1.6.7汽提装置主要生产控制分析项目表第二节酸性水汽提工艺原理及流程简述2.1 工艺原理在炼油厂一、二次加工过程中,原料中的含硫、含氮化合物由于受热分解,生成一定的氨和硫化氢及其它物质,污染油品并产生含硫含氮污水,直接排放将会造成严重污染,因此需对此污水进行处理,并回收硫和氨。

含硫含氮污水在进入污水处理场之前,需对其中的硫和氮化物含量严格控制,否则将对污水处理场的微生物系统造成冲击,使污水场处理水排放不达标,造成环境污染,影响企业的经济效益和社会效益。

因此含硫含氮污水需经汽提处理,使污水中的NH3-N < 80ppm,硫化氢< 30ppm才能进入污水场进行下一步的处理。

酸性水汽提装置就是利用酸性水中的H2S、CO2、NH3、H2O的相对挥发度不同,用蒸汽作为热源,把挥发性的H2S、CO2、NH3从污水中汽提出去,从而将污水净化,并分离提取氨和硫化氢的一种装置。

2.2工艺流程简述各装置酸性水混合后进入酸性水汽提装置的原料水脱气罐(D-2511),脱出溶于酸性水的轻烃组份至低压瓦斯管网。

酸性水汽提酸性水汽提装置操作规程一、酸性水汽提装置概述本装置是由青岛英派尔化学工程有限公司设计的处理量为50t/h单塔汽提装置,年开工时数为8000h。

将全厂的含硫污水处理掉。

该装置的作用为净化污水,回收[wiki]化工[/wiki]资源,减轻大气污染,化害为利,变废为宝,造福人类,是环保必不可少的一项工程。

该装置的作用是对常减压、重油催化、加[wiki]氢[/wiki]、焦化的含硫污水,利用高温蒸汽进行加温加压气体分离,使水质得以净化主力后排放,同时提取氨气、氨水和酸性气。

其产品净化水可以作为催化分馏塔顶及常减压装置电脱盐注水使用,氨水可做农肥使用,酸性气可做硫磺装置的原料。

本装置的工艺特点:采用单塔加压侧线抽出汽提流程。

经过装置处理后的净化水的各种排放指标均符合国家标准,且该装置具有耗能低,占地面积小,流程简单,[wiki]设备[/wiki]少,操作方面方便而又经济的特点,是我国目前正积极推广的一套先进装置。

二、产品及副产品说明1、产品净化水:硫化氢含量不大于50*10-6 (质量分数),氨氮含量不大于100*10-6 (质量分数)。

净化水可以作催化分馏塔顶及常减压装置电脱盐注水使用。

2、副产品2.1、硫化氢(H2S)含量大于85[wiki]%[/wiki](体积分数),氨含量小于2%(体积分数)。

2.1.1物理性质硫化氢是一种无色具有臭鸡蛋气味的剧毒气体,空气中含有微量的硫化氢就会使人感到头疼、头晕、恶心。

空气中含量达0.145kg/m3 时,吸入一口即可致死;达到0.00093 kg/m3 至0.000154 kg/m3 时,一分钟内可引起人体急性中毒。

硫化氢的分子量为:34.09;比重为1.1906;密度为1.539 kg/m3 ,自燃点为246℃(在空气中),[wiki]爆炸[/wiki]极限为4.33%-45.5%(体积分数),在水中的溶解度标准状况下,1体积水溶解2.6体积的硫化氢气体,其[wiki]沸点[/wiki]为-60.2℃。

酸性⽔汽提操作规程最终版解读第⼀章酸性⽔汽提装置概述第⼀节⼯艺设计说明1.1设计规模装置建成后为连续⽣产,年开⼯按8000⼩时计,设计规模为50T/H,装置设计弹性范围为0.6-1.2。

1.2⼯艺技术特点采⽤单塔汽提⼯艺技术,流程简单,操作⽅便,能耗低,酸性⽔经过净化,可以达到回⽤指标,送⾄其它装置回⽤。

1.3原料及产品1.3.1原料酸性⽔汽提装置原料来源于两套常减压装置及两套催化装置及新建的延迟焦化装置、加氢精制装置、硫磺回收装置的酸性⽔。

现有及新建装置酸性⽔情况1.3.2产品产品为净化⽔及酸性⽓。

产品质量控制指标1.4装置主要操作条件酸性⽔汽提塔(C-2511):1.5装置物料平衡1.6.1装置给⽔⽔量1.6.2装置排⽔⽔量1.6.3蒸汽耗量及回收冷凝⽔量1.6.4净化空⽓耗量1.6.6装置能耗及能耗指标全年能耗:22492.8×104MJ全年酸性⽔处理量:40×104T单位计算能耗:562.32 MJ/T酸性⽔1.6.7汽提装置主要⽣产控制分析项⽬表第⼆节酸性⽔汽提⼯艺原理及流程简述2.1 ⼯艺原理在炼油⼚⼀、⼆次加⼯过程中,原料中的含硫、含氮化合物由于受热分解,⽣成⼀定的氨和硫化氢及其它物质,污染油品并产⽣含硫含氮污⽔,直接排放将会造成严重污染,因此需对此污⽔进⾏处理,并回收硫和氨。

含硫含氮污⽔在进⼊污⽔处理场之前,需对其中的硫和氮化物含量严格控制,否则将对污⽔处理场的微⽣物系统造成冲击,使污⽔场处理⽔排放不达标,造成环境污染,影响企业的经济效益和社会效益。

因此含硫含氮污⽔需经汽提处理,使污⽔中的NH3-N < 80ppm,硫化氢< 30ppm 才能进⼊污⽔场进⾏下⼀步的处理。

酸性⽔汽提装置就是利⽤酸性⽔中的H2S、CO2、NH3、H2O的相对挥发度不同,⽤蒸汽作为热源,把挥发性的H2S、CO2、NH3从污⽔中汽提出去,从⽽将污⽔净化,并分离提取氨和硫化氢的⼀种装置。

酸性水汽提技术一、酸性水的来源及性质酸性水来源及性质见下表:产品酸性气主要组成:富含H2S、CO2气体。

净化水产品指标:H2S≤10PPm,NH3≤100PPm。

液氨产品规格:NH3不小于99.6wt%,H2S不大于2 ppm,H2O不大于0.2wt%。

产品流向酸性气至硫化回收装置。

液氨送至氨法脱硫或作为产品。

合格的净化水返回粉煤气化装置回用。

二、工艺原理及流程规模为2×150吨/小时1.工艺原理及流程汽提原理:酸性水所含有害物质中以氨、硫化氢、二氧化碳为主。

汽提法以脱除和回收氨和硫化氢为主要目的。

NH3-H2S-H2O三元体系是化学平衡、电离平衡和相平衡共存的复杂体系。

氨、硫化氢和水都是挥发性弱电解质,能互相起化学反应,并能电离成离子:氨和硫化氢能不同程度的溶解于水。

•NH3+ H2O → NH4++ OH-硫化氢在水中也有少许电离:H2S → H++ HS- 2—1—2 当氨和硫化氢同时存在水中时,则生成硫氢化铵,它是弱酸和弱碱生成的盐,在水中被大量水解又重新生成游离的氨和硫化氢分子,即:NH4++ HS-→ (NH3+H2S)液 2—1—3在液相的游离氨和硫化氢分子又与气相中的氨和硫化氢呈相平衡:(NH3+H2S)液→ (NH3+H2S)气2—1—4结合(3)和(4)可写为:NH4++HS-(即NH4HS) →(NH3+H2S)液→(NH3+H2S)气2—1—5图NH3-H2S-H2O三元体系示意图污水中有大量的二氧化碳,它也能溶解于水,但溶解度比硫化氢更小,在同样温度下,它的蒸汽压也比硫化氢大,因而相比挥发度也比硫化氢大,所以它比氨和硫化氢更容易汽提出来。

因此,对污水净化而言,二氧化碳的存在并无影响,但是,值得指出的是:二氧化碳的存在,特别是在低温条件下,会与氨作用生成胺基甲酸铵。

2NH3(g) + CO2(g) = NH2CO2NH4(s) 2—1—6它是一种难溶的盐,会造成管道和阀门堵塞。

单塔侧线流程汽提塔测线温度要控制大于138℃,•重要目的就是要避免生成胺基甲酸铵、硫氢化氨等结晶堵塞。

结晶原理:酸性水经过汽提之后,可以得到纯度为百分之九十九以上的氨气。

一般含有百分之一左右的硫化氢和其它杂质(如酚、氰、二氧化碳、水等),如要将它制成液氨,以提供化工原料或在炼厂内部供制备催化剂及作冷冻剂等用。

就需要把所得的氨气进行压缩。

由于氨气中含有硫化氢和其它杂质,一方面会造成设备腐蚀,致使设备、机械难以连续运转;另一方面,在液氨中残存一部分硫化氢,直接影响到液氨的质量和它的再利用。

为了保护环境,更有效地利用资源,我国自行开发了这套新工艺。

并已应用到工业上取得成功。

实践证明,本工艺在技术上是可行的,•流程也简单,操作上方便、经济,所得产品纯度也符合要求。

根据一般的化学知识,氨和硫化氢可以结合生成硫氢化铵,硫化铵两种产物,这两种产物的比例因侧线来的氨气组成而异,当氨气大量过剩时,其生成物主要以硫氢化铵形式出现,硫氢化铵和硫化铵在一定的条件下,在氨和硫化氢共存时,即可得到它的生成的结晶物。

随着温度的降低,这种结晶析出物就愈来愈多。

•而且当冷却结晶温度小于7℃时,其结果去除硫化氢的效果在80%以上。

根据有关资料提供结果和热力学公式计算结果表明,•温度从0℃变化到40℃,氨和硫化氢生成硫化铵这个反应的平衡常数,随温度的变化不大。

因此,该过程的主要控制因素是气固两相共存的物理过程,从实验中可知,一旦温度降低,结晶物的形成是很迅速的。

这就说明结晶速度是很快的。

另外根据从结晶物的外观可以推断,大部分白色结晶物是硫氢化铵,还有一些黄色油状物质主要是(NH4)2 S;(NH4)2S.n.NH4HS;(NH4)2S.2NH3;H2S(NH3)4;(NH4)2S.4MNH3,还需指出的是:•因气体从40℃左右降至7℃以下,尚有一部分水蒸汽也同时被冷凝下来,同结晶物共生在一起,因此,该过程对结晶温度的控制是极为关键的。

经过多年的生产实践和不断摸索,总结出无论那一种氨精制工艺,操作温度对H2S脱除率的影响最大,温度越低,脱除率越高,因而各厂的操作温度都从国外专利中的7℃降至目前采用的-10℃~0℃,为此各厂还开发了不同的降温措施。

吸附过程基本原理:从化学平衡和相平衡的角度来看,冷却结晶过程不可能把氨气中的硫化氢全部去掉,根据资料介绍,硫氢化铵的蒸汽压是随温度的升高而迅速增加的,为了进一步除去氨中残有的硫化氢,我们采用吸附剂对冷却结晶后的氨气进行处理,使氨气中残存的硫化氢得到进一步去除。

吸附原理是将液体混合物经过多孔性固体物质时,其中所含的一种或数种组份的分子、原子或离子能自动地附着在固体表面上,以达到分离的目的。

多孔性固体物质能将介质的分子或原子或离子吸附到自己的表面上。

这是因为处在固体表面的质点受到相内质点的拉力,所处的力场是不平衡的,具有过剩的能量,这些不平衡的力场由于吸附作用可得到某种程度的补偿,从而使固体的表面自由焓降低。

在生产上,由于吸附操作具有选择性高的特点,它能分离其他过程难以分离的混合物,同时由于吸附速度一般较快,吸附作用可以进行得相对完全,故在氨精制系统选择适当的吸附剂,用以清除浓度很低的无用组分HS,而得到纯度高2的气氨。

而吸附剂的吸附量与冷却结晶后的氨气浓度、吸附速度、气体流速、吸附剂含水量、再生的程度等因素有关。

吸附剂对硫化氢的吸附量随温度的升高而明显下降,实验证明:温度控制在40℃以下为宜。

吸附剂含水量影响硫化氢的吸附,实验证明,吸附剂含水量大于2%时,则它对硫化氢的吸附量明显下降。

再生程度影响吸附量。

再生程度的好坏说明再生后吸附剂的含水含硫化氢量多少,从而知道它对硫化氢吸附的影响。

吸附分化学吸附和物理吸附。

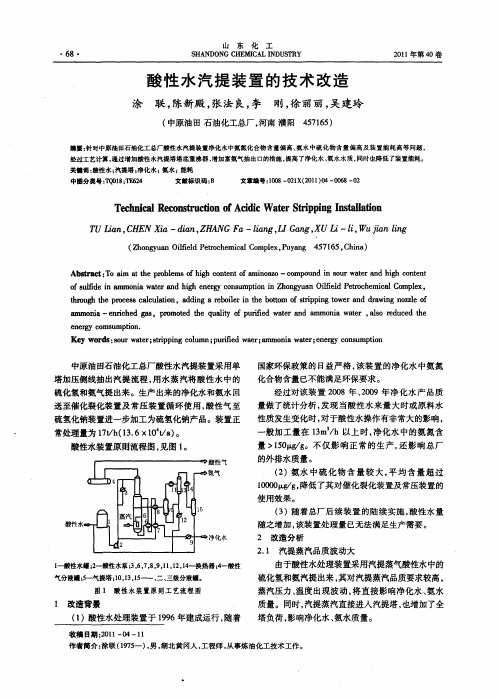

化学吸附剂油ZnO,物理吸附剂有Al2O3.2. 工艺流程简述 (汽提+氨精制)图2-1-2 单塔加压侧线抽出汽提示意流程1-原料水罐;2-原料水泵;3-汽提塔;4、6、8-换热器;5-一级分凝罐;7-二级分凝罐;9-三级分凝罐;10-结晶罐;11-吸附塔;12-沉降罐;13-氨压缩机;14-液氨贮罐图2-1-3 双塔加压汽提示意流程1-硫化氢汽提塔;2-氨汽提塔;3-回流罐;4、5-重沸器;6、7-换热器;8-冷凝冷却器汽提部分:自装置外来的酸性水混合后进入酸性水脱气罐,在低压控制下脱除水中含烃及H2S油气,含H2S油气排至系统火炬气柜进行回收;脱气脱油后的酸性水经液位调节控制后,经脱气罐底泵送入酸性水罐进行沉降脱油。

酸性水脱气罐底的酸性水由脱气罐底泵送入酸性水储罐,在此长时间静置以隔去水中大部分油,罐顶设安全水封罐和尾气脱硫系统,正常情况下酸性水贮罐中继续脱出的含H2S气体经尾气脱硫系统中装有的尾气脱臭剂脱除H2S后,排至大气。

已静置除油后的酸性水经除油泵升压送至除油器进一步除油,除油后的酸性水经酸洗水泵分为冷进料和热进料两股进入汽提塔。

其中,冷进料经过原料水冷却器后,温度降至40℃,在经由流量调节控制后进入汽提塔顶部;热进料经由流量调节控制后与原料水-氨气凝液换热器、富氨气-原料水换热器及原料水-净化水换热器换热至150℃进入汽提塔第四十四层塔板。

酸性水在汽提塔中自上而下流动,由汽提塔底重沸器汽提后,H2S和NH3组份自酸性水中逸出,由下而上从塔顶分出。

塔顶抽出来的酸性气经酸性气分液罐去下游装置处理。

塔侧第二十五层塔板上抽出的富氨气经过富氨气-原料水换热器、富氨气一级分液罐、富氨气二级冷凝器、富氨气二级分液罐、富氨气三级冷凝器及富氨气三级分液罐将温度降至38℃后进入氨精制部分。

塔底液体经重沸器加热后返回汽提塔,气体在塔内参与传质,液体作为净化水经原料水-净化水换热器换热到130℃左右,返回上游装置回用,或经空冷冷却至50℃送至污水处理厂集中处理。

1.0MPa汽提蒸汽由系统管网来,经流量控制调节后作重沸器的热源。

氨精制部分:来自酸性水汽提三级分凝后的粗氨气,进入氨精制塔,氨精制塔温度由液氨贮罐来的液氨蒸发降温,以维持-10~0℃的操作温度,以脱除氨气中的硫化氢,含硫氨水间断排入酸性水汽提的原料水罐,塔顶氨气经分液后进入脱硫吸附器进一步精脱硫,再经氨气过滤罐后进入氨压机。

压缩机出口的氨气经氨油分离器分油,氨冷凝器冷凝后,液氨自流进入液氨贮罐贮存,产品液氨定期用液氨泵送出装置,或在装置边界处进行装瓶。

两台脱硫吸附器采用既可并联使用,也可串联使用的操作方式。

当氨精制系统中液氨贮罐出现紧急事故时,液氨可通过紧急泄氨器用生产用水稀释后,排至酸性水汽提的原料水罐。

3.2 主要操作条件三、安全与环保氨强吸水能力,对咽喉、眼睛刺激大。