FANUC 0i加工中心添加旋转工作台实例

- 格式:doc

- 大小:72.00 KB

- 文档页数:5

操作説明書加工中心系统操作说明书B-64304CM-2/02FANUC Series 0+-MODEL DFANUC Series 0+ Mate-MODEL D·本说明书的任何内容不得以任何方式复制。

·本机的外观和规格会随着改进而有所变更。

本说明书中所载的商品,内置有基于《外汇及对外贸易法》管制的软件。

因此,在出口本商品时,必须得到该法律的准许。

我们试图在本说明书中描述尽可能多的情况。

然而,对于那些不必做的和不可能做的情况,由于存在各种可能性,我们没有描述。

因此,对于那些在说明书中没有特别描述的情况,可以视为“不可能”的情况。

本说明书中记载有我公司产品以外的程序名称和设备名称,它们包含在各制造商的注册商标中。

但是,正文中在某些情况下并没有标注®和TM标记。

B-64304CM-2/02为了安全使用为了安全使用为了更加安全地使用CNC装置附带的机床(以下简称“机床”,“为了安全使用”描述与CNC装置相关的安装注意事项。

用户所使用的某些CNC装置虽然没有相对应的功能,但已经标上了不相符的注意事项,用户在阅读时可以忽略。

有关机床的安全注意事项,请参阅机床制造商提供的说明书。

凡是编写机床程序和进行机床操作的作业人员,必须在充分理解机床制造商提供的说明书和本说明书的内容后再使用。

目录警告、注意和注释............................................................................................................................................ ............................s-1 一般警告和注意............................................................................................................................................ ................................s-1 与编程有关的警告和注意............................................................................................................................................ ................s-2 与操作有关的警告和注意............................................................................................................................................ ................s-3 与日常维修有关的警告............................................................................................................................................ ....................s-4警告、注意和注释本说明书包括保证操作人员人身安全以及防止机床损坏的有关安全的注意事项,并根据它们在安全方面的重要程度,在正文中以“警告”和“注意”来叙述。

FANUC系统加工中心编程与操作实例教学要求:1.了解加工中心的分类及特点;掌握机床坐标系和工作坐标系的建立原则和方法。

2.掌握加工中心常用指令(FANUC系统)。

3.掌握固定循环的应用(FANUC系统)。

4.掌握宏程序的格式及应用。

5.掌握加工中心的操作。

6.运用数控编程的知识,进行零件加工工艺分析,完成典型零件的加工程序编制。

2.教学内容:⌝加工中心概述⌝FANUC系统加工中心常用指令⌝常用指令的综合应用⌝典型零件的加工⌝宏程序的应用⌝FANUC系统加工中心的操作第一节加工中心概述一、加工中心种类1.立式加工中心2.卧式加工中心3.立卧加工中心二、数控加工中心工具及辅助设备1.数控回转工作台和数控分度工作台(1)数控回转工作台(2)数控分度工作台2.常用工具。

(1)对刀器(2)找正器(3)光学数显对刀仪三、数控加工中心1.刀柄及刀具系统(1)刀柄(2)刀具系统加工中心常用的铣刀有面铣刀、立铣刀两种,也可用锯片铣刀、三刃面铣刀等2.镗铣加工中心刀库(1)刀库类型加工中心常用的有盘式和链式刀库两种。

(2)选刀方式常用的选刀方式有顺序选刀方式、光电识别选刀方式两种。

第二节FANUC系统加工中心常用指令一、G代码命令1.绝对值坐标指令G90和增量值坐标指令G912.平面选择指令G17、G18、G193.快速点定位G00指令,直线插补G01指令例1使用G00、G01指令,使刀具按如图2-24所示的路径进给。

图2-24 G00、G01指令的使用程序:O0001;G90G54G00X20.0Y20.0;G01Y50.0F50;X50.0;Y20.0;X20.0;G00X0Y0;…4.圆弧插补指令G02、G03例2完成图2-25所示加工路径程序编制(刀具现位于A点上方,只进行轨迹运动)。

图2-25程序:O0002;G90G54G00X0Y25.0;G02X25.0Y0I0J-25.0;A—B点G02X0Y-25.0I-25.0J0;B—C点G02X-25.0Y0I0J25.0;C—D点G02X0Y25.0I25.0J0;D—A点或:G90G54G00X0Y25.0;G02X0Y25.0I0J-25.0;A—A点整圆5.自动原点返回(G28/G30)6.暂停指令G047.刀具半径补偿功能(G40/G41/G42)格式G41G0/G01X_Y_D_;G42G0/G01X_Y_D_;G40G0/G01X_Y_Z_;8.刀具长度补偿实现这种功能的G代码是G43、G44、G49。

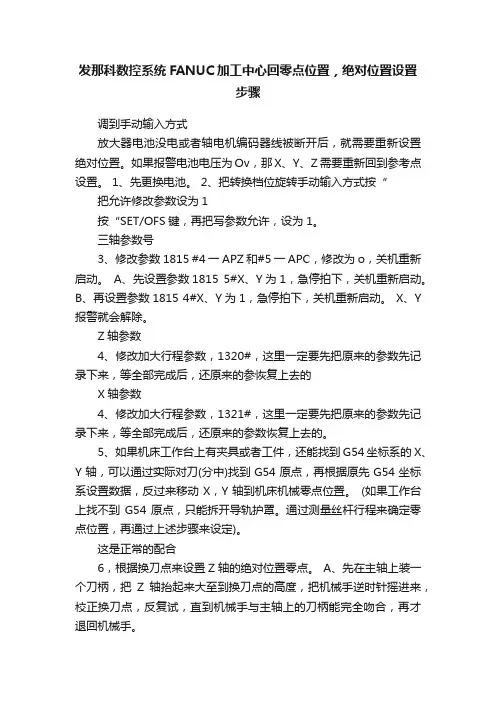

FANUC0i M三轴立式加工中心第一章数控系统面板1.1 数控系统面板1.2 键盘说明:替换键、:删除键1.3 功能键和软键功能键用来选择将要显示的屏幕画面。

按下功能键之后再按下与屏幕文字相对的软键,就可以选择与所选功能相关的屏幕。

1.3.1 功能键:按下这一键以显示位置屏幕。

:按下这一键以显示程序屏幕。

:按下这一键以显示偏置/设置(SETTING)屏幕。

:按下这一键以显示系统屏幕。

:按下这一键以显示信息屏幕:按下这一键以显示用户宏屏幕。

1.3.2软键要显示一个更详细的屏幕,可以在按下功能键后按软键。

最左侧带有向左箭头的软键为菜单返回键,最右侧带有向右箭头的软键为菜单继续键。

1.4 输入缓冲区当按下一个地址或数字键时,与该键相应的字符就立即被送入输入缓冲区。

输入缓冲区的内容显示在CRT屏幕的底部。

为了标明这是键盘输入的数据,在该字符前面会立即显示一个符号“>”。

在输入数据的末尾显示一个符号“_”标明下一个输入字符的位置(如下图)。

为了输入同一个键上右下方的字符,首先按下键,然后按下需要输入的键就可以了。

例如要输入字母P,首先按下键,这时shift 键变为红色,然后按下键,缓冲区内就可显示字母P 。

再按一下键,shift键恢复成原来颜色,表明此时不能输入右下方字符。

按下键可取消缓冲区最后输入的字符或者符号。

1.5机床操作面板1.6 手轮面板`'第二章通电开机进入系统后的第一件事是接通系统电源。

操作步骤如下:1.按下机床面板上的系统启动键,接通电源,显示屏由原先的黑屏变为有文字显示,电源指示灯亮。

2.按急停键,使急停键抬起。

3.这时系统完成上电复位,可以进行后面各章的操作。

第三章手动操作3.1手动返回参考点1.按下返回参考点键;2.按下X键,再按下+键,X轴返回参考点,同时X原点灯亮;3.依上述方法,依此按下Y键、+键、Z键、+键,Y、Z轴返回参考点,同时Y、Z原点灯亮。

3.2手动连续进给1.按下“连续点动”按键,系统处于连续点动运行方式;2.选择进给速度;3.按下X键(指示灯亮),再按住+键或-键,X轴产生正向或负向连续移动;松开+键或-键,X轴减速停止;4.依同样方法,按下Y键,再按住+键或-键,或按下Z键,再按住+键或-键,使Y、Z轴产生正向或负向连续移动。

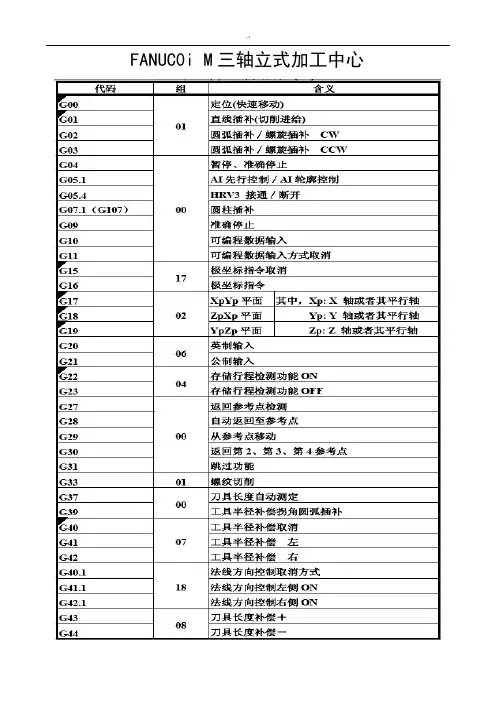

.word版数控加工仿真系统FANUC0I2.1 选择机床如图2-1-1点击菜单“机床/选择机床…〞,在选择机床对话框中,控制系统选择FANUC,机床类型选择立式铣床,按确定按钮,此时界面如图2-1-2所示。

图2-1-1图2-1-2机床回零点击启动按钮,此时机床电机和伺服控制的指示灯变亮。

检查急停按钮是否松开至状态,假设未松开,点击急停按钮,将其松开。

检查操作面板上回原点指示灯是否亮,假设指示灯亮,那么已进入回原点模式;假.word 版设指示灯不亮,那么点击按钮,转入回原点模式。

在回原点模式下,先将X 轴回原点,点击操作面板上的按钮,使X 轴方向移动指示灯变亮,点击,此时X 轴将回原点,X 轴回原点灯变亮,CRT 上的X 坐标变为“0.000〞。

同样,再分别点击Y 轴,Z 轴方向移动按钮,,使指示灯变亮,点击,此时Y 轴,Z 轴将回原点,Y 轴,Z 轴回原点灯变亮,。

此时CRT 界面如图2-2-1所示。

图2-2-12.3安装零件点击菜单“零件/定义毛坯…〞,在定义毛坯对话框〔如图2-3-1〕中将零件尺寸改为高14mm 、长和宽240mm ,名字为缺省值“毛坯1〞,并按确定按钮。

点击菜单“零件/安装夹具…〞,在选择夹具对话框〔如图2-3-2〕中,选择零件栏中选取“毛坯1〞,选择夹具栏中选取“工艺板〞,夹具尺寸用缺省值,并按确定按钮。

图2-3-1 图2-3-2点击菜单“零件/放置零件…〞,在选择零件对话框〔如图2-3-3〕中,选取类型为“选择毛坯〞,选取名称为“毛坯1〞的零件,并按确定按钮,界面上出现控制零件移动的面板,可以用其移动零件,此时点击面板上的退出按钮,关闭该面板,此时机床如图2-3-4所示,零件已放置在机床工作台面上。

图2-3-3图2-3-4点击菜单“零件/安装压板〞,在选择压板对话框中,点击左边的图案,选取安装四块压板,压板尺寸用缺省值,点击确定按钮,此时机床台面上的零件已安装好压板,如图2-3-5所示。

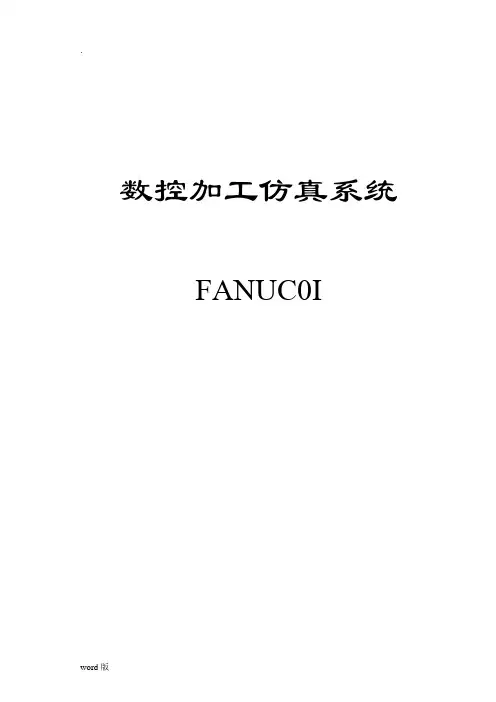

FANUC-0I系统操作说明一、开机1.机床电源开(在机床左侧)2.伺服电源开(机床操作面板绿色键)二、回原点1.将OFFSET刀具偏置中的G54数值、刀具补正、刀具摩耗都清零。

2.将模式选择旋钮放置在手动状态,手动方式将刀架往X、Z负方向移动使刀架离卡盘的距离大于30—50㎜3.将模式选择旋钮放置在回原点状态,按住X+、Z+不放,此时机床自动回原点(CRT显示机械坐标为X350 Z300)三、编辑程序1.将模式选择旋钮放置在编辑状态2.按PROG程序按钮3.写程序号Oxxx x→INSERT4.按EO B程序结束符号→INSERT5.编写程序四、检验程序1.RESET[复位] →将光标放到程序号上2.将模式选择旋钮放置在手动状态,卡盘夹紧工件,指示灯亮,关闭防护门3.将模式选择旋钮放置在自动状态4.将机床轴锁开关打开(此时机床进给锁住)★千万不能忘5.按图形键GRAPH→设置参数→加工图6.按循环启动键7.再次按图形键GRAPH★注意:1.轨迹模拟后机床进给锁住,报警信号闪烁是正常现象2.模拟结束后,关闭机床轴锁开关,再次回原点(否则自动加工时会出错)五、输入工件坐标系和摩损量1. 将模式选择旋钮放置在手动状态,装刀具(铣床装卡盘与工件,校正工件)2. 车床主轴反转(铣床主轴正转)3. 调整转速4. 车端面→X正方向推出5. OFFSET(刀具编制)打开→形状(铣床为坐标系)→G 01→光标放到Z坐标上6. 写Z0→按“测量”软键7. 车外圆→Z正方向退出→主轴停8. 测量工件外圆直径(例:¢39.7)9. OFFSET(刀具编制)打开→形状→G 01→光标放到X坐标上10. 写工件直径(X39.7)→按“测量”软键11. OFFSET(刀具编制)打开→摩耗→M 01→光标放到X坐标上→写入0.5(铣床将刀具半径补偿4.1输入)六、自动加工1.选加工程序,RESET,将光标移到程序号上2.将模式选择旋钮放置在自动状态3.卡盘夹紧工件,关闭防护门4.单段开关打开5.将进给、快速倍率调低6.按循环启动键7.一个循环结束后,单段开关关闭8.按循环启动,自动加工。

第九章 FANUC 0i标准机床面板操作 (3)9.1 机床准备 (4)9.1.1 激活机床 (4)9.1.2 机床回参考点 (4)9.2 对刀 (5)9.2.1 铣床及卧式加工中心对刀 (5)X,Y轴对刀 (5)刚性靠棒 (5)X轴方向对刀 (5)寻边器 (7)X轴方向对刀 (7)Y方向对刀 (8)Z轴对刀 (8)塞尺检查法 (8)试切法 (9)9.2.2 车床对刀 (10)测量工件原点,直接输入工件坐标系G54~G59 (10)测量、输入刀具偏移量 (12)设置偏置值完成多把刀具对刀 (12)方法一 (12)方法二 (13)9.2.3 立式加工中心对刀 (14)X,Y轴对刀 (14)Z轴对刀 (14)9.3 设置参数 (16)9.3.1 G54—G59参数设置 (16)9.3.2 设置铣床及加工中心刀具补偿参数 (16)输入直径补偿参数 (16)输入长度补偿参数 (17)9.3.3 车床刀具补偿参数 (17)输入磨耗量补偿参数 (17)输入形状补偿参数 (18)输入刀尖半径和方位号 (18)9.4 手动操作 (19)9.4.1 手动/连续方式 (19)9.4.2 手动脉冲方式 (19)9.5 数控程序处理 (20)9.5.1 导入数控程序 (20)9.5.2 数控程序管理 (20)显示数控程序目录 (20)选择一个数控程序 (21)删除一个数控程序 (21)新建一个NC程序 (21)删除全部数控程序 (21)9.5.3 编辑程序 (22)移动光标 (22)插入字符 (22)删除输入域中的数据 (22)删除字符 (22)查找 (22)替换 (22)9.5.4 保存程序 (22)9.6 自动加工方式 (24)9.6.1 自动/连续方式 (24)自动加工流程 (24)中断运行 (24)9.6.2 自动/单段方式 (24)9.6.3 检查运行轨迹 (25)9.7 MDI模式 (26)第九章 FANUC 0i标准机床面板操作用户名:manage 密码:systemFANUC 0i铣床、车床、卧式加工中心标准面板第一机床厂FANUC 0i XKA714/B立式加工中心面板在机床操作面板上,置光标于旋钮上,点击鼠标左键,旋钮逆时针转动,点击鼠标右键,旋钮顺时针转动。

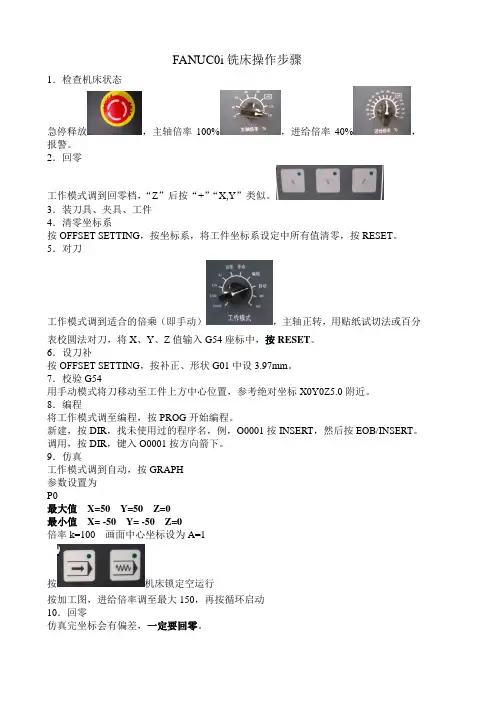

FANUC0i铣床操作步骤1.检查机床状态急停释放,主轴倍率100%,进给倍率40%,报警。

2.回零工作模式调到回零档,“Z”后按“+”“X,Y”类似。

3.装刀具、夹具、工件4.清零坐标系按OFFSET SETTING,按坐标系,将工件坐标系设定中所有值清零,按RESET。

5.对刀工作模式调到适合的倍乘(即手动),主轴正转,用贴纸试切法或百分表校圆法对刀,将X、Y、Z值输入G54座标中,按RESET。

6.设刀补按OFFSET SETTING,按补正、形状G01中设3.97mm。

7.校验G54用手动模式将刀移动至工件上方中心位置,参考绝对坐标X0Y0Z5.0附近。

8.编程将工作模式调至编程,按PROG开始编程。

新建,按DIR,找未使用过的程序名,例,O0001按INSERT,然后按EOB/INSERT。

调用,按DIR,键入O0001按方向箭下。

9.仿真工作模式调到自动,按GRAPH参数设置为P0最大值X=50 Y=50 Z=0最小值X= -50 Y= -50 Z=0倍率k=100 画面中心坐标设为A=1按机床锁定空运行按加工图,进给倍率调至最大150,再按循环启动10.回零仿真完坐标会有偏差,一定要回零。

11.检查机床G54坐标,刀补3.97,主轴倍率80%,进给倍率20-40%,刀具要停在工件上方,冷却液开关放在竖直位置、机床锁定和空运行关闭。

12.开始加工按循环启动,(加工两遍,第一遍为粗加工,第二遍为精加工,精加工时F80mm,S1500r/min)13.手轮方式去余料工作模式调到倍乘,主轴正转,将刀调到要加工的高度(参考绝对坐标),开始手动去余料。

警报解除:超程:过行程X(Y,Z)按下,选择手轮方式下,反向移动轴至适当位置,按RESET即可急停:EMG,急停后必须重新回零。

加工中心旋转指令g68编程案例G68指令是一种旋转的加工指令。

这种指令允许程序员在加工过程中旋转工件,从而实现不同方位的零点设定和加工。

在加工中心中,使用G68指令,可以将工件对准加工中心的某个坐标轴,然后在这个基准位置上进行加工。

以下是一个简单的编程案例,以帮助读者理解G68指令在加工中心中的应用。

在这个案例中,我们要加工一个圆形工件,直径为50mm。

假设工件的圆心坐标为(25,25),加工时固定在加工中心的工作台上。

我们将按照如下方式进行编程:1. 首先在程序中设定弧度模式(G90),确定零点坐标系(G54),并选择切削刀具和切削速度。

2. 接下来,我们将G68指令与指定的坐标轴和旋转角度一起使用。

在这个例子中,我们将工作台从水平位置旋转45度,因此我们使用G68 X0. Y0. A45.0。

3. 现在,我们需要确定加工的起点。

我们定义一个起点坐标,假设工件最左侧的点坐标为(20,25),切削宽度为2mm,则起点坐标为(18,25)。

4. 接下来,我们使用G1指令进行直线插补,将刀具从起点移动到圆形工件左侧的边缘处。

我们使用G1 X18. F500. 表示在X轴上向左移动18mm,同时设定切削速度为500mm/min。

5. 一旦切削刀具达到圆形工件的边缘,我们使用G2指令进行圆弧插补。

我们使用G2 X25. Y18. I0. J-7. 指定一个半径为7mm、起点为(18,25)终点为(25,25)的圆弧,I 和J值分别表示圆弧的起点和终点相对于圆心的偏移量。

6. 接下来,我们使用G1指令在圆弧顶点处停顿一段时间,以进行出渣、润滑等工作。

7. 然后我们继续进行切削,使用G1指令将刀具移动到圆弧结束处(X32. Y25.)。

9. 最后,我们使用G1指令将刀具移动到操作结束的位置,在这个案例中,我们移动到(18,25)处。

我们使用G1 X18. 信号M30来指定位置和程序停止的方式。

通过这个案例,我们可以看到G68指令在加工中心中的应用是非常灵活的。

FANUC 0i 系统数控铣床操作第一节FANUC 0i数控系统简介FANUC系列是具有与O-C系列同等的高可靠性的CNC系统是世界上最成功的CNC,精确和完整控制确保其故障率很低,O-D系列配置高可靠性的FANUC C系列和B系列AC 伺服电机,机床主轴可配置高速,大功率的FANUC AC主轴电机系列。

O-D系列以包括的方式提供给用户,它包括CNC单元、控制电机、主轴电机和控制电机放大器。

O-TD系列配置,OMD系列一种配置。

用户可根据具体应用选择最佳的系统配置。

FANUC数控仿真系统是一个基于WINDOWS操作系统的应用软件,可根据电脑雕刻排版软件生成的加工数据进行加工,还可根据标准G代码数控程序进行加工。

系统是基于WINDOWS应用软件,并对BEIJING- FANUC SERIES OM-MDII数控系统进行高度仿真,具有良好的人机界面和方便的操作性能;具有同FANUCO-SERIES CNC控制器相同的屏幕、面板组成和功能,加载NC文件时,自动对程序进行语法检查;具有自动、编辑、MDI、MPG、JOG等模式和Dry、M01等开关;编辑模式中,实时提供G代码功能与格式提示信息系统实时处理NC代码,生成机床移动指令。

第二节控制面板与操作一.基本操作内容及步骤xk714B数控铣床的操作面板由CRT/MDI面板和机械操作面板组成。

1.CRT/MDI面板(见图7-1-1)图7-1 CRT/MDI面板CRT/MDI面板是由一个9英寸显示器和一个MDI键盘组成的。

按任何一个功能按钮和“CAN”,画面的显示就会消失,这时系统内部照常工作。

之后再按其中任何一个功能键,画面会再一次显示。

CRT/MDI面板上的各键功能见表7-1-1.表7-1-1 CRT/MDI面板上键的详细说明2. 机械操作面板(见图7-1-2)机械操作面板上各按钮、旋钮、指示灯功能用途说明(见表7-1-2)图7-2 机械操作面板第三节FANUC 0i数控铣床操作步骤一. 开机机床开机之前应先接通380V三相交流电源。

起亚机床加四轴::1,材料清单台湾谭兴精工企业有限公司生产的TVRNC-255旋转工作台,根据旋转工作台和机床配置,伺服电机选择FANUC αiF 4/4000RPM,TAP,αi1,A06B-0223-B001,使用相对式编码器,伺服放大器FANUC BF09111, αi SV40,HRV2/3,A06B-6117-H104,FV800,台湾七洋液压站电磁阀(SMC VZ3104-3G(AC110)),压力检测开关SMC IS1000-01-111 001,数据光纤1根,伺服动力线1根,伺服电机编码器线一根,继电器,接触器等。

2,安装接线(1)伺服电路接线:如图所示。

(2)伺服电机控制信号线;参考机床电器说明书,控制信号地址,控制信号图如图:以斗山机床(立加)为例:X9.3回零信号(5号线号)——斗山机床I/O线号SL4 DC+24V(4号线)—斗山2L+X8.6四轴夹紧检测信号(2号线号)——斗山机床I/O线号SL5 DC+24V(1号线)—斗山2L+X8.7四轴松开检测信号(3号线号)——斗山机床I/O线号SL5 DC+24V—斗山2L+Y7.1为四轴夹紧信号加四轴简单总结::如果出现加紧松开2077报警,把X8,6,X8.7(即SL5,SL6)线互调就排除,如果出现四轴互锁报警时(KA126夹具1夹紧,KA127夹具1松开,Y3.2夹具1夹紧,改梯形图时把Y7.1改成Y3.2夹具夹紧,Y7.1是I/O线号KA26,)把KA26 接到 KA126。

如果是起亚机床例如VX500(FANUC 0I MD 系统)如下:潭兴转台:TVRNC-320旋转工作台:接线如下--起亚机床回零信号;----------------X9.3回零,,接机床24V线L+四轴夹紧:------------- VX500/40 X2.5夹紧, VX500/50 ,接机床24V线L+四轴松开:-------------- VX500/40 X2.6松开, VX500/50 X11.5 ,接机床24V线L+Y1.6为夹紧信号 Y1.7为松开信号200刹车电阻图为;伺服电路接线(1)启动四轴功能:参数#9900=4,#1010=4 CNC受控轴数#8130=4,#8130=4总控制轴数, #9943.3=1 控制扩张;;需重启系统参数设定才有效(2)参数设定:FANUC 0IMB/MC系列如果是0I MD系统需改#8130=4总控制轴数参数内容设定值1006 该参数0位定义旋转轴 000000011008 该参数0位设定旋转轴的循环显示是否有效 000000001260 设定工作台每转的移动量 360000如果是0I MD系统1260需改为3601818 参考计数器容量及检出倍率设定值 000100011820 指令倍率 21020 轴名称 651022 基本坐标系中各轴的顺序 X1 Y2 Z3 A41023 各轴的伺服轴号 X1 Y2 Z3 A41827 各轴切削进给到位宽度 201828 各轴移动中的最大允许位置偏差量 40001850 各轴的栅格偏移量1420 各轴快速运行速度 40001620 各轴加减速时间常数 1501851 背隙设定量 13(参考)1423 手动进给速度 3601422 切削最高速度1424 各轴手动快速运行速度 10001421 快速移动调整率最低速度 2001425 原点复归时最低进给率 2001821 点击旋转一周2度 20001825 各轴的伺服环增益 50001826 各轴的到位宽度 201829 停止中的最大允许位置偏差量 5002001 位参数 02020 电机号 2732021 负载惯量比 1282022 电机旋转方向 -1112023 速度脉冲数 81922024 位置脉冲数 125002084 齿轮比(分子) 12085 齿轮比(分母) 500(3)FSSB自动设定:如果是0iMD系统在进行FSSB设定时需改以下参数:1902.0=0 FSSB设定方式;0,自动。

fanuc rot指令Fanuc ROT指令使用步骤及应用场景详解一、引言Fanuc ROT指令是Fanuc机器人控制系统中的一种常用指令,用于实现旋转操作。

本文将一步一步详细介绍Fanuc ROT指令的使用步骤以及应用场景。

二、Fanuc ROT指令的基本概念ROT指令是Fanuc机器人控制系统中的一种指令,用于实现旋转操作。

它可用于控制机器人的工具和工件进行水平旋转或垂直旋转等动作。

使用ROT指令可以实现精确的旋转控制,提高机器人工作的灵活性和效率。

三、Fanuc ROT指令的使用步骤使用Fanuc ROT指令进行旋转操作需要按照以下步骤进行:1. 设置旋转类型在使用ROT指令进行旋转操作之前,需要先设置旋转类型。

Fanuc机器人控制系统提供了多种类型的旋转,包括水平旋转、垂直旋转等。

根据实际需要,选择相应的旋转类型,并将其设置为当前的旋转类型。

示例指令:ROT MODE=HORIZ2. 设置旋转轴旋转操作需要指定旋转轴,即绕哪个轴进行旋转。

Fanuc机器人控制系统通常提供多个旋转轴可供选择,包括X轴、Y轴、Z轴等。

根据实际需要,选择相应的旋转轴,并将其设置为当前的旋转轴。

示例指令:ROT AXIS=X3. 设置旋转角度在进行旋转操作之前,需要设置旋转的角度。

可以使用绝对角度或相对角度来定义旋转角度。

在Fanuc机器人控制系统中,旋转角度通常以弧度或角度的形式表示。

根据实际需要,选择相应的角度格式,并设置旋转角度。

示例指令:ROT ANGLE=904. 执行旋转操作设置好旋转类型、旋转轴和旋转角度之后,即可执行旋转操作。

Fanuc机器人控制系统会根据设置的参数,控制机器人执行相应的旋转动作。

示例指令:ROT START5. 结束旋转操作当旋转操作完成后,需要通过指令结束旋转操作。

Fanuc机器人控制系统会停止机器人的旋转动作,并返回到初始状态。

示例指令:ROT END四、Fanuc ROT指令的应用场景Fanuc ROT指令适用于多种应用场景,主要包括以下几个方面:1. 工件旋转在一些特定的工艺过程中,需要对工件进行旋转,以便进行加工或检测等操作。

FANUC 0i-MB加工中心添加旋转工作台实例

摘要 介绍加工中心(3轴)增加旋转工作台(4轴)的全过程:设备的性能检查、制定改

造方案、硬件的安装、参数的设定、启动第4轴PMC功能。

关键词 第4轴 旋转工作台 FSSB 参数

1 前言

许多加工中心,在购买时由于当时加工产品要求不高,三轴可以完成加工任务,为了

降低生产成本,机床购进时没有安装旋转工作台(第4轴)。随着企业的发展,加工产品不

断更新,对机床要求越来越高,三轴加工不再能达到新的加工要求,给机床增加第4轴功

能成了许多企业日益紧迫的任务。本文详细介绍了FANUC 0i系统增加第4轴的全过程。

2 系统检查

在作设备改造之前,我们首先对加工中心进行配置检查,以检查结果为依据对机床改造拿

出具体的方案。

(1)使用FANUC 0i-MODEL B系统,可以同时控制4个轴;

(2)X、Y、Z三轴使用β系列伺服放大器A06B-6134-H302#A,我们在选择第4轴伺服

放大器时必须也选择β系列;

(3)检查梯形图,看看是否具有第四轴功能。如图1所示,R637.3是选择开关选择第4

轴, G100.3是手动操作第4轴选择正方向,这些都是有关第4轴的信号,所以梯形图具

有第4轴功能;

图1

3 列材料清单

根据产品加工要求,我们选择台湾谭兴精工企业有限公司生产的TVRNC-170旋转工作

台,根据旋转工作台和机床配置,伺服电机选择FANUC β81is 3000RPM,使用相对式编码

刹车电阻

200

图2

器,伺服放大器选择FANUC ßi SV20 A06B-6130-H002.,锁紧电磁阀选择SMC VZ3140-3G(AC

110V),压力开关选择SMC IS1000-01-111 001,接近开关选择Barufu BES-516-325(DC 24V),

另外还要配置数据光纤1根、伺服电机动力线1根、伺服电机编码器线1根、刹车电阻组件

1套、中间继电器OMRON MY2J(DC 24V)1套。

4 安装接线

(1)伺服电路接线:如图2所示。SVPM11是X、Y、Z、主轴伺服放大器,SVPM12是第

4轴伺服放大器。

(2)伺服电机控制信号接线:参考《机床电气说明书》中控制信号输入输出地址,画

出伺服电机控制信号接线图,如图3所示。

图3

5 参数设定

(1)启动第四轴功能:

参数 # 9900=4

# 1010=4 CNC受控轴数

# 8130=4 总控制轴数.

# 9943.3=1 控制轴扩张

重启.

(2)设定参数:

0iMB 内 容 设定值

1818 参考计数器容量及检出倍率设定值 00010001

1820 指令倍率 2

1020 各轴的编程名称 65

1022 基本坐标系中各轴的顺序 X2 Y3 Z4 A1

1023 各轴的伺服轴号 X2 Y3 Z4 A1

1821 电机旋转一周4度 4000

1825 各轴的伺服环增益 5000

1826 各轴的到位宽度 20

1827 各轴切削进给的到位宽度 20

1828 各轴移动中的最大允许位置偏差量 3000

1829 各轴停止中的最大允许位置偏差量 500

2001 位参数 0

2020 电机号 158

2021 负载惯量比 128

2022 电机旋转方向 -111

2023 速度脉冲数 8192

2024 位置脉冲数 12500

1421 F0速度 200

1422 切削最高速度(所有轴)

1423 手动进给速度 360

1424 各轴手动快速运行速度 1000

1420 各轴快速运行速度 4000

1850 各轴的栅格偏移量 0

1620 各轴的加减时间常数 0

.重启;

2084 齿轮比(分子) 1

2085 齿轮比(分母) 250

(3).FSSB自动设定:

①: 1920.0=0 FSSB设定方式:0,自动。1,手动

1920.1=0 FSSB自动设定:0,没完成。1,完成

②:按SYSTEM FSSB AMP (根据参数1023设定)

设定: AXIS

A 4

X 1

Y 2

Z 3

按SETTING(保存);

③:按SYSTEM FSSB AXIS;

设定: TNDM

X 1

Y 2

Z 3

A 4

按SETTING(保存);

重启。

6 启动第4轴PMC

查看梯形图,如图4所示,设定K8.4=1就可以启动第4轴各种功能。

4轴分开

4轴手动+方向

4轴手动-方向

图4

7 结束语

通过对机床硬件和梯形图分析,正确选择伺服放大器和伺服电机,设定参数,打开相关K

参数功能,就可以顺利完成加工中心旋转工作台的安装。熟悉加工中心3轴改4轴方法,就

可以顺利地完成加工中心4轴改3轴的任务,这样很大地提高了设备的加工能力。