磨床工作台液压传动工作原理

- 格式:docx

- 大小:10.99 KB

- 文档页数:1

气压传动、液压传动和液力传动基础知识一、气压传动篇气压传动以压缩气体为工作介质,靠气体的压力传递动力或信息的流体传动。

传递动力的系统是将压缩气体经由管道和控制阀输送给气动执行元件,把压缩气体的压力能转换为机械能而作功;传递信息的系统是利用气动逻辑元件或射流元件以实现逻辑运算等功能,亦称气动控制系统。

1、气压传动的特点工作压力低,一般为0.3~0.8兆帕,气体粘度小,管道阻力损失小,便于集中供气和中距离输送,使用安全,无爆炸和电击危险,有过载保护能力;但气压传动速度低,需要气源。

2、气压传动的组成气压传动由气源、气动执行元件、气动控制阀和气动辅件组成。

气源一般由压缩机提供。

气动执行元件把压缩气体的压力能转换为机械能,用来驱动工作部件,包括气缸和气动马达。

气动控制阀用来调节气流的方向、压力和流量,相应地分为方向控制阀、压力控制阀和流量控制阀。

气动辅件包括:净化空气用的分水滤气器,改善空气润滑性能的油雾器,消除噪声的消声器,管子联接件等。

在气压传动中还有用来感受和传递各种信息的气动传感器。

3、气压传动的优点•用空气做介质,取之不尽,来源方便,用后直接排放,不污染环境,不需要回气管路因此管路不复杂;•空气粘度小,管路流动能量损耗小,适合集中供气远距离输送;•安全可靠,不需要防火防爆问题,能在高温,辐射,潮湿,灰尘等环境中工作;•气压传动反应迅速;•气压元件结构简单,易加工,使用寿命长,维护方便,管路不容易堵塞,介质不存在变质更换等问题;4、气压传动的缺点•空气可压缩性大,因此气动系统动作稳定性差,负载变化时对工作速度的影响大;•气动系统压力低,不易做大输出力度和力矩;•气控信号传递速度慢于电子及光速,不适应高速复杂传递系统;•排气噪音大;二、液压传动篇液压传动是用液体作为工作介质来传递能量和进行控制的传动方式。

1、液压传动的基本原理利用液压泵将原动机的机械能转换为液体的压力能,通过液体压力能的变化来传递能量,经过各种控制阀和管路的传递,借助于液压执行元件(液压缸或马达)把液体压力能转换为机械能,从而驱动工作机构,实现直线往复运动和回转运动。

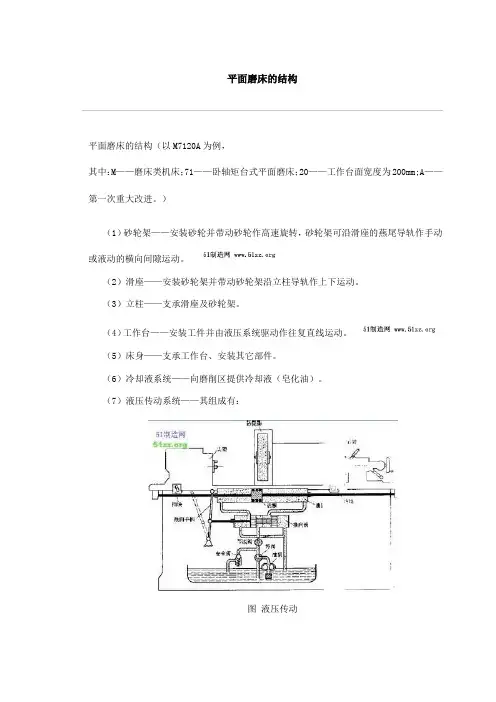

平面磨床的结构平面磨床的结构(以M7120A为例,其中:M——磨床类机床;71——卧轴矩台式平面磨床;20——工作台面宽度为200mm;A——第一次重大改进。

)(1)砂轮架——安装砂轮并带动砂轮作高速旋转,砂轮架可沿滑座的燕尾导轨作手动或液动的横向间隙运动。

(2)滑座——安装砂轮架并带动砂轮架沿立柱导轨作上下运动。

(3)立柱——支承滑座及砂轮架。

(4)工作台——安装工件并由液压系统驱动作往复直线运动。

(5)床身——支承工作台、安装其它部件。

(6)冷却液系统——向磨削区提供冷却液(皂化油)。

(7)液压传动系统——其组成有:图液压传动1)动力元件——为油泵,供给液压传动系统压力油;2)执行元件——为油缸,带动工作台等部件运动;3)控制元件——为各种阀,控制压力、速度、方向等;4)辅助元件——如油箱、压力表等。

液压传动与机械传动相比具有传动平稳,能过载保护,可以在较大范围实现无级调速等优点。

平面磨削运动(1)主运动——砂轮的高速旋转运动。

(2)进给运动1)纵向进给——工作台带动工件的往复直线运动;2)垂直进给——砂轮向工件深度方向的移动;3)横向进给——砂轮沿其轴线的间隙运动。

图 磨削运动砂轮简介来源:作者:发布时间:2007-11-23图砂轮的组成图砂轮的形状砂轮是磨削的切削工具,它由许多细小而坚硬的磨粒和结合剂粘而成的多孔物体。

磨粒直接担负着切削工作,必须锋利并具有高的硬度,耐热性和一定的韧性。

常用的磨料有氧化铝(又称刚玉)和碳化硅两种。

氧化铝类磨料硬度高、韧性好,适合磨削钢料。

碳化硅类磨料硬度更高、更锋利、导热性好,但较脆,适合磨削铸铁和硬质合金。

同样磨料的砂轮,由于其粗细不同,工件加工后的表面粗糙度和加工效率就不相同,磨粒粗大的用于粗磨,磨粒细小的适合精磨、磨料愈粗,粒度号愈小。

结合剂起粘结磨料的作用。

常用的是陶瓷结合剂,其次是树脂结合剂。

结合剂选料不同,影响砂轮的耐蚀性、强度、耐热性和韧性等。

液压课程设计——平面磨床工作台往复运动液压系统学校:广西科技大学院系:机械工程学院班级:学号:指导老师:目录引言 (3)设计内容及要求 (6)液压系统的设计与计算 (7)液压系统油箱容量与结构设计与计算 (10)结束语 (17)参考文献 (18)引言磨床工作台的运动是一种连续往复直线运动,它对调速、运动平稳性、换向精度、换向频率都有较高的要求,因广泛采用液压传动。

磨床是一种精密加工机床,对液压系统有着较高的要求。

磨床中的平面磨床为精加工机床,磨削力及变化量不大,工作台往复速度较高,调速范围较广,要求换向灵敏迅速,冲击小换向精度要求不高。

液压技术作为一门新兴应用学科,虽然历史较短,发展的速度却非常惊人。

液压设备能传递很大的力或力矩,单位功率重量较轻,结构尺寸小,在同等的功率下,起重量的尺寸仅为直流电机的10%~20%左右;反应速度快、准、稳;又能在大范围内方便的实现无级变速;易实现功率放大;易进行过载保护;能自动润滑,寿命长,制造成本较低。

因此,世界各国均已广泛的应用在锻压机械、工程机械、机床工业、汽车工业、冶金工业、农业机械、船舶交通、铁道车辆和飞机、坦克、导弹、火箭、雷达等国防工业中。

液压传动设备一般由四大元件组成,及动力元件——液压泵;执行元件——液压缸和液压马达;控制元件——各种液压阀;辅助元件——邮箱、蓄能器等。

液压阀的功用是控制液压传动系统的油流方向,压力和流量;实现执行元件的设计动作以及控制、实施整个液压系统及设备的全部工作功能。

(一)现今液压系统的优缺点液压传动的特点:液压传动技术与传统的机械传动相比,液压传动操作方便简单,调速范围广,很容易实现直线运动,具有自动过载保护功能。

液压传动容易实现自动化操作,采用电液联合控制后,可以实现更高程度的自动控制以及远程遥控。

液压传动系统可以灵活的布置各个元件,由于工作介质为矿物油,良好的润滑条件延长了元件的使用寿命。

由于液压传动的工作介质是流体矿物油,因而沿程、局部阻力损失和泄露较大,泄露的矿物油将直接对环境造成污染,有时候还容易引发各种安全事故。

M1432A万能外圆磨床的介绍M1432A万能外圆磨床主要用于内(外)圆表面的磨削加工。

它属于精加工机床类,其切削力变化不大,最大磨削长度为 1500mm,最大磨削直径为320mm。

整体结构如下图所示。

图 M1432A万能外圆磨床磨床的特点由于机床加工工艺的要求,M1432A型万能外圆磨床液压系统是机床液压系统中要求较高、较复杂的一种。

其主要特点是:(1)系统采用节流阀回油节流调速回路,功率损失较小。

(2)工作台采用了活塞杆固定式双杆液压缸,保证左、右往复运动的速度一致,并使机床占地面积不大。

(3)本系统在结构上采用了将开停阀、先导阀、换向阀、节流阀、抖动缸等组合一体的操纵箱。

使结构紧凑、管路减短、操纵方便,又便于制造和装配修理。

此操纵箱属行程制动换向回路,具有较高的换向位置精度和换向平稳性。

磨床的功能和主要部件结构M1432A型万能外圆磨床主要用于磨削IT5~IT7精度的圆柱形或圆锥形外圆和内孔,该机床的液压系统具有以下功能:(1)能实现工作台的自动往复运动,并能在~4m/min之间无级调速,工作台换向平稳,起动制动迅速,换向精度高。

(2)为方便装卸工件,尾架顶尖的伸缩采用液压传动。

(3)工作台可作微量抖动:切入磨削或加工工件略大于砂轮宽度时,为了提高生产率和改善表面粗糙度,工作台可作短距离(1~3mm)、频繁往复运动(100~150次/min)。

(4)传动系统具有必要的联锁动作:a、工作台的液动与手动联锁,以免液动时带动手轮旋转引起工伤事故。

b、砂轮架快速前进时,可保证尾架顶尖不后退,以免加工时工件脱落。

c、磨内孔时,为使砂轮不后退,传动系统中设置有与砂轮架快速后退联锁的机构,以免撞坏工件或砂轮。

(5)砂轮架快进时,头架带动工件转动,冷却泵启动;砂轮架快速后退时,头架与冷却泵电机停转。

磨床的工作原理工作台的往复运动(1)工作台右行:如图所示状态,先导阀、换向阀阀芯均处于右端,开停阀处于右位。

浅析液压传动1.摘要为了进一步认识液压传动在当今社会的应用意义和发展前景,对学过的知识简单的做以总结。

本文通过对液压传动定义的理解,优缺点、组成及实例分析等得到液压传动在各个行业不同层次都有广泛的应用,是重要的现代化、大型化机械辅助设备。

对液压传动的利用促进了工农业生产的自动化。

虽应用广泛但也有许多不足的地方,为了实现液压系统更高水平的自动化和机械化,必须解决现已发现的问题,促进液压技术的创新和发展。

2.液压传动的意义及优缺点2.1 意义在液压传动广泛地应用之前大多都采用机械传动,机械传动主要是齿轮传动、带传动、链条传动等都是利用摩擦力进行机械传动。

应用机械传动有时不能保证严格的传动比,有的技术要求较高,我国现有的技术不能满足生产。

而液压传动与机械传动的相互配合不仅节约了成本,解决了技术较难的问题还提高了生产效率促进了经济技术的发展。

液压传动的研究和应用推进了现代工业机电液一体化的开发进程。

2.2 优点(1)传动平稳:油液能的连续流动进行传动,油液有吸振能力,传动十分平稳,便于实现频繁的换向。

(2)质量轻体积小:液压传动与机械、电力等传动方式相比,在输出同样功率的条件下,体积和质量小很多,因此惯性小、动作灵敏。

(3)承载能力大:液压传动易于获得很大的力和转矩,广泛用于压制机、隧道掘进机、万吨轮船操舵机和万吨水压机等。

(4)容易实现无级调速:在液压传动中,调节液体的流量就可实现无级凋速,并且凋速范围很大,可达2000:1,很容易获得极低的速度。

(5)易于实现过载保护:液压系统中的安全保护措施,能够自动防止过载,避免发生事故。

(6)液压元件能够自动润滑:液压油作为工作介质,使液压传动装置能自动润滑。

(7)容易实现复杂的动作提高生产效率。

(8)简化机构:液压传动可简化机械结构,从而减少了机械零部件数目。

(9)便于实现自动化:液压系统中,液体的压力、流量和方向是非常容易控制的,再加上电气装置的配合,很容易实现复杂的自动工作循环。

平面磨床的工作原理

平面磨床的工作原理:

1、机床的主要运动:磨轮由安装在磨头壳体内的电机直接驱动,这是平面磨床的主要运动。

磨头主轴可沿滑板水平导轨水平移动,滑板也可沿柱导轨垂直移动,调整磨头磨头垂直位置,完成垂直进给运动。

电磁吸盘通常安装在平面磨床的工作台上,以安装铁磁部件,或拆卸电磁吸盘,更换其他夹具或直接安装在工作台上的工件。

2、进给运动

纵向进给运动:工作台沿床身纵向导轨直线往复运动。

横向进给运动:磨头沿工作台水平导轨横向间歇进给,在工作台往复行程结束时进行。

3、垂直进给运动:磨头滑板沿机床柱垂直导轨移动,调整磨头高低位置,控制磨深进给。

除主轴旋转运动外,机床的其他进给运动均由液压传动系统实现,也可手动进行。

液压传动技术在机械制造中的应用摘要:在当前工业化生产的背景下,将液压传动技术广泛应用于机械制造中,不仅推动了工业化建设的进程,还简化了制造流程,降低了人力资源的消耗,为预期工业化建设目标的实现奠定了良好基础。

鉴于此,文章探讨液压传动技术在机械制造中的具体应用,由此在提升机器运行安全的基础上,为国家工业化建设进程的稳步推进创造良好条件。

关键词:液压传动技术;机械制造;应用液压传动技术已经成为了机械能量传输和传递环节中不可或缺的一部分,因此,就液压传动技术的原理及特点、液压传动技术的主要组成元件展开分析。

该技术具有较高水平的自动化、高精度化、高效率化、高功率化等特点,极大程度上推动了整个机械制造的发展进程与持续稳定性。

1液压传动技术的原理早期的液压传动技术是以液体为工作介质进行能量的传递和控制,但经过多年的试验与更新,现在的液压传动必须要在密闭的容器空间内,将液体更换为具有压力的油液,利用其作为工作介质来进行能量与动力的传递与转换。

这里有压力的油液一般选用植物油,它可以更好的将施加来的力朝着各个方向进行传递,而且力的大小不会发生变化,正是源于这个物理特性,我们才可以利用液压传动技术进行重物的搬举。

2液压机械传动控制系统的使用数控车床运行是液压机械传动控制系统的主要应用方向,借助于拉杆,楔形机构将液压系统的轴向推拉力向动力卡盘进行传递,将其向工件夹紧力进行转化,借助控制系统对其自动进行调理。

在套筒中,通过液压缸的移动、锁紧、转动等实现活动定对工件进行的轴向紧固。

选用液压自定心架作为数控车床的支撑工件,通过提升对细长轴的刚度来解决表面出现曲折问题。

在锻压机上,也是液压机械传动控制系统的主要应用方向,在应用过程中,克服机械传动锻压机所变现的冲击大、气动锻压机稳定性差等缺点,并且具有明显优势,比如系统稳定性高、输出压力较高、智能化控制等。

在应用于锻压机主传动系统的同时,在液压送料、定位、液压锯机提高、液压主动送料机、锻压毛胚转运车、其他各项辅助设备等方面也可以应用,选用液压锻压机静压方式可以减少噪音,可以控制2mm以内的锻造高度和尺度,从而实现少切开、不切开。