轴向力的计算公式

- 格式:xls

- 大小:276.50 KB

- 文档页数:3

丝杆扭矩与轴向力转换公式一、引言丝杆是一种常用的机械传动元件,广泛应用于各个领域的机械设备中。

在使用丝杆时,我们经常需要计算丝杆的扭矩和轴向力,以便确定其工作状态和性能。

本文将介绍丝杆扭矩与轴向力之间的转换关系,以及相关的公式和计算方法。

二、丝杆扭矩与轴向力的定义1. 丝杆扭矩:丝杆扭矩是指在丝杆上施加的扭矩力,用于产生转动力矩,驱动丝杆进行旋转运动。

丝杆扭矩的大小与施加在丝杆上的力矩以及丝杆的几何参数有关。

2. 轴向力:轴向力是指丝杆在轴向方向上的受力情况,用于产生轴向运动,使丝杆沿轴向方向运动。

轴向力的大小与施加在丝杆上的力矩以及丝杆的几何参数有关。

三、丝杆扭矩与轴向力的转换公式在丝杆传动中,丝杆扭矩和轴向力之间存在着一定的转换关系。

根据丝杆的螺距、摩擦系数以及丝杆所处的工作状态,可以推导出以下两个转换公式:1. 丝杆扭矩和轴向力的静态转换公式:在丝杆静止或低速旋转时,丝杆扭矩和轴向力之间的转换关系可以用以下公式表示:F = T / (P * π * d),其中,F表示轴向力,T表示丝杆扭矩,P表示丝杆的螺距,d表示丝杆的直径。

2. 丝杆扭矩和轴向力的动态转换公式:在丝杆高速旋转时,由于离心力和惯性力的影响,丝杆扭矩和轴向力之间的转换关系需要考虑更多的因素。

根据实际情况,可以采用不同的转换公式,如:- 安全系数法:F = (T * K) / (P * π * d),其中,K表示安全系数,用于考虑离心力和惯性力的影响,通常取1.2~1.5。

- 动态系数法:F = (T * K1 * K2) / (P * π * d),其中,K1表示动态系数,用于考虑丝杆的高速旋转影响;K2表示附加系数,用于考虑离心力和惯性力的影响。

四、丝杆扭矩与轴向力的计算方法1. 根据给定的丝杆扭矩,可以通过转换公式计算出对应的轴向力。

2. 根据给定的轴向力,可以通过转换公式计算出对应的丝杆扭矩。

3. 在实际应用中,为了保证丝杆的工作稳定和安全,需要根据具体的工作条件和要求,选择合适的转换公式和计算方法进行计算。

锥齿轮的轴向推力计算公式锥齿轮是一种常见的传动装置,其主要作用是将旋转运动转换为另一种旋转运动或者转动运动。

在实际应用中,锥齿轮的轴向推力是一个重要的参数,它直接影响着锥齿轮的使用寿命和传动效率。

因此,准确计算锥齿轮的轴向推力是非常重要的。

首先,我们需要了解一些基本的概念。

锥齿轮的轴向推力是指在齿轮轴向上产生的力,它的方向与齿轮轴线平行。

在实际应用中,轴向推力的大小和方向会影响齿轮的轴承和传动系统的设计。

因此,准确计算锥齿轮的轴向推力是非常重要的。

锥齿轮的轴向推力计算公式可以通过以下步骤来推导得到。

首先,我们需要知道锥齿轮的模数、齿数、齿轮的压力角、齿轮的齿宽等参数。

然后,我们可以通过以下公式来计算锥齿轮的轴向推力:Ft = 2T tan(α) / (d1 + d2)。

其中,Ft表示锥齿轮的轴向推力,T表示齿轮的传动力矩,α表示齿轮的压力角,d1和d2分别表示齿轮的基圆直径。

通过上述公式,我们可以看到锥齿轮的轴向推力与齿轮的传动力矩、压力角以及基圆直径等参数有关。

在实际应用中,我们可以根据具体的齿轮参数来计算锥齿轮的轴向推力,并进一步分析其对齿轮传动系统的影响。

在实际应用中,锥齿轮的轴向推力计算是一个复杂的问题,需要考虑多种因素的影响。

除了上述公式外,还可以通过有限元分析等方法来计算锥齿轮的轴向推力。

在进行锥齿轮的设计和选型时,我们需要充分考虑锥齿轮的轴向推力,并选择合适的齿轮参数来满足实际应用的需求。

总之,锥齿轮的轴向推力是一个重要的参数,它直接影响着锥齿轮的使用寿命和传动效率。

通过合适的计算方法和分析手段,我们可以准确计算锥齿轮的轴向推力,并进一步优化齿轮传动系统的设计。

希望通过本文的介绍,读者能够对锥齿轮的轴向推力有更深入的了解,并在实际应用中加以应用。

砌体轴向压力设计值计算公式

砌体轴向压力设计值的计算公式通常是基于砌体的材料特性、几

何形状和设计要求而确定的。下面是一种常用的砌体轴向压力设计值

计算公式:

Pd = [(f / γ) + (α × G)] × A

其中:

Pd 是砌体轴向压力设计值;

f 是砌体的抗压强度;

γ 是砌体的容重或单位体积重量;

α 是附加应力系数,考虑施加在砌体上的其他应力,如自重、

活载等;

G 是施加在砌体上的其他荷载;

A 是砌体的截面面积。

需要注意的是,具体的设计公式可能因国家、地区和设计规范的

不同而有所差异。因此,在进行砌体轴向压力设计值计算时,最好参

考适用的国家或地区的建筑设计规范,以确保计算结果的准确性和符

合规范要求。

丝杆轴向负载力计算公式丝杆轴向负载力计算公式是根据丝杆的螺距、传动效率、转矩和摩擦系数等来确定的。

丝杆是由螺纹副构成的传动装置,可将旋转运动转换为直线运动,广泛应用于各种工业设备中。

丝杆轴向负载力计算公式可用于确定丝杆的最大负载,以保证丝杆系统的安全性和稳定性。

F = P * π * d * Eff / (2 * q * cos(α))其中,F为丝杆轴向负载力(单位为牛顿,N);P为丝杆的传动力(单位为牛顿,N);d为丝杆的直径(单位为米,m);Eff为丝杆的传动效率(无单位);q为丝杆的螺距(单位为米,m);α为丝杆斜角(单位为度,°)。

1.P(丝杆的传动力):表示施加在丝杆上的力,通常是由外部设备和负载的要求所决定。

在计算丝杆轴向负载力时,需要根据具体的应用情况确定合适的传动力。

3.d(丝杆的直径):丝杆的直径是丝杆轴向负载力计算中的重要参数之一,它直接影响丝杆的强度和刚度。

丝杆直径越大,其承载能力越高。

4. Eff(丝杆的传动效率):传动效率是指丝杆在传动过程中能够将输入功率转化为输出功率的比率。

丝杆的传动效率通常小于1,因为在传输过程中会有一部分能量被损耗。

5.q(丝杆的螺距):丝杆的螺距是指螺纹副上每转一周丝杆前进的距离。

丝杆的螺距越大,其轴向负载力越小,但需要更大的驱动力。

6.α(丝杆斜角):丝杆的斜角是指直线与螺纹轴线之间的夹角。

丝杆斜角越大,其轴向负载力越大。

此外,丝杆轴向负载力计算公式中的cos(α)项表示丝杆斜角的余弦值,它在计算中是用来修正丝杆斜角对轴向负载力的影响。

当丝杆斜角小于90度时,cos(α)取正值;当丝杆斜角大于90度时,cos(α)取负值。

综上所述,丝杆轴向负载力计算公式是通过考虑丝杆的螺距、传动效率、直径、传动力和斜角等参数,来确定丝杆系统的最大负载力。

在应用中,需要根据具体的设备要求和材料特性,选择适当的丝杆参数来计算轴向负载力,以确保丝杆系统的正常运行和安全性。

钢管轴向和径向力计算

钢管是一种常见的建筑材料,广泛应用于桥梁、建筑和机械设备等领域。

在设计和使用钢管时,了解轴向和径向力的计算是至关重要的。

我们来讨论钢管的轴向力计算。

轴向力是指作用在钢管轴线上的力,可以是拉力或压力。

在施加轴向力时,钢管会发生形变和应力分布。

为了计算轴向力,我们需要知道施加在钢管上的外力以及钢管的几何参数。

我们来看看钢管的径向力计算。

径向力是指作用在钢管截面上的力,可以是剪力或弯矩。

在受到径向力的作用下,钢管会发生截面形变和应力分布。

为了计算径向力,我们需要知道施加在钢管上的外力以及钢管的几何参数。

在进行钢管轴向和径向力计算时,我们需要根据具体情况选择适当的力学模型和计算方法。

一般来说,可以使用静力学、弹性力学或塑性力学等理论来进行计算。

根据不同的应用场景和要求,我们可以选择不同的计算方法。

除了轴向和径向力的计算,我们还需要考虑钢管的安全性和稳定性。

钢管在受到外力作用时,可能会发生塑性变形、屈曲或破坏。

因此,在设计和使用钢管时,我们需要根据实际情况进行合理的安全性评估和结构设计。

钢管轴向和径向力的计算是钢管设计和使用中的重要内容。

通过正确计算和评估轴向和径向力,我们可以确保钢管结构的安全性和稳定性。

在进行计算时,我们需要考虑外力、几何参数和力学模型等因素,并选择适当的计算方法。

这样,我们就能够在实践中有效应用钢管,并确保其性能和可靠性。

轴承轴向载荷计算公式

轴承是一种用于支撑机械旋转部件的重要元件。

在实际应用中,轴承通常承受着来自旋转部件的各种载荷,其中包括轴向载荷。

轴向载荷是指垂直于轴心线方向的力或压力,其作用方向与轴的轴向相同或相反。

轴向载荷的计算对于正确选择合适的轴承和确保轴承工作正常非常重要。

以下是常用的轴向载荷计算公式:

1. 线性轴承的轴向载荷计算公式:

轴向载荷 = 1/2 * (F1 + F2)

其中,F1和F2分别为轴承所受外力的大小,取正负号表示方向。

2. 圆柱滚子轴承的轴向载荷计算公式:

轴向载荷 = (F1 + F2) / 2

其中,F1和F2分别为轴承所受外力的大小,取正负号表示方向。

3. 锥形滚子轴承的轴向载荷计算公式:

轴向载荷= (F1 + F2) / 2 * cosα

其中,F1和F2分别为轴承所受外力的大小,取正负号表示方向;α为锥面与轴线的夹角。

4. 推力球轴承的轴向载荷计算公式:

轴向载荷 = F

其中,F为轴承所受外力的大小,取正负号表示方向。

需要注意的是,在实际应用中,轴向载荷不仅仅是由外力引起的,还可能由于转子离心力、温度变化等因素而产生。

因此,需要综合考虑这些因素对轴向载荷的影响,进行准确的计算。

在进行轴向载荷计算时,还需要考虑其他一些因素,如轴承的额定载荷、轴承的径向载荷等。

同时,还要根据具体的工况条件和设计要求,选择合适的轴承类型和规格。

轴向载荷的计算是轴承设计中非常重要的一部分。

通过合理计算和选择,可以确保轴承工作正常,并提高设备的安全性和可靠性。

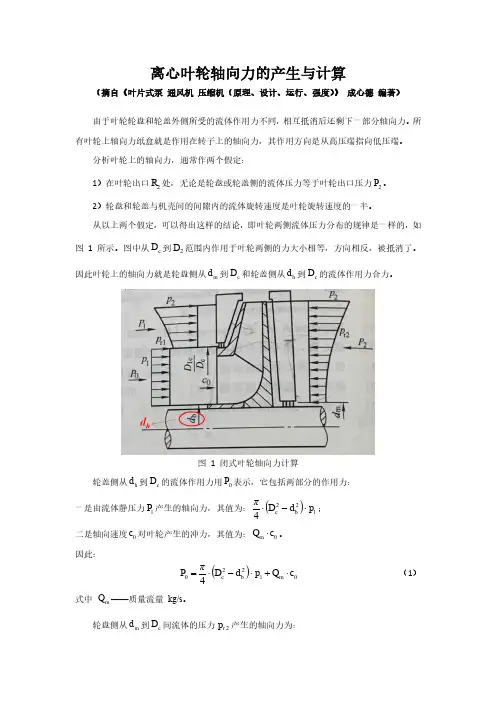

离心叶轮轴向力的产生与计算(摘自《叶片式泵 通风机 压缩机(原理、设计、运行、强度)》 成心德 编著)由于叶轮轮盘和轮盖外侧所受的流体作用力不同,相互抵消后还剩下一部分轴向力。

所有叶轮上轴向力纸盒就是作用在转子上的轴向力,其作用方向是从高压端指向低压端。

分析叶轮上的轴向力,通常作两个假定:1)在叶轮出口2R 处,无论是轮盘或轮盖侧的流体压力等于叶轮出口压力2P 。

2)轮盘和轮盖与机壳间的间隙内的流体旋转速度是叶轮旋转速度的一半。

从以上两个假定,可以得出这样的结论,即叶轮两侧流体压力分布的规律是一样的,如图1所示。

图中从c D 到2D 范围内作用于叶轮两侧的力大小相等,方向相反,被抵消了。

因此叶轮上的轴向力就是轮盘侧从m d 到c D 和轮盖侧从h d 到c D 的流体作用力合力。

图 1 闭式叶轮轴向力计算轮盖侧从h d 到c D 的流体作用力用0P 表示,它包括两部分的作用力: 一是由流体静压力1P 产生的轴向力,其值为:()1224p d D πb c ⋅-⋅; 二是轴向速度0c 对叶轮产生的冲力,其值为:0c Q m ⋅。

因此:()012204c Q pd D πP m b c ⋅+⋅-⋅=(1) 式中 m Q ——质量流量 kg/s 。

轮盘侧从m d 到c D 间流体的压力2r p 产生的轴向力为:()R R πp P P cm D d r d 222212⋅⋅⋅=-⎰(2) 式中 2P ——流体静压强作用在轮盘上的总压力;1P ——流体静压强作用在从c D 到2D 间轮盘上的总压力。

为了求上式的积分值,必须先求出2r p 随R 变化的关系式。

根据径向平衡条件,R 'ωρRp r ⋅⋅=22d d 将2ω'ω=代入上式,得: R ωρR p r ⋅⋅=224d d 假定间隙中流体的密度ρ不变且等于m ρ,则:⎰⎰⋅⋅=222d 422R R p p m r R R ωρp r 由此得: ()2222228R R ωρp p m r -⋅⋅-= (3) 将式(3)代入式(2),进行积分后得:()()()⎥⎦⎤⎢⎣⎡-⋅⋅--⋅⋅⋅-⋅-⋅=-442222222221221324mc m c m m cd D D d D u ρπp d D πP P (4)叶轮上的净轴向力为:()()()()12244222222222012421324c Q p d D πd D D d D u ρπp d D πP P P P m h c m c m c m m c ⋅-⋅-⋅-⎥⎦⎤⎢⎣⎡-⋅⋅--⋅⋅⋅-⋅-⋅=--=(5)对于通风机和压力不高的压缩机,气体密度m ρ不大,可略去离心力项,并设h m d d =,则:()()012224c Q p pd D πP m h c ⋅--⋅-⋅=(6) 如果压力较高,在十几个大气压以上,就不能忽视气体的离心力。

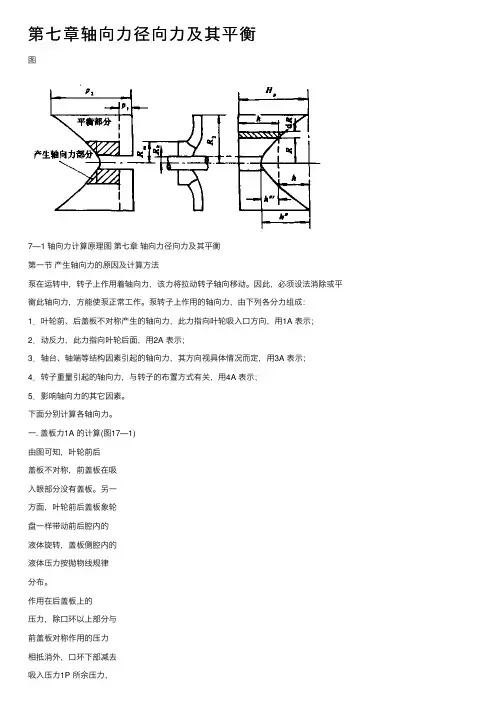

第七章轴向⼒径向⼒及其平衡图7—1 轴向⼒计算原理图第七章轴向⼒径向⼒及其平衡第⼀节产⽣轴向⼒的原因及计算⽅法泵在运转中,转⼦上作⽤着轴向⼒,该⼒将拉动转⼦轴向移动。

因此,必须设法消除或平衡此轴向⼒,⽅能使泵正常⼯作。

泵转⼦上作⽤的轴向⼒,由下列各分⼒组成:1.叶轮前、后盖板不对称产⽣的轴向⼒,此⼒指向叶轮吸⼊⼝⽅向,⽤1A 表⽰;2.动反⼒,此⼒指向叶轮后⾯,⽤2A 表⽰;3.轴台、轴端等结构因素引起的轴向⼒,其⽅向视具体情况⽽定,⽤3A 表⽰;4.转⼦重量引起的轴向⼒,与转⼦的布置⽅式有关,⽤4A 表⽰;5.影响轴向⼒的其它因素。

下⾯分别计算各轴向⼒。

⼀. 盖板⼒1A 的计算(图17—1)由图可知,叶轮前后盖板不对称,前盖板在吸⼊眼部分没有盖板。

另⼀⽅⾯,叶轮前后盖板象轮盘⼀样带动前后腔内的液体旋转,盖板侧腔内的液体压⼒按抛物线规律分布。

作⽤在后盖板上的压⼒,除⼝环以上部分与前盖板对称作⽤的压⼒相抵消外,⼝环下部减去吸⼊压⼒1P 所余压⼒,产⽣的轴向⼒,⽅向指向叶轮⼊⼝,此⼒即是1A 。

假设盖板两侧腔的液体⽆泄漏流动,并以叶轮旋转⾓速度之半2ω旋转,则任意半径R 处的压头h '为(推导见⼗⼋章))R R (g)u u (g g )u (g )u (h h h 22222222228812222-=-=-='''-''='ω(7—1)叶轮出⼝势扬程,当假定21m m v v =,01=u v 时,为 g)v v ()v v (H g v v H g p p H u m u m t t p 222121222222212+-+-=--=-=ρ g)u gH (H g v H t u t 2222122-=-= 即 )u gH (H H t t p 2221-= (7—2)叶轮后盖板任意半径处,作⽤的压头差为)R R (g H h H h p p 22228--='-=ω将上式两侧乘以液体密度ρ和重⼒加速度g ,并从轮毂半径积分到密封环直径,则得盖板轴向⼒1A--==m h m h R R p R R RdR )]R R (gH [g g RdRh A 22221822ωπρρπ )R R (g g )R R (g gR )R R (gH h m h m h m p 482282224422222222-+---=ωπρπρωπρ即 )]R R R (g H )[R R (g A h m p h m 2822222221+---=ωπρ(7—3)这部分轴向⼒也可很⽅便地按压⼒体体积来计算。

轴向压力设计值n是如何计算的?

轴向压力设计值n是机械设计中比较关键的一个参数,它指的是轴向受力的最大允许值。

在机械传动中,轴承会承受轴向力的作用,如果轴向压力大于设计值,将会对机械的使用寿命和安全性造成不良影响。

那么如何计算轴向压力设计值n呢?

首先要了解的是,轴向力是由于连接两个部件的轴的拉或压作用造成的。

在计算轴向压力时,需要考虑受力部位的直径、周向长度、材料强度和使用条件等因素。

一般来说,可以参考ISO标准给出的公式进行计算。

ISO标准中,轴向压力设计值n的计算公式为:

n = (Kf * Kr * F * Yf * Yr) / (d * L)

其中,Kf和Kr分别为载荷系数和可靠系数;F为轴向力大小;Yf 和Yr为材料强度系数;d为受力部位的直径;L为轴承受力部位的周向长度。

根据实际应用需要,可以根据公式计算出轴向压力设计值n。

需要注意的是,不同的机械设计应用场合下,公式中的各项系数取值可能不同,需要根据具体情况进行调整。

在实际设计过程中,计算轴向压力设计值n是机械设计中的一个重要步骤。

只有在合理地计算并确定设计值n之后,才能确保机械的安全性和使用寿命,并为实际制造和应用提供可靠的依据。

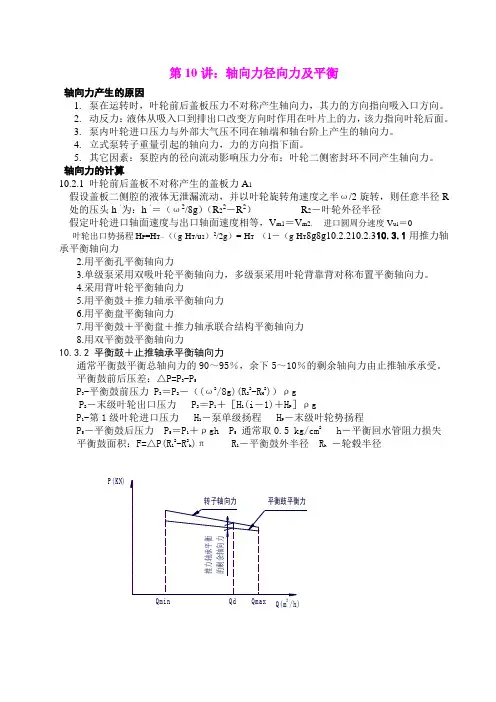

第10讲:轴向力径向力及平衡轴向力产生的原因1. 泵在运转时,叶轮前后盖板压力不对称产生轴向力,其力的方向指向吸入口方向。

2. 动反力:液体从吸入口到排出口改变方向时作用在叶片上的力,该力指向叶轮后面。

3. 泵内叶轮进口压力与外部大气压不同在轴端和轴台阶上产生的轴向力。

4. 立式泵转子重量引起的轴向力,力的方向指下面。

5. 其它因素:泵腔内的径向流动影响压力分布;叶轮二侧密封环不同产生轴向力。

轴向力的计算10.2.1 叶轮前后盖板不对称产生的盖板力A 1假设盖板二侧腔的液体无泄漏流动,并以叶轮旋转角速度之半ω/2旋转,则任意半径R 处的压头h ‘为:h ‘=(ω2/8g )(R 22-R 2) R 2-叶轮外径半径假定叶轮进口轴面速度与出口轴面速度相等,V m1=V m2, 进口圆周分速度V u1=0 叶轮出口势扬程H P =H T -((g H T /u 2)2/2g )= H T (1-(g H T 8g8g10.2.210.2.310.3.1用推力轴承平衡轴向力 2.用平衡孔平衡轴向力 3.单级泵采用双吸叶轮平衡轴向力,多级泵采用叶轮背靠背对称布置平衡轴向力。

4.采用背叶轮平衡轴向力 5.用平衡鼓+推力轴承平衡轴向力 6.用平衡盘平衡轴向力 7.用平衡鼓+平衡盘+推力轴承联合结构平衡轴向力 8.用双平衡鼓平衡轴向力10.3.2 平衡鼓+止推轴承平衡轴向力通常平衡鼓平衡总轴向力的90~95%,余下5~10%的剩余轴向力由止推轴承承受。

平衡鼓前后压差:△P=P 3-P 5P 3-平衡鼓前压力 P 3=P 2-((ω2/8g)(R 22-R H 2))ρg P 2-末级叶轮出口压力 P 2=P 1+[H 1(i -1)+H P ]ρgP 1-第1级叶轮进口压力 H 1-泵单级扬程 H P -末级叶轮势扬程P 5-平衡鼓后压力 P 5=P 1+ρgh P 5 通常取0.5 kg/cm 2 h -平衡回水管阻力损失 平衡鼓面积:F=△P(R 12-R 2h )π R 1-平衡鼓外半径 R h -轮毂半径10.3.3 平衡盘平衡轴向力1.平衡盘的灵敏度平衡盘用于多级泵中自动平衡转子轴向力,一般不设止推轴承。