现场总线实验报告

- 格式:doc

- 大小:1.85 MB

- 文档页数:13

现场总线实验在Controx2000组态软件的平台上,用脚本语言开发仿真PLC的功能的单元,由一个或多个功能单元组成代表下位计算机的模块,便可以用内存变量对其进行监控,对学生学习组态软件的编程有帮助。

同时也可用在实际系统开发中,有利于提高所开发系统的正确性。

实验一利用PLC控制电机转动1、实验题目:利用PLC控制电机转动2、实验目的:通过实验认识PLC,掌握PLC的编程方法和工作原理。

3、实验要求:对PLC编程控制电机的正向转动,反向转动和停止。

4、实验讲解:在实验设计中我们选择的是日本欧姆龙公司的型号为CPM1A的PLC,点数为20点,12个输入点,地址为00000~00011;8个输出点,地址为01000~01007。

观察实验箱的PLC,在PLC的两侧分布有两排指示灯一侧8个代表输出,一侧12个代表输入,对哪个输入输出操作指示灯就会亮。

PLC中间还有四个指示灯,分别是“POW”电源指示灯接通电源就会亮;“RUN”当PLC在运行程序的时候指示灯就会亮;“ERROR”是错误指示灯,当灯闪烁时说明PLC检查出操作员的错误操作,但是不影响程序的运行,改正后灯就会灭;当灯一直亮的时候,PLC内部出现错误,停止程序的运行,这可能是程序的问题也可能是硬件的问题,如果是程序的问题改正程序或重新载入一个正确的程序灯就会灭。

如果是硬件的问题无论怎么操作灯都是亮的就必须进行硬件维修。

“COM”是PLC与外部设备通信的指示灯,当向PLC内写程序或进行数据传输时灯会亮。

PLC外接了一个实验箱,该实验是对电机模块进行控制,电机带动一个转盘转动。

该电机的工作原理是:如果给电机的正传和反转两个状态附值。

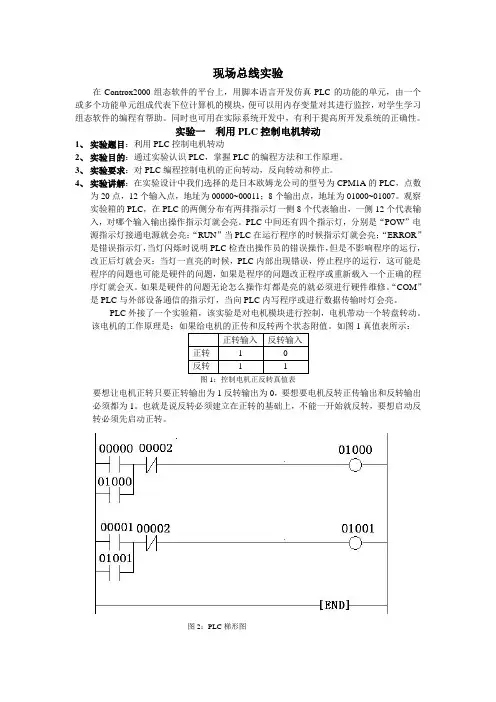

如图1真值表所示:图1:控制电机正反转真值表要想让电机正转只要正转输出为1反转输出为0,要想要电机反转正传输出和反转输出必须都为1。

也就是说反转必须建立在正转的基础上,不能一开始就反转,要想启动反转必须先启动正转。

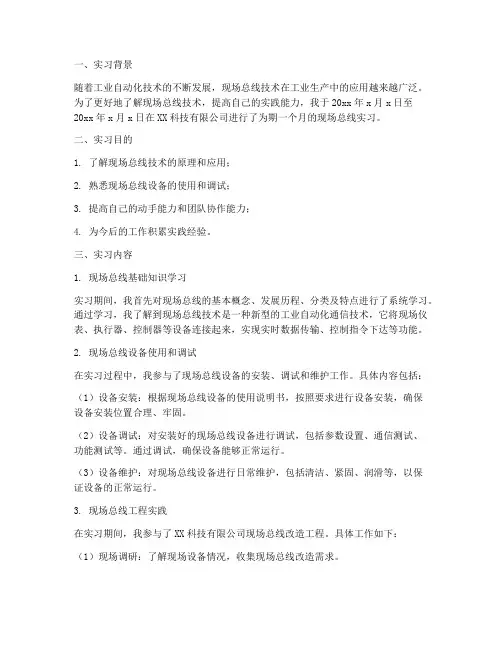

图2:PLC梯形图实验箱接线:INPUT00接PO1按键控制电机正向转动INPUT01接PO2按键控制电机反向转动INPUT02接PO3按键控制电机停止OUTPUT00接DJTD电机正转输出OUTPUT01接DJZF电机反转输出附:CX-Programmer是一个WINDOWS环境下欧姆龙PLC的编程软件,在这里介绍一下它的使用方法。

一、实习背景随着工业自动化技术的不断发展,现场总线技术在工业生产中的应用越来越广泛。

为了更好地了解现场总线技术,提高自己的实践能力,我于20xx年x月x日至20xx年x月x日在XX科技有限公司进行了为期一个月的现场总线实习。

二、实习目的1. 了解现场总线技术的原理和应用;2. 熟悉现场总线设备的使用和调试;3. 提高自己的动手能力和团队协作能力;4. 为今后的工作积累实践经验。

三、实习内容1. 现场总线基础知识学习实习期间,我首先对现场总线的基本概念、发展历程、分类及特点进行了系统学习。

通过学习,我了解到现场总线技术是一种新型的工业自动化通信技术,它将现场仪表、执行器、控制器等设备连接起来,实现实时数据传输、控制指令下达等功能。

2. 现场总线设备使用和调试在实习过程中,我参与了现场总线设备的安装、调试和维护工作。

具体内容包括:(1)设备安装:根据现场总线设备的使用说明书,按照要求进行设备安装,确保设备安装位置合理、牢固。

(2)设备调试:对安装好的现场总线设备进行调试,包括参数设置、通信测试、功能测试等。

通过调试,确保设备能够正常运行。

(3)设备维护:对现场总线设备进行日常维护,包括清洁、紧固、润滑等,以保证设备的正常运行。

3. 现场总线工程实践在实习期间,我参与了XX科技有限公司现场总线改造工程。

具体工作如下:(1)现场调研:了解现场设备情况,收集现场总线改造需求。

(2)方案设计:根据现场需求,设计现场总线改造方案,包括设备选型、线路布局、控制策略等。

(3)现场施工:按照设计方案,进行现场总线设备的安装、调试和施工。

(4)系统测试:对改造后的现场总线系统进行测试,确保系统稳定、可靠。

四、实习收获1. 理论与实践相结合:通过实习,我深刻体会到理论知识在实际工作中的应用,提高了自己的实践能力。

2. 团队协作:在实习过程中,我与同事们共同完成了现场总线改造工程,锻炼了团队协作能力。

3. 工作经验:通过实习,我积累了现场总线设备的安装、调试和维护经验,为今后的工作打下了坚实基础。

现场总线实习报告一、实习背景及目的随着工业自动化技术的不断发展,现场总线技术在国内外的应用越来越广泛。

为了更好地了解现场总线技术及其在工业控制系统中的应用,提高自己在自动化领域的实际操作能力,我参加了为期一个月的现场总线实习。

本次实习的主要目的是掌握现场总线的基本原理、配置方法和在实际工程中的应用。

二、实习内容与过程1. 实习前的培训在实习开始前,我们接受了为期一周的现场总线理论知识培训,内容包括现场总线的定义、分类、特点、通信协议等。

通过培训,我们对现场总线技术有了初步的认识,为后续的实习操作打下了基础。

2. 现场总线设备认识与操作实习期间,我们在指导老师的带领下,参观了现场总线设备的生产车间,并学习了现场总线设备的各种组成部分,如传感器、执行器、现场总线仪表等。

同时,我们还学会了如何使用现场总线设备进行参数设置、数据采集和故障诊断。

3. 现场总线系统配置与调试在实际操作环节,我们分组进行了现场总线系统的配置与调试。

通过实际操作,我们掌握了现场总线设备的接线方法、参数设置和通信测试。

此外,我们还学会了如何根据实际需求进行现场总线系统的优化和调整,以提高系统的稳定性和可靠性。

4. 现场总线应用案例分析实习过程中,我们还分析了多个现场总线技术在工业生产中的应用案例。

通过案例分析,我们了解了现场总线技术在提高生产效率、降低成本和改善产品质量方面的优势,进一步巩固了现场总线技术在实际工程中的应用。

三、实习收获与体会1. 理论联系实际通过实习,我们深刻体会到现场总线技术理论与实际操作相结合的重要性。

在实际操作过程中,我们不断回顾和运用所学的理论知识,使现场总线技术在实际工程中的应用更加熟练。

2. 团队协作在现场总线实习过程中,我们学会了如何与团队成员协作,共同完成实习任务。

这对我们今后在工作和生活中形成良好的团队协作能力具有重要意义。

3. 培养解决问题的能力在实习过程中,我们遇到了各种现场总线设备故障和系统配置问题。

实验四:主站通过CPU集成PROFIBUS-DP接口与智能从站通信一、实验目的1、掌握主站与智能从站通信组态方法和参数设置;2、用SFC14和SFC15进行数据交换编程。

二、实验设备1、PROFIBUS-DP一个主站S7-300 CPU315-2DP2、两个智能从站CPU315-2DP3、MPI网卡CP56114、PROFIBUS总线连接器及电缆5、计算机(带STEP7软件)三、实验内容建一主站CPU315-2DP(站地址为2),两个从站CPU315-2DP(站地址分别为3和4),设置主从通信的通信接口区,使主站与各从站进行通信。

控制要求:2号主站按下启动按钮,使2号站皮带首先启动,5S后启动3号站皮带,5S后启动4号站皮带;2号主站按下停止按钮,4号站皮带立即停止,5S后3号站皮带停止,5S后2号主站皮带停止。

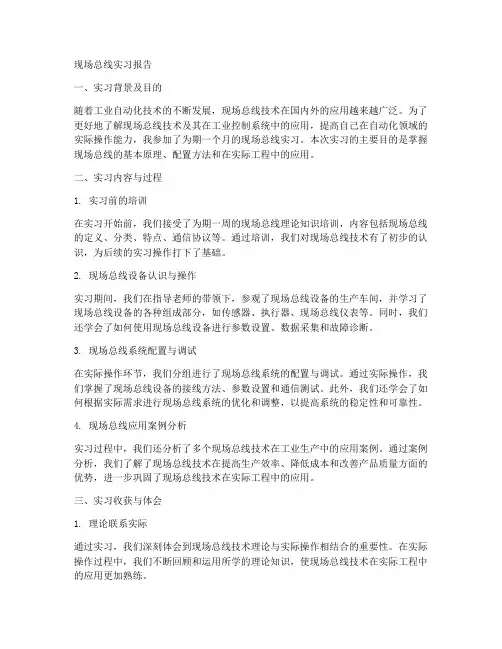

四、实验操作步骤1、组态3号从站(1)、新建一项目,名称为智能从站。

在此项目之下插入一个S7300的从站,双击HARDWARE,进入“HW Config”窗口。

依次插入UR、PS、CPU等模块。

(2)、新建PROFIBUS(1)网络:在放入CPU模块的同时,如下图按要求新建一PROFIBUS(1)网络。

系统为CPU300定义的在网络上的节点为3; PROFIBUS(1)网络的属性设置在“Network setting”选项卡中设置。

(3)、设置从站通信接口区双击CPU315-2DP下“DP”项,在出现的PROFIBUS-DP属性菜单中设置①、在“工作模式”选项卡中选择“DP 从站”②、在“组态”选项卡中点击“新建”,新建一个输入通信接口区,为1个字节。

2、组态4号从站插入新的一个S7-300的站,硬件和网络组态和3号站相同,但站号为4,且输入通信接口区地址为40。

3、组态2号主站(1)、在同一项目之下插入一S7-300的主站,双击HARDWARE ,进入“HW Config ”窗口 依次插入依次插入UR 、PS 、CPU 模块。

现场总线实习报告一、实习背景及目的随着工业自动化技术的不断发展,现场总线技术在我国工业控制领域中的应用日益广泛。

为了更好地了解现场总线技术原理及其在实际工程中的应用,提高自己在自动化领域的实际操作能力,我参加了为期两周的现场总线实习。

本次实习的主要目的是:1. 学习现场总线的基本原理、协议及应用;2. 掌握现场总线设备的接线、调试与维护方法;3. 培养自己解决实际问题的能力,提高综合素质。

二、实习内容与过程1. 现场总线基本原理学习在现场总线实习的第一天,我们首先学习了现场总线的基本原理。

现场总线是一种串行通信网络,它将控制器、传感器、执行器等现场设备连接起来,实现设备之间的数据交换和信息共享。

现场总线具有高速、高可靠性、抗干扰性强等特点,适用于工业控制现场。

2. 现场总线协议了解在掌握现场总线基本原理的基础上,我们进一步学习了现场总线协议。

现场总线协议是现场总线设备之间进行通信的规则,常见的现场总线协议有基金会现场总线(FF)、过程现场总线(PROFIBUS)和以太网/现场总线(EtherCAT)等。

通过学习,我们了解了各种协议的特点、适用范围及其在实际工程中的应用。

3. 现场总线设备接线与调试在理论学习之后,我们开始了现场总线设备的接线与调试实践。

首先,我们学习了现场总线设备的接线方法,包括设备之间的电缆连接、终端电阻的接入等。

接着,我们分组进行了现场总线网络的搭建,通过实际操作掌握了现场总线设备的接线技巧。

在现场总线网络搭建完成后,我们进行了设备的调试。

通过调试,我们学会了如何检查现场总线设备的通信状态、故障诊断与排查方法。

在调试过程中,我们遇到了一些问题,如设备间通信故障、数据传输速率不稳定等。

在老师和同学的帮助下,我们共同分析问题,查找原因,并找到了相应的解决办法。

4. 现场总线设备维护与故障处理在实习的最后两天,我们学习了现场总线设备的维护与故障处理方法。

现场总线设备在长时间运行过程中,可能会出现故障,影响生产。

实验四总线控制实验报告总线控制是计算机组成中的一个重要部分,它负责协调计算机内各个组件之间的数据传输和控制信号的交互。

本次实验主要介绍了总线控制的概念和实现,通过实验的学习和实践,我深刻理解了总线控制的原理、方法和应用。

首先,总线控制是指由总线控制器对计算机内部各个设备进行管理和控制。

总线控制器起到了一个中介的作用,它负责对总线上的数据进行转发、选择和控制等操作。

在本次实验中,我们通过使用VHDL语言来实现一个8位总线控制器。

实验中,我们的总线控制器具有以下几个功能:数据传输、地址传输、中断控制和时序控制。

数据传输是指总线控制器可以将数据从一个设备传输到另一个设备,实现设备之间的数据交换。

地址传输是指总线控制器可以将地址信息从CPU传输给内存或外设,实现设备的寻址和数据读写。

中断控制是指总线控制器可以接收和响应来自外设的中断信号,实现设备之间的通信和协调。

时序控制是指总线控制器可以控制总线的时序和状态,确保数据的正确传输和设备的正常工作。

在实验中,我们根据总线的特性和需求,设计了一个基于VHDL语言的8位总线控制器电路。

总线控制器的输入包括数据输入、地址输入和控制信号输入,输出包括数据输出和控制信号输出。

通过编写VHDL代码,我们实现了总线控制器的功能,通过仿真软件进行验证和调试,最终得到了满足要求的总线控制器电路。

在实际应用中,总线控制在计算机系统中起到了重要的作用。

它可以有效地管理计算机内部各个设备之间的数据传输和控制信号的交互,提高计算机系统的工作效率和性能。

总线控制可以实现多个设备之间的数据共享和资源共享,提高计算机系统的并行处理能力。

总线控制还可以实现设备的热插拔和扩展,方便系统的升级和维护。

总之,总线控制是计算机组成中的一个重要部分,它负责协调计算机内部各个设备之间的数据传输和控制信号的交互。

通过实验的学习和实践,我们深刻理解了总线控制的原理、方法和应用,通过设计和实现一个8位总线控制器电路,提高了对总线控制的认识和理解。

《现场总线及工业网》实验报告班级:11020343学号:1102034332姓名:李诚指导:刘波2014年12月09日实验一基于RS485总线的电缸控制实验目的通过电缸控制实验掌握RS48通信协议及基于RS485协议广泛应用于工业设备的ModbusRTU通信协议。

实验设备及软件1、计算机4台2、SMC电动执行器(电缸)及控制器1套3、RS232转RS485 模块4个4、USB转RS232电缆若干条5、连接线缆、接头转换板若干6、软件:串口调试助手、CRC检验码生成器实验原理实验原理如图所示,计算机使用串口调试软件按照电缸控制器的ModbusRTU 协议发送相应的消息帧,控制器按照协议进行应答并按照要求控制电缸运动。

电缸控制器实验装置原理图实验步骤及要求:1、阅读电缸控制器串行通信资料,理解其ModbusRTU通信协议;2、按照所给控制要求并利用CRC检验码生成软件,编写相应的消息帧;3、将所用计算机连接到RS-485总线网络上;4、打开串口调试软件,利用消息帧控制电缸按照要求动作;5、各组同时发送消息帧对电缸控制,观察结果。

实验内容及结果:1、控制要求指示串行有效指示伺服ON指示归零设置完成选中No.1 数据步驱动(即DRIVE写1)(即DRIVE写0)广播指示归零(即SETUP写1)广播将SETUP置0RESET WARING2、消息帧格式及编写的消息帧02 05 00 30 ff 00 8C 06 指示串行有效02 05 00 19 ff 00 5D CE 指示伺服ON02 05 00 1c ff 00 4D CF 指示归零02 05 00 1c 00 00 0C 3F 广播将SETUP置002 0F 00 10 00 10 02 01 02 74 11 选中No.1数据步02 05 00 1A FF 00 AD CE 驱动(即DRIVE写1)02 05 00 1A 00 00 EC 3E (即DRIVE写0)00 05 00 1c ff 00 4C 2D 广播指示归零(即SETUP写1)00 05 00 1c 00 00 0D DD 广播将SETUP置002 05 00 1B ff 00 FC 0E RESET WARING 03、本组单独控制电缸运行结果4、多组同时控制电缸运行结果5、实验结论程序:=============================主程序======================================== MAIN: MOV SP,#5FHMOV P1,#0FFHLCALL DELAY2MOV SCON,#50H ;串口初始化MOV TMOD,#20HMOV TH1,#0FDHMOV TL1,#0FDHMOV PCON,#00H ;设置波特率SETB TR1 ;启动定时器;串行通信有效LCALL Enable_Seriallcall DELAY20MSlcall DELAY20MS;电缸上电,伺服ONLCALL Servo_Onlcall DELAY20MSlcall DELAY20MS;伺服ON确认LCALL Svre_Confirmlcall DELAY20MSlcall DELAY20MS;返回到零点LCALL Return_Originlcall DELAY20MSlcall DELAY20MS;返回零点确认LCALL Seton_Confirmlcall DELAY20MSlcall DELAY20MS;设置完成命令LCALL Setup_Zerolcall DELAY20MSlcall DELAY20MSWAIT_COMMAND:SETB P1.0SETB P1.1SETB P1.2SETB P1.3MOV A,P1JNB ACC.0,STEP1JNB ACC.1,STEP2JNB ACC.2,STEP5LJMP WAIT_COMMANDSTEP1:JB 01H,STEP1_RETLCALL Write_Step1LCALL Write_Drive1LCALL Write_Drive0SETB 01HCLR 02HCLR 05HCLR P1.4SETB P1.5SETB P1.6STEP1_RET:LJMP WAIT_COMMAND STEP2:JB 02H,STEP2_RETLCALL Write_Step2LCALL Write_Drive1LCALL Write_Drive0SETB 02HCLR 01HCLR 05HCLR P1.5SETB P1.4SETB P1.6STEP2_RET:LJMP WAIT_COMMAND STEP5:JB 05H,STEP5_RETLCALL Write_Step5LCALL Write_Drive1LCALL Write_Drive0SETB 05HCLR 02HCLR 01HCLR P1.6SETB P1.5SETB P1.4STEP5_RET:LJMP WAIT_COMMAND;========================电缸回复数据接收子程序============================== RS_RE:CLR P1.7MOV R1,#RS485RMOV DATALENGTH,#00HRS_RELOOP:JNB RI,$CLR RIMOV A,SBUFMOV @R1,AINC R1INC DATALENGTHDJNZ R3,RS_RELOOP; MOV R0,#CPUTM+5; MOV @R0,A; DEC R1; DEC R1; MOV A,@R1; INC R0; MOV @R0,ARET;=======================向电缸发送控制命令子程序============================== RS_TR:SETB P1.7MOV R2,#00HRS_TRLOOP:MOV A,R2MOVC A,@A+DPTRMOV SBUF,AJNB TI,$CLR TIINC R2DJNZ R3,RS_TRLOOPRET;==================================延时子程序================================== DELAY2: MOV R7,#00H ;MOV R6,#00H ;DELAY21:DJNZ R6,DELAY21 ;DJNZ R7,DELAY21 ;RET;====================RTU 模式,CRC - 16 校验,用软件模拟仿真检查无误MAKE_CHKSUM:MOV R0,#RS485RMOV CHKSUMBYL,#0FFH ;1.预置16 位寄存器为十六进制FFFF(即全为1),低字节MOV CHKSUMBYH,#0FFH ; 预置16 位寄存器为十六进制FFFF(即全为1),高字节;MOV DATALENGTH,#6 ;待校验的数据串长度CHKSUM_LP1:MOV A,@R0 ;2.把第一个8 位数据与16 位CRC 寄存器的低位相异或,XRL A,CHKSUMBYLMOV CHKSUMBYL,A ;并把结果放于CRC 寄存器MOV R7,#8CHKSUM_LP2:MOV A,CHKSUMBYHCLR CRRC A ;把寄存器的内容右移一位(朝低位),先移动高字节MOV CHKSUMBYH,AMOV A,CHKSUMBYLRRC A ;再移动低字节MOV CHKSUMBYL,AJNC CHKSUM_JP ;4.检查最低位(移出位),如果最低位为0 ,重复第3 步(再次移位)MOV A,CHKSUMBYLXRL A,#01H ;如果最低位为1,CRC 寄存器与多项式A001 进行异或MOV CHKSUMBYL,AMOV A,CHKSUMBYHXRL A,#0A0HMOV CHKSUMBYH,ACHKSUM_JP:DJNZ R7,CHKSUM_LP2 ;重复步骤3、4,右移8 次,8 位数据全部进行了处理INC R0DJNZ DATALENGTH,CHKSUM_LP1 ;重复步骤2-5,进行下一个8 位数据的处理RET;//=================串行通信有效,在Y30中写入1===================//Enable_Serial:MOV R3,#08HMOV DPTR,#Enable_Serial_dataLCALL RS_TRMOV R3,#08HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Enable_Serial ;加入确认程序RET;//================伺服ON,在SVON(Y19)中写入1==================//Servo_On:MOV R3,#08HMOV DPTR,#Servo_On_dataLCALL RS_TRMOV R3,#08HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Servo_On ;加入确认程序RET;//================确认SVRE==================//Svre_Confirm:MOV R3,#08HMOV DPTR,#Svre_Confirm_dataLCALL RS_TRMOV R3,#07HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Svre_Confirm ;加入确认程序MOV A,RS485R+4JNB ACC.1,Svre_ConfirmRET;//================在SETUP(YC1)中写入1,即开始归零动作==================// Return_Origin:MOV R3,#08HLCALL RS_TRMOV R3,#08HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Return_Origin ;加入确认程序RET;//================确认SETON(X4A)是否变为1==================//Seton_Confirm:MOV R3,#08HMOV DPTR,#Seton_Confirm_dataLCALL RS_TRMOV R3,#07HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Seton_Confirm ;加入确认程序MOV A,RS485R+4JNB ACC.2,Seton_ConfirmRET;//================动作结束,将SETUP(Y1C)置0==================// Setup_Zero:MOV R3,#08HMOV DPTR,#Setup_Zero_dataLCALL RS_TRMOV R3,#08HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Return_Origin ;加入确认程序RET;//=====在Y10~Y17中写入步数号,并在DRIVE(Y1A)中写入1,开始动作=====// Write_Step0:MOV R3,#0BHLCALL RS_TRMOV R3,#08HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Write_Step0 ;加入确认程序RETWrite_Step1:MOV R3,#0BHMOV DPTR,#Write_Step_data1LCALL RS_TRMOV R3,#08HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Write_Step1 ;加入确认程序RETWrite_Step2:MOV R3,#0BHMOV DPTR,#Write_Step_data2LCALL RS_TRMOV R3,#08HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Write_Step2 ;加入确认程序RETWrite_Step3:MOV R3,#0BHMOV DPTR,#Write_Step_data3LCALL RS_TRMOV R3,#08HLCALL RS_REMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Write_Step3 ;加入确认程序RETWrite_Step4:MOV R3,#0BHMOV DPTR,#Write_Step_data4LCALL RS_TRMOV R3,#08HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Write_Step4 ;加入确认程序RETWrite_Step5:MOV R3,#0BHMOV DPTR,#Write_Step_data5LCALL RS_TRMOV R3,#08HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Write_Step5 ;加入确认程序RET;//================读取(X40~X4F),如果INP(X4B)为1,则可确认动作结束(已到达定位范围内)=================//Completion_Confirm:MOV R3,#08HMOV DPTR,#Completion_Confirm_dataLCALL RS_TRMOV R3,#07HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLJNZ Completion_Confirm ;加入确认程序MOV A,RS485R+4JNB ACC.3,Completion_ConfirmRETWrite_Drive1:MOV R3,#08HMOV DPTR,#Write_Drive_data_1LCALL RS_TRMOV R3,#08HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Write_Drive1 ;加入确认程序RETWrite_Drive0:MOV R3,#08HMOV DPTR,#Write_Drive_data_0LCALL RS_TRMOV R3,#08HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Write_Drive0 ;加入确认程序RET;//=====步数据信息存储在D0400~DO43F中,编辑写入步数据====//Edit_Position:MOV R3,#0DHMOV DPTR,#Edit_Position_dataLCALL RS_TRRET;//=====当前位置和速度信息存储在D9000~D9006,读取这些地址,可确认这些信息====// Read_Position:MOV R3,#08HMOV DPTR,#Read_Position_dataLCALL RS_TRMOV R3,#09HLCALL RS_RELCALL MAKE_CHKSUMMOV A,#00HORL A,CHKSUMBYLORL A,CHKSUMBYHJNZ Completion_Confirm ;加入确认程序RETDELAY20MS:MOV R0,#240DELAY20MS_2:MOV R1,#00DELAY20MS_1:NOPNOPNOPDJNZ R1,DELAY20MS_1DJNZ R0,DELAY20MS_2RETEnable_Serial_data:DB 02H,05H,00H,30H,0FFH,00H,8CH,06HServo_On_data:DB 02H,05H,00H,19H,0FFH,00H,5DH,0CEHSvre_Confirm_data:DB 02H,02H,00H,40H,00H,10H,78H,21HReturn_Origin_data:DB 02H,05H,00H,1CH,0FFH,00H,4DH,0CFHSeton_Confirm_data:DB 02H,02H,00H,40H,00H,10H,78H,21HSetup_Zero_data:DB 02H,05H,00H,1CH,00H,00H,0CH,3FHWrite_Step_data0:DB 02H,0FH,00H,10H,00H,10H,02H,00H,02H,75H,81HWrite_Step_data1:DB 02H,0FH,00H,10H,00H,10H,02H,01H,02H,74H,11HWrite_Step_data2:DB 02H,0FH,00H,10H,00H,10H,02H,02H,02H,74H,0E1HWrite_Step_data3:DB 02H,0FH,00H,10H,00H,10H,02H,03H,02H,75H,71HWrite_Step_data4:DB 02H,0FH,00H,10H,00H,10H,02H,04H,02H,77H,41HWrite_Step_data5:DB 02H,0FH,00H,10H,00H,10H,02H,05H,02H,76H,0D1HWrite_Drive_data_1:DB 02H,05H,00H,1AH,0FFH,00H,0ADH,0CEHCompletion_Confirm_data:DB 02H,02H,00H,40H,00H,10H,78H,21HWrite_Drive_data_0:DB 02H,05H,00H,1AH,00H,00H,0ECH,3EHEdit_Position_data:DB 02H,10H,04H,12H,00H,02H,04H,00H,00H,3AH,98H,5DH,0F4HRead_Position_data:DB 02H,03H,90H,00H,00H,02H,0E9H,38HEND。

现场总线课程总结报告尊敬的领导、各位教师:大家好!我是某某某学校的一名教师,近日我参加了某某培训机构举办的现场总线课程,今天我就此进行一次总结报告。

本次现场总线课程是为期三天的培训,内容主要包括现场总线概述、现场总线设备与技术原理、现场总线通信协议、现场总线应用与实践等。

课程从基础理论到实际应用相结合,循序渐进、系统全面,使我对现场总线有了更深入的了解。

首先,课程中的现场总线概述部分帮助我对现场总线的背景、发展历程有了全面的了解。

我了解到现场总线技术是为了解决过去工业现场控制系统存在的种种问题而发展起来的一种新型通信技术。

与传统的点对点连接方式相比,现场总线通过串行通信的方式实现了设备之间的连接,大大简化了系统结构,提高了信息传输的效率和可靠性。

接下来的课程中,我学习了现场总线设备与技术原理。

通过案例分析,我了解到现场总线设备包括现场总线主站和现场总线从站,主站负责管理和控制从站,从站则完成具体的数据采集和操作任务。

学习了现场总线设备的组成和工作原理,对于我理解现场总线的工作机制和常见问题的排查修复有了很大的帮助。

随后的课程中,我深入学习了现场总线通信协议。

现场总线通信协议主要包括物理层、数据链路层、网络层和应用层四个层次,通过学习这四个层次的各种协议和规范,我对现场总线的通信流程和机制有了更加清晰的认识。

学习了常用的现场总线协议,如Profibus、Modbus、CAN等,了解了它们的特点和适用范围,为今后实际工作提供了很多参考。

最后,课程中的现场总线应用与实践环节给我留下了深刻的印象。

通过实际案例分析和实操操作,我更具体地了解了现场总线在工业自动化控制领域的应用。

现场总线凭借其高效的通信能力和灵活的拓扑结构,在工业生产和设备监控中发挥着越来越重要的作用。

我通过模拟实际案例中的问题,学习了如何配置和调试现场总线系统,提高了自己的实践能力。

通过这次现场总线课程的学习,我对现场总线这一通信技术有了更深入的了解,对于如何应用于实际工作中也有了更多的思考。

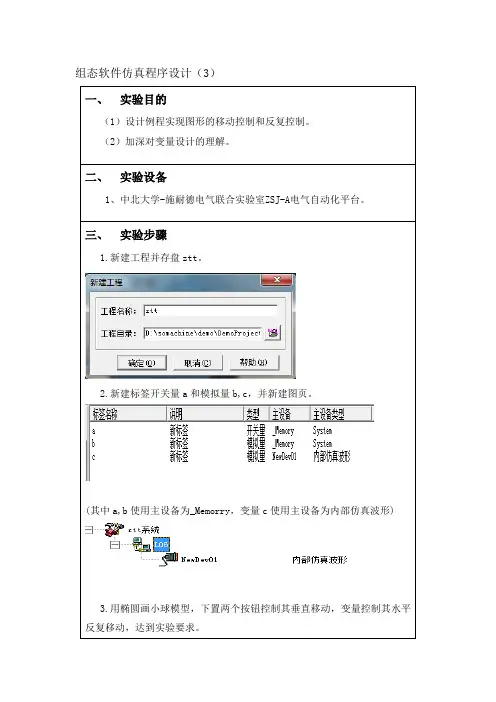

组态软件仿真程序设计(3)三、实验步骤1.新建工程并存盘ztt。

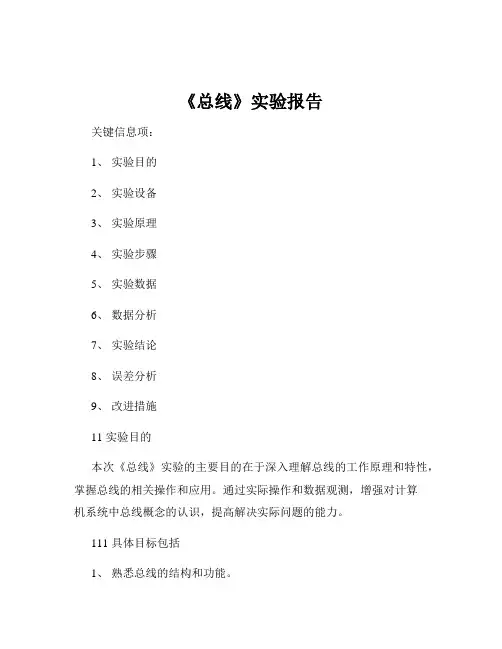

2.新建标签开关量a和模拟量b,c,并新建图页。

(其中a,b使用主设备为_Memorry,变量c使用主设备为内部仿真波形)3.用椭圆画小球模型,下置两个按钮控制其垂直移动,变量控制其水平反复移动,达到实验要求。

(1)垂直移动(2)反复水平移动,变量控制如下截图:(2)反复水平移动(可以反复移动)a图小球位于最左端b图小球位于最右端组态软件综合例程三、实验步骤1.新建工程并存盘ztt。

2.新建图页。

3.用扇形画嘴巴模型,新建变量move,变量dou,变量mou控制嘴巴位置移动,豆子可见性,嘴巴可见性。

初始界面如下:四、实验结果(1)move变量扫描控制如下:(2)部分演示截屏:图灵开物组态软件与M218的Modbus通信三、实验步骤1.打开Somachine软件,使用空项目启动,2.新建工程ztt并存盘,选择TM218LDAE24DRHN硬件配置。

3.创建POU,写简单PLC梯形图,分配I/O地址。

4.修改通信协议,在Somachine编程软件中串行线路1默认的通信协议是Somachie通信协议,串行线路2默认的通信协议是Modbus通信协议。

修改串行线路1通信协议,删除原有的通信协议并且添加新的Modbus通信协议。

5.编译通过后,与PLC通过编程电缆连接,将程序多重下载到TM218LDAE24DRHN PLC中。

(配置下载通讯路径,在PLC中介绍,不再重复)。

6.PC机通过485总线与平台相连,打开图灵开物,配置通信,与somachine中通信协议相同。

7.新建标签开关变量对应启动按钮1,启动按钮2,停止按钮。

创建图页,编写如下。

8.进入演示模式,看PLC是否能和组态软件进行通信。

(2)按下turn on Q1,发现PLC面板Q1指示灯亮,用Q1的可见性表示PLC 面板灯亮。

(3)按下turn off,发现PLC面板指示灯全灭。

力控组态软件与M218的通信三、实验步骤1.打开Somachine软件,使用空项目启动,2.新建工程ztt并存盘,选择TM218LDAE24DRHN硬件配置。

《总线》实验报告关键信息项:1、实验目的2、实验设备3、实验原理4、实验步骤5、实验数据6、数据分析7、实验结论8、误差分析9、改进措施11 实验目的本次《总线》实验的主要目的在于深入理解总线的工作原理和特性,掌握总线的相关操作和应用。

通过实际操作和数据观测,增强对计算机系统中总线概念的认识,提高解决实际问题的能力。

111 具体目标包括1、熟悉总线的结构和功能。

2、掌握总线的数据传输方式和控制机制。

3、观察总线在不同工作状态下的性能表现。

12 实验设备1、计算机系统若干台。

2、总线实验设备及相关配件。

3、测量仪器,如示波器、逻辑分析仪等。

13 实验原理131 总线的概念总线是计算机系统中各个部件之间传输数据、地址和控制信息的公共通路。

它按照传输内容的不同,可以分为数据总线、地址总线和控制总线。

132 数据传输方式包括并行传输和串行传输两种方式。

并行传输速度快,但线路复杂;串行传输线路简单,但速度相对较慢。

133 总线仲裁当多个设备同时请求使用总线时,需要通过总线仲裁机制来确定总线的使用权。

14 实验步骤141 实验准备1、检查实验设备是否完好,连接是否正确。

2、熟悉实验设备的操作方法和相关软件的使用。

142 实验操作1、启动计算机系统和实验设备,进入实验环境。

2、进行总线的数据传输实验,设置不同的数据传输模式和参数。

3、观察总线的工作状态,记录相关数据和现象。

143 数据采集1、使用测量仪器采集总线在不同工作状态下的信号数据。

2、对采集到的数据进行整理和分类。

15 实验数据151 数据传输速率记录不同传输模式下的总线数据传输速率。

152 总线占用率统计总线在不同时间段的占用情况。

153 信号波形绘制采集到的总线信号波形图。

16 数据分析161 传输速率分析对比不同传输模式下的传输速率,分析影响传输速率的因素。

162 占用率分析研究总线占用率的变化规律,探讨其与系统性能的关系。

163 信号波形分析通过对信号波形的分析,判断总线的工作是否正常,是否存在干扰和错误。

《现场总线及工业网》 实验报告

班 级: 11 学 号: 11 姓 名: 指 导:

年 月 日 实验二 基于CAN总线的电机控制 实验目的 (1)理解和掌握CAN总线通信协议; (2)理解和掌握CAN总线的标准帧和扩展帧的结构; (3)初步掌握利用CAN总线实现工业设备控制的方法。

实验设备及软件 1、计算机4台、CAN总线下位机节点2套 2、交流电机及变频器1套 3、RS232转RS485模块4个 4、USB转RS232电缆若干条、连接线缆、接头转换板若干 5、单片机编程器1台 6、软件:串口调试助手、CRC检验码生成器

实验原理 实验原理如图所示,由1台CAN总线节点和4台计算机构成RS485通信网络,首先在计算机上使用串口调试软件发送用于对电机进行正反转控制的CAN总线协议数据帧给该CAN总线节点,该节点再通过CAN总线网络将数据帧发送给与控制电机的变频器相连的另一下位机CAN节点,该节点根据协议控制相应的继电器动作,实现电机的正反转及启动停止控制。实验过程中通过串口调试软件的窗口可方便地观察发送的数据帧结构以及其他实验组对电机的控制情况。

RS485接口 RS485接口 RS485接口 RS485接口 CAN总线节点1 A+ B- 实验装置原理图 CAN总线节点2 变频器及

电机 继电器

CANH

CANL CAN总线节点电路原理图 见附件

实验步骤及要求 1、阅读实验系统CAN总线节点的电路原理图,熟悉控制原理; 2、按照所给控制要求编写相应的数据帧(扩展帧格式); 3、根据控制要求编写CAN总线节点2的控制程序; 4、利用编译软件及程序烧录器将程序烧录到单片机并安装到CAN总线节点2的电路板上; 5、打开串口调试软件,利用编写的数据帧控制电机;

实验内容及结果 1、控制要求

2、编写的扩展帧 3、程序 4、电机运行结果

5、实验结论

第1篇一、实验目的1. 了解工业总线的原理和特点。

2. 掌握工业总线信号的测量方法。

3. 熟悉常用工业总线(如RS-485、CAN等)的测试工具和设备。

4. 通过实验验证工业总线的通信性能和可靠性。

二、实验原理工业总线是一种用于工业现场控制、数据传输和设备互联的通信网络。

它具有高速、可靠、抗干扰能力强等特点。

本实验主要针对RS-485和CAN两种工业总线进行测量。

三、实验器材1. 工业总线测试仪2. 万用表3. 示波器4. 工业总线模块(如RS-485模块、CAN模块等)5. 通信线缆6. 计算机及测试软件四、实验步骤1. 连接测试仪和模块(1)将工业总线测试仪的通信接口与工业总线模块的通信接口连接。

(2)将测试仪的电源线连接至模块的电源接口。

2. 配置测试仪(1)打开测试仪,进入配置界面。

(2)根据实验需求,设置测试仪的通信参数,如波特率、数据位、停止位等。

3. 发送和接收测试(1)使用测试仪发送一组测试数据。

(2)观察模块是否成功接收数据。

4. 测量信号质量(1)使用示波器测量总线信号的波形。

(2)分析信号波形,评估信号质量。

5. 测量通信速率(1)使用测试仪测量总线的通信速率。

(2)分析通信速率是否符合预期。

6. 抗干扰能力测试(1)在总线上添加干扰信号。

(2)观察模块在干扰信号下的通信性能。

五、实验结果与分析1. 信号质量实验结果显示,RS-485和CAN总线的信号质量较好,波形稳定,符合预期。

2. 通信速率实验结果显示,RS-485总线的通信速率为9600bps,CAN总线的通信速率为1Mbps,均符合预期。

3. 抗干扰能力实验结果显示,在添加干扰信号的情况下,RS-485和CAN总线的通信性能仍较好,说明这两种总线的抗干扰能力较强。

六、实验结论1. 本实验成功实现了工业总线的测量,验证了RS-485和CAN总线的通信性能和可靠性。

2. 通过实验,掌握了工业总线信号的测量方法,熟悉了常用工业总线的测试工具和设备。

总线技术与应用》实验报告学院:专业:班级:姓名:学号:电气与控制工程学院实验报告 课程名称: 总线技术与应用 实验题目:RS485总线扩展实验 指导教师:班级: 学号: 学生姓名: 、实验目的和任务1) 学习 RS485总线系统的连接方法2) 掌握 RS485总线系统应用层协议的设计方法3) 任务:① 进行各节点 ADC 的数据周期读取;②进行 LED 灯闪烁同步控制:在主机上通过按键(按向右键)切换LED 等显示, 底层同步进行 LED 灯显示切换;③ 进行数字温度模块的数据周期读取,通过主机上通过按键(按向上键)切换温 度在数码管显示;④主机通过向上键进行模式切换(共三种功能,顺序分别为LED 显示功能、 ADC功能、温度功能);⑤ 主机通过左、下、右按键选择从节点选择( A (2)、B ( 3)、C (4)),返回 ADC 值或温度值;⑥ 主机数码管第一个显示节点号( A ( 2)、B (3)、C (4)),后面显示电压值或温 度值;⑦ 主机通过左、下、右按键选择从节点选择( A (2)、B ( 3)、C (4)),使 LED 闪 烁,数码显示第一个数字显示节点号( A (2)、B (3)、 C (4)),其他三个数字显示LED。

、实验内容及原理1、实验前准备(1)安装好Keil 工程软件;(2)安装好USB/RS485转换器驱动;(3)安装好串口调试助手;2、RS485概述RS485采用差分信号幅逻辑,+2V~+6V表示“ 0”,-6V~-2V表示“1”。

RS485有两线制和四线制两种接线,四线制只能实现点对点的通信方式,现很少采用,现在多采用的是两线制接线方式,这种接线方式为总线式拓扑结构在同一总线上最多可以挂接32个结点。

在RS485通信网络中一般采用的是主从通信方式,即一个主机带多个从机。

起始位:为信号0,占 1 位;数据位:可以使5、6、7、8 位,传输室低位在先,高位在后;校验位: 1 位奇偶校验码(可不选);停止位:用信号1表示字节结束,可以是 1 位、 1.5位或2位;空闲位:为信号1;由于RS485总线只定义了物理层与数据链路层的一部分,因此一般需要自定义应用层协议。

实验三CPU集成PROFIBUS-DP接口连接远程站ET200M一、实验目的掌握主站与ET200M从站通信组态方法和参数设置二、实验设备1、PROFIBUS-DP主站S7-300 CPU315-2DP2、从站ET200M接口模块及输入输出模块3、MPI网卡CP56114、PROFIBUS总线连接器及电缆5、计算机(带STEP7软件)三、实验内容建一主站CPU315-2DP(站地址为2),1个从站ET200M(站地址为3)。

建立主从通信连接,并观察主机架I/O地址分配与远程I/O地址分配有无不同。

使用ET200M上的模拟量输入模块,使之输入1-5V电压,通过编程,使ET200M上的模拟量输出模块输出1-5V电压,并用电压表显示出来。

四、实验操作步骤1、组态主站(1)、新建一项目,名称为ET200M。

在此项目之下插入一S7 300的站,双击HARDWARE,进入“HW Config”窗口。

依次插入UR、PS、CPU等模块。

在放入CPU模块的同时,如下图按要求新建一PROFIBUS(1)网络。

系统为CPU300定义网络上的节点为2; PROFIBUS(1)网络的属性设置在“Network setting”选项卡中设置。

(2)、在主机架上依次插入各模块,观察I/O地址分配情况。

2、组态从站ET200M(1)、鼠标放在PROFIBUS(1)上单击右键,在出现的下拉菜单中选择“Insert Object…”在出现的菜单中选择ET200M中的IM 153-1(订货号为6ES7 153-1AA03-0XB0)。

在出现的IM 153-1属性设置中站地址必须与IM 153-1上拨码开关设置的站地址相同,本例中为3。

(2)、在ET200M上插入相应模块,在硬件目录PROFIBUS-DP下依次打开节点,找到ET200M 中的IM 153-1目录下,插入相应的模块(模块的类型和订货号要与ET200M上的模块一致),观察从站I/O模块地址与主站I/O模块地址分配。

《现场总线技术综合实训》任务报告书姓名梁梦柯班级自134班学号131415415实践项目任务一基于DeviceNet网络的变频器控制设计地点创新楼207-208时间17周指导教师签字成绩一、项目任务及要求:1. 了解PowerFlex 40变频器的特点及应用;2. 掌握通过DeviceNet 网络控制PowerFlex 40变频器的原理和方法;3. 熟悉系统所需的软件和硬件,及DeviceNet 网络的接线;4. 掌握PowerFlex 40变频器的工作原理;5. 掌握系统通信配置及控制程序的编写方法;6. 掌握系统调试及故障诊断的基本方法。

二、实训环境:硬件:计算机、ControlLogix 控制系统、Power Flex40变频器、22-COMM-D DeviceNet通信适配器、集线式交换机、连接电缆及其他附件。

实验中所用ControlLogix系统的组成如下表格所示:槽号0 1 2 3 4 5名称机架电源处理器以太网控制网设备网数字输入数字输出型号1756—A10B 1756—PA75 1756—L61 1756—ENBT 1756—CNB/E1756—DNB1756—IB32B1756—OB32A本实验所用软件:Windows XP ServerPack 2 操作系统、RSLogix5000 V 15.00/16.00 编程软件、RSLinx V2.53 通信工具软件、RSNetWorx for DeviceNet V5.00 版本。

三、报告内容:1.绘制系统组成原理图。

2. 变频器参数设置。

3. DeviceNet网络组态及配置。

4. 变频器监控程序设计5. 上位机监控画面开发四、思考题:1. 变频器的工作原理是什么?变频器的工作原理是通过控制电路来控制主电路,主电路中的整流器将交流电转变为直流电,直流中间电路将直流电进行平滑滤波,逆变器最后将直流电再转换为所需频率和电压的交流电,部分变频器还会在电路内加入CPU等部件,来进行必要的转矩运算。

总线实验报告总线实验报告一、引言计算机科学与技术领域的发展日新月异,硬件技术的不断革新使得计算机性能不断提升。

在这个过程中,总线作为计算机硬件的重要组成部分,发挥着至关重要的作用。

本文将通过总线实验,探讨总线的原理、功能和应用。

二、总线的概念总线是计算机内部各个硬件设备之间进行信息传输的通道。

它连接了中央处理器(CPU)、内存、输入输出设备等各个部件,实现了数据、地址和控制信号的传输。

总线的设计和使用对计算机的性能和扩展性有着重要的影响。

三、总线的分类根据传输数据的方式和传输的类型,总线可以分为并行总线和串行总线。

并行总线一次传输多个数据位,传输速度快,但受到线缆长度和干扰的限制;串行总线一次只传输一个数据位,传输速度相对较慢,但可以通过协议提高传输效率。

四、总线的结构总线的结构包括三个主要部分:控制总线、数据总线和地址总线。

控制总线用于传输控制信号,如读写信号、中断信号等;数据总线用于传输数据;地址总线用于传输内存地址或设备地址。

五、总线的应用总线在计算机系统中的应用广泛。

首先,它在内存和CPU之间传输数据和指令,实现了计算机的基本功能。

其次,总线还连接了各种输入输出设备,如键盘、鼠标、打印机等,使得计算机可以与外部环境进行交互。

此外,总线还用于扩展计算机的功能,如插卡扩展、外部存储设备等。

六、总线实验本次总线实验主要通过搭建一个简单的计算机系统,来探索总线的工作原理。

首先,我们需要准备一块主板,包括CPU、内存插槽、扩展槽等。

然后,将内存插入内存插槽,并连接各个硬件设备,如显示器、键盘等。

接下来,通过连接数据总线、地址总线和控制总线,将各个硬件设备与CPU连接起来。

最后,通过启动计算机,观察各个硬件设备的工作状态,验证总线的正常工作。

七、实验结果与分析经过实验,我们发现总线的正常工作对计算机的稳定性和性能至关重要。

如果总线出现故障或传输速度过慢,将直接影响计算机的运行速度和响应能力。

因此,在实际应用中,我们需要根据计算机的需求选择合适的总线类型和规格,并保证总线的质量和稳定性。

cna总线实验报告

CNA总线实验报告

在现代汽车工程中,CNA总线技术扮演着非常重要的角色。

CNA总线是一种用于车辆网络通信的标准,它能够实现车辆内部各个控制单元之间的数据交换和

通信。

为了验证CNA总线技术的可靠性和稳定性,我们进行了一系列的实验,并撰写了以下报告。

实验一:CNA总线通信速度测试

我们首先对CNA总线的通信速度进行了测试。

通过将多个控制单元连接到

CNA总线并发送大量数据,我们测量了数据传输的速度和稳定性。

实验结果表明,CNA总线的通信速度非常快,且在高负荷情况下仍然能够保持稳定的数据

传输。

实验二:CNA总线的抗干扰能力测试

为了验证CNA总线在复杂电磁环境下的抗干扰能力,我们进行了一系列的抗干扰实验。

通过在实验室中模拟各种电磁干扰环境,我们测试了CNA总线在不同干扰条件下的数据传输稳定性。

实验结果表明,CNA总线具有很强的抗干扰能力,能够在复杂电磁环境下保持稳定的通信。

实验三:CNA总线的可靠性测试

最后,我们对CNA总线的可靠性进行了测试。

通过长时间的运行实验,我们验证了CNA总线在长时间使用过程中的稳定性和可靠性。

实验结果表明,CNA

总线能够在长时间使用过程中保持稳定的数据传输,具有很高的可靠性。

综合以上实验结果,我们得出结论:CNA总线技术具有很高的通信速度、抗干

扰能力和可靠性,能够满足现代汽车工程中对于数据通信的高要求。

我们相信,

CNA总线技术将在未来的汽车工程中发挥越来越重要的作用,为汽车行业的发展带来更多的创新和进步。

现场总线技术 实 验 报 告

学 校:成都理工大学 学 院:核技术与自动化工程学院 专 业:电气工程及其自动化 姓 名: 班 级: 学 号: 指导老师:黄洪全 实验一 Keil C51 开发环境学习 一. 实验目的 1、 Keil C51集成开发环境学习 2、 掌握Keil C51环境的代码编辑、调试; 3、 掌握软件下载方法; 二.实验设备 (1) Keil C51软件; (2) DP-51 下载仿真实验仪; 三.实验内容及方法 1.上机熟悉Keil C51 编程语言,熟悉μVision2的开发环境。 2.进入仿真程序调试软件,熟悉调试程序的环境、操作方法。 3.输入下面所给程序,并按要求调试、运行和观察记录结果。 四.实验程序和步骤 1、实验步骤: 一般按照下面的步骤来创建一个Keil C51应用程序。 ① 新建一个工程项目文件; ② 为工程选择目标器件(例如选择PHILIPS的P87C52X2); ③ 为工程项目设置软硬件调试环境; ④ 创建源程序文件并输入程序代码; ⑤ 保存创建的源程序项目文件; ⑥ 把源程序文件添加到项目中。 2、实验程序:hello.c #include //加载头文件 #include //主程序开始 void main(void) { unsigned int count_k; //定义变量 unsigned char a[5]={0x00,0x0d,0x12,0x05,0x01}; //定义数组a[5]并赋初始值 unsigned char b[5]={0x15,0x15,0x15,0x15,0x15}; //定义数组b[5]并赋初始值 while(1) { for(count_k=0;count_k<40;count_k++) display(a); //显示dp51 for(count_k=0;count_k<20;count_k++) display(b); //关闭显示 } } 五.实验要求 1.DP51 开发板硬件结构(图)

2. DP51实验板主要功能模块。 电源电路,系统复位电路,时钟电路,JTAG接口电路,串口电路,键盘电路,LED灯电路,SPI接口电路,ADC电路和10USB电路等

实验二 A/D 和 D/A转换实验 一.实验目的 1. 掌握对模拟信号的采集和进行相应的模拟量输出控制; 2. 了解信号测量的一些相关的知识; 二 ADC DAC 转换器实验板简介 实验板主要用来对模数转换ADC 和数模转换DAC 进行实验。 使用的主要器件 ADC0809 8 路8 位并行接口逐次逼近ADC 芯片 DAC0832 8 位并行接口DAC 芯片 TLC549 1 路8 位串行接口ADC 芯片 TL431 三端可调分流基准源 GAL16V8 可编程序逻辑芯片 LM324 通用运算放大器 三.实验内容 1.实验板上提供模拟电压信号,利用A/D模块将模拟量转换成数字量,并送数码管显示; 2.将数字量 100、200分别用D/A转换模块转换成数字量,用万用表量出实际的输出电压值; 四.实验步骤方法: 1.ADC实验 (1)将扁平电缆两端,一边接DP-51+,一边接ADC-DAC实验板; (2)连接232电缆到计算机,DP-51+上电,ADC-DAC实验板接开关电源,上电; (3)将ADC模块的IN0、IN1通道的模拟电压转换为数字量,调节电位器W1和 W2改变输入的电压,并可用万用表测量TP1、TP2两点得到改变的实际电压值; (4)编程调试; 2、DAC实验 (1)将J2-1 跳线短接,使DAC 电路变为单极性,DAC 输出0~ 5V ,测量点J6 的OUT1可得到实际的电压值。 (2)DAC 输出电压计算Uo=Vref D/256 (D 为DAC 的数据); (3)编程实现1V、2V、4V输出电压; (4)编程调试; 五.实验要求 1. ADC-DAC电路原理及PCB 布局 2.ADC DAC 实验板上实现正弦波的DAC 数据求取程序 实验三 CAN节点通讯实验 一.实验目的 1. 掌握SJA1000 CAN控制器的功能,学会SJA1000的初始化。 2. CAN节点数据帧的发送、接收; 3. CAN节点的组网; 二、实验内容 编制并调试C程序实现下列功能: 1.完成节点的初始化; 2.发送数据; 3.显示发送帧数据; 三、实验方法和步骤 1. 将两个DP-51+仿真实验仪用CAN总线相连,因两个节点距离很近,可不接终端电阻。 2. 编制并输入C51程序,编译、下载; 3.使用单步运行程序的方法调试程序; 四、相关程序 (1)SJA1000初始化程序 SJA1000_Config_Normal() { BTR0=0x09; BTR1=0x1c; //设置为1M波特率通信 SJAEntryResetMode(); //进入复位模式 WriteSJAReg(REG_CAN_CDR,0xc8); //配置时钟分频寄存器,选择PeliCAN模式 WriteSJAReg(REG_CAN_MOD,0x01); //配置模式寄存器,选择双滤波、正常模式 WriteSJARegBlock(16,Send_CAN_Filter,8); //配置验收代码/屏蔽寄存器 WriteSJAReg(REG_CAN_BTR0,BTR0); //配置总线定时器0 WriteSJAReg(REG_CAN_BTR1,BTR1); //配置总线定时器1 WriteSJAReg(REG_CAN_OCR,0x1a); //配置输出管脚 SJAQuitResetMode(); //退出复位模式,进入工作模式 } (2)发送一个报文流程;

五.实验要求 1. SJA1000功能参数

2.方框图如下所示

实验四、基于CAN总线的组态实验 一.实验目的 1. 学习基于CAN-bus总线的分布式控制系统的工作原理; 2. 掌握通过组态软件存取并控制CAN总线上的信息及设备; 二、实验内容 1. 安装并调试CAN 网络; 2. 编制组态软件,实现在上位机采集CAN总线上节点的信号和控制现场的执行机构; 三、实验方法与步骤 1. 网络连接 2.9针DB9连接器引脚说明 引脚号 信号 功能 2 CAN_L CAN_L 信号线 7 CAN_H CAN_H 信号线 3、6 D 参考地 5 CAN_SHIELD 屏蔽线 1、4、8、9 空 未用 3. CAN模块共有5种,分别为模拟量输出AO、模拟量输入AI、数字量I/O模块、iCAN-5303 热电阻模块、iCAN-2024 Relay继电器模块。设计方案选用相关的模块和传感器、执行器,实现现场数据的采集和控制。 4. 采用CANNET-E接口卡,一端接CAN网,一端接交换机; 5.上电; 6.上位机运行昆仑通态MCGS软件,编制并调试相应软件; 四.实验要求 1. OPC Server和组态软件工作原理说明。 OPC Server/Client 是一套利用微软的 COM/DCOM 技术达成工业自动化资料取得的架构。OPC Server 提供了许多的接口,Client 端通过这些接口,可以取得与 OPC Server 相连的硬件装置的信息,而无须了解这些硬件装置的细节信息。 组态软件,又称组态监控软件系统软件。它是指一些数据采集与过程控制的专用软件。它们处在自动控制系统监控层一级的软件平台和开发环境,使用灵活的组态方式,为用户提供快速构建工业自动控制系统监控功能的、通用层次的软件工具。 2. iCAN控制网络结构图、内容和各模块功能说明; 网络结构图: iCAN 功能模块:集成CAN-bus 通讯接口与iCAN 应用层协议,提供DI、DO、AI、AO、RTD、TC、计数器、频率计等数据采集功能,为主控PC 与现场设备之间提供完整的信号采集与通讯功能 iCAN 系统:即基于iCAN 协议的CAN-bus 分布式数据采集网络;iCAN 系统主要由三个要素构成:PC-CAN 接口卡、iCAN 协议、iCAN 功能模块。

实验五 编程实现DeviceNet网络

一、 实验目的 通过实际搭建一个DeviceNet实验平台来了解DeviceNet的基本设计方法和思路。 二、 实验仪器设备 1、SLC500模块式控制器,包括:13槽机架、CPU、I/O模块(1746-IB16、1746-OB16)、设备网扫描器模块1747-SDN、电源模块、1770-KFD串口转设备网接口模块; 2、按钮站模块; 3、PC机一台、串口线一根,DeviceNet设备网接口。

三、 实验原理 本实验中包含硬件和软件两部分。硬件部分为SLC500控制器的各个模块,包括CPU模块、I/O模块、DeviceNet设备网扫描器模块、电源模块等;软件部分包括RSLogix500编程/调试软件、RSLinx通信软件、RSNetWorx for DeviceNet网络配置软件。 PC机通过串口与CPU连接实现通讯,以进行程序的调试、下载与状态的读取。扫描器 1747-SDN作为PLC和DeviceNet间的接口 ,其作用是进行设备数据的采样和格式转换 。扫描器与设备之间的数据交换通过扫描器 1747-SDN来实现。 网络连接好之后 ,在现场总线上接入一台配置计算机 ,计算机通过一个RS-232接口模块(1770-KFD)与DeviceNet相连,计算机内装有设备网管理软件 RSNetwork和PLC编程软件。