焊接机器人设计

- 格式:doc

- 大小:435.50 KB

- 文档页数:29

. . .目录一、工件基础资料及工件工艺要求 (2)1.1对被焊工件的要求 (2)二、工作环境 (2)三、机器人工作站简介 (2)3.1焊接工艺 (2)3.2工作站简述 (2)3.3机器人工作站布局: (图中形状,尺寸仅供参考) (2)3.4机器人工作站效果图 (3)3.5机器人工作站动作流程 (3)四、配置清单明细表 (4)五、关键设备的主要参数及配置 (5)六、电气控制系统 (6)七、双方职责及协作服务 (7)7.2需方职责 (7)7.2供方职责 (7)八、工程验收及验收标准 (7)九、质量保证及售后服务 (8)十、技术资料的交付 (9)十一、其它约定.................................................... 错误!未定义书签。

附件一 KUKA机器人 (9)1.1 KUKA KR6弧焊机器人: (10)1.2机器人系统: (10)一、工件基础资料及工件工艺要求1.1对被焊工件的要求✧工件误差:精度误差、位置误差、焊缝间隙误差。

✧工件焊缝周围10mm内不能有影响焊接质量的油、水分和氧化皮。

✧工件上不能有影响定位的流挂和毛刺等缺陷。

✧工件的尺寸偏差不能超过 1 mm。

✧不同工件在夹具定位后焊缝位置度重复定位偏差不超过 1 mm。

✧坡口的焊缝间隙小于1mm,大于1mm需人工打底。

二、工作环境2.1电源:3相AC380V ,50Hz±1Hz ,电源的波动小于10%。

2.2工作温度:5℃~ 45℃。

2.3工作湿度:90%以下。

三、机器人工作站简介3.1焊接工艺✧焊接方式;人工定焊组对、人工示教,机器人满焊。

✧焊接方法:MIG/MAG✧保护气体:80%Ar+20%CO2。

✧焊丝直径:1.0/1.2mm。

✧焊丝形式:盘/桶装。

✧焊接的可达率:机器人焊枪可达范围,不可达区域由人工补焊。

✧工件装卸方式:人工装配。

✧物流方式:人工、行吊。

3.2工作站简述✧本案设备采用单工位三班制,每班工作时间8小时,并且设备满足24小时三班连续作业工作能力。

在对焊接机械手有足够的了解之后,对设计提出构想,初步构想如图:在设计中,机械手的关节均采用转动关节的形式,每个关节由两个箱体所组成。

两个箱体之间安装有能够承受径向和轴向载荷的深沟球轴承,通过轴承的传递实现一个相对转动,即能实现一个转动的自由度。

由于电机转速过快,需要减速。

因此箱体内部集成了一个谐波减速器,电机安装在与箱体1相连的连杆A内部,电机转子的转动通过谐波减速器减速传递到箱体2,箱体2带动与其相连的连杆B实现转动。

关节传动原理如图所示:本设计采用模块化设计,故关节均采用上述的结构,分别为两种运动:俯仰和回转。

需要实现回转动作的关节,把连杆安装在箱体的中轴线上;需要实现俯仰动作的关节,把连杆安装在箱体的侧壁。

对于直线位移部分:导轨副的选用:需要承受的载荷不大,但脉冲当量小、定位精度高,因此,决定选用直线滚动导轨副,它具有摩擦系数小、不易爬行、传动效率高、结构紧凑、安装预紧方便等优点。

丝杆螺母副的选用:伺服电动机的旋转运动需要通过丝杆螺母副转换成直线运动,要满足定位精度,滑动滑动丝杆副无能为力,只有选用滚珠丝杆副才能达到。

滚珠丝杆副的传动精度高、动态响应快、运转平稳、寿命长、效率高,预紧后可消除反向间隙。

完成本课题的工作方案及进度计划(按周次填写)1-3周:接受设计任务,查阅相关资料,了解课题的背景和发展状况。

4-5周:了解学习常用机械手设计的基础知识,初步原理方案的提出。

6周:设计方案的优化比较,论证并选择最优方案。

7-8周:机械手腰部回转结构的设计。

9-10周:机械手摇臂结构的设计。

11-12周:机械手与焊接设备的机械接口设计。

13:设计机械手与焊接设备的接口。

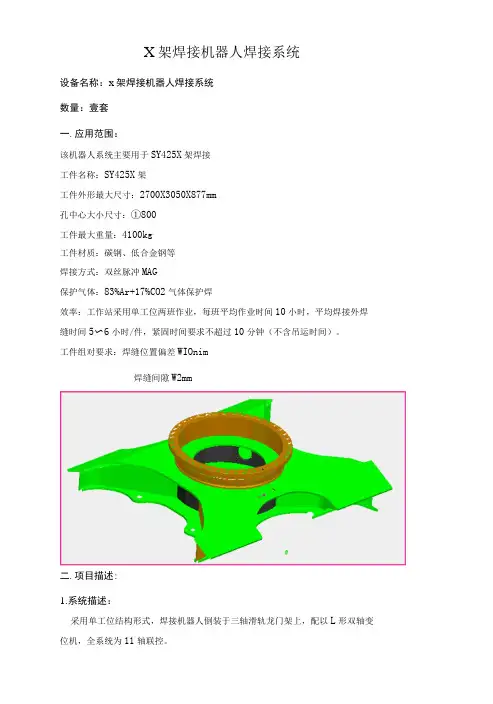

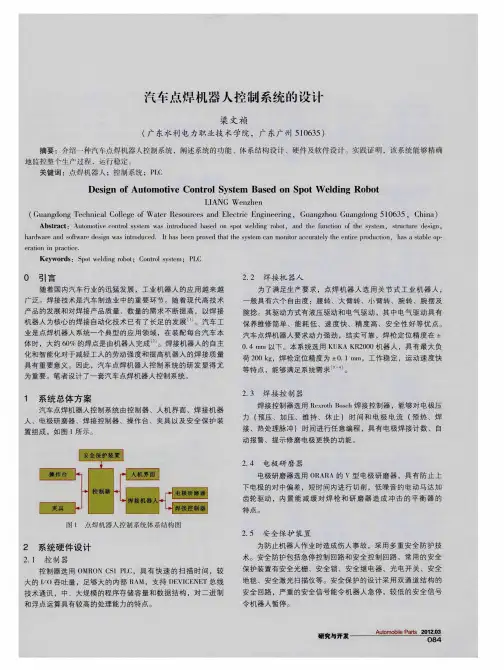

X架焊接机器人焊接系统设备名称:x架焊接机器人焊接系统数量:壹套一.应用范围:该机器人系统主要用于SY425X架焊接工件名称:SY425X架工件外形最大尺寸:2700X3050X877mm孔中心大小尺寸:①800工件最大重量:4100kg工件材质:碳钢、低合金钢等焊接方式:双丝脉冲MAG保护气体:83%Ar+17%CO2气体保护焊效率:工作站采用单工位两班作业,每班平均作业时间10小时,平均焊接外焊缝时间5〜6小时/件,紧固时间要求不超过10分钟(不含吊运时间)。

工件组对要求:焊缝位置偏差WIOnim焊缝间隙W2mm二.项目描述:1.系统描述:采用单工位结构形式,焊接机器人倒装于三轴滑轨龙门架上,配以L形双轴变位机,全系统为11轴联控。

布局如图所示:X架焊接机器人焊接系统主要由机器人系统、三轴滑轨龙门架、L型双轴变位机、双丝焊接系统、防碰撞传感器、清枪剪丝器、电气控制系统等组成,系统具有技术先进、功能完善、适应性强、可靠性高的特点,能有效地提高焊接质量和一致性,减轻操作者的劳动强度,提高生产效率。

系统设备配置表:2.操作描述:2.1.工件装夹:操作工使用行车将点定好的工件装夹到变位机上,利用变位机上焊接夹具对工件进行定位及夹紧(保证孔中心与变位机回转中心的同心度),操作工离开机器人工作区域,按下操作台“启动”按钮,控制系统通过夹具上的传感器进行确认。

2.2.机器人焊接:机器人在三轴滑轨龙门架上行走至焊接位置,机器人使用焊缝自动寻位功能对焊缝进行起始点的寻找,自动进行单层单道(或多层多道)焊接,在焊接过程中,机器人使用电弧跟踪实现对接焊缝(带坡口)和角焊缝的跟踪,保证焊枪对中,纠正由于工件装配或焊接变形产生的偏差,同时变位机按预设程序变位(翻转或旋转)、机器人按预设程序升降或进退或移动,使各焊缝处于最佳焊接位置, 保证焊接质量。

2.3.工件卸装:焊接结束后,机器人退回到安全位置,操作工再次进入机器人工作区域,松开工装,操作人员用行车卸下工件。

基于ABB机器人的焊接控制系统设计1. 引言焊接是制造业中常见的一种工艺,而自动化焊接系统能够提高生产效率和产品质量。

在自动化焊接系统中,机器人的运动控制是非常关键的一部分。

ABB机器人是一种常见的工业机器人品牌,具有稳定的性能和广泛的应用领域。

本文将基于ABB机器人,设计一个焊接控制系统,以实现自动化焊接过程的精确控制。

2. 系统架构设计2.1 硬件部分焊接控制系统的硬件部分主要包括ABB机器人、焊接设备、传感器和控制器。

其中,ABB机器人用于进行焊接操作,焊接设备用于提供焊接能量,传感器用于监测焊接过程中的参数,控制器用于控制整个系统的运行。

2.2 软件部分焊接控制系统的软件部分主要包括机器人控制软件、焊接参数设置软件和数据分析软件。

机器人控制软件用于控制机器人的运动,实现焊接操作。

焊接参数设置软件用于设置焊接过程中的参数,如焊接速度、焊接电流等。

数据分析软件用于分析焊接过程中的数据,评估焊接质量。

3. 系统功能设计3.1 焊接运动控制焊接运动控制是焊接控制系统的核心功能之一。

通过机器人控制软件,控制机器人的运动轨迹和速度,实现焊接操作。

根据焊接工艺要求,精确控制机器人的位置和姿态,确保焊接质量。

3.2 焊接参数设置焊接参数设置是焊接控制系统的重要功能之一。

通过焊接参数设置软件,设定焊接过程中的参数,如焊接速度、焊接电流等。

根据焊接工艺要求,合理设置参数,实现焊接过程的精确控制。

3.3 数据监测与分析数据监测与分析是焊接控制系统的关键功能之一。

通过传感器监测焊接过程中的参数,如焊接温度、焊接压力等,将数据实时传输到数据分析软件中。

数据分析软件对数据进行分析和处理,评估焊接质量,并提供报告和数据可视化结果。

4. 系统实现步骤4.1 硬件部署首先,将ABB机器人、焊接设备、传感器和控制器按照设计要求进行硬件部署。

确保每个硬件设备都能正常连接和通信。

4.2 软件安装和配置其次,安装机器人控制软件、焊接参数设置软件和数据分析软件。

焊接机器人相关参数及设置标题:焊接机器人的参数及设置一、焊接机器人的基本参数1、机器人型号:这是选择焊接机器人的首要步骤。

根据实际应用需求,选择适合的型号,例如负载能力、臂展、精度等。

2、控制器:控制器的性能直接决定了机器人的运动性能。

选择具有高处理能力、快速响应和稳定性的控制器。

3、伺服系统:伺服系统是焊接机器人的重要组成部分,它决定了机器人的运动精度和速度。

4、焊机型号:选择适合的焊机型号,确保它可以与机器人控制器兼容,并且能够满足实际的焊接需求。

二、焊接机器人的设置步骤1、准备工作:需要确保机器人工作区域的安全,包括设置防护栏、关闭不必要的电源等。

2、校准:对机器人进行校准,以确保其运动轨迹的准确性。

这包括对机器人的底座、关节和工具进行校准。

3、编程:根据实际需要,使用机器人编程语言(如G代码)编写程序。

这可以包括运动轨迹、速度、焊接参数等。

4、测试:在正式使用前,需要进行测试以确认机器人的性能是否满足要求。

这包括检查机器人的运动轨迹、焊接质量等。

5、调整:如果测试结果不满足要求,需要对机器人进行调整。

这可能包括更改程序、调整焊接参数等。

6、维护:定期对机器人进行维护,以确保其正常运行。

这包括清洁、润滑关节、检查电线等。

三、总结焊接机器人的参数及设置是确保其正常运行的关键步骤。

在选择机器人时,需要根据实际需求选择合适的型号和配置。

在设置机器人时,需要按照规定的步骤进行操作,以确保机器人的运动轨迹准确、焊接质量优良。

定期的维护和检查也是保证机器人长期稳定运行的重要措施。

工业机器人的焊接应用焊接机器人标题:工业机器人的焊接应用:焊接机器人随着科技的快速发展,()和机器人技术已经在各行各业中得到了广泛应用。

其中,工业机器人更是凭借其高效、精准和可靠的特点,成为了现代制造业的重要组成部分。

在众多工业机器人应用中,焊接机器人的使用尤为引人瞩目,它们在提高生产效率、降低生产成本、保证产品质量等方面发挥了巨大的作用。

2014年第12期47焊接机器人是从事焊接(包括切割与喷涂)的工业机器人。

根据国际标准化组织(ISO)工业机器人术语标准焊接机器人的定义,工业机器人是一种多用途的、可重复编程的自动控制操作机(Manipulator),具有三个或更多可编程的轴,具有生产效率高且产品品质稳定,劳动力成本低廉,操作环境好等优点,主要用于工业自动化领域。

随着社会的发展,我国已经出现了人口老龄化,劳动力成本不断上升。

随着国内外机械行业竞争的不断加剧,对产品的质量要求更严格,焊接方式也急需由传统的手工焊接逐渐由传统的人工焊接转变向机器人焊接。

国外厂商如FANUC、OTC、ABB和KUKA等对焊接机器人的研究较早,已经形成了系列化产品并投放占领大部分的国内外市场份额。

国内在近几年才开始进行机器人技术的研究,起步较晚,机器人的性能和技术都和国外厂商有一定的差距。

因此,国内市场也需要在借鉴国外同类型焊接机器人优点的基础上,立足于现有的加工制造业水平,从解决实际问题的角度出发,研究开发出满足中小企业实际需要的经济型可靠型焊接机器人。

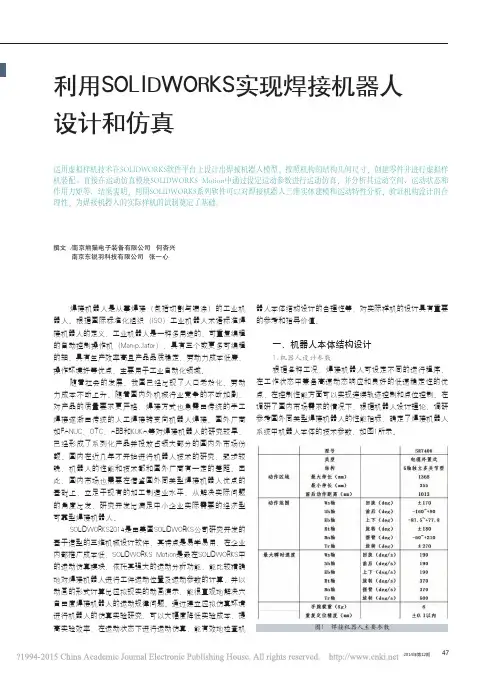

SOLIDWORKS2014是由美国SOLIDWORKS公司研究开发的基于造型的三维机械设计软件,其特点是易学易用,在企业内部推广成本低,SOLIDWORKS Motion是嵌在SOLIDWORKS中的运动仿真模块,依托其强大的运动分析功能,能比较精确地对焊接机器人进行工件运动位置及运动参数的计算,并以动画的形式计算出虚拟现实的动画演示,能很直观地解决六自由度焊接机器人的运动规律问题。

通过建立虚拟仿真环境进行机器人的仿真实验研究,可以大幅度降低实验成本,提高实验效率,在运动状态下进行运动仿真,能有效地检查机器人本体结构设计的合理性等,对实际样机的设计具有重要的参考和指导价值。

一、机器人本体结构设计1.机器人设计参数根据各种工况,焊接机器人可设定不同的运行程序,在工作状态中兼备高速动态响应和良好的低速稳定性的优点,在控制性能方面可以实现连续轨迹控制和点位控制。

基于ABB机器人的焊接控制系统设计引言随着工业自动化的发展,机器人在焊接领域的应用越来越广泛。

ABB公司作为全球领先的机器人制造商,其机器人在焊接领域具有出色的性能和可靠性。

本文旨在设计一个基于ABB机器人的焊接控制系统,以提高焊接质量和效率。

系统架构基于ABB机器人的焊接控制系统主要由以下组件构成:1.ABB机器人:作为系统的核心,负责执行焊接任务。

ABB机器人具有高精度、高速度和高重复性的特点,适用于各种焊接应用。

2.控制器:控制器是连接ABB机器人和计算机的桥梁,负责将计算机发送的指令转化成机器人的动作。

ABB机器人通常配备有自家的控制器,使用ABB的控制系统可以有效地管理机器人的运动和状态。

3.计算机:计算机作为系统的主控制单元,负责编程和控制ABB机器人的工作。

通过计算机上的编程软件,用户可以对机器人进行程序编写、参数设置和监控。

4.传感器:为了实现更精确的焊接控制,系统还需要配备合适的传感器。

例如,可以使用视觉传感器来检测工件的位置和形状,从而实现自动对焊接点进行识别和定位。

系统功能基于ABB机器人的焊接控制系统具备以下几个主要功能:1.程序编写:系统允许用户通过编程软件编写焊接程序。

用户可以使用ABB提供的编程语言,如RAPID,来描述焊接路径和参数。

2.参数设置:用户可以根据具体的焊接要求,设置机器人的运动速度、焊接电流、焊接时间等参数。

系统提供了可视化的界面,使用户可以直观地进行参数设置。

3.运动控制:通过控制器和编程软件,系统可以精确控制机器人的运动轨迹和速度。

用户可以实时监控机器人的运动状态,并进行必要的调整。

4.焊接质量监控:系统可以配备焊接质量监控功能,通过传感器实时检测焊接质量指标,如焊接温度、焊缝质量等。

当焊接质量超出设定的阈值时,系统会自动报警并停止焊接。

5.数据记录和分析:系统可以记录焊接过程的相关数据,如焊接时间、电流、温度等,并提供数据分析功能。

通过数据分析,用户可以评估焊接结果的质量,并优化焊接参数和路径。

焊接机器人的路径规划与轨迹控制技术焊接机器人是一种能够自动完成焊接工作的机器人系统,它以其高效、精准、灵活等特点在现代制造业中得到广泛应用。

而路径规划和轨迹控制技术是焊接机器人实现自动化焊接的关键。

一、路径规划技术路径规划技术主要处理的是给定起点和终点的情况下,如何找到一条最佳路径以完成焊接任务。

焊接机器人的路径规划技术可以分为离线规划和在线规划两种。

离线规划是在计算机上通过建模和优化算法得到路径规划结果,再上传给焊接机器人执行。

它的优点是计算精度高,可以减少机器人在工作中的计算量,提高工作效率。

常见的离线规划算法有A*算法、RRT算法等。

在线规划是在机器人执行过程中实时计算路径规划结果。

在线规划的优点是适应性强,可以根据环境变化动态规划路径,并及时响应。

但由于计算量大,需要实时的决策,对计算速度和响应速度要求较高。

常见的在线规划算法有DWA算法、RRT*算法等。

二、轨迹控制技术轨迹控制技术主要处理的是如何控制焊接机器人的运动轨迹,使其按照规划的路径进行焊接操作。

轨迹控制技术包括控制算法和控制器设计两个方面。

控制算法是根据机器人的运动学特性和轨迹规划结果,设计合适的控制规律来控制机器人的姿态和位置。

控制算法要能够确保机器人的平稳运动和精确定位,以实现高质量的焊接。

常见的控制算法有PID控制算法、自适应控制算法等。

控制器设计是将控制算法实现为硬件或软件的形式,控制机器人的运动执行。

控制器要具备高速响应能力和稳定性,能够满足复杂焊接任务的要求。

常见的控制器有伺服电机控制器、PLC控制器等。

三、焊接机器人应用案例焊接机器人的路径规划和轨迹控制技术在实际应用中有着广泛的用途。

以下是一个应用案例:在汽车制造领域,焊接机器人被广泛使用于车身焊接工艺中。

传统的车身焊接工艺需要在预先规划的焊接点上进行焊接,在一些狭小空间难以到达的位置,需要手工完成。

而采用路径规划和轨迹控制技术的焊接机器人可以根据车身模型和焊接点信息,在计算机上进行路径规划,使机器人能够准确地到达每一个焊接点,实现全自动化的焊接操作。

机器人自动焊接系统的设计与应用随着社会的发展,自动化和智能化技术已经成为当前产业发展的方向之一。

由于机器人焊接技术的特殊性,汽车、电子、机械等行业对其日益增长的需求,机器人自动焊接系统的设计和应用已经成为当今焊接行业的重要技术发展方向之一。

机器人自动焊接系统是一种具有自动化技术、焊接技术和控制理论等多个学科技术结合的系统。

它采用数字化技术、现代控制理论和传动技术,可有效地实现工作台和机器人的精确控制、视觉检测、路径规划和智能控制等功能。

因此,机器人自动焊接系统有效地提高了焊接质量和生产效率,降低了焊接成本,并具有众多优点,如节省人力、改善安全环境等。

为了更好地发挥机器人自动焊接系统的性能,我们需要认真研究和改进其设计原理。

首先,在机器人自动焊接系统的设计中,要根据不同的焊接任务选择合适的机器人系统,并利用冗余度设计原理确定其运动学参数。

其次,在焊接路径规划方面,要考虑到被焊物的特性、路径的复杂性等因素,设计具有良好可重复性和节点同步性的路径,以实现高效的焊接性能。

最后,需要研究机器人自动焊接系统的驱动控制方式,提高控制精度和完成精度。

此外,机器人自动焊接系统的应用领域也在不断扩大,主要包括汽车、船舶、航空航天、电子机械、食品等多个领域。

在汽车行业,机器人自动焊接技术已经成为汽车制造和维修的重要部分,它可以有效地提高工作效率、改善焊接质量和实现大规模化和自动化生产。

在船舶和航空航天领域,机器人自动焊接技术可以实现更高的性能要求以及更严格的安全标准,扩大船舶结构的设计范围,提高航天器的可靠性。

在电子机械行业,它可以实现精密焊接,如电脑机箱、手机、电池组等的制造;在食品行业中,可以实现低温焊接,用于食品与包装物的焊接制作。

总之,机器人自动焊接系统是一种重要的技术,具有重要的现实意义。

它的设计及应用领域不断发展,为更好地发挥其优势,需要不断提高和完善其技术,以满足当今产业发展对高端焊接技术的要求。

摘要焊接在当代制造业中有着举足轻重的地位,与传统手工焊接相比,焊接机器人有着无可比拟的优势,而且,随着科学技术的发展,焊接自动化越来越成为焊接的发展趋势。

本文从直角坐标焊接机械手的整体设计角度出发,主要致力于解决直角坐标焊接机械手的总体结构设计、总体主要参数尺寸的确定以及各大部分的连接设计等问题,确定了符合设计题目的直角坐标焊接机械手的整体结构、总体参数、及各部分的连接尺寸,为各部件的型号选择和尺寸确定作依据。

关键字:焊接机械手、直角坐标、总体结构设计、连接设计目录第1章综述 (1)1.1 焊接机器人概述 (1)1.2 焊接机器人的发展过程 (2)1.3 国内外焊接机器人的现状 (3)1.4 国内外焊接机器人的发展趋势 (3)第2章总体结构方案设计 (5)2.1总体技术要求 (5)2.2 直角坐标焊接机器人介绍 (5)2.3 常见的几种直角坐标焊接机器人结构方案 (6)2.4焊接机械手结构方案的确定 (8)第3章总体布置设计 (11)3.1总体布置的要求 (11)3.2总体主要参数的确定 (11)第4章各部分间的联接设计 (19)4.1底座与地面的联接设计 (19)4.2底座与大臂的联接设计 (20)4.3大臂与小臂的联接设计 (22)第5章设计小结 (24)参考文献 (25)第1章综述1.1 焊接机器人概述在现代制造业中,焊接作为“工业裁缝”毋庸置疑是最重要的工艺技术之一。

它应用领域相当广泛,触及机械制造、核工业、航空航天、能源交通、石油化工以及建筑和电子等各个方面。

随着科学技术的迅猛发展,焊接已经从简单的构件连接方法和毛坯制造手段发展成为制造行业中一项基础工艺和生产尺寸精确的制成品的生产手段。

我们曾经传统的手工焊接已经不能满足现代那些高技术含量产品制造的质量和数量要求。

因此,如何在保证焊接产品质量的稳定性的同时提高生产率和改善劳动条件,这个问题成为了现代焊接制造工艺发展亟待解决的问题。

随着电子技术、计算机技术、数控技术和机器人技术的迅猛发展,为焊接过程自动化提供了十分有利的技术基础,并已经渗透到焊接各个领域中。

摘 要 随着科技的发展和工业需求的增加,焊接技术在工业生产中所占据的分量越来越大,而且焊接技术的优良程度直接影响着零件或产品的质量。国内焊接机器人应用虽已具有一定规模,但与我国焊接生产总体需求相差甚远。因此,大力研究并推广焊接机器人技术势在必行。 本设计的重点是运用机械原理和机械制造装备设计方法设计焊接机器人的实践和方法。本次设计,是在了解焊接机器人在国内外现状的基础上,进而掌握焊接机器人内部结构和工作原理,并对手臂和腕部进行结构设计。合理布置了各个组件。同时了解机器人机械系统运动学及运动控制学。为工业上焊接机器人的设计提供理论参考、设计参考和数据参考,为工业设计者提供设计理论和设计实践的参考。该机器人具有刚性好,位置精度高、运行平稳的特点。 关键字:焊接机器人 传动系统 机械机构设计 Abstract With the development of technology and the increase in industrial demand, welding in industrial production occupied more and more weight, and excellent welding technology directly affects the degree of the quality of parts or products.Although the domestic application of welding robot with a certain scale, but falls far short of the overall demand for welding.Therefore, great efforts to study and promote the welding robot technology is imperative. The focus of this design is the use of mechanical theory and design of machinery and equipment design and methods of practice welding robot.The design of the welding robot in understanding the basis of the status quo at home and abroad, and then grasp the welding robot and working principle of the internal structure, and structural design of the arm and wrist.Rational arrangement of the hydraulic cylinder.At the same time understand the robot mechanical system kinematics and motion control study.For the design of industrial welding robots to provide a theoretical reference, reference and data reference design for industrial designers and design practice, design theory reference.The robot has a good rigidity, high precision location, stable characteristics. Keyword:Welding robot:;Transmission system;Mechanical structure design; 目录 绪 论 ..................................................................... 1 第1章 焊接机械手的总体方案设计 ........................................... 1 1.1 概述 ........................................................... 2 1.2 基本技术参数设计 ............................................... 2 1.3 焊接机器人的主要组成 ........................... 错误!未定义书签。 第2章 焊接机器人底座的设计 .............................................. 5 2.1 底座的工作方式 ................................................. 5 2.2 底座的结构设计 ................................................. 6 2.2.1 底座总体设计 ............................................. 6 2.2.2底座电机的选择 ........................... 错误!未定义书签。 2.2.3 底座上谐波齿轮传动的设计 ................. 错误!未定义书签。 2.3 底座轴的设计 ................................................... 8 2.4 底座传动齿轮的设计 ............................. 错误!未定义书签。 2.4.1齿轮齿数的计算 ........................... 错误!未定义书签。 2.4.2齿轮接触疲劳强度计算 ..................... 错误!未定义书签。 2.4.3设计计算 ................................................. 9 2.5 底座轴承的选择 ................................. 错误!未定义书签。 第3章 焊接机器人腰部的设计 ............................................. 13 3.1 腰部的工作方式 ................................................ 13 3.2 腰部的结构设计 ................................. 错误!未定义书签。 第4章 焊接机器人大臂的设计 ............................... 错误!未定义书签。 4.1 焊接机器人大臂设计总体方案 .................................... 14 4.2 焊接机器人大臂丝杠的支承机构选择 .............................. 14 4.3 焊接机器人滚珠丝杠设计选型与计算 .............................. 16 4.3.1滚珠丝杠导程的确定 ...................................... 16 4.3.2滚珠丝杠最大载荷 ......................... 错误!未定义书签。 4.3.3滚珠丝杠螺母副的选型 ..................... 错误!未定义书签。 第5章 焊接机器人手腕的设计 ............................................ 17 5.1 机器人手腕的设计要求 .......................................... 17 5.2 手腕工作方式 ................................... 错误!未定义书签。 5.3 手腕电动机的选择 ............................... 错误!未定义书签。 5.4 手腕轴承的选择 ................................. 错误!未定义书签。 第6章 联轴器的选择 ....................................... 错误!未定义书签。 结 论................................................................. 22 谢 辞................................................................. 23 参考文献与附录 ........................................................... 23 绪 论 QQ:123536215 、870862708 全套图纸及说明书,英文翻译可获取~

。 第1章 焊接机械手的总体方案设计 1.1 概述 焊接是制造工业中最重要的工艺技术之一.它在机械制造,核工业,航空航天\能源交通,石油化工及建筑和电子等行业中的应用越来越广.随着科学技术的发展,焊接已从简单的构件连接方法和毛坯制造手段发展成为制造行业中一项基础工艺和生产尺寸精确的制成品的生产手段.传统的手工焊接已不能满足现代高技术产品制造的质量,数量要求.因此保证焊接产品质量的稳定性,提高生产率和改善劳动条件已成为现代焊接制造工艺发展亟待解决的问题.从21世纪先进制造技术的发展要求看,焊接自动化生产已是必然趋势. 焊接机器人主要优点如下: 1)稳定和提高焊接质量,保证其均匀性; 2)提高劳动生产率,一天可24小时连续生产 3)改善工人劳动条件,可在有害环境下工作; 4)降低对工人操作技术的要求; 5)缩短产品改形换代的准备周期,减少相应的设备投资; 6)可实现小批量产品的焊接自动化; 7)能在空间站建设,核能设备维修,深水焊接等极限条件下完成人工难以进行的焊接作业. 8)为焊接柔性生产线提供技术基础. 焊接作为机械制造业中仅次与装备加工和切削加工的第三大加工作业,对其进行机器人柔性加工技术及其相关的控制器PC化,网络化和智能化的应用研究已成为焊接自动化发展的必然趋势. 实现焊接自动化生产的意义和必要性: 随着我国一步一步地走向国际市场大舞台和加入国际贸易组织,国内竞争和国际竞争的界限将越来越模糊,我国的经济发展和国际接轨是大势所趋,改变过去的生产方式和管理模式已迫在眉睫.这种改变不仅仅对大小型企业而言,对中型企业也将更加重要. 1.2 基本技术参数设计 根据任务的来源不同,按制造厂的产品规划或用户订货要求来确定。在总体方案设计阶段先要确定的主要参数有如下几种: