叶片泵的结构与工作原理

- 格式:doc

- 大小:2.49 MB

- 文档页数:27

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

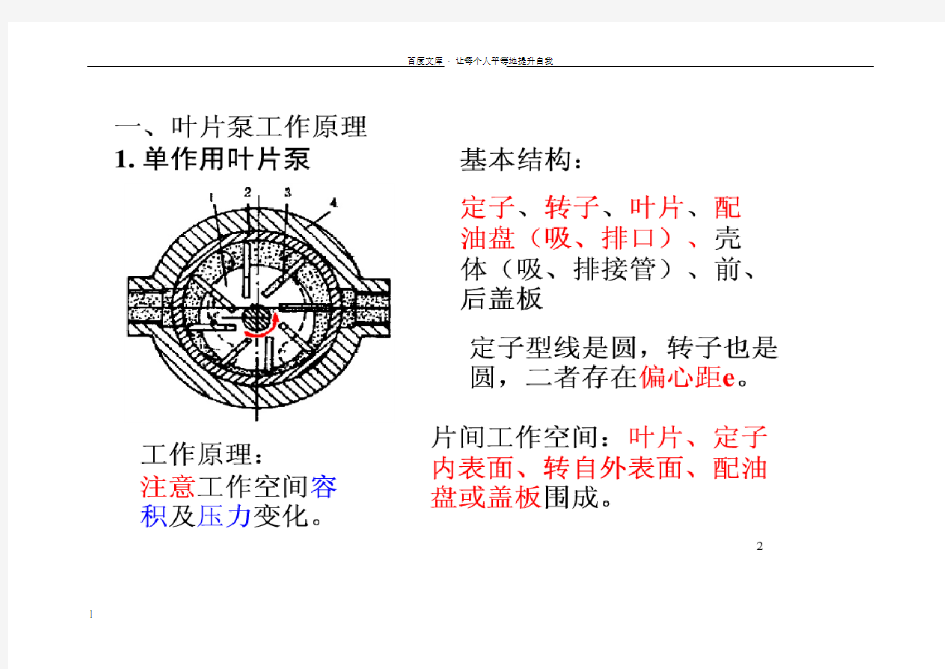

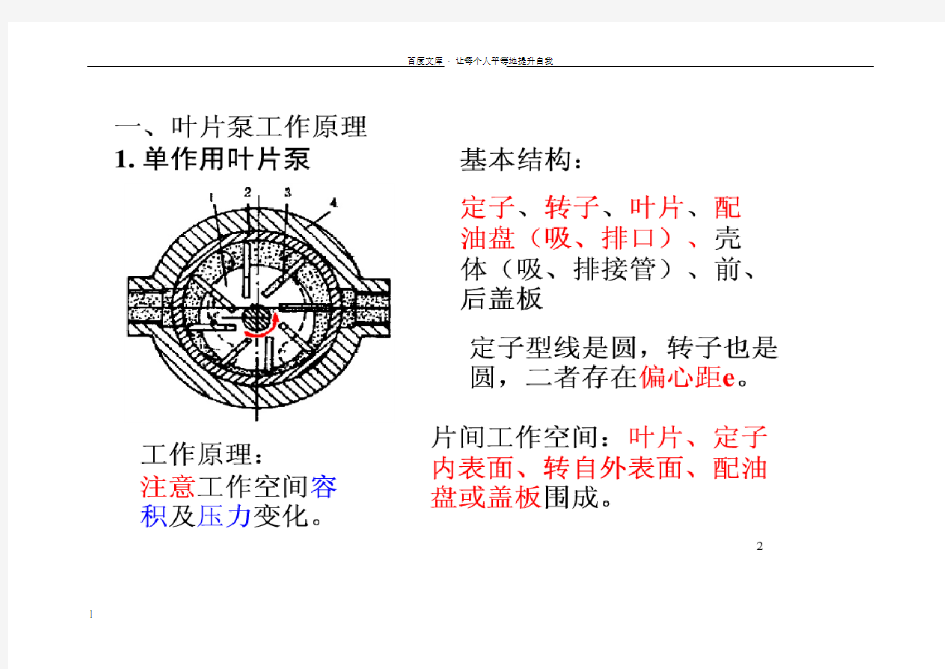

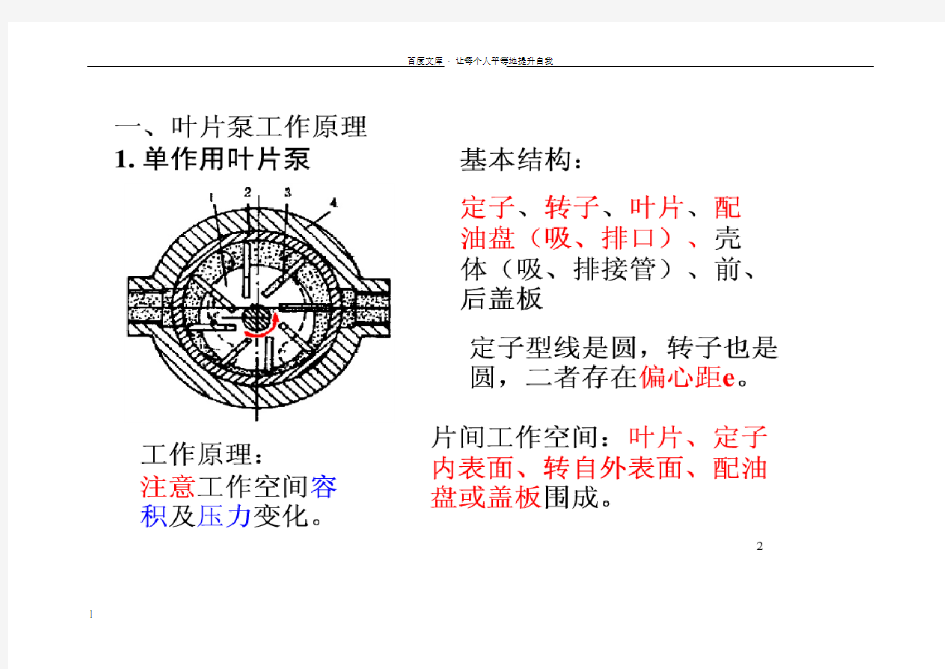

叶片泵的结构与工作原理

叶片泵由定子、转子、叶片、壳体及泵盖等组成,如图1-23所示。转子由变矩器壳体后端的轴套带动,绕其中心旋转;定子是固定不动的,转子与定子不同心,二者之间有一定的偏心距。

1-转子

2-定位环

3-定子

4-叶片

A-进油口

B-出油口。

当转子旋转时,叶片在离心力或叶片底部的液压油压力的作用下向外张开,紧靠在定子内表面上,并随着转子的转动,在转子叶片槽内作往复运动。这样在每两个相邻叶片之间便形成密封的工作腔。如果转子朝顺时针方向旋转,在转子与定子中心连线的右半部的工作腔容积逐渐减小,将液压油从出油口压出。这就是叶片泵的工作过程。

叶片泵的排量取决于转子直径、转子宽度及转子与定子的偏心距。转子直径、转子宽度及转子与定子的偏心距越大,叶片泵的排量就越大。

叶片泵具有运转平稳、噪音小、油泵油量均匀、容积效率高等优点,但它结构复杂,对液压油的污染比较敏感。

液压系统主要故障分析与消除方法

1 前言

16

液压系统发生的故障一般分为两类: 一类是整个液压系统发生故障, 整个液压系统的执行机构动作失灵或速度缓慢无力, 此时可考虑是否因泵和溢流阀的突然损坏或零件的磨损以及滤油器被堵塞所引起的流量、压力不足; 另一类是个别机构动作失灵或发生故障, 一般可从发生故障的执行机构或控制机构入手分析。对液压系统故障来说, 诊断、寻找故障的原因和所在部位较难, 而找到后排除较为容易。

2 振动与噪声的来源和消除办法

液压冲击、转动时的不平衡力、摩擦阻力以及惯性力的变化等都是产生不同振动形式的根源。在液压传动的设备中, 往往在产生振动后随之而产生噪声。液压系统中的振动与噪声常出现在液压泵、液压马达、液压缸及各种控制阀上, 有时也表现在泵、阀与管路的共振上。

振动与噪声产生的原因

2.1.1 由泵和马达引起

( 1) 泵与马达或系统密封不严而进入空气或泵的吸没管路浸入油面太浅而进入空气。 ( 2) 泵吸油位置太高( 超过 500 mm) , 油的粘度太大或吸油管过细, 以及滤油器被油污阻塞造成泵的吸油口真空度过大而使原来溶解在液压油中的空气分离出来。这样, 当启动泵与马达后,带有大量气泡的液压油由低压区流到高压区后受到压缩, 体积突然缩小或破裂; 反之, 在高压区体积较小的气泡, 流到低压区体积突然增大, 油液中气泡体积急速改变, 产生“爆炸”现象而引起振动和噪声。 ( 3) 泵与马达在一转中各工作油腔内流量和压力与扭矩的周期变化, 特别当泵与马达的轴向、径间隙由于磨损而增大后, 高压腔周期地向低压腔泄漏, 引起压力脉动, 流量不足, 噪声加剧。 ( 4) 容积式泵是依靠密封工作容积的变化来实现吸、压油的, 为了不使吸、压油腔互通, 在吸、压油腔之间存在一个封油区, 当密封工作容积经过封油区, 既不通压油腔也不与吸油腔相通, 引成闭死的密封容积, 容积有微小变化就会产生高压

17

和负压, 引起振动和噪声, 一般称它为困油”现象。在设计、制造或维修时, 如“困油”未得到合理解决, 则必然会产生振动和噪声。 ( 5) 液压泵与马达的零件加工及装配精度不高或零件损坏。例如, 齿轮泵的啮合齿轮的齿形精度不高, 齿面粗糙度差, 相邻周节及周节累积误差大, 两轴间的平行度差, 滚针轴承损坏, 装配前未经严格的去毛刺和清洗等; 叶片泵的叶片在转子槽中移动不灵活甚至卡死, 个别叶片断裂或转子有缺陷裂纹,定子内表面曲线拉毛、刮伤, 配油盘端面与内孔垂直度不良等; 柱塞泵的柱塞移动不灵活或卡死等, 均能引起压力脉动, 流量不足, 噪声加剧。

由控制阀失灵引起溢流阀、电磁换向阀、单向阀等的阀芯系支承在弹簧上, 对振动很敏感。例如, 当换向阀换向, 而泵不能卸荷时, 由于泵的全部流量要通过溢流阀溢回油箱, 就会引起系统压力升高; 当反向起动后, 系统压力又恢复原定压力。这种使系统压力升高与降低及恢复原压的过程是在瞬间发生的, 溢流阀的调压弹簧在这瞬间被压缩或伸长。若调压弹簧疲劳或端面与轴心线垂直度不良, 阀芯上的

小孔堵塞, 阀芯外圆拉毛或变形, 就会使阀芯在阀体孔内移动不灵活而发生振动和噪声。当换向阀的开口过小或通道突变, 流速高, 产生涡流, 流速高而背压低时, 会形成局部真空, 使原来溶解在油液中的气体被析出, 产生“气穴”现象而发出噪声。

由机械碰击引起

如管道布置不合理发生相互撞击; 液压缸的活塞到行程终端位置无缓冲装置或缓冲装置失控, 活塞与端盖的碰撞引起噪声。

消除办法

当系统出现振动和噪声时,, 应先察看是否有外界振动源和机械碰击, 然后从泵、马达、阀等方面去观察和分析。有时伴随振动和噪声出现液压油呈乳化现象, 这时应考虑到是空气进入系统或溢流阀失灵和泵、马达的“困油”未得到合理解决引起的。而液压系统处于压力工作状态时, 空气是不会进入系统的, 那么空气只可能从液压泵进油腔及滤油器处进入, 消除办法是: 紧固各结合面及连接

18

管道的螺、接头及接口螺母; 清洗滤油器; 补充油箱内油液至油标位置, 使滤油器浸没在油液里。必要时可清洗溢流阀、泵等元件, 以及修理和更换已损坏的零件。

3 爬行的来源和消除办法

爬行是液压传动中低速运动时常见的不正常运动状态。其现象在轻微程度时为目光不能觉察的振。而显著时, 可见时动、时停的现象, 即运动部件作滑动- 停止相交替的运动, 也可说是在作跳跃运动, 这种现象俗称爬行。

节流阀堵塞引起的爬行及消除办法

当运动部件出现双向全行程爬行时, 可能是节流阀引起的, 因为当工作台低速时, 节流阀的通流面积很小,

油中杂质及污物极易聚在这里, 液流速度高, 引起发热,将油析出的沥青等杂质粘附于节流口处使通流面积小,致使通过节流阀的流量减小; 接着, 因节流口压差增大,将杂质从节流口上冲走, 使通流面积恢复正常, 通过节流口的流量又增加。如此反复,致使工作台出现间歇性的跳跃。消除办法: 用什锦锉仔细消除节流口粘附的杂质; 更换干净的油液, 防止油液污染。

摩擦阻力不均引起的爬行及消除办法当运动部件运动至液压缸行程两端, 出现局部爬行,

一般可能是因摩擦阻力发生变化而引起的。爬行现象常出现于低速轻载场合 ( 如磨床等) ,, 这时的惯性力变化很小, 切削力变化也不大, 因此主要是密封摩擦阻力和导轨摩擦阻力的变化而引起。一般有如下几种可能性: ( 1) “ O”型密封圈沟槽底径与活塞外圆同轴度超差, 致使“ O”型密封圈在圆周上的压缩量不等, Yx型密封圈压得过紧。 ( 2)活塞与活塞杆同轴度超差。 ( 3) 由于使用年久, 液压缸的

缸体中部磨损较多, 而两端磨损较少, 所以整个液压缸在全长方向上摩擦阻力不一样。 ( 4) 活塞杆两端局部弯曲,造成当运动到弯曲部位时,阻力增大。 ( 5) 装配时没有保证活塞、缸体孔、活塞杆支架三者的同轴度。 ( 6) 液压缸的母线与导轨不平行。消除办法:

19