薄膜烧结绕包恒张力原理

- 格式:doc

- 大小:408.00 KB

- 文档页数:2

全自动张力控制器原理

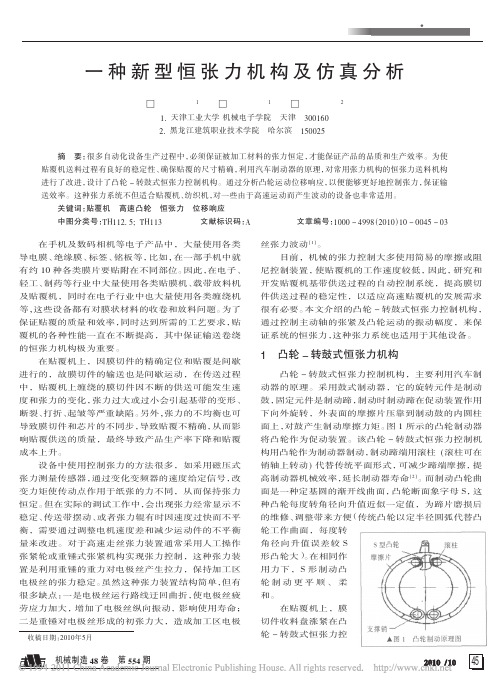

张力控制器对在两个加工设备之间作连续运动或静止的被加工材料所受的张力进行自动控制的技术。

在各种连续生产线上,各种带材、线材、型材及其再制品,在轧制、拉拔、压花、涂层、印染、清洗以及卷绕等工序中常需要进行张力控制。

张力控制可以是恒张力控制,也可以是变张力控制。

自动恒张力控制器的工作原理为两只张力检测器测量到实际目标(即测量张力),与人为设定设定所需的工作张力(即设定张力)相比较,如果两个比较的张力相等时,张力控制仪不调节输出比例,而两个比较的张力不等时,张力控制器将判断测定张力大于或小于设定而相应的减小或增大输出比例,从而使测量张力与设定张力保持动态平衡来实现恒张力。

张力控制器的作用包括如下几点:

①保证连续生产加工过程能正常进行,即保证被加工材料在连续生产线的各部位上秒流量相等,从而达到既不堆料也不拉断的要求;

②保证被加工产品的质量,如尺寸精度(厚度、宽度、截面形状等)、平直度、卷绕松紧、外形以及材质性能等达到标准要求。

张力控制系统往往是张力传感器和张力控制器的一种系统集成,其作用主要是实现辊间的同步,收卷和放卷的均匀控制。

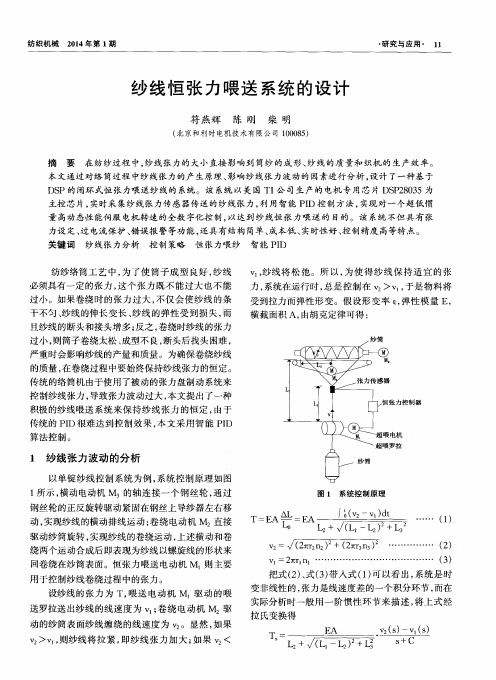

SERVO CONTROL用于聚酰亚胺薄膜的收卷张力控制系统的设计与实现Design and Implementation of Winding Tension Control System for Polyimide Film广西桂林 桂林电器科学研究院有限公司 邹本久 (Zou Benjiu)本文简要介绍了聚酰亚胺薄膜的生产工艺,分析了薄膜成品收卷系统的原理及薄膜张力对收卷质量、薄膜表观的影响,比较了两种用于薄膜收卷的张力控制控制方案,最终确定了适合本试验系统的收卷方案,提出了使用PLC及A/D、D/A等附加模块来实现收卷张力的自动控制。

关键词:聚酰亚胺薄膜;薄膜收卷;张力控制;变频器;可编程控制器;PID调节Abstract: This paper briefly introduces the production process of polyimide film. The principle of the film finished win ding system and effect of film tension on winding quality and film appearance are analyzed. Comparison of two tens ion control schemes for film winding. Finally, the winding scheme suitable for the test system was finalized. The use of PLC and A/D, D/A and other additional modules to achieve automatic control of winding tension.Key words: Polyimide film; Film winding; Tension control; Variable-frequency drive; Programmable logic controller; Proportion integration differentiation regulation【中图分类号】TB43 【文献标识码】B 【文章编号】1561-0330(2019)04-0096-041 引言聚酰亚胺薄膜是聚酰亚胺最早的商品之一,主要用于电机的槽绝缘、电缆绕包等,近年来该类型薄膜在电子电路中大量普及应用,用作制作柔性印制电路板基材,同时向太阳能电池及燃料电池等新能源领域延伸。

覆膜机的张力控制原理

覆膜机的张力控制原理是通过控制张力传感器和电机的运行来实现的。

下面是其基本工作原理的一般描述:

1. 张力传感器:覆膜机通常使用张力传感器来检测薄膜或纸张的张力。

该传感器可以测量位于薄膜或纸张上的张力,并将其转换为电信号。

传感器会不断监测张力并将其信号发送给控制单元。

2. 控制单元:控制单元接收到张力传感器发送的信号后,会对其进行处理和分析。

它会将当前张力与设定的目标张力进行比较,并计算出控制误差。

控制单元可以是一个专用的控制器或是计算机程序。

3. 反馈控制:根据控制误差,控制单元会决定需要调整的控制参数,通常是电机的速度。

如果当前张力低于设定的目标张力,控制单元会增大电机的运行速度,从而增加薄膜或纸张的张力。

相反,如果当前张力高于目标张力,控制单元会减小电机的运行速度,降低薄膜或纸张的张力。

4. 电机控制:控制单元会向电机发送相应的控制信号来调整其运行速度。

电机可以是直流电机或伺服电机,取决于具体的覆膜机设计。

电机的运行速度的调整会影响到薄膜或纸张的传送速度,从而调整张力的大小。

通过不断地监测和调整,覆膜机可以实现稳定的张力控制,从而确保薄膜或纸张

在覆膜过程中保持适当的张力。

这有助于提高覆膜的质量和效率,并减少可能出现的问题,如褶皱、拉伸或松弛。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

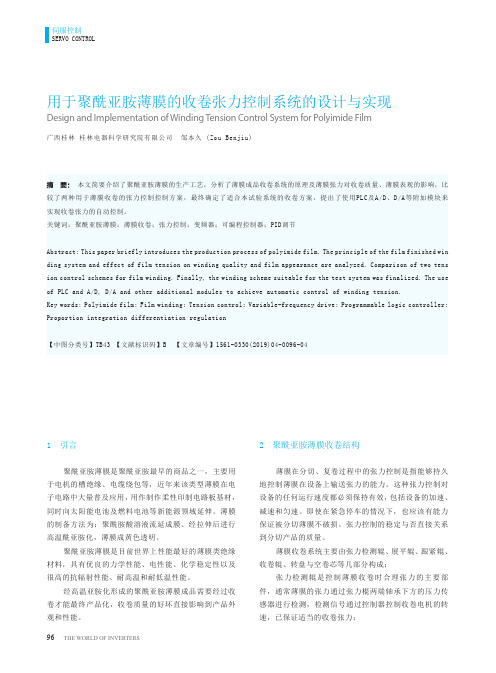

薄膜收卷张力控制动力学分析作者:张文庆王凡来源:《科技视界》2014年第28期【摘要】在薄膜收卷机中张力控制的难点在于张力和薄膜的线速度要保持在一个恒定的值,薄膜速度的变化会导致薄膜表面化学物质分布不均匀,不同的张力也会使薄膜产生折皱、断面不齐,这会直接影响整个生产线的生产。

本文分析了薄膜张力产生的原因并对收卷时薄膜所受的张力进行动力学分析,得出收卷薄膜张力与薄膜运动速度及卷径的关系,最后提出一套保持薄膜所受张力恒定的张力系统补偿策略。

【关键词】薄膜;收卷机;张力控制;动力学分析0 前言目前,卷对卷的技术已在带材、纺织、造纸等行业中有广泛应用[1],但对于薄膜这类柔性材料来说,卷对卷的传输方式对于材料物理特性的保护还存在很多问题,在传动过程中,张力时常波动,给产品的质量和生产效率带来了很大的影响。

在实际收、放卷的过程中,由于外层薄膜对内部薄膜形成了径向压力,内部薄膜所受的张力并不等于卷绕时设备施加的张力,而是随着卷径的变化而变化。

这很容易引起卷芯部分的薄膜出现折皱、层间滑移、破损等质量问题。

如何保证在传输及收、放卷过程中,柔性薄膜性质的稳定(薄膜发生的形变量恒定且能达到生产要求),在收卷过程中料卷不折皱、不滑移、端面整齐,是值得我们研究的问题。

针对上述问题,本文对薄膜收卷时所受的张力进行动力学分析,从而得出薄膜所受张力与速度及卷径之间的关系,为设计恒张力控制系统提供参考。

1 张力的产生在薄膜收卷过程中,为了保护薄膜表面的特殊物质不被损坏,对于薄膜所受张力是有要求的,其张力产生的办法是对收卷辊施加阻力矩,如图1所示。

设薄膜所受张力为F,如图1所示,薄膜由前一单元M1送出,线速度为V1;卷绕单元M2运行线速度为V2。

当V2V1时,薄膜被拉伸,其张力变大。

根据胡克定律,薄膜所受张力F为:其中,E为薄膜弹性模量;A为横截面积;L为传动点间距离;t为薄膜从M1到M2的时间。

由上式可见,速度V1和V2与F有密切联系,控制张力即控制线速度差的大小,所以,张力控制系统即为线速度跟踪系统[2-3]。

1

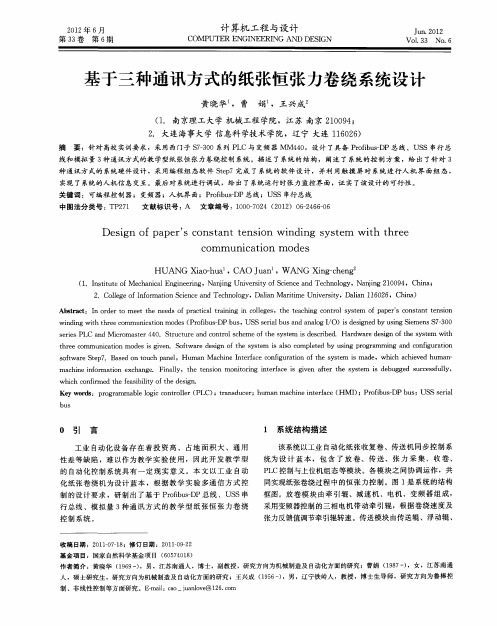

设计原理简述

原理简介如下:

1、绕包装置机械设计原理图

技术设计分析:目前薄膜带盘机构与绕包机构为一整体,我厂经研究将薄膜

带盘机构与绕包机构设计为各自独立运动体,薄膜带盘机构由单独驱动机构驱

动,只要控制该驱动机构的力矩,就可控制薄膜带的张力恒定。

2、恒张力控制技术原理图:

设计原理分析:根据力学工作原理:力矩(M)=力(F)×力臂(R),在薄

膜绕包装置中,R为膜带盘的半径,要实现绕包节距紧密、均匀、无漂移,必须

保持F不变,因绕包薄膜带盘在绕包过程中膜带不断减少,即R(半径)不断变

小,因此要保持F不变,必须使M随着R成比例变化。

2

通过对WT-612张力控制器工作原理进行分析:放卷轴直径和电磁力矩控制电

压量需求成正比。

因此利用WT-612张力控制器的功能进行改进,设定薄膜的厚度,再在放转轴装

一高精度光电开关(接近开关),通过侦测放转轴转动圈数,自动演算出膜带盘

直径变化,根据直径和设定的张力自动计算出实际需要电磁驱动力矩电压的大

小,再通过D/A输出来控制磁粉离合器(刹车)、变频电机或伺服电机驱动的膜

带盘力矩,从而达到控制张力的目的。同时利用主速信号,在控制器内又装上惯

量补偿(加速、减速、停止、急停)功能前置量预警、输出量限制等到功能,并

与主机的PLC控制连接,这就使张力控制器消除速度突变时造成绕包不紧密的现

象,在整个绕包过程中始终使薄膜带能达到恒张力,从而达到绕包节距始终一致

的目的。