基于改进遗传算法的盘式制动器的优化设计

- 格式:pdf

- 大小:196.67 KB

- 文档页数:3

基于遗传算法的汽车配件零件优化设计随着汽车工业的不断发展和进步,汽车零部件的质量和性能要求越来越高,同时也要满足不断变化的市场需求。

因此,如何设计出更优化的汽车配件零件,提高汽车的质量和性能,是一个非常重要的问题。

遗传算法是一种模拟自然进化的优化方法,在汽车配件零件设计中也得到了广泛的应用。

遗传算法是一种优化算法,是模拟自然界中的遗传和进化的过程。

这种算法通过模拟自然界中的遗传和进化过程,来寻找最佳解决方案或最优化设计。

遗传算法包含三个基本操作:选择、交叉和变异。

在每一代中,算法会根据适应度函数对已有群体进行选择,然后通过交叉和变异的方式,生成下一代群体。

这样,经过多次迭代后,算法会找到最优解决方案。

在汽车配件零件设计中,遗传算法被广泛应用。

首先,遗传算法可以通过适应度函数来对设计空间进行搜索。

通过设置一个适当的目标函数,可以直接或间接地测量设计的性能。

算法可以通过不断迭代来优化设计,并生成更优的设计方案。

其次,遗传算法可以应用于多目标优化问题。

在设计汽车配件零件时,通常需要考虑多个相互关联的性能指标,如减少重量和提高刚度等。

这些指标往往是相互矛盾的,因此很难达到一个单一的最优解。

遗传算法可以通过互补目标的方式来解决这个问题。

通过同时考虑多个互补目标的适应度函数,可以找到一个最优的解决方案。

第三,遗传算法可以应用于组合优化问题。

在汽车配件零件设计中,通常需要考虑多个不同的零件组合在一起的情况。

这个问题可以通过遗传算法来解决。

算法可以通过不断迭代来寻找最优的组合方式,并生成最优的组合方案。

最后,遗传算法可以应用于哈希函数优化问题。

在汽车配件零件设计中,哈希函数优化通常用于解决相似性匹配问题。

哈希函数将高维数据映射到低维空间,可以成功地捕捉数据的内在结构。

通过遗传算法,可以找到最优的哈希函数,并生成最佳的匹配方案。

总之,遗传算法是一种非常优秀的优化方法,在汽车零部件配件设计中得到了广泛的应用。

通过适当的目标函数,多目标优化和组合优化,遗传算法可以优化设计,并生成最优的设计方案。

基于优化设计方法的紧凑型轿车盘式制动器性能研究随着汽车行业的快速发展,紧凑型轿车已经成为许多消费者的首选。

在紧凑型轿车的设计中,制动系统是车辆安全性能的重要组成部分。

然而,如何优化设计盘式制动器的性能仍然是一个挑战。

盘式制动器是一种常见的汽车制动系统,它由制动盘、刹车片、刹车卡钳和液压系统组成。

其主要功能是将制动盘与车轮连接起来,并在驾驶员的操作下产生摩擦力,以减缓或停止车辆。

因此,盘式制动器的性能直接影响到车辆的制动效果和驾驶安全。

首先,优化盘式制动器的材料是提高其性能的重要步骤之一。

对于盘式制动器的材料选择,需要考虑以下几个关键因素:摩擦系数、耐热性、耐磨性和强度。

摩擦系数是指制动盘和刹车片之间的摩擦力大小,需要确保在各种工况下都能提供稳定的制动力。

耐热性是指在高温条件下,制动盘和刹车片能够保持稳定的性能,不会因高温而失效。

耐磨性是指制动盘和刹车片在使用过程中不易磨损,能够长时间使用而不需要频繁更换。

强度是指制动盘和刹车片能够承受较大的力和压力,不会因使用过程中出现失效。

其次,优化制动盘的结构也是提高盘式制动器性能的关键一步。

制动盘的结构包括形状、尺寸和散热性能等方面,需要综合考虑。

制动盘的形状和尺寸会影响到刹车力的大小和分布,以及整个制动系统的响应速度。

较大的散热性能有助于在高强度刹车时减小刹车系统的温升,提高制动效果并延长制动器的寿命。

另外,盘式制动器的刹车卡钳设计也是影响性能的重要因素之一。

刹车卡钳的设计需要考虑到制动力的均匀分布、制动盘和刹车片间的间隙控制以及刹车时的热膨胀等问题。

优化刹车卡钳的设计可以提高制动力的均匀分布,减少制动偏差,并提高整个制动系统的稳定性。

此外,在盘式制动器的性能研究中,液压系统也是不可忽视的因素之一。

液压系统的设计需要保证制动力的传递效率和响应速度,同时还需要考虑到制动力的调节和控制能力。

优化液压系统的设计可以提高制动系统的响应速度,提升制动的稳定性和安全性。

基于变异系数的盘式制动器结构优化设计的开题报告一、选题背景盘式制动器作为一种常见的汽车零部件,其性能直接影响着行车安全。

目前市场上存在一定数量的盘式制动器,但是在设计方面并不是特别优秀,制动性能有待提高。

因此,本文选择基于变异系数的盘式制动器结构优化设计为研究对象。

二、研究目的与意义本文旨在通过对盘式制动器结构参数的优化设计,实现得到更加优秀的制动性能,并提高盘式制动器的使用寿命,从而保障行车安全。

本文研究具有重要的理论和实际意义。

三、研究内容本文首先介绍盘式制动器的工作原理和主要性能指标,并分析其性能稳定性、制动力矩、温度分布等问题。

其次,基于变异系数,建立盘式制动器的数学模型,通过对结构参数进行优化设计,得到更优秀的制动性能。

最后,利用有限元分析软件验证所设计的盘式制动器性能指标,对优化结果进行仿真分析。

四、研究方法本文主要采用数学分析和有限元分析相结合的方法,通过建立数学模型和仿真模型来分析盘式制动器的性能以及各参数对制动性能的影响,并进行相应的优化设计。

五、预期成果本文的预期成果包括:1.对盘式制动器的主要性能指标进行了系统性和全面性的研究;2.建立了基于变异系数的盘式制动器数学模型;3.通过优化设计,得到了更优秀的盘式制动器结构参数;4.通过有限元分析软件对盘式制动器性能指标进行仿真验证;5.得到了一份可行性较高的盘式制动器结构设计方案。

六、研究难点本文的研究难点主要包括:1.建立盘式制动器的数学模型,确定各个关键参数之间的相互作用关系;2.优化设计过程中,充分考虑各种参数的复杂性和交互性;3.仿真分析结果的准确性和可信度。

七、研究进度安排本研究的进度安排如下:第一阶段:文献综述和理论研究(1个月)。

第二阶段:建立盘式制动器数学模型,并进行结构优化设计(2个月)。

第三阶段:利用有限元分析软件对盘式制动器性能指标进行仿真验证(2个月)。

第四阶段:撰写论文并进行修改(1个月)。

八、论文的结构安排本文的结构安排如下:第一章:绪论第二章:盘式制动器的工作原理和性能指标第三章:基于变异系数的盘式制动器数学模型第四章:盘式制动器的结构优化设计第五章:盘式制动器性能仿真分析第六章:结论与展望以上是关于基于变异系数的盘式制动器结构优化设计的开题报告,希望对你有所帮助。

基于创新材料的紧凑型轿车盘式制动器设计优化近年来,随着人们对车辆安全性能要求的提高,盘式制动器在汽车制动系统中的应用日益广泛。

盘式制动器设计优化是轿车制动系统性能提升的关键一环。

本文将针对基于创新材料的紧凑型轿车盘式制动器设计优化,从材料选择、结构设计、制动效能等方面进行论述。

首先,材料选择对盘式制动器的性能影响巨大。

常见的盘式制动器材料包括铸铁、碳陶瓷、复合材料等。

铸铁材料具有良好的导热性能和制动稳定性,但同时也存在质量大、耐磨性差等问题。

碳陶瓷材料具有较低的摩擦系数和优异的制动性能,但价格高昂且制造工艺复杂。

因此,基于创新材料的盘式制动器的设计优化需要综合考虑材料的性能、成本以及制造工艺等因素。

其次,盘式制动器的结构设计是设计优化的重要方面。

创新材料的应用可以改变盘式制动器的结构形式。

以碳纤维增强复合材料为例,通过使用碳纤维增强复合材料制作制动盘,可以实现制动器的轻量化和高稳定性。

然而,在结构设计中需要充分考虑材料的热膨胀系数和强度和刚度等因素,以确保盘式制动器在高温和高压的工况下具备稳定的制动性能并具有良好的耐久性。

此外,制动效能是盘式制动器设计优化的核心问题。

制动效能是指制动器提供的制动力矩与车辆质量之比,是衡量制动器性能的重要指标。

创新材料的应用可以提高制动器的摩擦系数和热稳定性,从而提升制动效能。

除了材料的选择外,还需要考虑盘、片、积碳等因素对制动效能的影响。

在设计过程中,可以通过模拟分析和试验验证等手段,对不同材料和结构参数进行研究和优化,以提高盘式制动器的制动效能。

综上所述,基于创新材料的紧凑型轿车盘式制动器设计优化是一项充满挑战和机遇的任务。

在设计过程中,设计师需要综合考虑材料的性能、成本和制造工艺等因素,合理选择材料和优化结构设计,在满足安全性能要求的同时,实现制动器质量的轻量化。

通过不断的实验验证和模拟分析,优化制动效能,提升车辆的制动安全性能。

未来,随着材料科学和制造工艺的不断进步,基于创新材料的紧凑型轿车盘式制动器设计优化将进一步推动轿车制动系统的发展。

基于性能和结构的紧凑型轿车盘式制动器优化设计紧凑型轿车盘式制动器是现代汽车制动系统中的重要组成部分,对于车辆的制动性能和安全性起着关键作用。

优化设计可以提高制动器的性能和结构,从而提升整车的制动效果和驾驶体验。

本文将基于性能和结构的角度,对紧凑型轿车盘式制动器进行优化设计,并提出相应的方案。

一、性能优化1. 制动力的提升:通过优化摩擦材料和制动液的性能,可以改善制动器的刹车效果。

选用高性能摩擦片,提高摩擦系数和耐磨性,确保制动力的稳定输出;选用高质量制动液,提高油压传递效率,减少制动系统的延迟。

2. 散热性能的提升:制动器在制动过程中会产生大量的热量,如果散热不良会导致制动力下降甚至制动衰竭。

通过设计散热通道和增加散热片等方式,增强制动器的散热性能,降低温升,增加制动器的工作稳定性。

3. 制动系统的调校:制动器的性能与整车的悬挂、电子控制系统等因素密切相关。

通过对制动系统进行调校和优化,使其与整车的其他系统协调工作,提高制动器的响应速度和制动效果。

二、结构优化1. 材料的优化:选择高强度、低密度的材料,可以降低制动器的质量,提高整车的燃油经济性和操控性能。

同时,合理的材料选择还能够提高制动器的耐磨性和抗热性能。

2. 结构的优化:通过优化制动器的结构设计,如减小主缸和制动钳的尺寸,减少滑动阻力和摩擦损失,降低制动器的磨损和能量损失。

合理设计制动器的凸轮和制动片间隙,提高制动片的刹车效果。

3. 制动器的轻量化设计:通过减小制动器的质量,可以降低整车的非悬挂质量,提高悬挂系统的工作效率和车辆的燃油经济性。

轻量化设计还能够减小制动器的惯性质量,提高制动器的响应速度。

三、优化设计方案1. 采用高性能摩擦材料,如陶瓷复合材料,提高摩擦系数和耐磨性。

2. 优化制动液的性能,选用高质量制动液,提高油压传递效率。

3. 设计散热通道,增加散热片,提高制动器的散热性能。

4. 与整车的悬挂和电子控制系统协调工作,提高制动器的响应速度和制动效果。

家用车制动盘的多目标优化设计作者:王所国沈精虎石乐来源:《青岛大学学报(工程技术版)》2021年第04期摘要:針对某家用车制动盘的结构改进问题,本文对家用车制动盘进行多目标优化。

为避免优化的盲目性,提高设计效率,首先对建立的制动盘有限元模型进行灵敏度分析,得出制动盘各尺寸参数对制动性能的影响度。

以制动盘表面温度最低与最大等效应力值最小作为目标函数,建立优化数学模型,采用Ansys Workbench中的多目标遗传算法进行求解,优化后进行仿真验证。

优化结果表明,优化后最高温度降低了13.1%,最大应力降低了11.5%,既节省了优化时间又改进了制动盘的结构,实现了制动盘的多目标优化设计。

该研究为盘式制动器设计提供了参考。

关键词:制动盘; 优化设计; 多目标优化; 灵敏度分析; Ansys Workbench中图分类号: U463.51+2 文献标识码: A随着小型家用汽车的普及,交通事故的发生量逐年增加,汽车的行驶安全更加引起人们的重视。

作为制动系统关键部件的制动盘,其性能直接影响车辆的行驶安全[1]。

盘式制动器具有良好的制动性能,广泛用于家用车的制动系统[2],制动盘作为盘式制动器的关键部件直接决定制动性能的好坏。

针对盘式制动器的优化设计,不少学者进行了大量研究。

赵树国等人[3]利用Optistruct软件对汽车盘式制动器进行了拓扑优化,优化后的制动器质量减少了45%;华逢志等人[4]以小型轿车前轮盘式制动器为研究对象,基于Ansys Workbench软件对钳体和支架进行了优化设计;沙智华等人[5]通过分析制动盘沟槽的角度、宽度、密度之间的交互关系对制动盘最大温度值和最大等效应力值的影响完成了对制动盘的优化设计;吴家虎[6]以制动时的温升最小和制动盘尺寸最小为目标函数,利用多目标遗传算法对盘式制动器进行了优化设计;阚云峰[7]以制动过程中的最高制动温度以及允许出现的最大制动力矩为目标函数对盘式制动器进行优化并得到了试验验证;潘公宇等人[8]以散热筋尺寸为优化对象,对盘式制动器进行了有限元分析与优化。

基于遗传算法的盘式永磁缓速器结构设计利用matlab优化工具箱中的遗传算法,确定盘式永磁缓速器关键部件的尺寸参数,并根据所得参数加工出样机并进行试验,试验结果表明所设计缓速器符合设计要求。

标签:Matlab;遗传算法;盘式永磁缓速器0 前言永磁缓速器是用于辅助汽车制动系统的一款辅助制动装置,它能在汽车制动前先消耗大部分行驶动能,从而增强制动器的制动性能,极大地改善其制动效果,并延长其使用寿命。

本文旨在利用matlab优化工具箱中的遗传算法[1],设计一套用于优化设计盘式永磁缓速器结构的程序,以用于指导设计盘式永磁缓速器的结构设计。

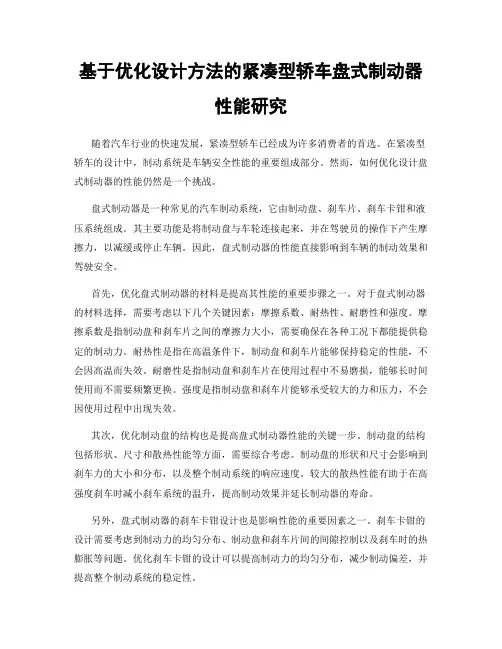

1 永磁体工作点的设计方块状钕铁硼永磁体的工作点可用下式粗略确定:根据文献[2],为了保证永磁体在高温条件下正常稳定持续工作,永磁体的工作点Pc值大于1.88。

2 最大制动功率的确定缓速器的最大制动功率应根据车辆所能达到的最高车速和其后轴最大附着条件来确定。

当车辆达到最大行驶速度vmax时,车辆行驶速度与缓速器最大转速nmax 的关系为:缓速器作用在后轮的制动力矩最大不能超过后轮的附着力:所以所设计的缓速器制动功率P应满足:3 最小制动力矩的限定根据国家标准GB12676-1999《汽车制动系统结构、性能和试验方法》中规定装有缓速器的满载车辆输入的能量必须相当于相同时间内,以30Km/H的平均速度在6%的坡道上,上坡行驶6km所具有的能量。

则车辆下坡纯缓速器制动时,需满足:4 温升条件假设车辆从50km/h的速度开始启动缓速器到车辆行驶速度降到30km/h断开缓速器,该过程根据能量守恒的观点,车辆缓速器作用过程间动能的变化情况为:则导体盘的温升为:5 目标函数对于缓速器的制动性能而言,制动力矩是所要设计的关键参数,同时考虑到整个制动过程是一个持续地高温条件下的工作过程,为保证能提供持续稳定的制动力矩,同时考察导体鼓的温升情况。

因此,本文以一定条件下的平均最大制动力矩和最小导体鼓温升为目标函数,运用matlab优化工具箱中的遗传算法进行优化求解。

基于材料科学与工程的紧凑型轿车盘式制动器设计与改进紧凑型轿车盘式制动器是现代汽车中广泛使用的重要安全设备之一。

它凭借其高效的制动性能和可靠的操作,为驾驶员提供了更好的制动响应和安全性能。

本文将基于材料科学与工程的角度,讨论紧凑型轿车盘式制动器的设计与改进。

首先,我们需要了解紧凑型轿车盘式制动器的基本原理和结构。

该制动器主要由制动盘、制动钳、制动片和刹车液系统等部分组成。

制动盘固定在车轮上,制动钳内装有制动片,通过对制动盘的摩擦来实现制动效果。

刹车液系统则负责传递驾驶员的制动指令,使制动片与制动盘接触并产生摩擦力。

在设计紧凑型轿车盘式制动器时,材料选择是非常重要的一步。

制动盘通常采用高性能合金钢铸造而成,以提供更好的耐热性和耐磨性。

而制动片通常采用复合材料,如有机石墨或陶瓷纤维增强复合材料,以提高摩擦系数和抗热衰减能力。

制动钳则需要具备足够的刚性和耐腐蚀性,通常采用铝合金或钢材制造。

为了改进紧凑型轿车盘式制动器的性能,我们可以从以下几个方面入手:1. 材料性能优化:通过选择更高强度、更耐磨损的材料,如碳纤维增强复合材料,可以提高制动片的耐热性和耐磨性,从而延长制动片的使用寿命。

2. 制动盘散热设计:在长时间制动过程中,制动盘会受到较大的热负荷,需要进行良好的散热。

可以通过增加制动盘的散热片、采用内通风道设计等方式来提高散热效果,减少制动盘的温升。

3. 系统液压优化:刹车液对制动器的性能有着至关重要的影响。

通过采用高性能的刹车液,并优化液压系统的设计,如增加刹车管路直径、减少液压系统的压力损失等,可以提高制动器的制动响应速度和制动力矩。

4. 制动片磨损监测系统:制动片的磨损会直接影响制动性能。

因此,可以加装制动片磨损监测系统,及时检测和提醒驾驶员更换磨损严重的制动片,以确保制动器的稳定性和安全性。

综上所述,基于材料科学与工程的角度,设计与改进紧凑型轿车盘式制动器可以通过优化材料性能、散热设计、液压系统和磨损监测等方面来提升制动器的性能和安全性。

基于改进遗传算法的盘式制动器的优化设计

秦广乐;王道明;陈小辉

【期刊名称】《组合机床与自动化加工技术》

【年(卷),期】2011(000)007

【摘要】为了提高盘式制动器的制动效果,建立起制动力矩的数学模型,并使用一种改进遗传算法进行优化设计.该方法较简单遗传算法作了改进,采用实数编码,在判断个体适应度时提出了最优保存策略.与简单遗传算法相比,改进后的遗传算法在解决有约束非线性问题时,表现出良好的速度和有效性.最后通过实例计算分析表明该方法高效可行,优化结果可直接作为工程设计的参考.

【总页数】3页(P101-103)

【作者】秦广乐;王道明;陈小辉

【作者单位】中国矿业大学机电工程学院,江苏,徐州,221116;中国矿业大学机电工程学院,江苏,徐州,221116;中国矿业大学机电工程学院,江苏,徐州,221116

【正文语种】中文

【中图分类】TH124

【相关文献】

1.基于遗传算法的盘式制动器碟形弹簧优化设计 [J], 黄飞;侯友夫;牛超超;李鹏;李晓亚

2.基于改进粒子群算法的盘式制动器优化设计 [J], 吴军;李为吉

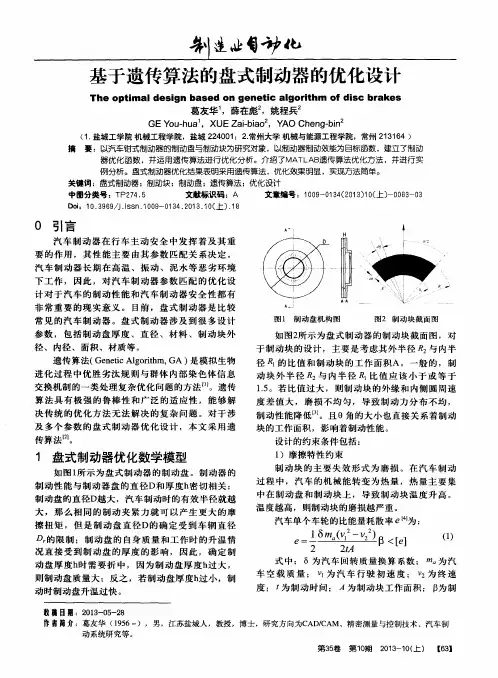

3.基于遗传算法的盘式制动器的优化设计 [J], 葛友华;薛在彪;姚程兵

4.基于遗传算法的盘式制动器优化设计研究 [J], 胡兆国;郝剑平

5.基于改进遗传算法的拖拉机转向梯形优化设计 [J], 董志贵;王福林

因版权原因,仅展示原文概要,查看原文内容请购买。

基于改进遗传算法的电磁制动器线圈优化设计卢志刚;孙松强【摘要】本文在标准遗传算法的基础上,提出基于稳定裕度的搜索空间收缩方法,提高了遗传算法的计算精度和收敛速度,定义个体拥挤度的概念,在搜索空间收缩前使种群按特定规律分布,最大程度地保证最优解包含在强解空间内.本文分析了电磁制动器电磁系统的结构及吸力计算方法,给出了电磁线圈参数优化的数学模型,并采用本文改进的遗传算法对其进行了优化,算例仿真表明,本文对遗传算法的改进有效、可行,对线圈优化后,其工作时的温升明显降低,制动器性能得到提高,和采用标准遗传算法进行优化获得的结果进行比较可见,改进遗传算法对于电磁线圈参数的优化问题具有寻优精度高,收敛速度快等优点.【期刊名称】《电工电能新技术》【年(卷),期】2010(029)004【总页数】5页(P40-43,75)【关键词】电磁制动器;参数优化;遗传算法;拥挤度;稳定裕度;空间收缩【作者】卢志刚;孙松强【作者单位】燕山大学电力电子节能与传动控制河北省重点实验室,河北,秦皇岛,066004;燕山大学电力电子节能与传动控制河北省重点实验室,河北,秦皇岛,066004【正文语种】中文【中图分类】TM5521 引言电磁制动器作为电磁机构的一种,是根据电磁铁原理,利用电磁吸力将电能转化为机械能,从而达到制动效果的一种制动设备[1]。

电磁线圈是电磁制动器电磁系统的重要组成部件,制动器的工作可靠与否,在相当大的程度上是由线圈结构和参数决定的,因此,对其参数进行合理的优化设计是十分必要的。

遗传算法是模拟自然进化过程搜索最优解的方法,其应用广泛[2],也是电磁优化中常用的方法[3,4],标准遗传算法存在收敛速度较慢,计算量较大等问题,特别是对于电磁优化这类复杂非线性问题的寻优,当搜索空间不能准确定位时,算法很容易陷入局部最优[5],或者浪费很长时间而得不到最优解。

目前,对遗传算法的改进主要体现在交叉和变异的方法[6,7]及收敛准则、适应函数的描述[8]之上,而并未从实质上解决算法本身所存在的缺陷。

紧凑型轿车盘式制动器设计优化与性能提升随着汽车行业的不断发展和进步,人们对汽车的安全性能和驾驶体验提出了更高的要求。

制动系统作为汽车的重要组成部分之一,直接关系到车辆的安全性能。

盘式制动器作为目前主流的制动系统之一,其设计优化与性能提升尤为重要。

1. 制动器优化设计制动器的设计优化主要包括盘片、刹车片、刹车钳等关键参数的选择和调整。

首先,盘片的材料和结构要选择合适,以满足制动性能和散热要求。

其次,刹车片的摩擦材料的选择和配比要合理,以提高制动力和耐磨性。

此外,刹车钳的结构设计也要考虑到制动力的均匀分配和刹车片的压力平衡。

通过优化设计盘片、刹车片和刹车钳,可以提高制动器的性能和制动效果。

2. 新材料的应用随着材料科学的发展,新型材料可以在制动器中得到应用,以提升其性能。

例如,高性能复合材料可以替代传统的合金材料,具有更好的摩擦性能和热稳定性。

另外,陶瓷材料的应用可以大幅度提高制动器的高温性能和耐磨性,在高速长时间制动时具有更好的表现。

通过引入新材料,可以提升制动器的性能和耐久性,并且减轻整个制动系统的重量。

3. 系统设计的优化除了单个零部件的优化设计外,整个制动系统的设计也需要进行优化。

例如,盘片和刹车片之间的接触面积、刹车片的数量和排列方式、刹车钳的数量和布置等。

通过合理的系统设计,可以提高制动器的散热性能和制动力的均匀分布,从而提升整个制动系统的性能。

此外,制动系统还需要与其他系统(如ABS系统、牵引力控制系统等)进行协调和优化,以提供更加可靠和高效的制动效果。

4. 摩擦性能的提升盘式制动器的摩擦性能直接关系到制动效果的好坏。

在优化设计中,可以采用多种方式来提升摩擦性能。

首先,通过摩擦副表面的处理和涂层技术,可以改善刹车片和盘片之间的摩擦系数和稳定性。

其次,可以通过优化刹车片的配比和结构设计,提高摩擦面积和分布均匀性,从而提升摩擦性能。

另外,还可以通过制动油的选择和调节来改善制动器的摩擦性能和制动效果。

基于遗传算法的盘式制动器碟形弹簧优化设计黄飞侯友夫牛超超李鹏李晓亚(中国矿业大学机电工程学院,徐州221008)Optimum design of belleville springs of disk brake with genetic algorithmsHUANG Fei ,HOU You-fu ,NIU Chao-chao ,LI Peng ,LI Xiao-ya(College of Mechanical and Electrical Engineering ,China University of Mining and Technology ,Xuzhou 221008,China )文章编号:1001-3997(2009)05-0027-03【摘要】建立了盘式制动器中使用的碟形弹簧的数学模型并对其进行了优化设计。

以体积最小为目标,取碟簧的外径、内径、片数、自由高度、厚度为设计变量。

为求得全局最优解,引进了遗传算法进行优化。

结果表明,方法简便可行。

关键词:盘式制动器;碟形弹簧;遗传算法;优化设计【Abstract 】It the mathematical model of belleville springs of disk brake is established and an opti -mum design of belleville springs is carried through.To obtain the most minor volume it takes the outside di -ameter ,inside diameter ,number flats ,height ,thickness as a group of design variable.The genetic algorithms is introduced in order to get global optimum solution.The result shows that the method is simple and effi -cient.Key words :Disk brake ;Belleville spring ;Genetic algorithms ;Optimum design*来稿日期:2008-07-12中图分类号:TH12文献标识码:A1引言盘式制动器因具有工作原理简单、结构紧凑、安全可靠、动作灵敏、易实现自动化控制等优点而被广泛应用于煤矿提升运输设备的制动系统,如矿井提升机和下运带式输送机的制动系统等。