局部阻力产生的压降

- 格式:docx

- 大小:180.27 KB

- 文档页数:4

冷热水管道系统的压力损失意大利卡莱菲公司北京办事处舒雪松无论在供暖、制冷或生活冷热水系统,管道是传送流量和热量必不可少的部分。

计算管道系统的压力损失有助于:(1)设选择正确的管径。

(2)设选择相应的循环泵和末端设备。

也就是让系统水循环起来并且达到热能传送目的的设备。

如果不进行准确的管道选型,会导致系统出现噪音、腐蚀(比如管道阀门口径偏小)、严重的能耗及设备的浪费(比如管道阀门水泵等偏大)等。

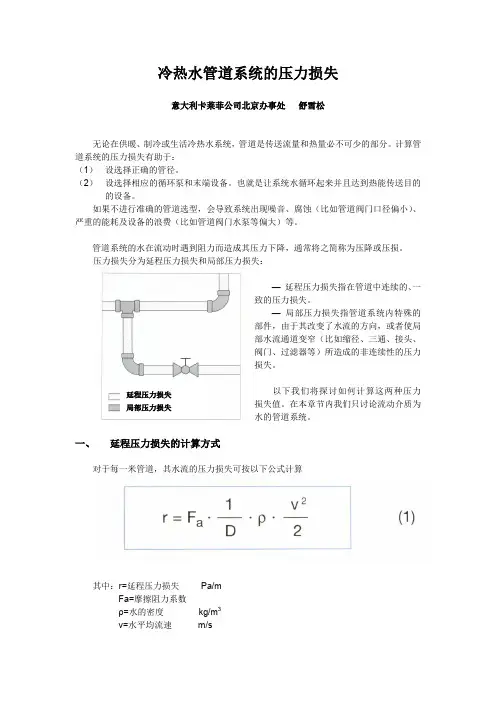

管道系统的水在流动时遇到阻力而造成其压力下降,通常将之简称为压降或压损。

压力损失分为延程压力损失和局部压力损失:—延程压力损失指在管道中连续的、一致的压力损失。

—局部压力损失指管道系统内特殊的部件,由于其改变了水流的方向,或者使局部水流通道变窄(比如缩径、三通、接头、阀门、过滤器等)所造成的非连续性的压力损失。

以下我们将探讨如何计算这两种压力损失值。

在本章节内我们只讨论流动介质为水的管道系统。

一、延程压力损失的计算方式对于每一米管道,其水流的压力损失可按以下公式计算其中:r=延程压力损失Pa/m Fa=摩擦阻力系数ρ=水的密度kg/m3v=水平均流速m/s 公式(1)延程压力损失局部压力损失D=管道内径 m管径、流速及密度容易确定,而摩擦阻力系数的则取决于以下两个方面: (1)水流方式,(2)管道内壁粗糙程度1.1 水流方式水在管道内的流动方式分为3种:—分层式,指水粒子流动轨迹平行有序(流动方式平缓有规律) —湍流式,指水粒子无序运动及随时变化(流动方式紊乱、不稳定) —过渡式,指介于分层式和湍流式之间的流动方式。

流动方式通过雷诺数(Reynolds Number )予以确定:其中:Re=雷诺数v=流速 m/sD=管道内径 m 。

ט=水温及水流动力粘度,m 2/s通过公式2计算出雷诺数就可判断水流方式:Re<2,000: 分层式流动 Re :2,000-2,500: 过渡式流动 Re>2,500: 湍流式流动由于过渡式流动方式的雷诺数范围较窄,且其流动方式多变,因此大多将大于2,000的归为湍流式流动。

2017年08月关于原油长输管道压降的分析刘泽鑫(中石化管道储运有限公司,江苏徐州221000)摘要:随着社会的发展,石油炼化产品在生活中的应用越来越普遍,随之而来的就是原油长输管道的大量投用。

要想保证原油长输管道平稳、长周期以及安全的运行,就需要对原油管道沿途的各个泵站进行实时参数监控,并对运行中的长输管道进行水力计算,核算其水力摩阻和管道压降的情况,从而控制泵站输送的压力和流量,确保原油长输管道泵站出站不超压,泵站进站不欠压,原油能够平稳得进行接收和输送。

关键词:长输管道;管道压降;计算;水力摩阻;结论1压降的计算公式依据流体力学的理论知识,可以得知输油管道的总压降的基本计算公式如下:该公式中的H 是表示输油管道总的压降,hL 表示的是沿途中的摩阻值,hξ表示的是局部产生的摩阻,(Zj-ZQ)是计算高程差的值。

(1)计算水力摩阻系数要想计算出长输管道总的摩阻值,就必须先计算出长输管道在沿途中的摩阻值,也就是hL 。

对于一条长输管道来说,长输管道的计算长度L 和长输管道的计算直径D 都是能够知道的,流速V 也是可以得知的,也就是要将水力的摩阻系数λ计算出来,摩阻系数λ是可以使用达西公式进行求解出来的。

(2)管道内流态的分类依据流体力学的基本原理λ=f(Re,e/D),可以将管道中的流体分为以下几种流态:层流中的Re 小于2000;过渡流的Re 介于2000到3000之间;紊流光滑区也叫光滑区,它的Re 是在3000和Re1之间;紊流混合摩擦区也叫混摩区,它的Re 在Re1和Re2之间;紊流粗糙区也叫作粗糙区,它的Re 是大于Re2的。

并且这其中的Re1、Re2和ε都是可以从以下这几个公式中计算得出的。

(3)管壁粗糙度的划分管壁粗糙度的确定是分程度的,一般分为2个程度,第一个是相对粗糙度,第二个是绝对粗糙度。

相对粗糙度是依据绝对粗糙度和管内直径的比值进行计算的,也就是e/D 或者是2e/D 。

绝对粗糙度是依据管内壁面的凸起高度进行统计,并且计算平均值得出的。

管径和压力损失计算一、管径计算1、管径计算蒸汽、热水、压缩空气、氮气、氧气、乙炔按下述三式计算:按体积流量计算按质量流量计算按允许压降计算式中—管道内径(mm);—在工作状态下的体积流量(m3/h);—在工作状态下的质量流量(t/h);—在工作状态下的流速(m/s);—在工作状态下的密度(kg/m3);—摩擦阻力系数;—允许比压降(Pa/m)。

压缩空气、氮气、氧气、乙炔等气体工作状态下的体积流量可由标准状态(0℃,绝对压力0.1013MPa)下的体积流量换算而得式中—标准状态下气体体积流量(m3/h);—气体工作温度(℃);—气体绝对工作压力(MPa)。

二、管道压力损失计算管道中介质流动产生的总压差包括直管段的摩擦阻力压降和管道附件的局部阻力压降,以及管内介质的静压差。

管内介质的总静压差:;直管的摩擦阻力压降:;管道附件的局部阻力压降:;管内介质的静压差:。

式中Δp—管内介质的总静压差(Pa);Δpm—直管的摩擦阻力压降(Pa);Δpd—管道附件的局部阻力压降(Pa);Δpz—管内介质的静压差(Pa);∑ξ—管件局部阻力系数之和;∑Ld—管道局部阻力当量长度之和(m);H1—管段始点标高(m);H2—管段终点标高(m);对液体,因其密度大,计算中应计入介质静压差。

对蒸汽或气体,其静压差可以忽略不计。

三、允许比压降计算对各种压力管路的计算公式为式中—单位压力降(Pa/m);、—起点、终点压力(MPa);—管道直管段总长度(m);—管道局部阻力当量长度(m)。

在做近似估算时,对厂区管路可取=(0.1-0.15);对车间的蒸汽、压缩空气、热水管路,取=(0.3-0.5);对车间氧气管路去=(0.15-0.20)看见公式,写上自己知道的公式吧。

管径计算公式。

d=18.8乘以(Q/u)的开平方,其中Q=Qz(273+t)/(293*P),其中,Qz为标准状态下的压力,P为绝对压力。

对于u的确定,p=0.3~0.6MPa时,u=10~20s;p=0.6~1MPa时,u=10~15s;p=1~2MPa时,u=8~12s;p=2~3MPa时,u=3~6s;p>3MPa时,u=0~3s。

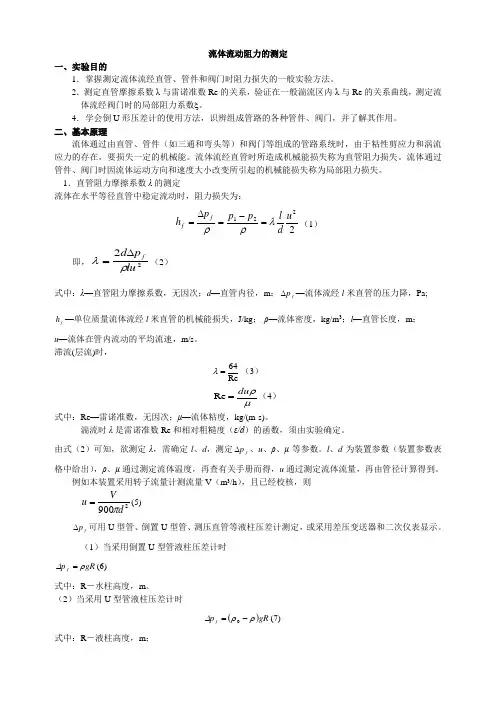

流体流动阻力的测定一、实验目的1.掌握测定流体流经直管、管件和阀门时阻力损失的一般实验方法。

2.测定直管摩擦系数λ与雷诺准数Re 的关系,验证在一般湍流区内λ与Re 的关系曲线,测定流体流经阀门时的局部阻力系数ξ。

4.学会倒U 形压差计的使用方法,识辨组成管路的各种管件、阀门,并了解其作用。

二、基本原理流体通过由直管、管件(如三通和弯头等)和阀门等组成的管路系统时,由于粘性剪应力和涡流应力的存在,要损失一定的机械能。

流体流经直管时所造成机械能损失称为直管阻力损失。

流体通过管件、阀门时因流体运动方向和速度大小改变所引起的机械能损失称为局部阻力损失。

1.直管阻力摩擦系数λ的测定流体在水平等径直管中稳定流动时,阻力损失为:2221u d l p p p h ff λρρ=-=∆=(1)即,22lu p d fρλ∆=(2)式中:λ—直管阻力摩擦系数,无因次;d —直管内径,m ;f p ∆—流体流经l 米直管的压力降,Pa; f h —单位质量流体流经l 米直管的机械能损失,J/kg ; ρ—流体密度,kg/m 3;l —直管长度,m ;u —流体在管内流动的平均流速,m/s 。

滞流(层流)时,Re 64=λ(3) μρdu =Re (4) 式中:Re —雷诺准数,无因次;μ—流体粘度,kg/(m·s)。

湍流时λ是雷诺准数Re 和相对粗糙度(ε/d )的函数,须由实验确定。

由式(2)可知,欲测定λ,需确定l 、d ,测定f p ∆、u 、ρ、μ等参数。

l 、d 为装置参数(装置参数表格中给出),ρ、μ通过测定流体温度,再查有关手册而得,u 通过测定流体流量,再由管径计算得到。

例如本装置采用转子流量计测流量V (m 3/h ),且已经校核,则2900d Vu π=(5)f p ∆可用U 型管、倒置U 型管、测压直管等液柱压差计测定,或采用差压变送器和二次仪表显示。

(1)当采用倒置U 型管液柱压差计时gR p f ρ∆=(6)式中:R -水柱高度,m 。

第三节管道阻力计算管道阻力计算是管道工程设计中的一个重要环节,通过计算管道的阻力,可以确定管道系统的运行压力、流量和泵站功率等参数,从而合理设计管道系统,提高系统的运行效率。

管道阻力是指液体在管道中流动时受到的阻碍,其大小与管道的内径、长度、流量和流体性质等因素有关。

管道阻力计算的基本原理是根据管道的一维稳态流动理论,利用流体力学公式和实验数据,建立管道阻力计算公式。

一般来说,管道阻力可以分为摩阻、局部阻力和特殊情况阻力三种情况。

首先,摩阻是指由于流体黏性阻碍流体在管道中流动所产生的摩擦阻力。

管道摩阻损失的大小与管道的内径、长度、流速和流体性质等因素有关,一般可以通过Darcy-Weisbach公式或Colebrook公式进行计算。

其中Darcy-Weisbach公式为:ΔP=f×(L/D)×(ρV^2/2)其中ΔP为管道的压降,f为摩擦系数,L为管道长度,D为管道内径,ρ为流体密度,V为流速。

其次,局部阻力是指由于管道内部存在突变、弯曲、分支、阀门等特殊构件而产生的附加阻力。

局部阻力的计算通常通过失压系数或阻力系数进行,这些系数一般由实验数据确定。

常见的局部阻力计算公式有:ΔP=K×(ρV^2/2)其中ΔP为管道的压降,K为失压系数或阻力系数,ρ为流体密度,V为流速。

最后,特殊情况阻力是指由于特殊情况,如管道内部存在流动障碍物、气液两相流、可压缩流体等而产生的阻力。

这些阻力一般需要通过实验或专门的计算方法进行确定。

在实际的管道工程设计中,一般将管道阻力计算分为整体计算和局部计算两个步骤。

整体计算主要是根据管道的K-value或曼宁系数,计算管道的摩阻损失。

局部计算则是按照实际的管道布局和特殊构件,计算各个局部阻力的大小,并将其加入到整体计算中。

另外,为了提高计算的准确性,还需考虑管道的流型、流动状态和流体性质的影响。

总之,管道阻力计算是管道工程设计中的重要环节,通过合理计算管道阻力,可以为管道系统的设计和运行提供科学依据。

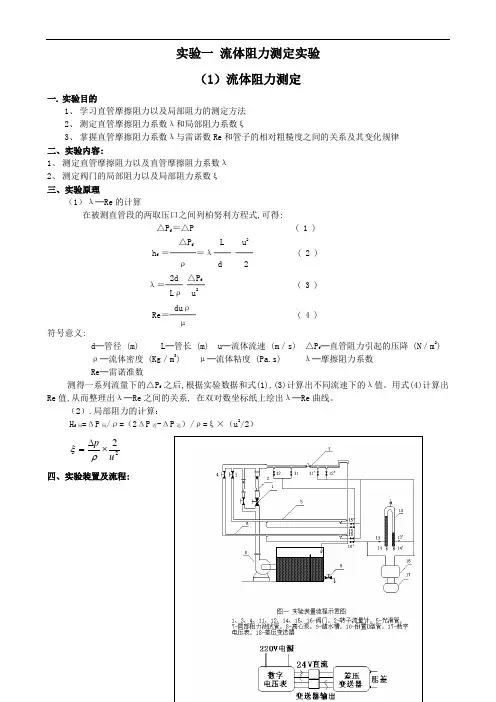

实验一 流体阻力测定实验(1)流体阻力测定一. 实验目的1、 学习直管摩擦阻力以及局部阻力的测定方法2、 测定直管摩擦阻力系数λ和局部阻力系数ξ3、 掌握直管摩擦阻力系数λ与雷诺数Re 和管子的相对粗糙度之间的关系及其变化规律 二、实验内容:1、 测定直管摩擦阻力以及直管摩擦阻力系数λ2、 测定阀门的局部阻力以及局部阻力系数ξ 三、实验原理(1)λ─Re 的计算在被测直管段的两取压口之间列柏努利方程式,可得:△P f =△P ( 1 )△P f L u 2h f =───=λ── ── ( 2 ) ρ d 22d △P f λ=── ── ( 3 ) L ρ u 2du ρ Re =─── ( 4 ) μ 符号意义:d ─管径 (m) L ─管长 (m) u ─流体流速 (m /s) △P f ─直管阻力引起的压降 (N /m 2)ρ─流体密度 (Kg /m 3) μ─流体粘度 (Pa.s) λ─摩擦阻力系数 Re ─雷诺准数测得一系列流量下的△P f 之后,根据实验数据和式(1),(3)计算出不同流速下的λ值。

用式(4)计算出Re 值,从而整理出λ─Re 之间的关系, 在双对数坐标纸上绘出λ─Re 曲线。

(2).局部阻力的计算:H f 局=ΔP 局/ρ=(2ΔP 近-ΔP 远)/ρ=ξ×(u 2/2)22up⨯∆=ρξ 四、实验装置及流程:1.实验设备流程图:水泵8将储水槽9中的水抽出,送入实验系统,首先经玻璃转子流量计2测量流量,然后送入被测直管段5或6测量流体流动的光滑管或粗糙管的阻力,或经7测量局部阻力后回到储水槽, 水循环使用。

被测直管段流体流动阻力△p可根据其数值大小分别采用变送器18或空气—水倒置∪型管10来测量。

1.实验系统流程示意图见图一所示2.压力传感器与直流数字电压表连接方法见图二五、实验方法及步骤:1.向储水槽内注水,直到水满为止。

(有条件最好用蒸馏水,以保持流体清洁)2.直流数字表的使用方法请详细阅读使用说明书。

管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。

一、摩擦阻力根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算:ΔPm=λν2ρl/8Rs对于圆形风管,摩擦阻力计算公式可改写为:ΔPm=λν2ρl/2D圆形风管单位长度的摩擦阻力(比摩阻)为:Rs=λν2ρ/2D以上各式中λ————摩擦阻力系数ν————风管内空气的平均流速,m/s;ρ————空气的密度,Kg/m3;l ————风管长度,mRs————风管的水力半径,m;Rs=f/Pf————管道中充满流体部分的横断面积,m2;P————湿周,在通风、空调系统中既为风管的周长,m;D————圆形风管直径,m。

矩形风管的摩擦阻力计算我们日常用的风阻线图是根据圆形风管得出的,为利用该图进行矩形风管计算,需先把矩形风管断面尺寸折算成相当的圆形风管直径,即折算成当量直径。

再由此求得矩形风管的单位长度摩擦阻力。

当量直径有流速当量直径和流量当量直径两种;流速当量直径:Dv=2ab/(a+b)流量当量直径:DL=1.3(ab)0.625/(a+b)0.25在利用风阻线图计算是,应注意其对应关系:采用流速当量直径时,必须用矩形中的空气流速去查出阻力;采用流量当量直径时,必须用矩形风管中的空气流量去查出阻力。

二、局部阻力当空气流动断面变化的管件(如各种变径管、风管进出口、阀门)、流向变化的管件(弯头)流量变化的管件(如三通、四通、风管的侧面送、排风口)都会产生局部阻力。

局部阻力按下式计算:Z=ξν2ρ/2ξ————局部阻力系数。

局部阻力在通风、空调系统中占有较大的比例,在设计时应加以注意,为了减小局部阻力,通常采用以下措施:1. 弯头布置管道时,应尽量取直线,减少弯头。

1.概述石油化工装置主要是由设石油化装置要是由设系统。

管道系统的主要作用输入与输及操作条件,管道重要内容。

而管道阻力降计最基本的工作。

般的管道可根据物料平一般的管道可根据物料平速或允许压力降来选用管径准)但对某些水力计算有准)。

但对某些水力计算有详细的水力学计算。

如下部位的管道协调通常塔及反应器的入口管道;泵的吸入管道泵的吸入管道;往高位输送或长距离输送设备、管道、仪表构成的一个设备管仪表构成的个用是流体输送,控制着设备的道系统设计是工艺设计的一项计算则是管道系统设计的一项平衡表中的物料流量推荐流平衡表中的物料流量、推荐流径(所选管径应符合材料标有特殊要求的管道则应进行有特殊要求的管道,则应进行常就需要进行详细水力学计算常就需要进行详细水力学计算:送的液体管道;要求流量均匀分配的管道液封管道(须校核液封足否提升管道;两相流管道两相流管道;压缩机吸入或排出管道;塔的流管道塔的回流管道;安全阀的入口和出口管道降不超过其定压的3%,出口安全阀定压的影响);热虹吸再沸器工艺物料的有调节阀的管道(确定合道;否会被冲掉或吸入)否会被冲掉或吸入);道(控制安全阀人口管道的压口管道须校核安全阀的背压对的进出管道的进出口管道;合适的调节阀压降)等。

2.管径选择的一般要求管道尺寸的确定,应在充进行,对于给定的流量,管次投资费(材料和安装)、)和折旧费等有密切的关系济比较,并使管道系统的总压力范围内以选择适当的压力范围内,以选择适当的流速及其它条件的限制。

在考虑以下几个原则考虑以下几个原则。

2.1 流量的考虑管道系统的设计应满足管道系统的设计应满足工流通能力应按正常生产条件摩力其最大摩擦压力降应不超过于根据介质的特性所确定的充分分析实际情况的基础上管径的大小与管道系统的一操作费(动力消耗和维修系应根据这些费用作出经系。

应根据这些费用作出经总压力降控制在给定的工作的管径此外还应考虑安全的管径,此外还应考虑安全在选定管道系统管径时,应艺对管道系统的要求其工艺对管道系统的要求,其件下介质的最大流量考虑。

管路中的压力损失

在进行液压系统设计时,确定液压原理后的第一步就是确定系统的主参数,即系统压力和流量(液压泵出口的压力和流量),这两个参数是系统中多数元件选型的重要依据。

流量是根据负载的运动速度确定的,压力是根据负载大小确定的。

根据实际伯努利方程可知,在实际流体中,由于流体粘性阻力的存在,流体之间内摩擦和流体与壁面摩擦会产生一部分能量损失。

直观表现就是压力损失,即压降。

所以在确定系统压力时,不仅要考虑推动负载所需要的压力,而且要考虑油液流经管路和各种控制阀时所产生的压力损失。

压力损失可分为两类,一种是流经管路时产生的,为沿程压力损失;另一种是在经过弯管、三通或流道内径急剧变化处时流体碰撞壁面造成的能量损失,为局部压力损失。

1 沿程压力损失

沿程压力损失可用达西公式进行计算

上式中,λ为沿程阻力系数,是雷诺数和相对粗糙度的函数。

临界雷诺数是判断流体流动状态的依据,雷诺数大于临界值时为紊流,小于临界值为层流。

临界雷诺数一般取值为2320。

对于流体不同的流动状态,λ的计算公式不同。

关于雷诺数和沿程阻力系数的计算公式以及其他相关概念,请参考相关专业书籍。

2 局部压力损失

局部压力损失的计算公式为

v为平均速度,ζ为局部阻力系数。

局部阻力系数的计算相对来说比较复杂,一般由实验测得或根据经验公式进行计算。

此处不再赘述。

本文主要对液压系统中的压力损失计算进行简要概述,若想深入研究,请参考相关专业书籍。