赤铁矿的工艺流程

- 格式:doc

- 大小:770.50 KB

- 文档页数:4

高炉炼铁工艺流程简介

高炉炼铁是一种常见的工业炼铁方法,通过高温熔炼矿石和还原剂,最终得到铁。

以下是高炉炼铁的工艺流程简介。

矿石处理

首先,选取合适的铁矿石,如赤铁矿、磁铁矿等,经过破碎、研磨等处理得到

适合炼铁的矿石颗粒。

配料混合

将处理好的矿石与焦炭、石灰石等配料按比例混合,形成炼铁的原料料堆。

高炉炼铁过程

1.上料:将原料料堆从高炉料斗中连续送入高炉,与高温空气和燃料相

遇。

2.还原:在高炉内,焦炭受高温还原为一氧化碳,与铁矿石发生化学反

应,将铁氧化物还原成金属铁。

3.熔融:随着反应进行,金属铁逐渐融化,沿高炉下部形成液态铁水。

4.放气:高炉内产生的废气排出高炉,经过热交换等处理回收能量。

5.收集:液态铁水经过出口口形成铁水,收集至容器中。

副产物和渣

在炼铁过程中会产生副产物和渣。

副产物如炼钢原料,渣包括炼铁石灰、炼铁

石灰石等。

炉渣处理

炼铁渣需进行处理,通常用于冶炼其他金属或作为材料用途。

铁水处理

收集到的铁水需要继续处理,包括除杂、除氧、浇铸等工序。

高炉炼铁是一项复杂而重要的工业生产过程,能够为工业领域提供丰富的铁源,推动了社会的进步和发展。

钢铁生产工艺流程钢铁生产是一项复杂的工艺过程,它包括原料处理、还原反应、炉料制备和热处理等多个阶段。

下面我们就钢铁生产的这些工艺流程进行详细的介绍。

1.原料处理钢铁生产的原料包括铁矿石、焦炭、石灰石和其他辅助物料。

在原料处理阶段,这些原料需要被处理成大小、形状和化学成分适合用于炼钢的各种原料。

铁矿石是钢铁生产的主要原料之一。

钢铁生产使用的铁矿石主要有磁铁矿、赤铁矿、褐铁矿等。

铁矿石通常是经过采矿、破碎、筛分等工艺外处理后,制备成炉料,供入高炉内还原反应。

焦炭是另一个钢铁生产的主要原料。

焦炭是由煤或者石油焦制备而来。

它主要是通过高温加热让煤中的挥发物被释放、剩余物质结合而得到的。

这样的处理方法使得焦炭的燃烧性质变得更为稳定,也增加了炉料的机械强度。

石灰石是钢铁生产中所用的重要的辅助原料之一。

石灰石的功能是在高炉中减少炉渣的粘度,并使得钙质等杂质与硅、锰等主要化学成分结合。

这样能够使得炉渣更加容易被排出。

2.还原反应在高炉内,铁矿石和焦炭等炉料与高炉煤气进行还原反应,产生还原气和铁水。

钢铁生产的关键在于如何控制这一环节中的反应过程,使得反应温度、物质饱和度和还原度等一系列因素保持稳定。

还原反应分为两个阶段。

第一个阶段是还原石子自下而上的还原,这个过程中的化学反应主要是二氧化碳和水蒸气的还原。

第二个阶段是铁氧化物自上而下的还原,这个过程中的化学反应主要是气固相反应。

3.炉料制备在高炉中,需要将各种原料按照一定比例混合以制备成炉料。

制备炉料需要掌握灵活的生产技术,以保证炉内的各项指标和生产质量。

制备炉料的工艺流程包括原料投料、搬运倒料、输送、混合、筛分等环节。

在投料的过程中,需要将铁矿石和焦炭等不同比例的原料按照一定顺序放入炉膛中,以确保垂直分布的均衡。

4.热处理在完成了还原反应和炉料制备之后,还需要对产出的铁水进行加热处理,以进一步提高钢铁的品质和质量。

在热处理的过程中,需要将产出的铁水通过前燃烧器进行燃烧,形成燃烧床,在底部喷入氧气和炉料,并加大风速。

第1篇一、引言钢铁是工业发展的基础材料,广泛应用于建筑、交通、机械、能源等领域。

随着我国经济的快速发展,钢铁产业已成为国民经济的重要支柱产业。

本文将详细介绍钢铁生产工艺流程,从铁矿石的选矿、烧结、炼铁、炼钢、轧钢等环节进行阐述。

二、铁矿石的选矿1. 矿石开采:铁矿石主要来源于地下和露天矿山。

根据矿石类型和品位,采用相应的开采方法,如露天开采、地下开采等。

2. 矿石破碎:将开采出的矿石破碎成一定粒度的原料,便于后续处理。

3. 矿石筛分:对破碎后的矿石进行筛分,分离出不同粒度的原料。

4. 矿石洗选:根据矿石性质,采用物理或化学方法去除杂质,提高铁矿石品位。

5. 矿石堆场:将选矿后的铁矿石堆放在堆场上,待烧结或炼铁。

三、烧结1. 烧结原料:烧结原料包括铁精粉、焦粉、石灰石等。

2. 烧结配料:根据烧结矿质量要求,合理配料,确保烧结矿成分稳定。

3. 烧结混合:将配料后的原料进行混合,提高原料的均匀性。

4. 烧结造球:将混合料制成球状,便于烧结。

5. 烧结焙烧:在高温下对烧结球进行焙烧,使铁矿石发生还原反应,生成烧结矿。

6. 烧结矿冷却:烧结矿在冷却过程中,质量得到稳定。

四、炼铁1. 高炉原料:炼铁原料包括烧结矿、焦炭、石灰石等。

2. 高炉装料:将烧结矿、焦炭、石灰石等按一定比例装入高炉。

3. 高炉冶炼:高炉内高温条件下,焦炭燃烧产生还原剂一氧化碳,与烧结矿中的铁氧化物发生还原反应,生成铁水。

4. 铁水处理:对铁水进行脱硫、脱磷、脱碳等处理,提高铁水质量。

5. 高炉渣处理:高炉渣经过处理后,可回收利用。

五、炼钢1. 钢水来源:炼钢原料包括铁水、废钢、合金料等。

2. 钢包精炼:将铁水倒入钢包中,进行脱氧、脱硫、脱磷等处理。

3. 转炉炼钢:将钢包中的钢水倒入转炉中,进行吹氧、脱碳等处理。

4. 连铸:将炼好的钢水浇注成坯料,进行冷却、凝固。

5. 钢坯加热:将钢坯加热至一定温度,为轧钢做准备。

六、轧钢1. 轧钢原料:轧钢原料为连铸坯料。

钢铁行业工艺流程简介概述钢铁是一种重要的金属材料,在现代工业生产中扮演着重要的角色。

钢铁的生产工艺流程经历了多个环节,包括矿石的开采、炼铁、炼钢等工序。

本文将对钢铁行业的工艺流程进行简介。

矿石开采钢铁的生产从矿石的开采开始。

主要的钢铁矿石有铁矿石和锰矿石,其中铁矿石是最常见的矿石。

铁矿石包括赤铁矿、磁铁矿、褐铁矿等。

矿石开采通常通过露天开采或地下开采进行。

露天开采是指直接从地表开采矿石,而地下开采是指通过井下隧道进入地下进行开采。

炼铁炼铁是将铁矿石中的金属铁分离出来的过程。

炼铁的主要方法有高炉法和直接还原法。

高炉法是目前最常用的炼铁方法。

其基本原理是把煤和矿石料混合在高炉中进行还原反应,使金属铁分离出来。

直接还原法是通过使用天然气或煤气等直接还原剂将矿石中的金属铁还原出来。

高炉法高炉法的炉身为巨大的圆筒形炉子,通常由耐火石材砌成。

炉体内部分为上、中、下三个部分,上部为矿石料料柱,中部为燃料燃烧部分,下部为炉渣和金属铁的收集部分。

炉内温度可以达到数千摄氏度。

高炉法的操作流程主要包括以下几个步骤: - 加料:将矿石料和焦炭按照一定比例加入高炉顶部。

- 还原:在高炉中,矿石料与焦炭发生还原反应,将金属铁分离出来。

- 熔化:金属铁熔化后向下沉入炉底,与炉渣分离。

- 出铁:通过铁口将熔融的金属铁流出。

- 排渣:将不溶于金属铁的炉渣从炉体底部排出。

直接还原法直接还原法采用的是将矿石料与还原剂一同放入炉子中进行还原反应。

常用的直接还原炼铁方法有熔融氧化还原法、自热还原法和直接还原法。

炼钢炼钢是在炼铁的基础上,将铁中的杂质去除并调整成所需的合金成分的过程。

炼钢的方法有多种,主要包括转炉法、电弧炉法和氧气气吹炉法。

转炉法转炉法是使用转炉对炼铁过程中产生的生铁进行进一步炼制和解碳处理,使其成为质量较好的钢。

转炉法一般经过以下步骤: - 装料:将生铁、废钢、石灰石和其他炼钢添加剂一起放入转炉内。

- 加热:通过氧燃烧设备给转炉内的料提供热量,使之熔化。

炼铁生产工艺流程炼铁是从矿石中提取出铁金属的过程,它是整个钢铁行业中最基础的环节之一。

下面我来介绍一下炼铁的生产工艺流程。

首先,炼铁的第一步是选矿。

选矿是指从原生铁矿石中选出富含铁元素的矿石。

常见的矿石有赤铁矿、磁铁矿等。

在选矿过程中,工人会使用重力分选、磁选、浮选等方法来分离出铁矿石。

接下来是矿石炼焙。

矿石炼焙是将铁矿石加热使其发生化学反应,去除其中非铁金属元素。

这个过程一般在高炉中进行。

高炉是一个巨大的圆柱形窑体,内部有坩埚,坩埚下方有炭斗和风口。

燃料通常是焦炭,燃烧后产生高温,将矿石加热。

在高炉中,矿石逐渐熔化,非铁金属元素分解释放出来,而金属铁则被保留下来。

第三步是炼铁。

在高炉中,矿石熔化后,会产生高温高压的液态铁和矿渣。

液态铁比矿渣密度大,会自然下沉到底部。

矿渣则会浮在液态铁上方。

工人会通过倾吊装置将底部的液态铁放出,并用矿渣渣石填满,防止液态铁跑溜。

之后是铸铁生产。

液态铁放出后,可以用来生产铸铁。

通常情况下,液态铁会流入连铸机内,冷却成铸坯。

连铸机是一个灵活和高效的设备,可以将液态铁快速冷却成坯料,并通过成型辊来定形。

这样得到的铸坯可以根据需要进一步加工成铸件。

最后一步是铁的精炼。

炼铁过程中得到的铸坯中还存在一些杂质和气体,需要通过精炼来去除。

精炼通常是在电炉中进行。

电炉是一种能将电能转化为热能的设备,通过电炉加热铸坯,使其重新熔化。

在熔化过程中,杂质和气体会从铁液中挥发出来或沉积下来,从而实现铁的精炼。

以上就是炼铁的生产工艺流程。

通过选矿、矿石炼焙、炼铁、铸铁生产和精炼等步骤,从原生铁矿石中得到纯净的铁金属,为后续的钢铁加工奠定了基础。

炼铁生产工艺流程的不断改进和创新,使得炼铁工艺更加高效、环保和节能,为钢铁产业的发展做出了重要贡献。

熔融炼铁工艺的简单流程In the process of producing molten iron through smelting, various steps need to be followed to ensure a successful outcome. The first step involves obtaining iron ore, typically in the form of hematite or magnetite, which must undergo a series of preparatory processes before being ready for smelting. The ore is crushed and ground into fine particles to increase its surface area for chemical reactions during smelting.在熔炼过程中,需要遵循各种步骤,以确保取得成功的结果。

首先,需要获取铁矿石,通常是赤铁矿或磁铁矿的形式,这些矿石在进行熔炼之前必须经过一系列的准备过程。

矿石被粉碎和研磨成细颗粒,以增加其在熔炼过程中的化学反应表面积。

Once the iron ore has been prepared, it is mixed with coke and limestone in a blast furnace. Coke, a form of carbon derived from coal, acts as a reducing agent to extract the iron from the ore. Limestone is added to the mixture to facilitate the removal of impurities by forming a slag that can be easily separated from themolten iron. The mixture is then heated to high temperatures in the blast furnace, where the reduction reactions take place.一旦铁矿石被准备好,它与焦炭和石灰石在高炉中混合。

烧结工艺流程一、我厂烧结机概况:我厂90M2带式抽风机是有鞍山冶金设计研究总院设计。

设计利用系数为1.57t/m·h。

(设备能力为2.0 t/m·h)作业率90.4%,年产烧结矿224万吨。

产品为冷烧结矿;温度小于120℃;粒度5—150mm;0—5mm粉末含量小于5%;TFe55%;FeO小于10%;碱度2.0倍。

配料采用自动重量配料强化制粒烧结工艺。

厚料层烧结、环式鼓风冷却机冷却烧结矿。

冷烧结矿经整粒筛分;分出冷返矿及烧结机铺底料和成品烧结矿。

选用了高效主抽风机等节能设备,电器控制及自动化达到国内同类厂先进水平,采用以PLC为核心的EIC控制系统,构成仪电合一的计算机控制系统。

仪表选用性能良好的电动单元组合仪表智能型数字显示仪表等,对生产过程的参数进行指示;记录;控制;自动调节,对原料成品及能源进行计量,在环境保护方面采用静电除尘器,排放浓度小于100mg/m3,生产水循环使用,实现全厂污水零排放。

采取多项措施对薄弱环节设备采用加强型及便于检修的设备,关键部位设电动桥式吊车,有储存时间8小时的成品矿槽以提高烧结机作业率,使烧结和高炉生产互不影响。

二、什么叫烧结工艺:烧结工艺就是按高炉冶炼的要求把准备好的铁矿粉、熔剂、燃料及代用品,按一定比例经配料、混料、加水润滑湿。

再制粒、布料点火、借助风机的作用,使铁矿粉在一定的高温作用下,部分颗粒表面发生软化和熔化,产生一定的液相,并与其他末熔矿石颗粒作用,冷却后,液相将矿粉颗粒粘成块这个过程为烧结工艺。

三.烧结的方法按照烧结设备和供风方式的不同烧结方法可分为:1)鼓风烧结如:烧结锅、平地吹;2)抽风烧结:①连续式如带式烧结机和环式烧结机等;②间歇式如固定式烧结机有盘式烧结机和箱式烧结机,移动式烧结机有步进式烧结机;3)在烟气中烧结如回转窑烧结和悬浮烧结。

四.烧结矿的种类:CaO/SiO2小于1为非自熔性烧结矿;碱度为1-1.5是自熔性烧结.矿碱度为1.5~2.5是高碱度烧结矿;大于2.5是超高或熔剂性烧结矿。

铁矿⽯常⽤的选矿办法精⼼整理第⼀章铁矿⽯常⽤的选矿⽅法第⼀节磁铁矿选矿流程?磁铁矿⽯主要包括单⼀磁铁矿矿⽯、钒钛磁铁矿矿⽯、含磁铁矿混合矿⽯和含磁铁矿多⾦属共⽣矿⽯,磁铁矿属强磁性产物,在磁铁矿选矿中普遍采⽤以弱磁选⼯艺为主的选别流程:1、单⼀弱磁选流程:选别作业采⽤单⼀弱磁选⼯艺,适合于矿物组成简单的易选单⼀磁铁矿矿⽯;可进⼀步划分为两类:连续磨矿-弱磁选流程、阶段磨矿-阶段选别流程。

1)连续磨矿-弱磁选流程:适⽤于嵌布粒度较粗或含铁品位较⾼的矿⽯。

根据铁矿⽆的嵌布粒度,可采⽤⼀段磨矿或两段连续磨矿,磨矿产品达到选别要求后进⾏弱磁选。

2)阶段磨矿-阶段选别流程:适⽤于嵌布粒度较细的低品位矿⽯。

在⼀段磨矿⽯进⾏磁选粗选,抛弃部分合格尾矿,磁选粗精矿在给⼊⼆段磨矿(再磨)进⾏再磨再选。

如果能再粗磨条件下,经过选别丢弃⼤量尾矿,对于减少后续磨矿和分选作业负荷、降低成本是有利的。

2、弱磁选-反浮选流程:主要针对的是某些铁矿⽯精矿⽯品位难以提⾼、铁精矿中SiO2等杂质组成偏⾼的问题,⼯艺⽅法包括磁选-阳离⼦反浮选流程和磁选-阴离⼦反浮选流程两种。

3、弱磁选-精选流程:这种流程⽅法是对某些铁矿⽯精矿品位难以提⾼、铁精矿⽯中SiO2等杂质组分偏⾼的问题开发出来的。

4、弱磁-强磁-浮选联合流程:主要⽤于处理多⾦属共⽣铁矿⽯和混合铁矿⽯,分为三类:1)弱磁选-浮选流程:主要⽤于处理伴⽣硫化物的磁铁矿矿⽯。

根据矿⽯性质进⼀步分为先磁后浮和先浮后磁两种。

2)弱磁-强磁流程:主要⽤于处理磁性率较低的混合矿⽯。

特点是采⽤弱磁选⾸先分离弱磁性的磁铁矿,弱磁选尾矿再采⽤强磁选回收⾚铁矿等弱磁性矿物。

3)弱磁-强磁-浮选流程:主要⽤于处理多⾦属共⽣铁矿⽯。

第⼆节⾚铁矿选矿流程⾚铁矿化学成分为Fe2O3、晶体属三⽅晶系的氧化物矿物。

与等轴晶系的磁⾚铁矿成同质多象。

晶体常呈板状;集合体通常呈⽚状、鳞⽚状、肾状、鲕状、块状或⼟状等。

doi:10. 3969/j. issn. 1007-7545. 2018. 09. 005湿法炼锌赤铁矿除铁工业实践的物理化学分析俞凌飞,朱北平,陈钢!云锡文山锌铟冶炼有限公司,云南文山663700)摘要:国内首次采用湿法炼锌赤铁矿除铁工艺在云锡文山锌铟冶炼有限公司已投人使用,总结了赤铁矿除铁过程的常见现象,并进行了物理化学分析计算,揭示赤铁矿除铁工艺的内在本质和规律。

关键词:热力学;赤铁矿;物理化学;电位;pH中图分类号:TF813 文献标志码:A 文章编号:1007-7545 (2018) 09-0019-0$Physicochemical Analysis of Iron Removal by HematiteProcess in Zinc Hydrometallurgical ProductionY U L in g-fei,ZH U Bei-ping,CHENGang(Y u n x i W en sh an Zinc and Indium S m elting Co. Ltd. ,W en sh an663700, Y u n n a n,C hina)Abstract:The first domestic hydrometallurgical zinc production line to remove iron by been put into p roduction in Yunxi Wenshan Zinc and Indium Smelting mon phenomena during iron removal by hematite process was summarized,analyzed and calculated based on physic chemistry.Intrinsic nature and regularity of iron removal technology by hema Key words: thermodynamics%hematite;physicochemical;potential;pH value湿法炼锌铁的脱除问题曾经困扰了人们50多年,20世纪30年代以来,借助各种除铁工艺的成功 应用,湿法炼锌工艺得到快速发展。

高炉炼铁生产工艺流程简介高炉炼铁是指利用高炉设备将生铁矿石还原成铁的过程。

这是一种传统的铁矿石冶炼方法,也是目前世界上主要的铁生产方式之一。

高炉炼铁生产工艺流程非常复杂,包括原料准备、炼铁过程、冶炼渣处理等多个环节。

下面我们将对高炉炼铁生产工艺流程进行简要介绍。

首先是原料准备阶段。

在高炉炼铁生产中,主要原料包括铁矿石、焦炭和石灰石。

铁矿石是铁的主要原料,通常是以赤铁矿、磁铁矿、褐铁矿等形式存在。

焦炭是还原剂,用于将铁矿石中的氧化铁还原成金属铁。

石灰石用于吸收炉渣中的硅和磷,防止其对铁质的影响。

在原料准备阶段,这些原料需要进行破碎、磨粉、混合等处理,以便于进入高炉炼铁的生产过程。

接下来是炼铁过程。

在高炉炼铁中,炼铁过程主要包括炉料下料、还原熔化和收得铁水三个阶段。

炉料下料是指将原料从高炉的料斗中加入到高炉中。

在高炉的炉腹部,焦炭在燃烧过程中产生的热量使铁矿石还原成铁,并与焦炭中的碳发生反应生成一定量的一氧化碳和二氧化碳。

这些气体在高炉中上升,与铁矿石中的氧化铁反应生成金属铁。

同时,石灰石在高炉中发挥吸收炉渣中杂质的作用。

最终,在高炉的炉底收得液态铁水和炼铁渣。

最后是冶炼渣处理阶段。

在高炉炼铁生产中,炼铁渣是不可避免的产物。

炼铁渣中含有大量的氧化铁、氧化硅、氧化铝等物质,需要进行处理。

通常情况下,炼铁渣会被输送到渣场进行堆放和冷却。

在冷却的过程中,炼铁渣中的一部分氧化铁会发生结晶,形成颗粒状的炼铁渣。

这些炼铁渣可以作为建筑材料或者水泥生产的原料,实现资源的综合利用。

总的来说,高炉炼铁生产工艺流程是一个复杂的工程系统,需要多种原料和设备协同作用。

在实际生产中,还需要考虑原料的配比、高炉的操作参数、炉渣的处理方式等多个因素。

同时,高炉炼铁生产也会产生大量的烟尘、废水和废气等污染物,对环境造成一定的影响。

因此,在高炉炼铁生产中,需要严格控制污染物排放,采取有效的治理措施,保护环境和人类健康。

总之,高炉炼铁生产工艺流程是铁矿石冶炼的重要方式,通过对原料的还原和熔化,实现了铁的生产。

初中工艺流程题知识点总结一、海水资源的利用相关工艺流程题。

1. 从海水中提取镁的工艺流程如下:海水(含MgCl_2等)→(加石灰乳, )氢氧化镁沉淀→(加稀盐酸, )氯化镁溶液→(蒸发结晶, )氯化镁晶体→(电解, )镁。

写出向海水中加石灰乳反应的化学方程式。

电解氯化镁的化学方程式。

解析:海水中的氯化镁与石灰乳(氢氧化钙)反应生成氢氧化镁沉淀和氯化钙,化学方程式为MgCl_2+Ca(OH)_2=Mg(OH)_2↓+CaCl_2。

电解氯化镁生成镁和氯气,化学方程式为MgCl_2{电解}{=}M g + Cl_2↑。

2. 海水晒盐后得到的苦卤中含有MgCl_2、KCl和MgSO_4等物质,以苦卤为原料制取金属镁的工艺流程如下:苦卤→(加入试剂A, )氢氧化镁→(加入试剂B, )氯化镁溶液→(操作C, )氯化镁晶体→(电解, )镁。

试剂A可以选用(填化学式),反应的化学方程式为。

操作C是。

解析:试剂A可以选用Ca(OH)_2,因为氢氧化钙能与苦卤中的氯化镁和硫酸镁反应生成氢氧化镁沉淀,反应的化学方程式为MgCl_2+Ca(OH)_2=Mg(OH)_2↓+CaCl_2,MgSO_4+C a(OH)_2=Mg(OH)_2↓+CaSO_4↓。

操作C是蒸发结晶,将氯化镁溶液蒸发结晶得到氯化镁晶体。

二、金属矿物的冶炼相关工艺流程题。

3. 以赤铁矿(主要成分Fe_2O_3)为原料炼铁的工艺流程如下:赤铁矿→(高温, )铁水→(炼钢, )钢材。

写出高炉炼铁的主要化学方程式。

炼铁的固体原料需经过粉碎,其目的是什么?解析:高炉炼铁的主要化学方程式为Fe_2O_3+3CO{高温}{=}2Fe + 3CO_2。

炼铁的固体原料需经过粉碎,其目的是增大反应物的接触面积,使反应更充分,提高反应速率。

4. 某工厂利用锌焙砂(主要含ZnO、ZnFe_2O_4,还含有少量CaO、FeO、CuO、NiO等氧化物)制取金属锌的工艺流程如下:锌焙砂→(酸浸, )浸出液→(净化, )净化液→(电解, )锌。

炼铁工艺流程炼铁是指通过高温燃烧炼焦煤,利用高炉冶炼技术从铁矿石中提取铁的过程。

下面是一个常见的炼铁工艺流程。

首先,原料准备阶段。

在这个阶段,需要准备铁矿石、炼焦煤、石灰石等原料。

铁矿石是炼铁的主要原料,有不同类型的矿石,如赤铁矿、磁铁矿等。

炼焦煤是生产焦炭的原料,它需要在高温条件下进行热解,生成焦炭。

石灰石则用于调节炉渣的碱度。

接下来是炼焦阶段。

炼焦是指将炼焦煤进行加热,使其释放出挥发分,形成焦炭。

这个阶段使用的设备叫焦炉,炼焦过程需要耗费大量的热能。

而在焦炉内部,炼焦煤会逐渐形成焦炭,同时产生废气。

由于焦炭具有良好的燃烧性能和高热值,它是高炉冶炼的重要燃料。

然后是高炉冶炼阶段。

高炉是炼铁的核心设备。

高炉内部通过喷吹空气和炼焦煤上的氧化反应,产生高温的还原气体。

这些还原气体与铁矿石的氧化物反应,使其还原为铁。

同时,高炉内产生的炉渣在高温条件下将不溶于铁水,从而形成一层浮在铁水表面的炉渣。

在高炉冶炼的同时,需要定期进行炼渣操作。

炼渣是指将高炉内积累的炉渣进行清理和处理的过程。

炼渣操作有利于提高高炉的冶炼效率和铁质量。

常见的炼渣操作包括炼炉底、炼炉墙和炼炉口。

最后是铁水处理阶段。

铁水是指从高炉中流出的含铁液体。

在铁水处理过程中,需要进行炉后处理和炼钢操作。

炉后处理主要是对铁水进行净化和调质,以提高铁的质量。

炼钢操作则是将炉后处理后的铁水进行进一步处理和精炼,以制得高品质的钢。

综上所述,炼铁工艺流程包括原料准备、炼焦、高炉冶炼、炼渣和铁水处理等阶段。

这些工艺流程紧密配合,共同完成炼铁过程,从而获得高质量的铁和钢产品。

请总结铜、锌、铝和钛冶炼的工艺流程。

铜、锌、铝和钛都是常见的金属材料,在现代工业发展中扮演着十分重要的角色。

下面将详细介绍这些金属的冶炼工艺流程。

一、铜的冶炼工艺流程:1. 原料准备铜的主要矿石为含铜矿石,包括黄铜矿、赤铁矿、闪锌矿等。

在冶炼之前,需要对原料进行选矿,去除其中的杂质和非铜矿物。

选矿后,将精选好的矿石送入冶炼厂。

2. 炼焦将精选好的矿石与焦炭混合,送入高炉内进行炼焦。

高炉内温度高达1300℃左右,焦炭在高温下逐步热解,生成可燃性气体,如一氧化碳和二氧化碳等,同时还能提供还原剂,用于还原矿石中的氧化铜。

3. 熔炼在炼焦之后,将经过还原的矿石送入炉子内进行熔炼。

熔炼是将矿石变为铜的最后一步。

在熔炼过程中,需要加入氧化剂,如空气或氧气,让矿石中的铜逐步氧化成氧化铜,并通过反应还原成金属铜。

4. 精炼在铜矿石熔炼之后,还需要进行精炼。

精炼是指将矿石中的铜从其他杂质中分离出来。

精炼的方法有多种,常用的有电解精炼和火法精炼等。

二、锌的冶炼工艺流程:1. 原料准备锌的主要矿石为闪锌矿、菱锌矿和黄铁矿等,与铜的矿石有所不同。

选矿和破碎后,可将精选好的矿石送入冶炼厂。

2. 炼焦类似于铜的冶炼过程,锌的冶炼也需要进行炼焦。

将矿石与焦炭混合,送入炼焦炉炼制。

炼焦过程中,需要通过还原反应将锌的矿石中的氧化锌还原成金属锌。

3. 熔炼熔炼是将锌的矿石变为金属锌的最后一步。

将经过还原的矿石送入熔炼炉内,加入一定量的硫化剂和石灰,控制炉内温度和化学反应,使得矿石中的锌逐步被还原并提纯。

4. 精炼锌通常需要进行电解精炼和蒸馏精炼。

通过电解精炼,可将熔融状态下的锌块转化为纯净的金属锌。

而通过蒸馏精炼,则能将锌的矿石中的杂质分离出来,提高锌的纯度。

三、铝的冶炼工艺流程:1. 原料准备铝的主要原料为赤泥矾土和黄铁矿。

将这两种矿石进行提纯、粉碎和混合,得到铝的矿石粉末。

2. 熔炼铝矿石粉末经过预处理后,送入电炉进行熔炼。

电炉内温度在700℃~800℃之间,通过电阻发热加热熔炼矿石。

赤铁矿矿物质基本资料

铁矿就是氧化铁,它又重又硬。

赤铁矿含铁量高达70%并且可以大量产出,因而是最重要的铁矿石。

赤铁矿的名字缘于它发出的暗红色。

赤铁矿的化学成分为Fe2O3,晶体属三方晶系的氧化物矿物。

西文名称来源于希腊文“血”的意思,意指这种矿物常常是红色的。

它是一种铁的氧化物,是铁的主要矿石矿物。

虽然,其他的金属逐渐地代替铁的地位,但是铁仍旧是最重要的金属。

因此,赤铁矿是经济上最重要的矿物之一。

只有为数不多的地方,赤铁矿有完美的金属闪光菱面体晶体。

可是更多的情况下,晶体常常是偏平的,更有甚者形成薄板状,有些样品板状成簇组成玫瑰花状,叫铁玫瑰。

有时呈鳞片状集合体,称之为镜铁矿。

所有这些结晶很好的赤铁矿变种都是黑色的,但条痕,即矿物粉末的颜色都是红色的,所谓肾状铁矿就是这种红色,肾状铁矿是一些放射状的集合体,有肾状的表面。

红色是绝大多数没有结晶形态的土状赤铁矿的颜色。

赤铁矿有几种形态,人们根据它们的不同形态,又给它们起了不同的名字。

如亮闪闪钢灰色晶体叫镜铁矿,鳞片状的叫云母赤铁矿,松软土状的叫赭石,很多球状聚在一起的叫肾铁矿,纤维状的叫笔铁矿等等。

赤铁矿分布极广。

很多情况下均可生成赤铁矿,但最主要的赤铁矿矿床是沉积而成的。

赤铁矿经常与磁铁矿在一起产出。

除了炼铁,粉末状的赤铁矿还被用来作红颜料和磨料。

赤铁矿的矿石分布情况

赤铁矿是广泛地分布在各种岩石当中的副矿物,它以细分散粒状出现在许多火成岩中,在特殊的情况下,在区域变质岩中形成巨大的块体。

在红色砂岩中,赤铁矿是石英颗粒的胶结物,并且将岩石染上颜色。

若要在经济上值得开采,就必须含有几千万吨赤铁矿,这种储量是大量规模的沉积作用造成的,在前寒武系地层中有很多这种铁矿,它们通常含硅的杂质。

富铁矿,含铁量至少在50%,它是由于雨水将二氧化硅淋去而富集成的。

这些富矿是世界上铁的来源,但是,它的储量正在日益减少。

为了弥补这种不足,矿业公司正在将注意力转向原始的含铁建造,即所谓含铁石英岩。

这种岩石仅仅含25—30%的铁,但是它有非常巨大的储量。

用机械的办法,可以使低品位的铁矿石的铁矿物富集。

这样,含铁石英岩将是持久的铁矿资源。

亮闪闪钢灰色晶体叫镜铁矿,鳞片状的叫云母赤铁矿,松软土状的叫赭石,很多球状聚在一起的叫肾铁矿,纤维状的叫笔铁矿等等。

赤铁矿分布极广。

很多情况下均可生成赤铁矿,但最主要的赤铁矿矿床是沉积而成的。

赤铁矿经常与磁铁矿在一起产出。

世界著名矿床有美国的苏必利尔湖和克林顿、俄国的克里沃伊洛格和巴西的迈那斯格瑞斯。

中国著名产地有辽宁鞍山、甘肃镜铁山、湖北大冶、湖南宁乡和河北宣化。

赤铁矿矿石的工业应用

重要的铁矿石矿物之一。

Ti、Ga、Co等元素达一定量时可综合利用。

氧化铁可作矿物颜料。

药用赤铁矿名赭石,别名代赭石、代赭、铁朱、钉头赭石、红石头、赤赭石。

功效:平肝潜阳;重镇降逆;凉血止血。

呈铁黑色、金属光泽、片状的赤铁矿称为镜铁矿;呈钢灰色、金属光泽、鳞片状的称为云母赤铁矿,中国古称“云子铁”;呈红褐色土状而光泽暗淡的称为赭石,中国古称“代赭”,而以“赭石”泛指赤铁矿。

赤铁矿分布极广。

各种内生、外生或变质作用均可生成赤铁矿。

中国河北宣化的龙烟铁矿和湖南的宁乡铁矿都是沉积作用形成的赤铁矿矿床。

赤铁矿经常与磁铁矿一起,在沉积变质、接触变质铁矿中产出。

它是一种铁的氧化物,是铁的主要矿石矿物。

虽然,其他的金属逐渐地代替铁的地位,但是铁仍旧是最重要的金属。

赤铁矿是经济上最重要的矿物之一。

只有为数不多的地方,赤铁矿有完美的金属闪光菱面体晶体。

可是更多的情况下,晶体常常是偏平的,更有甚者形成薄板状,有些样品板状成簇组成玫瑰花状,叫铁玫瑰。

有时呈鳞片状集合体,称之为镜铁矿。

所有这些结晶很好的赤铁矿变种都是黑色的,但条痕,即矿物粉末的颜色都是红色的,所谓肾状铁矿就是这种红色,肾状铁矿是一些放射状的集合体,有肾状的表面。

红色是绝大多数没有结晶形态的土状赤铁矿的颜色。

赭石就是这种红色的土状赤铁矿,它一度是作

为颜料的.

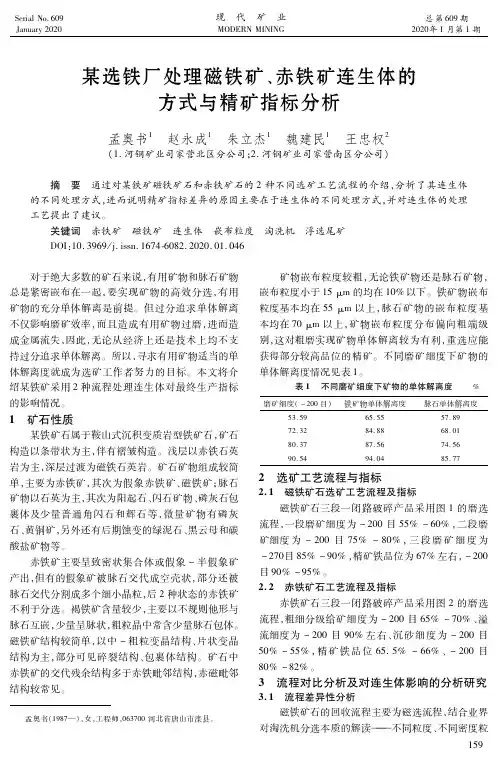

赤铁矿矿选矿工艺流程图。