雅马哈YAMAHA贴片机作业指导书

- 格式:doc

- 大小:68.82 MB

- 文档页数:21

一、目的:范规对SMT 片机的操作、保贴养,以保品量及延命。

证产质长设备寿二、范围:片机:贴YAMAHAYS24三、定义:略五、运作过程:5.1片机的基本操作步贴骤5.1.0入源是否三相检查输电为380V 交流电、±10%;空力是否气压为5.5kgf/cm 2、±0.5kgf/cm 2.ACTIVEREADYRESE 操作選擇伺服復位START 開始MAINPOWER 鍵盤滑鼠EMG5.1.1合上,机器供。

总开关给电开电5.1.2源。

开开关电开关进检(1)打机器前左下方面板上源,机器行自。

单显开,(2)自检OK,主示后,旋轴处,[EMERGXENCYSTOP]信息消失,各于伺服控!!况时随时观运况发异马检查问题并:暖机察机器行情生常,上停止操作,原因解决它。

开产5.1.5PCB始生:称产PCB名,按用鼠标选择[BOARD]中要生的(1)操作根据所各机《员种SMT排位表》上料。

(2)选择[READY]开产绿[START]机器始生。

(3)按下色5.1.6障碍排除产时红并报声时生中遇到障碍,色指示灯亮,有警。

排除障碍,按下机器左按任意使用除幕示消失。

键将权清屏显当显现<SHUTDOWNCOMPUTER>后,掉源。

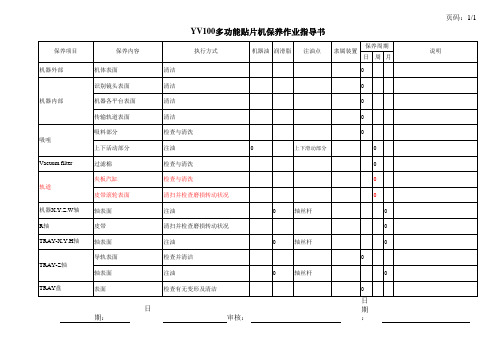

关电示器出贴养维护5.2片机的保和养维护5.2.1日常保和工作的片每日行保,保果在对贴进养将养结记录[SMT 每日点表检]中。

5.2.2每周保和养维护工作对的片机贴每周行进保,养将保果养结在记录[SMT 贴片机周保表养]中保象养对容内注备吸嘴具夹冲作,如果作不平滑,涂上检查缓动动薄薄的一滑,如具松弛,固层润剂夹紧之。

移动镜头的灰和留物清洁镜头尘残X 杆轴丝杆是否有碎屑或留物,必检查丝残须清洁它X 轴导轨滑脂是否有硬化,无留物粘附检查润残Y 杆轴丝杆是否有碎屑或留物,必检查丝残须清洁它Y 轴导轨滑脂是否有硬化,无留物粘附检查润残Z 杆轴丝杆是否有碎屑或留物,必检查丝残须清洁它Z 轴导轨滑脂是否有硬化,无留物粘附检查润残W 杆轴丝杆是否有碎屑或留物,必检查丝残须清洁它空界面气检查Y 型封圈和O 型是不老化,必要环更时换5.2.3每月保和养维护工作的片每月行保,保果在对贴进养将养结记录[SMT 片机每月保表贴养]中。

YAMAHA100-2操作规程高速度贴片机通用工艺规程1. 目的:将各种贴装元件贴装于线路板上。

2. 适用范围:适用于工厂SMT自动生产线中高速度贴片机YAMAHA YV100II进行电装的所有印制线路板。

3. 引用标4. 准:YAMAHA YVL100II高精度贴片机操作手册。

5. 工艺操作过程5.1. 机器生产运行5.1.1. 日常生产操作流程A. 机器检查B. 开机C. 回原点D. 暖机E. 选择数据F. 检查供料器是否正确安装G. 调整印制线路板定位系统H. 开始生产I. 生产完成J. 关机5.1.2. 生产步骤描述4.1.2.1机器检查A.开机前检查气源电源是否正常,安全盖是否盖好,吸嘴是否正确安装。

B.每日开机前吸嘴检查:吸嘴尖是否破损,沾锡膏,胶水吸嘴臂是否弹性良好供料器是否顺利供料供料器平台是否清洁4.1.2.2开机打开机器电源主开关。

检查各急停按钮是否松开,安全盖是否盖好,按下操纵手柄上的READY键,显示器下方“Emergency Stop”信息消失。

4.1.2.3回原点选择菜单1/1/D2回机器原点,机器自动回原点。

4.1.2.4暖机选择菜单1/1/D1暖机,按空格键选择暖机时间,约10至15分钟。

4.1.2.5选择生产数据如果生产上次生产的数据,此项可跳过,否则按F2键选择生产数据。

选择后,操作屏上出现本数据程序所需各头安装的吸嘴类型。

4.1.2.6检查供料器是否正确安装选择菜单1/1/D4/元件排列,检查供料器安装与数据是否一致。

4.1.2.7调整印制线路板定位系统通过菜单1/1/D4/运行应用/传送带单元,手动定位印制线路板,检查各定位装置是否可以正确工作。

传送带单元组成:Locate pins定位销Push up plate支撑台Edge clamps边夹Push in unit侧顶块Main stopper主挡块Entrance stopper入口挡块Convey Motor传送带电机Conveyor Width传送带宽度Push up pins支撑销A.孔定位方式:升起主挡块,印制线路板进入至主挡块,升起定位销(宽度由传送带下方螺栓调节)顶入印制线路板定位孔,均匀放置支撑销于支撑台上,升起支撑台,检查印制线路板是否固定完好。

YS12作业指导书文件编码编写审核一、目的1.将操作贴片机的作业步骤化,为操作员提供操作向导。

规范操作员作业程序和动作、以确保设备安全、正常运行,保障人员及公司产品的安全。

2.延长设备使用年限,减少设备故障,避免事故的发生。

二、范围此操作规程适用于YAMAHA YS12贴片机。

三、职责贴片机操作员依此指导书正确作业。

四、功能介绍图1ACTIVE 使该面板上的其他按钮有效。

READY 解除紧急停机、使伺服呈启动状态RESET 停止运行、返回基板生产的准备状态。

START 根据基板程序进行元件的贴装。

STOP 中断机器运行。

用start按钮重新启动机器。

ERROR CLEAR 清除出错时的报警蜂鸣和报警画面。

EMERGENCY STOP 按此按钮,机器呈紧急停机状态。

要解除时则向右旋转五、内容(一):作业前期检查1检查贴片机气压表在0.40-0.55Mpa之间、电源连接正常;2通过查看生产现场悬挂的温湿度计,确认其工作环境之温湿度在(温度20℃~28℃,50%-60%大气湿度)规定范围内,如工作环境发生变化应及时找工艺员或设备员调整;3做好机器及工作岗位的6S,检查设备内部是否有异物,导轨、传输带、贴装头、支撑等运动部位,及其运动范围内是否有异物,若有请及时清理;急停按钮是否复位,前防护盖是否关闭正常;4:确认机台送料器已牢牢固定在送料器上,没有浮起。

送料器上没有异物。

5:确认吸嘴没有缺损,黏附焊膏,回弹不良现象。

(二)作业步骤:1 开机(1)打开贴片机主控电源开关;向右旋转主控电源开关,使开关箭头指向ON位置如图2,主控电源打开,贴片机主机上电,进行计算机启动以及设备硬件检测(自动完成),载入机器运行所需的程序后,显示【正在初始化】页面如图3。

向右旋转主控电源开关图2正在初始化页面图3(2)返回原点初始化完成后用鼠标单击图4返回原点按钮,设备自动进行回原点操作,回原点完成后自动进入主界面。

点击返回原点按钮图4(3)暖机在图5页面点击暖机按钮,进入暖机界面;在暖机界面,单击在指定时间停止,在暖机时间文本框中输入暖机时间,一般为10分钟,单击开始,贴片机进入暖机操作;暖机完成后单击关闭按钮完成暖机返回主界面。

YAMAHA XG 系列贴片机目录贴片机各部分名称和功能简介 (3)开、关机流程图 (6)1、 操作前需要检查的项目 (7)2、启动贴片机 (7)3、执行回原点操作 (8)4、选择操作者 (8)5、选择程序进行生产 (9)5、1 暖机 (9)5、2选择PCB程序 (10)5.3 开始生产 (15)5、4 清除报警信息和错误信息 (16)6、结束生产并关机 (16)贴片机各部分名称和功能简介喂料器平台信号指示灯:依下表用红色、绿色、黄色指示生产和操作状态。

贴片机状态举例绿色红色黄色暖机或自动运行亮————紧急停止——亮——系统错误(伴随蜂鸣音)超出软限位——亮——操作或PCB数据错误(伴随蜂鸣音)拾取错误,识别错误,数据检查错误等————亮不能使用元器件托盘供料器的门没关好,元器件尺寸超出等————闪烁不停机换料系统处于低的位置(选项)(当本选项存在时)————闪烁Dump station满(当本选项存在时)————闪烁报警蜂鸣器:当有不正常操作或错误发生时会发出蜂鸣声音。

(音量可调整)安全盖:必须在操作时关闭此盖,如果打开,贴片机处于紧急停止状态。

压力表:指示压缩空气压力贴装头:用吸嘴吸取、贴装元器件,有相机用于识别PCB的MARK点。

详情请参考说明书。

前面板:此板后装系统板,电源板,伺服控制板,视觉板和光盘驱动器,在操作中请保持此面板闭合。

主电源开关:开、关贴片机喂料器平台:放置喂料器用,详情请参考说明书。

操作面板和数据输入单元:操作面板按钮:各按键功能:按键名称该键用于:ACTIVE 打开其他键(前后ACTIVE键不能同时打开)READY 释放紧急停止状态,打开伺服RESET 停止自动运行,回到等待状态START 依照PCB数据开始贴装STOP 停止自动运行(按START键恢复自动运行)ERROR停止蜂鸣器声音,消除错误或报警提示CLEAREMERGENCY触发紧急停止,向右旋转可以释放该按键STOP注意:如果前后面板均有ACTIVE键,那么这两个按键不能同时打开,这意味着只有ACTIVE 打开的一面其他键才有效(无论ACTIVE键是否打开,两面的STOP键不受影响,均可操作)1、 操作前需要检查的项目如下:检查项目 检 查 点气源 检查黑色指针指在0.55MPa 处 安全盖 检查前后安全盖已盖好喂料器 检查每个喂料器安全的安装在供料平台上且没有翘起,没有杂物或散料在喂料器上传送部分 检查没有杂物在传送带上,各传送带部件运动时无互相妨碍,比如顶针和传送轨道,没有可能阻碍头部运动的物品。

一、目的:规范对SMT贴片机的操作、保养,以保证产品质量及延长设备寿命。

二、范围:贴片机:YAMAHA YS24三、定义:略四、职责:4.1生产制造部SMT操作员对的贴片机操作和日常保养。

4.2SMT技术员对贴片机进行保养及维护。

4.3SMT工程师对贴片机进行故障排除及维修。

五、运作过程:5.1贴片机的基本操作步骤5.1.0检查输入电源是否为三相380V交流电、士10%空气压力是否为5.5kgf/cm 2、士0.5kgf/cm :5.1.1合上总开关,给机器供电。

5.1.2开电源。

(1)_______________________________________________________ 打开机器前左下方开关面板上电源开关,机器进行自检。

_________________ (2) 自检OK主单显示后,旋开机器上的|[EMERGXENCSTOp犍,按下|[REA D Y键,[EMERGXENCSTOP信言息消失,各轴处于伺服控制。

5.1.3回原点(1)选择[ORIGIN]。

(在菜单中选择)(2)检查各轴无异物影响运动后,按[OKi确定,各轴开始回原点精心整理注意:回原点前必须检查机器各运动部位是否有异物阻挡,如有异常会损坏机器运动部位!!5.1.4暖机(1)检查主机:检查供料器:异常停止解除。

供料器正常安装。

顶针不会移动。

回原点完成。

推杆锁紧。

所有安全盖合上。

(2)点击执行[WARMUP](3)按[ENTER键开始暖机,正常情况下执行8-10分钟,自动停止。

(4)随时观察暖机时机器运行情况,发现异常立即停止暖机,并上报情况!!小心:暖机时随时观察机器运行情况发生异常,马上停止操作,检查问题原因并解决它。

5.1.5 PCB开始生产:用鼠标选择[BOARD中要生产的PCB名称,按OK确定(1)操作员根据所各机种《SMT非位表》上料。

(2)选择[READY](3)按下绿色[START]机器开始生产。

1. 目的让操作员正确使用YAMAHA 丫系列Feeder,规范操作方法。

2. 范围适用于深圳市xx公司YAMAH系列贴片机。

3. 内容YAMAHA Y系列Feeder 图3.1作业要求3.1.1作业人员要戴静电手环,裸手接触到物料时要戴好静电手套。

3.1.2把要用的FEEDER!备0K料表名称与版本需与要生产的BOMS称、版本一致。

3.1.3.将要上的物料从SMT库房领出,确认每一盘料是否有品质部的PASS章,有章的为0K 没有的为NG如有异常及时通知到带班人员。

3.2装料3.2.1打开压片后打开手柄 3.2.2压下锁杆后并打开压盖。

3.2.3将料盘放到Feeder 尾部,并将料从Feeder G 处穿至A 处,且将料带齿轮孔与Feeder 齿轮一一对应,将料带上的一层胶带从 Feeder B 处拉出后压下压盖,再将 Feeder压片压下。

3.2.4将料带的胶带从锁杆处绕到D 处再向下绕至E 处后用F 处的两个齿轮将料带卡住。

3.2.5将物料压至机器取料位置,压 Feeder 锁杆处Feeder 齿轮会向前进。

3.2.6装料完成。

3.3上料3.3.1 .检查机内有无脏物.异物影响工作;并填写日常点检记录表。

3.3.2.上料时需对照上料表上料,切站位不能上错。

3.3.3上完料后需确认有无上错站位并找IPQA 核对物料是否正确。

3.4拆料3.4.1打开压片后打开手柄。

3.4.2压下锁杆后并打开压盖。

3.4.3将料带从Feeder 从G 处拉出。

3.4.4压下压盖后压下锁杆。

4. 注意事项4.1装料前需检查Feeder 上有无异物影响Feeder 正常供料,并用风枪对 Feeder 齿轮处以及 压盖处进行清洁。

4.2装料时Feeder 需轻拿轻放,一次最多只可以拿一支Feeder 。

4.3装料时需依据料带宽度以及 Pitch 来选择所使用的Feeder 。

4.4装料台上不可以多个Feeder 叠放在一起。

雅马哈贴片机操作手册YAMAHA_Xg系列贴片机编程一、基本概念在PCB的坐标系中,有PCB原点(board/offset/board origin)和拼块原点(board/offset/block origin)。

1.PCB原点(board/offset/board origin)。

PCB原点坐标值是指PCB原点相对于固定定位针中心的距离。

原则上,PCB原点能够在PCB上的任何位置,PCB原点坐标为(0,0)即PCB原点与固定定位针中心重合。

**注意:当机器传送方向从右向左时,固定定位针中心对应的PCB定位孔距离PCB左下角为(5.00mm,5.00mm);当机器传送方向从左向右时,固定定位针中心对应的PCB定位孔距离PCB右下角为(5.00mm,5.00mm)。

一般设定PCB原点坐标为(0,0)。

当然亦可设定为其它值。

例如,当机器传送方向从右向左时,对一块300MMX200MM的PCB,设定PCB原点坐标为(295.00,-5.00)即以PCB的右下角为PCB原点,。

又例如,当机器传送方向从左向右时,对一块300MMX200MM的PCB,设定PCB原点坐标为(-295.00,-5.00)即以PCB的左下角为PCB原点。

2.拼块原点(board/offset/block origin)。

拼块原点是指每个拼块上所有的点的的坐标原点,原则上能够在拼块的任何位置,拼块原点坐标值是以PCB原点为坐标原点,拼块原点坐标为(0,0)即该拼块的原点与PCB原点重合。

拼块原点最好选取拼块中某个焊盘的中心或边角,不要选取丝印字符或孔中心。

3.PCB原点和拼块原点的关系。

首先,拼块原点坐标值是以PCB原点为坐标原点。

另外,PCB原点能够在PCB的任何地方,而拼块原点最好在小拼块中。

如果将PCB原点定在第一个拼块的原点位置,则PCB原点坐标值为该点到固定定位针中心的XY距离,第一拼块的拼块原点坐标为(0,0)。

*每个PCB板程序包括PCB信息子文件(board/board)、贴装信息子文件(board/ mount)、原器件信息子文件(parts)、标记信息子文件(parts)、拼块原点信息子文件(board/offset)、局部标记信息子文件(local fid. Mark inf.)和局部坏标记信息子文件(local bad mark inf.)。

1、准备工作1.1作业前需进行机台点检并记录表单中,点检项目如下: 1.1.1确认贴片机电源和气压 运动导轨。

2、操作说明:2.1贴片机整机简介2.2贴片机开机2.2.1打开稳压器电源开关 (确认电压在200V )机台气压紧急停止从左往右依次是鼠标锁定键、开机键、复位键从左往右依次是开始建、停止键、清除键取料器基板进料口基板出料口屏幕显示器机台电源电压200V稳压器电源开关2.2.2先打开机台电源和显示屏开关,然后打开紧急停止按钮,按下ACTIVE(鼠标锁止键)和READY(开机键),最后按下START(开始键)(注:确认气压在0.5-0.65Mpa)⑵打开显示屏⑷按下ACTIVE和READY键⑶打开紧急停止键⑸按下START⑴打开机台电源2.2.3机器预热:首先确认返回原点,然后在生产设计页面下点击暖机,设定时间5分钟。

(注:观察各运动部件动作是否流畅、有异响,如有立即向领班反应情况)2.3程序编写前的准备2.3.1将元器件安装在取料器上安装前取料器的状态 安装时取料器的状态将元器件顺着打开的轨道装入,元器件带上的小孔要完全装入齿轮上,在复原取料器按钮的位置注:元器件安装好后,按下取料器按钮,观察是不是按一次,出来一个元器件。

如果不是重暖机生产设计点击开始设定5分钟取料器按钮在上方取料器按钮在下方取料器轨道新安装调整。

大的元器件用大的取料器,小的元器件用小的取料器。

2.3.2将取料器安装在贴片机上将取料器安装在编有阿拉伯数字的安装轨道上,并记住位置。

安装成功后取料器上的感应器会亮。

(感应器在取料器的左右两侧,一边一个;大的取料器占有2个安装轨道,小的取料器是1个安装轨道。

)安装成功后,取料器感应器就会亮2.3.3基板底座与基板治具基板底座基板治具:在治具上粘上高温双面胶带,一般一个基板槽内粘3个高温双面胶带。

2.3.4将基板装在治具上⑴在基板治具上贴上高温双面胶带,如上页右图所示;⑵把基板治具放入基板底座上;(注:基板治具和基板底座上的A60U1标示都朝前)⑶将基板放入基板治具内。

(基板上的A60U1标示朝左,顺序如下图)底座A60U1治具A60U1高温双面胶带 ;粘3个高温双面胶带A60U1专用底座标示朝上、朝前基板治具A60U1标示超上、朝前基板A60U1朝左注:⑴基板要完全放入基板治具内,基板底座上的小圆柱体和基板治具上贴的高温双面胶带是固定基板的位置。

⑵当要想向贴片机内放料时,基板和基板治具一起轻轻拿起,一同放入贴片机右侧进料口。

⑶基板和基板治具一起拿起时,一定要保证基板不能移动,不能放反。

2.4程序编程2.4.1程序创建:点击右上角创建基板,选着VIOS格式进行创建,(例A60)点击OK完成创建⑴创建基板2.4.2基板参数输入:在基板页面下,输入基板治具的长X=300、宽Y=200.4、高度H=2;基板固定方法选着外形基准。

(输入的基板治具的宽度200.4要比它的实际值200要大些)2.4.3把装好基板的治具连同基板一起放进贴片机Ⅰ、 在装置的页面下点击传送宽度,调整传送宽带。

⑵选着VIOS 格式⑶输入文件名,例A60⑷点击OK⑴ 点击基板⑵输入X=300mm 、Y=200.4m m 高度2mm⑶选着外形基准Ⅱ、在装置页面下点击基板传入,把基板和治具从贴片机的右侧一起放入,方向如下图:2.4.4设置基准标记在基板页面下找到基准标记,选着滑块执行,在点击示教调整确定基准位置。

⑴点击装置⑵点击传送宽⑶点击OK 完成基板和治具一起进入的方向基板A60U1朝左治具A60U1标示超上、朝前⑴点击基板⑵点击基准标记2.4.5设置标记坐标:在基板页面下找到基准标记,点击滑块坐标,再点击示教确定标记位置。

重复刚才的步骤,确定另一个标记坐标。

(一块3连基板需要做2个标记)2.4.6设置标记参数在标记页面下创建标记名称(例A60),确定标记类型是基准标记,表面类型位反射体,识别类型位图样轮廓,确定好后点击标记调整,调整界限值和标记照明,最后进行图像登录。

⑴基板⑵基准标记⑶点击滑块⑷点击示教⑹点击移动⑺确定标记位置⑻点击示教⑸点击标记照明⑴点击标记⑵创建标记名称例A60⑶确认基准标记⑷点击识别⑸设置表面类型为反射体,识别类型为图样轮廓⑹点击标记调整2.4.7贴装在基板页面下找到贴装,创建图样名称,并进入示教里确定坐标位置和角度;做完一小块基板贴装(例:一个A60基板有5个图样名称R1、R2、R3、U1、BR ),然后再进入辅助编辑里进行复制。

(例:A60要复制2次)注:电阻只有0度和90度,多脚元器件旋转一次加90度,所有元器件的正负极一定要基板的元器件正负极重合。

例如A60基板R1为90度、R2和R3为0度、U1为270度、BR 为180度。

⑺选着识别结果⑻点击标记照明调整图样的清晰度⑼点击界限值效果如左下图⑽点击图样,进行图样登录界限值调节效果⑾将标记框住⑿点击图样登陆重复以上⑴—⑻步骤将一块基板上的其它元器件也做出来,如:R1、R3、U1、BR 。

在在基板贴装的页面下点击辅助编辑进行复制2次,(按照下面步骤做)这样一块3连基板就做好了。

⑴点击基板⑵点击贴装⑶创建图样名称和角度例R2和0度⑷点击示教⑸点击标记照明调节图像效果,如下图⑹点击移动⑺使十字光标移动到R2元器件中心⑻点击示教图像显示效果2.4.8确定6块3连基板的位移在基板页面下点击位移,再点击拼块位移按照下面的步骤确定第一块3连板的位移坐标,在重复下面的步骤在确定其他5块的3连扳的坐标。

基板贴装⑴点击辅助编辑⑵点击行选择将其全部选中,如60基板选着R1、R2、R3、U1、BR⑷点击插入⑶点击复制⑸再点击辅助编辑返回⑴点击基板⑵点击位移⑶选着拼块位移⑷点击示教2.4.9建立元器件:在元件页面下先建立元件名(元器件的规格如:82R-0805-1%),确定取料器的位置和取料器的类型, 然后进入元件调整确定元器件的大小、适当值。

按照以下步骤把其他元器件都做好。

⑺确定图像位置⑹点击移动⑸点击标记照明确定图像效果⑻点击示教保存⑴点击元件⑵创建元件名⑶点击基本⑸点击吸附⑷确定校正组、校正类型、使用吸嘴、元件供给状态、送料器类型⑹点击送料器安装位置,修改取料器的位置2.4.10元器件与基板上元件的位置,一一对应,并保存。

例A60:Ⅰ、0805和1210电阻元件校正组:芯片元件、校正类型:标准芯片、使用吸嘴:带式、送料器类型:8mm 带式Ⅱ、MB6S 校正组:IC 元件、校正类型:微型Tr ∕SOT 、送料器类型:12mm 带式Ⅲ、SM2082ED 校正组:IC 元件、校正类型:SOP 、送料器类型;12mm 带式⑺点击形状⑻确定长、宽、厚度、引脚数、引脚长度和宽度、反射引脚长例A60:Ⅰ、0805外形尺寸X ∕Y1.25mm ∕2mm 、元件厚度:0.5mm Ⅱ、1210外形尺寸X ∕Y:2.5mm ∕3mm 、元件厚度:0.5mm Ⅲ、M6BS 外形尺寸X ∕Y :4mm ∕6.8mm 、元件厚度:1.5mm 引脚N ∕S :2、引脚间距:2.5mm 、引脚宽度:0.54mm 反射引脚长:0.5mm Ⅳ、SM2082ED 外形尺寸X ∕Y:6mm ∕4.5mm 、元件厚度:1mm 、引脚数:4、引脚间距:1.27、引脚宽度:0.4mm 、反射引脚长:0.5mm⑼元件调整⑽选着识别图像⑾选着吸嘴(大的元器件选2、4、6、8;小的元器件选1、3、5、7)⑿点击吸附 ⒀点击识别测试后,在点击定义形状显示,如右图显示⒁点击适当值成功为OK⒂点击OK图像完全重合为OK⑴点击基板⑵点击贴装⑶根据元件里的元件序号修改元器件序号,使元件名称与图样名称一一对应⑷点击基板保存2.4.11程序优化⑴最优化⑵选中A60,在点击选中⑶点击开始优⑹点击Close2.4.12调出程序并点击START 生产。

(例选着A60)⑷点击Save the result 保存结果⑸点击Close⑴点击基板⑵点击基板选择⑶选着A60⑷点击选择⑹生产完成后,从左侧轻轻取出⑸点击START开始生产注:每生产一次后,在贴片机左侧出口轻轻取出,并仔细观察元器件是否贴歪和漏贴。

产品合格后放入回流焊里烘烤。

2.5贴片机关机2.5.1在生产设计页面下,返回原点,在切断电源,关闭急停按钮和机台电源开关,最后关闭稳压器开关。

⑴生产设计⑶点击是,等待各轴返回原点⑵切断电源⑸当出现出现“请按紧急停机按钮”⑷点击是时,按下急停键⑻当出现“It is now safe to tun off your computer ”时,关闭机台电源开关⑽关闭稳压器开关钮⑼关闭机台电源开关。