第五章 高能束表面改性

- 格式:ppt

- 大小:5.75 MB

- 文档页数:47

高能粒子束表面改性技术研究与发展昆明理工大学材料111班解开书【摘要】主要叙述了高能粒子束表面改性技术中的离子束表面改性技术的基本原理、工艺特点、发展趋势及其存在的问题和解决途径。

关键词:高能粒子束;表面改性;研究与进展前言高能粒子束表面改性是通过高能量密度的束流改变材料表面的成分或组织结构的表面处理技术。

由于高能粒子束的功率密度可以达到108W/cm2以上,甚至可超过109W/cm2,因此在极短的作用周期下,材料表面就能达到其他表面技术所无法达到的效果。

高能粒子束表面改性技术具备以下一些特点:(1)能量密度可以在很大范围内进行调节,并可精确控制;(2)高能粒子束表面改性技术可以方便地与传统的表面改性技术结合起来,从而弥补甚至消除各自的局限性;(3)利用高能粒子束可以对材料表面进行超高速加热和超高速冷却,其冷却速度可达104℃/S,从而实现新型超细、超薄、超纯材料的合成和金属复合材料的制备。

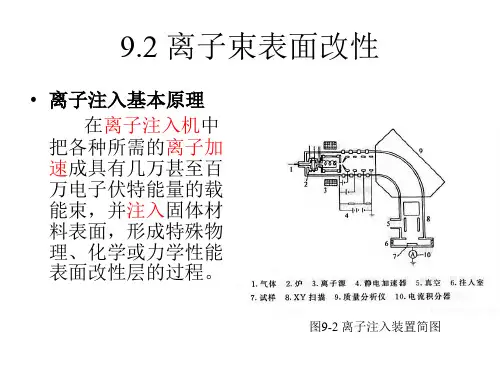

1高能离子束表面改性技术的研究及其应用1.1 离子束表面改性研究现状20世纪70年代中期,离子注入技术进入到半导体材料的表面改性,采用离子注入精细掺杂取代热扩散工艺,使半导体从单个晶体管加工发展为平面集成电路加工。

20世纪80年代初,离子束混合的出现,对离子束冶金学的发展做出了巨大的贡献。

80年代中期,金属蒸发真空弧离子源(M EV VA)和其他金属离子源的问世,为离子束材料改性提供了强金属离子束。

与此同时,为克服注入层浅的问题,开始研究离子束辅助沉积技术(IBAD),又称离子束增强沉积技术(IBED)。

20世纪末发展起来的称为“等离子体注入”技术(PSII-PIasm a Source Ion Implantation)克服了常规注入的缺点,可对成批工件同时进行全方位的离子注入而引起人们的关注,由于工件是直接“浸泡”在被注入元素的等离子体内,也有人称之为“等离子体浸没离子注入”(PI II-Plasma Source Ion Implantation)。

高功率密度电子束表面改性工艺探究高功率密度电子束表面改性工艺探究近年来,高功率密度电子束表面改性技术在航空、航天、能源、材料等领域得到了广泛应用。

随着这项技术的广泛使用,有关它的研究和应用也越来越深入。

本文旨在探究高功率密度电子束表面改性工艺。

一、高功率密度电子束表面改性技术的定义高功率密度电子束表面改性技术是一种通过电子束瞬间加热物体表层、控制材料表面组织和性能、达到提升材料表面硬度、耐磨性、耐腐蚀性等性能的改性技术。

高功率密度电子束表面改性技术最大特点就是加工速度快、热影响区小,对原件影响小,而且可以加工出非常高的精度和复杂的形状。

二、高功率密度电子束表面改性技术的原理高功率密度电子束表面改性技术基于瞬间高温熔化材料表面的原理,其加工信号为短脉冲电离子束。

通过控制电子束的功率密度和加工速度,快速加热熔融表面层和部分母材,达到再结晶、改善表面晶体结构、提高硬度及耐腐蚀能力等效果。

加工完毕后,材料表面会形成均匀细小的晶粒、几乎光洁表面、优良的耐磨性及高温抗氧化性。

三、高功率密度电子束表面改性的适用范围高功率密度电子束表面改性技术适用于各种材料,如金属、陶瓷、塑料、复合材料等,其表面改性效果可以根据实际需求来确定。

在材料方面,高功率密度电子束表面改性技术主要应用于机械零部件、汽车零部件、模具、涡轮叶片、石油设备、核工业等领域中需要耐磨、耐久、耐腐蚀、高温高压等性能要求的产品。

四、高功率密度电子束表面改性技术优点高功率密度电子束表面改性技术相对于其它工艺具有以下优点:1. 高能量密度:电子束加工实现了快速加热、冷却等加工作业,可以掌握均匀、局部热输入。

2. 快速加工:电子束加工速度是传统材料加工速度的几百倍。

3. 低变形:电子束加工可以做到毫米级别的雕刻和孔洞,可以控制耳坠。

4. 加工精度高:电子束加工有效控制热输入,毛刺现象少,表面成形度高,适合高精度加工。

5. 控制性好:操作简单,可以根据要求调整加工参数,对材料的物理、化学位移小,不影响材料使用寿命。

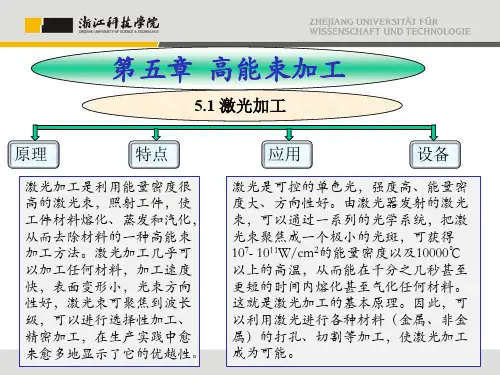

激光束表面改性技术激光束和电子束都可提供高能量的直接热源,并应用在许多表面改性技术中。

由输入功率所决定的高能束可被用于切割与焊接、表面熔融与合金配制、以及局部热处理上。

焊接和切割要求功率最大、激光束和电子束的聚焦能力最强,这样才可实现既深又窄的高质量焊缝或切缝。

随着高强度能量源的不断问世,这项(表面改性)技术也得到极大程度的发展。

除激光和电子束加热方法外,还有许多更新的表面改性处理技术正应用在铁合金上激光表面热处理在各种激光和电子束表面改性技术中,局部表面热处理技术发展最快,商业应用也最广。

辐射光子的入射与基底材料的电子结构相互作用,这是激光和电子束的加热原理。

入射的能量迅速在表层下转换成热量。

对于激光束而言,表层的深度为几十纳米左右; 对电子束而言,表层的深度约为几微米。

具体深度要取决于加速电压的大小,一般在10至100千电子伏特(keV)范围内。

电子束处理必须在真空中进行,而激光束则不受此限制,所以在生产操作中具有更多的灵活性。

"激光"一词表示"受激励发射的光放大产生的辐射"之意。

现已开发出三种不同的激光器:钇铝石榴石激光器(Nd:YAG)、二氧化碳激光器(CO2)和受激准分子激光器。

Nd:YAG激光器的工作波长为1.06μm,广泛应用在焊接和钻孔上。

CO2激光器在商业应用上的输出功率最大,操作在红外线范围内,通常工作波长为10.6μm。

而最新研制成功的受激准分子激光器工作在近紫外线范围内,其波长介于0.193 至0.351μm之间。

激光能够被反射,这取决于材料的反射特性及工作波长的长短。

因此,为了进行有效的激光加热,必须选择能够被工件吸收的波长,或者受照射的工件表面须涂上一层吸光材料。

激光表面热处理技术通常被应用于钢件或铸铁的机械零件进行局部硬化处理。

由于吸收激光能量而产生的热量在整个工件体内进行传导,工件表面局部区域获得快速冷却而转化成马氏体。

若热量得到控制以阻止其散失,所以可有选择地使表面局部区域奥氏体化。