混流泵叶片优化设计

- 格式:doc

- 大小:26.50 KB

- 文档页数:4

书山有路勤为径,学海无涯苦作舟

混流泵叶轮设计关键参数分析

基于正反问题迭代设计方法,通过给定不同的速度矩分布规律、叶片进出口边位置等关键参数,设计了一系列混流泵叶轮。

在此基础上,基于S 混流泵是一种广泛应用于污水处理、水利水电工程、电站循环水系统等

方面的泵型。

其介于离心泵与轴流泵之间,有效地吸收了两者的优点,并弥补了两者的缺点。

然而,目前混流泵设计过程中一些关键参数( 如:速度矩分布规律、叶片进出口边位置等) 的给定较多依赖于设计者的经验。

本文基于正反问题迭代设计方法,通过给定不同参数设计了一系列混流泵叶轮,并通过模拟不同参数下叶轮内的三维流流场,分析关键参数对叶轮设计的影响,为设计工作提供了有益的借鉴。

1、混流泵叶轮设计

传统设计方法在计算轴面速度时,在一定假设下,采用轴面流线迭代

法,求解轴面速度沿任意准正交线的梯度方程。

然而,这种计算方法满足过流通道内流体的连续方程。

为使轴面流场同时满足叶轮内流体运动的连续方程与运动方程,本文通过S1 与S2 流面迭代计算求解轴面流场,控制方程为:式中:τ为叶片的排挤系数;W 为流体运动的相对速度矢量;C 为流体运动的绝对速度矢量,F 为单位质量流体的质量力;Er 为单位质量流体相对运动的机械能。

两类相对流面迭代计算收敛后,得到轴面速度分布,采用逐点积分法完

成叶片骨线绘型,在保角变换平面内对叶片骨面进行加厚,并对叶片头部及尾部进行修圆,完成新一轮叶轮的反问题设计。

正反问题迭代设计方法具体步骤如下:①基于传统的二元理论设计初始叶轮。

②进行正问题计算,得到同时满。

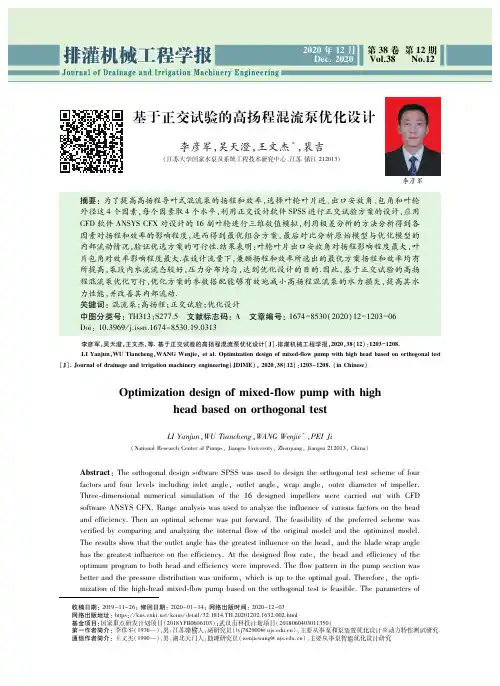

第38卷 第12期Vol.38 No.12李彦军基于正交试验的高扬程混流泵优化设计李彦军,吴天澄,王文杰 ,裴吉(江苏大学国家水泵及系统工程技术研究中心,江苏镇江212013)收稿日期:2019-11-26;修回日期:2020-01-14;网络出版时间:2020-12-03网络出版地址:https://kns.cnki.net/kcms/detail/32.1814.TH.20201202.1632.002.html基金项目:国家重点研发计划项目(2018YFB0606103);武汉市科技计划项目(2018060403011350)第一作者简介:李彦军(1976—),男,江苏赣榆人,副研究员(lyj782900@ujs.edu.cn),主要从事泵和泵装置优化设计及动力特性测试研究.通信作者简介:王文杰(1990—),男,湖北天门人,助理研究员(wenjiewang@ujs.edu.cn),主要从事泵智能优化设计研究.摘要:为了提高高扬程导叶式混流泵的扬程和效率,选择叶轮叶片进、出口安放角、包角和叶轮外径这4个因素,每个因素取4个水平,利用正交设计软件SPSS进行正交试验方案的设计,应用CFD软件ANSYSCFX对设计的16副叶轮进行三维数值模拟,利用极差分析的方法分析得到各因素对扬程和效率的影响程度,进而得到最优组合方案,最后对比分析原始模型与优化模型的内部流动情况,验证优选方案的可行性.结果表明:叶轮叶片出口安放角对扬程影响程度最大,叶片包角对效率影响程度最大.在设计流量下,兼顾扬程和效率所选出的最优方案扬程和效率均有所提高,泵段内水流流态较好,压力分布均匀,达到优化设计的目的.因此,基于正交试验的高扬程混流泵优化可行,优化方案的参数搭配能够有效地减小高扬程混流泵的水力损失,提高其水力性能,并改善其内部流动.关键词:混流泵;高扬程;正交试验;优化设计中图分类号:TH313;S277.5 文献标志码:A 文章编号:1674-8530(2020)12-1203-06Doi:10.3969/j.issn.1674-8530.19.0313 李彦军,吴天澄,王文杰,等.基于正交试验的高扬程混流泵优化设计[J].排灌机械工程学报,2020,38(12):1203-1208. LIYanjun,WUTiancheng,WANGWenjie,etal.Optimizationdesignofmixed flowpumpwithhighheadbasedonorthogonaltest[J].Journalofdrainageandirrigationmachineryengineering(JDIME),2020,38(12):1203-1208.(inChinese)Optimizationdesignofmixed flowpumpwithhighheadbasedonorthogonaltestLIYanjun,WUTiancheng,WANGWenjie ,PEIJi(NationalResearchCenterofPumps,JiangsuUniversity,Zhenjiang,Jiangsu212013,China)Abstract:TheorthogonaldesignsoftwareSPSSwasusedtodesigntheorthogonaltestschemeoffourfactorsandfourlevelsincludinginletangle,outletangle,wrapangle,outerdiameterofimpeller.Three dimensionalnumericalsimulationofthe16designedimpellerswerecarriedoutwithCFDsoftwareANSYSCFX.Rangeanalysiswasusedtoanalyzetheinfluenceofvariousfactorsontheheadandefficiency.Thenanoptimalschemewasputforward.Thefeasibilityofthepreferredschemewasverifiedbycomparingandanalyzingtheinternalflowoftheoriginalmodelandtheoptimizedmodel.Theresultsshowthattheoutletanglehasthegreatestinfluenceonthehead,andthebladewrapanglehasthegreatestinfluenceontheefficiency.Atthedesignedflowrate,theheadandefficiencyoftheoptimumprogramtobothheadandefficiencywereimproved.Theflowpatterninthepumpsectionwasbetterandthepressuredistributionwasuniform,whichisuptotheoptimalgoal.Therefore,theopti mizationofthehigh headmixed flowpumpbasedontheorthogonaltestisfeasible.Theparametersofthepreferredschemecaneffectivelyreducethehydrauliclossofthehigh headmixed flowpumpandimproveitshydraulicperformanceandinternalflow.Keywords:mixed flowpump;highhead;orthogonaltest;optimizationdesign 混流泵是比转数介于250~600的泵型,其结构和性能介于轴流泵和离心泵之间,混流泵兼具轴流泵和离心泵的优点,是性能较优的泵型[1-2],因而广泛应用于电站(核电站、蓄能电站)、市政引水工程、石油化工工程等,在国民经济中起到重要作用.已有诸多学者对混流泵的结构设计和内部流动特性进行了大量的研究.贾瑞宣等[3]对低比转数混流泵叶轮叶型径向参数进行优化设计,使泵效率得到较大提高.张文武等[4]分析了低比转数混流泵在不同叶顶间隙下的外特性参数和叶轮内部流场.瞿杰等[5]、黎义斌[6]等研究了低比转数混流泵叶轮和导叶间动静干涉下的压力脉动情况.MIYABE等[7]分析了低比转数混流泵不稳定水流特性的产生机理,发现导叶进口边的旋涡引起从导叶出口到叶轮出口的回流,从而导致泵内的不稳定流动.常书平等[8]应用剪切应力输运湍流模型和基于Rayleigh-Plesset方程的混合物均相流空化模型,对某混流泵在设计工况时的流场进行数值模拟,获取了泵的扬程衰减曲线,捕捉到泵内空化的发生、发展过程,对轻微空化、临界空化和严重空化3种工况下叶轮内空泡体积分布特性.尽管对混流泵的研究已取得了一定的成果,但在高扬程导叶式混流泵方面的研究成果较少,特别是对比转数为260左右的高扬程导叶式混流泵的水力模型研究较为匮乏.目前中国正在规划兴建的三江连通工程、珠江三角洲水资源配置工程等重大调水工程,其规划设计的大型泵站均需要高扬程大流量的低比转数导叶式混流泵水力模型.因此,研制开发高扬程低比转数导叶式混流泵水力模型对中国大型调水工程的发展具有重要的意义,同时该类型水力模型也可应用于电站等工业循环水系统.较传统的试错法,正交试验是研究多因素多水平的一种设计方法,通过选择合适的正交试验设计表可以分析各因素对优化目标的影响顺序,获得性能最优的参数组合.因其高效率、快速、经济的特点,正交试验法被广泛应用于水泵的优化设计,并获得了良好的效果[9-13],其中又以离心泵居多.因此文中使用正交试验方法对高扬程导叶式混流泵叶轮的叶片进、出口安放角,包角和外径4个因素进行优化设计,探索其优化设计方法.1 数值模拟和试验验证1.1 计算水力模型研究对象为1台高扬程导叶式混流泵试验模型泵,其设计参数:额定流量Q=350L/s,设计扬程H=30m,额定转速n=1450r/min,比转数ns=263,叶片数z=5,导叶叶片数zd=7,叶轮直径D2=370mm.数值模拟计算区域包括进水流道、叶轮、导叶以及出水流道4个部分,如图1所示.图1 混流泵模型Fig.1 Mixed flowpumpmodel1.2 网格划分采用三维造型软件UG进行三维造型并用AN SYSICEM进行结构网格划分,叶轮和导叶网格划分示意图如图2所示.图2 网格模型Fig.2 Meshmodel网格划分影响着模型计算精度、收敛性和计算效率,因此在完成网格划分后对其进行了网格无关性分析.选取5套不同网格数量的叶轮,利用ANSYS软件计算设计点处的扬程.模拟结果表明,叶轮网格数在达到84万之后,模拟得到的扬程趋于稳定,误差维持在2%以内.因此,选用网格数量为84万的叶轮网格进行数值模拟计算.1.3 边界条件采用ANSYSCFX对模型进行计算设置.流体运动的控制方程基于三维不可压缩的雷诺时均N-S方程,应用标准SSTk-ω湍流模型对方程进行封闭,1204该模型在广泛的流动领域具有更高的精度和可靠性.进口边界条件设置为1.013×105Pa,出口边界条件设置为质量流量,叶轮部分设置为旋转域,转速设定为1450r/min,其他区域为静止域.固体壁面采用无滑移边界条件,靠近壁面区域采用标准壁面函数自动修正.1.4 数值模拟结果及试验验证原始方案试验在中水北方勘测设计研究有限责任公司水力模型通用试验台进行,试验台满足国家标准.原始方案数值模拟得到的外特性结果和试验的外特性结果对比曲线如图3所示.从图中可知,数值模拟与试验外特性曲线趋势基本一致.总体上,数值模拟结果与试验所得结果误差保持在3.8%以内,符合工程实际,说明该数值模拟方法可行.图3 试验结果和数值模拟结果对比Fig.3 ComparisonbetweenCFDandexperimentalresults2 正交试验设计文中根据正交试验方案设计出16副叶轮,然后找出扬程和效率综合性能最优的方案并进行数值试验分析.2.1 正交试验目的1)探索所选取的高扬程导叶式混流泵的各几何参数对设计工况点扬程和效率的影响规律;2)通过对正交试验结果进行极差分析并对本模型泵提出最优设计方案;3)对比分析优化前后模型泵的水力性能以及内部流动状态,验证最优方案的可行性.考虑到设计工况时,原始方案试验扬程为30.021m,且数值计算所得扬程略高于试验扬程,因此优化方案设计工况扬程需保持在29.5~30.5m,同时效率得到提高以及内部流动状态得到改善.2.2 正交试验因素和方案试验选取模型泵进口安放角β1,出口安放角β2,叶片包角φ和叶轮外径D2这4个因素进行正交设计,因素水平及设计方案如表1,2所示.表1 因素水平表Tab.1 Factorsandlevelsoforthogonaltable水平因素ABCDβ1/(°)β2/(°)φ/(°)D2/mm13954100367243581103693476212037145166130373表2 试验方案Tab.2 Testschemes试验序号A(β1)B(β2)C(φ)D(D2)1395410036724762100371351661003734435810036954366120367651621103677475813036783966130371951541303691039621203691143621303731243541103711347541203731447661103691551581203711639581103733 正交试验结果分析通过对16副叶轮数值模拟结果进行整理,对正交试验的结果进行分析,得出试验中4个因素对泵性能的影响程度,以此来找出影响泵性能的主要因素并提出最优方案,数值模拟结果如表3所示.表3 数值模拟结果Tab.3 Simulatedresults设计方案参数H/mη/%130.5880.75230.8679.69331.3980.00430.5578.84528.0883.65630.4683.70730.0584.40828.1083.89931.3583.751029.2182.511130.283.441233.7380.701332.4481.651429.2282.531531.7283.581631.1379.7912053.1 直观分析根据表3中正交试验数值模拟结果可以看出,方案7的扬程在29.5~30.5m,且效率最高,符合优化目标.3.2 极差分析为了能更加直观地显示各因素水平对扬程和效率的影响的主次顺序,以因素水平为横坐标,扬程和效率为纵坐标,得到图4所示的水平指标关系.从图中可以看出,扬程的极差由大到小依次为RB,RD,RA,RC,效率的极差由大到小依次为RC,RD,RA,RB.由此可知,影响扬程的因素顺序为BDAC,影响效率的因素顺序为CDAB.因此,对扬程来说,影响程度最大的是出口安放角β2;而对效率来说,影响程度最大的是叶片包角φ.就单个因素而言,因素A(进口安放角)各水平对扬程的影响顺序为A4A3A2A1,对效率的影响顺序为A4A3A1A2;因素B(出口安放角)各水平对扬程的影响顺序为B1B2B3B4,对效率影响顺序为B4B3B1B2;因素C(包角)各水平对扬程影响顺序为C1C2C3C4,对效率影响顺序为C4C3C2C1;因素D(叶轮外径)各水平对扬程影响顺序为D4D3D2D1,对效率影响顺序为D1D3D2D4.图4 因素与性能指标的关系Fig.4 Relationshipbetweenfactorsandperformanceindicators 进一步分析可知,随着进口安放角的增大,扬程和效率整体上有大幅提升,效率在进口安放角增大过程中略微降低之后提高.出口安放角对扬程的影响最大,通过减小出口安放角能使扬程有较大的提升.增大叶片包角虽然对提高效率作用明显,但同时也会使扬程降低.随着叶轮外径的增大,扬程明显提高,但是圆盘摩擦损失也会增加,使得效率降低.综上所述,效率最佳组合为A4B4C4D1,即β1=51°,β2=66°,φ=130°,D2=367mm,其设计工况点扬程为29.55m,效率为85.62%,计算结果与设计的16副叶轮方案进行对比,综合评出A4B4C4D1为最优组合方案,符合优化设计目标.所以可以确定最佳方案为A4B4C4D1,即β1=51°,β2=66°,φ=130°,D2=367mm.4 优化方案分析4.1 数值模拟性能曲线对比图5为优化前后扬程和效率对比图,从图中可以看出,优化后的扬程整体略有降低,但是优化后设计工况扬程仍然处在29.5~30.5m,满足扬程在优化方面的需求.从效率性能曲线可以明显看出,优化方案的整体效率得到提升,数值上提高了9.98%,高效区也得到明显拓宽,优化效果显著,符合优化目标.图5 优化前后模拟性能曲线Fig.5 Comparisonofpumpperformancebeforeandafteroptimization4.2 叶轮内部速度流线图对比为了深入理解低比转数导叶式混流泵性能大幅度提升的机理,对比分析不同工况下叶轮和导叶内三维流动特性.图6为Q/Qd分别为0.8,1.0以及1.2工况下优化前后叶轮内部截面速度流线图.从图中可以看出,优化前叶轮流道内存在不同程度的不稳定流动,优化前Q/Qd=0.8工况下叶轮出口处存在小范围旋涡,流线分布不均匀,水力损失较大;优化后旋涡基本消失,流线顺畅且分布较均匀,流体流动方向符合叶片型线,这有利于提升叶轮水利性能.在Q/Qd=1.0和Q/Qd=1.2工况下,优化前叶片进口边处存在少量回流,堵塞叶轮流道进口,从而造成水力损失,优化后回流消失,流线较为平顺.由此可以看出,适当增大叶片进口安放角以及减小出口安放角有利于改善流体流态,提高叶轮水力性能.1206图6 叶轮内部截面速度流线图Fig.6 Streamlinedistributiononmiddlesectionofimpeller4.3 导叶表面流线分布对比研究发现,叶轮和导叶之间存在相互的影响[13-15],因此有必要对导叶内流场进行分析.图7为Q/Qd分别为0.8,1.0和1.2工况下单个导叶片表面速度流线图,从图中可以看出,随着流量的增大,优化前后的模型导叶内旋涡面积均增大,流动分离状况愈加严重.优化前旋涡范围较大,阻塞流道,从而有较大流动损失,而优化后Q/Qd=0.8工况下旋涡基本消失,另2个工况下分离旋涡面积明显减小,流线分布更加平滑,流动损失减小.结果表明,与原模型相比,优化后的模型与导叶匹配程度更高,使导叶内水力损失减小,水力效率得到提高.图7 导叶表面流线分布图Fig.7 Streamlineonsurfaceofguidevane5 结 论1)极差分析结果表明,叶轮叶片出口角对扬程影响最大,叶片包角对效率影响最大,叶轮外径对扬程和效率的影响显著.2)在采用正交试验对模型泵进行的优化设计中,通过极差分析最终确定了最佳方案为A4B4C4D1,即β1=51°,β2=66°,φ=130°,D2=367mm,提高了扬程和效率,改善了叶轮和导叶内流态.3)通过对优化前后模型进行内部流动对比分析可知,优化后的模型叶轮和导叶内流体流态更好,水力损失减小,水力性能提高,表明高扬程导叶式混流泵正交试验优化可行,为其进一步的优化研究提供指导.参考文献(References)[1] 王俊,张永超,王达,等.混流式核主泵内部复杂流动结构分析[J].流体机械,2017,45(10):58-63.WANGJun,ZHANGYongchao,WANGDa,etal.Analysisofinternalflowstructuresinamixedflownuclearmainpump[J].Fluidmachinery,2017,45(10):58-63.(inChinese)[2] 高海司,裴吉,袁寿其,等.蜗壳式混流泵叶轮部件湿模态流固耦合分析[J].流体机械,2018,46(1):46-51. GAOHaisi,PEIJi,YUANShouqi,etal.Fluid-structurecouplingdynamicanalysisfortheimpellerinamixflowpump[J].Fluidmachinery,2018,46(1):46-51.(inChinese)[3] 贾瑞宣,徐鸿.低比转速混流泵叶轮优化设计[J].排灌机械工程学报,2010,28(2):98-102.JIARuixuan,XUHong.Optimaldesignoflowspecificspeedmixed flowpumpimpeller[J].Journalofdrainageandirrigationmachineryengineering,2010,28(2):98-102.(inChinese)[4] 张文武,余志毅,祝宝山,等.叶顶间隙对低比转速混流泵性能及内部流场影响的数值研究[J].机械工程学报,2017,53(22):182-189.ZHANGWenwu,YUZhiyi,ZHUBaoshan,etal.Studyoftipclearanceeffectsonperformancesandflowfieldofalowspecificspeedmixed flowpump[J].Journalofmechanicalengineering,2017,53(22):182-189.(inChinese)[5] 翟杰,祝宝山,李凯,等.低比转数混流泵导叶内部压力脉动特性研究[J].农业机械学报,2016,47(6):42-46.ZHAIJie,ZHUBaoshan,LIKai,etal.Internal1207pressurefluctuationcharacteristicoflowspecificspeedmixed flowpump[J].TransactionsoftheCSAM,2016,47(6):42-46.(inChinese)[6] 黎义斌,李仁年,王秀勇,等.低比转数混流泵压力脉动特性的数值模拟[J].排灌机械工程学报,2013,31(3):205-209.LIYibin,LIRennian,WANGXiuyong,etal.Numericalanalysisofpressurefluctuationinlowspecificspeedmixed flowpump[J].Journalofdrainageandirrigationmachineryengineering,2013,31(3):205-209.(inChinese)[7] MIYABEM,MAEDAH,UMEKII,etal.Unstablehead flowcharacteristicgenerationmechanismofalowspecificspeedmixedflowpump[J].Journalofthermalscience,2006,15(2):115-120.[8] 常书平,王永生.基于CFD的混流泵空化特性研究[J].排灌机械工程学报,2012,30(2):171-175.CHANGShuping,WANGYongsheng.CavitationperformanceresearchofmixedflowpumpbasedonCFD[J].Journalofdrainageandirrigationmachineryengineering,2012,30(2):171-175.(inChinese)[9] 王伟,施卫东,蒋小平,等.基于正交试验及CFD的多级离心泵叶轮优化设计[J].排灌机械工程学报,2016,34(3):191-197.WANGWei,SHIWeidong,JIANGXiaoping,etal.OptimizationdesignofmultistagecentrifugalpumpimpellerbyorthogonalexperimentandCFD[J].Journalofdrainageandirrigationmachineryengineering,2016,34(3):191-197.(inChinese)[10] 侯虎灿,张永学,李振林,等.离心泵前置导叶的正交优化设计[J].工程热物理学报,2015,36(12):2618-2623.HOUHucan,ZHANGYongxue,LIZhenli,etal.Optimizationdesignofinletguidevaneinacentrifugalpumpbasedonorthogonalmethod[J].Journalofengineeringthermophysics,2015,36(12):2618-2623.(inChinese)[11] 黄志辉,邹晔,魏昌洲,等.基于正交试验及CFD的消防泵叶轮优化设计[J].排灌机械工程学报,2016,34(12):1040-1044.HUANGZhihui,ZOUYe,WEIChangzhou,etal.OptimizationdesignbasedonorthogonalexperimentandCFDonfirepumpimpeller[J].Journalofdrainageandirrigationmachineryengineering,2016,34(12):1040-1044.(inChinese)[12] 郑源,孙奥冉,杨春霞,等.轴流泵多目标优化正交试验[J].农业机械学报,2017,48(9):134-141.ZHENGYuan,SUNAoran,YANGChunxia,etal.Multi objectoptimizationdesignandtestofaxial flowpump[J].TransactionsoftheCSAM,2017,48(9):134-141.(inChinese)[13] 段小辉,孔繁余,赵瑞杰,等.基于正交试验的炉水循环泵导叶优化设计[J].排灌机械工程学报,2018,36(7):580-586.DUANXiaohui,KONGFanyu,ZHAORuijie,etal.Optimizationanalysisofvaned diffuserofboilerwatercirculationpumpbasedonorthogonalexperiment[J].Journalofdrainageandirrigationmachineryengineering,2018,36(7):580-586.(inChinese)[14] ATIFA,BENMANSOURS,BOISG,etal.Numericalandexperimentalcomparisonofthevaneddiffuserinteractioninsidetheimpellervelocityfieldofacentrifugalpump[J].ScienceChinatechnologicalsciences,2011,54(2):286-294.[15] 王凯,王文博,刘厚林,等.多级离心泵叶轮与导叶的匹配特性[J].排灌机械工程学报,2016,34(5):392-398.WANGKai,WANGWenbo,LIUHoulin,etal.Matchingcharacteristicbetweenimpellerandbowldiffuserinmulti stagecentrifugalpump[J].Journalofdrainageandirrigationmachineryengineering,2016,34(5):392-398.(inChinese)(责任编辑 盛杰)1208。

书山有路勤为径,学海无涯苦作舟

混流泵叶轮的正反问题迭代法设计及流动分析

提出了用正反问题迭代法设计混流泵叶轮的新方法。

该方法能够有效地弥补传统方法设计叶片时轴面流动的计算仅满足流体连续方程的缺陷,同时考虑了叶片形状对轴面流场计算的影响。

通过两类相对流面迭代求解流体连续方程与运动方程,完成设计叶轮的正问题计算。

采用逐点积分法进行叶片骨线绘型,在轴面上加厚叶片,在保角变换平面内修圆叶片头尾部,完成反问题设计。

正反问题迭代计算直至收敛,最终完成混流泵叶轮的设计。

采用S 混流泵是一种广泛应用于水利工程、电站冷却系统、污水处理等方面的泵型。

混流泵介于离心泵与轴流泵之间,有效地吸收了两者的优点,并弥补了两者的缺点,具有扬程高、适用流量范围广、高效运行范围广、不易产生空化等优点。

近年来,国内外学者围绕着混流泵的优化设计、流动分析与性能预测开展了研究工作。

但目前国内混流泵的技术研发相对滞后,缺乏系列的水力模型,已有的模型效率有待进一步提高。

真空技术网(chvacuum/)深入研究并改进混流泵的设计方法,提升运行效率,对实现节能降耗具有重要的工程应用价值。

本文基于两类相对流面流动理论,提出了一种正反问题迭代法设计混流泵叶轮的新方法。

该方法能够有效地弥补传统方法设计叶片时轴面流动的计算仅满足流体连续方程的缺陷,同时考虑了叶片形状对轴面流场计算的影响。

在反问题设计计算的基础上,数值模拟了叶轮内部三维湍流流场,比较了不同设计方法对于叶轮水力效率及内部流动的影响,为进一步开展优化设计工作提供参考。

混流泵叶片优化设计方案对提高混流泵性能、降低混流泵运行时产生的噪音与振动和提高机组的安全稳定运行提供理论支撑,为今后混流泵的优化设计奠定了一定基础和为企业提供了一套完整的混流泵的优化设计理论和方法。

1.叶轮参数化造型叶片参数化在自动优化中是极其重要的一步。

自动优化中可以选择参数化叶片中的各自有参数进行优化,并以初始参数化叶片为模板进行叶片几何造型、网格划分、流场计算等。

一般在优化设计中,叶片参数化拟合需要一个初始叶片为模板进行拟合,所以首先要根据已有参数设计出一个叶片,然后对叶片用参数化方法去表达,通过对端壁型线、流面控制线、堆叠规律和翼型型线的控制来参数化叶片。

在旋转机械中,可以将叶片角作为可变自由参数,前缘到尾缘的叶片角能很TP唐健.TIF;%30%30;Z5mm,YTS(JZHT7.H图1TS)大程度上影响泵的性能。

之前的研究表明叶片的厚度对泵的水力效率影响不大,所以在本文的参数化拟合中,初始叶片的厚度设置为不变,同样轮缘和轮毂的子午面和出口直径也保持不变。

本文所研究的叶片参数化造型拟合分为两步完成,分别是初始参数化拟合和二次参数化拟合。

参数化后模型如图1所示。

2.性能分析2.1网格划分。

为了提高数值模拟的计算速度和优化过程中有效样本的数量,首先在划分网格时,就采用了多重网格技术。

多重网格方法是提高计算效率、加快收敛方面的一个非常有效的方法。

确定叶轮转速为490r/min、叶片数为6、叶片展向节点数为43和边界层网格单元大小,完成网格的制作,划分得到的叶片网格数为607469。

2.2边界条件设定。

边界条件是指流体在运动或静止的边界条件上给予的确定性条件,所以边界条件的参数直接影响了求解过程和得到的结果。

对导叶式混流泵进行数值模拟,流体介质为清水,密度为997kg/m3,边界条件设置如下:(1)进口边界条件:静态温度为293K,湍流粘度为1e-6m2/s,叶轮进口采用速度进口,速度方向垂直于叶轮进口。

混流泵在农田灌溉系统中的优化设计在农业生产中,灌溉是一项关键的任务。

为了高效利用水资源,提高农田的产量和品质,混流泵在农田灌溉系统中的优化设计起着重要作用。

本文将讨论混流泵的工作原理、设计要点以及优化设计的方法,帮助农民和农田灌溉系统的设计者更好地应用和改进混流泵。

混流泵是一种常用于水力工程和农田灌溉的水泵。

它采用混流叶片设计,即旋流室与叶轮之间形成的空间使流体能够以混流方式通过。

在工作过程中,混流泵既有轴流泵的特点,又有离心泵的特点,因此能够适应不同流量和扬程要求。

混流泵通过旋转叶盘和流体产生交互作用,从而将能量转化为压力,提供所需的流量和水压。

在农田灌溉系统中,混流泵的优化设计可以从以下几个方面进行考虑。

首先是选型和安装位置。

根据农田的实际需求,选择适合的混流泵型号和规格。

同时要考虑混流泵与水源的距离和灌溉系统的管道布局,确保泵站的选址和泵的安装位置能够最大限度地提高水的输送效率。

其次是设计合理的水泵井和泵站。

水泵井是混流泵系统的重要组成部分,其设计合理与否直接影响到整个灌溉系统的效果。

合理设置水泵井的进水口和出水管道,确保流体能够顺利进入和流出泵房,减少能量损失和压力降低。

同时,水泵井的深度和直径也需要根据农田的实际要求进行调整,以提高泵的效率和使用寿命。

第三是考虑水源的稳定性和供应能力。

农田灌溉系统中的水源可以是自然水源如河流、湖泊或者地下水等,也可以是储水池等人工水源。

为了保证混流泵的正常工作,需要对水源进行充分的调研和评估,确保水源的供应能力能够满足农田灌溉的需求。

在设计中应采取合理的措施,例如设置进水口的滤网和清洁设备,以防止杂质和污物进入水泵,降低泵的故障率。

最后是考虑灌溉系统的自动控制和监测。

混流泵在农田灌溉系统中常常需要根据实时需求进行调节和控制。

因此,将自动控制和监测装置引入灌溉系统中,可以帮助农民和设计者更好地实现自动化管理和监控。

通过传感器、流量计和液位计等设备,实时监测农田的土壤湿度和水位,控制混流泵的运行状态和灌溉水量的调节,提高农田的灌溉效果和节水效率。

气液混输泵复合导叶优化及内部流动特性研究叶片式气液混输泵替代传统的气液分输设备,增压后能够实现大排量且远距离输运,缩短了平台建设周期以及降低了成本,因此受到国内外高度重视。

但在国内还没有推广使用,其主要弊端依然是缺乏足够的理论基础和有效的设计方法,从而导致效率低,在恶劣的运行环境下寿命较短。

需要为探究高效气液混输泵水力模型,文章以螺旋轴流式气液混输泵为研究对象,依据轴流泵、诱导轮、压缩机的相关水力设计,对气液混输泵的水力设计方法进行了优化。

基于气液两相流数值模拟的基本理论,利用Fluent流场数值模拟软件,通过改变多相泵不同复合长短导叶叶片数,以及改变短导叶在导叶流道内的安放位置,优化了原模型动叶与导叶相匹配的流道几何参数,深入分析了该多相泵在不同流量和不同含气率工况下三级增压单元内部气液两相流运动规律以及外特性。

其具体研究内容及成果如下:1)依据轴流泵、诱导轮、压缩机等相关的理论设计方法以及相关优化设计文献,建立气液混输泵的水力设计模型。

在此基础上利用诱导轮叶片轴向长度优化公式,对增压单元叶片轴向长度进行优化设计,整理出优化动叶叶片轴向长度计算公式在内的一整套气液混输泵水力设计公式。

介绍了目前气液两相流数值模拟应用最为可靠的数学模型、控制方程及离散格式。

2)利用专业流场模拟软件Fluent,以水和空气作为介质,通过对复合导叶选取不同的长短叶片数,在不同流量和含气率的工况下对整机流体域进行数值模拟,得到气液混输泵增压单元的压力场分布、含气率分布及速度分布图。

分析不同叶片数下流道内气液两相的流动机理,并计算出不同工况下整机的增压曲线,扬程曲线以及效率曲线。

结果显示,不同导叶叶片数对上一级动叶做功的能量回收有较大影响,对下一级动叶轮内部流场的干扰较大。

流道过流面积、排挤系数、摩擦损失三者之间存在一定的关系。

长导叶、短导叶叶片数分别都为八时,多相泵的水力性能最优。

3)针对气液混输泵空间导叶局部压力过大的现象,设计工况下以多相泵的扬程提高、效率提升以及导叶局部压力降低为优化目标。

高水头长短叶片混流式转轮短叶片的多学科优化转轮是水力机组的核心部件,也是水电运行中最容易受到破坏的部件。

新型转轮需要尽量提高效率,改善空蚀、磨蚀和应力集中等问题以改善整体性能,达到机组安全、经济的运行指标。

带有短叶片的转轮具有高效区较宽、振动小、抗空蚀磨损等优势,发展前景广阔。

在水力机械优化设计过程中,优化中的两个重要的学科是水力性能和结构性能。

为了探索更好的水轮机优化设计路线,缩短研发周期,确保机组稳定、高效运转,本文基于多学科优化设计方法,同时考虑水轮机转轮的水力性能和结构性能,对高水头混流式水轮机转轮短叶片进行多学科优化设计。

本文采用CFD计算与FEM分析相结合的优化流程,以提升转轮整体性能,优化中将包括上冠下环在内的转轮整体考虑进去,以得到与实际更接近的应力分布。

通过采用UG二次开发的Open Grip语言编译程序对叶片几何进行参数化,运用Bezier曲线拟合叶片各截面几何翼型骨线,实现转轮的参数化。

优化自变量为短叶片翼型骨线外形、翼型头部偏移量、翼型相对厚度,约束条件为进出口总压差,优化目标为转轮效率、转轮叶片最低静压值和转轮最大静应力,进行学科间耦合信息传递及各学科的分析,运用NSGA-Ⅱ多目标遗传算法展开全局寻优从而得到最终优化结果。

本文基于NSGA-Ⅱ多目标遗传算法分别对三个工况下的转轮进行优化,再通过超传递近似法对不同几何在三个工况下的优化目标进行加权,对加权目标函数进行比较,最终的优化几何选取大流量工况下优化的几何。

优化后的结果显示,优化后的转轮效率得到提高,最低静压得到提升,最大静应力有所降低,转轮的整

体性能得到了提高,对水轮机转轮短叶片多学科优化设计的工程应用进行了一定的探索。

混流泵的工作特性分析与优化设计混流泵(Mixed Flow Pump)是一种常见的水泵类型,主要用于水处理、排水、疏浚和农业灌溉等领域。

本文将对混流泵的工作特性进行分析,并提出优化设计的方法。

混流泵是一种既具有离心泵的高扬程特点,又具有轴流泵的高流量特点的水泵。

其工作原理是将液体既进行离心运动,又进行轴向流动,形成混合流动状态。

这种混合流动的特性使得混流泵拥有较高的扬程和较大的流量容量。

首先,混流泵的工作特性可以通过性能曲线来描述。

性能曲线是描述泵的扬程和流量关系的图表。

通常,性能曲线可以分为单点特性曲线和多点特性曲线。

单点特性曲线是指在给定转速下,泵的扬程和流量关系曲线,而多点特性曲线考虑了不同转速下的工作特性。

混流泵的单点特性曲线呈现出高扬程和较大流量的特点。

这意味着混流泵能够提供较高的水压,并且能够处理大量的水流。

由于其特殊的流体流动状态,混流泵在工作过程中也具有较高的效率和较小的振动噪声。

为了进一步优化混流泵的设计,可以考虑以下几个方面:首先,选择合适的材料和结构。

混流泵通常是由铸铁、不锈钢或其他耐腐蚀材料制成。

选择适合工作环境的材料可以延长混流泵的使用寿命,并提高其耐腐蚀性能。

此外,优化泵的内部结构,如叶轮、导叶等,可以减小涡轮损失,提高泵的效率。

其次,合理选择泵的工作参数。

混流泵的工作参数包括转速、叶片数、出口角度等。

适当调整这些参数可以改变泵的工作特性,以满足特定工况的需求。

例如,增加叶轮的出口角度可以提高泵的扬程,而增加叶片数可以增加泵的流量。

此外,优化泵的进口和出口管道设计也是提高性能的关键。

合理设计进出口管道的直径、长度和弯管的布置等,可以减小管道摩擦损失和流动阻力,提高泵的效率。

在管道的设计中,还应考虑减少涡旋和液体撞击等不利因素对泵性能的影响。

最后,采用先进的技术手段,如计算流体力学(CFD)模拟和优化算法等,可以对混流泵进行更精确的分析和设计。

CFD模拟可以模拟泵的流场分布和压力分布,以指导优化设计过程。

清华大学学报(自然科学版)25/26 1997年第37卷Jo urnal of T sing hua U niver sity (Sci &T ech)第3期第102~105页 混流水轮机转轮叶片最优化设计*陈乃祥, 林汝长, 罗兴琦清华大学水利水电工程系,北京100084 收稿日期:1996-02-09 第一作者:男,1945年生,副教授 *国家自然科学基金项目(59379409), 三峡基金资助项目(59493700)文 摘 用计及叶厚、有限叶片数影响及来流有旋的全三维设计理论及最优化技术中的单纯型法寻优,用SWIF T 法将反映包角、叶片流速及流动分离等约束的等式和不等式约束条件计入目标函数,以V H r 的分布为优化参数进行混流式水轮机转轮最优化设计的初步尝试。

给出了理论、方法及算例,其中包括分别按汽蚀性能优化和按损失最小优化及多目标优化的结果。

其中损失计入叶片正、背面及上冠下环的沿程损失和叶片进口撞击损失、出口扩散损失。

关键词 全三维;最优化;水轮机转轮;有旋流动分类号 T K 730.2水轮机转轮的最优化设计是在一定前提条件下,在一切可能设计出的转轮中设计并选择出性能最优的转轮。

而最优化设计计算必须解决以下几个问题:1)提出最优化标准、并进行量化、亦即目标函数值计算;2)最优化是在什么前提条件和限制条件下进行的,并应数模化;3)用什么方法尽快求出最优解,即选择最优化方法,本文针对水轮机转轮叶片设计,以V H r 为被优化参量,在转轮流道形状给定的前提下,进行叶片最优化设计,文中分述了设计方法、目标函数、约束条件及计算结果的简要分析。

1 转轮叶片设计模型设计模型对设计成的转轮特性可控制程度起着关键作用,所以本文选择全三维反问题设计模型进行最优化设计计算。

现将模型简述如下:参考文[1,2]建立来流有旋的全三维反问题设计模型。

在不可压、无粘流假设下,设来流涡量为81,将转轮内的三维流动分解为周向平均流动和周期性脉动流动,并用置于叶片中面的源(汇)Q 及涡82分别代替叶厚及叶片对水流的作用,则涡场8和源汇Q 为8=81+8-1+8~2(1)Q =Q -õ+Q ~õ(2)8~2+Q ~õ=(8-2+Q -õ)M (s )(3)其中8-2,Q -õ分别为82,Q õ的周向平均分量,8~2,Q ~õ分别为其周向脉动分量,其中M (s )=2Re 6+∞k =1exp (i K Bs ),s =H -f (r ,z ),当s =0,H =f (r ,z )时即为叶片中面方程,r ,H ,z 为圆柱坐标三分量,则可得到以下支配方程:1)由81,8-2,Q -õ产生的二维流动根据涡、源的定义、Chebsch 转换、流函数U 及势函数5的定义可得到下述方程$2U =-r [$s õ$(V H r )]-r [(W-z +W -H r 9f 9z )9E -r 9r -(W -r +W -H r 9f 9r )9E -r 9z]/W -2(4)$25=Q -õ=B [9(t H W -*r )9r +9(t H W -*r )9z ]/2P r (5)该两式的边界条件根据上冠、下环为流线、进口W -z =0及出口参考试验结果或计算给出。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。