乙苯生产工艺路线选择

- 格式:ppt

- 大小:51.00 KB

- 文档页数:12

对硝基-α-氨基苯乙酮盐酸盐的车间生产工艺规程目录1.产品概述 (4)1.1 化学名称 (4)1.2 产品化学结构 (4)1.3 质量标准及检验方法 (4)1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料 (5)1.5包装规格要求及贮藏 (5)2. 设计原理 (5)2.1工艺路线选择 (5)2.2设备选型和材质选用 (5)2.3设计围 (5)3.反应过程 (6)3.1反应机理 (6)4.生产方法及工艺规程 (6)4.1 生产 (6)4.1.1 设计采用原料 (6)4.1.2 生产工艺路线 (6)4.2化学反应式 (6)5.生产工艺工程 (6)5.1 原料配比 (6)5.2 主要工艺条件及详细操作过程 (6)5.3工艺过程简图 (7)5.4 异常现象的处理和有关注意事项 (7)5.5重点工艺控制点 (8)6 中间体和成品的质量标准和检查方法 (8)6.1 生产中间体控制项目 (8)6.2 成品出厂质量标准 (8)7.主要设备选择 (9)7.1 设备选型及选材 (9)7.1.1反应器的选择 (9)7.1.2 塔设备的选择 (9)7.1.3 换热器的选择 (10)8.生产分析 (11)8.1 说明 (11)现行的药品生产管理规为卫生部颁布的《药品生产和质量管理规》(GMP) 8.2 车间分析任务 (11)8.2.1 原材料抽样分析 (11)8.2.2 生产中间体、半成品的分析控制 (13)8.2.3 其它分析项目 (15)9. 环境保护 (16)9.1车间环境概况 (16)9.2 车间三废处理情况 (16)10.生产安全与劳动保护 (17)10.1 有毒害物的防措施 (17)10.2 火灾、爆炸防措施 (17)10.3 化学灼伤害措施 (17)10.4 人身防护措施各装置 (18)11.设备一览表及主要设备运行功能 (18)12.操作工时与生产周期 (19)13. 劳动组织与岗位定员 (19)14.物料平衡表 (19)15.附录 (20)1.产品概述1.1 化学名称中文名称:对硝基-α-氨基苯乙酮盐酸盐英文名称:The nitro - Aminoacetophenone hydrochlorid1.2 产品化学结构化学结构式:1.3 质量标准及检验方法质量标准:熔点:77℃以上水份:≤0.2%含酸:≤0.2%色泽:以实样为准分优级、合格1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料1.5包装规格要求及贮藏包装:每包净重50kg,成品装在聚乙烯塑料袋(规格66×100)中扎口,然后分装入编织袋中扎口,挂好批号标签出厂。

乙苯脱氢反应实验报告乙苯脱氢制苯乙烯实验报告乙苯脱氢制苯乙烯实验报告一实验目的(1)了解以乙苯为原料在铁系催化剂上进行固定床制备苯乙烯的过程,学会设计实验流程和操作;(2)掌握乙苯脱氢操作条件对产物收率的影响,学会获取稳定的工艺条件之方法。

(3)掌握催化剂的填装、活化、反应使用方法。

(4)掌握色谱分析方法。

二实验原理2.1主副反应乙苯脱氢生成苯乙烯和氢气是一个可逆的强烈吸热反应,只有在催化剂存在的高温条件下才能提高产品收率,其反应如下:主反应C6H5C2H56H5C2H3 + H2副反应C6H5C2H56 + C2H4C2H4 + H2H6C6H5C2H5 + H2H6+ C2H6C6H5C2H56H5,CH3+ CH4此外,还有部分芳烃脱氢缩合、聚合物以及焦油和碳生成。

2.2 影响因素2.2.1温度的影响乙苯脱氢反应为吸热反应,?H00,从平衡常数与温度的关系式?H0??lnKP?可知,提高温度可增大平衡常数,从而提高脱氢反应的平衡???2?TRT??P转化率。

但是温度过高副反应增加,使苯乙烯选择性下降,能耗增大,设备材质要求增加,故应控制适应的反应温度。

2.2.2 压力的影响?P?乙苯脱氢为体积增加的反应,从平衡常数与压力的关系式KP?Kn?总?可??ni???知,当?γ0时,降低总压P总可使Kn增大,从而增加了反应的平衡转化率,故降低压力有利于平衡向脱氢方向移动。

实验中加入惰性气体或减压条件下进行,通常均使用水蒸气作稀释剂,它可降低乙苯的分压,以提高平衡转化率。

水蒸气的加入还可向脱氢反应提供部分热量,使反应温度比较稳定,能使反应产物迅速脱离催化剂表面,有利于反应向苯乙烯方向进行;同时还可以有利于烧掉催化剂表面的积碳。

但水蒸汽增大到一定程度后,转化率提高并不显著,因此适宜的用量为:水:乙苯,1.2,2.6:1(质量比)。

2.2.3 空速的影响乙苯脱氢反应中的副反应和连串副反应,随着接触时间的增大而增大,产物苯乙烯的选择性会下降,催化剂的最佳活性与适宜的空速及反应温度有关,本-1实验乙苯的液空速以0.6,1h为宜。

毕业设计题目年产10万吨苯乙烯工艺设计姓名所在系部化学工程专业班级有机化工指导老师前言本设计的内容为10万吨/年乙苯脱氢制苯乙烯装置,包括工艺设计,设备设计及平面布置图。

本设计的依据是采用低活性、高选择性催化剂,参照鲁姆斯(Lummus)公司生产苯乙烯的技术,以乙苯脱氢法生产苯乙烯。

苯乙烯单体生产工艺技术:深度减压,绝热乙苯脱氢工艺乙苯脱氢反应在绝热式固定床反应器中进行,其特点是:转化率高,可达55%,选择性好,可达90%。

特殊的脱氢反应器系统:在低压(深度真空下)下操作以达到最高的乙苯单程转化率和最高的苯乙烯选择性。

该系统是由蒸汽过热器、过热蒸汽输送管线和反应产物换热器组成,设计为热联合机械联合装置。

整个脱氢系统的压力降小,以维持压缩机入口尽可能高压,同时维持脱氢反应器尽可能低压,从而提高苯乙烯的选择性,同时不损失压缩能和投资费用。

所需要的催化剂用量和反应器体积较小,且催化剂不宜磨损,能在高温高压下操作,内部结构简单,选价便宜。

在苯乙烯蒸馏中采用一种专用的不含硫的苯乙烯阻聚剂。

它经济有效且能使苯乙烯焦油作为燃料清洁地燃烧。

工业设计的优化和设备的良好设计可使操作无故障,从而可减少生产波动.本设计装置主要由脱氢反应和精馏两个工序系统所组成。

原料来自乙苯生产装置或原料采购部门,循环水、冷冻水、电和蒸汽来由公用工程系统提供,生产出的苯乙烯产品到成品库。

此设计过程中,为了计算方便,忽略了一些计算过程,故有一定的误差,另由于计算时间比较仓促,有些问题不能够直接解决。

设计中有不少错误之处,请指导老师予以批评指正,多提出宝贵意见。

苯乙烯设计任务书一、设计题目:年产10万吨苯乙烯的生产工艺设计二、设计原始条件:2、操作条件:年工作日:300天,每天24小时,乙苯总转化率为55%乙苯损失量为纯乙苯投料量为4.66%配料比:原料烃/水蒸汽=1/2.6(质量比)温度T:第一反应器进口温度630℃,出口温度580℃第二反应器进口温度630℃,出口温度600℃压力P:床层平均操作压力1.5 * 105 Pa(绝)3、选择性:C8H10→C8H8+H2 (1)C8H10→C6H6+C2H4 (2)C8H10+H2→C7H8+CH4 (3)1、2、3(1)90%(2)3%(3)7%4、5、6(1)92%(2)3%(3)5%4、催化剂条件:(1)采用11#氧化铁催化剂,d=3mm,h=13mm (2)允许通入乙苯空速为:(0.5~0.9)Nm3乙苯/(m3Cat.h) (3)=1050kg/m3 =1500kg/m35、参考数据:(1)反应器直径D=2 m(2)取热损失为反应热为4%(3)k=exp(11.281-2545/RT)(4)K=exp(15.344-14656.5734/T)(5)Cat的有效系数η1=0.7 η2=0.667(6)填料情况:取瓷环为25×25的拉西环,所填高度为250mm,锥形高度为250mm,锥角取900(7)压力:第一反应器进口压力为1.8 * 105 Pa,出口压力为1.2 * 105 Pa,平均压力为1.5 * 105 Pa,压降ΔP=0.6 * 105 Pa。

酒泉职业技术学院毕业设计(论文)2012 级石油化工生产技术专业题目:年产十万吨苯乙烯工艺设计毕业时间:二〇一五年六月学生姓名:晏亮亮指导教师:徐晶班级: 2012石化(2)班年月日酒泉职业技术学院2015 届各专业毕业论文(设计)成绩评定表前言本设计的内容为10万吨/年乙苯脱氢制苯乙烯装置,包括工艺设计,设备设计及平面布置图。

本设计的依据是采用低活性、高选择性催化剂,参照鲁姆斯公司生产苯乙烯的技术,以乙苯脱氢法生产苯乙烯.苯乙烯单体生产工艺技术:深度减压,绝热乙苯脱氢工艺乙苯脱氢反应在绝热式固定床反应器中进行,其特点是:转化率高,可达55%,选择性好,可达90%.特殊的脱氢反应器系统:在低压(深度真空下)下操作以达到最高的乙苯单程转化率和最高的苯乙烯选择性.该系统是由蒸汽过热器、过热蒸汽输送管线和反应产物换热器组成,设计为热联合机械联合装置.整个脱氢系统的压力降小,以维持压缩机入口尽可能高压,同时维持脱氢反应器尽可能低压,从而提高苯乙烯的选择性,同时不损失压缩能和投资费用。

所需要的催化剂用量和反应器体积较小,且催化剂不宜磨损,能在高温高压下操作,内部结构简单,选价便宜.在苯乙烯蒸馏中采用一种专用的不含硫的苯乙烯阻聚剂。

它经济有效且能使苯乙烯焦油作为燃料清洁地燃烧。

工业设计的优化和设备的良好设计可使操作无故障,从而可减少生产波动。

本设计装置主要由脱氢反应和精馏两个工序系统所组成。

原料来自乙苯生产装置或原料采购部门,循环水、冷冻水、电和蒸汽来由公用工程系统提供,生产出的苯乙烯产品到成品库。

此设计过程中,为了计算方便,忽略了一些计算过程,故有一定的误差,另由于计算时间比较仓促,有些问题不能够直接解决。

设计中有不少错误之处,请指导老师予以批评指正,多提出宝贵意见。

苯乙烯设计任务书一、设计题目:年产10万吨苯乙烯的生产工艺设计二、设计原始条件:1、原料组成(质量%)2、操作条件:年工作日:300天,每天24小时,乙苯总转化率为55%乙苯损失量为纯乙苯投料量为4。

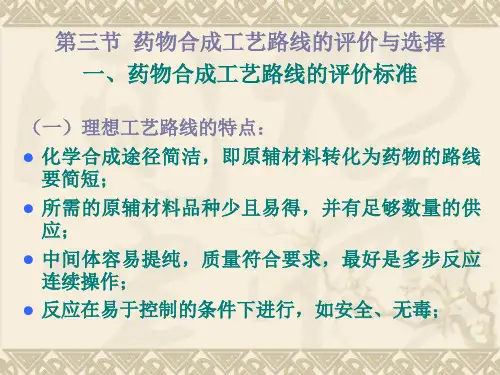

?药物合成工艺路线的评价与选择技术?单元教材从理论上讲,一个化学合成药物往往可有多种合成途径,它们各有特点。

通常将具有工业生产价值的合成途径称为该药物的工艺路线。

至于哪条路线更适合当地的情况,进而可以开发成为工业生产上的工艺路线,那么必须通过深入细致地综合比拟和论证,以选择出最为合理的合成路线,并制订出具体的实验室工艺研究方案。

在化学制药工业生产中,必须把药物工艺路线的工业化、最优化和降低生产本钱放在首位,通过工艺路线的设计和选择,以确定一条经济、有效的生产工艺路线。

药物生产工艺路线是药物生产技术的根底和依据。

它的技术先进性和经济合理性,是衡量生产技术水平上下的尺度。

特别是对分子结构复杂,化学合成步骤较多的药物,它的工艺路线设计和选择尤其重要。

必须探索工艺路线的理论和策略,寻找化学合成药物的最正确途径,使它适合于工业生产;同时,还必须认真地考虑经济问题。

合成一种药物,由于采用的原料不同,其合成途径与工艺操作方法、“三废〞治理等亦随之而异;最后所得产品质量、收率和本钱也有所不同,甚至差异悬殊。

下面就药物工艺路线的评价和选择进行探讨。

一、药物合成路线评价的根本原那么1 化学合成途径简易,即原辅材料转化为药物的路线要简短;2 需用的原辅材料少且易得,并有足够数量的供给;3 中间体容易以较纯形式别离出来,质量符合标准要求,最好是多步反响连续操作;4 制备条件易于控制,如平安、无毒;5 设备条件要求不苛刻,如不需耐压容器;6“三废〞少且易于治理;7 操作简便,经别离、纯化易到达药用标准;8 收率最正确、本钱最低、经济效益最好。

二、原辅材料的供给原辅材料是药物生产的物质根底之一,没有稳定的原辅材料供给就不能组织正常的生产。

因此,选择工艺路线,首先应考虑每一合成路线所用的各种原辅材料的、易燃、易爆等。

合成中对原辅材料或试剂的根本要求是利用率高、价廉易得。

所谓利用率,包括化学结构中骨架和功能基的利用程度,它取决于原辅材料的化学结构、性质以及所进行的反响。

以乙苯为原料合成氯霉素的工艺路线乙苯变魔法:氯霉素的奇幻之旅在化学的世界里,乙苯就像是一块神秘的魔石,等待着被巧手雕琢成一件件神奇的艺术品。

今天,我们要聊的不是普通的乙苯,而是那些藏在它背后的神奇力量——氯霉素!想象一下,当乙苯和氯霉素这两个名字组合在一起时,是不是有种化学反应即将发生的预感?别急,我们这就来揭开这个化学反应的秘密面纱,看看它是如何将一个平平无奇的原料变成令人惊叹的抗生素的。

我们要了解什么是乙苯。

乙苯是一种有机化合物,它的分子结构就像是一个由碳原子组成的大迷宫。

在这个迷宫里,有一条路特别引人注目,那就是通往“魔法”的道路。

没错,就是那条通往氯霉素的神秘通道!那么,如何从乙苯这条迷宫般的路径上走出一条通向氯霉素的小径呢?这就需要我们动用一些聪明的小技巧了。

我们需要一个神奇的催化剂——氯化铵。

有了氯化铵,乙苯就能变身为一种叫做对羟基苯甲酸酯的神奇物质。

这个过程就像是一场魔法秀,氯化铵就像是那位魔法师,用他的魔法棒轻轻一挥,乙苯就华丽转身,变成了对羟基苯甲酸酯。

接下来,我们要进行的是一次冒险之旅——萃取过程。

这就像是在茫茫大海中寻找宝藏一样,我们需要小心翼翼地避开暗礁,找到那个闪闪发光的宝藏——对羟基苯甲酸酯。

在这个过程中,我们还需要一位勇敢的探险家——乙醇。

乙醇就像是那位勇敢的探险家,带着我们对对羟基苯甲酸酯的渴望,穿越重重困难,最终找到了宝藏。

我们要进行的是一场精彩的转化过程——重排反应。

这就像是一场华丽的烟火表演,对羟基苯甲酸酯在这里经历了一场盛大的变身秀,最终变成了我们梦寐以求的抗生素——氯霉素。

通过这一系列的化学反应,乙苯这颗普通的石头就被我们巧妙地雕刻成了一颗璀璨的宝石——氯霉素。

这个过程就像是一场魔法秀,充满了惊喜和奇迹。

而我们,就像是这场魔法秀的观众,看着乙苯如何在科学的舞台上绽放出耀眼的光芒。

在这个奇妙的旅程中,我们不仅见证了乙苯如何变成氯霉素的过程,更感受到了科学的魅力和魅力。

乙苯、苯乙烯装置简介和重点部位及设备一、装置简介(一)装置发展及其类型1.装置发展自1937年美国陶氏化学公司和德国巴斯夫公司同时实现乙苯脱氢制苯乙烯的工业化生产以来,苯乙烯已有50多年的工业化生产历史。

苯乙烯是重要的有机化工原料。

它作为重要的合成单体与其他烯烃单体发生共聚反应,可生产丁苯橡胶、聚苯乙烯树脂、ABS和SAN树脂、离子交换树脂及不饱和聚酯树脂;此外还用于制药,染料行业,或制取农药乳化剂及选矿剂等。

苯乙烯的主要生产方法为乙苯脱氢法和环氧丙烷共氧化法,前者约占苯乙烯生产能力的90%,乙苯催化脱氢制苯乙烯的工艺有孟山都/鲁姆斯法、巴斯夫法、Fina/Badger法、Cdf法和三菱油化/环球化学法。

而共氧化法步骤多,流程长,又存在环氧丙烷的联产问题,因此国内外生产和研究重点多放在乙苯脱氢法上。

近年来许多公司研究用甲苯代替苯制苯乙烯的方法,如孟山都公司和三菱油化公司的甲苯—甲醇、甲苯—甲烷直接合成苯乙烯方法,是一种全新的工艺路线。

在1992年第10届国际催化剂会议的大会专题报告中,该工艺开发研究列为当代4大烃化技术之一,值得引起苯乙烯技术研究者的重视。

目前,我国苯乙烯生产方法多采用乙苯催化脱氢法。

60年代和70年代建设的小型装置能耗和物耗较高,缺少市场竞争能力,随着国外技术的引进,大部分已停产,剩下的几套经多次技术改造,能耗和物耗有所下降,同时,利用地区差价和本企业下游产品的需求仍维持生产。

2.苯乙烯的主要生产方法及特点目前,世界范围内苯乙烯生产的主要工艺有脱氢法和环氧丙烷法。

脱氢工艺包含Fina/Badger工艺和鲁姆斯/环球化学工艺。

一些生产苯乙烯的公司拥有自身的技术,如陶氏、巴斯夫,其他大部分生产商采用UnitedCatalysts(UCl)和Criterion的催化剂。

UCI占据了70%的脱氢催化剂市场份额,Criterion占20%,其他生产厂家占10%。

在乙苯脱氢制苯乙烯的工艺技术方面,除德国巴斯夫公司外,各家外商技术基本相同,大都是采用高真空绝热脱氢反应和反应热能回收技术,蒸馏都是真空高效填料塔技术(EB/SN分离塔),各项经济指标大体相同。

炼化行业重点产品单位产品能源消耗限额1 范围本文件规定了炼化行业重点产品(炼油、乙烯、聚丙烯、苯乙烯、精对苯二甲酸、对二甲苯、环氧丙烷、邻苯二甲酸酐)单位产品能源消耗(简称能耗)限额的技术要求、统计范围和计算方法。

本文件适用于炼化行业重点产品(炼油、乙烯、聚丙烯、苯乙烯、精对苯二甲酸、对二甲苯、环氧丙烷、邻苯二甲酸酐)生产过程能耗的计算、考核,以及对新建或改(扩)建企业的能耗控制。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 384 石油产品热值测定法GB/T 12723单位产品能源消耗限额编制通则GB 17167用能单位能源计量器具配备和管理通则3 术语和定义GB/T 12723界定的以及下列术语和定义适用于本文件。

3.1炼油综合能源消耗量comprehensive energy consumption of refinery统计报告期内,炼油生产所消耗的各种能源及耗能工质实物量,按规定的计算方法折算为标油后的总和。

3.2炼油(单位)综合能耗comprehensive energy consumption of refinery for unit crude and purchased materials统计报告期内,炼油综合能源消耗量与原油及外购原料油加工量之和的比值。

3.3单位能量因数能耗comprehensive energy consumption of refinery for unit crude and purchased materials based on energy factor for refinery统计报告期内,炼油(单位)综合能耗与炼油能量因数的比值。

3.4乙烯装置能耗energy consumption for ethylene plant统计报告期内,乙烯装置在生产过程中实际消耗的各种燃料、蒸汽、电及耗能工质的实物量,按规定的计算方法和单位分别折算为标准油后的总和。

乙苯脱氢制备苯乙烯实验讲义苯乙烯是重要的高分子聚合物单体,是能够进行自由基、阴离子、阳离子、配位等多种机理聚合的少有单体,主要用于生产聚苯乙烯。

此外,还可与其他单体共聚得到共聚树脂,如与丙烯腈、1,3-丁二烯共聚可制备ABS 工程塑料,与1,3-丁二烯共聚可制备丁苯橡胶,与丙烯腈共聚得到AS 树脂等。

目前其工业制备方法主要是乙苯催化脱氢,此方法最早由美国陶氏(Dow )公司开发,其产量约占总产量的90%。

此外,在制药、农药合成、选矿、燃料等领域也有应用。

了解其制备过程和实验室操作方法,对改进生产工艺有重要的作用。

一、实验目的:1. 了解以乙苯为原料,固定床反应器中铁系催化剂催化下制备苯乙烯的过程,理解实验装置的组成,熟悉相关各部分的操作及仪表数据的读取;2. 理解乙苯脱氢的反应机理及操作条件对产物收率的影响,掌握获得稳定操作工艺条件的步骤和方法;3. 了解气相色谱的原理和结构,掌握气相色谱的常规操作和谱图分析方法。

二、实验原理:乙苯脱氢生成苯乙烯和氢气是一个可逆的强烈吸热反应,为提高反应正向进行的程度,反应需在高温条件下催化剂催化下进行,其主反应如式(1):C 6H 5C 2H 5 → C 6H 5C 2H 3 + H 2 (1) 副反应主要包括:C 6H 5C 2H 5 → C 6H 6 + C 2H 4 (2) C 2H 4 + H 2 → C 2H 6 (3) C 6H 5C 2H 5 + H 2 → C 6H 6 + C 2H 6 (4) C 6H 5C 2H 5 → C 6H 5CH 3 + CH 4 (5)水蒸汽存在下还可能发生如下副反应:CH 4 + H 2O → CO + 3H 2 (6)C 6H 5C 2H 5 + 2H 2O → C 6H 5CH 3 + CO 2 + 3H 2 (7)C 2H 4 + 2H 2O → 2CO + 4H 2 (8)此外,反应中还发生了少部分芳烃脱氢缩合产生焦油或焦炭,以及苯乙烯聚合生成少量聚合物、发生深度裂解产生碳和氢气等。

18万吨年苯乙烯精馏工段工艺设计-2摘要本设计为1.8万吨/年乙苯脱氢制苯乙烯精馏工段工艺设计,工艺采用具有低活性、高选择性的氧化铁系列催化剂,参照鲁姆斯公司(Lummus)公司生产苯乙烯的技术,以乙苯脱氢法生产苯乙烯。

乙苯催化脱氢法是目前生产苯乙烯的主要方法,目前世界上大约90%的苯乙烯采用该方法生产。

它以乙苯为原料,在催化剂的作用下脱氢生成苯乙烯和氢气。

设计内容主要包括:工艺流程设计、工艺计算、设备设计等。

本设计主要是精馏工序的设计。

原料来自乙苯生产装置或原料采购部门,循环水、冷冻水、电和蒸汽来由公用工程系统提供,生产出的苯乙烯产品到成品库。

乙苯脱氢反应在绝热固定床反应器中进行,反应物送至精馏工序。

先经乙苯--苯乙烯分离出乙苯(含苯、甲苯)和粗苯乙烯(带重组分及焦油)。

乙苯馏分送苯—甲苯塔分成苯、甲苯馏分和回收乙苯,回收乙苯返回脱氢工序。

粗苯乙烯送精馏塔分成精馏苯乙烯和焦油。

关键词:苯乙烯精馏装置工艺设计AbstractThe design for the unnual production capacity of 1.8 Ethylbenzenne Dehydrogena-tion to Styrene process ,technology used with a law activity ,high selectivity of the iron oxide catalyst ,in the light of (Lummus) styrene production technology to ethylbenzene from Styrene production of hydrogen .Design elements include :process design ,process calculation ,equipment design .Designed for use mainly by the dehydrogenation reaction and distillation systems composed of two processes .Dehydrogenation of ethylbenzene in adiabatic fixed-bed reactor ,the reactant to the distillation process .Fist , by ethylbenzene –tower isolated ethylbenzene styrene(benzene,toluene) and the crude styrene (with the reorganization of sub-and tar ).Ethylbenzene benzene distillate delivery –Tap into toluene benzene ,tolueneethylbenzene distillate and recovery , the recovery process of ethylbenzene dehydrogenation to return .Send crude distillation column is divided into fine styrene and styrene tar .Keywords: ethylbenzene, dehydrogenation, Design element目录前言----------------------------------------------------------------------1一、绪论------------------------------------------------------------------21、原料的主要性质和用途------------------------------------------------22、苯乙烯的性质和用途--------------------------------------------------33、苯乙烯生产的各种比较------------------------------------------------34、本设计说明----------------------------------------------------------5二、生产工艺说明-----------------------------------------------------------81、原料、成品及半成品--------------------------------------------------82、主、副化学反应反应--------------------------------------------------83、生产步骤------------------------------------------------------------84、原理、化学组成及化学化学性质-----------------------------------------85、反应器设计依据-----------------------------------------------------116、主要工艺变量(参数)的选择与控制-------------------------------------117、流程叙述-----------------------------------------------------------12三、工艺计算及设备设计----------------------------------------------------16(一)物料衡算------------------------------------------------------------161、粗苯乙烯塔---------------------------------------------------------162、精苯乙烯塔---------------------------------------------------------163、循环乙烯塔---------------------------------------------------------174、苯,甲苯塔----------------------------------------------------------17(二)热量衡算------------------------------------------------------------181、粗苯乙烯塔---------------------------------------------------------182、循环乙苯塔---------------------------------------------------------193、精苯乙烯塔---------------------------------------------------------204、苯-甲苯塔----------------------------------------------------------21四、粗苯乙烯塔的一些物性参数----------------------------------------------221、塔的操作压力及温度-------------------------------------------------22------------------------------------------------------232、最小回流比Rmin3、最小理论板数-------------------------------------------------------234、理论板数N的确定---------------------------------------------------24--------------------------------------245、全塔平均板效率及实际塔板数N实6、确定加料板的位置---------------------------------------------------24五、设备计算--------------------------------------------------------------25(一)精馏段--------------------------------------------------------------251、操作气速-----------------------------------------------------------252、塔板的设计---------------------------------------------------------263、塔板适宜操作区的计算和分析-----------------------------------------28 (二)提馏段--------------------------------------------------------------31 1、操作气速-----------------------------------------------------------312、塔板的设计---------------------------------------------------------323、塔板适宜操作区的计算和分析-----------------------------------------34六、谢辞------------------------------------------------------------------37七、参考文献--------------------------------------------------------------38八、附图前言苯乙烯作为化工生产的基本原料,在国民经济中起到了越来越大的作用。

对硝基-α-溴代苯乙酮的车间生产工艺规程目录1.产品概述 (4)1.1 化学名称 (4)1.2 产品化学结构 (4)1.3 质量标准及检验方法 (4)1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料 (4)1.5包装规格要求及贮藏 (4)2. 设计原理 (4)2.1工艺路线选择 (4)2.2设备选型和材质选用 (5)2.3设计范围 (5)3.反应过程 (5)3.1反应机理 (5)4.生产方法及工艺规程 (5)4.1 生产 (5)4.1.1 设计采用原料 (5)4.1.2 生产工艺路线 (5)4.2化学反应式 (6)5.生产工艺工程 (6)5.1 原料配比 (6)5.2 主要工艺条件及详细操作过程 (6)5.3工艺过程简图 (6)5.4 异常现象的处理和有关注意事项 (7)5.5重点工艺控制点 (7)6 中间体和成品的质量标准和检查方法 (7)6.1 生产中间体控制项目 (7)6.2 成品出厂质量标准 (8)7.主要设备选择 (8)7.1 设备选型及选材 (8)7.1.1反应器的选择 (8)7.1.2 塔设备的选择 (9)7.1.3 换热器的选择 (9)8.生产分析 (10)8.1 说明 (10)现行的药品生产管理规范为卫生部颁布的《药品生产和质量管理规范》(GMP)8.2 车间分析任务 (11)8.2.1 原材料抽样分析 (11)8.2.2 生产中间体、半成品的分析控制 (13)8.2.3 其它分析项目 (15)9. 环境保护 (16)9.1车间环境概况 (16)9.2 车间三废处理情况 (16)10.生产安全与劳动保护 (16)10.1 有毒害物的防范措施 (16)10.2 火灾、爆炸防范措施 (17)10.3 化学灼伤害措施 (17)10.4 人身防护措施各装置 (17)11.设备一览表及主要设备运行功能 (17)12.操作工时与生产周期 (18)13.劳动组织与岗位定员 (18)14.物料平衡表 (18)15.附录 (19)1.产品概述1.1 化学名称对硝基-α-溴代苯乙酮英文名称:2-Bromo-4'-nitroacetophenone1.2 产品化学结构化学结构式:1.3 质量标准及检验方法质量标准:熔点:77℃以上水份:≤0.2%含酸:≤0.2%色泽:以实样为准分优级、合格1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料1.5包装规格要求及贮藏包装:每包净重50kg,成品装在聚乙烯塑料袋(规格66×100)中扎口,然后分装入编织袋中扎口,挂好批号标签出厂。

甲烷氧化偶联反应的研究现状化工07‐3班 马晓东 06072660摘要 介绍了甲烷氧化偶联反应的研究现状,包括直接利用甲烷氧化偶联反应产物中的稀乙烯制丙醛、环氧乙烷、乙苯及燃料油的工艺过程,并对各过程作了简单评述。

关键词 甲烷 天然气 氧化偶联反应 催化剂引言作为天然气有效转化的途径之一,甲烷氧化偶联反应(OCM)在过去的十几年里受到了世界各国催化科学家的重视,自1982年美国UCC的Keller和Bhasin发 表第一篇开创性的报告以来,迄今为止,无论是在催化剂制备、基础研究,还是反应工艺等方面都有大量的论文或专利报道。

美国UCC公司、ARCO公司、澳大利亚CRISO公司等都在致力于该项目的研究与开发工作。

甲烷氧化偶联是一个复杂的表面‐气相反应,由于产生的C2产物比CH4容易深度氧化,因而限制了C2烃的单程收率和选择性的进一步提高,目前所达到的最佳结果为,C2烃单程收率一般不超过20% ,选择性在80 %左右,烯烷比1~4:1,产物中乙烯的浓度不超过10vol %,大量未转化的甲烷必须循环使用。

随着甲烷氧化偶联研究的不断深入,如何利用产物中的稀乙烯已成为世界各国研究者们关心的一个现实问题。

如果采用现行的深冷分离法(cryogenic separation)分离乙烯,其设备投资和操作费用都十分昂贵,在技术和经济上很难与传统的石油蒸汽裂解制乙烯的工艺过程相竞争。

如果在不经分离的条件下,直接将甲烷氧化偶联产物中的稀乙烯转化为价值较高且易分离的化工产品,不仅可以避免昂贵的深冷分离过程,而且可以使乙烯增值。

基于上述思想,英国Oxford大学的Green研究小组,开展了常压下甲烷制丙醛的研究 ;中科院兰州化物所沈师孔研究组开展了直接利用甲烷氧化偶联反应产物中稀乙烯制环氧乙烷的研究;大连化物所选择了利用稀乙烯制乙苯的工艺路线。

本文主要介绍甲烷氧化偶联反应的一些工艺路线。

1 甲烷氧化偶联反应制环氧乙烷(E0)甲烷氧化偶联是一个产物较为复杂的反应,从目前研究结果来看,产物中C 烃总收率不超过25%, 一般为20% , 烯烷比约为l‐2,其余是未反应的CH4。