先驱体转化制备ZrO2改性SiC陶瓷的氧化行为研究

- 格式:pdf

- 大小:1.84 MB

- 文档页数:6

氧化铝陶瓷具有优良的化学稳定性、机械性能以及电性能,在陶瓷材料中属于应用十分广泛的类型,但是其断裂韧性仅在2.5MPa ·m 1/2~4.5MPa ·m 1/2,所以其应用范围的拓展受到严重限制,由此,提升氧化铝陶瓷的断裂韧性成为行业内的研究重点之一。

当前可以应用于其中的方法较多,主要包括引入第二相、加入Al 2O 3籽晶和形成缺陷分布三种方式,从整体上来看,应用价值最高的方式为氧化锆增韧,即采用机械混合法、溶胶-凝胶法等方式,将氧化锆复合于氧化铝粉体中,再进行相应的处理,可以获取氧化铝陶瓷,使氧化锆晶粒可填充与氧化铝晶界处,从而起到提升氧化铝陶瓷断裂韧性的作用,也就可以进一步提升氧化锆增韧氧化铝陶瓷的使用效果和使用价值。

氧化锆增韧氧化铝陶瓷也可被称为ZTA 陶瓷,其熔点高、硬度高,并且耐酸碱腐蚀,同时具有韧性较强的优势,属于高温结构陶瓷中具有较大应用潜力的一类。

其中的氧化锆含量在10%~20%之间时,可以起到抑制晶体生长氧化铝酸性的作用,也就可以起到提升材料硬度的作用。

特别是若氧化锆含量处于12%~14%之间时,ZTA 陶瓷的硬度和强度均能上升至最大值,如果氧化锆粉末含量为20%,并且其呈高度分散状态,经过热压烧结处理以后,ZTA陶瓷的机械性能将达到最好状态。

对陶瓷断裂韧性产生影响的因素可以通过公式(1)进行体现:(1)在公式(1)当中,为陶瓷材料断裂韧性,其与弹性模量E、泊松比v 以及断裂表面能均具有密切关联性,弹性模量以及泊松比均属于非显微结构敏感参数,所以需要借助提升断裂表面能的方式提升材料断裂韧性。

而能够影响陶瓷材料表面的因素较多,主要包括热力学自由表面能、内应力与裂纹、气孔、塑性形变、相变、晶粒尺寸等多个方面。

从断裂力学的视角来看,可以采用增加自由表面能的方式,促使新生表面形成,同时也可起到缩减晶粒尺寸、缩减气孔率的作用,还可应用适当的应力促进相变,并形成微裂纹,从而起到提升陶瓷材料断裂韧性的作用。

ZrO2颗粒对Si3N4ΠSiO2陶瓷复合材料性能的影响翟 萍 王重海 于宏林 王 卫 陈达谦 李 伶 邢政鹏(山东工业陶瓷研究设计院 山东淄博 255031)摘 要 通过加入Z rO2颗粒作为增强相,利用Z rO2的相变微裂纹增韧来改善S i3N4ΠS iO2陶瓷材料的力学性能。

当Z rO2含量为15%时,材料的抗弯强度最高,达194.8MPa。

关键词 氮化硅 石英 氧化锆 增强 力学性能The I nfluence of Z rO2P articles on the Properties of Si3N4ΠSiO2Ceramic Composite MaterialsZhai Ping,Wang Chonghai,Y u H onglin,Wang Wei,Chen Daqian,Li Ling,X ing Zhengpeng(Shandong Industry Ceramic Research and De2 sign Institute,Shandong,Z ibo,255031)Abstract:As rein forcement material,Z rO2has been brought into S i3N4ΠS iO2ceramics to im prove the mechanical properties of com posite materials for its phase trans formation and microcrack toughening.While the content of Z rO2is15%by weight,the flexural strength of the com posites is up to194.8MPa.K ey w ords:S ilicon nitride;S ilicon dioxide;Z irconium oxide;Rein forcement;Mechanical properties 、介电性能和抗热冲击性能良好,但强度低、抗雨蚀和烧蚀性能差等缺点限制了其应用范围;氮化硅陶瓷是综合性能好的结构陶瓷材料之一,高温下仍然具有较高的抗弯强度、优异的抗烧蚀、耐冲刷等性能。

聚合物先驱体转化法制备多孔陶瓷的研究进展涂建勇, 穆阳阳, 许海龙, 殷小玮, 成来飞(西北工业大学 超高温结构复合材料国防科技重点实验室,西安 710072)摘要:聚合物转化陶瓷(polymer derived ceramics ,PDCs )制备技术简单,烧结温度低,可设计性强,40年来得到了极大的发展。

本文综述了多孔PDCs 的研究进展,包括模板法、发泡法、冷冻铸造技术、增材制造技术等制备方法;此外,还对陶瓷前驱体如聚碳硅烷、聚硅氧烷、聚硅氮烷等分子侧链设计以调整陶瓷产物的组成、微结构、力学性能等的研究现状进行了综述;提出未来发展的方向是增材制造技术制备多孔PDCs 及陶瓷前驱体分子层面的设计。

关键词:多孔PDCs ;制备方法;增材制造技术;陶瓷前躯体分子设计doi :10.11868/j.issn.1005-5053.2018.000097中图分类号:TM285 文献标识码:A 文章编号:1005-5053(2019)04-0001-11聚合物转化陶瓷(polymer derived ceramics ,PDCs )是通过热处理有机聚合物前驱体,经成型交联由热熔性聚合物转化为热固性聚合物,再经高温裂解最终获得陶瓷产物[1];它是制备新型高温陶瓷材料的方法之一。

1960年,Ainger 等[2]和Chantrell 等[3]首先采用有机化合物作为陶瓷先驱体制备了非氧化物陶瓷。

之后Verbeek 等[4-5]分别于1973年和1974年在高温条件下,利用有机聚合物转化陶瓷技术制得直径较小的Si 3N 4/SiC 陶瓷纤维。

1975年,Yajima 等[6]首次实现了通过聚碳硅烷转化制备SiC 基陶瓷纤维。

截至目前,PDCs 相关的研究得到了极大的发展。

与传统的陶瓷制备方法相比,PDCs 制备方法的优点体现在四个方面:(1)传统聚合物成型方法,如注塑成型、挤出成型、树脂转化模塑(resin transfer molding ,RTM,)等方法均可以借助聚合物转化陶瓷法进行成型加工,克服了传统陶瓷由于高熔点导致难以加工成型的缺点[7];(2)降低陶瓷的制备温度[8];(3)可控制备不同陶瓷化程度的中间产物[9];(4)可以利用前驱体聚合物的性质,如热解释放气体等来制备多孔陶瓷[9]。

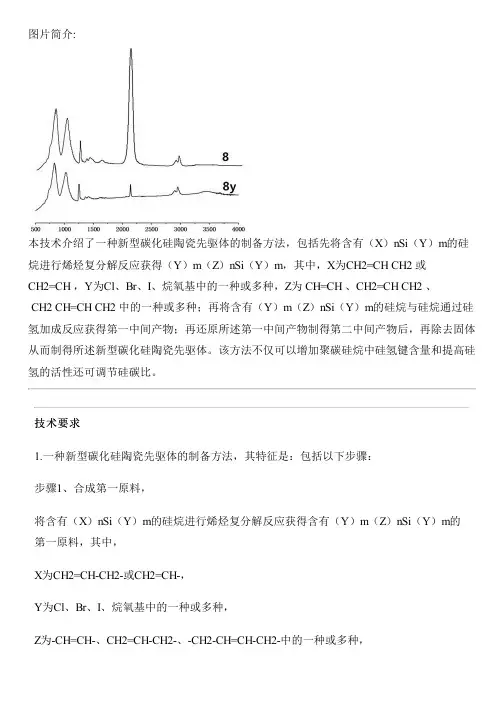

图片简介:本技术介绍了一种新型碳化硅陶瓷先驱体的制备方法,包括先将含有(X)nSi(Y)m的硅烷进行烯烃复分解反应获得(Y)m(Z)nSi(Y)m,其中,X为CH2=CH CH2或CH2=CH,Y为Cl、Br、I、烷氧基中的一种或多种,Z为CH=CH、CH2=CH CH2、CH2CH=CH CH2中的一种或多种;再将含有(Y)m(Z)nSi(Y)m的硅烷与硅烷通过硅氢加成反应获得第一中间产物;再还原所述第一中间产物制得第二中间产物后,再除去固体从而制得所述新型碳化硅陶瓷先驱体。

该方法不仅可以增加聚碳硅烷中硅氢键含量和提高硅氢的活性还可调节硅碳比。

技术要求1.一种新型碳化硅陶瓷先驱体的制备方法,其特征是:包括以下步骤:步骤1、合成第一原料,将含有(X)nSi(Y)m的硅烷进行烯烃复分解反应获得含有(Y)m(Z)nSi(Y)m的第一原料,其中,X为CH2=CH-CH2-或CH2=CH-,Y为Cl、Br、I、烷氧基中的一种或多种,Z为-CH=CH-、CH2=CH-CH2-、-CH2-CH=CH-CH2-中的一种或多种,n与m之和等于2、3和4中的一个,n和m为正整数,所述含有(X)nSi(Y)m的硅烷的分子量为144~450;步骤2、合成第一中间产物,以第一原料与硅烷通过硅氢加成反应获得第一中间产物;所述硅氢加成反应温度为20~180℃,反应时间为10~500h,从而制得所述第一中间产物,所述硅烷与所述第一原料的物质量比为1:0.2~4,步骤3、还原所述第一中间产物制得第二中间产物,向所述第一中间产物中加入还原剂,-10~60℃反应2~60h,将所述Y还原为氢原子,从而制得所述第二中间产物,步骤4、将所述第二中间产物进行固液分离,除去固体从而制得所述新型碳化硅陶瓷先驱体。

2.根据权利要求1所述的一种新型碳化硅陶瓷先驱体的制备方法,其特征是:所述步骤1中,所述烯烃复分解反应为交叉复分解反应,反应温度为30~220℃。

文章编号:1003-1545(2007)05-0040-06ZrO 2泡沫陶瓷的制备及性能研究郭源源,吴基球(华南理工大学材料学院,广州广东 510640)摘 要:以CeO 2/Y 2O 3复合添加剂共稳定的TZP(四方氧化锆多晶)超细粉末为主要原料,用有机泡沫前驱体浸渍法制备多孔陶瓷。

论述了有机泡沫前驱体性质、浸浆工艺、浆料组分以及烧结温度对泡沫陶瓷力学性能与显微结构的影响。

得出使用弹性好、孔筋强度高、对浆料有良好吸附性的有机前驱体可以获得力学性能优良的泡沫陶瓷,并且当浆料中Al 2O 3为5%(w )、浆料涂覆量在017g/cm 3、烧结温度在1580e 时可获得最优力学性能的泡沫陶瓷材料。

关键词:泡沫陶瓷;二氧化锆;有机前驱体;力学性能中图分类号:TQ 174.75+8.11 文献标识码:A收稿日期:2007-03-09作者简介:郭源源,华南理工大学硕士研究生,研究方向为高性能陶瓷。

泡沫陶瓷是多孔材料的一种,它是具备三维立体网络结构和高孔隙率的多孔陶瓷材料。

其孔径从0.1~3mm 不等,孔率范围在65%~85%不等[1],特殊用途泡沫陶瓷的孔隙率甚至达90%[2]。

由于泡沫陶瓷的特殊结构,使其具有密度小、气孔率高、比表面积大、抗热震性、耐化学腐蚀性能以及对流体自扰性强及过滤吸附性好等特点。

通过调整原料和工艺可制备出具有高强骨架的泡沫体,犹如钢化了的泡沫塑料或瓷化了的海绵体[3]。

因此泡沫陶瓷被广泛应用在气体液体过滤、净化分离、化工催化、吸声减震、高级保温材料、生物植入材料以及特种强体材料和传感器等多方面[4,5]。

目前我国泡沫陶瓷的整体技术水平与国外相比差距较大,主要表现在:(1)品种少,规格小,质量不稳定,成形工艺不成熟,大型制品合格率低。

用于金属过滤领域的泡沫陶瓷,基本依靠进口。

(2)泡沫有机前驱体质量不稳定,弹性和气孔率都比较差,为了追求高的成品质量往往依靠国外进口的泡沫前驱体,增加了产品的成本。