优化三甘醇系统运行参数的成效

- 格式:pdf

- 大小:127.84 KB

- 文档页数:2

三甘醇天然气脱水装置技术改造及效果解析一、前言随着能源资源的日益枯竭和环境保护意识的不断增强,天然气成为了当今社会最为重要的能源之一。

而天然气脱水装置作为天然气处理的关键环节,其技术改造对于提高天然气产量、降低生产成本、保护环境等方面都具有重要意义。

本文将以三甘醇天然气脱水装置技术改造及效果解析为主题,结合实际案例对该技术进行深入探讨。

二、技术改造的背景与意义1. 技术改造背景传统的天然气脱水装置主要采用三甘醇脱水工艺,其工艺流程相对复杂,操作成本高,存在能耗大、设备易堵塞、脱水效率低等问题。

随着能源技术的不断发展和创新,许多企业开始尝试对天然气脱水装置进行技术改造,以提高脱水效率、降低能耗、提升运行稳定性和安全性。

技术改造对于三甘醇天然气脱水装置有着重要的意义。

一方面,通过技术改造可以提高天然气的脱水效率,降低运行成本,提高生产效率;新型脱水技术可能会减少对环境的影响,减少二氧化碳排放,符合环保要求。

技术改造对企业提升核心竞争力、降低成本、保护环境等方面都有着积极的意义。

三、技术改造方案1. 新型吸附剂的应用在三甘醇天然气脱水工艺中,吸附剂的选择对脱水效果起着至关重要的作用。

传统的三甘醇脱水工艺中,通常采用的是硅胶作为吸附剂。

而在技术改造中,可以尝试采用新型的吸附剂,如分子筛、活性炭等,这些新型吸附剂具有更强的吸附能力和更高的表面活性,可以提高脱水效率。

2. 改进设备结构在技术改造中,还可以对天然气脱水装置的设备结构进行改进。

采用新型的填料结构,提高填料的利用率;采用更先进的脱水塔结构,提高气液接触效率等。

3. 优化工艺流程针对传统的三甘醇脱水工艺中存在的问题,可以通过优化工艺流程来提高效率。

改进脱水塔的进料和排气系统,优化吸附剂再生系统等。

四、技术改造效果解析1. 脱水效率提高通过引入新型吸附剂和改进设备结构,可以显著提高天然气脱水效率。

新型吸附剂具有更强的吸附能力和更高的表面活性,能够更有效地吸附天然气中的水分,提高脱水效率;而改进设备结构能够提高填料的利用率和气液接触效率,进一步提高脱水效率。

三甘醇天然气脱水装置技术改造及效果解析脱水装置技术改造是指对现有三甘醇天然气脱水装置进行升级和改进,以提高脱水效果和设备的运行稳定性。

本文将对三甘醇天然气脱水装置技术改造及效果进行解析。

技术改造对脱水装置进行了结构和设备的优化升级。

通过对设备的结构进行改造,优化设备的内部分布,提高设备的使用效率。

还对设备的关键部件进行改进,提高设备的耐腐蚀性和密封性,降低设备的故障率。

这样可以降低设备的维修和更换频率,提高设备的运行稳定性。

技术改造采用了新的脱水工艺和装置设计。

通过引入新的脱水工艺,改变传统的脱水方式,提高脱水效率。

针对三甘醇天然气中的水含量和杂质含量进行分析,设计更合理和高效的脱水装置,提高脱水效果。

采用更高的脱水温度和压力,结合物理和化学脱水方法,降低天然气中的水分含量和杂质含量,达到更好的脱水效果。

技术改造采用了先进的自动控制系统。

通过引入先进的自动控制系统,实现对脱水装置的自动化控制和监测。

通过采集和分析关键参数的数据,实时调整脱水过程中的操作参数,提高脱水的稳定性和效果。

自动控制系统可以对设备的运行情况进行监测和预警,及时发现设备的故障并采取相应的措施,降低设备停机时间,提高设备的运行效率。

技术改造的效果分析。

通过对三甘醇天然气脱水装置技术改造后的运行数据进行分析,可以看到改造后的脱水装置脱水效果明显提高,水含量和杂质含量明显减少,达到了预期的脱水效果。

由于设备的结构优化和设备的耐久性提高,设备的维修和更换频率明显降低,提高了设备的运行稳定性和使用寿命。

三甘醇天然气脱水装置技术改造可以有效地提高脱水效果和设备的运行稳定性,降低设备的故障率和维修频率,提高设备的运行效率和使用寿命。

这对于提高三甘醇天然气的质量和生产效率具有重要意义。

天然气三甘醇脱水一体化集成装置工艺运行参数优化前言三甘醇溶剂吸收法进行天然气脱水,是天然气工业中应用较为广泛的脱水方法。

通过对脱水工艺流程各参数优化,制定定量和变量进行分析、模拟,在满足外输天然气气质要求的前提下,优选出最佳运行参数,达到降本增效、绿色运行的目的。

1、三甘醇脱水系统工艺流程在天然气进入三甘醇脱水装置脱水前,游离水经前端分离器分离,基本完成分离,三甘醇脱水的主要目的是将天然气中的饱和水脱除,使得天然气达到外输水露点要求。

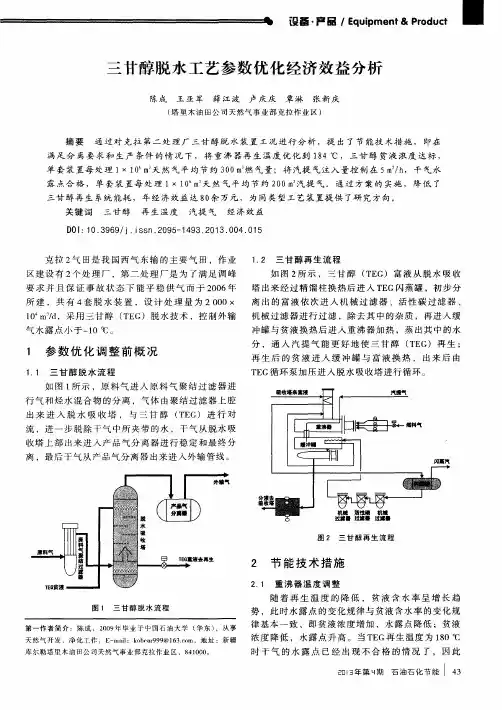

1.1三甘醇脱水流程含饱和水的湿天然气从三甘醇吸收塔下部进入,与从塔顶下来的三甘醇贫液逆流接触,以脱除天然气中的饱和水,脱水后的净化气经塔顶丝网除雾除去大于5μm的三甘醇液滴后由塔顶部出塔。

干天然气出塔后,经过套管式气液换热器与进塔前的热贫甘醇换热,降低贫三甘醇进塔温度。

1.2三甘醇再生部分贫三甘醇由塔上部进入吸收塔,由上而下与由下而上的湿天然气充分接触,吸收天然气饱和水,形成三甘醇富液。

三甘醇富液从吸收塔下部流出,经三甘醇循环泵进入精馏柱换热盘管,加热至35~60℃后进入闪蒸罐,闪蒸分离出溶解在富液中的烃气体。

三甘醇从闪蒸罐下部流出,依次进入滤布过滤器和活性炭过滤器。

通过滤布过滤器除去富甘醇中5μm以上的固体杂质;通过活性炭过滤器吸附掉富液中的部分重烃及三甘醇再生时的降解物质。

经过滤后的三甘醇富液进入贫富液换热器,与三甘醇贫液换热升温至130℃~160℃后进入精馏柱。

在精馏柱中,通过精馏段、塔顶回流及塔底重沸的综合作用,使三甘醇富液中的水份及很小部分烃类分离出塔。

塔底重沸温度为190℃~204℃,三甘醇重量百分比浓度可达98.5%~99.0%。

重沸器中的三甘醇贫液经贫液汽提柱,溢流至重沸器下部三甘醇缓冲罐,在贫液汽提柱中可由引入汽提柱下部的热干气对贫液进行汽提,经过汽提后的贫甘醇重量百分比浓度可达99.8%。

三甘醇贫液经过缓冲罐外壁的冷却,温度降至170℃左右出缓冲罐,进入贫富液换热器,与三甘醇富液换热,温度降至55~65℃左右进三甘醇循环泵,由三甘醇循环泵增压后进套管换热器与外输气换热至25~45℃进入吸收塔循环利用。

三甘醇天然气脱水装置技术改造及效果解析1. 引言1.1 三甘醇天然气脱水装置技术改造及效果解析在天然气生产过程中,脱水是一个非常重要的环节,而三甘醇天然气脱水装置是目前广泛使用的一种技术。

随着技术的不断进步和设备的老化,现有装置在运行过程中可能存在一些问题,导致效率不高或者能耗较大。

对三甘醇天然气脱水装置进行技术改造成为必不可少的一步。

本篇文章将对三甘醇天然气脱水装置技术改造及效果进行深入解析。

首先将对现有装置存在的问题进行分析,包括运行不稳定、设备老化等方面。

接着将介绍改造方案的设计与实施过程,包括选用新材料、优化设备结构等内容。

然后将评估改造后的效果,分析技术指标的提升情况以及节能减排效果。

最后将总结三甘醇天然气脱水装置技术改造的实际效果,并展望未来的发展趋势,为行业的进步提供参考。

2. 正文2.1 现有装置存在问题分析1. 能耗高:传统的三甘醇天然气脱水装置在运行过程中消耗大量的能源,尤其是热能和电能的使用量明显偏高,导致能源浪费严重。

2. 操作复杂:现有装置的操作流程繁琐,需要多个工序的紧密配合,操作人员需要具备较高的技术水平,操作难度较大。

3. 产品质量不稳定:现有装置在运行过程中存在产品质量波动较大的情况,造成产品出口质量不稳定,影响了企业的经济效益。

4. 耐久性差:现有装置存在部件损耗快、设备寿命短的问题,需要频繁更换维修,增加了企业的运营成本。

5. 环保要求不达标:传统的三甘醇天然气脱水装置对环境污染较严重,废气排放量较大,无法满足当今环保政策的要求。

2.2 改造方案设计与实施在进行三甘醇天然气脱水装置技术改造时,首先需要对现有装置存在的问题进行全面分析,以明确改造的目标和重点。

接下来,根据问题分析的结果,制定出合理的改造方案,并在实施过程中注意把控好实施的关键节点,确保改造效果能够达到预期的目标。

在改造方案设计阶段,需要首先确定改造的具体内容和范围,例如是否需要更换设备或优化工艺流程。

三甘醇天然气脱水装置技术改造及效果解析天然气脱水是将天然气中的水分含量降低到一定程度,以达到管道输送或加工利用的要求。

目前常见的天然气脱水技术有三甘醇脱水技术、物理吸附脱水技术和膜分离脱水技术等。

其中,三甘醇脱水技术应用广泛,被广泛应用于天然气的处理和输送领域。

三甘醇脱水技术以三甘醇为吸附剂,将天然气中的水分经由吸附、扩散和反应等过程脱除。

传统的三甘醇脱水装置由三个部分组成,分别是吸收器、脱吸收器和再生器,整个系统通过氮气、热水和汽提回收装置来完成吸附剂的再生。

但是,传统的三甘醇脱水装置具有能耗高、耗资多的特点,而且再生过程中排放的大量CO2、SO2等有害物质也对环境造成严重影响。

针对这些问题,经过技术改造的三甘醇天然气脱水装置推出,其主要特点是通过换热器和节能反应式再生装置来减少能耗、水分和三甘醇的损耗,并且可以将废气经过处理后有效减少污染物排放。

该装置的改造可以提高脱水效果和降低成本,具有重要的现实意义。

针对原BOF液槽天然气处理厂,该工厂的天然气脱水装置已经投入运行多年,随着天然气的使用量不断增加,该脱水装置的运行成本也逐渐增高。

在这种情况下,针对该装置进行改造就显得尤为重要。

通过对比改造前后的脱水效果,我们可以得出以下结论:1.改造后天然气的水分含量降低了,表明改造后的三甘醇脱水装置在去除水分方面具有更好的效果。

2.改造后的装置可以有效减少三甘醇的消耗量,使得三甘醇的使用效率得到了提高。

3.改造后能耗得到了有效控制,整个系统的能耗比原来下降了很多,这个改造能够带来显著的节能效果。

4.改造后的装置还有一个突出的特点就是其废气处理能力得到了提高,其污染物排放量明显降低。

需要注意的是,实际操作中要注意选用合适的反应式再生装置的反应温度和通气量,必须保证装置的良好运行。

此外,在操作时还需要注意缩短三甘醇的行程和增加再生氮气的通气速度,这样可以提高反应效率和设备的工艺经济性。

综上所述,我们可以得出结论:经过技术改造后的三甘醇天然气脱水装置不仅能够提高脱水效果和降低成本,且能够有效控制能耗和污染物排放,可以大幅度提高环保和设备的可持续发展性。

三甘醇天然气脱水装置技术改造及效果解析【摘要】摘要:本文针对三甘醇天然气脱水装置技术进行了改造和效果分析。

在概述了研究的背景和意义。

在详细分析了三甘醇天然气脱水装置技术,并提出了改造方案和实施步骤。

通过对改造效果进行评价和解析,得出了改造对天然气脱水装置性能的提升的结论。

在总结了技术改造的实际价值,并展望了未来的发展趋势。

本研究为提升三甘醇天然气脱水装置性能提供了重要的参考和指导,对相关行业具有一定的指导意义。

【关键词】三甘醇、天然气、脱水装置、技术改造、效果评价、实际价值、展望未来、总结、研究背景、研究意义、技术分析、改造方案、实施步骤、解析结果。

1. 引言1.1 概述三甘醇天然气脱水装置是一种常用的气体净化设备,广泛应用于天然气生产、储运等领域。

本文旨在探讨对三甘醇天然气脱水装置进行技术改造的实施步骤和效果评价,以期达到提高设备效率、降低能耗、延长设备使用寿命等目的。

对三甘醇脱水技术进行分析,了解其原理和应用范围。

研究不同的技术改造方案,探讨其优缺点及适用场景。

然后,根据具体实施情况制定改造实施步骤,以确保改造工作顺利进行。

之后,对改造后的装置效果进行评价,包括处理效率、节能效果、设备稳定性等方面进行综合分析。

对效果进行解析并提出进一步改进的建议,以期为相关领域的技术改造提供参考和借鉴。

1.2 研究背景随着国家经济的快速发展和城市化进程的加速推进,天然气作为清洁能源的重要地位日益凸显。

在天然气生产与运输过程中,天然气中常含有水分,这些水分会影响天然气的品质和运输过程,甚至会对设备造成损坏。

天然气脱水技术成为了天然气工业中不可或缺的一个环节。

目前,三甘醇天然气脱水装置是一种常用的脱水技术,在天然气处理领域有着广泛的应用。

随着工业技术的不断发展和市场需求的不断变化,对三甘醇天然气脱水装置的技术进行改造和优化已成为当前研究的热点之一。

通过技术改造,可以提高装置的脱水效率、减少能耗和化学品消耗,提高设备的稳定性和安全性,从而降低生产成本,提高经济效益。

三甘醇脱水装置参数优化研究首先,温度是影响三甘醇脱水效果的重要参数。

通过研究不同温度下的三甘醇脱水效果,可以确定最佳的脱水温度。

在实际操作中,温度过高会破坏三甘醇的结构,导致产品品质下降,而温度过低则会降低脱水效果。

因此,应该通过实验确定最佳脱水温度,以达到最佳效果。

其次,压力是影响三甘醇脱水效果的另一个重要参数。

通过调整脱水设备的压力,可以改变三甘醇的相变特性,提高脱水效果。

一般来说,较高的压力会促使三甘醇从固态转变为液态,从而提高脱水速度。

但是,过高的压力可能会使得脱水设备的运行成本增加,应该在经济效益和脱水效果之间进行权衡。

第三,速度是影响三甘醇脱水过程的关键参数。

通过调整脱水装置的速度,可以有效地控制脱水效果。

较高的速度会促使三甘醇分子之间的相对运动增加,从而提高脱水速度。

但是,过高的速度可能会导致设备故障和能耗增加,应在安全和经济的范围内选择最佳速度。

最后,设备尺寸也是影响三甘醇脱水效果的重要参数。

适当调整设备尺寸可以提高脱水效率和运行稳定性。

较大的设备尺寸可以增加处理量,提高生产效率。

但是,尺寸过大可能会增加设备的安装和维护成本。

因此,应根据实际生产需求和经济要求确定最佳的设备尺寸。

综上所述,三甘醇脱水装置参数优化研究涉及温度、压力、速度和设备尺寸四个方面。

通过对这些参数的优化研究,可以提高脱水效果和操作性能,进而提高产品的质量和生产效率。

但在实际操作中,还需要根据具体情况综合考虑经济效益和技术可行性,以确定最佳的参数设置。

南山终端三甘醇脱水系统参数优化分析王行【摘要】崖城天然气田开发进入后期阶段,输送到南山终端的天然气量急剧降低,由40 MMscf/d降低到5~20 MMscf/d.随着产能的变化,三甘醇脱水系统的工艺参数需要进行优化.以理论计算的方式分析了在目前生产状况下,生产合格天然气所需要的贫三甘醇纯度、三甘醇最低循环量、三甘醇重沸器的温度以及汽提气的用量,为低流量工况下三甘醇系统参数的优化工作提供详细、准确的数据参考,也可为其他三甘醇脱水装置的参数优化提供借鉴.经过理论计算及结合现场实践,最终使得贫三甘醇最低循环速率下降为之前的五分之一,重沸器工作温度可降低到25℉,汽提气的流率仅为之前的2%,每年可以节约汽提气10.3 MMscf.%The development of Yacheng Natural Gas Field has stepped into the later phase, and the amount of natural gas delivered to Nanshan terminal decreases rapidly from 40 MMscf/d to 5~20 MMscf/d.With the change of the production capacity,process parameters of triethylene glycol dehy-dration system need to be optimized. Using the theoretical arithmetic method, the purity of poor tri-ethylene glycol, the minimum circulation volume of triethylene glycol, the temperature of the trieth-ylene glycol reboiler and the volume of stripping gas needed for producing qualified natural gas in cur-rent production situation are analyzed. They can provide detailed and accurate data for system parame-ters of triethylene glycol under low-flow working condition and offer a reference for parameter optimi-zation of other glycol dehydration devices. Through theoretical calculation and field practice, finally the minimum circulation rate of triethylene glycol can be reduced to20% of original one, the working temperature of the reboiler can be reduced to 25 ℉, the flow rate of stripping gas can be reduced to 2% of the original rate,and stripping gas can be saved by 10.3 MMscf per year.【期刊名称】《油气田地面工程》【年(卷),期】2017(036)012【总页数】4页(P46-49)【关键词】天然气;三甘醇;脱水;再生系统;参数;优化【作者】王行【作者单位】中海石油(中国)有限公司湛江分公司【正文语种】中文南山终端三甘醇脱水系统负责接收处理崖城天然气田输送来的天然气,处理合格后输送到下游用户。

三甘醇系统运行若干问题的解决办法摘要:先导试验站三甘醇脱水系统运行的好坏直接关系到下游黑沿子加气站、开平等下游管道、天然气加工设备的正常运转。

本文根据生产实际总结出了三甘醇系统运行中三个易出现的问题,并针对这三个问题进行了原因分析,通过进一步摸索制定出可行的解决方法。

关键词:试验站三甘醇天然气1、三甘醇脱水系统介绍先导试验站使用的三甘醇脱水系统由四川化工设计院设计,四川天府容器制造有限公司承造,日天然气处理能力40万方。

甘醇脱水工艺主要由甘醇高压吸收和常压再生两部分组成,吸收部分降低气体内的水含量和露点,再生部分释放甘醇吸收的水分,提浓甘醇溶液、使甘醇循环使用.含水天然气(湿气)先进入吸收塔,从下而上经过填料层于自上而下的再生后含水很少的三甘醇逆流接触。

气体脱水后从吸收塔上部流出外输,吸水后的三甘醇由塔底流出,经过甘醇循环泵增压后流经精馏柱顶部的换热盘管提问5-20℃后进入活性碳、机械过滤器过滤掉机械杂质,经过富液/贫液换热器进入重沸器,200℃加热脱水再生成贫液。

贫液经缓冲罐、富液/贫液换热器降温,并经泵增压后返回吸收塔循环使用。

水蒸气、少量天然气和甘醇蒸汽从精馏柱顶部排入焚烧炉焚烧。

2、现状调查由于设备原因,自三甘醇系统投产以来,出现过许多问题,包括:(1)三甘醇从重沸器顶部冒出进入焚烧炉;(2)闪蒸罐分出的甘醇富液内的烃类蒸汽携带甘醇蒸汽进入燃气管线,造成重沸器停炉(3)重沸器温度持续上升,超过再生允许温度3、目标确定实现三甘醇脱水系统安全平稳运行,保证外输气露点低于年最低气温-12℃约5℃,即-17℃以下。

4、原因分析、制定实施措施以及效果分析4.1 三甘醇从重沸器顶部冒出进入焚烧炉(1)原因分析:1)系统内三甘醇体积多,三甘醇有加热体积大量膨胀的特性。

当系统内运行一段时间后,补充三甘醇过量,导致重沸器温度被加热到200℃正常运行温度时,三甘醇膨胀进入焚烧炉。

2)重沸器温度过高,富液三甘醇内含有的轻烃、水分沸腾,携带三甘醇冒出。

影响三甘醇脱水撬脱水效果的因素及优化三甘醇脱水撬是常用的天然气脱水设备,但在实际运行过程中由于各种因素的影响,常会出现天然气水露点不合格的情况,本文重点从天然气进吸收塔的压力、温度、重沸器的温度、泵的循环量、三甘醇性质这些方面对天然气脱水效果进行分析,并提出相应的优化建议。

标签:天然气脱水;三甘醇;脱水撬;水露点;重沸器1 概述由于采出天然气中含有饱和水汽,在管输过程中会造成管道积液,降低输送能力及热值,加速天然气中的硫化氢和二氧化碳对钢材的腐蚀,并且有可能会形成水合物冻堵,引起管道、阀门冻堵,影响平稳供气。

为此,必须在天然气外输前脱除其中的水分,目前三甘醇溶剂吸收法是气田集输与净化厂主要使用的天然气脱水方法。

三甘醇脱水是一个物理过程,利用三甘醇的亲水性,在吸收塔内天然气中的水份被三甘醇吸收,降低了天然气中含水量。

吸收了水份的三甘醇进入再生系統加热,除去吸收的水份成为贫三甘醇而得到循环利用。

2 影响天然气脱水效果的因素及优化2.1天然气进吸收塔温度在压力一定的情况下,随着天然气进入吸收塔温度的升高,天然气的含水量在增加,进而增大了脱水撬的运行负荷,甚至造成脱水撬脱水效果不达标。

另一方面,天然气进塔温度也并非越低越好,过低的温度有可能会导致设备管线内形成水合物,所以天然气进塔温度要高于水合物的形成温度,此外,低温会导致甘醇变稠,溶液起泡增多,致使吸收塔塔板效率降低,温度低于20℃时,甘醇溶液会和天然气中的液态烃形成乳化液。

2.2天然气进塔压力从压力对水露点的影响中可看出(表2-1),天然气压力增大时其含水量下降,反之压力越低,吸收塔要脱除的天然气水含量就越大,吸收塔负荷也会增大,因此,要选择合适的天然气进塔压力,既保证脱水后能满足产品气的水露点要求,又要不对设备造成损害。

但在实际运行中天然气压力与集气站系统压力一致,调节空间非常有限。

2.2重沸器温度三甘醇重沸器采用常压火管加热再生工艺,通过火管加热三甘醇富液至200℃左右来蒸发掉其中的水分,达到再生目的。

三甘醇脱水工艺参数优化经济效益分析引言:三甘醇是一种重要的化工原料,广泛应用于塑料、合成纤维、涂料、建筑及其他行业。

在三甘醇的生产过程中,脱水工艺是一个关键的环节,参数的优化对产品质量和生产效益有着重要的影响。

本文将对三甘醇脱水工艺参数优化的经济效益进行分析,以提供参考和指导。

一、脱水工艺参数的优化脱水工艺参数的优化对生产的经济效益有着重要的影响。

在三甘醇脱水工艺中,常见的优化参数包括温度、压力和反应时间等。

合理的参数选择可以提高产品的纯度和收率,降低能耗和原料损耗,从而提高产品的经济效益。

1.温度优化:温度是影响三甘醇脱水反应速率和产品质量的重要因素。

一般来说,较高的反应温度可以提高反应速率,但同时也会增加副反应的发生和产物的降解。

因此,在温度优化时需要权衡反应速率和产物质量之间的平衡点。

2.压力优化:压力是影响三甘醇脱水反应平衡的因素之一、在适宜的压力下,反应平衡向产物方向倾斜,可以提高产物的收率和纯度。

然而,过高的压力会增加设备成本和能耗,因此需要考虑经济性和可行性。

3.反应时间优化:反应时间是指反应物在反应器中停留的时间。

较长的反应时间有助于提高转化率和产物收率,但也会增加设备的停留时间和能耗。

因此,在反应时间的选择时需要综合考虑生产需求和设备效率。

1.提高产品质量:通过优化脱水工艺参数,可以提高产物的纯度和收率,降低不纯物质的含量。

高纯度的产品可以提高产品的附加值,提高市场竞争力,从而增加销售收入。

2.降低原料损耗:合理的脱水工艺参数可以减少反应物的消耗。

通过提高反应物转化率和产物收率,可以降低原料的浪费和成本,提高经济效益。

3.减少能耗:优化脱水工艺参数可以减少工艺过程中的能耗。

通过降低反应温度、压力和反应时间等参数,可以减少设备消耗的能量,降低生产成本。

4.提高生产能力:通过优化脱水工艺参数,可以提高生产的效率和产能。

提高处理能力可以增加销售收入,降低单位产品的生产成本,提高经济效益。

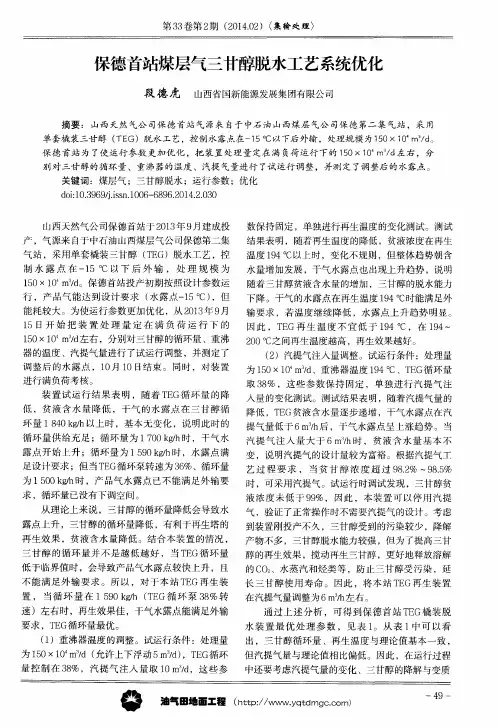

第27卷第8期 油 气 储 运克拉2气田处理厂三甘醇系统优化运行分析梁 平3(中国人民解放军后勤工程学院) 单 华(塔里木油田天然气事业部) 雷 政(塔里木二勘天然气分公司)黄 锟 唐红军(塔里木油田天然气事业部) 唐 柯(中航油重庆分公司)梁 平 单 华等:克拉2气田处理厂三甘醇系统优化运行分析,油气储运,2008,27(8)57~60。

摘 要 介绍了克拉2气田第二处理厂的处理工艺流程及操作参数。

针对其工艺流程中的三甘醇循环量、重沸器温度、汽提气量及贫液进塔温度等参数的确定进行了试验和分析,得到了最佳运行参数,达到了该厂外输天然气的气质要求,可以为装置的安全平稳运行提供保障。

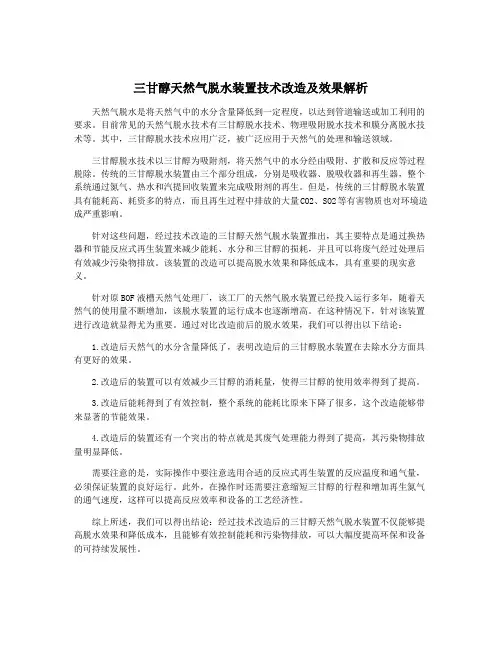

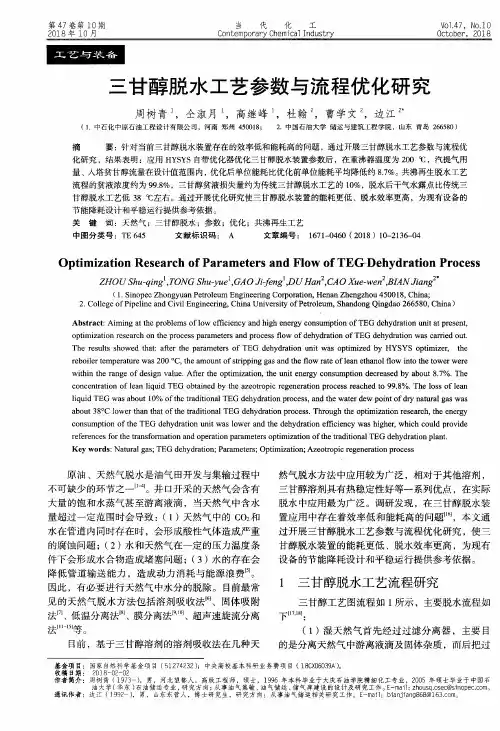

主题词 天然气 三甘醇脱水系统 工艺流程 运行参数 优化一、前 言 克拉2气田为西气东输的主力气田,为了使该气田有一定的调峰能力并在事故状态下具备一定的处理能力,在建设中央处理厂的基础上建设了克拉2第二处理厂,于2006年建成投产。

该处理厂采用三甘醇(TEG )对原料气进行脱水处理,控制水露点在-10℃以下后外输,处理规模为2000×104m 3/d ,共设4套TEG 脱水装置,正常运行时单套装置天然气处理量为500×104m 3/d 。

二、三甘醇脱水工艺流程 克拉2第二处理厂来气情况见表1。

由于来气中甲烷含量高达98%,因此该厂的天然气仅需脱水处理就可保证外输质量,即选用三甘醇吸收法脱水作为其主要工艺流程,原理流程图见图1。

表1 天然气进入TEG 脱水装置的参数湿气入塔温度(℃)湿气入塔压力(MPa )天然气处理量(104m 3/d )CH 4含量 %409.450098图1 克拉2气田处理二厂三甘醇(TEG )脱水工艺流程图 3400042,重庆市渝中区大坪石油路1号;电话:(023)65022297。

・75・ 三甘醇脱水工艺流程为,湿天然气先经原料气过滤器分离出游离水和凝液后,自吸收塔下部进入吸收塔,与塔上部进入的TEG贫液在塔内逆流接触,天然气中的饱和水被TEG吸收后再外输。