天铁2号高炉强化冶炼实践

- 格式:pdf

- 大小:223.56 KB

- 文档页数:3

新钢2号高炉提高煤比生产实践常永保高波新余钢铁有限责任公司新钢2号高炉提高煤比生产实践常永保高波(新余钢铁有限责任公司)摘要对新钢2号高炉提高煤比的措施进行了总结分析。

通过采取精料、优化高炉操作、提高风温、富氧、改进喷吹工艺等措施,高炉煤比提高到135kg/t,焦比大幅下降,产量增加和其它经济指标的全面改善。

关键词高炉煤比精料富氧1概况新钢2号高炉于2004年4月10日大修投产,有效容积359m3。

新高炉采用了串罐式无料钟炉顶,煤气干法布袋除尘,球式热风炉以及喷吹系统的改造。

近年来,由于原燃料价格的不断上涨,节焦降耗成为炼铁工作的重要任务,以价格低廉的煤粉代替部分价格昂贵的冶金焦是降低焦比和炼铁成本的有效途径。

为此,铁厂通过实施喷煤改造、增设富氧工艺、提高精料水平,高炉自身采取优化高炉操作、提高风温水平等措施,实现了喷煤比大幅提升,最高达142kg/t。

高煤比促进了高炉强化冶炼,改善了高炉技术经济指标,见表1。

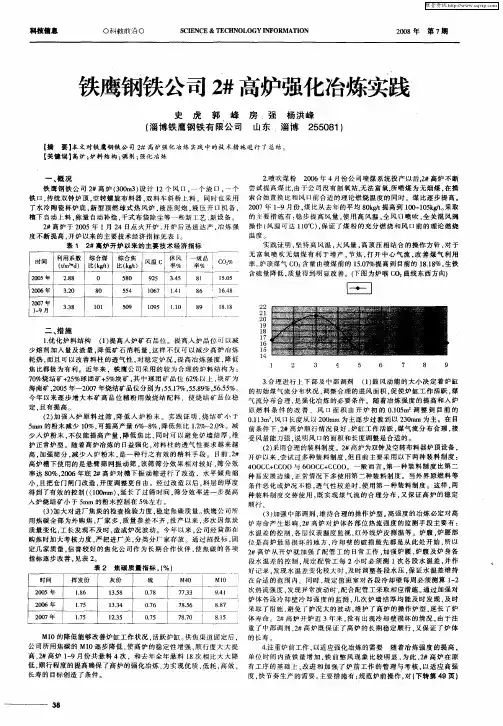

表1 新钢2号高炉主要技术经济指标时间利用系数t/(m3·d)煤比kg/t焦比kg/t风温℃综合焦比kg/t一级品率%2005年 3.137 102 467 1022 549 41.63 2006年 3.318 91 457 1060 530 85.00 2007年1月 3.376 95 442 1081 518 85.96 2007年2月 3.370 106 438 1087 523 88.80 2007年3月 3.402 96 449 1092 526 89.14 2007年4月 3.423 131 415 1095 521 91.05 2007年5月 3.597 127 406 1093 508 85.04 2007年6月 3.384 133 403 1106 510 89.06 2007年7月 3.445 141 410 1101 522 85.13 2007年8月 3.476 142 401 1108 515 91.09 2007年9月 3.660 137 397 1105 507 92.542 提高煤比的措施2.1精料(1)提高矿石入炉品位。

天铁2 800 m3高炉开炉实践

刘俊强

【期刊名称】《天津冶金》

【年(卷),期】2009(000)006

【摘要】详细地介绍了天铁2 800 m3高炉的结构及开炉至达产的生产过程.总结了高炉生产中的经验及应注意的问题.通过采取狠抓管理,稳定原燃料,减少设备故障率,精心调剂炉况等措施,开炉一个月后顺利达产.

【总页数】3页(P6-8)

【作者】刘俊强

【作者单位】天津天铁冶金集团有限公司炼铁厂,河北省涉县056404

【正文语种】中文

【相关文献】

1.鞍钢2580 m3高炉冬季降料线未出残铁停开炉实践 [J], 姜庆喜;张洪宇;谢明辉;孟凡双;范振夫

2.天铁2800 m3高炉长期稳定生产实践 [J], 胡井阳

3.天铁6#高炉开炉实践 [J], 凌忠敏

4.天铁4号高炉中修开炉实践 [J], 申伟光;刘俊强

5.天铁2800m3高炉炉缸大凉处理实践 [J], 许世波

因版权原因,仅展示原文概要,查看原文内容请购买。

2高炉多措并举保高炉长周期稳定顺行2005年以来,2高炉生产保持了长周期稳定顺行的炉况并且各项经济技术指标均取得了良好成绩。

其中1~8月份共产铁260233 吨,高炉利用系数达到3.644t/m3.d,平均煤比达到150kg/t以上,焦比平均为349.3kg/t,一级品率为91.44%,生铁合格率100%,澳矿配比达到8% 。

该车间针对2#高炉已经进入炉役后期,炉型偏大,边缘气流自动发展的现状,一直在努力寻求适合本高炉特性的操作制度及合理的上下部调剂。

经过几次调整,他们最终拟定了上部以适当抑制边沿气流为原则,保持合理的煤气流分布,下部则通过增加鼓风动能来活跃炉缸的操作方针。

因此,该高炉上部采用大矿批、正分装的装料制度,下部使用斜风口,从而打透中心、活跃炉缸,使初始煤气流分布趋于合理,煤气利用得到改善,为炉况的稳定顺行提供了有力保障。

同时,该车间制定了适合于本高炉长期稳定顺行的高炉工长岗位操作标准,要求工长在操作时把握全局,考虑到高炉内外方方面面的变化。

要求工长每小时必须看一次风口,并认真记录,掌握炉温趋势,同时每小时看一次原料情况,每2小时检查询问筛分情况,要求入炉含粉率≯1.8%,<10mm的入炉料≯39%;不同情况要有不同的操作技巧:在无氧情况下的操作方针为:[Si] 0.50~0.70% ,铁水温度:1460-1490℃、R:1.02-1.08;有氧情况下:[Si] 0.45-0.65% ,煤比:155kg/t,铁水温度:1450-1480℃、R:1.02-1.08;根据自产焦、外购焦的变化及时调整焦比,自产焦与外购焦焦比按20—30kg调整;同时要求风温不得低于1050℃,风温波动不大于50℃;严禁长期低料线操作,料线2.5m,半小时必须减风,酌情加焦炭;严格按定量调剂和过量调剂标准调整[Si]和R2 ;炉内外工长必须及时沟通炉内外情况,共同制订处理各种影响生产问题的办法,炉况发生异常应及时、尽早采取措施,力求早动、少动。

高炉炉役后期护炉及强化冶炼实践刘铁龙,刘欣,刘崇亭,王全贵,姜良玉(济南钢铁集团总公司第二炼铁厂,山东济南250100 )摘要:济钢在120m3高炉炉役后期采取增设炉底冷却水管及钒钛矿护炉的措施,解决了护炉和强化冶炼的矛盾,在确保安全生产的基础上,通过采取优化炉料结构、推行大料批技术等强化冶炼措施,高炉炉役后期取得了较好的技术经济指标,利用系数达到了3.257t/(m3.d)。

关键词:炉役后期;炉基温度;护炉;钒钛矿;强化冶炼中图分类号:TF538 文献标识码:B 文章编号:1004-4620(2004)-05-0010-02Furnace Maintenance and Strengthening Smelting Practice of BF in theLater Stage of CampaignLIU Tie-Long, LIU Xin, LIU Chong-ting, WANG Quan-gui, JIANG Liang-yu(No.2 Ironmaking Plant of Jinan Iron and Steel Group Corporation, Jinan 250100, China)Abstract:Measures such as setting up hearth bottom water cooling pipe and adding schreyerite for furnace maintenance are used by Jigang to solve the conflict of furnace maintenance and strengthening smelting in the later stage of campaign. Based on safe production, the better technical and economy indexes are acquired by adopting strengthening smelting measures as optimizing the burden design and utilizing large material charge. The utilization coefficient of BF is up to 3.257 t/(m3.d). Keywords:later stage of campaign; furnace foundation temperature; furnace maintenance; schreyerite; strengthening smelting济南钢铁集团总公司第二炼铁厂(简称济钢第二炼铁厂)1#高炉第七代炉龄于1995年6月开炉,至1999年2月19日炉基温度达890℃,且有继续上升趋势,影响到高炉的安全生产。

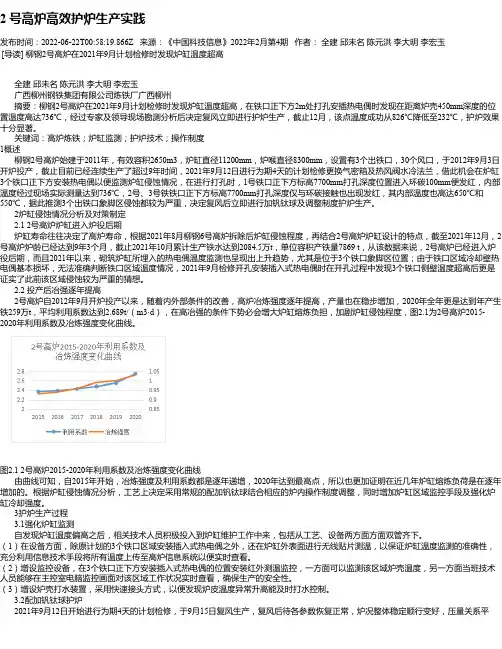

2 号高炉高效护炉生产实践发布时间:2022-06-22T00:58:19.866Z 来源:《中国科技信息》2022年2月第4期作者:全建邱未名陈元洪李大明李宏玉[导读] 柳钢2号高炉在2021年9月计划检修时发现炉缸温度超高全建邱未名陈元洪李大明李宏玉广西柳州钢铁集团有限公司炼铁厂广西柳州摘要:柳钢2号高炉在2021年9月计划检修时发现炉缸温度超高,在铁口正下方2m处打孔安插热电偶时发现在距离炉壳450mm深度的位置温度高达736℃,经过专家及领导现场勘测分析后决定复风立即进行护炉生产,截止12月,该点温度成功从826℃降低至232℃,护炉效果十分显著。

关键词:高炉炼铁;炉缸监测;护炉技术;操作制度1概述柳钢2号高炉始建于2011年,有效容积2650m3,炉缸直径11200mm,炉喉直径8300mm,设置有3个出铁口,30个风口,于2012年9月3日开炉投产,截止目前已经连续生产了超过9年时间,2021年9月12日进行为期4天的计划检修更换气密箱及热风阀水冷法兰,借此机会在炉缸3个铁口正下方安装热电偶以便监测炉缸侵蚀情况,在进行打孔时,1号铁口正下方标高7700mm打孔深度位置进入环碳100mm便发红,内部温度经过现场实际测量达到736℃,2号、3号铁铁口正下方标高7700mm打孔深度仅与环碳接触也出现发红,其内部温度也高达650℃和550℃,据此推测3个出铁口象脚区侵蚀都较为严重,决定复风后立即进行加钒钛球及调整制度护炉生产。

2炉缸侵蚀情况分析及对策制定2.1 2号高炉炉缸进入炉役后期炉缸寿命往往决定了高炉寿命,根据2021年8月柳钢6号高炉拆除后炉缸侵蚀程度,再结合2号高炉炉缸设计的特点,截至2021年12月,2号高炉炉龄已经达到9年3个月,截止2021年10月累计生产铁水达到2084.5万t,单位容积产铁量7869 t,从该数据来说,2号高炉已经进入炉役后期,而且2021年以来,砌筑炉缸所埋入的热电偶温度监测也呈现出上升趋势,尤其是位于3个铁口象脚区位置;由于铁口区域冷却壁热电偶基本损坏,无法准确判断铁口区域温度情况,2021年9月检修开孔安装插入式热电偶时在开孔过程中发现3个铁口侧壁温度超高后更是证实了此前该区域侵蚀较为严重的猜想。

天铁炼钢厂2#转炉大修工程中吊装新工艺的实践付志敏(天津天铁冶金集团机械装修部,河北涉县056404)[摘要] 叙述了天铁炼钢2#转炉大修工程中新吊装工艺的实施方案。

通过对转炉烟道、炉壳重量、尺寸和现场具体环境进行分析,提出利用转炉现场天车、平台大梁设置卷扬机和滑轮组进行吊装作业的新工艺方案。

该方案巧妙地实施各段烟道及炉壳的拆装工程,缩短了工程时间,节省了工程费用支出,取得了良好的施工效果。

[关键词] 转炉吊装烟道天车工艺1 引言天铁炼钢2#转炉大修工程中需要更换转炉炉壳和烟道,这是大修工程的难点。

以往烟道及炉壳的更换费时费力,施工时对吊装工艺进行了改进创新。

通过对转炉烟道、炉壳重量及尺寸和现场具体环境的分析研究后,提出利用转炉现场天车、平台大梁设置卷扬机和滑轮组进行吊装作业的新工艺方案。

巧妙地实施各段烟道及炉壳的拆装工程,缩短了工程时间,节省了工程费用支出,取得了良好的施工效果。

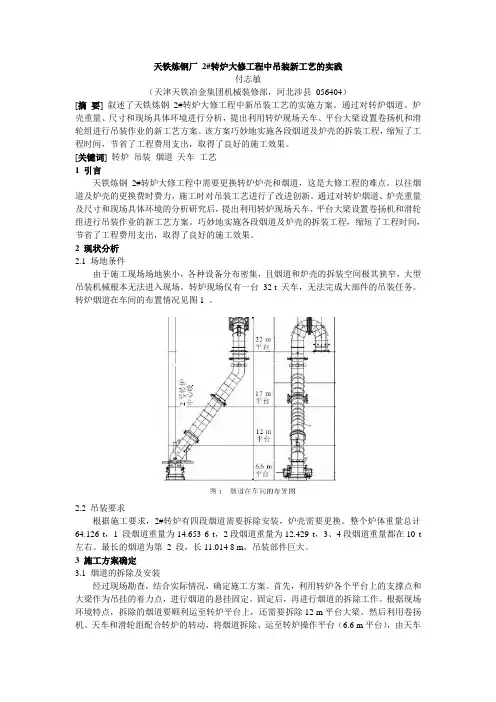

2 现状分析2.1 场地条件由于施工现场场地狭小,各种设备分布密集,且烟道和炉壳的拆装空间极其狭窄,大型吊装机械根本无法进入现场。

转炉现场仅有一台32 t 天车,无法完成大部件的吊装任务。

转炉烟道在车间的布置情况见图1 。

2.2 吊装要求根据施工要求,2#转炉有四段烟道需要拆除安装,炉壳需要更换。

整个炉体重量总计64.126 t,1 段烟道重量为14.653 6 t,2段烟道重量为12.429 t,3、4段烟道重量都在10 t 左右。

最长的烟道为第 2 段,长11.014 8 m,吊装部件巨大。

3 施工方案确定3.1 烟道的拆除及安装经过现场勘查,结合实际情况,确定施工方案。

首先,利用转炉各个平台上的支撑点和大梁作为吊挂的着力点,进行烟道的悬挂固定。

固定后,再进行烟道的拆除工作。

根据现场环境特点,拆除的烟道要顺利运至转炉平台上,还需要拆除12 m平台大梁。

然后利用卷扬机、天车和滑轮组配合转炉的转动,将烟道拆除、运至转炉操作平台(6.6 m平台),由天车吊出施工区域。

实习报告实习时间:2023年2月24日实习地点:XX钢铁厂高炉炼铁车间实习内容:参观高炉炼铁过程一、实习背景及目的作为一名冶金工程专业的学生,我深知理论知识的重要性,同时也明白实践经验的重要性。

为了更好地将所学知识应用到实际工作中,提高自己的综合素质,我参加了学院组织的高炉炼铁实习活动。

此次实习的主要目的是了解高炉炼铁的基本工艺流程,观察高炉操作过程,增进对炼铁工艺的认识,培养实际操作能力。

二、实习过程在实习过程中,我们参观了高炉炼铁车间的各个环节,包括原料准备、高炉操作、炉前处理、铁水处理等。

通过实地观察和听取现场工作人员的讲解,我对高炉炼铁过程有了更深入的了解。

首先,我们参观了原料准备区。

原料准备区主要包括烧结机、球团炉等设备,用于将铁矿石、焦炭、石灰石等原料进行预处理。

通过烧结和球团工艺,将原料转化为适合高炉冶炼的形状和大小。

现场工作人员详细介绍了原料准备过程中的各种技术参数和操作要求,使我们了解到原料质量对高炉炼铁的重要性。

接下来,我们来到了高炉操作区。

高炉操作区是炼铁过程的核心区域,主要包括高炉本体和炉前设备。

在高炉本体,我们观察到了高炉的构造,了解了高炉内各种炉衬的材料和作用。

在高炉操作过程中,工作人员严格控制炉温、炉压、风速等参数,确保高炉稳定运行。

我们还参观了炉前处理设备,如渣铁分离器、铁水泵等,了解了炉前处理过程中的关键环节。

然后,我们参观了铁水处理区。

铁水处理区主要包括铁水冷却、铸铁机、铁水运输等设备。

在这里,我们了解到铁水经过冷却后,需要进行铸铁和扒渣等处理,以保证铁水质量。

同时,我们还了解到铁水运输过程中的安全注意事项,如防止铁水溅伤、烫伤等。

三、实习感悟通过参观高炉炼铁过程,我对炼铁工艺有了更深刻的认识。

在高炉炼铁过程中,各种原料的配比、炉温控制、炉压调节等因素都对炼铁效果产生重要影响。

同时,现场工作人员的严谨态度和熟练操作也让我感受到了实际工作中的严谨与细致。

此次实习使我认识到,理论知识与实践经验相辅相成。

新钢公司高炉炼铁实习报告一、实习背景及目的随着我国经济的快速发展,钢铁行业作为国民经济的重要支柱产业,其发展前景十分广阔。

为了更好地了解高炉炼铁工艺流程,提高我们对炼铁过程的认识,加强实践操作能力,我们在老师的带领下,于XX年XX月赴新钢公司高炉炼铁厂进行了为期两周的实习。

实习的目的在于让我们通过实地参观和操作,深入了解高炉炼铁的生产工艺、设备运行原理以及安全操作规程,培养我们理论联系实际的能力,提高我们的专业素养。

二、实习内容与过程实习期间,我们参观了新钢公司高炉炼铁厂的生产现场,了解了高炉炼铁的生产工艺流程,包括原料准备、配料、混合、造球、热风炉加热、高炉本体结构、炉料装填、炉内反应、铁水出炉等过程。

在参观过程中,我们还学习了高炉炼铁的主要设备及其运行原理,了解了高炉操作的安全规程。

在实习过程中,我们还参观了高炉炼铁厂的控制室,了解了高炉生产过程的自动化控制系统,学习了如何通过电脑监控系统实时观察高炉的生产状况,以及如何根据生产数据进行调整,保证高炉生产的稳定。

此外,我们还参观了高炉炼铁厂的实验室,了解了高炉生产过程中各种检测指标的测定方法,如原料成分分析、炉内温度测量、铁水成分分析等。

通过参观实验室,我们深入了解了高炉炼铁过程中的质量控制措施,知道了如何保证高炉生产的质量。

三、实习收获与体会通过实习,我们对高炉炼铁工艺流程有了更加清晰的认识,了解了高炉炼铁生产的各个环节,加深了对高炉炼铁理论知识的掌握。

同时,实习过程中,我们学会了如何将理论知识与实际操作相结合,提高了我们的实践操作能力。

此外,实习使我们认识到高炉炼铁生产的安全重要性。

在实际操作过程中,我们严格遵守安全规程,学会了如何正确佩戴劳动防护用品,掌握了紧急事故应急预案,确保了实习期间的人身安全。

通过实习,我们感受到了新钢公司高炉炼铁厂员工的辛勤劳动和敬业精神,他们的严谨态度和高效工作给我们留下了深刻的印象。

同时,我们也认识到我国钢铁产业的转型升级,需要我们这一代青年学子不断努力,为我国钢铁事业的发展贡献自己的力量。

高炉炼铁实习报告篇一:炼铁厂高炉车间实习报告目录炼铁厂概况 ................................................ ................................................... . (2)2#高炉炉内工艺与操作 ................................................ .. (3)2#高炉装料制度 ................................................ ................................................... .. (3)2#高炉上料工艺及设备 ................................................ ................................................... . (3)2#高炉布料工艺及设备 ................................................ ................................................... . (4)2#炉顶其他设备及其作用 ................................................ ................................................... (5)2#高炉装料操作 ................................................ ................................................... .. (6)料线的意义 ................................................ ................................................... (6)装料的操作 ................................................ ................................................... (7)2#高炉送风和热制度 ................................................ ................................................... (8)2#高炉送风及冷却系统 ................................................................................................... . (9)2#高炉喷煤系统 ................................................ ................................................... .. (10)2#高炉送风操作及热平衡的调剂 ................................................ ................................................... .. (11)各项参数对炉内的影响 ................................................ ................................................... .. (12)炉内下部操作与炉况的调节 ................................................ ................................................... (13)2#高炉造渣制度及渣处理工艺 ................................................ ................................................... (15)碱度调节 ................................................ ................................................... .. (15)2#炉INBA渣处理工艺 ................................................ ................................................... .. (16)2#高炉炉前工艺与操作 ................................................ (16)2#炉前系统设备 ................................................ ................................................... (16)2#炉炉前出铁操作 ................................................ ................................................... .. (17)开堵口喷口现象 ................................................ ................................................... (17)开口操作 ................................................ ................................................... .. (17)堵口操作 ................................................ ................................................... .. (17)铁口钻漏与闷炮 ................................................ ................................................... .. (18)铁口过浅 ................................................ ................................................... .. (18)渣沟过铁 ................................................ ................................................... .. (18)实习总结与建议 ................................................ ................................................... (19)炼铁厂高炉车间实习报告技术中心潘晶高炉炼铁是整个钢铁流程中至关重要的环节,与焦化,烧结,转炉炼钢有密切联系,存在着以高炉炼铁为中心的铁焦,铁烧,铁钢三大平衡关系。

炼铁高炉强化冶炼实践作者:任毅刚来源:《科学与财富》2019年第29期摘要:重钢股份根据钢材市场行情,决定对2座2500m3高炉,1座1750 m3高炉进行强化冶炼,提高产量,使高炉各项经济指标得到改善,高炉利用系数逐步提高。

关键词:高炉;强化冶炼;实践一、概况重钢股份1#高炉有效容积2500 m3,设有30个风口,无渣口,3个铁口,环形出铁场,3个铁口连续放铁方式,从投产以来2011—2015年期间因为原料紧张,钢材行情市场低迷,高炉压产,控制产量,冶炼强度偏低,消耗高。

2017年开始随着钢材市场行情好转,公司对生产的3座高炉逐步提产,强化高炉冶炼,各项经济技术指标大大改善。

下表是1#高炉2015年12月和1018年1月主要技术经济指标的比较詳表。

二、强化冶炼的措施1、实施精料方针,为高炉强化冶炼创造好条件1)改善烧结配比,优化烧结工艺,改善烧结矿质量,提高高炉入炉烧结矿的品位。

目前公司在制造部资源室专门有主管烧结矿配比的主管专家。

针对重钢烧结粉矿的品种多,来料复杂,成份波动大,冶金性能不稳定的特点,每天对成品烧结矿的强度,全铁,碱度进行实时跟踪,对影响烧结矿强度的因素及时作出调整,目前烧结矿的质量得到明显提高,为保证高炉长期稳定顺行提供保证。

烧结矿转鼓指数由75左右提升至目前77.5左右,烧结矿含铁品位由53.5%,提高到57.8%,1#高炉综合入炉矿品位从53.75%提高到57.9%。

2)加强高炉入炉原燃料的筛分工作为了减少粉矿入炉,因块矿粉末多,较湿,不容易筛透的特点,入炉块矿采取由物运部先期在料场第一次筛分,拉至高炉槽下进行第二次筛分,大大改善块矿的筛分效果。

3)提高焦炭质量,满足高炉强化冶炼的需要焦炭是高炉冶炼的重要燃料,随着高炉冶炼强度的不断提高,焦炭作为料柱骨架的作用越来越重要。

所以对焦炭的转鼓强度、热强度、反应性要求也越来越高。

公司专门成立配煤组,实时分析跟踪焦炭质量,采购优质洗煤,寻求最佳配煤比,加强焦化工序的工艺操作,焦炭质量明显改善。

摘要对天钢2000m3高炉冶炼工艺发展过程进行了分析总结。

天钢2000m3高炉经历了长达1年的慢风低强度冶炼过程,通过对生产制度的调整保证了炉况的稳定。

随着高炉外围条件的改善,通过对生产制度的调整,天钢2000 m3高炉冶炼全面得到强化。

关键词高炉低强度高强度l概况天津钢铁有限公司2000m3高炉于2004年2月29日投产,设有3个铁口,28个风口,采用新日铁外燃式热风炉,微孔炭砖一陶瓷杯综合炉底、炉缸结构,软水闭路循环,铜冷却壁与铸铁冷却壁结合冷却系统,PW串罐无料钟炉顶,旋风除尘器一环缝洗涤塔煤气处理系统等新技术、新设备。

2低强度冶炼的炉况调剂天钢2000 m3高炉开炉初期,一直处于低强度冶炼状态,慢风时间长达1年左右。

天钢炼铁厂工作者克服困难,保证了高炉的稳定顺行。

2.1送风制度的调整受外围生产条件影响,2000 m3高炉风量长时间保持在正常水平的2/3左右,风速和鼓风动能长期偏低,使煤气流的初始分布难以向中心发展,容易造成炉缸中心堆积,影响了炉缸内的环流,给炉前出铁工作带来困难,也使铁水成分和物理热的稳定难以保证。

为了使在较低的风量下维持正常的风速和鼓风动能,天钢2000 m3高炉采用了堵部分风口的方法。

风量和风速如图1所示。

长期堵风口容易造成煤气流分布不均,使炉缸内产生局部堆积。

煤气流在上升过程中,圆周方向上由于质量流速分布不均匀,使炉内的等温线、等压线分布混乱。

炉内等温线分布不均,容易造成偏行和炉墙粘结,等压线分布不均容易造成局部管道行程、崩塌料、悬料。

天钢2000m3高炉采用了定期调整风口布局的方法,最大限度使风口进风均匀,保证炉况稳定(悬料次数统计如图2所示)。

2.2热制度调整高炉是一个内部高温的反应容器,热量收支的平衡稳定是炉况顺行的保证。

天钢2000m3高炉开炉初期,面对风量低、高炉热量收入明显不足的状况,采取了保持高燃料比的方法,使铁水热量充足,保证了高炉的顺行(如图3所示)。