基于SIMULINK的主动悬架控制器建模与仿真 2014

- 格式:doc

- 大小:248.00 KB

- 文档页数:4

基于ADAMS和Simulink联合仿真的主动悬架控制陈黎卿;郑泉;陈无畏;王继先;夏萍【期刊名称】《农业机械学报》【年(卷),期】2007(38)4【摘要】为减少车辆控制系统开发周期和成本,以某皮卡车为研究对象,利用ADAMS/VIEW软件建立了车辆多体动力学模型;基于随机次优控制策略设计了主动悬架控制器,并通过Matlab/Simulink编写了控制算法对其进行联合仿真,通过不断修正控制参数直至得到满意的控制效果.将采用主动悬架系统得到的仿真结果与采用被动悬架系统得到的仿真结果进行了性能对比,结果表明主动悬架系统有效地改善了车辆的行驶性能.【总页数】4页(P12-15)【作者】陈黎卿;郑泉;陈无畏;王继先;夏萍【作者单位】安徽农业大学工学院,230061,合肥市;安徽农业大学工学院,230061,合肥市;合肥工业大学机械与汽车工程学院,230009,合肥市;安徽农业大学工学院,230061,合肥市;安徽农业大学工学院,230061,合肥市【正文语种】中文【中图分类】U463.33;TP391.9【相关文献】1.基于ADAMS与Simulink的平衡重式叉车侧倾分级控制联合仿真 [J], 黄帅;唐希雯;谢海;何龙;夏光2.基于ADAMS和MATLAB的主动悬架控制联合仿真研究 [J], 薛盛兴;张立军;张庆文3.基于Adams/Car和Matlab/Simulink的汽车半主动悬架模糊控制研究 [J], 徐志强;高瑞贞;张京军;韩卫沙4.利用ADAMS和Simulink联合仿真的主动悬架模糊控制研究 [J], 李振兴;张蕾;柴牧5.基于ADAMS/Car和Simulink的主动悬架遗传模糊控制 [J], 郑泉;陈黎卿;王继先;张小龙因版权原因,仅展示原文概要,查看原文内容请购买。

汽车主动悬架系统建模及动力特性仿真分析对于汽车主动悬架系统建模和动力特性仿真分析,可以分为两个方面,即建模和仿真。

首先是汽车主动悬架系统的建模。

建模的目的是通过数学方程和物理模型来描述悬挂系统的运动和特性。

建模可以从两个方面入手,一是车辆运动模型,二是悬挂系统模型。

车辆运动模型是描述车辆整体运动的数学模型,它包括车辆的质心、惯性力、加速度等参数,并考虑到车辆在不同路面条件下的受力情况。

一般可以采用多自由度的运动方程来描述车辆的运动。

悬挂系统模型是描述悬挂系统特性的数学模型,它包括弹簧、阻尼、悬挂支架等组成部分,并考虑到悬挂系统的动力学特性,如频率响应、刚度、阻尼等参数。

根据悬挂系统的工作原理和设计参数,可以建立悬挂系统的数学模型。

其次是动力特性的仿真分析。

仿真分析的目的是通过数值计算和仿真模拟来模拟和预测悬挂系统在不同工况下的动力特性。

可以通过将建立的悬挂系统模型和车辆运动模型导入仿真软件中进行仿真分析。

动力特性的仿真分析包括四个方面:路面输入、悬挂系统响应、车辆运动和动力性能评估。

路面输入是指对车辆行驶过程中的路面输入进行模拟和预测,可以通过信号生成器生成不同频率、振幅和相位的路面输入信号。

悬挂系统响应是指悬挂系统对路面输入做出的响应。

可以通过差动方程、拉普拉斯变换等方法来求解悬挂系统的动态响应,并得到悬挂系统的频率响应曲线、阻尼比、刚度等参数。

车辆运动是指车辆在不同路面输入下的运动情况,包括车辆的加速度、速度、位移等参数。

可以通过对车辆运动模型进行数值计算和仿真模拟来模拟和预测车辆的运动情况。

动力性能评估是指对悬挂系统的性能进行评估和比较,可以通过对悬挂系统的频率响应、稳定性、舒适性等指标进行计算和分析,来评估悬挂系统的动力性能。

总的来说,汽车主动悬架系统的建模和动力特性仿真分析是一项复杂而又重要的任务,通过对悬挂系统的建模和仿真,可以帮助设计和优化悬挂系统,提高车辆的悬挂效果和驾驶舒适性。

基于S im u link的车辆主动悬架LQG控制器的设计周凯,韩振南【摘要】摘要:建立了二自由度1/4车体的数学模型,并利用线性最优化控制理论进行了汽车主动悬架的LQG控制器设计,并在Matlab/S imulink环境下进行仿真,结果表明具有LQG控制器的主动悬架对车辆行驶平稳性和乘坐舒适性有了很大的改善。

【期刊名称】汽车科技【年(卷),期】2010(000)002【总页数】3【关键词】LQG控制;主动悬架;Matlab/Simulink;仿真传统的悬架系统,由于其刚度和阻尼是固定的,所以其性能是不变的,也是无法进行调节的。

而在主动悬架系统中,刚度和阻尼特性能根据汽车的行驶条件进行动态调节,使悬架系统始终处于最佳减振状态,所以主动悬架是悬架发展的必然方向。

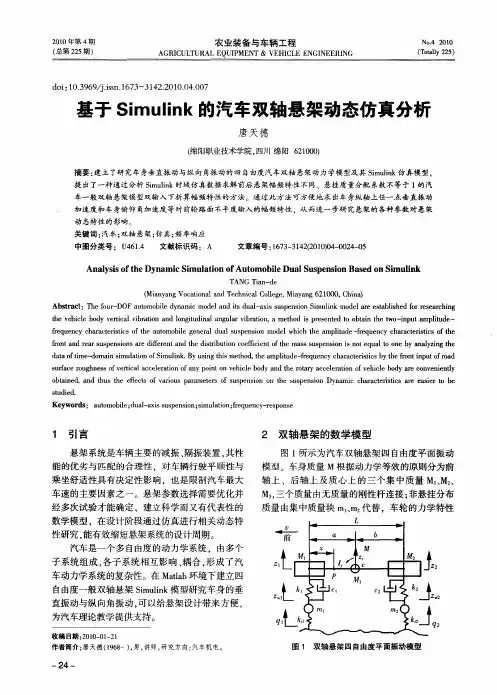

1 系统模型的建立1.1 车辆主动悬架动力学模型的建立为了便于研究,将汽车简化为二自由度1/4车体单轮模型,如图1所示。

根据牛顿第二定律,系统的运动方程如下:式中,m b为车体质量;m w为非簧载质量;x b为车体位移;x w为非簧载质量位移;x g为路面输入;K s为悬架刚度;K t为轮胎刚度;U a为控制力输入。

1.2 路面输入模型的建立在分析悬架系统动态性能时,路面输入模型的建立是一个非常重要的部分。

在本文中是利用白噪声经积分的方法产生路面输入模型。

当车速为定值时,速度时域功率谱即为白噪声信号,此时路面不平度位移可以写成时域表达的形式,即当路面为C级,即普通路面,路面不平度系数G0=256×10-6(m3/cycle),路面激励信号的方差n0=0.1,车速u=20 m/s时,利用Matlab/Simulink仿真构造出的随机路面轮廓如图2所示。

2 LQG控制器的设计在汽车悬架的设计中,主要的性能指标包括:代表乘坐舒适性的车身加速度;影响车身姿态且与结构设计和布置有关的悬架动行程;代表轮胎接地性的轮胎动载荷。

LQG控制设计中的目标性能指数J即为车身加速度、悬架动行程和轮胎动位移的加权平方和的积分值,表示如下:式中,q1、q2、q3分别为轮胎动位移、悬架动行程和车身垂向振动加速度的加权系数。

研究生课程论文答题本科目:汽车动力学授课教师:乔维高年级专业:学生姓名:学生学号:是否进修生?是□否■基于SIMULINK悬架系统动力学仿真分析(武汉理工大学汽车工程学院)摘要:汽车行驶平顺性的优劣直接影响到乘员的乘坐舒适性,并影响车辆动力性和经济性的发挥,是车辆在市场竞争中争夺优势的一项重要性能指标。

因而如何最大限度地降低汽车在行驶过程中所产生的振动,成为汽车行业的研究重点。

本文以某轿车为例,对其进行力学分析,建立四自由度半振动微分方程,以不同等级路面和不同车速下的随机路面激励谱作为输入,利用Matlab/Simulink 仿真软件建立了动态模型,进行计算机仿真,并分析了动力学参数的改变对汽车行驶平顺性影响。

关键词:悬架系统;平顺性;仿真Suspension System dynamic simulation analysis Based on SIMULINKAbstract: Car Ride will directly affect occupant comfort and affect vehicle dynamics and economy of the play, is a vehicle to compete for advantage in the market competition is an important performance indicators.So how to minimize vibration during driving cars produced, became the focus of the automotive industry research. Taking a car, for example, its mechanics analysis, four and a half degrees of freedom vibration differential equations, random road pavement and different levels of excitation spectra under different speedas the input, using Matlab/Simulink simulation software to establish a dynamic model for computer simulation and analysis of the changing dynamics of the parameters affecting the car ride comfort.Key words: Suspension System;riding comfort; dynamic simulation1 汽车动力学振动模型的建立四自由度半车模型既能表征车身的质心加速度和速度的变化,又能表征车身绕其质心轴的俯仰角加速度和角速度的变化,结构也不太复杂,因此其仿真结果具有一定的代表性。

实验四:基于Simulink 的控制系统仿真实验目的1. 掌握MATLAB 软件的Simulink 平台的基本操作; 2. 能够利用Simulink 平台研究PID 控制器对系统的影响;实验原理PID (比例-积分-微分)控制器是目前在实际工程中应用最为广泛的一种控制策略。

PID 算法简单实用,不要求受控对象的精确数学模型。

1.模拟PID 控制器典型的PID 控制结构如图1所示。

`图1 典型PID 控制结构 连续系统PID 控制器的表达式为()()()()tp I Dde t x t K e t K e d K dt ττ=++⎰ (1)式中,P K ,IK 和DK 分别为比例系数,积分系数和微分系数,分别是这些运算的加权系数。

对式(7-21)进行拉普拉斯变换,整理后得到连续PID 控制器的传递函数为1()(1)I C P D P D I K G s K K s K T s s T s =++=++ (2)显然P K ,IK 和DK 这3个参数一旦确定(注意/,/I P I D D PT K K T K K ==),PID 控制器的性能也就确定下来。

为了避免微分运算,通常采用近似的PID 控制器,气传递函数为1()(1)0.11D C P I D T s G s K T s T s =+++ (3)实验过程PID 控制器的P K ,I K 和D K 这3三个参数的大小决定了PID 控制器的比例,积分和微分控制作用的强弱。

下面请通过一个直流电动机调速系统,利用MA TLAB 软件中的Simulink 平台,使用期望特性法来确定这3个参数的过程。

并且分析这3个参数分别是如何影响控制系统性能的。

【问题】某直流电动机速度控制系统如图2所示,采用PID 控制方案,使用期望特性法来确定P K ,IK 和DK 这3三个参数。

期望系统对应的闭环特征根为:-300,-300,-30+j30和-30-j30。

请建立该系统的Simulink 模型,观察其单位阶跃响应曲线,并且分析这3个参数分别对控制性能的影响。

2019年第4期农机使用与维修15基于 Sinmulik汽车主动悬架PID控制器设计与仿真王登强,王锐,董正欣(潍坊职业学院汽车工程学院,山东潍坊261000)摘要:通过简化汽车悬架的振动模型,在此基础上利用Matlab/Simulink仿真软件建立可以求解的整车二自由 度振动仿真模型和PID控制器,仿真结果可以说明PID控制能够调整悬架振动形式,以确保汽车具有良好的操 纵稳定性和平顺性。

关键词:主动悬架;PID控制器;仿真分析中图分类号:U463.33 文献标识码:A doi:10.14031 /ki.njw x.2019.04.008现在汽车悬架主要分为主动悬架和被动悬架。

其中被动悬架市场占有率还比较高,被动悬架有结构简单、系统稳定性强等优点[1],但是整车舒适性较差。

随着近年来汽车控制技术的提高,以可变弹簧刚度、可调减振器等主要技术的主动悬架研究越来越受研究者的关注。

1模型的建立因为现代车辆前后轴大体相等可以简单认为四个车轮悬架之间振动互不干扰,又因此为了便于模型建立和模型求解及分析,特定假设将研究对象简化为二自由度的1/4车辆模型。

受力簧载质量%和非簧载质量m2,由牛顿学第二定律,可建立二自由度的1/4车辆模型系统的微分方程组:• m20 ■'Z2'+ f C"I ■V+左2—■.0 m l.■V- C C J.—k2k2+klm■221『0 1U=U9将X、q、Y代人上式化简得到模型状态方程:X=AX + BuY=CX + Du2 P ID控制器设计PID控制一般会以系统的偏差和偏差变化率为控制 要求,控制稳定性好,动态响应慢[2]。

但是当车身振动时 是由于路面不平引起的,而路面不平度属于低频激励源,通常情况下系统的动态响应也属于低频响应。

PID控制器是通过将输人偏差的比例系数Kp、积分系 数K、微分系数Kd进行线性组合形成控制函数,输人到 被控对象系统中进行控制。

基于Simulink的车辆主动悬架LQG控制器的设计

周凯;韩振南

【期刊名称】《汽车科技》

【年(卷),期】2010(000)002

【摘 要】建立了二自由度1/4车体的数学模型,并利用线性最优化控制理论进行了

汽车主动悬架的LQG控制器设计,并在Matlab/Simulink环境下进行仿真,结果表

明具有LQG控制器的主动悬架对车辆行驶平稳性和乘坐舒适性有了很大的改善.

【总页数】3页(P21-23)

【作 者】周凯;韩振南

【作者单位】太原理工大学车辆工程系,太原,030024;太原理工大学车辆工程系,太

原,030024

【正文语种】中 文

【中图分类】U462.3+3

【相关文献】

1.基于AHP的车辆主动悬架LQG控制器设计 [J], 罗鑫源;杨世文

2.基于SIMULINK的车辆主动悬架LQG控制仿真研究 [J], 许昭;宋晓琳;殷智宏

3.基于Simulink的车辆半主动悬架建模仿真及控制器设计 [J], 陶文东;

4.基于Simulink的车辆半主动悬架建模仿真及控制器设计 [J], 陶文东

5.车辆主动悬架LQG控制器的设计与仿真分析 [J], 兰波;喻凡

因版权原因,仅展示原文概要,查看原文内容请购买

基于SIMULINK的主动悬架控制器建模与仿真 摘 要:悬架对于车辆的平顺性、操稳性和安全性等都有着重要的影响。悬架对车身的垂向振动加速度的影响是悬架设计研究的重点。本文在分析主动悬架的各种控制方法后,采用二自由度1/4单轮车辆模型和线性二次型Gauss(LQG)控制方法建立计算机模型在Matlab/Simulink中进行集成优化仿真。从仿真结果分析主动悬架显著地降低了车身的垂向振动加速度,对改善汽车行驶平顺性和提高汽车行驶安全性具有较优的效果。 关键词:主动悬架;单轮模型;LQG控制;Simulink

Modeling and Simulation of active suspension controller based on SIMULINK Liu Dexiong ( College of engineering and technology,Southwestern University, Chongqing 404100 ) Abstract:Suspension for vehicle ride comfort, handling stability and security have important influence. Suspension on the body of the effect of vertical vibration acceleration is the research focus of suspension design. In this paper, in various analysis of active suspension control methods, with two degrees of freedom and 1 / 4 single wheel vehicle model and linear two Gauss (LQG) control method to establish a computer model of integrated optimization simulation in Matlab/Simulink. From the analysis of simulation results of active suspension significantly reduces the body's vertical vibration acceleration, to improve vehicle ride comfort and improve vehicle safety and has better effectiveness.

Key words:Active suspension; single wheel model; LQG control; Simulink

0 引 言 悬架系统是车辆的重要部件,对于车辆的平顺性、操稳性和安全性等都有着重要的影响,而主动悬架是悬架发展的必然方向。控制律的设计对于主动悬架性能的发挥起着重要的作用[1]。 多种控制方法已应用于主动悬架控制中,如最优控制、预见控制、自适应控制、神经网络自适应控制、模糊控制等。传统主动悬架的设计,先是通过优化理论来设计悬架的机械结构参数,然后采用一种控制策略来设计控制器。这种设计方法把一个机械系统的设计一分为二,虽然在前后两步设计过程中都应用了优化设计思想,但在实际中这种主动悬架却往往不能达到预期的效果。 在机械结构和控制结构之间存在着错综复杂的相互关系,使得结构与控制系统之间存在着某种耦合关系。因此在设计时,必须考虑这二者之间的关系,以求得全局最优参数。 结构与控制的集成优化研究,国外起于20 世纪80 年代末、90 年代初。日本学者H.Asada 曾提出关于单连杆、双连杆机器手的结构和控制参数的集成优化方法[2];美国学者Anton C.Pil采用了递归实验方法对机械系统结构和控制参数进行集成优化[3]。二自由度l/4单轮车辆模型由于结构简单,且能够反映汽车的主要性能,从而得到最广泛的应用[4]。 汽车在行驶时受到路面不平度的激励而引起振动,而路面激励具有多样性和不确定性,这样汽车的悬架系统就有了随机扰动输人,使得悬架系统具有一定的不确定性。另外系统传感器的量测噪声也增加了系统的不确定性。基于这些不确定性,本文采用基于线性二次型Gauss(LQG)控制方法来进行集成优化研究[5]。

1 建立单轮仿真系统建模 根据牛顿运动定律,建立系统的运动方程,即: (4) (5) 这里,采用一个滤波白噪声作为路面输入模型,即: (6) 式中,xg为路面垂向位移(m);Go为路面不平系数(m3/cycle);u为车辆前进速度(m/s);w为数字期望为零的高斯噪声;fo为下截止频率(Hz)。

结合式4、式5和式6,将系统运动方程和路面输入方程写矩阵形式,既得出系统的空间状态方程:

(7)

式中,T)x x x x x(X

gwbwb

,为系统状态矢量;

)(mwbsabbxxKUx)()(mwgwtwbsawxxKxxKUx

)(2)(2)(twuGtxftxogog

FWBUAXX )10(0)()(1QNPBRNPBPAPA

TT

T

))((twW,为高斯白噪声输入矩阵;))(U(Uat,

为控制输入矩阵;

A=of200000001000001mKmK-K-mK000mKmK-00wtwstwsbsbs;

000

1

1wbm

m

B;uGFo20000

2 LQG控制器设计 车辆悬架设计中的重要性能指标包括:代表轮胎接地性的轮胎动载荷;代表乘坐舒适性的车身垂向振动加速度;影响车身姿态且与结构设计和布置有关的悬架动行程。因此,LQC控制器设计中的性能指标J即为轮胎动位移、悬架动行程和车身垂向振动加速度的加权平方和在时域T内的积分值,其表达式为[6]: 式中,q1、q2和q3分别为轮胎位移、悬架动行程和车身垂向振动加速度的加权系数。加权系数的选择决定了设计者对悬架性能的倾向,如对车身垂向振动加速度项选择较大的权值,那么就意味着悬架系统以提高乘坐舒适性为主要目标;若对轮胎动位移项选择较大的权值,则考虑更多的是提高车辆操作稳定性。为方便起见,这里取车身垂向振动加速度的加权系数q3=1。 将性能指标J的表达式(8)改写为矩阵形式,即: 式中, ;000000000000000000Q1112221222222222qqqmKqqmKqmKqmKqbsbsbsbs21bmR;00012ssbKKmN; 当车辆参数值和加权系数值确定后,最优控制反馈增益可由黎卡提方程求出,其形式如下: 最优控制反馈增益矩阵TTNPBK,由车辆参数和加权系数决定。根据任意时刻的反馈状态变量

X(t),就可得出t时刻作动器的最优控制力Ua,即:

(11) 3 SIMULINK仿真 Simulink仿真系统的参数分:车辆模型参数;路面输入参数;性能指标加权系数。 车辆模型参数:簧载质量(mb)320(kg); 非簧载质量(mw)40 (kg);悬架刚度(Ks)20000 N/m);轮胎刚度(Kt)200000(N/m);悬架工作空间(SWSc)±100(mm); 仿真路面输入参数:路面不平度(G0)5×10-6(m3/cycle;车速(u)20(m/s); 下截止频率(f0)0.1(Hz); 性能指标加权系数:轮胎动位移(q1)80000;悬架动行程(q2)5; 车身加速度(q3)1。 下面介绍调用的函数和参数值。

)9( dt)NUX2RUUQXX(T1limJT0TTTT

)8( dt)(xq(t)]x-(t)[xq(t)]x-(t)[xqT1limJT02b32wb2gw12tT

)()(UatKXt 仿真计算中以式(6)所示的滤波白噪声作为路面输入模型。白噪声的生成可直接调用MATLAB函数WGN(M,N,P)(信号处理工具箱Communication toolbox中模块),其中M为生成矩阵的行数,N为列数,P为白噪声的功率(单位为dB)。根据车辆的参数M=1001,N=1,P=20。这意味着仿真计算中取一条白噪声,共1001个采样点,噪声强度为20dB。设定采样时间为0.005s、车速为20m/s时,相当于仿真路面为1000m,仿真时间为50s。 根据所建立的系统状态方程式(7)及最优性能指标函数式(9),利用已知的矩阵A、B、Q、R、N,调用MATLAB中的线性二次最优控制器设计函数[K,S,E]=LQR(A,B,Q,R,N),即可完 成最优主动悬架控制器的设计。输出的结果中,K为最优控制反馈增益矩阵,S为黎卡提方程的解,E为系统闭环特征根。 K=(711.88 -1241.4 -19284 -2038.5 20864) 同时,还得到了黎卡提方程的解: 在Simulink环境下建立的最优主动悬架车辆仿真模型框图如图1所示。LQG主动悬架系统的时域仿真结果如图2所示,包括路面位移输入xg(t)、轮胎动位移DTD(t)、悬架动行程SWS(t)及车身加速度BA(t)。 图1 Simulink环境下的系统仿真框图 Fig.1 The simulation system block diagram Simulink environment 在相同仿真条件下,可将所设计的主动悬架系统与一个被动系统进行对比分析。在被动悬架中,取悬架刚度Ks=22000N/m,阻尼系数Cs=1000N.s/m。除此以外,其他输入参数值均与主动悬架系统完全相同。计算得出的两个不同系统的性能指标均方根值见1所示。 图2 LQG主动悬架系统的时域仿真结果 Fig.2 Time domain simulation results of LQG active suspension system

表1主动悬架与被动悬架性能指标均方根值比较 Table 1 Active suspension and passive suspension performance indexes of RMS value

性能指标 单位 主动悬架 均方根值 被动悬架 均方根值 车身加速度BA m/s2 1.4227 1.7442 悬架动行程SWS mm 33.1 17.0 轮胎动位移DTD mm 5.7 5.9