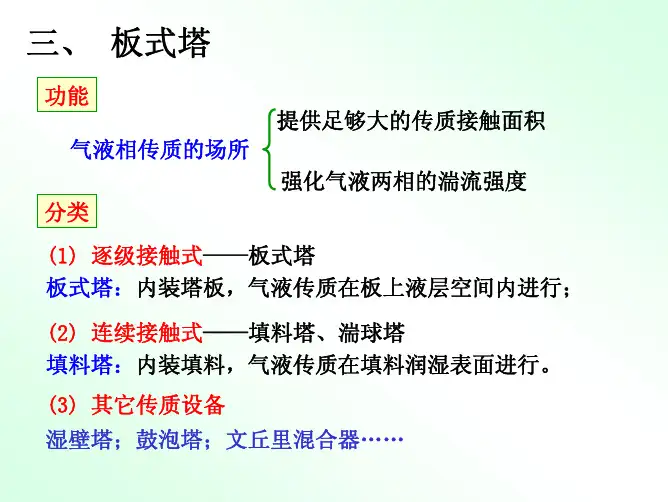

1板式塔概述

- 格式:pdf

- 大小:1.10 MB

- 文档页数:88

物质在相间的转移过程称为传质(分离)过程。

常见的有蒸馏、吸收、萃取和干燥等单元操作。

蒸馏是分离液体混合物的典型单元操作。

它是通过加热造成气液两相物系,利用物系中各组分的挥发度不同的特性以实现分离的目的。

塔设备是能够实现蒸馏和吸收两种分离操作的气液传质设备,按结构形式可以分为板式塔和填料塔两大类。

在工业生产上,一般当处理量大时多采用板式塔,处理量小时采用填料塔。

选用原则(典型的)1、腐蚀性介质,易起泡物系,热敏性物料,高粘性物料通常选用填料塔。

2、对于中、小规模的塔器,和塔径小于600mm时,宜选用填料塔,可节省费用并方便施工。

3、对于处理易聚合或含颗粒的物料,宜采用板式塔。

不易堵塞也便于清洗。

4、对于在分离过程中有明显吸热或放热效应的介质,宜采用板式塔。

5、对于有多个进料及侧线出料的塔器,且各侧线之间板数较少,宜采用板式塔。

采用填料塔时内件结构较复杂。

6、对于处理量或负荷波动较大的场合,宜采用板式塔。

因液体量过小会造成填料层中液体分布不均匀,填料表面未充分润湿,影响塔的效率;当液体量过大时易产生液流影响传质,采用条阀等板式塔具有较大的操作弹性。

7、对于塔顶、塔底产品均有质量要求的塔系,宜采用板式塔。

8、根据各种工艺流程和特点,在同一塔内,可以采用板式及填料共存的塔型,即混合塔型。

适用于沿塔高气、液负荷变化较大的塔系。

板式塔为逐板接触式气液传质设备。

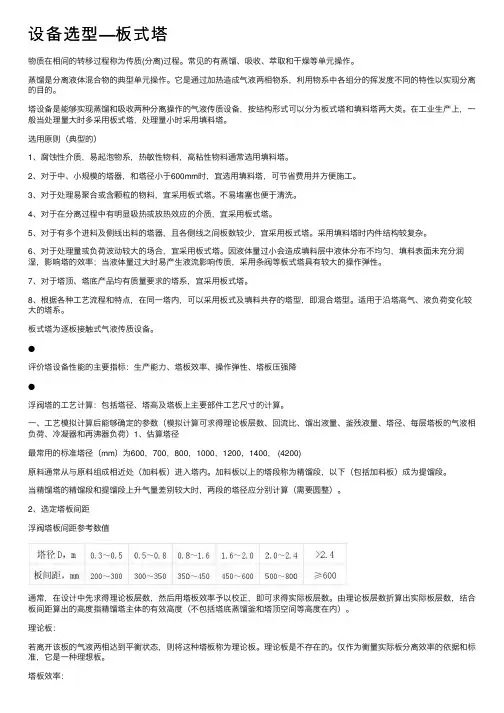

●评价塔设备性能的主要指标:生产能力、塔板效率、操作弹性、塔板压强降●浮阀塔的工艺计算:包括塔径、塔高及塔板上主要部件工艺尺寸的计算。

一、工艺模拟计算后能够确定的参数(模拟计算可求得理论板层数、回流比、馏出液量、釜残液量、塔径、每层塔板的气液相负荷、冷凝器和再沸器负荷)1、估算塔径最常用的标准塔径(mm)为600,700,800,1000,1200,1400, (4200)原料通常从与原料组成相近处(加料板)进入塔内。

加料板以上的塔段称为精馏段,以下(包括加料板)成为提馏段。

板式塔技术说明板式塔的主要特征是在塔内装置一定数量的塔板,原水水平流过塔板,经降液管流入下一层塔板,载气以鼓泡或喷射方式穿过板上水层,相互接触传质。

塔内气相和水相组成沿塔高呈阶梯变化。

板式塔的传质效率比填料塔高。

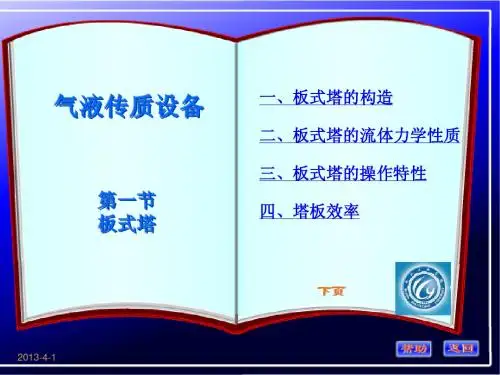

一、板式塔的结构板式塔为逐级接触式的气液传质设备,其结构如图12-6 所示。

它由圆柱形壳体、塔板、溢流堰、降液管及受液盘等部件组成。

操作时,塔内液体依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。

溢流堰的作用是使塔板上保持一定厚度的流动液层。

气体则在压力差的推动下,自下而上穿过各层塔板的升气道(泡罩、筛孔或浮阀等),分散成小股气流,鼓泡通过各层塔板的液层。

在塔板上,气液两相必须保持密切而充分的接触,为传质过程提供足够大而且不断更新的相际接触表面,减小传质阻力。

在板式塔中,尽量使两相呈逆流流动,以提供最大的传质推动力。

气液两相逐级接触,两相的组成沿塔高呈阶梯式变化,在正常操作下,液相为连续相,气相为分散相。

二、塔板类型塔板可分为有降液管式塔板和无降液管式塔板(也称为穿流式或逆流式)两类。

在有降液管式塔板上,气液两相呈错流方式接触,这种塔板效率较高,具有较大的操作弹性,使用广泛。

在无降液管式塔板上,气液两相呈逆流接触,塔板板面利用率较高,生产能力大,结构简单,但效率低,操作弹性较小,工业使用较少。

有降液管式塔板分为泡罩塔板、筛孔塔板、浮阀塔板、喷射型塔板。

(1)泡罩塔板泡罩塔板的主要元件为升气管及泡罩。

泡罩安装在升气管顶部,分圆形和条形两种,其中圆形泡罩使用较广。

泡罩的下部周边有很多齿缝,齿缝一般为三角形、矩形或梯形。

泡罩在塔板上按一定规律排列。

操作时,板上有一定厚度的液层,齿缝浸没于液层中而形成液封。

升气管的顶部应高于泡罩齿缝的上沿,以防止液体从升气管中漏下。

上升气体通过齿缝进入板上液层时,被分散成许多细小的气泡或流股,在板上形成鼓泡层,为气液两相的传热和传质提供大量的接触界面。

一.板式塔的组成基本结构可概括为:塔体:圆筒、封头内件:塔盘、支承结够支座(裙座)接管:人孔,进出料管、仪表接管、附件:扶梯、平台、保温层。

二.塔的类型(略)三.塔盘结构类型:溢流式塔盘:结构有降液管特点板上液层高可调、操作弹性大、大穿流式塔盘结构无降液管、气液同时穿过板上通道流动特点操作弹性差、(因为液面高度不可调)处理量大、小。

故本节重点讲溢流式塔盘1 溢流式塔盘的结构盘圈按结构分角焊结构翻焊结构塔节长度:P351 第一自然段,因为只能伸手安装,所以H=800-1000 ,因为人可勉强入塔,所以H>2000-2500,因为受拉杆长限制,所以H=2500-3000,且盘数<=5-6层结构尺寸图17-37 h1>溢流堰间隙10-12mm(2)分块式塔盘采用原因 a.便于拆装b.增大板刚度类型自身梁式槽式特点是冲压边可增大板刚度,减小厚度,减少材料用量尺寸 P352 第三行—段末分块数原则: a.设置中间通道板一块。

目的是为进塔检修(因为塔体上下有人孔)尺寸且小于人孔尺寸。

b.分块数不易过多,过少。

过多:水平度降低过少:人孔取不出2.溢流式分块塔盘的安装(固定)(1)板与板之间的固定上可拆式上、下可拆式垫片为椭圆形板I板II开同样椭圆孔螺母外尺寸<垫片尺寸(椭圆垫内)当垫片与板孔形状重合时,可拆开(2)板与支撑圈的固定卡子固定图17-43 板孔与垫片形状重合,可拆契形铁固定图17-43二者特点:卡子:紧固件的加工量大,装拆麻烦契铁:简单、成本低(3)支撑圈与壳体的连接一般小塔用扁钢、角钢弯制成圆弧,点焊壳体上。

大塔 DN=2000-3000 板跨度大,刚度不够。

所以为增加刚度,缩短跨度,需中间支撑梁。

即一头支撑圈,一头支撑梁。

常用支撑梁的结构主梁由两槽钢焊成主梁由钢板冲制或焊接成中间受液槽支撑梁的强度与刚度计算=(最大弯矩 Mmax= 操作时按均匀载荷的简支梁 M=(17-3)检修时按均匀载荷与集中载荷 DN>200 M=(17-4),DN<2000时M 17-5)最大挠度 fmax=(17-6)判断其中由手册查得四.降液管及受液盘1.降液管(1)类型圆形一根或数根钢管长圆形适用于DN较小的塔弓形用挡板把塔壁隔成弓形。

板式塔主要类型的结构和特点工业上常用的板式塔有:泡罩塔、浮阀塔、筛板塔、穿流栅孔板塔浮阀塔具有的优点:生产能力大,塔板效率高,操作弹性大,结构简单,安装方便。

二、板式塔的流体力学特性1、塔内气、液两相的流动A 使气液两相在塔板上进行充分接触以增强传质效果B 使气液两相在塔内保持逆流,并在塔板上使气液量相保持均匀的错流接触,以获得较大的传质推动力。

2、气泡夹带:液体在下降过程中,有一部分该层板上面的气体被带到下层板上去,这种现象称为气泡夹带。

3、液(雾)沫夹带:气体离开液层时带上一些小液滴,其中一部分可能随气流进入上一层塔板,这种现象称为液(雾)沫夹带。

4、液面落差液体从降液管流出的横跨塔板流动时,必须克服阻力,故进口一侧的液面将比出口这一侧的高。

此高度差称为液面落差。

液面落差过大,可使气体向上流动不均,板效率下降。

5、气体通过塔板的压力降压力降的影响:A 气体通过塔板的压力降直接影响到塔低的操作压力,故此压力降数据是决定蒸馏塔塔底温度的主要依据。

B 压力降过大,会使塔的操作压力改变很大。

C 压力降过大,对塔内气液两相的正常流动有影响。

压力降:ΔPP =ΔPC+ΔPL+ΔPδ塔板本身的干板阻力ΔPC板上充气液层的静压力ΔPL液体的表面张力ΔPδ折合成塔内液体的液柱高度M,则ΔPP /ρLg=ΔPC/ρLg +ΔPL/ρLg +ΔPδ/ρLg即hp =hc+hL+hδ浮阀塔的压力降一般比泡罩塔板的小,比筛板塔的大。

在正常操作情况,塔板的压力降以290—490 N/m2 .在减压塔中为了减少塔的真空度损失,一般约为98—245Pa 通常应在保证较高塔板效率的前提下,力求减少塔板压力降,以降低能耗及改善塔的操作性能。

6、液泛(淹塔)汽液量相中之一的流量增大到某一数值,上、下两层板间的压力降便会增大到使降液管内的液体不能畅顺地下流。

当降液管内的液体满到上一层塔板溢流堰顶之后,便漫但上层塔板上去,这种现象,称为液泛(淹塔)如气速过大,便有大量液滴从泡沫层中喷出,被气体带到上一层塔板,或有大量泡沫生成。

设备选型—板式塔物质在相间的转移过程称为传质(分离)过程。

常见的有蒸馏、吸收、萃取和⼲燥等单元操作。

蒸馏是分离液体混合物的典型单元操作。

它是通过加热造成⽓液两相物系,利⽤物系中各组分的挥发度不同的特性以实现分离的⽬的。

塔设备是能够实现蒸馏和吸收两种分离操作的⽓液传质设备,按结构形式可以分为板式塔和填料塔两⼤类。

在⼯业⽣产上,⼀般当处理量⼤时多采⽤板式塔,处理量⼩时采⽤填料塔。

选⽤原则(典型的)1、腐蚀性介质,易起泡物系,热敏性物料,⾼粘性物料通常选⽤填料塔。

2、对于中、⼩规模的塔器,和塔径⼩于600mm时,宜选⽤填料塔,可节省费⽤并⽅便施⼯。

3、对于处理易聚合或含颗粒的物料,宜采⽤板式塔。

不易堵塞也便于清洗。

4、对于在分离过程中有明显吸热或放热效应的介质,宜采⽤板式塔。

5、对于有多个进料及侧线出料的塔器,且各侧线之间板数较少,宜采⽤板式塔。

采⽤填料塔时内件结构较复杂。

6、对于处理量或负荷波动较⼤的场合,宜采⽤板式塔。

因液体量过⼩会造成填料层中液体分布不均匀,填料表⾯未充分润湿,影响塔的效率;当液体量过⼤时易产⽣液流影响传质,采⽤条阀等板式塔具有较⼤的操作弹性。

7、对于塔顶、塔底产品均有质量要求的塔系,宜采⽤板式塔。

8、根据各种⼯艺流程和特点,在同⼀塔内,可以采⽤板式及填料共存的塔型,即混合塔型。

适⽤于沿塔⾼⽓、液负荷变化较⼤的塔系。

板式塔为逐板接触式⽓液传质设备。

●评价塔设备性能的主要指标:⽣产能⼒、塔板效率、操作弹性、塔板压强降●浮阀塔的⼯艺计算:包括塔径、塔⾼及塔板上主要部件⼯艺尺⼨的计算。

⼀、⼯艺模拟计算后能够确定的参数(模拟计算可求得理论板层数、回流⽐、馏出液量、釜残液量、塔径、每层塔板的⽓液相负荷、冷凝器和再沸器负荷)1、估算塔径最常⽤的标准塔径(mm)为600,700,800,1000,1200,1400, (4200)原料通常从与原料组成相近处(加料板)进⼊塔内。

加料板以上的塔段称为精馏段,以下(包括加料板)成为提馏段。