步进电机PLC控制.

- 格式:ppt

- 大小:4.76 MB

- 文档页数:28

菱p l c 控制步进电机编程三菱pic控制步进电机编程控制要求,PLC发出脉冲信号丫0和方向信号丫10,假设步进电机转一周需要pic发出1000个脉冲,且要求在1S左右转动一周,现在要求步进电机正转5周,停5s,再反转5周,停5s,如此循环。

a 15moPL5RMIO-正转启动Ki 000 ESO 00K500YOOO10OUT YOlO¥□10=旋萍方向11LDD-D6140 IEQ00如auT TO ESQTQ=正鞘第東延时23EET MIOH10=正薄启动24LD TOra=正薜结束延时2E SET MHmi=疫转启动2&DfflOV KD B61403S LD Milfflil=反转启动3&PLSR K1D0D E5000E500YOOO 45LJD=I®140K5CJ0054OUT Tt K5DT1=良劇東証时5T RSI MUMil=度转启动5S LD TOTO=芷转统克延时S3SET MLOMIO=正转启动DMDV ED EG140E肌-IKO DO 1 正W 转活即1三菱PLC 指令PLSR K400 DO K3500 Y0 这里K400、DO 、K3500各是指 什么匀加减速指令,在指令中可以设置脉冲的最大频率、脉冲总数、加减速时间和脉冲输出点。

通过设置 加减速时间来实现匀加速。

如果脉冲加方向的脉冲模式也需要另外控制方向点。

针对指定的最高频 率,进行定加速,在达到所指定的输出脉冲数后,进行定减速k400为最高频率,DO 中内容为总输出的脉冲数,K3500加减速时间单位为 ms ,yO 为输出点如 DDRVI K999999 K200 YO Y3那么DDRVI 是相对定位K999999是无限就是一直转K2OO 是速度YO 是脉冲输出地址 Y3是方向PLC 控制步进电机正反转的程序和梯形图?一种是双脉冲的! 一路正,一路反。

一种是脉冲加方向的! 一个口给脉冲!另外一个接通就正转,不接通就反转。

PLC控制步进电机(算移动距离)浏览次数:705次悬赏分:50|解决时间:2009-11-4 11:16|提问者:陈志彬1我的步进电机步距角为1.2度,电机转一圈带动轴移动距离为200mm,现在我是把驱动器细分设为1000步/转,(不知什么意思?);现实际要电机移动距离300mm,请问要多少个脉冲才能移到了300mm?请高手帮忙算算,怎么算来的。

最佳答案移动300mm需要的脉冲数300/200=电机转1.5转;脉冲数=1.5转* 1000P/转=1500Pulse //驱动器接收1500个脉冲,则电机带动300mm;步距角,为一个脉冲使得步进电机旋转的角度。

例如步距角1.2度,那么电机转一圈需要300个脉冲。

驱动器细分设置为1000步/转,是指驱动器接收到1000个脉冲则驱动电机转一圈,为了提高控制的精度和控制的方便脉冲量的控制多用于步进电机、伺服电机的角度控制、距离控制、位置控制等。

以下是以步进电机为例来说明各控制方式。

1、步进电机的角度控制。

首先要明确步进电机的细分数,然后确定步进电机转一圈所需要的总脉冲数。

计算“角度百分比=设定角度/360°(即一圈)”“角度动作脉冲数=一圈总脉冲数*角度百分比。

”公式为:角度动作脉冲数=一圈总脉冲数*(设定角度/360°)。

2、步进电机的距离控制。

首先明确步进电机转一圈所需要的总脉冲数。

然后确定步进电机滚轮直径,计算滚轮周长。

计算每一脉冲运行距离。

最后计算设定距离所要运行的脉冲数。

公式为:设定距离脉冲数=设定距离/[(滚轮直径*3.14)/一圈总脉冲数]3、步进电机的位置控制就是角度控制与距离控制的综合。

例如当传动比为1:30,丝杠螺距为6mm,步进电机200步/转时,步进电机设定步数(n)与机头实际进给量的关系为:n/200×1/30×6=0.1mm,即步进电机每走100步机头进给量为0.1mm。

其中n就是PLC的位置地址,可以通过触摸屏设定,适当设定触摸屏的数值输入参数的小数点位置,即可以改变数值的10n或101/n倍。

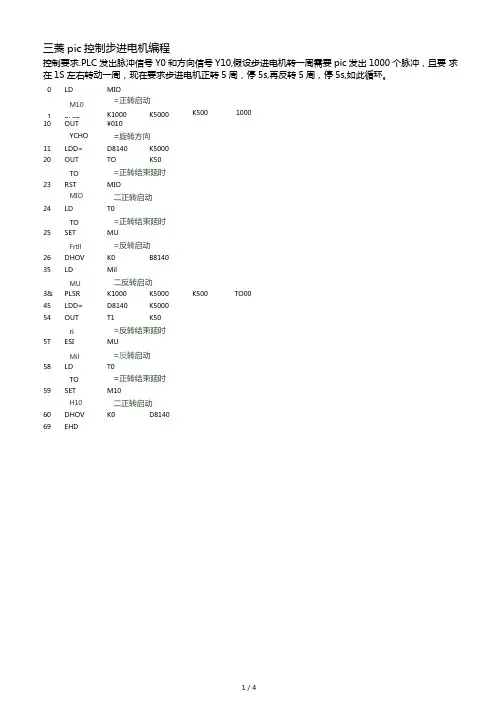

三菱pic控制步进电机编程控制要求.PLC发出脉冲信号Y0和方向信号Y10,假设步进电机转一周需要pic发出1000个脉冲,且要求在1S左右转动一周,现在要求步进电机正转5周,停5s,再反转5周,停5s,如此循环。

0 1 LDM10PLSRMIO1000=正转启动K1000 K5000 K50010 OUT ¥010YCHO =旋转方向11 LDD= D8140 K500020 OUT TO K50TO =正转结束延时23 RST MIOMIO二正转启动24 LD T0TO =正转结束延时25 SET MUFrtll=反转启动26 DHOV K0 B814035 LD MilMU二反转启动3& PLSR K1000 K5000 K500 TO00 45 LDD= D8140 K500054 OUT T1 K50ri =反转结束延时5T ESI MUMil=反转启动58 LD T0TO =正转结束延时59 SET M10H10二正转启动60 DHOV K0 D814069 EHD1 / 43 / 4三菱PLC 指令PLSR K400 DO K3500 Y0这里K400、DO 、K3500各是指 什么匀加减速指令,在指令中可以设置脉冲的最大频率、脉冲总数、加减速时间和脉冲输出点。

通过设置加 减速时间来实现匀加速。

如果脉冲加方向的脉冲模式也需要另外控制方向点。

针对指左的最高频率, 进行宦加速,在达到所指定的输出脉冲数后,进行定减速k400为最髙频率,DO 中内容为总输岀的脉冲数,K3500加减速时间单位为ms,yO 为输岀点 如 DDRVI K999999 K200 YO Y3那么DDRVI 是相对左位K999999是无限就是一直转 K200是速度 Y0是脉冲输出地址 Y3是方 向 PLC 控制步进电机正反转的程序和梯形图? 一种是双脉冲的! 一路正,一路反。

一种是脉冲加方向的! 一个口给脉冲!另外一个接通就正转,不接通就反转。

西门子s7-200PLC控制步进电机正反转用PTO怎么才能让步进电机走完一段距离后自动反转回来?外部没有开关答:1、主程序先正转,等到正转完了就中断,中断中接通个辅助触点(M0.X),当M.0X闭合,住程序中的反转开始运做.这样子就OK了。

2、用PTO指令让Q0.0ORQ0.1高速脉冲,另一个点如Q0.2做方向信号,就可以控制正反转了,速度快慢就要控制输出脉冲周期了,周期越短速度越快,如果你速度很快的话请考虑缓慢加速,不然它是启动不了的,如果方向也变的快的话就要还做一个缓慢减速,不然它振动会蛮厉害,而且也会失步。

3、程NETWORK1//用于单段脉冲串操作的主程序(PTO)//首次扫描时,将映像存放器位设为低//并调用子程序0LDSM0.1RQ0.01CALLSBR_0NETWORK1//子程序0开始LDSM0.0MOVB16#8DSMB67//设置控制字节://-选择PTO操作//-选择单段操作//-选择毫秒增加//-设置脉冲计数和周期数值//-启用PTO功能MOVW+500SMW68//将周期设为500毫秒。

MOVD+4SMD72//将脉冲计数设为4次脉冲。

ATCHINT_019//将中断例行程序0定义为//处理PTO完成中断的中断。

ENI//全局中断启用PLS0//激活PTO操作,PLS0=>Q0.0MOVB16#89SMB67//预载控制字节,用于随后的//周期改动。

NETWORK1//中断0开始//如果当前周期为500毫秒://将周期设为1000毫秒,并生成4次脉冲LDW=SMW68+500MOVW+1000SMW68PLS0CRETINETWORK2//如果当前周期为1000毫秒://将周期设为500毫秒,并生成4次脉冲LDW=SMW68+1000MOVW+500SMW68PLS0序注释。

绪论课题背景近年来,数控机床及数控技术得到了飞速发展,在柔性、精确性、可靠性和宜人性等方面的功能越来越完善,已成为现代先进制造业的基础。

数控就是数字控制,数控技术在机床行业应用得多,就是依靠数字(电脑编程)来控制机床,具有效率高,精度高等主要特点。

数控技术是指用数字、文字和符号组成的数字指令来实现一台或多台机械设备动作控制的技术。

它所控制的通常是位置、角度、速度等机械量和与机械能量流向有关的开关量。

数控的产生依赖于数据载体和二进制形式数据运算的出现。

1908年,穿孔的金属薄片互换式数据载体问世;19世纪末,以纸为数据载体并具有辅助功能的控制系统被发明;1938年,香农在美国麻省理工学院进行了数据快速运算和传输,奠定了现代计算机,包括计算机数字控制系统的基础。

数控技术是与机床控制密切结合发展起来的。

1952年,第一台数控机床问世,成为世界机械工业史上一件划时代的事件,推动了自动化的发展。

现在,数控技术也叫计算机数控技术,目前它是采用计算机实现数字程序控制的技术。

这种技术用计算机按事先存贮的控制程序来执行对设备的控制功能。

由于采用计算机替代原先用硬件逻辑电路组成的数控装置,使输入数据的存贮、处理、运算、逻辑判断等各种控制机能的实现,均可通过计算机软件来完成。

PLC控制步进电机旋转台研究的目的和意义数控机床以其精度高、效率高、能适应小批量多品种复杂零件的加工等优点,在机械加工中得到日益广泛的应用。

它有以下几方面优点。

1.适应性强。

2.精度高,质量稳定。

3.生产效率高。

4.能实现复杂的运动。

5.良好的经济效益。

6.有利于生产管理的现代化。

数控机床由程序编制及程序载体、输入装置、数控装置(CNC)、伺服驱动及位置检测、辅助控制装置、机床本体等几部分组成。

数控机床发展的概况从1952年至今,数控机床按照控制机的发展,已经历了五代。

1959年,由于在计算机行业中研制出晶体管元件,因而在数控系统中广泛采用晶体管和印刷电路板,从而跨入了第二代。

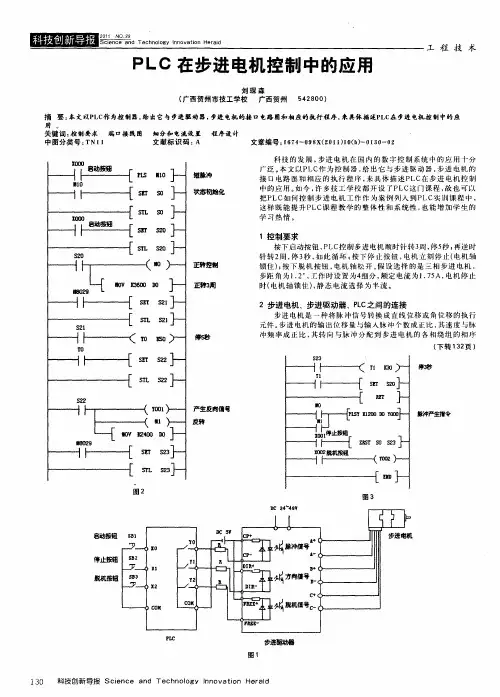

基于 PLC的步进电机控制系统设计摘要:步进电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度。

本研究以PLC为控制核心,通过PLC向步进电机输出方向信号、脉冲信号,分别控制步进电机的方向和角位移,实现对步进电机的时间和角度两种模式控制,并通过组态王上位机软件实现对电机的监控。

该套设备运用于实验室立体仓库教学设备,对控制立体仓库XYZ三轴运动的准确定位起到了关键作用。

关键词:PLC;步进电机;模式控制;组态王软件1步进电机的工作机理步进电机是机电控制系统中的一种常用执行机构,主要是通过对每相线圈中的电流和顺序切换来使电机作步进式旋转。

一般来说,机电控制系统中的驱动电路由脉冲信号来控制,调节脉冲信号的频率便可改变步进电机的转速,达到调速的目的。

步进电机三相六拍运行的供电方式为A—AB—B—BC—C—CA—A,每一循环换接6 次,共有6 种通电状态。

当A 相通电时,转子齿1、3 和定子磁极A、A'对齐。

当控制绕组A 相B 相同时通电时,转子齿2、4 受到反应转矩使转子逆时针方向转动,转子逆时针转动后,转子齿1、3 与定子磁极A、A'轴线不再重合,从而转子齿1、3 也受到一个顺时针的反应转矩,当这2 个方向相反的转矩大小相等时,电机转子停止转动。

当A 相控制绕组断电而只由B 相控制绕组通电时,转子又转过一个角度使转子齿2、4 和定子磁极B、B'对齐,三相六拍运行方式两拍转过的角度刚好与三相单三拍运行方式一拍转过的角度一样,即三相六拍运行方式的步距角为15°。

接下来的通电顺序为BC—C—CA—A,运行原理和步距角与前半段A—AB—B 一样,即通电方式每变换一次,转子继续按逆时针转过一个步距角。

如果改变通电顺序,按A—AC—C—CB—B—BA—A 顺序通电,则步进电机顺时针一步一步转动,步距角也是15°。

海为一路脉冲控制两台步进电机

发布人:厦门海为科技有限公司

一、引言

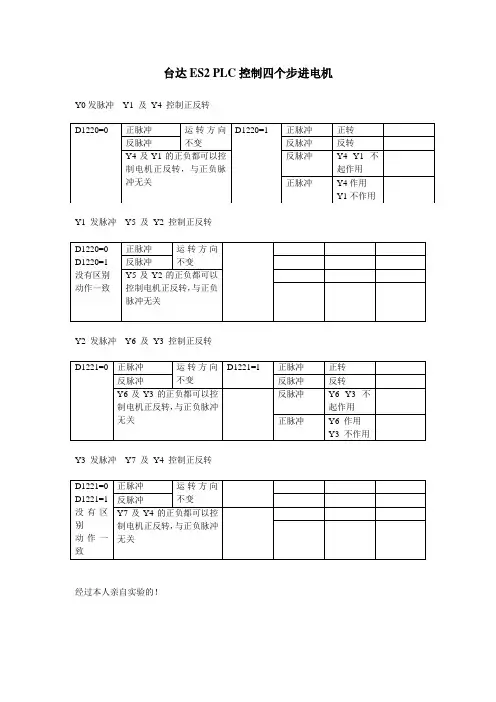

海为S系列PLC有一路的高速脉冲输出,一般情况下只能控制一台步进电机进行工作。

但是为了充分利用资源节约成本,可以利用正转/反转输出脉冲的模式再增加两个输出端来控制两台步进电机进行工作。

正转脉冲和反转脉冲分别接的是两台步进电机的脉冲输入端口,而两台步进电机的方向则通过其它输出端口进行控制。

这样就实现了通过一路正转/反转脉冲输出来控制两台步进电机的功能。

l 适用条件:两台步进电机(脉冲+方向)分时工作(不可同时工作)

二、硬件连接示意图及配置

1、PLC与步进电机的硬件连接图如下所示。

2、在PLC硬件配置中,脉冲输出通道号的输出模式必须改成“2-正转/反转脉冲”

三、PLC程序示例

下面是根据上述思路,对两台步进电机进行简单的正反转控制示例

步进电机1正反转:

PauF端:输出频率,PauN端:脉冲输出的个数(必须为正,表示控制电机1)

Y2是控制步进电机1的正反转,Y2失电时,步进电机1正转;Y2得电时,步进电机1反转。

步进电机2正反转:

PauF端:输出频率,PauN端:脉冲输出的个数(必须为负,表示控制电机2)

Y3是控制步进电机1的正反转,Y3失电时,步进电机2正转;Y3得电时,步进电机2反转。

四、总结

通过一路的高速脉冲输出达到可以控制两台步进电机进行分时工作的目的。

不足之处在于不能控制两台步进电机同时进行工作。

步进电机的转速控制方法

步进电机是一种常见的电动机类型,广泛应用于数码打印机、机床、自动化设备等领域。

对于步进电机的转速控制,有以下几种常见的方法:

1. 定时脉冲控制方法:这是最基本的控制方法。

通过控制脉冲信号的频率和占空比来控制步进电机的转速。

提高脉冲频率可加快转速,而改变占空比则可调节转速。

2. 微步驱动控制方法:与定时脉冲控制方法相比,微步驱动控制方法能够实现更细腻的转速控制。

通过在控制信号中加入多个微步信号,可以使步进电机每转动一个脉冲角度时细分为更小的角度,从而实现更加精确的转速控制。

3. 闭环控制方法:闭环控制方法通过在步进电机系统中添加编码器或位置传感器等反馈装置,实时监测步进电机的位置,并与期望位置进行比较,通过调整驱动信号来控制步进电机的转速。

闭环控制方法可以更加精确地控制转速,并在负载变化时实现自适应调整。

4. 软件控制方法:通过控制步进电机驱动器上的软件或编程方式,实现转速的控制。

例如,使用PLC(可编程逻辑控制器)或单片机编程,通过改变输出信号来控制步进电机的转速。

需要注意的是,步进电机的最大转速与驱动器的工作电压、负载情况、驱动电流等因素有关,因此在实际应用中需要综合考虑这些因素,并选择合适的转速控制方法来满足实际需求。

三菱plc控制步进电机编程(一)

控制要求,PLC发出脉冲信号Y0和方向信号Y10,假设步进电机转一周需要plc发出1000个脉冲,且要求在1S 左右转动一周,现在要求步进电机正转5周,停5s,再反转5周,停5s,如此循环。

三菱PLC指令PLSR K400 D0 K3500 Y0 这里K400、D0、K3500各是指什么

匀加减速指令,在指令中可以设置脉冲的最大频率、脉冲总数、加减速时间和脉冲输出点。

通过设置加减速时间来实现匀加速。

如果脉冲加方向的脉冲模式也需要另外控制方向点。

针对指定的最高频率,进行定加速,在达到所指定的输出脉冲数后,进行定减速k400为最高频率,D0中内容为总输出的脉冲数,K3500加减速时间单位为ms,y0为输出点

如 DDRVI K999999 K200 Y0 Y3

那么 DDRVI 是相对定位K999999是无限就是一直转K200是速度Y0是脉冲输出地址Y3是方向PLC控制步进电机正反转的程序和梯形图?

一种是双脉冲的!一路正,一路反。

一种是脉冲加方向的!一个口给脉冲!另外一个接通就正转,不接通就反转。

欧姆龙EE-SX670A传感器

型号项目

种类型L型T型紧密安装型

NPN EE-SX670 EE-SX671 EE- EE-SX672 EE- EE-SX673 EE- EE-SX674 EE-。

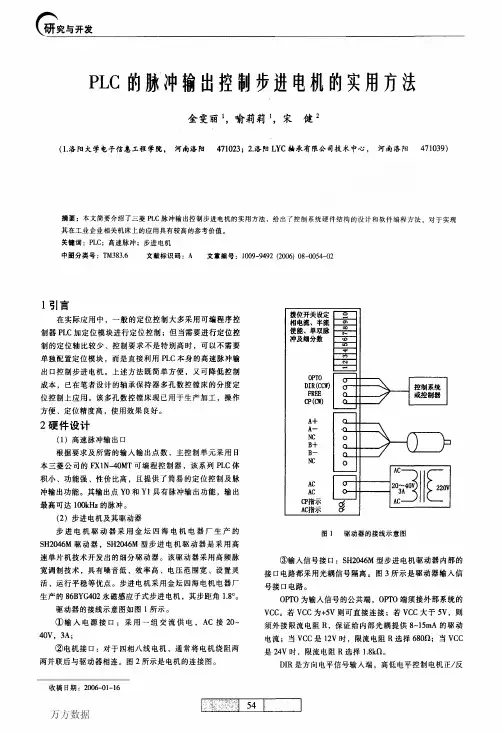

PLC控制步进电机进行位置控制浅析摘要:步进电机在开环位置控制系统中具有控制精度高、控制简单、不易失步等优点。

本文介绍了PLC对步进电机的控制方法。

关键词:PLC 步进电机位置控制步进电动机在开环位置控制系统中因其具有控制数度高(可精确到1度以下)、可靠性高、使用方便等优点,所以应用已十分普遍。

随着电力电子技术和计算机技术的发展,可编程序控制器有了突飞猛进的发展,其功能已远远超出了逻辑控制、顺序控制的范围,它与计算机有效结合,可进行PID控制,具有远程通信通信功能等。

当前,PLC作为一种工业控制计算机来控制步进电机,具有系统构成简单,工程造价低,编程方便等优点,易于推广应用。

下图是PLC控制步进电机系统框图。

1 PLC的基本结构PLC采用典型的计算机结构,主要包括CPU、RAM、ROM和输入输出接口电路等。

如把PLC看作一个系统,该系统由输入变量-PLC-输出变量组成。

外部的各种开关信号、模拟信号、传感器检测信号均可作为PLC的输入变量,其经PLC外部输入端子到内部寄存器中,经PLC的CPU逻辑运算、处理后送至输出端子,由这些输出变量对外围设备进行各种控制。

现今,PLC生产厂家较多,较有影响且在中国市场占有较大份额的公司有德国西门子公司和日本三菱公司,本文以三菱公司的PLC为例,简述PLC控制步进电机进行位置控制的方法。

2 控制方法及研究2.1 控制方式PLC控制步进驱动器进行位置控制大致有如下4种方式:通过I/O 方式进行控制;通过模拟量输出进行控制;通过通信方式进行控制和通过高速脉冲方式进行控制。

当前常用的方式,就是下文所述的输出高速脉冲进行位置控制方式。

2.1.1 脉冲输出三菱FX-2N的输出端Y0,Y1可输出脉冲,脉冲频率可通过软件编程进行调节,其输出频率范围为2 Hz~20 kHz。

用作位置控制的高速脉冲输出是一个连续输出的周期性脉冲串,如图2所示。

图中,T为脉冲周期,t为脉冲ON(导通)时间,也称脉冲宽度。

PLC控制步进电机的实例(图与程序)·采用绝对位置控制指令(DRVA),大致阐述FX1S控制步进电机的方法。

由于水平有限,本实例采用非专业述语论述,请勿引用。

·FX系列PLC单元能同时输出两组100KHZ脉冲,是低成本控制伺服与步进电机的较好选择!·PLS+,PLS-为步进驱动器的脉冲信号端子,DIR+,DIR-为步进驱动器的方向信号端子。

·所谓绝对位置控制(DRVA),就是指定要走到距离原点的位置,原点位置数据存放于32位寄存器D8140里。

当机械位于我们设定的原点位置时用程序把D8140的值清零,也就确定了原点的位置。

·实例动作方式:X0闭合动作到A点停止,X1闭合动作到B点停止,接线图与动作位置示例如左图(距离用脉冲数表示).·程序如下图:(此程序只为说明用,实用需改善。

)·说明:·在原点时将D8140的值清零(本程序中没有做此功能)·32位寄存器D8140是存放Y0的输出脉冲数,正转时增加,反转时减少。

当正转动作到A点时,D8140的值是3000。

此时闭合X1,机械反转动作到B点,也就是—3000的位置。

D8140的值就是-3000。

·当机械从A点向B点动作过程中,X1断开(如在C点断开)则D8140的值就是200,此时再闭合X0,机械正转动作到A点停止.·当机械停在A点时,再闭合X0,因为机械已经在距离原点3000的位置上,故而机械没有动作!·把程序中的绝对位置指令(DRVA)换成相对位置指令(DRVI):·当机械在B点时(假设此时D8140的值是-3000)闭合X0,则机械正转3000个脉冲停止,也就是停在了原点。

D8140的值为0·当机械在B点时(假设此时D8140的值是—3000)闭合X1,则机械反转3000个脉冲停止,也就是停在了左边距离B点3000的位置(图中未画出),D8140的值为-6000。

目录摘要 (3)ABSTRACT (4)第一章绪论 (5)1.1引言 (5)第二章方案论证比较设计 (7)2.1PLC技术的发展概述 (7)2.2PLC技术在步进电机控制中的发展状况 (8)2.3步进电机的发展状况 (9)2.4 步进电机的工作原理 (11)2.5步进电机的控制和驱动方法简介 (12)第三章步进电机工作方式的选择 (13)3.1常见的步进电机的工作方式 (13)3.2控制步进电机换向顺序 (14)3.3控制步进电机的转向 (14)3.4控制步进电机的速度 (14)3.5西门子PLC控制步进电机的设计思路 (14)3.5.1步进电机控制方式 (15)3.5.2西门子PLC控制步进电机 (16)3.6毕业设计任务 (18)第四章 S7—200直接控制步进电机硬件设计 (19)4.1s7—200的介绍 (19)4.1.1性能 (21)4.1.2西门子 PLC 应用中需要注意的问题 (22)4.1.3控制系统中干扰及其来源 (22)4.1.4主要抗干扰措施 (23)4.1.5I/O 端的接线 (23)4.1.6正确选择接地点以完善接地系统 (24)4.2步进电机的具体控制原理 (24)4.3 步进电机的选择 (25)4.4 步进电机驱动电路设计 (25)4.4.1功率放大器件驱动电机 (25)4.4.2 PLC直接驱动电机 (29)第五章控制系统的软件设计 (31)5.1控制脉冲的产生 (31)5.2步进电机的旋转方向和时序脉冲的关系 (33)5.3 步数的确定 (33)5.4定位控制 (34)5.5步进电机的变速控制 (35)第六章本设计相关控制简介 (38)6.1初始化 (38)6.2 设置和取消参考点 (38)6.3定位控制 (38)6.4选择旋转方向 (38)6.5起动电机 (39)6.6停止电机 (39)6.7联锁 (39)6.8硬件接口定义 (40)第七章设计总结 (41)参考文献 (42)致谢 (43)附录 (44)摘要本文根据传统步进电机控制中的不足和缺点,将PLC直接控制技术运用于步进电机的控制。