三作用固定阀抽油泵研制和应用

- 格式:doc

- 大小:15.50 KB

- 文档页数:4

旋转防砂抽油泵的研制及应用[摘要]面对油田生产后期出砂严重的现象,抽油泵防砂技术的研究各油田科研部门的重点研究课题。

本文主要是针对旋转式防砂抽油泵的工作原理和特点、制造等方面进行分析和研究。

【关键词】旋转防砂抽油泵研制应用1、概述辽河油田经过40年的开发建设,大部分区块已进入高含水期,油井出砂现象已经成为影响正常生产的一个重要隐患,对于柱塞式抽油泵泵筒和柱塞的磨损、腐蚀、划伤等现象越来越突出,油井平均检泵周期越来越短,频次不断增加,这样会对油田开发综合经济效益产生较为严重的影响。

在传统的抽油设备中,由于抽油泵泵筒和柱塞组成一对滑动摩擦副,在抽油过程中,原油中富含的砂粒(泥浆)在柱塞与泵筒间分布不均,经常会导致摩擦副产生严重的局部磨损。

此外由于油井含水率升高,抽汲参数不合理、杆柱组合不当等也会引起柱塞偏磨。

引起柱塞偏磨最主要原因是泵筒与柱塞之间的接触位置在圆周方向基本保持不变,受产出液性质、温度、生产参数、井身结构及地层条件等影响,偏磨的程度也因此而有所区别。

为了预防柱塞偏磨,油井砂卡,延长抽油泵寿命和检泵周期,提高泵效,我们着手对旋转式防砂抽油泵进行研究。

2、防砂抽油泵的主要构成旋转防砂抽油泵采用长柱塞、短泵筒、侧向进油、环空沉砂结构、长柱塞上连接一旋转装置结构。

3、设备的工作原理在上下冲程过程中,柱塞上部阀罩始终在泵筒外面,能够防止砂粒进入柱塞和泵筒之间的密封间隙,从而减少砂卡事故,减轻了泵筒与柱塞的磨损。

当油井停抽时,柱塞上部阀副关闭,下沉的砂粒沿沉砂环空沉入尾管,避免了常规抽油泵在泵上聚积砂粒,造成卡泵、砂埋抽油杆的现象。

在长柱塞上加一旋转装置,旋转装置借助抽油杆柱上、下冲程的上提拉力和下放压力强迫固定在轴套上驱动销在旋转道内顺时针旋转,从而带动柱塞旋转。

柱塞在运动中既做往复直线运动,同时还做旋转运动,从而使泵筒和柱塞均匀磨损,延长泵的使用寿命。

4、技术特点4.1柱塞旋转,防止局部磨损以免发生柱塞腐蚀、结垢砂卡、热胶合等问题出现,适用于出砂井、斜井和热采井。

一、直井抽油泵在斜井中存在的问题当倾斜角增大时这个分力会增大,沿轴线的有效会减小以至消失,因此存在一个泵失效临界角。

若泵挂处井斜角大于 40°,常规泵的排量因数将急剧下降,泵效明显降低。

在调查中发现,泵挂处井斜角大于 30°泵效就明显降低。

常规泵用于斜井段生产易发生阀球偏击阀座、泵阀关闭不严和关闭打开延迟等现象。

阀球的偏击偏落还会使泵阀磨损而导致漏失增加。

二、斜井抽油泵优化设计1.方案一:阀芯机械强制启闭结构(1)结构。

主要由泵筒接头、泵筒、柱塞总成和固定阀总成构成。

柱塞总成采用机械强制启闭结构,由结构相同的上、中、下三部分组成,每一部分由上部螺旋接头、锁紧螺母、拉杆、出油阀罩、柱塞、阀座、阀芯和下部螺旋接头组成。

固定阀总成由出油接头、复位弹簧、连接管、固定阀球、固定阀座、进油阀罩和固定阀下接头组成。

(2)工作原理。

多功能抽油泵改变了常规整体泵筒管式抽油泵游动阀的启闭方式,将常规抽油泵游动阀靠泵内液体压力启闭改为机械启闭。

当抽油杆带动柱塞上行时, 柱塞上的拉杆带动阀芯上移与阀座接触而关闭并排出柱塞冲程的一段液体,与此同时, 柱塞下面泵筒空间里压力降低,井内液体即顶开固定阀,进入泵内柱塞所让出的空间。

柱塞下行时,泵筒内液体受压缩,压力增高, 在复位弹簧及固定凡尔球自重的作用下固定阀关闭, 同时, 在柱塞继续下行中,柱塞上的拉杆带动阀芯下移与阀座脱离而打开, 泵内液体通过柱塞内孔进入油管内。

在柱塞不断的上下运动中,固定阀及机械强启闭阀也不断地交替关闭和打开,油管内液面不断上升,一直到井口排入出油管线。

(3)技术特点。

a、适用于斜井。

① 固定阀总成中安装有复位弹簧,下冲程时可以靠弹簧力快速关闭固定阀。

②柱塞采用机械强制启闭结构,解决了由于井斜造成的游动阀关闭滞后问题。

③在柱塞与泵筒总密封段长度不变的基础上,将柱塞分成三部分,解决由于井斜造成的摩擦力增大使柱塞无法运动的问题。

侧吸沉砂抽油泵的研制与应用普通整筒式抽油泵因其结构简单、价格低廉等特点而被广泛应用,其使用率达到95%以上。

该抽油泵的抽汲机理为脉动式,流体的运动方式具有脉动性。

密度大于流体密度的砂粒等固体物质在流体停止流动时,在重力的作用下沉降在闭式固定阀球上,砂磨固定阀球和阀座,造成固定阀漏失。

另外,由于在泵筒内存在砂粒,砂粒进入柱塞与泵筒之间,砂磨柱塞和泵筒,造成泵漏失。

孤岛油田主要以机械举升采油为主,因出砂造成抽油泵损坏的油井数占年维护作业井数的%.另外,由于整筒式抽油泵采用尾管进油方式,受滑脱效应的影响,地层流体中的气体在上冲程时会首先进入低压带,即在泵的工作筒内,影响泵的充满系数,严重者可造成气锁。

为了改善孤岛油田含砂含气流体的举升效果,胜利油田分公司孤岛采油厂工艺研究所研制了侧吸沉砂抽油泵。

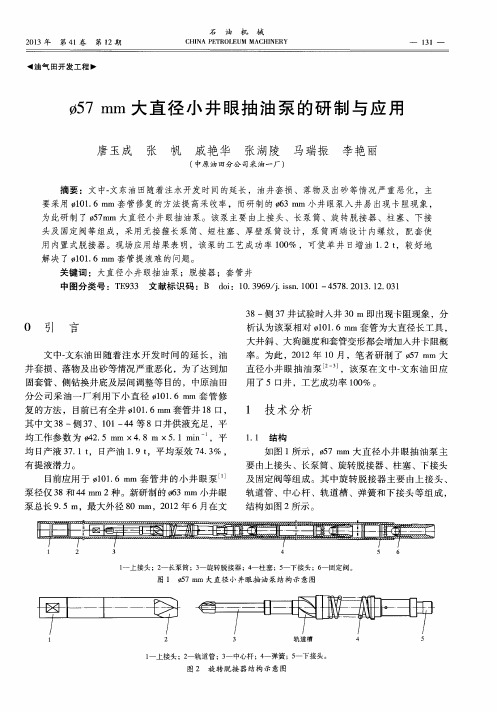

1技术分析结构侧吸沉砂抽油泵主要由泵筒、柱塞和侧吸沉砂阀等组成,其结构如所示。

该泵的泵筒和柱塞与目前采用的GB18607― 2001规定的部分相同。

侧吸沉砂阀是这种抽油泵的性能体现点,由侧吸进油口、开式阀罩和沉砂筒丝堵组成。

进油口采用筛眼形式,开式阀罩采用侧壁向下开口出液方式,沉砂筒丝堵用于封闭沉砂筒,并且可根据油井出砂及油井结构情况来确定沉砂筒的长度。

工作原理侧吸沉砂抽油泵的工作原理如下:上冲程时,柱塞向上移动,泵筒内容积增大,压力减小,流体由侧吸进油口进入,经桥式阀向下流动,完成一级沉砂。

同时,沉砂后的流体到达泵筒内,此过程泵筒内压力分布为上部压力低、下部压力高,流体及其携带的剩余砂泥等由下而上运动。

下冲程时,柱塞向下移动,泵筒内容积减小,压力增大,桥式阀关闭,柱塞游动阀打开,流体流入油管内,此时泵筒内压力分布为上部压力高、下部压力低,流体及其携带的剩余砂泥自上向下运动,砂泥在重力和惯性的作用下,经沉砂通道落入沉砂袋,完成二次沉性能特点与普通管式抽油泵相比,侧吸沉砂抽油泵具有以下性能特点:沉砂性能。

带有砂粒的流体经进液口流入阀罩时,由于过流面积减小,流速增大,流动状态发生变化,形成紊流状态,原油、水及其携带的砂粒充分搅拌,在油块中的砂粒脱离粘滞力的束缚,分离出来。

油田井下作业中抽油泵的打捞技术应用发布时间:2021-06-28T15:28:23.877Z 来源:《工程管理前沿》2021年2月第6期作者:徐瑞霞[导读] 当前我国在油田生产作业中,油田井下作业是开采石油的重要方式徐瑞霞克拉玛依市新友井下工程有限责任公司摘要:当前我国在油田生产作业中,油田井下作业是开采石油的重要方式,但是在开采石油时,油田井下的打捞工作却存在一定的工作难度,这不利于我国石油开采工作的开展。

由于目前所采用的抽油泵性能不完善,导致在工作中常出现卡泵等相关问题,影响石油生产的效率,因此必须要充分掌握油田井下作业中抽油泵的打捞技术,不断提高工作效率,为我国石油行业发展奠定基础。

关键词:油田井下作业;抽油泵;打捞技术;应用引言随着城市化建设的不断推进,对我国石油资源的需求量与日预增,给油田井下开采带来了巨大考验。

我国面临着石油资源紧张的问题,虽然资源广阔,但是由于地势复杂,许多地区的油田井下作业比较艰难,大部分石油资源仍然有待开采。

在油田井下作业中,抽油泵打捞技术受到复杂地势的影响,导致打捞技术开展比较难,同时给石油井下作业带来了一定的限制,影响石油的开采进度,为此,我国油田企业应该积极探索全新的抽油泵打捞技术,优化传统抽油泵打捞技术存在的问题,并促进油田井下开采工作质量的提升。

1抽油泵的工作原理抽油泵属于往复泵,从地面将所需要的动力经抽油杆传递到井下,使抽油泵的柱塞做上下往复运动,将井下中的石油沿油管举升到地面。

其工作原理如下:电动油泵上冲程时,柱塞下面的下泵腔容积增大,压力减小,进油阀在其上下压差的作用下打开原油进入下腔,与此同时,出油阀在其上下压差作用下关闭,柱塞上面的上泵腔内的原油沿油管排到地面。

同理,下冲程时,柱塞压缩进油阀和出油阀之间的原油。

关闭进油阀,打开出油阀,下泵腔原油进人上泵腔。

柱塞一上一下,抽油泵完成了一次循环,如此周而复始,重复进行循环,完成对石油的输送工作。

2油田井下作业抽油泵打捞技术现状 2.1油田井下作业抽油泵设备本身存在的机械问题在当前的油田井下作业中,采用的抽油泵设备规格参差不齐,油田开采的环境和井下条件都不相同。

三作用固定阀抽油泵研制与应用

三作用固定阀抽油泵研制与应用张春光1钱钦2杜勇2贾耀勤2邹群2陈晓英3(1.胜利石油管理局石油开发中心,山东利津257000;

2.胜利油田桩西采油厂,山东东营257237;

3.胜利油田胜利泵业有限公司,山东东营257079)了一种三作用固定阀抽油泵。

该特种固定阀由换向弹簧、导轨管、转向销、圆锥体、复位弹簧、半阀球等部件构成,通过转向销处在导轨管中的不同位置,可实现泄油、堵塞和单流阀等3个作用,较好地实现了溢流井不压井起下管柱和结蜡井正常泄油。

自2009年以来,现场应用三作用固定阀抽油泵15井次,其中自喷转抽井应用7井次,高含蜡井应用8井次,作业成功率100%.现场应用表明,三作用固定阀可以有效减少作业周期,降低压井作业对油层的伤害。

有杆泵机采举升方式是目前国内外油田普遍采取的机械采油形式,其中抽油泵固定阀是由阀球和阀座组成,工作时井液只能从尾管向泵筒单向流动。

因此,现场需要开发一种新型泵,解决以上问题。

1结构及工作原理结构三作用固定阀由换向弹簧、导轨管、转向销、中三作用固定阀抽油泵结构示意图下泵前检查三作用底阀是否处于堵塞状态。

)下完井管时,油套环空用自封胶筒封隔,观察油管若有溢流现象,说明三作用底阀失效,及时起出更换。

按设计泵深要求下入完井油管,用油田污水对完井油管及栗整体

正试压6MPa,停泵稳压5min,压力不降,合格。

按设计杆柱组合下入抽油杆,加压20kN,碰泵1次,上提防冲矩。

MPa,井口无刺漏,合格交井。

结蜡井工作原理通过上接头与泵筒连接后,下入井中。

下入抽油杆后,利用抽油杆撞击中心轴压缩转向弹簧,带动其上安装的转向销在导轨管内壁加工的轨道中移动,在导轨槽下部变换轨道,并在转向弹簧作用下弹至导轨槽上部固定,从而完成一次变轨过程。

针对不同的井况需要,下井前,三作用固定阀的转向销处于不同的导轨槽。

对于自喷井,下井前将转向销处于第三导轨槽,使得圆锥体坐于圆锥座中,从而将泵筒上下油管封隔。

这样起下管柱时,井筒中的高压井液不会通过管柱喷出,避免冒喷或压井作业。

完井管柱和抽油杆下人到位后,利用抽油杆再次撞击中心轴,使得转向销处于第一导轨槽,此时半阀球回坐于阀座上。

正常抽汲生产时,上冲程,尾管内压力大于泵筒内压力,半阀球上移,井内流体流人到泵筒中;下冲程,在泵筒内压力和复位弹簧的作用下,半阀球回坐于阀座。

对于结蜡井,起完井管柱前,利用抽油杆撞击一次,使得转向销从第一导轨槽转向至第二导轨槽,此时半阀球无法回坐于阀座上,泵筒上下的油管形成过流通道,管柱中的井液回落到井筒,可以正常起出原井管柱。

主要技术指标径38mm,换向弹簧极限压缩量81mm,换向弹簧初始压缩量12mm,复位弹簧极限压缩量12mm,适用044mm管式

栗。

2施工工序自喷井用完井抽油杆加压20kN,碰泵1次,用油田污水正替,观察套管是否返液,验证底阀是否处于泄油状态,起出抽油杆。

起完井油管,观察起出油管内壁结蜡情况和管内流体是否回落井中,若结蜡严重,可用清蜡剂溶液正替出管柱或正挤人地层,正替液体体积地温梯度计算的结蜡点深度对应的油管内容积。

起完原井油管后,执行下步设计施工工序。

下完井时,检查底阀处于抽汲状态。

按操作规范执行有杆泵完井的试压、试抽等工序,合格后,交井。

注意事项结蜡井当三作用底阀处于泄油状态,若油管内结晶的固体蜡无法回落到井中时,可起出抽油杆或将抽油杆提出泵筒,用清蜡剂溶液正替出管柱或正挤人地层,再执行下步工序;利用抽油杆撞击三作用底阀时,一般所加负载为20kN,过小无法实现转向变轨,过大会损坏转向弹簧。

3现场应用桩149、桩148和桩59等区块位于滩海区,渗透率(10~100)x10nm2,采用压裂投产,一般压裂后会自喷生产,因此以上区块的作业井井控要求极高。

在进行自喷转抽作业时,由于井口油压过高,通常采用高密度压井液压井后下完井管柱的方式。

部分油井由于压井液对储层造成污染,自喷转抽后只能低产、低效生产。

桩74、941等为高含蜡区块,产出液含蜡量达20%~30%.部分井在生产过程中,溶解在原油中的蜡

不断析出,凝固点以上管柱结蜡严重,无法投棒打开泄油器。

起完井管时不仅造成地面污染,而且在起结蜡点以下油管时,易发生井喷事故。

自2009年以来,在以上区块应用三作用固定阀抽油泵15井次,其中自喷转抽井应用7井次,高含蜡井应用8井次,作业成功率100%.压裂后自喷生产,峰值产量:产液19t/d,产油19t/d,含水0%.自喷生产547d后停喷,停喷时套压为.在进行自喷转抽作业时,由于井口溢流,无法正常下人完井管柱,经讨论改下044三作用固定阀抽油杲。

下井前将三作用固定阀处于堵塞状态,未进行压井作业。

下入完井管柱后,利用抽油杆撞击底阀一次,使其处于抽汲状态,开抽生产,生产稳定,产油达27t/d. 4结论三作用固定阀抽油泵改变了常规管式泵固定阀单一的作用,能够实现泄油器、堵塞器和单流阀等3种作用。

同时利用完井抽油杆对底阀进行撞击,实现了不动管柱底阀的堵塞、泄油和抽汲3种状态顺序改变,减少了作业强度和地面环境的污染。

转向销对半阀球起到扶正居中的作用,避免常规管式栗处于斜井段时,阀回坐不严,泵效减小的问题;复位弹簧可使半阀球强制关闭,避免阀关闭滞后现象出现。

三作用固定阀抽油泵在现场应用过程中,暴露出阀漏失和换向弹簧断裂等事故,影响了实施效果和检泵周期。

下步通过对阀和弹簧材质的改进,进一步延长该泵的使用寿命。