平面叶栅特性7

- 格式:ppt

- 大小:3.22 MB

- 文档页数:62

第一章1.压气机的分类方法有哪些?答:工质的流动方向:轴流式,离心式,斜流式,混合式工质压强提高的程度:风扇,通风机,鼓风机,压缩机工质的性质:气体:压气机,液体,泵2,离心式压气机和轴流式压气机各自的优缺点?,轴流式:优点:1,迎风面积小;2,适合于多级结构;3,高压比时效率高;4,流通能力强;5,在设计和研究方法上,可以采用叶栅理论。

缺点:叶片型线复杂,制造工艺要求高,以及稳定工况区较窄、在定转速下流量调节范围小等方面则是明显不及离心式压缩机。

离心式:优点:1,单级增压比高;2,结构简单、制造方便;3,叶片沾污时,性能下降小;4.,轴向长度小;5,稳定工作范围大。

缺点:3简述压气机的工作原理?工作叶片 扩张通道 对气流做工Lu 回收部分动能气流工作轮压强增加动能上升整流器压强增加流向调整第二章1、 什么是轴流压气机的基元级?为什么要提出基元级概念?答:○1基元级:用两个与压气机同轴并且半径差∆r →0的圆柱面,将压气机的一级在沿叶高方向截出很小的一段,这样就得到了构成压气机级的微元单位—基元级。

○2在基元级上,可忽略参数在半径方向的变化,故利用基元级将实际压气机内复杂三元流动简化为二维模型——降维,便于做研究,故提出了基元级 。

2、压气机基元级增压比和等熵效率如何定义?答:基元级增压比:级静叶姗出口气压和工作轮进口气压之比。

等商效率:气体等熵压缩功与实际耗用功之比。

3、何为压气机基元级的理论功?计算方法有哪些?答:单位质量流体获得的功Lu 即为基元级的理论功。

形式:○1 ○22222221221c c w w Lu -+-=○3*1*2h h Lu -= ○4S f R f L L C C dp Lu ,,2123312+++-+=⎰ρ4、试画出压缩过程的温熵图,并指出理论功、多变压缩功、等熵压缩功和热阻功、摩擦损失功所对应的面积,热阻功是怎么引起的?答理论功Lu=A bd3*fb ;摩擦损失功=A cd3*1*c ;多变滞止压缩功=A bc1*3*fb ;等熵滞止压缩功=A bc3*ifb ;热阻功=A 1*3*3*i ;热阻功引起的原因:○1尾迹损失,上下表面附面层在尾缘回合后形成的涡流,由于粘性作用,旋涡运动消耗动能转变我热能损失;○2尾迹和主流区的掺混,同时由于)(12u u W W u Lu -=粘性作用,使动能转变为热能损失 。

第一章汽轮机级的工作原理-第四节叶栅的气动特性第四节叶栅的气动特性在蒸汽热能转变为轮周功的过程中,存在着喷嘴损失、动叶损失和余速损失。

前面已讨论了余速损失对轮周效率的影响,本节主要讨论流动损失,即讨论喷嘴损失和动叶损失产生的物理原因及影响因素,从而指明减少损失提高流动效率的途径。

汽轮机叶栅的气动特性一般是在风洞里用平面叶栅由空气吹风试验获得的。

叶栅吹风试验是以二元流动力基础并考虑了三元流动的特征进行的。

经验证明,实验数据用于叶栅的设计计算和分析能够获得满意的结果。

叶栅试验通常是在各项参数变动相当大的条件下进行的,因此所得的结果不但是叶栅的设计工况特性,而且包括了其变工况特性。

从试验结果可以看到叶栅中各项损失在不同工况下的变化趋势和定量关系,这有助于分析级在变工况下的工作特性。

大量试验表明,叶栅的能量损失是由叶型损失和端部损失所组成的。

叶栅的几何参数和汽流参数对能量损失的大小起着决定性的作用。

一、叶栅的几何参数和汽流参数汽轮机叶栅一般分为冲动式叶栅和反动式叶栅两大类:反动式叶栅如图1.4.11(a)所示,它包括喷嘴叶栅和反动度较大的动叶栅。

叶栅前后有静压差.汽道宽度由进口到出口显著缩小,故汽流通过时除流动方向改变外还有加速。

冲动式叶栅如图1.4.1(b)所示,它包括冲动式动叶栅和导向叶栅。

叶栅前后静压力近似相等,汽流通过时主要改变流动方向,基本不加速。

但实用中为了减少流动损失,采用一定的反动度,使汽道略有收缩。

?2比?1略小2°一4°,每类叶栅按喷嘴出口、动叶进口的马赫数Ma可分为亚音速(Ma<0.8)、跨音速(0.8<Ma<1.2)和超音速(Ma>1.2)叶栅。

表征叶栅的主要几何参数(图1.4.1)有:平均直径dm、叶片高度l、叶栅节距t、栅宽度B、叶栅通道进口宽度a和出口宽度a1与a2、叶型弦长b和出口边厚度?。

由于在同样的进出口参数条件下,几何相似的叶栅中汽流保持近似相同的特性,所以决定叶栅几何形状的参数都可以用一些无因次的相对值来表面相对节距t=t/b;相对高度l=l/b;相对长度(径高比) ?=d/l。

叶轮机械原理教学实验指导书北京航空航天大学能源与动力工程学院流体机械系二O一六年十二月1实验一 平面亚音扩压叶栅实验1.1实验目的1)通过实验使学生熟悉平面叶栅实验设备和实验方法; 2)作出叶栅攻角特性和叶片表面压力分布曲线; 3)了解平面叶栅实验在压气机气动设计中的作用和地位。

1.2实验内容1.2.1平面叶栅的攻角特性气流通过平面扩压叶栅后,其方向要发生转折,气流转折角为∆β。

气流通过叶栅损失的大小可用损失系数ω来表示。

∆β和ω随攻角i 和来流马赫数M 1而变化,它们都是i 和M 1的函数。

低速叶栅吹风实验不考虑M 1对叶栅性能的影响,只讨论∆β和ω随攻角i 的变化。

叶栅的攻角特性如图1示。

由图1可以看出,当i 增加时, ∆β开始直线上升,ω几乎不变。

到某一攻角, ∆β达到最大值。

攻角再提高,∆β下降很快,ω急剧增加,这时叶背气流发生严重分离。

在很大的负攻角情况下,气流在叶盆分离。

∆β的大小反映了叶栅的功增压能力,而ω的大小则反映了叶栅有效增压的程度,ω表征气流流经平面叶栅发生的机械能损失,叶栅的效率和ω有直接关系。

压气机设计取max 8.0ββ∆=∆为叶栅名义工作点,把不同几何参数叶栅的名义工作点汇集在一起,即得到平面叶栅的额定特性线,这是压气机气动设计的依据。

1.2.2叶片表面压力分布叶片表面压力分布以无因次压力系数P 表示1*11P P P P P --=式中*1P 、1P 分别为叶栅进口的总压和静压,P 为叶片上任一点的静压。

P为正值说图 1.1 平面叶栅的攻角特性2明叶片上某点的当地速度低于叶栅进口速度,P 为负值表明当地速度大于叶栅进口速度。

典型的叶片表面压力分布曲线如图2所示,横坐标为弦长百分比。

进行叶片表面压力分布实验时,只测量一个攻角(例如5︒攻角)的叶片表面压力分布。

同时,还可以改变几个攻角(-10︒,10︒,18︒),观察叶片表面压力分布变化情况,特别要注意大攻角时,叶片表面出现严重分离(失速)现象。

第四章 叶栅理论 §4—1 概 论把按照一定规律排列起来的相同机翼之系列,叫做翼栅。

翼栅问题是单个机翼问题的推广。

翼栅理论在工程上得到广泛应用,特别是在叶片式流体机械方面。

因此,翼栅常被称为叶栅,组成它的机翼也就叫做叶片了。

一、叶栅几何参数表征一个叶栅的几何特征的参数,叫做叶栅的几何参数。

叶栅的几何参数主要有下列几个:(一)列线栅中诸叶片上各相应点的联结线,称为叶栅的列线。

通常都以叶片前后缘点的联线表示之。

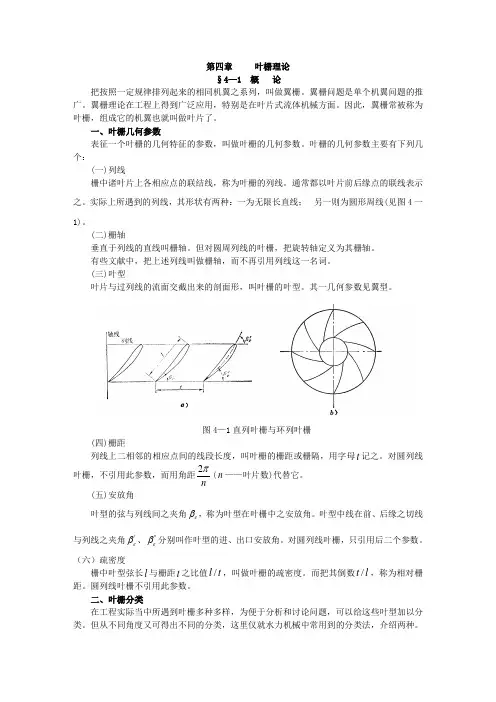

实际上所遇到的列线,其形状有两种:一为无限长直线;另(见图4一1)。

(二)栅轴垂直于列线的直线叫栅轴。

但对圆周列线的叶栅,把旋转轴定义为其栅轴。

有些文献中,把上述列线叫做栅轴,而不再引用列线这一名词。

(三)叶型叶片与过列线的流面交截出来的剖面形,叫叶栅的叶型。

其一几何参数见翼型。

图4—1直列叶栅与环列叶栅(四)栅距列线上二相邻的相应点间的线段长度,叫叶栅的栅距或栅隔,用字母t 记之。

对圆列线叶栅,不引用此参数,而用角距nπ2(n ——叶片数)代替它。

(五)安放角叶型的弦与列线间之夹角e β,称为叶型在叶栅中之安放角。

叶型中线在前、后缘之切线与列线之夹角'e β、''e β分别叫作叶型的进、出口安放角。

对圆列线叶栅,只引用后二个参数。

(六)疏密度栅中叶型弦长l 与栅距t 之比值t l /,叫做叶栅的疏密度。

而把其倒数l t /,称为相对栅距。

圆列线叶栅不引用此参数。

二、叶栅分类在工程实际当中所遇到叶栅多种多样,为便于分析和讨论问题,可以给这些叶型加以分 类。

但从不同角度又可得出不同的分类,这里仅就水力机械中常用到的分类法,介绍两种。

(一)根据绕流流面分类叶栅1.平面叶栅如能将绕叶栅液流分成若干等厚度流层,这些流层本身为平面或这些流层虽为曲而,但若沿流线切开后,能铺展成一平面者,称这类叶栅为平面叶栅。

绕这类叶栅的流动为平面流动。

例如水轮机的导叶叶栅,低比速水轮机和水泵的转轮叶栅等,绕流这些叶栅的流面本身就是平面;而轴流式水轮机、水泵和风机等转轮叶栅之流面,虽为圆柱面,但顺流线切开后可展成平面。