高升力系统构成

- 格式:docx

- 大小:11.40 KB

- 文档页数:3

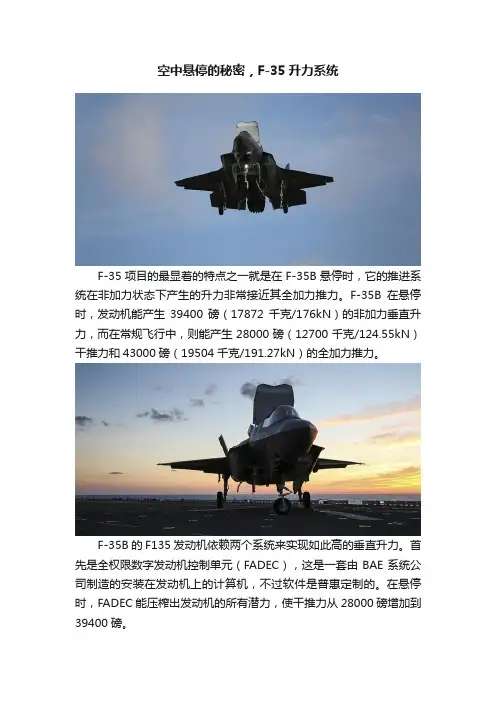

空中悬停的秘密,F-35升力系统F-35项目的最显着的特点之一就是在F-35B悬停时,它的推进系统在非加力状态下产生的升力非常接近其全加力推力。

F-35B在悬停时,发动机能产生39400磅(17872千克/176kN)的非加力垂直升力,而在常规飞行中,则能产生28000磅(12700千克/124.55kN)干推力和43000磅(19504千克/191.27kN)的全加力推力。

F-35B的F135发动机依赖两个系统来实现如此高的垂直升力。

首先是全权限数字发动机控制单元(FADEC),这是一套由BAE系统公司制造的安装在发动机上的计算机,不过软件是普惠定制的。

在悬停时,FADEC能压榨出发动机的所有潜力,使干推力从28000磅增加到39400磅。

其次是罗尔斯·罗伊斯的升力系统,与F135发动机一道组成了短距起飞垂直降落推进系统,该系统由4大主要组件组成。

第一个组件是升力风扇。

升力风扇垂直安装在F-35B座舱后方,直径1270毫米,高度也是1270毫米。

升力风扇从机背顶部的进气口吸入冷空气并加速气流向下喷出,以此产生垂直升力。

升力风扇的进气口被洛克希德·马丁公司制造的一块大型盖板盖住,这块盖板诨名“1957款雪佛兰发动机盖”,铰接于进气口后方的机身结构上。

F-35B悬停、短距起飞、或处于平飞和悬停间的过渡飞行时,盖板向后打开。

两级风扇各由一套锥形齿轮系统驱动(该系统通过一组圆锥形齿轮,能使驱动轴的扭矩旋转90度传递给风扇)。

两套锥齿轮系统都被容纳在一个共用齿轮箱中,由那根沿F-35B 纵轴线布置的驱动轴驱动。

在F-35B进气道的分叉处,包覆在整流罩内的驱动轴穿过进气道把升力风扇和发动机连接起来。

在发动机那头,驱动轴连接在第一级风扇的风扇毂上,由低压转子驱动。

第二个组件是可调截面积叶片盒(VAVB)。

这个组件位于升力风扇下方,实际上就是被升力风扇的冷空气喷管。

罗尔斯·罗伊斯公司生产的VAVB由一个铝合金框架和六片百叶窗式钛叶片组成。

关于飞机高升力系统发展的思考

我国机载系统的研究所主要集中在航电领域,而机电领域的高升力等子系统多以生产厂为科研主体,因此基础研究能力建设上相对薄弱,这在一定程度上造成了我国高升力系统在系统设计、仿真分析、集成验证和部件技术成熟度等方面与国外先进水平有较大差距。

当前有必要积极争取国家资源投入,尽快提升高升力系统的基础研究能力,实现产品技术的跨越式发展。

打造以高升力龙头企业为核心的产业集聚发展模式。

借鉴国外高升力系统产业集聚发展的经验,大力培养基础好、有潜力的高升力系统集成供应商,充分利用高升力系统多学科交融、技术溢出、效应显著等特点,通过与区域发展规划对接,进一步激发其对资金技术的集聚作用和民用相关产业的带动作用。

(作者为中航工业庆安公司总经理)。

基于负载自适应的高升力系统高效液压驱动技术 康建强;史佑民;王家庆 【摘 要】民用飞机对经济性特别关注,大型民用飞机高升力系统工作时间虽短,但消耗功率却很大,可达到主飞控作动系统的3倍以上.传统的飞机高升力系统普遍采用节流控制的液压驱动方案,导致液压驱动效率低.介绍了高升系统应用的4种典型液压驱动方案,阐述了应用变排量液压马达的高效液压驱动理念,对4种方案进行了建模和仿真分析.结果 表明,变排量液压马达驱动系统比其他方案的综合效率高21%以上,为国内科技人员研发大型民用飞机高升力系统提供参考.

【期刊名称】《液压与气动》 【年(卷),期】2019(000)009 【总页数】8页(P93-100) 【关键词】高升力系统;动力驱动装置;变排量液压马达;容积控制;负载自适应 【作 者】康建强;史佑民;王家庆 【作者单位】庆安集团有限公司航空设备研究所,陕西西安710077;庆安集团有限公司航空设备研究所,陕西西安710077;庆安集团有限公司航空设备研究所,陕西西安710077

【正文语种】中 文 【中图分类】TH137

引言 高升力系统只在飞机起飞和降落阶段工作,系统从一个极限位置全偏到另一个极限位置的时间大约为30~40 s,工作时间虽然很短,但消耗功率却很大,可达到主飞行控制系统功率的3倍以上。为了满足高升力系统短时工作的功率需求,并且尽量不影响飞机其他系统的工作,飞机液压系统不得不按短时需求设计,造成飞机液压能源在绝大部分工作时间的输出功率过于富裕,造成能源浪费[1]。 现代大型民用飞机高升力系统的动力驱动功能是由动力驱动装置实现的,传统液压动力驱动装置大多采用阀控定排量液压马达方案,节流控制方案使得液压阀块结构复杂,并且在实现功能的过程中导致大量能量损失。以常用的电液伺服阀控液压马达系统为例,其最高效率约为40%。 大型民用飞机高升力系统的性能直接影响飞机的市场竞争力[2],因此,提升动力驱动装置的效率以降低功率需求,对提高飞机经济性和市场竞争力具有重要的意义。 1 动力驱动装置介绍 动力驱动装置安装于高升力系统襟翼/缝翼的中间位置,用于驱动高升力系统到达指定的位置(符合规定的时间、速度、角度等),并根据指令实现高升力系统的制动和把持,典型的高升力系统结构布局如图1所示[3]。 1、7.翼尖制动器 2.缝翼运动机构 3、14.齿轮旋转作动器 4.控制手柄 5.高升力系统电子控制装置 6.缝翼 8.襟翼 9、11、12.角齿轮箱 10.动力驱动装置 13.襟翼运动机构 15.位置监测装置图1 典型的高升力系统结构布局 高升力系统的动力驱动装置通常采用双动力源构型,通过速度综合后输出。由于液压动力驱动装置具有输出功率大、体积小、重量轻、技术成熟等优点,因此现代大型民用飞机高升力系统都采用双液压或液电混合驱动的方案[1]。典型的液电混合动力驱动装置的结构如图2所示。 2 典型的节流控制液压驱动系统 2.1 电液伺服阀控定排量液压马达驱动系统 该方案采用电液伺服阀控制液压马达的流量,通过速度传感器实现对液压马达速度的闭环控制,其原理如图3所示。 该方案具有技术成熟高、可靠性高、运动品质好的优点。对控制系统要求较高,同时受大流量电液伺服阀元件的技术限制,在宽体飞机中的应用受限。 图2 典型的液-电混合动力驱动装置结构 1.油滤 2.关闭阀电磁阀 3.关闭阀 4.压力传感器 5.制动器电磁阀 6.电液伺服阀 7.液压马达 8.掉压制动器 9.速度传感器图3 电液伺服阀控定排量液压马达驱动系统原理图 国产的C919飞机高升力系统就采用了该方案。 2.2 液压调速式定排量液压马达驱动系统 该方案采用流量控制阀对系统流量进行自适应调节,进而实现对液压马达的速度控制,其原理如图4所示。 该方案具有结构简单、可靠性高、控制简单的优点,在一定的负载变化范围内其流量和速度受影响较小。在顺载工况下,该方案速度受负载影响较大,系统启动及高低速转换时冲击较大,影响飞机的飞行品质。B-777、B-787飞机均采用了该方案[4]。 2.3 固定节流式定排量液压马达驱动系统 该方案采用固定节流口对流量进行限制,进而实现对液压马达的速度限制,其原理如图5所示。 1.油滤 2.关闭阀电磁阀 3.关闭阀 4.高-低速电磁阀 5.高-低速阀 6.流量控制阀 7.制动器电磁阀 8.伸出方向电磁阀 9.收回方向电磁阀 10.方向控制阀 11.液压马达 12.掉压制动器图4 液压调速式定排量液压马达驱动系统原理图 1.油滤 2.制动器电磁阀 3.高-低速电磁阀 4.伸出方向电磁阀 5.收回方向电磁阀 6.主控阀 7.液压马达 8.掉压制动器图5 固定节流式定排量液压马达驱动系统原理图 该方案具有结构简单、可靠性高、控制简单的优点。系统速度和流量随负载变化,影响飞机的飞行品质,需要设置功率限制装置以限制高升力系统的流量。 早期的高升力系统大多采用该类方案,A-340飞机和国产的AG600飞机均采用了该方案。 3 基于负载自适应的变排量液压马达驱动系统 该方案采用容积控制方法,通过电液伺服阀控制液压马达的排量变化,实现对液压马达输出速度和扭矩的控制,其原理如图6所示。 该方案具有结构简单、效率高、运动品质好的优点,但控制系统较复杂,成本较高,可靠性低于其他方案[5]。 A-380飞机高升力系统首次采用该技术,其最大流量需求只有固定节流式定排量液压马达驱动系统的47%,在后续的A-350飞机中空客公司继续采用了该技术,并通过设置力矩传感器首次实现了高升力系统输出力矩的主动控制,大幅降低了高升力系统的故障卡滞载荷。 1.油滤 2.关闭阀电磁阀 3.关闭阀 4.压力传感器 5.溢流阀 6.制动器电磁阀 7.电液伺服阀 8.马达斜盘角度传感器 9.变排量液压马达 10.马达斜盘作动活塞 11.掉压制动器 12.速度传感器图6 变排量液压马达驱动系统原理图 4 液压驱动系统建模和仿真 4.1 主要液压元件数学模型 1) 定排量液压马达数学模型 定排量液压马达流量方程为:

高升力系统构成

1. 引言

高升力系统是指通过产生巨大升力来实现飞行器的垂直升降或短距离起降的技术。

高升力系统的构成对于飞行器的性能起着至关重要的作用。

本文将深入探讨高升力系统的构成,包括主要的组成部分、工作原理和应用领域。

2. 高升力系统的组成

2.1 主翼

高升力系统的核心部分是主翼,主要通过气动力作用产生升力。

主翼的形状和尺寸对于高升力系统的效果有着很大的影响,常见的主翼形式包括矩形翼、梯形翼和椭圆翼等。

此外,主翼的后缘通常会配备襟翼、襟缝翼或副翼等可变翼面,用于调节主翼的升力和阻力。

2.2 襟翼

襟翼是高升力系统中的重要组成部分,通常位于主翼的前缘。

襟翼的主要作用是在起降和低速飞行时增加主翼的升力,并改善飞行器的稳定性和操纵性能。

襟翼有多种形式,包括单缝襟翼、双缝襟翼和多缝襟翼等,不同形式的襟翼在改善升力性能和降低阻力方面有着不同的效果。

2.3 襟缝翼

襟缝翼是一种与主翼上表面连续的可变翼面,通过在起降过程中展开或收缩来改变主翼的形状。

襟缝翼的作用是在起降时增加主翼的升力和阻力,从而实现飞行器的短距离起降或垂直升降。

襟缝翼常用于垂直起降飞行器和短距离起降飞机等领域。

2.4 侧缝翼

侧缝翼是一种位于主翼上表面的可变翼面,主要用于调节主翼横向力和侧向稳定性。

侧缝翼的工作原理是通过展开或收缩来改变主翼的侧向气动特性,进而调节飞行器的姿态和操纵性能。

侧缝翼广泛应用于垂直起降飞行器和短距离起降飞机等领域。

2.5 发动机喷口

高升力系统还包括发动机喷口,通过向下喷出高速气流产生反作用力,提供向上的升力。

发动机喷口的位置和喷口形式对高升力系统的效果有着重要的影响。

常见的形式包括圆形喷管、方形喷管和喷流分离喷管等。

3. 高升力系统的工作原理

高升力系统的工作原理基于伯努利定律和牛顿第三定律,通过改变主翼和附加翼面的形状和位置来改变流动的速度和方向,进而产生升力和阻力。

主要的工作原理包括下述几点:

3.1 负压升力

通过将高速气流在主翼和襟翼等翼面的上表面和下表面之间产生速度差,形成负压区域,从而产生升力。

负压升力是高升力系统的基础,通过调整翼面的形状和位置,可以改变负压升力的分布和大小。

3.2 射流升力

射流升力是指通过在发动机喷口向下喷出高速气流,产生反作用力来产生升力。

射流升力主要应用于垂直起降飞行器和短距离起降飞机等领域。

3.3 附加翼面升力

附加翼面包括襟翼、襟缝翼和侧缝翼等,通过改变这些翼面的形状和位置,可以调节主翼的升力和阻力,从而改善飞行器的性能。

4. 高升力系统的应用领域

高升力系统广泛应用于航空航天领域和军事领域,常见的应用包括:

4.1 直升机

直升机通过旋翼产生升力,但在低速飞行和起降时需要额外的升力支持。

在直升机的旋翼上方或尾部安装高升力系统,可以提供额外的升力,增强直升机的垂直起降和悬停能力。

4.2 短距离起降飞机

短距离起降飞机通常在起降场地有限的情况下进行操作,需要在有限的距离内完成起飞或降落。

高升力系统可以提供额外的升力和阻力,使得飞机可以在较短的距离内完成起降操作。

4.3 垂直起降飞行器

垂直起降飞行器包括无人机和垂直起降战斗机等。

高升力系统可以提供向上的升力和向下的反作用力,使得飞行器可以在垂直方向上升降。

通过将高升力系统与传统的旋翼或喷气引擎结合使用,可以实现飞行器的多重起降方式。

总结

高升力系统是一种通过产生巨大升力来实现飞行器的垂直升降或短距离起降的技术。

高升力系统的构成包括主要的组成部分,如主翼、襟翼、襟缝翼、侧缝翼和发动机喷口等。

高升力系统通过改变流动的速度和方向来产生升力和阻力,主要通过负压升力、射流升力和附加翼面升力等工作原理实现。

高升力系统广泛应用于直升机、短距离起降飞机和垂直起降飞行器等领域,提高了飞行器的垂直升降和短距离起降能力。