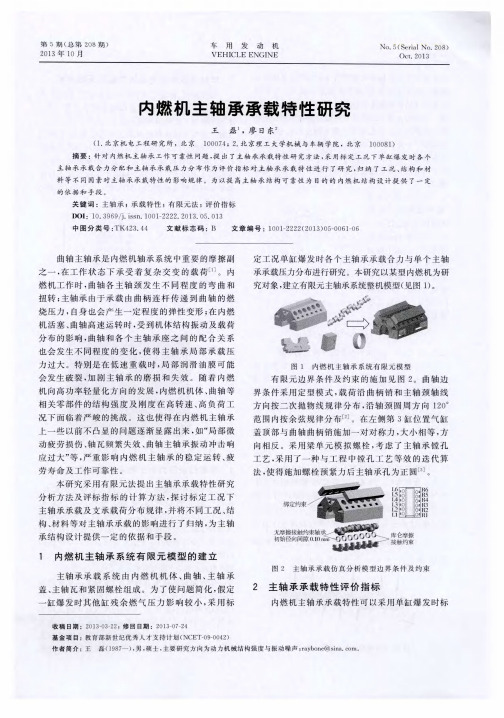

多缸内燃机曲轴轴承三维轴心轨迹的试验研究

- 格式:doc

- 大小:8.24 MB

- 文档页数:84

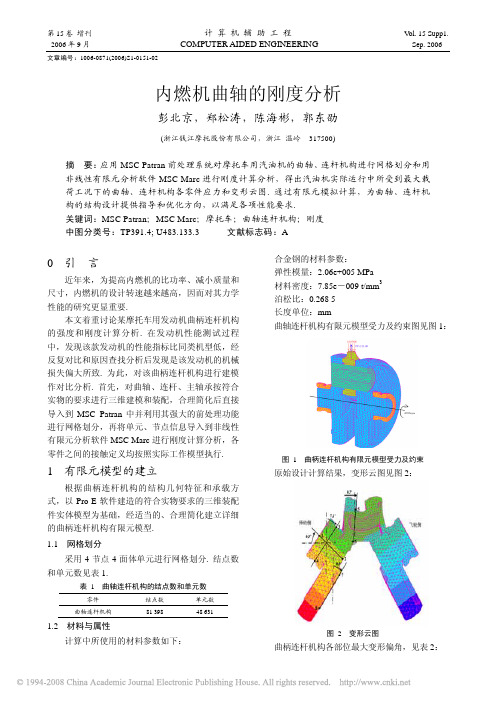

第15卷增刊计算机辅助工程 V ol. 15 Supp1.年月20069COMPUTER AIDED ENGINEERING Sep. 2006 文章编号:1006-0871(2006)S1-0151-02内燃机曲轴的刚度分析彭北京,郑松涛,陈海彬,郭东劭(浙江钱江摩托股份有限公司,浙江温岭 317500)摘要:应用MSC Patran前处理系统对摩托车用汽油机的曲轴、连杆机构进行网格划分和用非线性有限元分析软件MSC Marc进行刚度计算分析,得出汽油机实际运行中所受到最大载荷工况下的曲轴、连杆机构各零件应力和变形云图. 通过有限元模拟计算,为曲轴、连杆机构的结构设计提供指导和优化方向,以满足各项性能要求.关键词:MSC Patran;MSC Marc;摩托车;曲轴连杆机构;刚度中图分类号:TP391.4; U483.133.3文献标志码:A0 引言近年来,为提高内燃机的比功率、减小质量和尺寸,内燃机的设计转速越来越高,因而对其力学性能的研究更显重要.本文着重讨论某摩托车用发动机曲柄连杆机构的强度和刚度计算分析. 在发动机性能测试过程中,发现该款发动机的性能指标比同类机型低,经反复对比和原因查找分析后发现是该发动机的机械损失偏大所致. 为此,对该曲柄连杆机构进行建模作对比分析. 首先,对曲轴、连杆、主轴承按符合实物的要求进行三维建模和装配,合理简化后直接导入到MSC Patran中并利用其强大的前处理功能进行网格划分,再将单元、节点信息导入到非线性有限元分析软件MSC Marc进行刚度计算分析,各零件之间的接触定义均按照实际工作模型执行.1 有限元模型的建立根据曲柄连杆机构的结构几何特征和承载方式,以Pro-E软件建造的符合实物要求的三维装配件实体模型为基础,经适当的、合理简化建立详细的曲柄连杆机构有限元模型.1.1 网格划分采用4节点4面体单元进行网格划分. 结点数和单元数见表1.表 1 曲轴连杆机构的结点数和单元数零件结点数单元数曲轴连杆机构81 398 48 6311.2 材料与属性计算中所使用的材料参数如下:合金钢的材料参数:弹性模量:2.06e+005 MPa材料密度:7.85e-009 t/mm3泊松比:0.268 5长度单位:mm曲轴连杆机构有限元模型受力及约束图见图1:图 1 曲柄连杆机构有限元模型受力及约束原始设计计算结果,变形云图见图2:图 2 变形云图曲柄连杆机构各部位最大变形偏角,见表2:计算机辅助工程年152 2006表 2原始设计各部位最大变形偏角2 改进结构计算结果从提高曲柄连杆机构刚度(减小变形偏角)角度出发,根据计算结果对该款机型的曲轴连杆机构进行结构改进,并按照原始设计结构的步骤重新进行建模分析. 计算结果见表3.3 分析与结论由表3可以看出,改进结构使曲轴连杆机构各部位的变形偏角减小近30%. 采用改进结构的曲轴重新做实验,发动机的功率提高近20%,结果数据表明采用有限元计算结果与实际测试结果基本一致,并且根据有限元计 表 3改进结构各部位最大变形偏角算结果所提出的改进方向和结构非常具有实效.表 4 结果对比参考文献:me A:Theory And User Information[K]社,1994.数值方法[M]. 北京:清华大出版社. (编辑 吴彦生)[1] MSC Marc Volu [2] MSC Patran User's Manual[K].[3] 机械工程材料性能数据手册[K]. 北京:机械工业出版[4] 王勖成. 邵敏. 有限元基本原理和学。

作者简介:郁其祥(1946~ ),男,副教授。

文章编号:1006—1355(2000)05—0015—03三缸汽车发动机的曲轴平衡与振动测试郁其祥,王明武,戴建飞(上海交通大学动力与能源工程学院,上海 200030) 摘要:本文以一实际的三缸车用发动机为例,经计算分析与实测,采用过量平衡法改善其平衡特性以及对该机的支承位置和减振器刚度进行调整后,使该机组振动烈度大大降低,达到了预期效果。

关键词:过量平衡;平衡特性;减振器;振动烈度中图分类号:U 462.3+3;TB 53 文献标识码:A1 前 言现代汽车对动力性、平稳性、舒适性以及尾气排放等各项指标都有很高要求,因此在汽车发动机设计时,必须非常重视发动机曲轴平衡方案的选择以及平衡特性的分析,从根本上改善汽车的振动源,以达到减振、降噪的效果,提高汽车运行的平稳性,满足乘员对舒适性的要求。

直列三缸和V 型六缸发动机的曲轴平衡问题,历来是令设计人员感到棘手的问题。

这主要是因为直列三缸和V 型六缸发动机同时存在着外力矩和内力矩的不平衡,而且由于机体空间位置的限制,往往不能加装平衡轴,甚至不能加适量的平衡块。

在这种情况下,如何来改善平衡特性,本文试图以一实际的三缸汽车发动机为例,分析发动机曲轴平衡块布置对平衡特性的影响,以及发动机支承位置和减振器刚度对发动机机组振动的影响。

图1 平衡重布置图2 三缸发动机平衡方案综述及平衡特性计算由于三曲拐发动机(包括直列三缸和V 型六缸)存在着固有的离心惯性力矩、一阶往复惯性力矩和二阶往复惯性力矩的不平衡,所以通常都需要采取一定的平衡措施。

一般三缸发动机的平衡方案大致可分成三种类型:第一种,在曲臂上敷设平衡重(又分整体平衡法和各缸平衡法两种);第二种,除去在曲臂上敷设平衡重外,另外再加装一根平衡轴,尤其是对汽车发动机,其转速一般均在4000r m in 以上,通常都采用加装一根平衡轴来平衡一阶往复惯性力矩;第三种,对某些要求更高的发动机,为了彻底平衡往复惯性力矩,除了在曲臂上敷设平衡重外,另敷设两根平衡轴,组成一组双轴平衡装置,如果再要平衡二阶往复惯性力矩,则还要一组双轴平衡装置。

第11卷第2期中国水运V ol.11N o.22011年2月Chi na W at er Trans port Februar y 2011收稿日期:2011-01-04作者简介:孟常胜(1981-),上海海事局,硕士,轮机工程专业。

薛海龙,南通航运职业技术学院,硕士,讲师,轮机工程专业。

郑华耀,上海海事大学教授。

基于位移测量的柴油机轴承监测系统的研究孟常胜1,薛海龙2,郑华耀3(1上海海事局,上海200000;2南通航运职业技术学院,江苏南通226000;3上海海事大学,上海200000)摘要:目前柴油机轴承监测技术尚不能满足视情维修的要求,主要研究了一种基于位移测量的轴承监测技术,并对该监测技术不足,提出了解决办法。

关键词:柴油机轴承,位移监测,轴心轨迹中图分类号:TK 428文献标识码:A文章编号:1006-7973(2011)02-0073-03对引起柴油机故障的各部分统计表明,十字头轴承、曲柄销轴承和主轴承的故障高达20%以上,是柴油机故障中的第二大故障源,其中十字头轴承和曲柄销轴承(动态轴承)约占15%,而主轴承(静态轴承)约占7%,目前对柴油机轴承研究的方法主要是基于温度、声振和油液分析的监测方法,但这三种方法尚不能满足视情维修的要求,因而本文介绍一种基于位移测量的柴油机轴承监测方法,该方法已在实船上使用并能够满足视情维修的要求。

同时针对该系统的不足,提出了改进方法。

一、基于位移测量的轴承监测技术介绍1.BDMS 系统介绍目前该技术已经经过多家柴油机设计者试验和认可,随着传感器及其相关技术的迅猛发展,已经有不少成熟的产品在实船上应用。

如E.Horn 博士研制的Bea rin g D is ta n ce an d Tem perat u re Mon itoring Sys tem (BDMS /BTMS )For t wo s trok e dies el en gin es [1][2];丹麦Rovs in g Dyn am ics 的Bearing Con d it ion Mon itorin g Syst em OPENp red ict or ;AMOT 公司的Bea rin g Con dition Mon itorin g Sys tem XTS-W [3];Kon gs berg 公司的Bearin g Con dition Mon itorin g Sys tem PS-10[4]。

内燃机研发的计算模拟与实验研究第一章概述内燃机是一种利用燃料燃烧产生化学能转为机械能的机械装置。

内燃机的研发与应用已经有数百年的历史,如今已经成为了现代工业和交通运输的重要部分。

随着科学技术的发展,内燃机的性能和效率得到了不断的提高,使其更加经济、环保、安全和可靠。

在内燃机的研发过程中,计算模拟和实验研究是不可或缺的手段。

第二章计算模拟内燃机的计算模拟主要采用计算流体力学(CFD)和多相流模拟技术。

CFD技术可以将内燃机中复杂的流动和燃烧过程模拟出来,预测内燃机的性能和排放。

通过CFD技术,可以优化内燃机的设计,减少试验成本和开发周期。

多相流模拟技术则可以模拟内燃机中燃料和空气的混合过程、燃烧过程以及废气排放过程,有助于理解内燃机工作原理,提高内燃机性能和效率。

第三章实验研究内燃机的实验研究主要分为台架试验和发动机试验。

台架试验是在小型内燃机或者部件装配在试验台架上进行的,通过测试台架上安装的传感器、测试设备和数据采集系统,测量和记录内燃机的性能参数,如动力输出、燃油消耗、废气排放和噪声等数据。

发动机试验则是在内燃机实际使用环境下进行测试,并且对测试结果进行整理和分析。

发动机试验是内燃机性能测试的关键环节,也是验证内燃机性能和效率的重要方法。

发动机试验还可以对内燃机的设计进行修改和优化。

第四章内燃机研发的发展趋势在全球经济和环境形势日益紧张的今天,内燃机研发的方向和目标发生了较大的变化。

未来内燃机的研发将围绕以下几个方面进行:1. 提高内燃机的能效和效率。

未来内燃机的研发将着重提高内燃机的能效和效率,从而降低燃料的消耗和排放。

2. 减少内燃机的排放。

未来内燃机的研发将更加注重减少废气的排放,通过改进内燃机的燃烧过程和排放控制技术,能够更好地满足环境保护和节能减排的要求。

3. 发展新的内燃机技术。

未来内燃机的研发将更加注重发展新的内燃机技术,如混合动力、电动机辅助驱动系统等,这些技术可以更加有效地提高内燃机的能效和效率。

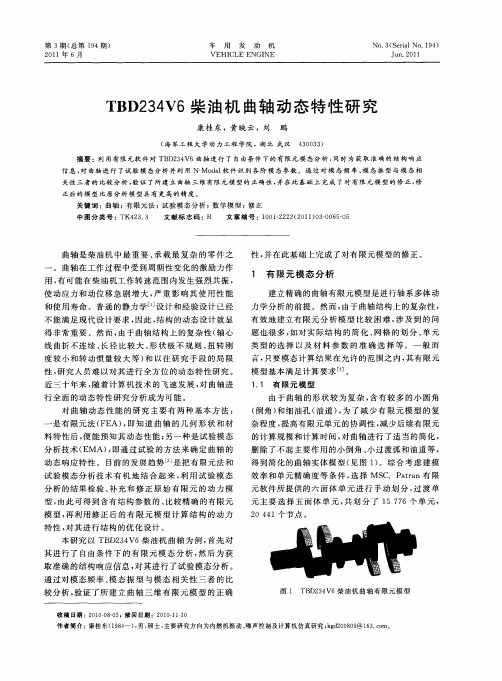

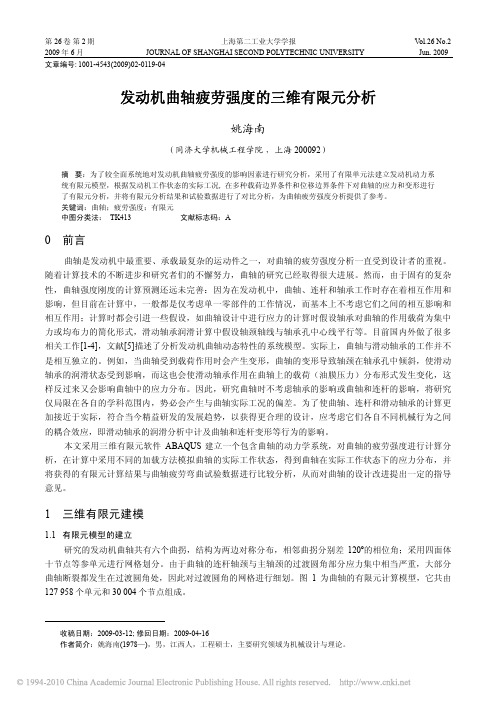

0引言曲轴具有结构和受力情况复杂、制造困难、承受载荷大等特点。

同时接受来自缸内气体燃烧的爆发压力、活塞组往复惯性力和旋转惯性力,以及输出端转矩和弯矩的作用[1]。

随着发动机向高转速、高性能的发展,对径向液力轴承的要求越来越高,轴瓦与曲轴润滑好坏、机油属性等影响轴承摩擦大小[2]。

文中根据FEV 对曲轴的计算分析方法和评价方式,首先结合有限元分析软件对曲轴单拐进行结构受力分析计算,获取曲轴过度圆角处的应力集中系数。

其次,采用Vritual Engine 搭建曲轴系多体系统动力学模型,对曲轴安全系数、最小油膜厚度、机油速率进行评估。

1轴承润滑基本方程内燃机曲轴的所用轴承普遍为径向轴承。

1886年雷诺首次提出了瞬态二维径向轴承的动力润滑基本微分方程[3]:(1)考虑到径向轴承工作环境载荷是瞬态变化的。

因此可求得在固定坐标系下的瞬态雷诺方程为:(2)式(1)、(2)中,x —轴承孔的周向坐标,h —油膜厚度,p —油膜压力,z —轴承孔的轴向坐标,η—润滑油的动力粘度,U 1—轴颈表面的切线速度,U 2—轴颈表面的切线速度,t —时间,ρ—机油的密度,ωb —轴承角速度,ωj —轴颈角速度。

油膜厚度h 是求解雷诺方程关键参数,油膜厚度是轴承运动工作过程轴颈与轴瓦之间构成的。

基于轴颈轴线与轴承轴线平等的条件,轴颈中心对轴承中心偏心距及周轴向坐标的函数,即间隙函数或膜厚函数[4]。

(3)如果考虑柔性变形的影响,则膜厚函数还要加上u (z ,θ)径向变形量。

(4)式(3)、(4)中,c=R b -R j (轴承半径与主轴颈半径之差)称为半径间隙;ε=e/c 称为偏心率,e 为偏心距。

2搭建曲轴系多体动力学模型液动轴承计算的目标是为了检查发动机安全运转及主轴承和连杆轴承的润滑油速率。

2.1曲轴系多刚体模型采用多体动力学软件模板功能建立活塞、活塞销、连杆、轴瓦、飞轮、减振器等结构,建立一个通信器将它们之间连接和约束,在活塞顶部建立气体力与顶面接触关系[5]。

多缸内燃机曲轴轴承三维轴心轨迹的试验研究 Experimental Study on 3D Trajectory of Journal Center of Crankshaft Bearings for Multi-Cylinder Internal Combustion Engine

作 者 姓 名 杨 扬 学 位 类 型 学 历 硕 士 学 科、专 业 动力机械及工程 研 究 方 向 内燃机现代设计理论与方法 导 师 及 职 称 孙军 教授

2011年3月 合 肥 工 业 大 学 本论文经答辩委员会全体委员审查,确认符合合肥工业大学硕士学位论文质量要求。

答辩委员会签名:(工作单位、职称) 主 席:林其钊 中国科学技术大学 教授

委 员:刘一鸣 合肥工业大学 副教授 滕 勤 合肥工业大学 副教授

导 师:孙军 独 创 性 声 明 本人声明所呈交的学位论文是本人在导师指导下进行的研究工作及取得的研究成果。据我所知,除了文中特别加以标志和致谢的地方外,论文中不包含其他人已经发表或撰写过的研究成果,也不包含为获得 合肥工业大学 或其他教育机构的学位或证书而使用过的材料。与我一同工作的同志对本研究所做的任何贡献均已在论文中作了明确的说明并表示谢意。

学位论文作者签字:杨扬 签字日期:2011年 4 月25 日

学位论文版权使用授权书 本学位论文作者完全了解 合肥工业大学 有关保留、使用学位论文的规定,有权保留并向国家有关部门或机构送交论文的复印件和磁盘,允许论文被查阅或借阅。本人授权 合肥工业大学 可以将学位论文的全部或部分论文内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存、汇编学位论文。 (保密的学位论文在解密后适用本授权书)

学位论文作者签名:杨扬 导师签名:孙军 签字日期:2011年 4 月 25日 签字日期:2011年 4 月25 日 学位论文作者毕业后去向: 工作单位: 电话: 通讯地址: 邮编: 多缸内燃机曲轴轴承三维轴心轨迹的试验研究 摘 要 目前进行的内燃机曲轴轴承轴心轨迹试验测试一般都仅是测量曲轴轴颈中心在轴承横截面中的运动轨迹。对于实际内燃机工作情况,曲轴轴颈在轴承截面中进行平面(二维)运动的同时,由于受多种因素(如曲轴受载变形等)的影响,还存在沿轴承轴线方向的运动。 本文以某车用四缸四行程柴油机为对象,在内燃机试验台架上进行了多工况下的内燃机曲轴主轴承三维(即同时包括轴颈在轴承截面中的平面运动和轴线方向运动)轴心轨迹实际测量。轴颈在曲轴轴承中的位置采用电涡流传感器测量并通过后处理计算获得。此外,还进行了不同工况下内燃机各主轴承温度主油道温度和油底壳温度等的试验测量。研究结果表明: 内燃机工作中,曲轴轴承轴颈存在沿轴线方向的运动;实际内燃机曲轴轴承的轴心轨迹为三维空间曲线;一个内燃机工作循环的曲轴轴承轴心轨迹曲线是不封闭曲线;在内燃机负荷相同的情况下,转速对曲轴轴承轴心轨迹曲线的总体形状影响较大;在转速相同的情况下,负荷对曲轴轴承轴心轨迹曲线的总体形状的影响较小。曲轴轴承轴颈沿轴线方向存在较大的移动量,其数值大于轴承径向间隙;转速越高,曲轴轴颈的最大轴向移动量越大。高转速时,曲轴轴颈的最大轴向移动量随着负荷的增加有较明显的增加趋势;较低转速时,随负荷的变化趋势不明显。负荷相同时,随着转速的升高,曲轴轴颈的最大轴向移动量基本呈现增加的变化趋势。内燃机转速较低时,轴承轴颈的轴向运动在一个内燃机工作循环中的变化规律具有一定的周期性,变化周期数等于内燃机的气缸个数,而高转速情况下没有明显的变化规律性。转速相同时,在不同负荷下,曲轴轴承最小油膜厚度在一个内燃机工作循环中有基本相同的变化趋势。在低转速下,曲轴轴承最小油膜厚度在一个内燃机工作循环中的最小值出现在靠近做功上止点时刻附近;转速较高时,曲轴轴承最小油膜厚度在一个内燃机工作循环中的最小值一般出现在靠近进气上止点时刻附近。在转速较低的情况下,负荷较大时曲轴轴承最小油膜厚度在一个内燃机工作循环中的最小值较小;而在较高转速下,曲轴轴承最小油膜厚度在一个内燃机工作循环中的最小值出现在负荷较小时。当负荷较小时,随转速增加,曲轴轴承最小油膜厚度的数值减小;负荷较大时,随转速升高,曲轴轴承最小油膜厚度的数值呈现先增大后减小的变化趋势。 内燃机转速相同时,随负荷增加,主轴承温度依次增加,主油道温度和油底壳温度也相应增加。负荷相同时,随转速增加,主轴承温度、主油道温度和油底壳温度都相应增加。转速较低时,主轴承温度低于主油道温度,转速越低它们的差别越大;随转速升高,主轴承温度逐渐接近主油道温度;达到高转速时,主轴承温度将高于主油道温度。 本文根据多功能滑动轴承试验台研制工作要求,设计了多功能滑动轴承试验台的加载系统。在对不同加载方案比较的基础上,设计了两种基于液压系统的加载方案,即脉动载荷型加载系统和连续可变载荷型加载系统。

关键词:内燃机;曲轴轴承;轴心轨迹;三维;温度 Experimental Study on 3D Trajectory of Journal Center of Crankshaft Bearings for Multi-Cylinder Internal Combustion Engine

ABSTRACT Only the locus of crankshaft journal center in the cross-section of bearings was measured usually in current research about experimental measurement on the trajectory of journal center of crankshaft bearings in internal combustion engine. For the real work of internal combustion engine, there exists the movement of crankshaft journal in the cross-section of bearing, at the same time there exists the movement of crankshaft journal along the axis of bearing due to various factors, such as the crankshaft deformation under load. In this paper, a four-cylinder four-stroke vehicle diesel engine was taken as an object, the 3D (that include the movement of journal in bearing cross-section and at the axial direction) trajectory of journal center of crankshaft bearings in internal combustion engine has been measured under a number of operating conditions. The position of journal in bearing was obtained by electrical current eddy sensors and the post-processing of data. In addition, the experimental measurement on the temperature of main bearings, oil gallery and oil pan of the diesel engine at different operating conditions were carried out. The results showed that: There is the movement of the journal of crankshaft bearing for internal combustion engine along the axial direction in work. The real trajectory of journal center of crankshaft bearing is a three-dimensional space curve. The trajectory curve in one working cycle of internal combustion engine is not a closed curve. The speed has a great impact on the overall shape of trajectory curve at the same load. The curve is less affected by the load at the same speed. There is a large movement of the journal of crankshaft bearing along the axial direction of bearing, and its value is greater than the radial clearance of bearing. The higher the speed, the more the maximum amount of axial movement of crankshaft journal will be. The maximum axial movement amount of the journal has a more significant increase with the increase of load at high speed. The changing trend is not obvious at low speed. The maximum axial movement amount of the journal will increase basically with the increase of speed at the same load. At low speed, the periodic variation exists in the axial movement of journal in one working cycle, and its periodicity