三缸内燃机曲轴设计及动平衡

- 格式:pdf

- 大小:1.90 MB

- 文档页数:4

3 曲轴加工工艺3.1曲轴的功用、结构特点及工作条件曲轴在发动机内是一个高速旋转的长轴,它将活塞的直线往复运动变为旋转运动,进而通过飞轮把扭矩输送给底盘的传动系,同时还骆动配气机构及其它辅助装置,所以其受力条件相当复杂,除了旋转质量的离心力外,还承受周期性变化的气体压力和往复惯性力的共同作用,使曲轴承受弯曲与扭转载荷。

为保证工作可靠,曲轴必须要有足够的强度和刚度,各工作表面要耐磨。

而且润滑良好。

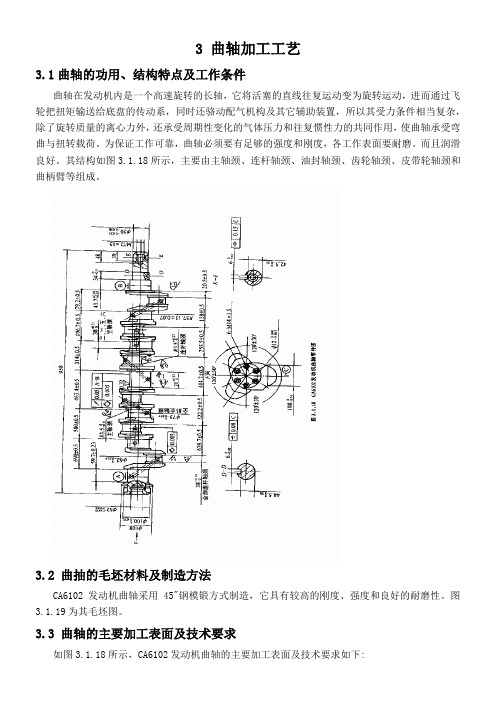

其结构如图3.1.18所示,主要由主轴颈、连杆轴颈、油封轴颈、齿轮轴颈、皮带轮轴颈和曲柄臂等组成。

3.2 曲抽的毛坯材料及制造方法CA6102发动机曲轴采用45"钢模锻方式制造,它具有较高的刚度、强度和良好的耐磨性。

图3.1.19为其毛坯图。

3.3 曲轴的主要加工表面及技术要求如图3.1.18所示,CA6102发动机曲轴的主要加工表面及技术要求如下:1.主轴颈:曲轴共有7个主轴颈,它们是曲轴的支点。

为了最大限度地增加曲轴的刚度,通常将主轴颈设计得粗一些,尽管这会增加重量,但是它可以大大提高曲轴的刚度,增加重叠度,减轻扭振的危害。

主轴颈为7560.32a h R m φμ,圆柱度公差为0.005mm 。

第一轴颈长0.100.0543.7mm ++,第四轴颈宽0.37070mm +,第七轴颈宽59.70.23mm ±,第二、三、五、六轴颈宽0.31038mm +以第一、七主轴颈为基准。

第四主轴颈的径向跳动公差为0.05mm 。

2.连杆轴颈:曲轴共有六个连杆轴颈,它与连杆总成大头相连接。

轴颈为6260.32a h R m φμ,圆柱度公差为0.005mm 。

轴颈宽38H10mm ,其与主轴颈的重叠度为11.35mm 。

3.油封轴颈:油封轴颈为1007h mm φ。

4.曲柄臂:曲柄臂用于连接主轴颈和连杆轴颈,共有十二个。

它呈长圆形,是曲轴的薄弱环节。

容易产生扭断和疲劳破坏。

曲柄半径为R(57.15士0.07)mm 。

曲轴工作原理

曲轴是发动机的重要组成部分之一,其主要功能是将活塞的往复运动

转化为旋转运动,从而驱动车辆行驶。

曲轴工作原理可以简单地概括为:通过连杆将活塞的往复运动转化为曲轴的旋转运动。

具体来说,曲轴由多个连续的偏心圆柱体组成,每个偏心圆柱体都对

应着一个活塞。

当发动机工作时,燃油在气缸内燃烧产生高温高压气体,推动活塞向下运动。

此时,连杆与曲轴相连,在连杆的拉力作用下,曲轴开始旋转。

当活塞到达最低点时,气门会打开放出废气,并且新鲜空气和燃料混

合物进入气缸内。

随着连杆拉力的逐渐减弱,活塞开始向上移动,并

将压缩空燃混合物。

当达到最高点时,火花塞会引发混合物爆炸,并

推动活塞向下运动。

如此循环往复地进行着,曲轴不断地进行旋转运动,并将活塞的往复

运动转化为旋转运动。

曲轴的旋转运动通过主轴和变速器等传动装置,最终驱动车辆行驶。

除了将活塞的往复运动转化为旋转运动外,曲轴还具有平衡作用。

由

于发动机的工作过程中会产生一定的振动力,如果没有平衡措施,这

些振动力会对车辆造成不良影响。

因此,在曲轴的设计中,通常会采用对称布局、重量均衡等措施来保证其平衡性。

总之,曲轴是发动机中不可或缺的组成部分,它通过将活塞的往复运动转化为旋转运动,并具有平衡作用,为车辆提供了稳定而高效的驱动力。

三缸机工作原理

三缸机是一种内燃机的设计,具有三个气缸。

它的工作原理主要包括以下几个步骤:

1. 进气:当一个气缸的活塞向下运动时,进气门会打开,让气缸内的空气与外部混合气体进入。

进气门在活塞靠近顶部时关闭,确保混合气配比达到最佳燃烧条件。

2. 压缩:活塞向上移动时,气缸内的空气会被压缩。

压缩过程将空气和燃油分子紧密地挤在一起,增加了燃烧的效率。

3. 点火:在压缩过程的顶部,喷油器向气缸中注入可燃物质,通常是汽油。

然后,火花塞产生电火花,点燃可燃物质。

4. 推动:燃料燃烧后产生的高压气体推动活塞向下移动,并将这个活塞产生的机械能转化为驱动力。

5. 排气:活塞再次向上移动,将燃烧后的废气推入排气管并排出引擎。

三缸机的工作原理类似于其他类型的内燃机,如四缸机和六缸机。

不同之处在于,三缸机有三个气缸,每个气缸的工作周期与其他气缸有所错开,以提供更平衡的动力输出。

此设计可以提供高效能和较低的碳排放。

内燃机设计课后复习题答案(袁兆成主编)u第⼆章:曲柄连杆机构受⼒分析2-1写出中⼼曲柄连杆机构活塞的运动规律表达式,并说出位移、速度和加速度的⽤途。

答:X = r[(1-cosα)+ λ/4(1-cos2α)] = XⅠ+XⅡ; V = rω(sinα+sin2α*λ/2) = vⅠ+vⅡ;a = rω2(cosα+λcos2α) = aⅠ+aⅡ; ⽤途:1)活塞位移⽤于P-φ⽰功图与P-V⽰功图的转换,⽓门⼲涉的校验及动⼒计算;2)活塞速度⽤于计算活塞平均速度Vm= =18 m/s,⽤于判断强化程度及计算功率,计算最⼤素的Vmax,评价汽缸的磨损;3)活塞加速度⽤于计算往复惯性⼒的⼤⼩和变化,进⾏平衡分析及动⼒计算。

2-2⽓压⼒P g和往复惯性⼒P j的对外表现是什么?有什么不同?答:⽓压⼒Fg的对外表现为输出转矩,⽽Fj的对外表现为有⾃由⼒产⽣使发动机产⽣的纵向振动。

不同:除了上述两点,还有Fjmax < FgmaxFj总是存在,但在⼀个周期其正负值相互抵消,做功为零;Fg是脉冲性,⼀个周期只有⼀个峰值。

2-3 解:连杆⼒:;侧向⼒:;曲柄切向⼒:;径向⼒:;证明:输出⼒矩:;翻倒⼒矩:==.所以翻倒⼒矩与输出⼒矩⼤⼩相等⽅向相反。

2-4 解:1,假设每⼀缸转矩都⼀样,是均匀的,仅仅是⼯作时刻即相位不同。

如果第⼀缸的转矩为,则第⼆缸的转矩为,;第⼀主轴颈所受转矩;第⼆主轴颈所受转矩;第三主轴颈所受转矩;第四主轴颈所受转矩;2,2.5 当连杆轴颈和连杆轴承承受负荷是,坐标系应该固定在哪个零件上?2.6 轴颈负荷与轴承负荷有什么关系?互为反作⽤⼒关系2.7 什么叫做⾃由⼒?答2.8提⾼转矩均匀性的措施?答 1,增加⽓缸数2,点⽕要均匀3,按质量公差带分组4,增加飞轮惯量2.93. 为什么说连杆轴颈负荷⼤于主轴颈负荷?答主轴径主要承受往复惯性⼒和⽓压⼒,曲轴⼀般动平衡,旋转惯性⼒较⼩,主轴径较短弯曲应⼒也较⼩,连杆轴径要承受连杆传来的往复惯性⼒和⽓压⼒,还要承受连杆及曲柄销的旋转惯性⼒。

曲轴的工作原理及应用曲轴作为内燃机工作中的重要部件,其工作原理和应用十分广泛。

以下是对曲轴工作原理及应用的详细介绍。

曲轴的工作原理:曲轴是通过曲柄连杆机构将活塞的上下直线运动转化为旋转运动的机械装置。

其工作原理包括如下几个步骤:1. 活塞下行:当发动机燃烧室内的燃料被点燃后,气体经过燃烧推动活塞向下运动。

2. 活塞推杆转角:活塞向下运动时,曲柄连杆机构将活塞的线性运动转化为推杆的旋转运动,推动曲轴转动。

3. 曲轴旋转:曲轴在活塞推杆的作用下,转动一定角度,使活塞的上下运动转化为曲轴的旋转运动。

4. 活塞上行:曲轴旋转带动活塞推杆向上运动,将活塞的旋转运动转化为线性运动。

5. 排气:活塞上行过程中,将燃烧室内残余的废气排出。

曲轴的应用:曲轴在内燃机、离心机、压缩机等各种机械设备中广泛应用。

以下是几个常见应用领域的介绍:1. 内燃机:曲轴是内燃机的核心部件,通过转化活塞的线性运动为曲轴的旋转运动,将燃烧产生的能量转化为机械动力,从而推动车辆或机器设备运动。

内燃机中一般采用的曲轴结构有平面曲轴和旋转偏心曲轴等。

2. 离心机:离心机是一种常见的分离设备,曲轴在其中的应用主要是通过转动带动离心机转子进行筛分、离心分离或固液分离等操作。

曲轴将电动机的旋转运动转化为离心机转子的旋转运动,使物料在离心力的作用下被分离。

3. 压缩机:曲轴在压缩机中的应用主要是通过曲柄连杆机构将电机的旋转运动转化为活塞的线性运动,实现气体的压缩。

曲轴将电动机的旋转运动转化为活塞的上下运动,从而改变气体的压力和体积。

4. 锻压机械:曲轴在锻压机械中的应用主要是通过与连杆、滑块等机构配合实现金属材料的压制和成形。

曲轴的旋转运动通过连杆传递给滑块,滑块带动模具对金属进行变形或加工,实现锻压工艺的完成。

5. 柴油发电机组:柴油发电机组是通过柴油机驱动发电机产生电能的设备,曲轴在柴油机中的应用实现了活塞的运动和旋转,从而推动发电机转子的旋转,产生电能。

1前言1.1柴油机与曲轴1.1.1柴油机的工作原理柴油机的每个工作循环都要经历进气、压缩、做功和排气四个过程。

四行程柴油机的工作过程:柴油机在进气冲程吸入纯空气,在压缩冲程接近终了时,柴油经喷油泵将油压提高到10MPa以上,通过喷油器以雾状喷入气缸,在很短时间内与压缩后的高温空气混合,形成可燃混合气。

压缩终了时气缸内空气压力可达3.5~4.5MPa,温度高达476.85℃~726.85℃,极大地超过柴油的自燃温度,因此柴油喷人气缸后,在很短的时间内即着火燃烧,燃气压力急剧达到6~9MPa,温度升高到1726.85℃~2226.85℃。

在高压气体推动下,活塞向下运动并带动曲轴旋转做功。

废气同样经排气门、排气管等处排出。

四行程柴油机的每个工作循环均经过如下四个行程:(1)进气行程在这个行程中,进气门开启,排气门关闭,气缸与化油器相通,活塞由上止点向下止点移动,活塞上方容积增大,气缸内产生一定的真空度。

可燃混合气被吸人气缸内。

活塞行至下止点时,曲轴转过半周,进气门关闭,进气行程结束。

由于进气道的阻力,进气终了时气缸内的气体压力稍低于大气压,约为0.07~0.09MPa。

混合气进入气缸后,与气缸壁、活塞等高温机件接触,并与上一循环的高温残余废气相混合,所以温度上升到96.85℃~126.85℃。

(2)压缩行程进气行程结束后,进气门、排气门同时关闭。

曲轴继续旋转,活塞由下止点向上止点移动,活塞上方的容积缩小,进入到气缸中的混合气逐渐被压缩,使其温度、压力升高。

活塞到上止点时,压缩行程结束。

压缩终了时鼓,混合气温度约为326.85℃~426.85℃,压力一般为0.6~1.2MPa。

(3)做功行程活塞带动曲轴转动,曲轴通过转动把扭矩输出。

(4)排气行程进气口关闭,排气口打开,排除废气。

由上可知,四行程汽油机或柴油机,在一个工作循环中,只有一个行程作功,其余三个行程作为辅助行程都是为作功行程创造条件的。

因此,单缸发动机工作不平稳。

发动机曲轴是发动机中的重要零部件,其加工工艺对于发动机性能和可靠性至关重要。

以下是一般情况下发动机曲轴的加工工艺流程:

1. 材料准备

-选择适宜的材料,通常为合金钢或锻钢,具有良好的强度和耐磨性。

2. 热处理

-对材料进行热处理,通常包括淬火和回火等工艺,以提高材料的硬度、强度和耐磨性。

3. 粗车加工

-利用数控车床进行粗车加工,将原始材料车成近似形状的曲轴坯料。

4. 精密车削

-在数控车床上进行精密车削,将曲轴坯料的各个曲轴轴颈、销轴等部位进行精细加工,确保精度和表面质量。

5. 磨削

-利用曲轴磨床对曲轴的表面进行精密磨削,以进一步提高表面光洁度和精度。

6. 平衡

-对加工好的曲轴进行动平衡或静平衡处理,以保证曲轴在高速旋转时的平衡性能,减少振动和噪音。

7. 检测与检验

-对加工完成的曲轴进行尺寸检测、硬度检测、表面质量检测等全面检验,确保符合设计要求。

8. 表面处理

-进行表面镀铬等处理,提高曲轴的表面硬度和耐磨性。

值得注意的是,整个加工工艺需要严格控制加工精度和表面质量,以确保曲轴在发动机运行时能够承受高速旋转和周期性负载,并保持稳定性和耐久性。

同时,还需严格遵循相关的质量管理体系和安全操作规程,确保曲轴的工艺质量和安全性。

发动机的平衡轴原理

发动机的平衡轴是用于减小发动机的振动和噪音的装置。

其原理主要是通过在发动机转子上安装一个平衡轴,使其产生的力和力矩能够抵消发动机内部的不平衡力和力矩,达到减小振动和噪音的效果。

具体原理如下:

1. 动平衡原理:发动机内部的不平衡力和力矩是由于发动机内部的质量不均匀分布导致的。

平衡轴的安装位置和重量以及相对转子的相位差是根据发动机内部不平衡力和力矩计算得出的。

安装后,平衡轴在运动过程中会产生一个与发动机内部不平衡力和力矩相反的力和力矩,从而使整个系统达到动平衡。

2. 状态平衡原理:平衡轴的安装位置和重量是根据发动机的转速和转子的振动状态来确定的。

振动状态包括转子的位移、速度和加速度等。

在高速旋转过程中,发动机内部的重力、离心力和惯性力等会产生振动,而平衡轴的作用就是通过在适当的位置和重量来产生抵消作用,使系统达到状态平衡。

综上所述,发动机的平衡轴通过合理的位置和重量设置,能够产生与发动机内部不平衡力和力矩相反的力和力矩,从而减小振动和噪音,提高发动机的稳定性和使用寿命。

曲轴运动知识点总结曲轴,又称为凸轮轴,是内燃机的关键部件之一,它通过连杆机构将汽缸内的往复直线运动转化为曲轴的旋转运动。

曲轴的运动是一个复杂的运动过程,涉及到很多物理、力学和工程知识。

本文将对曲轴运动的相关知识点进行总结和介绍。

一、曲轴的基本结构和工作原理1. 曲轴的基本结构曲轴通常由一根粗大的圆柱体和多个偏心轴组成,圆柱体是曲轴的主体部分,偏心轴则是曲轴的旋转中心。

曲轴的某些部位还可能会有凸轮、放大机构等结构,以实现特定的功能。

曲轴的制造一般采用钢铁材料,通过铸造、锻造、车削等工艺制成。

2. 曲轴的工作原理在内燃机中,曲轴的主要作用是将汽缸内的往复直线运动转化为旋转运动,从而驱动汽车的轮胎转动。

曲轴与连杆机构连接,通过曲轴的旋转,连杆就能产生往复运动,驱动活塞在汽缸内做往复运动,将燃气压力能转化为机械能。

二、曲轴的运动规律1. 曲轴的转动曲轴的转动是一个往复运动转化为旋转运动的过程。

在内燃机的工作过程中,曲轴的旋转速度是不断变化的,一般是由机械传动或电子控制来调节和稳定的。

2. 曲轴的振动由于汽缸内的燃气压力和与连杆机构的摩擦阻力等因素,曲轴在工作时会有微小的振动。

合理的减震设计和精准的加工工艺可以有效减小曲轴的振动,提高内燃机的工作效率。

3. 曲轴的平衡曲轴在高速旋转时会受到离心力的作用,由于曲轴的结构是有偏心轴的,因此会产生不平衡力矩。

为了保证曲轴在高速旋转时的稳定运行,通常需要在曲轴上加装平衡块或通过设计和制造来保证曲轴的平衡性。

三、曲轴的应用1. 柴油发动机中的曲轴柴油发动机通常比汽油发动机更加节能和高效,而曲轴作为柴油发动机的关键部件,其设计和制造要求更加严格。

柴油发动机的曲轴不仅需要承受更大的力和扭矩,而且还需要具有较好的强度和耐磨性。

2. 汽油发动机中的曲轴汽油发动机的曲轴一般比柴油发动机的曲轴更加轻便和精致,因为汽油发动机的工作环境相对较轻松,扭矩和力的要求也相对较小。

近年来,随着汽车技术的不断革新,汽油发动机的曲轴也在不断优化升级。

第6期 2015年12月内燃机

Internal Combustion EnginesNo. 6

Dec. 2015

三缸内燃机曲轴设计及动平衡谭成舟1,徐灿灿、韦虹\李双清、王瑞平12(1.宁波吉利罗佑发动机零部件有限公司,浙江宁波315336; 2.浙江吉利罗佑发动机有限公司,浙江宁波315800)

摘要:现代汽车发展对乘坐的舒适性要求越来越高,汽车整车既要考虑安全性,又要控制整车振动、噪声对乘坐的舒适 性,这些都是非常重要的。内燃机的平衡性能不好必然引起车辆的振动,驾驶员和乘客就容易疲劳,影响行车安全和舒适 性,因此提高发动机运转的平衡性及安全性非常重要。三缸内燃机相对其它多缸机,其动平衡更加复杂,要平衡三缸内燃 机方法较多,但是三缸内燃机平衡既要考虑在结构上不过于复杂,又能满足平衡性要求就具有十分重要的意义。关键词:三缸发动机;曲轴;疲劳强度;动平衡;旋转质量;安全系数中图分类号:TK402 文献标识码:B 文章编号:1000 - 6494 ( 2015 ) 06 - 0038 - 04

Design and Dynamic Balance of Three-cylinder Internal Combustion Engine Crankshaft

TAN Chengzhou', XU Cancan', WEI Hong', LI Shuangqing', WANG Ruiping'2 (1. Ningho Geely Royal Engine Components Co., Ltd., Ningho 315336;2. Zhejiang Geelv Royal Engine Co., Ltd., Ningho 315800)

Abstract: Development of monern automobile ride comfort uemand is higher and higher, the vehicle should not only consider security,

but also control its vibration and noise of ride comfort, which are very important. Bad performance in balance of internal combustion engine will necessarily cause the vihralion of the vehicle, and it is easy for driver and passenger to he fatigue, which will influence the driving safety and comfort. Therefore, to improve the balance of engine operation and safety is ver\r important. Relative to other multi— cylinder internal combustion engine, three-cylinder engine's dynamir balance is more complex, its balance methods are much more, but the three cylinder engine balance should nol only consider complicated in the structure, and also can satisfy the requirement of balance, which is of great significance.Key words: three-cylinder engine; crankshaft; fatigue strength; dynamic balance; rotating mass; safety coefficient

0刖吕汽车轻量化设计是现在汽车发展的趋势,三 缸发动机制造成本低,质量轻,比较省油,也越来 越得到各汽车公司的重视。但三缸发动机因为结构 的独特性,所以运转平稳性较四、六缸机更难以平 衡。我们主要从曲轴、飞轮、皮带轮等主要结构件 的设计来优化三缸机运转平衡性。

1主要结构参数的选定1.1曲轴工作条件曲轴是发动机中最重要的机件之一,曲轴主

作者简介:谭成舟(1980-〉,男,湖南人,工程师, 主要从事发动机曲轴、连杆等零部件的设计、计算T.作。收稿日期:2015 - 08 -25

要受到周期变化的力、力矩共同作用,即受弯曲又 受扭转,承受交变疲劳载荷,重点是弯曲载荷。曲 轴的破坏80%是弯曲疲劳破坏,并且曲轴形状复 杂,应力集中严重。它的结构影响本身的强度和刚 度,也就影响发动机的可靠性和寿命以及整机结 构、质量等,所以对曲轴的设计要求很高。在设计 曲轴时必须正确选择曲轴的尺寸参数、结构型式、 材料与丁艺等,以求获得最经济最合理的效果。曲 轴初始设计阶段,主要依靠经验设计,利用许多现 有的曲轴结构与尺寸的数据库,结合新机型的要求 及现有工艺条件,初步确定曲轴的基本尺寸,然后 进行结构的详细设计,强度校核,曲轴样品试验, 最后确定曲轴的结构、尺寸与加工工艺等。1.2基本参数选择对于三缸发动机,各汽车发动机公司已经量图2曲轴飞轮组旋转惯性力力臂分布图

产的机戢也比成熟,所以参考的经验和数据库也比 较多,在前期研发阶段确定了缸径D、曲柄半径乙 等主要参数后,对于曲轴可以基本确定以下参数: 主轴颈直径D,对于柴油机一般取0.7 ~ 0.8 Z),对 于汽油机一般取0.65 ~ 0.75 Z),主轴颈开档宽度L, 柴油机取0.40 ~ 0.45 D,汽油机取0.40 ~ 0.45 D, 连杆颈直径A对于柴油机一般取0.6〜0.7 Z),对 于汽油机一般取0.60 ~ 0.65 D,主轴颈开档宽度Lc 柴油机取0.40〜0.45 £),汽油机取0.40〜0.45 D。 对于曲柄臂厚度灰,汽油机一般取0.2 ~ 0.25 D, 柴油机取0.25〜0.27 £)。曲轴润滑油孔直径一般不 大于0.1 A.,但最小不得小于5 mm以上参数确 定后,就可以确定曲轴的重叠度,增加曲轴重叠度 可以增加肋轴抗弯和抗扭强度及刚度。

2动平衡设计2.1三缸内燃机动平衡不平衡原理三缸发动机曲轴本身结构对称,所以对于单 独m轴本身而言,在不考虑气缸爆发压力的情况 下,我们沿着第二缸曲轴中心线建立义坐标,垂 直建立r坐标。通过图1所示可以看出,在义轴 和r轴均有大小相等,方向相反的合力存在,它 是静平衡结构。但发动机高速旋转后,三缸发动机 曲柄连杆机构系产生旋转惯性力作用,旋转惯性力 以相对第二缸气缸中心为中心点,第一缸有方向沿 r轴正方向力矩,第三缸有沿y轴负方向力矩,这 样一对大小相等,方向相反的力矩引起发动机动不 平衡,导致发动机出现摇头摆尾的振动,这就是三

缸发动机需要平衡的二阶惯性力矩。旋转惯性的力 臂分布见图2。为了消除三缸内燃机二阶力矩的动不平衡 性,大多采用平衡轴方法来解决问题。但内燃机增 加平衡轴结构,不利于其内燃机结构紧凑性,结构 也相对复杂,成本也将增加。为了更简单地解决三 缸内燃机的动不平衡问题,我们将介绍飞轮偏心减 重、曲轴皮带轮非对称增重,旋转惯性力矩矢量平 衡法来解决。即在飞轮上采用非对称减重,使其在 图1中r轴方向产生一力矩,在皮带轮上增加质 量使其在图1中r轴负方向产生另一力矩,此两 力矩其值等于曲轴单拐相对二缸中心旋转惯性力矩 和往复惯性力矩的一部分之和,且方向相反大小相 等。通过飞轮、曲轴皮带轮上的此两个力矩组合来 平衡曲轴旋转时候产生的惯性力矩,以达到内燃机 运行时候的平稳性。2.2曲柄臂平衡块设计三缸曲轴平衡块常用有两种形式,一种就是6 平衡块全对称结构设计,此种结构大部分去重可以 在平衡块上实现,加工及模具开发简单。但此种结 构平衡块体积较大,要求发动机内部空间大。另一 种结构是1,3三缸平衡块偏心结构,即1,3缸平 衡块质量中心向一侧偏30°,见图3。通过PROE三维设计软件,使其质量中心在 第2缸中心线垂直线上,即图4中飞轮、曲轴皮带 轮惯性力作用轴线上。这样设计当曲轴在旋转时 候,平衡块质量产生的旋转惯性力方向位于垂直于 第2缸中心线上,避免产生沿二缸中线的分力存 在,此设计使曲轴结构紧凑。

2.3飞轮、减震皮带轮设计曲轴平衡块及轴颈设计后,发动机曲柄连杆 机构在运转过程中,1,3缸会产生旋转惯性力及 相对2缸中心产生惯性力矩。由于选取的参照中心 为2缸中心,2缸惯性力力臂不存在,也就没有惯 性力矩,所以只要平衡1,3缸产生的一对大小相

第6期谭成舟,等:三缸内燃机曲轴设计及动平衡

39

PI缸

一缸

I尺

,

曲轴皮带轮• 40 •内燃机2015年12月等方向相反的惯性力矩,就需要在曲轴皮带轮和飞 轮质量偏心来产生旋转惯性离心力,且产生一对以 二缸中心的大小相等,方向相反的惯性力矩。一般 在飞轮相应角度位置打孔去重,在曲轴皮带轮上对 称角度上加配重平衡重。同理可分析其合力距,故若简化中心点取在 第二拐的中心点〇点,见图1,把曲轴、飞轮、曲 轴皮带轮上所有的力合成到I坐标系上,要使合 弯矩等于0,只要把离心力分解到I轴上再与第 二缸距离的乘积等于0。所以Z轴方向合力为:2M, = 2A:rsin30o - K, = 0 ( 1 )式中,K为旋转惯性力。从上式可以看出,X轴上合力等于零,相对 整根曲轴,合弯矩也等于零。 r轴方向合弯距为:2 Mv = bKp - 2 aK, c〇s30° +cKf (2)式中,a为缸心距;\为曲轴皮带轮旋转惯性 力;A:,为飞轮旋转惯性力。要满足平衡要求,即= 0。从以上计算可以确定飞轮、曲轴减震皮带轮 旋转惯性力大小,即可以确定飞轮、曲轴减震皮带 轮质量偏心大小。2.4动平衡试验配重块计算为了使平衡时去重尽量在平衡块上,建议在 曲柄销上的工艺配重取得稍小一点。则大部分去重 可以在平衡块上实现。但有时铸造质量偏差较大, 仍有可能部分曲轴要在曲柄销上去重,所以图纸上 仍应在曲柄销上标注可以去重的部位及极限尺寸。 如在原空心曲柄销的空心部位,用比空心尺寸显著 减小的尺寸,动平衡试验分两步进行。第一步是单 个曲轴加工完成后进行动平衡试验,此时需要设计 三个平衡块,在动平衡试验时候装配于连杆轴颈 上,其大小取决于曲轴单拐质量中心到主轴颈中心 线乘积来决定。也就是说平衡块质量乘以曲柄半径 等于而轴单拐质量中心到主轴颈中心线乘积。第二