Al-Si铝合金半固态压铸感应加热工艺及所获得的显微组织

- 格式:pdf

- 大小:411.93 KB

- 文档页数:7

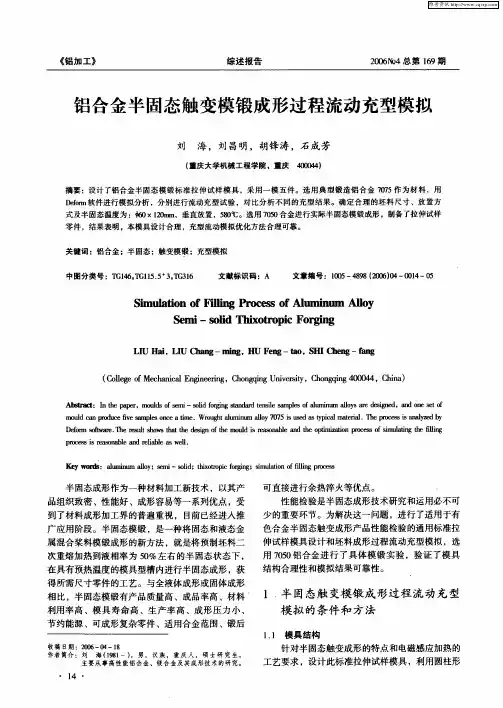

半固态加工技术的最新进展作者:徐骏张志峰来源:《哈尔滨理工大学学报》2013年第02期摘要:在综合第十二届合金与复合材料半固态成形国际会议和2012年中国压铸、挤压铸造、半固态加工学术年会基础上,着重介绍了CSIR流变法、气体诱发半固态法、超声法、RheoMetal法、双轴电磁搅拌、平板振动法等几种新的半固态制浆方法;并且展示了半固态成形技术在高合金化铝合金控制凝固与成型方面的应用与进展。

关键词:半固态加工;均匀凝固;高强铝合金中图分类号:TG249.9 文献标志码:A 文章编号:1007-2683(2013)02-0001-06从上世纪70年代美国MIT学者提出半固态加工技术概念以来,半固态制浆方法和技术一直是研究和开发的重点,制浆的目的是为了控制凝固过程中的晶体形核与长大形态,以获得细小均匀的显微组织,从而提高材料的综合性能,但是目前大多数的制浆方法在实际应用方面都还存在不同程度上的局限性,制约了这项技术的工业化推广应用,因此,近年来半固态浆料制备方法仍在不断的努力探索,推进着半固态加工技术的向前发展,第十二届合金与复合材料半固态成形国际会议($2P2012)和2012年中国压铸、挤压铸造、半固态加工学术年会先后于2012年10月和11月召开,从国内外召开的这两次会议可以看出,一方面仍然涌现出许多新的半固态制浆工艺,另一方面半固态加工技术开始向超高强铝合金的控制凝固与控制成型方向发展。

1、新的半固态制浆方法半固态制浆方法是半固态加工技术的核心所在,因此研究新的制浆方法仍然是关注的热点,被认为有工业应用前景的国外制浆方法如表1所示,这里主要介绍第十二届合金与复合材料半固态成形国际会议上公开的几种新的半固态制浆方法,供业内人士参考。

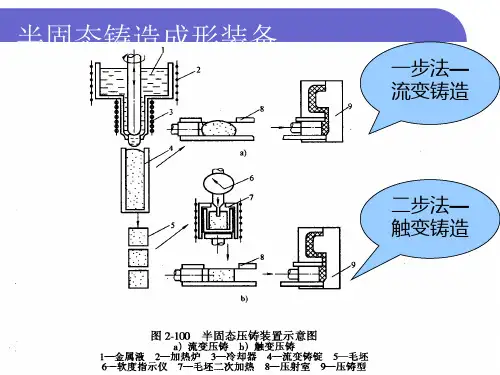

1.1 CSIR-Rheocasting System(CSIR—RCS)CSIR-Rheocasting System(CSIR-RCS)是由南非科学与工业研究委员会(CSIR)(council forscientific and industrial research)开发的流变高压铸造系统,由熔化炉、制浆罐、机械手及冷室压铸机组成,如图1所示,该委员会拥有130T和630T两套系统,主要用于铝合金及镁合金成型,开发了制动钳和发动机连杆等零件,如图2所示,在Al-si-Mg合金、Al-zn-Mg-cu合金和纯Al等材料体系上进行了应用研究,CSIRR—HPDC工艺制备的铸态组织,如图3所示。

铝塑复合管用3003铝合金带材生产工艺铝塑复合管用3003铝合金带材生产工艺摘要: 3003是Al-Mn系防锈铝的典型合金。

其突出特点是抗蚀性好,仅在中性介质中的抗蚀性稍次于纯铝,在其他介质中的抗蚀性与纯铝的相近。

强度比工业纯铝高,而塑性很好。

焊接性能优良;导热导电性能比工业纯铝低。

加锰后有一定固溶强化作用。

锰在铝中的固溶度随温度降低而减小,但热处理强化效果甚微,因此3003为热处理不可强化合金。

该合金用途广泛,从化工设备到民用五金的各种需要加工成型、耐蚀而强度要求比纯铝高的场所,都得到广泛应用。

焊管厂将之开发用于铝塑复合管,其性能优良,能很好的满足市场需求。

关键词:3003、Al-Mn合金、铝塑复合管。

一、3003铝合金简介1.1、成分和组织Mn:1.0~1.5,Cu≤0.20,Mg≤0.05,Fe≤0.7,Si≤0.6,Zn≤0.10,Ti≤0.15,其余杂质:单个≤0.05,合计≤0.10,Al 余量。

室温时主要相组成物为α(Al),MnAl6 ;可能的杂质相为(FeMn)Al6或(Fe、Mn、Si)Al6等。

Mn:锰是主要合金化元素,虽然不可热处理强化,但锰有一定固溶强化作用,MnAl6有一定弥散强化作用,因此3003强度稍高于纯铝。

含锰量在1.0~1.5%范围内,合金的强度和伸长率均较好,如果超过1.5%,将会出现粗大硬脆的MnAl6相,使合金变形时易开裂,对合金局部的延展性也会造成不良影响,因此3003的含锰量不超过1.5%,最好控制在成分范围的中限。

MnAl6的电极电位和纯铝实际上相等,所以3003有与纯铝相近的抗蚀性。

Fe:铁在在铝合金中一般作为杂质控制,但在3003中允许达到0.7%,因为锰极易产生晶内偏析,又能显著提高再结晶温度。

冷变形后的3003铝材,在退火过程中,低锰部分先再结晶和晶粒长大,而高锰部分还未再结晶,结果使退火板材晶粒大小极不均匀,而Fe能溶入MnAl6中形成(FeMn)Al6,减少锰的偏析,使退火板材得到细晶粒。

2019年第5期/第68卷工艺技术FOUNDRV ZL101A铝合金铸造-热处理一体化工艺张硕S陈元筠S原超$(1.烟台路通精密科技股份有限公司,山东烟台264006;2.山东大学材料科学与工程学院,山东济南250061)摘要:为了节约能源,降低生产成本,研究了ZL101A铝合金铸造-热处理一体化工艺,即铸件出模后直接进行固溶和后续的人工时效。

利用铸件的余热,实现了铸造和热处理的连续作业,并在固溶阶段将保温时间缩短为T6处理的一半。

铸件经铸造-热处理一体化工艺处理后,抗拉强度达305MPa,伸长率为4.64%…与T6热处理工艺比较,ZL101A铝合金经一体化处理后,强度与T6工艺处理相近,伸长率比T6处理有所降低,但达到了国标要求,而且工时缩短50%左右,能耗减少将近35%。

关键词:ZL101A;T6热处理;一体化;M&Si;组织与性能铝合金以其优异的比强度和比刚度成为汽车轻量化的首选材料,使用比例逐年升高",其中以ZLI01A合金为材料的铸造铝合金凭借其轻量化指标和优良的铸造、热处理、加工性能及良好的强度、塑性-成为目前汽车轮毂制造中使用最多的铝硅系铸造合金内。

为了更好地响应国家节能降耗减排的号召,探索出能够满足顾客需求且节能的热处理工艺是必然的趋势叫为了达到提高效率、节约能源的目的,将不同的传统工艺合并是重要的发展途径,例如铸锻一体化工艺巴就是将铸造工艺和锻造工艺合并的现代制造工艺。

基于此,山东烟台路通精密科技股份有限公司在汽车用铝合金生产方面开展了铸造与热处理连续作业的生产验证,提出了“铸造-热处理一体化”工艺(以下简称—体化),即将铸造ZL101A铸件出模后直接进行固溶处理和后续人工时效。

铝合金铸件通常是将铸造冷却后的铸件再经固溶和时效处理以提高其力学性能。

本研究提出的一体化工艺略掉了铸件出模冷却的过程,直接将出模的铸件进行固溶处理,利用铸件的余热,实现铸造和热处理连续作业,并将固溶时间缩短一半。

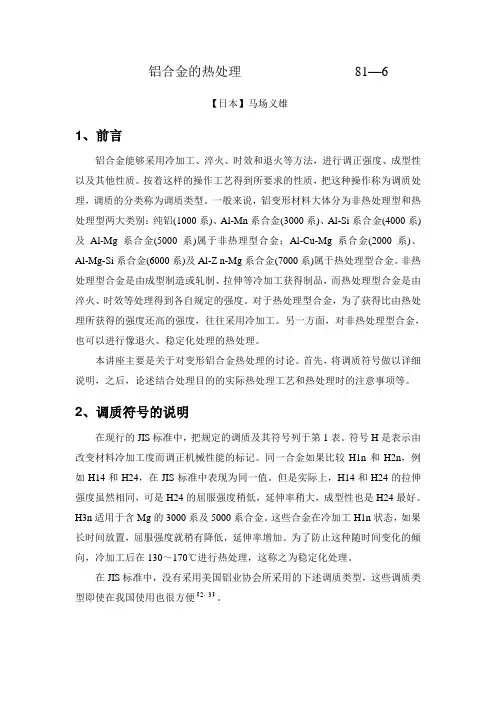

铝合金的热处理81—6【日本】马场义雄1、前言铝合金能够采用冷加工、淬火、时效和退火等方法,进行调正强度、成型性以及其他性质。

按着这样的操作工艺得到所要求的性质,把这种操作称为调质处理,调质的分类称为调质类型。

一般来说,铝变形材料大体分为非热处理型和热处理型两大类别:纯铝(1000系)、Al-Mn系合金(3000系)、Al-Si系合金(4000系)及Al-Mg系合金(5000系)属于非热理型合金;Al-Cu-Mg系合金(2000系)、Al-Mg-Si系合金(6000系)及Al-Z n-Mg系合金(7000系)属于热处理型合金。

非热处理型合金是由成型制造或轧制、拉伸等冷加工获得制品,而热处理型合金是由淬火、时效等处理得到各自规定的强度。

对于热处理型合金,为了获得比由热处理所获得的强度还高的强度,往往采用冷加工。

另一方面,对非热处理型合金,也可以进行像退火、稳定化处理的热处理。

本讲座主要是关于对变形铝合金热处理的讨论。

首先,将调质符号做以详细说明,之后,论述结合处理目的的实际热处理工艺和热处理时的注意事项等。

2、调质符号的说明在现行的JIS标准中,把规定的调质及其符号列于第1表。

符号H是表示由改变材料冷加工度而调正机械性能的标记。

同一合金如果比较H1n和H2n,例如H14和H24,在JIS标准中表现为同一值。

但是实际上,H14和H24的拉伸强度虽然相同,可是H24的屈服强度稍低,延伸率稍大,成型性也是H24最好。

H3n适用于含Mg的3000系及5000系合金。

这些合金在冷加工H1n状态,如果长时间放置,屈服强度就稍有降低,延伸率增加。

为了防止这种随时间变化的倾向,冷加工后在130~170℃进行热处理,这称之为稳定化处理。

在JIS标准中,没有采用美国铝业协会所采用的下述调质类型,这些调质类型即使在我国使用也很方便【2、3】。

1)H1n、H2n、H3n的n值采用奇数1、3、5、7。

这些数字表示0和H12、H12和H14、H14和H16等各自中间的调质状态,它表明比JIS标准状态分类更细。

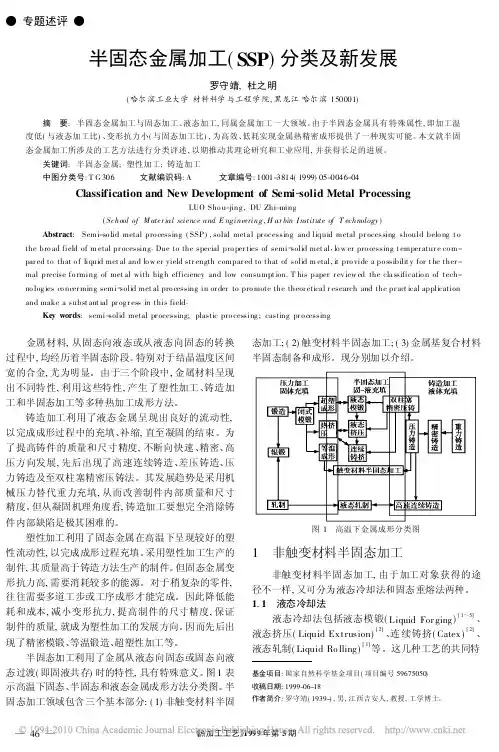

●专题述评●半固态金属加工(SSP)分类及新发展罗守靖,杜之明(哈尔滨工业大学材料科学与工程学院,黑龙江哈尔滨150001)摘 要:半固态金属加工与固态加工、液态加工,同属金属加工一大领域。

由于半固态金属具有特殊属性,即加工温度低(与液态加工比)、变形抗力小(与固态加工比),为高效、低耗实现金属热精密成形提供了一种现实可能。

本文就半固态金属加工所涉及的工艺方法进行分类评述,以期推动其理论研究和工业应用,并获得长足的进展。

关键词:半固态金属;塑性加工;铸造加工中图分类号:T G306 文献编识码:A 文章编号:1001-3814(1999)05-0046-04Classification and New Development of Semi-solid Metal ProcessingLUO Sho u-jing,DU Zhi-ming(School of M ater ial science and E ngineering,H ar bin I nstitute of T echnology)Abstract:Semi-so lid metal pro cessing(SSP),solid meta l pr ocessing and liquid metal pr ocessing should belo ng t o the bro ad field of m etal pr ocessing.Due to the special pro per ties of semi-solid met al,lo w er pro cessing t emper atur e co m-par ed to that o f liquid met al and lo w er yield str ength compar ed to that of solid m etal,it pro vide a po ssibilit y for t he ther-mal precise fo rming of met al with hig h efficiency and low consumpt ion.T his paper r ev iew ed the cla ssificatio n of tech-no log ies co ncer ming semi-solid met al pro cessing in or der to pro mote the theor etical r esearch and the pr act ical application and make a subst ant ial pr og r ess in this field.Key words:semi-solid metal pr ocessing;plastic pro cessing;casting pr o cessing 金属材料,从固态向液态或从液态向固态的转换过程中,均经历着半固态阶段。

半固态金属加工技术摘要: 半固态加工技术是一种新的材料成形技术。

作者综述了半固态金属的成形工艺、坯料制备工艺、微观组织、国内外研究应用情况, 展望了半固态金属加工技术的前景, 并提出了应对措施。

关键词: 半固态; 成形工艺; 浆料; 加工技术Abstract: Semi-solid metal forming is a new process for metal form ing.The forming process, block preparation, mi-crostructure and its internal and external application are described in the paper.The prospect of semi-solid metal forming is displayed.Key words: semi-solid; forming process; serous material; forming引言:半固态金属加工技术(semi- solid metal forming ), 简称SSM。

它是利用半固态金属相当低的剪切应力以及很好流动性的特点, 将这种既非完全液态, 又非固态的金属浆料加工成型的一种新型加工方法。

SSM应用范围广, 存在固液两相区的合金均可实现, 并能适用于铸造、挤压、锻压、焊接等多种加工工艺。

其充型平稳, 加工温度低, 凝固收缩小, 因而铸件尺寸精度高, 表面平整光滑, 铸件内部组织致密, 气孔、偏析等缺陷少, 晶粒细小, 力学性能高。

另外, 半固态合金流动应力低, 成形速度快, 由于成形温度低, 对模具的热冲击低, 因而铸模寿命大幅提高, 并且与普通铸造相比可节约能源。

因此, 半固态金属成形技术得到了国际上的普遍重视, 成为材科学科的研究热点。

一、半固态成形工艺半固态金属加工工艺的工艺路线通常有两条: 一条是经搅拌获得的半固态金属浆料在保持其半固态温度的条件下直接进行半固态加工, 通常被称为流变成形(Rheocasting)。

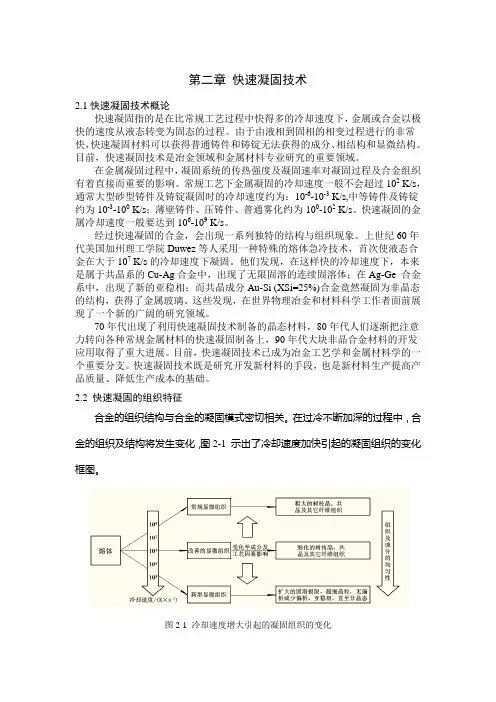

第二章快速凝固技术2.1快速凝固技术概论快速凝固指的是在比常规工艺过程中快得多的冷却速度下,金属或合金以极快的速度从液态转变为固态的过程。

由于由液相到固相的相变过程进行的非常快,快速凝固材料可以获得普通铸件和铸锭无法获得的成分、相结构和显微结构。

目前,快速凝固技术是冶金领域和金属材料专业研究的重要领域。

在金属凝固过程中,凝固系统的传热强度及凝固速率对凝固过程及合金组织有着直接而重要的影响。

常规工艺下金属凝固的冷却速度一般不会超过102 K/s,通常大型砂型铸件及铸锭凝固时的冷却速度约为:10-6-10-3 K/s,中等铸件及铸锭约为10-3-100 K/s;薄壁铸件、压铸件、普通雾化约为100-102 K/s。

快速凝固的金属冷却速度一般要达到106-109 K/s。

经过快速凝固的合金,会出现一系列独特的结构与组织现象。

上世纪60年代美国加州理工学院Duwez等人采用一种特殊的熔体急冷技术,首次使液态合金在大于107 K/s的冷却速度下凝固。

他们发现,在这样快的冷却速度下,本来是属于共晶系的Cu-Ag合金中,出现了无限固溶的连续固溶体;在Ag-Ge 合金系中,出现了新的亚稳相;而共晶成分Au-Si (XSi=25%)合金竟然凝固为非晶态的结构,获得了金属玻璃。

这些发现,在世界物理冶金和材料科学工作者面前展现了一个新的广阔的研究领域。

70年代出现了利用快速凝固技术制备的晶态材料,80年代人们逐渐把注意力转向各种常规金属材料的快速凝固制备上,90年代大块非晶合金材料的开发应用取得了重大进展。

目前,快速凝固技术已成为冶金工艺学和金属材料学的一个重要分支。

快速凝固技术既是研究开发新材料的手段,也是新材料生产提高产品质量、降低生产成本的基础。

2.2 快速凝固的组织特征合金的组织结构与合金的凝固模式密切相关。

在过冷不断加深的过程中,合金的组织及结构将发生变化,图2-1 示出了冷却速度加快引起的凝固组织的变化框图。

在国际上铝锭可以分为很多种如:日本的铝合金锭ADC12 主要以AD开头,在中国铝合金压铸铝锭也分很多种。

压铸铝锭主要用在汽车,家具,灯饰,等等五金配件行业。

使用非常广泛。

在伦敦市场上叫“ 标准铝” ,按国家标准(GB/T1196-93 )应叫“ 重熔用铝锭” 什么叫铝锭?铝,我们日常工业上的原料叫铝锭,按国家标准(GB/T1196-93 )应叫“重熔用铝锭”,不过大家叫惯了“铝锭”。

它是用氧化铝- 冰晶石通过电解法生产出来的。

未压力加工产品(Unwrought product) 。

经熔炼(或精炼)和铸造所获得的产品。

例如,轧制锭、挤压锭、锻造锭和重熔用铝锭。

·材质/ 型号 1 、根据铝锭的成份含量分为 1 )高级纯铝: 铝的含量99.93%-99.999% 2 )工业高纯铝: 铝的含量99.85%-99.90% 3 )工业纯铝: 铝的含量98.0%-99.7% 。

2 、重熔用铝锭按化学成分分为6 个牌号: (注:Al 之后的数字是铝含量)AL99.9 、AL99.85 、AL99.70 、AL99.70A、AL99.60 、AL99.50 、AL99.00” 过去人们所说的“双零”铝,即A00 铝,相当当今的AL99.70 和AL99.70A。

伦敦金属交易所(LME )交割的P1020A 铝锭,相当中国的AL99.70A铝锭。

AL99.95 、AL99.99 、AL99.993 以及AL99.996 依据GB/T8644-2000 称之为“精铝”;牌号为AL92.0 、AL95.0 及AL98.0 按YS/T75-1994 称之为“炼钢脱氧和部分铁合金用铝锭” ( 俗称脱氧铝/黄铝/老K 铝...) ;牌号为AL99.65E 、AL99.70E 依GB/T12768-1991 称之为“ 重熔用电工铝锭”。

P1020A : 美国铝协会(AA )的注册铝锭,即Fe ≤ 0.20 %,Si ≤ 0.10 %。

题目:28吨直径100mm、7005铝合金圆锭铸造工艺设计目录1题目.................................................................................................................................... - 1 -2 已知条件 ............................................................................................................................ - 1 -3合金的成分 ........................................................................................................................ - 1 -3.1名义成分..................................................................................................................... - 1 -3.2设计成分..................................................................................................................... - 1 -3.3内控成分..................................................................................................................... - 1 -4 合金的特点、用途及服役特点 ........................................................................................ - 2 -4.1特点及用途 ................................................................................................................. - 2 -4.2 服役特点 ..................................................................................................................... - 2 -4.3熔铸工艺特性 ............................................................................................................. - 2 -5成分及铸次计算 ................................................................................................................ - 3 -5.1第一铸次..................................................................................................................... - 3 -5.2第二铸次..................................................................................................................... - 4 -5.3第三铸次..................................................................................................................... - 4 -5.4第四铸次..................................................................................................................... - 4 -6 熔铸过程的工艺流程 ........................................................................................................ - 5 -6.1烘炉............................................................................................................................. - 5 -6.2清炉............................................................................................................................. - 5 -6.3洗炉............................................................................................................................. - 5 -6.4加料过程..................................................................................................................... - 6 -6.5炉前分析..................................................................................................................... -7 -6.6在线除气精炼 ............................................................................................................. -8 -7铸造工艺条件设定 ............................................................................................................ - 8 -8 均匀化退火制度制定 ........................................................................................................ - 8 -9所需要的检测项目 ............................................................................................................ -9 -10铸锭出厂检测报告 .......................................................................................................... - 9 -1题目28吨直径100mm7005铝合金铸锭铸造工艺设计2 已知条件已知所要铸造7005号铝合金,铸锭尺寸直径100mm ,成品重量28吨。

凝固技术随着科学技术的发展,对凝固技术的重视和深入研究, 形成了许多种控制凝固组织的方法, 其中快速凝固技术,定向凝固技术,均衡凝固技术等已经取得了较快的发展。

这些新兴的凝固技术以其独特的方法在不同的方向都取得了很好的成果。

在金属,无机非金属,高分子材料中都有应用。

快速凝固快速凝固已成为一种具有挖掘金属材料潜在性能与发展前景的开发新材料的重要手段, 同时也成了凝固过程研究的一个特殊领域。

过去对凝固过程的模拟考虑了在熔融状态下的热传导和凝固过程潜热的释放,不考虑金属在型腔内必然存在的流动以及金属在凝固过程中存在的流动。

目前快速凝固技术作为一种研制新型合金材料的技术已开始研究了合金在凝固时的各种组织形态的变化以及如何控制才能得到符合实际生活、生产要求的合金。

着重于大的温度梯度和快的凝固速度的快速凝固技术,正在走向逐步完善的阶段。

快速凝固技术一般指以大于105K/s-106K/s的冷却速率进行液相凝固成固相,是一种非平衡的凝固过程,通常生成亚稳相(非晶、准晶、微晶和纳米晶),使粉末和材料具有特殊的性能和用途。

快速凝固技术得到的合金具有超细的晶粒度,无偏析或少偏析的微晶组织,形成新的亚稳相和高的点缺陷密度等与常规合金不同的组织和结构特征。

由于凝固过程的快冷,起始形核过冷度大,生长速率高,使固液界面偏离平衡,因而呈现出一系列与常规合金不同的组织和结构特征。

快速凝固大致有气枪法,悬铸法,工作表面熔化与自淬火法,雾化法,喷射沉积法等。

气枪法:这种方法的基本原理是将熔解的合金液滴,在高压( >50 atm)惰性气体流(如Ar 或He)的突发冲击作用下,射向用高导热率材料(经常为纯铜)制成的急冷衬底上,由于极薄的液态合金与衬底紧密相贴,因而获得极高的冷却速度( >109℃/S) 。

这样得到的是一块多孔的合金薄膜,其最薄的厚度小于0.5~1.0 μm (冷速达109℃/S)。

旋铸法(chill block melt-spinning)。