复合材料夹层结构分析(1)

- 格式:ppt

- 大小:3.01 MB

- 文档页数:183

工艺与装备113复合材料夹层结构蜂窝芯材的压塌分析王凯(中国民用航空飞行学院洛阳分院,洛阳471001)摘要:本文分析了复合材料夹层结构蜂窝芯材常见的压塌损伤,介绍了固化过程中影响芯材压塌的原因、影响因素、芯材压塌的稳定性和芯材特性,给出了处理芯材压塌的常用程序和控制芯材压塌的常用方法,对于防 止复合材料夹层结构制造和维修过程中产生压塌缺陷具有较强的指导意义。

关键词:夹层结构芯材压塌复合材料引言复合材料夹层结构由面板、夹芯以及连接两者的某种手段(如胶粘剂或铜焊)组成。

夹层板的面案承受弯曲载荷(一块面板承压,另一块面板承拉)或在某些情况下承受面内剪切载荷,面板的主要性能为压缩、拉伸、剪切强度和模量,夹芯性能主要包括密度、压缩强度和模量、剪切强度和模量、拉伸强度。

夹层板有多种失效模式,每种失效模式都会限制夹层结构的承载能力。

夹层结构的失效可能由诸多因素引起面 板、芯材及胶层的强度发生变化,失效模式通常有面板失 效、芯材剪切失效、芯材压塌、芯材压溃、芯材拉伸失效、面板/芯材脱胶、对称面板皱曲、整体屈曲和剪切皱折等 形式。

由于在夹层结构的制造和修理固化过程中均可能发 生芯材压塌,而且除最轻微的压塌外,其他都是不可接受、不能修复的,因此分析夹层结构蜂窝芯材的压塌,具有较 强的理论和实际意义。

1蜂窝芯材压塌的理论分析芯材压塌一般是度量发生在固化时蜂窝芯材部位的变 形和位移。

理论上,将导致芯材压塌的发生归结为一系列 基本要素和摩擦。

部分导致芯材压塌的不可预测原因是摩 擦因数。

摩擦分为静态和动态摩擦,静摩擦比动摩擦要髙。

达到最大静摩擦前,基本不会发生位移。

一旦超过最大静 态摩擦,低一些的动摩擦导致快速的位移。

芯材的压塌一 般与倒角区域有关,在芯材平面,倒角区域一般在髙压容 器的压力下发生变形和移动,如图1、图2所示。

芯材的刚度一定程度上可以抵抗固化容器的作用力,一 般在厚度方向上比较好,但蜂窝倾向于在垂直芯胞方向的硬 度低一些。

复合材料蜂窝夹层结构的优化设计摘要本文主要探讨了复合材料蜂窝夹层结构的优化设计方法。

首先介绍了蜂窝夹层结构的优点和应用领域,接着分析了其存在的问题和挑战。

然后,针对这些问题,提出了一系列优化设计方法,包括材料选取、蜂窝结构设计和界面优化等方面。

最后,通过具体案例分析,验证了所提出的优化设计方法的有效性。

1. 引言复合材料蜂窝夹层结构是一种在航空航天、汽车、建筑等领域广泛应用的先进结构材料。

其由两层面板夹持着一个蜂窝状的中间层,形成轻质且高强度的结构。

蜂窝夹层结构具有优异的性能,如高比强度、高比刚度、吸能能力强等,在许多领域都有广泛的应用。

2. 优点和应用领域蜂窝夹层结构具有以下几个优点: 1. 轻质高强度:蜂窝夹层结构由轻质面板和中间的蜂窝状结构组成,使其具有较小的自重和较高的强度。

2. 吸能能力强:蜂窝夹层结构中的蜂窝层具有吸能能力,能够有效地吸收冲击能量,提高结构的抗冲击性能。

3. 隔热隔音:蜂窝夹层结构中的蜂窝层具有较好的隔热隔音性能,适用于一些需要绝热隔音的场合。

蜂窝夹层结构广泛应用于以下几个领域: - 航空航天领域:蜂窝夹层结构在飞机、航天器等领域中被广泛使用,能够提高载荷能力和提高飞行性能。

- 汽车领域:蜂窝夹层结构可以用于汽车车身、底盘等部件,提高汽车的强度和安全性能。

-建筑领域:蜂窝夹层结构可以用于建筑的外立面、屋顶等部件,具有较好的隔热隔音效果。

3. 问题和挑战尽管蜂窝夹层结构具有许多优点,但仍然存在一些问题和挑战: 1. 材料选取:蜂窝夹层结构的性能与所选用的材料密切相关,如何选择合适的材料成为优化设计的重要问题。

2. 蜂窝结构设计:蜂窝夹层结构的性能也与其内部的蜂窝结构密切相关,如何设计合理的蜂窝结构是优化设计的关键。

3. 界面优化:蜂窝夹层结构中各层面板和蜂窝层之间的界面连接也对其性能产生影响,需要进行界面优化。

4. 优化设计方法针对以上问题和挑战,可以采取以下优化设计方法来提升蜂窝夹层结构的性能:4.1 材料选取在进行蜂窝夹层结构的设计时,需要选择合适的材料。

复合材料夹层结构分析复合材料夹层结构是指由两个或多个不同材料组成的结构,每个材料在夹层结构中的分布和相互作用对整个结构的性能起着重要的影响。

本文将从夹层结构的组成、分析方法和应用领域三个方面进行介绍,并重点探讨夹层结构的应力分析、强度计算和疲劳寿命预测等方面的问题。

夹层结构的组成可以有很多种形式,例如纤维增强复合材料夹层结构、金属-复合材料夹层结构、复合材料-塑料夹层结构等。

其中,纤维增强复合材料夹层结构是最常见的一种形式。

在纤维增强复合材料夹层结构中,一般由多层纤维增强复合材料板材和粘接剂层组成。

其中,板材是由纤维和基体材料复合而成的,粘接剂层用于将不同板材连接在一起。

夹层结构的分析方法可以通过有限元分析、理论分析和试验分析等途径进行。

其中,有限元分析是最常用的分析方法之一、有限元分析可以通过将夹层结构离散化成有限个小单元,然后利用数值方法求解得到夹层结构的应力、应变和变形等信息。

在进行有限元分析时,需要考虑夹层结构的几何形状、材料特性和加载方式等因素,并选择合适的有限元模型和边界条件。

夹层结构的应力分析是夹层结构分析的关键一步。

应力分析可以通过解析方法、数值方法和试验方法进行。

在解析方法中,常用的有层合板理论、三维理论和剥离理论等。

层合板理论是最常见和简化的一种方法,它假设夹层结构是一个薄板,在板厚方向上应力变化不大。

三维理论则考虑了夹层结构的厚度效应,可以更准确地描述夹层结构的应力分布。

而剥离理论则主要用于描述夹层结构在受剪力作用下的剥离破坏。

夹层结构的强度计算是夹层结构分析中的另一个重要内容。

强度计算可以通过解析方法和试验方法进行。

在解析方法中,常用的有杠杆平衡法、层合板理论和损伤力学等。

杠杆平衡法可以用于计算夹层结构的最大弯曲应力和最大剪应力等。

层合板理论可以用于计算夹层结构的最大应力和最大应变等。

而损伤力学则可以用于描述夹层结构的疲劳寿命和损伤演化过程等。

夹层结构的疲劳寿命预测是夹层结构分析的重要内容之一、疲劳寿命预测可以通过数值模拟和试验验证相结合的方法进行。

热补仪挖补修理复合材料蜂窝夹层结构发表时间:2020-09-08T02:41:02.953Z 来源:《防护工程》2020年14期作者:李东洋[导读] 本文对热补仪挖补修理复合材料蜂窝夹层结构进行了阐述。

航空工业哈尔滨飞机工业集团有限责任公司黑龙江省哈尔滨市 150060摘要:热补仪挖补修理技术作为现代复合材料的主要修补技术之一,得到了广泛的应用,该技术的应用不仅要重视结构损伤的分析和解决,同时还需根据修补要求做多种技术应用优化,以保证技术应用的有效性。

本文对热补仪挖补修理复合材料蜂窝夹层结构进行了阐述。

关键词:热补仪;挖补修理;复合材料;蜂窝夹层蜂窝夹层结构件因面板很薄,面板与芯子间存在胶接界面,在制造、使用过程中,不可避免地会出现面板分层、板芯脱粘、面板和芯子损伤甚至穿透性损伤现象,因此,有必要对复合材料蜂窝夹层结构进行高效、低成本修理。

而胶接修理是复合材料蜂窝夹层结构常见的修理方法,通常采用热补仪或热压罐进行修补固化。

一、蜂窝夹层结构概述蜂窝夹层结构是由一个密度较小的蜂窝芯层(一般为正六边形)和两块较薄的实心面板通过胶接或焊接的方法制作而成。

在轴向力的作用下,蜂窝面板主要承受拉伸和弯曲载荷,而蜂窝芯可承受绝大部分的剪切载荷。

正是由于这种高效的承受载荷方式,使蜂窝夹层板的力学性能大大提升。

此外,由于蜂窝夹层结构具有质量轻、弯曲刚度与强度大、抗失稳能力强、耐疲劳、吸音、隔音和隔热性能好等优点,其中绝大多数的优点都是由于蜂窝夹层结构其特有的工艺所决定的,而这些优点也是导致蜂窝夹层结构在航空领域上应用越来越广的主要原因。

二、实验1、实验原料和设备。

1)原材料:CYCOM977-2-35-12KHTS预浸料,简称HTS/977-2,单层名义厚度0.261mm,177℃固化;MTM44-1/HTS(12K)-134-35%RW预浸料,简称HTS/MTM44-1,单层名义厚度0.131mm,177℃固化;PL7000.05M高温胶膜,名义厚度0.2mm,177℃固化;FM490A蜂窝拼接胶,121℃或177℃固化;HRH-10-1/8-3.0芳纶蜂窝芯子,厚度10mm。

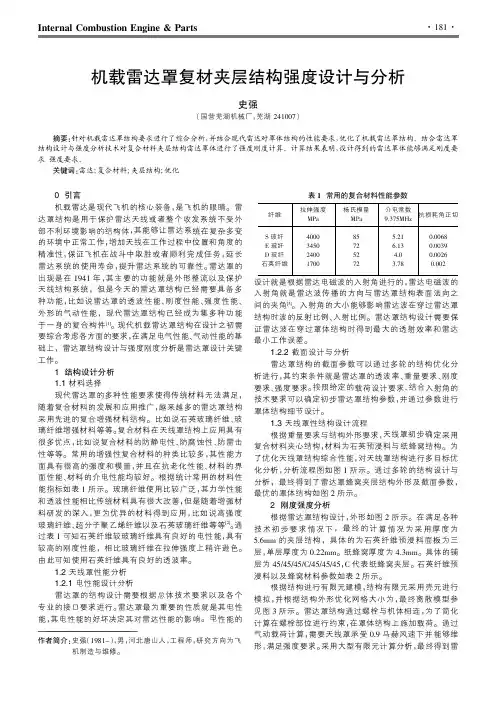

表3强度计算及结论

项目拉伸强度

压缩强度应力MPa 许用值MPa

裕度应力MPa 许用值a )有限元模型

b )载荷施加图

图3有限元网格

达罩的变形和应力情况,

如图4所示。

根据以上计算结果进行强度校核,校核的公式如下式,

计算结果详见表3所示。

MS=σmax 1.5σ

-1

其中:MS ———强度裕度;σmax ———材料许用应力,MPa ———结构应力值,MPa 。

通过雷达罩结构强度分析结果可知,雷达罩最大变形0.46mm ,并且纤维应力均小于许用值。

根据技术要雷达罩满足最大变形不能大于0.6mm 技术要求。

图1结构设计流程

图2雷达罩结构构型

表2材料参数

E1/MPa

E2/MPa n12

芳纶纸蜂窝石英氰酸酯预浸料

13024700

13045000

0.30.207a )位移云图

b )石英纤维拉伸应力

c )蜂窝剪切应力

d )石英纤维压缩应力

图4雷达罩变形和应力云图

图1PAL-V飞行汽车设计概念

本设计中的飞行汽车座舱可容纳2人,汽车空中440kg。

其中:车身结构约重55kg,电池等重量约重110kg,机翼重量55kg,发动机共重88kg,其他一些设备共重。

复合材料夹层结构分析复合材料夹层结构是一种由两层或多层材料组成的结构,其中不同材料层通过层间粘接或焊接等工艺相连。

它的结构设计旨在充分发挥各种材料的优势,使夹层结构具有较高的性能和应用价值。

在实际应用中,夹层结构广泛用于航空航天、汽车、建筑等领域。

夹层结构的优势主要体现在以下几个方面:1.强度和刚度优势:夹层结构中的不同层材料可以互相补充,使整个结构具有更高的强度和刚度。

例如,夹层结构可以利用高强度纤维增强聚合物复合材料作为外层,在保证较高强度的同时,通过内层材料的增韧作用提高结构的韧性。

2.轻量化优势:夹层结构可以有效减轻整体结构的重量。

由于复合材料的密度较小且具有较高的强度,可以使用薄而轻的复合材料构成夹层结构,从而达到减轻结构重量的目的。

这对于提高载重能力、降低能耗和提高运行效率具有重要意义。

3.抗疲劳和耐久性优势:夹层结构在使用过程中具有较好的抗疲劳和耐久性能。

由于夹层结构中的不同材料层具有不同的性能,使整个结构具有更好的抗疲劳和耐久性能。

例如,夹层结构可以利用耐磨材料作为外层,使结构表面具有更好的耐磨性,提高结构的使用寿命。

4.导热和绝缘性优势:夹层结构中的不同层材料可以起到隔热和隔热的作用。

例如,夹层结构可以利用导热性能较好的材料作为内层,阻止热量向外传导;同时利用导热性能较差的材料作为外层,防止外界热量传入结构中,从而达到保温的目的。

5.吸音和隔音优势:夹层结构中的不同层材料可以起到吸音和隔音的作用。

例如,在建筑领域中,夹层结构可以利用吸音性能较好的材料作为内层,增加结构对声音的吸收;同时利用密度较大的材料作为外层,阻止声音的传播,提高结构的隔音效果。

然而,夹层结构也存在一些挑战和问题。

首先,夹层结构的设计和制造要求较高,需要考虑不同材料层之间的界面粘接强度、尺寸匹配等问题;其次,夹层结构在使用过程中可能存在层间剥离、破裂等问题,需要进行结构损伤评估和修复;最后,夹层结构的成本较高,需要考虑材料选择、制造工艺等问题,以提高经济性。

国产NH(YT) -1蜂窝在直升机复合材料夹层结构中的应用分析谌广昌;肖文萍;徐璐【摘要】按积木式试验验证程序验证了国产NH(YT) -1蜂窝在直升机复合材料蜂窝夹层结构中应用的可行性,为NH(YT) -1蜂窝在蜂窝夹层结构中的应用提供了依据.【期刊名称】《直升机技术》【年(卷),期】2012(000)001【总页数】5页(P52-55,62)【关键词】NH(YT)-1蜂窝;直升机;积木式;蜂窝夹层结构【作者】谌广昌;肖文萍;徐璐【作者单位】中航工业直升机设计研究所,江西景德镇330001;中航工业直升机设计研究所,江西景德镇330001;中航工业直升机设计研究所,江西景德镇330001【正文语种】中文【中图分类】V250.20 引言夹层结构具有气动表面光滑、比刚度大,抗声振疲劳和抗机械疲劳性能好,以及绝热隔声性能优越等特点,在航空装备上获得了广泛应用[1]。

用作夹芯材料的芳纶纸蜂窝具有重量轻、压缩强度及剪切强度较高、疲劳性能较好等一系列优点[2],在直升机上的应用比例越来越大。

在国内某型直升机研制中,大量采用了复合材料蜂窝夹层结构,芳纶纸蜂窝的使用部位涉及油箱舱壁板等多个主承力结构。

型号研制初期采用杜邦公司T412纸制NH-1蜂窝,在某新研型号材料国产化应用项目中,需要验证国产YT812芳纶纸制NH(YT)-1蜂窝在某型直升机上应用的可行性。

本文在借鉴国际上普遍采用的积木式验证程序[3]的基础上,开展了大量的试验与分析工作,给出了国产蜂窝的应用结论。

1 试验验证1.1 总体思路国产芳纶纸蜂窝NH(YT)-1工程化应用验证主要借鉴MIL-HDBK-17F中推荐的积木式验证方式,如图1所示[3]。

参考其验证方式,结合芳纶纸蜂窝在型号中的使用及受力情况,我们研究确定了国产芳纶纸蜂窝工程化应用验证程序,分试样级、元件级及组件(典型结构件)级三个层次。

在此基础上,我们详细分析确定了不同级别中应进行哪些类型的试验以及如何进行试验件的设计。

蜂窝夹层结构复合材料应用研究进展蜂窝夹层结构复合材料是一种由两个外表面之间填充蜂窝结构的材料。

它的结构不仅能够大幅度减轻重量,还能提高材料的强度和刚度。

因此,蜂窝夹层结构复合材料在航空航天、汽车、建筑等领域具有广泛的应用前景。

本文将就蜂窝夹层结构复合材料的制备、性能及应用进行研究进展的述评。

蜂窝夹层结构复合材料的制备可以通过多种方法实现。

其中,最常用的方法是层压法。

该方法首先将蜂窝芯与表面层压在一起,然后通过高温和高压加热处理来实现复合材料的固化。

此外,也有一些新的制备方法被提出,如原位生长法、3D打印法等。

这些新方法使得制备蜂窝夹层结构复合材料的过程更加简单、快捷,并能够实现更复杂、多样化的结构。

蜂窝夹层结构复合材料由于其独特的结构,在力学性能方面具有较大的优势。

首先,蜂窝夹层结构能够大幅度减轻材料的重量,降低燃料消耗和减少环境污染。

其次,蜂窝夹层结构能够提高材料的强度和刚度,使其具有较好的抗冲击性能和疲劳寿命。

此外,蜂窝夹层结构还具有较好的热阻性能和声学性能。

这些优势使得蜂窝夹层结构复合材料在航空航天、汽车、建筑等领域得到广泛应用。

在航空航天领域,蜂窝夹层结构复合材料被广泛应用于飞机机身、机翼、垂直尾翼等部件。

它们可以有效降低飞机的自重,提高飞机的燃料效率和载荷能力。

同时,蜂窝夹层结构复合材料还具有较好的抗冲击性能,能够有效防止碎片和撞击物对飞机造成损坏,提高飞机的安全性能。

在汽车领域,蜂窝夹层结构复合材料被应用于车身和车门等部件。

与传统材料相比,蜂窝夹层结构复合材料具有更高的强度和刚度,能够提高车辆的稳定性和安全性能。

同时,蜂窝夹层结构复合材料的轻量化特性也能够减少燃料消耗,降低车辆的碳排放,符合环保要求。

在建筑领域,蜂窝夹层结构复合材料被应用于墙体、屋顶、隔热板等部件。

其轻量化和隔热性能能够有效降低建筑物的能耗,提高建筑物的能源效率。

此外,蜂窝夹层结构复合材料还具有良好的吸声性能,可以减少噪音的传播,提高室内环境的舒适性。

GB/T××××-××-××草案GB/T×××××·1-××××前言本标准的附录A为规范性附录本标准由中国建筑材料联合会提出。

本标准由全国纤维增强塑料标准化技术委员会归口。

本标准负责起草单位:常州伯龙三维复合材料有限公司。

本标准参加起草单位:北京玻璃钢研究设计院北京航空航天大学。

本标准主要起草人,吴伯明、周祝林、胡中永、薛忠民、张佐光、李敏、王绍凯、丁锁柱。

本标准为首次发布。

GB/T×××××·1-××××三维夹芯织物及其夹层结构第1部分三维夹芯织物1范围本标准规定了三维夹芯织物(简称织物)的术语和定义、分类和标记、要求、试验方法、检验规则、标志、包装、运输和贮存等。

本标准适用于以玻璃纤维为主,以及碳纤维、玄武岩纤维等为原材料的三维夹芯织物。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于标准。

GB/T 3923.1 纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法GB/T 7689.2 增强材料机织物试验方法第2部分:经、纬密度的测定GB/T 9914.3 增强制品试验方法第3部分:单位面积质量的测定GB/T 18369 玻璃纤维无捻粗纱GB/T 18370-2001 玻璃纤维无捻粗纱布3术语和定义下列术语和定义适用于本标准。

3.1三维夹芯织物3D fabrics with core整体编织而成,层与层之间纱线相连,呈中空结构的一种三向织物。

FRP /C M 2005.N o .2收稿日期:2004 07 23作者简介:孙春方(1963 ),男,副研究员,博士研究生。

复合材料泡沫夹层结构力学性能与试验方法孙春方,薛元德,胡 培(同济大学航空航天与力学学院,上海200092)摘要:本文讨论纤维增强复合材料与聚合物泡沫组成的夹层结构的刚度、强度及弯曲性能试验方法;分析了复合材料面层的弹性常数、泡沫芯层的模量和夹层结构的刚度;阐述了夹层结构的应力分布和常见的5种破坏模式;对夹层结构的疲劳强度和冲击时的力学行为进行了探讨。

关键词:复合材料;泡沫;夹层结构;力学性能中图分类号:T B332 文献标识码:A 文章编号:1003-0999(2005)02-0003-041 引 言由轻质芯体与两层刚硬坚固的外壳制成的结构件称为夹层结构。

芯体对外壳的分隔增大了结构的惯性矩,而质量几乎没增加,得到一个抗弯曲和屈曲载荷的有效结构。

它常用于为减小重量的场合。

外壳或面材一般是金属(如铝)或纤维增强复合材料,芯体是蜂窝、聚合物泡沫、木材等。

本文讨论纤维增强复合材料与聚合物泡沫组成的夹层结构。

探讨轨道车辆用复合材料泡沫夹层结构中的一些力学性能及相应的试验方法。

复合材料是由两种或两种以上不同化学性质或物理性质的组分复合而成的材料。

复合材料具有质量轻、比强高,易于加工和改型、耐腐蚀、可设计性强等优点。

涉及到的材料包括碳纤维、玻璃纤维、环氧树脂和酚醛树脂等。

聚合物泡沫是一种最常见的芯材,主要有聚氯乙烯(PVC )、聚苯乙烯(PS)、聚氨酯(PU )、聚甲基丙烯酰亚胺(P M I)、聚醚酰亚胺(PE I)和丙烯腈 苯乙烯(SAN 或AS)。

密度从30kg /m 3到300kg /m 3不等。

通常在复合材料中使用的泡沫密度在40~200kg /m 3之间。

夹层结构的力学性能取决于表层和芯部材料的力学性能及几何尺寸。

主要涉及夹层结构的强度和刚度。

强度主要指复合材料的拉、压性能,泡沫的剪切强度,夹层结构的疲劳强度和冲击时的力学行为。