液压传动系统的设计计算实例21

- 格式:doc

- 大小:994.00 KB

- 文档页数:8

液压系统设计计算举例液压系统设计计算是液压传动课程设计的主要内容,包括明确设计要求进行工况分析、确定液压系统主要参数、拟定液压系统原理图、计算和选择液压件以及验算液压系统性能等。

现以一台卧式单面多轴钻孔组合机床动力滑台液压系统为例,介绍液压系统的设计计算方法。

1 设计要求及工况分析1.1设计要求要求设计的动力滑台实现的工作循环是:快进→工进→快退→停止。

主要性能参数与性能要求如下:切削阻力F L=30468N;运动部件所受重力G=9800N;快进、快退速度υ1=υ3=0.1m/s,工进速度υ2=0.88×10-3m/s;快进行程L1=100mm,工进行程L2=50mm;往复运动的加速时间Δt=0.2s;动力滑台采用平导轨,静摩擦系数μs=0.2,动摩擦系数μd=0.1。

液压系统执行元件选为液压缸。

1.2负载与运动分析(1)工作负载工作负载即为切削阻力F L=30468N。

(2)摩擦负载摩擦负载即为导轨的摩擦阻力:静摩擦阻力N196098002.0sfs=⨯==GFμ动摩擦阻力N98098001.0dfd=⨯==GFμ(3)惯性负载(4)运动时间快进s1s1.0101003111=⨯==-υLt工进s8.56s1088.0105033222=⨯⨯==--υLt快退s5.1s1.010)50100(33213=⨯+=+=-υLLt设液压缸的机械效率ηcm=0.9,得出液压缸在各工作阶段的负载和推力,如表1所列。

表1液压缸各阶段的负载和推力根据液压缸在上述各阶段内的负载和运动时间,即可绘制出负载循环图F -t 和速度循环图υ-t ,如图1所示。

2 确定液压系统主要参数2.1初选液压缸工作压力所设计的动力滑台在工进时负载最大,在其它工况负载都不太高,参考表2和表3,初选液压缸的工作压力p 1=4MPa 。

2.2计算液压缸主要尺寸鉴于动力滑台快进和快退速度相等,这里的液压缸可选用单活塞杆式差动液压缸(A 1=2A 2),快进时液压缸差动连接。

液压传动系统设计计算液压系统的设计步骤与设计要求液压传动系统是液压机械的一个组成部分,液压传动系统的设计要同主机的总体设计同时进行。

着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

一、设计步骤液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。

一般来说,在明确设计要求之后,大致按如下步骤进行。

1)确定液压执行元件的形式;2)进行工况分析,确定系统的主要参数;3)制定基本方案,拟定液压系统原理图;4)选择液压元件;5)液压系统的性能验算;6)绘制工作图,编制技术文件。

1.1 明确设计要求设计要求是进行每项工程设计的依据。

在制定基本方案并进一步着手液压系统各部分设计之前,必须把设计要求以及与该设计内容有关的其它方面了解清楚。

1)主机的概况:用途、性能、工艺流程、作业环境、总体布局等;2)液压系统要完成哪些动作,动作顺序及彼此联锁关系如何; 3)液压驱动机构的运动形式,运动速度;4)各动作机构的载荷大小及其性质;5)对调速范围、运动平稳性、转换精度等性能方面的要求; 6)自动化程序、操作控制方式的要求;7)对防尘、防爆、防寒、噪声、安全可靠性的要求;8)对效率、成本等方面的要求。

1.2进行工况分析、确定液压系统的主要参数经过工况分析,能够看出液压执行元件在工作过程中速度和载荷变化情况,为确定系统及各执行元件的参数提供依据。

液压系统的主要参数是压力和流量,它们是设计液压系统,选择液压元件的主要依据。

压力决定于外载荷。

流量取决于液压执行元件的运动速度和结构尺寸。

1.3制定基本方案和绘制液压系统图3.1制定基本方案(1)制定调速方案液压执行元件确定之后,其运动方向和运动速度的控制是拟定液压回路的核心问题。

方向控制用换向阀或逻辑控制单元来实现。

对于一般中小流量的液压系统,大多经过换向阀的有机组合实现所要求的动作。

液压缸设计计算实例液压缸是一种常用于工业设备中的液压传动装置,主要由一个活塞、一个油缸和两个密封件组成。

它通过液压力将活塞推动,从而实现各种机械运动或工艺过程。

液压缸的设计计算主要包括以下几个方面:液压缸的尺寸计算、密封件的设计和选择、液压缸的工作压力计算、液压缸的材料和结构设计。

下面以液压缸在机械设备中的应用为例,进行设计计算。

液压缸的油缸内径可以根据活塞面积计算得到,油缸内径=2×√(A/π)=2×√(0.04/π)≈0.36m。

为了方便选用标准化油缸,取油缸内径为0.35m。

根据液压缸的工作行程和速度,可以计算出整个工作周期的时间 t=行程/速度=1000mm/0.5m/s=2000s。

液压缸的密封件设计和选择也是重要的一步。

常见的密封元件有油封、活塞密封圈和导向环等。

根据液压缸的工作压力和速度,可以选择适用的密封件类型和尺寸,确保密封性能以及使用寿命。

液压缸的工作压力计算也是必要的。

液压缸工作时,会受到工作压力的作用,为了保证液压缸的安全性和可靠性,需要计算液压缸允许的最大工作压力。

液压缸的最大工作压力一般按照材料、工艺和安全要求确定,常用的安全系数为2倍。

根据工作压力和安全系数,可以计算出液压缸最大允许工作压力为12.5MPa×2=25MPa。

液压缸的材料和结构设计也需要考虑。

液压缸常用的材料有铸铁、铝合金和不锈钢等,根据具体的应用场景和要求选择适合的材料。

液压缸的结构设计包括油缸壁厚、密封件槽设计、支撑结构等,需要根据实际情况和安全性要求进行设计。

综上所述,液压缸设计计算涉及液压缸的尺寸计算、密封件的设计和选择、液压缸的工作压力计算、液压缸的材料和结构设计等方面。

通过合理计算和选取,可以设计出安全可靠的液压缸,满足机械设备的工作需求。

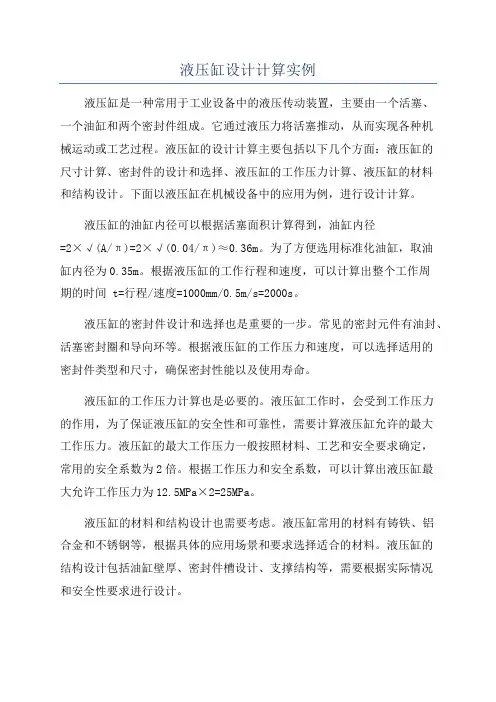

如果忽略切削力引起的颠覆力矩对导轨摩擦力的影响,并设液压缸的机械效率=0.9,根据上述负载力计算结果,可得出液压缸在各个工况下所受到的负载力和液压缸所需推力情况,如表1所示。

表1 液压缸总运动阶段负载表〔单位:N〕3 负载图和速度图的绘制根据负载计算结果和的个阶段的速度,可绘制出工作循环图如图1〔a〕所示,所设计组合机床动力滑台液压系统的速度循环图可根据的设计参数进行绘制,快进和快退速度3.5快进行程L1=100mm、工进行程L2=200mm、快退行程L3=300mm,工进速度80-300mm/min 快进、工进和快退的时间可由下式分析求出。

快进工进快退根据上述数据绘制组合机床动力滑台液压系统绘制负载图〔F-t〕b图,速度循环图c图.ab c在此处键入公式。

4 确定液压系统主要参数4.1确定液压缸工作压力由表2和表3可知,组合机床液压系统在最大负载约为16000时宜取3MPa。

表2按负载选择工作压力表3 各种机械常用的系统工作压力4.2计算液压缸主要结构参数根据参数,液压缸无杆腔的有效作用面积可计算为A1=Fmas/P1-0.5P2=16000/3X10^6那么活塞直径为mm根据经验公式,因此活塞杆直径为d=58.3mm,根据GB/T2348—1993对液压缸缸筒内径尺寸和液压缸活塞杆外径尺寸的规定,圆整后取液压缸缸筒直径为D=80mm,活塞杆直径为d=56mm。

此时液压缸两腔的实际有效面积分别为:根据计算出的液压缸的尺寸,进一步计算液压缸在各个工作阶段中的压力、流量和功率值,如表4所示。

表4 各工况下的主要参数值5 液压系统方案设计根据组合机床液压系统的设计任务和工况分析,所设计机床对调速范围、低速稳定性有一定要求,因此速度控制是该机床要解决的主要问题。

速度的换接、稳定性和调节是该机床液压系统设计的核心。

此外,与所有液压系统的设计要求一样,该组合机床液压系统应尽可能结构简单,本钱低,节约能源,工作可靠5.1确定调速方式及供油形式由表4可知,该组合机床工作时,要求低速运动平稳行性好,速度负载特性好。

液压设计需要哪些计算公式液压系统是一种利用液体传递能量的动力传动系统,广泛应用于机械工程、航空航天、船舶、汽车等领域。

在液压系统的设计过程中,需要进行各种计算以确保系统的安全可靠性和性能指标的满足。

本文将介绍液压系统设计中常用的计算公式,包括液压缸的推力计算、液压泵的流量计算、液压阀的压降计算等内容。

1. 液压缸的推力计算。

液压缸是液压系统中常用的执行元件,其推力的计算是设计液压系统时的重要参数。

液压缸的推力计算公式为:F = P × A。

其中,F为液压缸的推力,单位为牛顿(N);P为液压缸的工作压力,单位为帕斯卡(Pa);A为液压缸的有效工作面积,单位为平方米(m²)。

2. 液压泵的流量计算。

液压泵是液压系统中的动力源,其流量的计算是设计液压系统时的关键参数。

液压泵的流量计算公式为:Q = V × n。

其中,Q为液压泵的流量,单位为立方米每秒(m³/s);V为液压泵的排量,单位为立方厘米每转(cm³/r);n为液压泵的转速,单位为转每分钟(r/min)。

3. 液压阀的压降计算。

液压阀是液压系统中的控制元件,其压降的计算是设计液压系统时的重要参数。

液压阀的压降计算公式为:ΔP = K × Q²。

其中,ΔP为液压阀的压降,单位为帕斯卡(Pa);K为液压阀的流量系数,是与液压阀的结构和工作原理相关的参数;Q为液压阀的流量,单位为立方米每秒(m³/s)。

4. 液压管路的压力损失计算。

液压管路是液压系统中的传输元件,其压力损失的计算是设计液压系统时的重要参数。

液压管路的压力损失计算公式为:ΔP = f × L × (Q/D)²。

其中,ΔP为液压管路的压力损失,单位为帕斯卡(Pa);f为液压管路的摩阻系数,是与管路材料和管路形状相关的参数;L为液压管路的长度,单位为米(m);Q为液压管路的流量,单位为立方米每秒(m³/s);D为液压管路的直径,单位为米(m)。

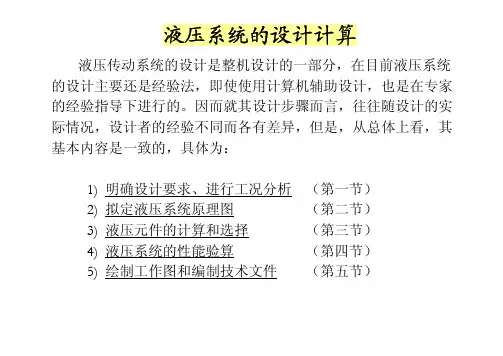

液压系统的设计计算液压传动系统的设计是整机设计的一部分,在目前液压系统的设计主要还是经验法,即使使用计算机辅助设计,也是在专家的经验指导下进行的。

因而就其设计步骤而言,往往随设计的实际情况,设计者的经验不同而各有差异,但是,从总体上看,其基本内容是一致的,具体为:1) 明确设计要求、进行工况分析(第一节)2) 拟定液压系统原理图(第二节)3) 液压元件的计算和选择(第三节)4) 液压系统的性能验算(第四节)5) 绘制工作图和编制技术文件(第五节)第一节明确设计要求、进行工况分析一.明确设计要求设计要求是做任何设计的依据。

液压传动系统的设计通常要考虑以下几方面的问题:(一)了解主机的基本情况液压传动系统设计通常是主机设计的一部分,设计要求主要是由主机根据工艺过程提出的。

因此要了解下列基本情况:主机的工艺流程、作业环境和主要技术参数;主机的总体布局和对液压系统在空间尺寸上的限制。

(二)明确液压系统的任务与要求液压系统应该完成的运动方式(移动、转动或摆动);液压执行元件承受负载的大小和性质、运动速度的大小和变化范围;液压执行元件的动作顺序和联锁关系,各动作的同步要求;液压系统的自动化程度、运动平稳性、定位精度、工作效率、安全性和可维护性等;液压系统的工作环境(如环境的温度、湿度、尘埃和外界振动等);液压系统的成本核算。

二.工况分析这里所指的工况分析主要指对液压执行元件的工作情况的分析,分析的目的式了解再工作过程中执行元件的速度、负载变化的规律,并将此规律用曲线表示出来,作为拟定液压系统方案确定系统主要参数(压力和流量)的依据。

若液压执行元件动作比较简单,也可不作图,只需找出最大负载和最大速度即可。

1.运动分析按设备的工艺要求,把所研究的执行元件在完成一个工作循环时的运动规律用图表示出来,这个图称为速度图。

现以右图所示的液压缸驱动的组合机床滑台为例说明,图a 是机床的动作循环图,由图可见,工作循环为快进→工进→快退;图b 是完成一个工作循环的速度——位移曲线,即速度图。

1 液压系统设计计算举例 本节介绍某工厂汽缸加工自动线上的一台卧式单面多轴钻孔组合机床液压系统的设计实例。 已知:该钻孔组合机床主轴箱上有16根主轴,加工14个Φ13.9mm的孔和两个Φ8.5mm的孔;刀具为高速钢钻头,工件材料是硬度为240HB的铸铁件;机床工作部件总重量为G=9810N;快进、快退速度为v1=v3=7m/min,快进行程长度为l1=100mm,工进行程长度为l2=50mm,往复运动的加速、减速时间希望不超过0.2s;液压动力滑台采用平导轨,其静摩擦系数为fs=0.2,动摩擦系数为fd=0.1。 要求设计出驱动它的动力滑台的液压系统,以实现“快进→工进→快退→原位停止”的工作循环。下面是该液压系统的具体设计过程,仅供参考。

1.负载分析 1.1工作负载 由切削原理可知,高速钢钻头钻铸铁孔的轴向切削力Ft与钻头直径D(mm)、每转进给量s(mm/r)和铸件硬度HB之间的经验计算式为 6.08.0)(5.25HBDsFt (9.27)

根据组合机床加工的特点,钻孔时的主轴转速n和每转进给量s可选用下列数值: 对13.9mm的孔来说 n1=360r/min,s1=0.147mm/r 对8.5mm的孔来说 n2=550r/min,s2=0.096mm/r 根据式(9.27),求得 30468096.05.85.252240147.09.135.25148.06.08.0tF(N)

1.2惯性负载 5832.060781.99810tvgGFm(N) 1.3阻力负载 静摩擦阻力 196298102.0fsF(N) 动摩擦阻力 98198101.0fdF(N) 液压缸的机械效率取ηm = 0.9,由此得出液压缸在各工作阶段的负载如表9.5所示。 表9.5 液压缸在各工作阶段的负载值

工 况 负载组成 负载值F/N 推力mF/N

起 动 F= Ffs 1962 2180 加 速 F = Ffd + Fm 1564 1500 快 进 F =Ffd 981 1090 工 进 F =Ffd + Ft 31449 34943 快 退 F =Ffd 981 1090 2

1.4负载图和速度图的绘制 已知快进行程l1=100mm、工进行程l2=50mm、快退行程l3=l1+l2=150mm。负载图按上面计算的数值绘制,如图9.5(a)所示。速度图则按已知数值v1=v3=7m/min、和工进速度v2等绘制,如图9.5(b)所示。其中v2由主轴转速及每转进给量求出,即v2=n1s1=n2s2≈0.053m/min。

2.液压缸主要参数的确定 由表9.2(按负载选定工作压力)及表9.3(按主机类型选择系统压力)可知,组合机床液压系统在最大负载约为35000N时宜取p1=4MPa。

鉴于动力滑台要求快进、快退速度相等,这里的液压缸可选用单杆式的,并在快进时作差动连接。在这种情况下,液压缸无杆腔工作面积A1应取为有杆腔工作面积A2的两倍,即活塞杆直径d与缸筒直径D为d=0.707D的关系。 在钻孔加工时,液压缸回油路上必须具有背压p2,以防孔被钻通时滑台突然前冲。根据经验,取p2=0.8MPa。快进时液压缸虽作差动连接,但由于油管中有压差Δp存在,有杆腔的压力必须大于无杆腔,估算时可取Δp≈0.5MPa。快退时回油腔中也是有背压的,这时p2亦可按0.5MPa估算。 由工进时的推力计算液压缸面积:

211122112

pApApApAFm

故有 0097.01028.04/349432/6211ppFAm(m2)

1112.041AD(m),0786.0707.0Dd(m)

按GB/T2348—1993将这些直径圆整成标准值,为:D=110mm,d=80mm。由此求得液压缸两腔的实际有效面积为:

32110503.94/DA(m2),322210477.44/dDA

(m2)

经验算,活塞杆的强度和稳定性均符合要求。 根据上述D与d的值,可估算液压缸在各个工作阶段中的压力、流量和功率,如表9.6

图9.5 组合机床液压缸的负载图和速度图 (a)负载图 (b)速度图 3

所示,并据此绘出工况图如图9.6所示。 表9.6 液压缸在不同工作阶段的压力、流量和功率值

3.液压系统图的拟定 3.1液压回路的选择 首先选择调速回路。由图9.6中的工况图可知,这台机床液压系统的功率小,动力滑台工进速度低,工作负载变化小,可采用进口节流的调速形式。为了解决进口节流调速回路在孔钻通时的滑台突然前冲现象,回油路上要设置背压阀。 由于液压系统选用了进口节流调速的方式,系统中油液的循环必然是开式的。 从工况图中可以清楚地看到,在这个液压系统的工作循环内,液压缸交替地要求油源提供低压大流量和高压小流量的油液。最大流量与最小流量之比约为70,而快进、快退所需的时间比工进所需的时间少得多。因此从提高系统效率、节省能量的角度来看,采用单个定量泵作为油源显然是不合理的,宜采用双泵供油系统,或者采用限压式变量泵加调速阀组成的容积节流调速系统。这里决定采用双泵供油回路,如图9.7(a)所示。

图9.7 液压回路的选择

图9.6 组合机床液压缸工况图 4

(a)泵源;(b)换向回路;(c)速度换接回路 其次是选择快速运动和换向回路。系统中采用节流调速回路后,不管采用什么油源形式都必须有单独的油路直接通向液压缸两腔,以实现快速运动。在本系统中,单杆液压缸要作差动连接;而且当滑台由工进转为快退时,回路中通过的流量很大:进油路中通过31.34L/min,回油路中通过31.34×(95/44.77)=66.50L/min。为了保证换向平稳起见,采用电液换向阀式换接回路,所以它的快进、快退换向回路应采用图9.7(b)所示的形式。 由于这一回路要实现液压缸的差动连接,换向阀必须是五通的。 再次是选择速度换接回路。由工况图9.6中的q—l曲线可知,当滑台从快进转为工进时,输入液压缸的流量由35.19L/min降为0.5L/min,滑台的速度变化较大,宜选用行程阀来控制速度的换接,以减少液压冲击,如图9.7(c)。 最后再考虑压力控制回路。系统的调压问题已在油源中解决。卸荷问题如采用中位机能为H型的三位换向阀来实现,就不须再设置专用的元件或油路。

3.2液压回路的综合 把上面选择的各种回路组合画在一起,就可以得到图9.8所示的、未设置虚线圆框内元件时的系统原理图。将此图仔细检查一遍,可以发现,这个原理图在工作中还存在问题,必须进行如下的修改和整理:

图9.8 液压回路的综合 1—双联叶片泵(1A-小流量泵 1B-大流量泵);2—电液换向阀;3—行程阀; 4—调速阀;5—单向阀;6—液压缸;7—卸荷阀;8—背压阀; 9—溢流阀;10—单向阀;11—过滤器;12—压力表开关; a—单向阀;b—顺序阀;c—单向阀;d—压力继电器 5

⑴为了解决滑台工进时图中进油路、回油路相互接通,无法建立压力的问题,必须在液动换向回路中串接一个单向阀a,将工进时的进油路、回油路隔断。 ⑵为了解决滑台快速前进时回油路接通油箱,无法实现液压缸差动连接的问题,必须在回油路上串接一个液控顺序阀b,以阻止油液在快进阶段返回油箱。 ⑶为了解决机床停止工作时系统中的油液流回油箱,导致空气进入系统,影响滑台运动平稳性的问题,另外考虑到电液换向阀的启动问题,必须在电液换向阀的出口处增设一个单向阀c。在泵卸荷时,使电液换向阀的控制油路中保持一个满足换向要求的压力。 ⑷为了便于系统自动发出快速退回信号,在调速阀输出端需增设一个压力继电器d。 ⑸如果将顺序阀b和背压阀的位置对调一下,就可以将顺序阀与油源处的卸荷阀合并。 经过修改、整理后的液压系统原理图如图9.9所示。

4.液压元件的选择 4.1液压泵 液压缸在整个工作循环中的最大工作压力为4.054MPa,如取进油路上的压力损失为0.8 MPa,压力继电器调整压力高出系统最大工作压力之值为0.5 MPa,则小流量泵的最大工作压力应为

图9.9 液压回路的综合和整理 1—双联叶片泵;2—换向阀;3—行程阀;4—调速阀;5—单向阀; 6—单向阀;7—顺序阀;8—背压阀;9—溢流阀;10—单向阀; 11—过滤器;12—压力表开关;13—单向阀;14—压力继电器 6

354.5)5.08.0054.4(1Pp(MPa)

大流量泵是在快速运动时才向液压缸输油的,由图9.5可知,快退时液压缸中的工作压力比快进时大,如取进油路上的压力损失为0.5 MPa,则大流量泵的最高工作压力为

805.1)5.0305.1(2Pp(MPa)

两个液压泵应向液压缸提供的最大流量为35.19L/min(见图9.5)。若回路中的泄漏按液压缸输入流量的10%估计,则两个泵的总流量为

71.3819.351.1Pq(L/min)

由于溢流阀的最小稳定溢流量为3L/min,而工进时输入流压缸的流量为0.5L/min,所以小流量泵的流量规格最少应为3.5L/min。 根据以上压力和流量的数值查阅产品目录,最后确定选取PV2R12型双联叶片泵。 由于液压缸在快退时输入功率最大,这相当于液压泵输出压力1.805 MPa、流量40L/min时的情况。如取双联叶片泵的总效率为ηP=0.75,则液压泵驱动电机的功率为

6.1106075.0104010805.1336PPPqpP(kW)

根据此数值查阅电机产品目录,最后选定Y100L1 – 4型电动机,其额定功率为2.2kW,满载时转速1430r/min。 4.2阀类元件及辅助元件 根据液压系统的工作压力和通过各个阀类元件和辅助元件的实际流量,可选出这些元件的型号及规格。表9.7所示为选出的一种方案。 表9.7 元件的型号及规格 序号 元件名称 流量 型号 规格 生产厂家 1 双联叶片泵 - PV2R12 14MPa,36和6L/min 阜新液压件厂 2 三位五通电液阀 75 35DY3Y-E10B 16MPa,通径10 高行液压件厂 3 行程阀 84 AXQF-E10B 16MPa,通径10 高行液压件厂 4 调速阀 <1 5 单向阀 75 6 单向阀 44 AF3-En10B 7 液控顺序阀 35 XF3-E10B 8 背压阀 <1 YF3-E10B 9 溢流阀 35 AF3-E10B 10 单向阀 35 AF3-En10B 11 过滤器 40 YYL-105-10 21MPa, 90L/min 新乡116厂 12 压力表开关 - KF3-E3B 16MPa,3测点 13 单向阀 75 AF3-Ea20B 16MPa,通径20 高行液压件厂