弹簧的疲劳断裂

- 格式:pdf

- 大小:116.88 KB

- 文档页数:4

汽车弹簧断裂分析侯学勤;吴蒙;罗学泉【摘要】汽车用弹簧(后簧)在试验过程中发生断裂。

对断裂弹簧进行外观检查、金相组织和显微硬度检测,对弹簧断口进行宏微观检查、能谱分析,综合分析弹簧的断裂性质和原因。

结果表明,弹簧的断裂性质为疲劳断裂。

断裂过程及原因为:弹簧喷丸之前,由于磁粉探伤机故障产生电火花放电,引起弹簧局部接触高温而在表面形成一个烧伤区;该烧伤区破坏了弹簧的表面完整性,导致弹簧疲劳寿命大幅度降低,在试验载荷作用下,从烧伤区萌生疲劳裂纹并发生断裂。

改进措施为加强关键设备、工艺的监控,以避免弹簧生产过程中受到异常损伤。

%The spring ( rear spring ) of an automobile fractured during testing. The fail mode and cause were analyzed by appearance observation, metallographic examination and testing hardness of the spring, as well as macro-and micro-observation of the fracture surface and energy spectrum analysis ( EDS) . The results show that the failure mechanism of the spring was fatigue, which was caused by the burned zone induced by local high temperature contact because of spark discharge of the failure of the magnetic powder inspection machine before the shot-blasting process. The burned zone damaged surface integrity of the spring, and greatly decreased fatigue life of the spring. Under the effect of test load, fatigue crack initiated from the burned zone and the spring fractured early. Improvement measures were proposed:the main equipment and process should be supervised in order to avoid abnormal damage during production process of the spring.【期刊名称】《失效分析与预防》【年(卷),期】2015(000)002【总页数】6页(P127-132)【关键词】汽车弹簧;疲劳断裂;烧伤;电火花放电【作者】侯学勤;吴蒙;罗学泉【作者单位】北京航空材料研究院,北京100095; 航空材料检测与评价北京市重点实验室,北京100095; 中航工业失效分析中心,北京100095;江铃汽车股份有限公司,南昌330001;江铃汽车股份有限公司,南昌330001【正文语种】中文【中图分类】U4630 引言弹簧利用材料的弹性和其本身的结构特点,在产生及恢复变形时把机械功或动能转变为形变能(或者把形变能转变为动能或机械功),具有缓冲平衡、减震、机械储能、控制运动、定位等功能,是重要的机械基础件,广泛应用于机械仪表、电器、交通运输、航空航天等领域[1-3]。

金属疲劳例子

在机械工程领域中,金属疲劳是一个普遍存在的现象,它指的是当金属材料反复受到变形载荷作用时,会逐渐发生弹性变形和塑性变形,从而产生微小的裂纹,继而扩展增长,最终导致金属疲劳破裂。

以下是几个金属疲劳的例子:

1.飞机发动机叶片疲劳断裂。

飞机发动机的叶片由于长期处于高温和高频振动的环境下,经常受到疲劳载荷的作用,这使得叶片表面逐渐产生了许多微裂纹,最终导致叶片疲劳断裂。

这个问题已经引起了航空公司和航空制造商的高度关注,他们通过采用更先进的材料、优化的设计和更精细的加工工艺来提高发动机叶片的耐久性。

2.汽车悬挂弹簧疲劳。

汽车悬挂弹簧类似于飞机发动机叶片,需要在经常受到变形载荷作用的情况下维持其正常运行。

由于路面的不平坦和车辆行驶的颠簸,悬挂弹簧会产生较大的伸缩变形,这使得金属材料在受力作用下逐渐产生疲劳损伤,导致弹簧疲劳断裂。

3.建筑结构疲劳。

对于某些大型建筑(如天桥、高楼大厦等),由于其体型庞大且常受到强风、地震等力量的影响,随着时间的推移,建筑材料会逐渐产生疲劳损伤,这使得结构逐渐变弱,最终导致疲劳破裂事故的发生。

为避免这类事故的发生,建筑师们会采用更高强度的材料,以及更为精细的设计和结构优化。

总之,金属疲劳是一种常见而危险的现象,它对于机械工程领域的发展和人类社会的进步带来了不小的挑战。

为了保障人们的生命安全和财产安全,我们需要对金属疲劳进行深入研究,不断提高金属材料的耐久性和强度,以应对日益严峻的现实挑战。

测试报告报告编号:绍质测2015-013测试对象委托单位 诸暨市裕荣弹簧有限公司绍兴市质量技术监督检测院1、 本 报告无 本 单 位 “测 试专用 章 ”无效 。

效Jh 2017T5A21H t Si£I 宵 术 fi|g«X弹簧2、复制本报告未重新加盖本单位“测试专用章”无效。

3、本报告无测试人员、签发人员签字无效。

4、本报告涂改无效。

5、对测试报告有异议,应于收到本报告起十五日内向我院申请复验。

通讯资料地址:绍兴市袍江新区世纪东街17 号邮政编码:312071电话:8传真:0投诉电话:2网址:绍兴市质量技术监督检测院测试报告一.情况说明诸暨市裕荣弹簧有限公司(以下简称裕荣)生产的弹簧,在使用8年后的一次检修过程中发现断裂。

为分析该弹簧断裂的原因,裕荣委托我院对该弹簧进行失效分析,分析其断裂原因。

二.测试过程(一)、失效分析对象描述及作业时间:1、失效分析对象:此次失效分析样品如图1、2所示,图1为裕荣提供的失效弹簧件, 图2为裕荣提供的失效弹簧件的断裂失效断面。

)H n 13 14 15 16 17 18 19 -八图1.失效弹簧件图2.断裂失效断面2、作业时间:2015年2月25日〜2016年3月15日(二)、测试依据:GB/T 1222-2007《弹簧钢》,GB/T 224-2009《钢的脱碳层深度测定法》,GB/T 1239.2-2009《卷圆柱螺旋弹簧技术条件第2部分:压缩弹簧》等。

(三)、测试方法:1、化学成分分析:按照标准GB/T 1222-2007《弹簧钢》的进行检验、判定;2、断口扫描电镜分析:使用扫描电镜观察断口形貌,判断断裂种类;3、金相分析:通过对金相试样显微分析判断断口处与母材处金相组织;4、弹簧尺寸测量:使用游标卡尺对弹簧丝直径,弹簧内径,外径和节径测量。

三、测试结果(一)、化学成分分析裕荣公司提供弹簧失效工件的化学成分分析结果列于表1。

从表1可知,断口附近材料的化学成分符合GB/T 1222-2007《弹簧钢》对牌号60Si2 MnA弹簧钢材料的要求,说明材料性能未发生弱化。

65mn的疲劳极限65Mn是一种常用的弹簧钢,具有良好的强度和韧性,在工程应用中被广泛使用。

然而,随着使用时间的增加,材料的疲劳极限也会逐渐降低,可能导致材料的断裂和损坏。

本文将深入探讨65Mn的疲劳极限及其影响因素。

疲劳断裂是由应力循环加载引起的一种断裂形式,对于弹簧钢等工程材料来说尤为重要。

在材料受到应力加载后,其结构会发生变化,当应力超过一定程度时,会引起永久变形甚至断裂。

而65Mn的疲劳极限则是指在特定条件下,材料能够承受的最大应力循环次数,超过这个次数就会发生断裂。

疲劳极限是由多种因素共同影响的,包括材料本身的性能、外部环境条件、应力加载方式等。

对于65Mn这种弹簧钢材料来说,其化学成分、热处理工艺等因素都会对疲劳极限产生影响。

比如,碳含量的增加会提高材料的硬度和强度,但也会降低其韧性,从而影响疲劳性能。

此外,材料表面的缺陷、应力集中等因素也会对疲劳极限产生显著影响。

为了准确评估65Mn的疲劳极限,需要进行一系列的实验和测试。

常用的方法包括拉伸试验、硬度测试、金相分析等,通过这些测试可以了解材料的性能和微观结构。

同时,还需要进行疲劳试验,模拟实际工程中的应力加载情况,观察材料的疲劳寿命和断裂形式。

在实际工程中,对于65Mn这种弹簧钢材料的疲劳极限有着重要的意义。

工程师需要根据材料的特性和使用条件来选择合适的65Mn钢材,确保其能够承受长期的应力加载而不发生断裂。

因此,深入研究65Mn的疲劳极限及其影响因素对于提高材料的可靠性和安全性具有重要意义。

总的来说,65Mn的疲劳极限是一个复杂而重要的研究课题,需要综合考虑材料本身的性能和外部环境条件等因素。

只有深入研究这些因素,才能更好地评估65Mn的疲劳性能,并为工程应用提供参考依据。

希望本文的内容能够对相关领域的研究和实践有所启发,促进材料疲劳断裂领域的进一步发展和应用。

弹簧钢丝和弹性合金丝(上)东北特殊钢集团大连钢丝制品公司徐效谦弹性材料是机械和仪表制造业广泛采用的制作各种零件和元件的基础材料,它在各类机械和仪表中的主要作用有:通过变形来吸收振动和冲击能量,缓和机械或零部件的震动和冲击;利用自身形变时所储存的能量来控制机械或零部件的运动;实现介质隔离、密封、软轴连接等功能。

还可以利用弹性材料的弹性、耐蚀性、导磁、导电性等物理特性,制成仪器、仪表元件,将压力、张力、温度等物理量转换成位移量,以便对这些物理量进行测量或控制。

1弹性材料的分类1.1按化学成分分类弹性材料可分为:碳素弹簧钢、合金弹簧钢、不锈弹簧钢、铁基弹性合金、镍基弹性合金、钴基弹性合金等。

1.2按使用特性分类根据弹性材料使用特性,可作如下分类:1.2.1通用弹簧钢(1)形变强化弹簧钢:碳素弹簧钢丝。

(2)马氏体强化弹簧钢:油淬火回火钢丝。

(3)综合强化弹簧钢:沉淀硬化不锈钢丝1.2.2弹性合金(1)耐蚀高弹性合金(2)高温高弹性合金(3)恒弹性合金(4)具有特殊机械性能、物理性能的弹性合金2弹簧钢和弹性合金的主要性能指标2.1弹性模量钢丝在拉力作用下产生变形,当拉力不超过一定值时,变形大小与外力成正比,通常称为虎克定律。

公式如下:ε=σ/E式中ε—应变(变形大小)σ—应力(外力大小)E—拉伸弹性模量拉伸弹性模量(又称为杨氏弹性模量或弹性模量)是衡量金属材料产生弹性变形难易程度的指标,不同牌号弹性模量各不相同,同一牌号的弹性模量基本是一个常数。

工程上除表示金属抵抗拉力变形能力的弹性模量外(E),还经常用到表示金属抵抗切应力变形能力的切变弹性模量(G )。

拉伸弹性模量与切变弹性模量之间有一固定关系:G=)1(2μ+E ,μ称为泊桑比,同一牌号的泊桑比是一定数,弹性材料的μ值一般在1/3~1/4之间。

E 和G 是弹簧设计时两个重要技术参数(拉压螺旋弹簧的轴向载荷力P=348nDGd ,扭转螺旋弹簧的刚度P=nDEd 644)。

弹簧的失效分析与预防~参考!弹簧是一般机械不可缺少的零件,它在工作过程中起到缓冲平衡、储存能量、自动控制、回位定位、安全保险等作用。

弹簧在使用过程中常因各种原因导致失效而引起机械故障。

为此,有必要讨论引起弹簧失效的原因及预防措施。

导致弹簧失效的主要因素有材料缺陷,加工制造缺陷,热处理不当,表面处理不当,工作环境因素等。

通过对21个弹簧失效案例的汇总分析,弹簧表面缺陷,包括碰撞磕痕、微动磨损、凹坑等造成弹簧失效的比例最大,占50%;另外还有裂纹占有20%;夹杂、疏松13%;脱碳、热处理、表面强化分别占3%左右。

弹簧失效可由一种原因引起,也可由几种原因因素综合作用所致。

因此,对弹簧的失效分析必须先对实例的失效现象进行种种调查分析,弄清楚其失效模式,然后找出其失效的原因因素,从而提出改进措施1、弹簧原材料引起的弹簧失效:(1)由于钢的冶炼方法不同,会使钢中存在不同程度造成弹簧早期疲劳失效的夹杂物,夹杂物过量或尺寸过大,均匀度不好都会影响材料的力学性能,容易早期疲劳失效。

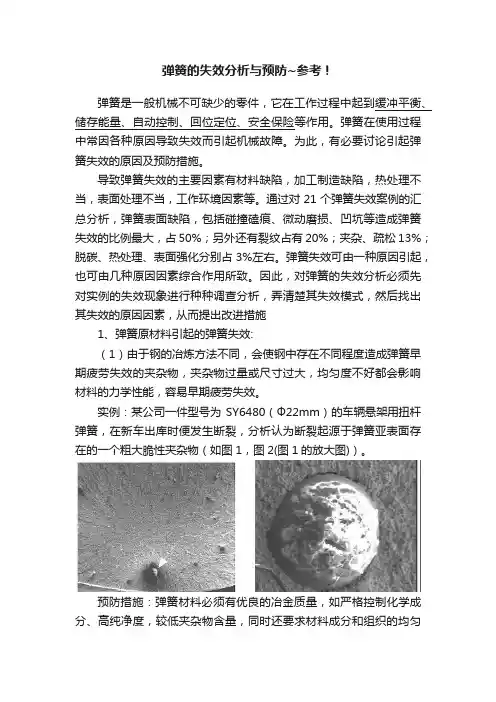

实例:某公司一件型号为SY6480(Ф22mm)的车辆悬架用扭杆弹簧,在新车出库时便发生断裂,分析认为断裂起源于弹簧亚表面存在的一个粗大脆性夹杂物(如图1,图2(图1的放大图))。

预防措施:弹簧材料必须有优良的冶金质量,如严格控制化学成分、高纯净度,较低夹杂物含量,同时还要求材料成分和组织的均匀性和稳定性。

为了降低钢中有害气体和杂质元素,提高钢的纯净度,应采用真空冶炼及电渣重熔等精炼技术。

(2)轧制过程可能引起的缺陷:残余缩管及中心裂纹;折叠缺陷(如图3);线状缺陷、划痕;表面锈蚀坑;过烧、桔皮状表面、麻坑;这些都可能导致弹簧失效。

所以钢厂应尽量避免和消除轧制过程中产生的缺陷,弹簧厂应加强对弹簧原材料质量检查,尽量采用表面质量好的材料。

冷成形螺旋弹簧在卷簧时由于卷簧过程中工艺装备不良或调整操作不当会产生弹簧的表面缺陷。

如自动卷簧机上切断弹簧时切刀就有可能插伤邻近弹簧圈钢丝的内表面。

Φ5.5扭簧断裂失效分析报告作者:陈荣敏来源:《E动时尚·科学工程技术》2019年第11期一、基本情况收到从客户处带回1套已断裂二段弹簧,断裂弹簧材料为VDCrSi油回火合金弹簧钢丝,该弹簧在客户处疲劳试验16万次左右发生断裂,要求30万次不发生断裂。

二、试验分析1.断裂弹簧实物照片断裂位置在直臂至弹簧约1.25圈处。

2.断口宏观分析在离断裂处一定位置截取一段,对断口进行清洗,在体视显微镜下观察,断口的形貌如下:根据断口特征找出断裂源区,再对裂纹源区仔细观察,断裂源由原表面拉丝所造成。

3.顯微硬度测试分析在断裂簧附近取硬度块进行显微维氏硬度测试,测试取点示意图如下右图,试验载荷1000gf力,实测HV1.0/HRC,测试结果如下左表。

从测试结果看,硬度比较均匀,平均硬度为HV485,对应的HRC48.5,查得对应的弹簧材料的抗拉强度相当于1663Mpa,符合GB/T18983-2003《油淬火-回火弹簧钢丝》中VDCrSi 的抗拉强度1620-1770Mpa要求。

4.化学成分分析5.脱碳层分析为进一步明确弹簧断裂原因,在断口附近取样,在金相显微镜下观察表面无脱碳层,见图a6.金相组织分析7.金相分析对断裂口B侧进行金相分析(×500倍):外侧有明显褶皱层,内侧无明显褶皱层。

且断簧外侧表面有损伤形态。

断裂源位于弹簧钢丝外侧,有明显褶皱层,内侧无明显褶皱层。

由于高强度材料对表面缺陷较为敏感,在高应力状态下易造成早期疲劳断裂。

褶皱层的产生,一般来说原因有两种:材料拉丝过程中产生、过度喷丸产生。

经应力测试,从残余应力分布来看,喷丸基本正常可以排除。

初步推断材料表面局部受力损伤产生了褶皱层。

8.非金属夹杂物分析非金属夹杂物100×按GB/T10561-2005标准检测结果见如上图所示,硫化物类级别评为A0.5,球状氧化物类别评为D0.5。

整体评价:夹杂物不明显,GB/T18983-2003《油淬火-回火弹簧钢丝》对非金属夹杂物要求。

某重型汽车后钢板弹簧断裂失效分析摘要:本文对某重型汽车后钢板弹簧断裂失效进行了分析,通过常见的疲劳断裂和静态断裂两种方式进行实验研究,同时借助有限元分析技术,对弹簧设计参数和工况条件进行模拟计算,并对实验结果进行验证。

总结了弹簧失效的可能原因,提出了改进方案,为后续类似产品的研发和生产提供了有力的参考依据。

关键词:重型汽车,后钢板弹簧,疲劳断裂,静态断裂,有限元分析正文:一、引言钢板弹簧作为重型汽车的重要组成部分之一,对其使用寿命和安全性具有重要意义。

然而,在实际使用中,弹簧的疲劳断裂和静态断裂现象时常发生,不仅给车辆的正常行驶带来不良影响,还可能导致严重事故的发生。

因此,对钢板弹簧的失效机理及预防措施进行深入探究,具有重要的理论和实践意义。

二、实验方法本文选取某重型汽车后钢板弹簧作为研究对象,采用疲劳断裂和静态断裂两种方式进行实验研究。

具体步骤如下:首先,选取标准试件并对试件表面进行处理,以保证试件表面光滑无缺陷。

接着,通过万能试验机对试件进行疲劳载荷测试,记录试件被破坏前的循环次数。

最后,在静载荷下对试件进行断裂实验,测量试件断裂强度和断裂模式。

三、有限元分析为了更好的模拟实际工况下弹簧的变形和应力分布情况,借助有限元分析技术,对弹簧的设计参数和工况条件进行模拟计算。

具体步骤如下:首先,根据实际弹簧的构造和材料参数,建立三维有限元模型。

接着,在预先设定的载荷情况下进行计算,得到弹簧的位移、应力和应变等参数。

最后,将有限元计算结果与实验结果进行对比和验证,并进行优化设计。

四、结论与展望通过疲劳断裂和静态断裂两种实验研究方式以及有限元分析技术,对某重型汽车后钢板弹簧的断裂失效进行了深入分析。

研究结果表明,弹簧断裂的原因可能是由于材料性能不佳或设计和制造不合理等多种因素导致。

因此,建议在材料选择、工艺优化和设计方面进行改进,并加强对弹簧的质量管控,以提高弹簧的使用寿命和安全性。

相信未来针对类似产品的研发和生产,本文的研究成果将为其提供有力的参考依据。

弹簧的热处理(一)来源:每天学点热处理弹簧及弹性元件,是量大面广的基础零件,可以说是无处不在。

在动力机械、电器、仪表、武器中作为控制性元件,也是非常关键的零件。

它的基本功能是利用材料的弹性和弹簧的结构特点,在产生及恢复变形时,可以把机械功或动能转换为形变能,或者把形变能转换为动能或机械功,以达到缓冲或减振、控制运动或复位、储能或测量等目的。

所以,在各类机械设备、仪器仪表、军工产品、电器、家具、家电甚至文具、玩具中都广泛使用弹簧。

影响弹簧质量和使用寿命的因素很多,如设计、选材、生产工艺及工况条件等等。

其中,材质和热处理对弹簧的各种性能及其使用寿命有重要的甚至是决定性的影响。

本文分四个主题,分别介绍各类机械设备中常用的弹簧材料和典型弹簧的热处理,对于特殊用途的弹性材料和元件的热处理只做扼要介绍。

一、弹簧的分类、服役条件、失效方式和性能要求1 弹簧分类弹簧种类很多,可按形状、承载特点、制造方法、材料成分和不同用途进行分类。

每一类中又分为若干小类和不同规格。

GB/T1805弹簧的标准中列出了22种,弹簧行业1990年提出的内部标准《弹簧种类》中,把弹簧分为15个小类。

弹簧行业多按形状分类,在机械制造业中多按用途分类或按上述两者综合命名。

如表1 。

▼表1 弹簧的分类典型螺旋弹簧及板簧如图1所示。

▲图1 典型螺旋弹簧及板簧2 弹簧的服役条件和失效形式2.1 弹簧的服役条件和应力状态弹簧的服役条件是指它的工作环境(温度和介质)及应力状态等因素。

工作温度可分为低温(室温以下)、室温、较高温(120℃~350℃)、高温(350℃以上)几个档次。

工作环境介质有空气、水蒸气、雨水、燃烧产物、以及酸、碱水溶液等。

普通机械弹簧一般是在室温或较高工作温度、大气条件下承受载荷。

也有用于耐蚀、承受高应力等各种特殊用途的弹簧。

工作持续时间也是一个值得考虑的重要因素。

▲气门弹簧是要求最严苛的弹簧之一弹簧的载荷特性由弹簧变形时的载荷(P或T)与变形(F或)之间的关系曲线表示。

疲劳断裂的分类

疲劳断裂是一种在材料长时间受到交替或循环负载作用下,由于材料内部的微观缺陷逐渐扩展而形成的破裂现象。

疲劳断裂可分为以下几类:

1. 高周疲劳断裂:在高周次循环载荷下发生,常常出现在金属结构中,例如飞机、桥梁等。

2. 低周疲劳断裂:在低频循环载荷下发生,常出现在机械设备的轴承、齿轮、弹簧等部位。

3. 热疲劳断裂:在高温环境下,材料受到热膨胀和收缩的影响,从而引起疲劳断裂。

例如航空发动机的涡轮叶片。

4. 腐蚀疲劳断裂:在材料遭受腐蚀环境和循环负载作用时,疲劳断裂的速度会加快,例如海洋平台的钢结构。

5. 高应力疲劳断裂:材料在受到高应力作用下,疲劳断裂的速度会大幅度增加。

这种现象常常出现在航空、航天器的结构中。

以上是疲劳断裂的几种分类,不同类型的疲劳断裂对材料的损伤效果和造成的后果不同,因此需要采取相应的预防和控制措施。

- 1 -。

液压弹簧操动机构碟形弹簧断裂原因分析王建伟;宋超;张地生【摘要】操动机构产品碟形弹簧在使用过程中发生早期疲劳断裂,通过宏观检验、化学分析、金相检验、扫描电镜与能谱分析等方法对碟形弹簧断裂的原因进行了分析。

结果表明:在碟形弹簧凹面内环面和端面交界处存在较集中的疏松孔隙,且有的贯通至表面而形成预裂纹,其在最大交变切应力作用下造成应力集中,预裂纹优先发展成疲劳裂纹源并扩展导致碟形弹簧断裂。

碟形弹簧表面存在的折迭、微裂纹和疤痕等缺陷也是极大的安全隐患。

%Early fatigue fracture occurred to disk springs of hydraulic spring operation system during service. The failure cause was analyzed by means of chemical analysis, metallographic examination, scanning electron microscopy and energy spectrum analysis. The results show that there existed a higher concentration of loose structure and pores at the junction of the concave inner surface and the end of the disc spring, and some of them broke through to the surface, forming a pre-crack. Stress concentration was caused by pre-cracks under the effect of maximum alternating shear stress. Pre-cracks acted as fatigue crack source. Fatigue crack propagated and resulted in the fracture. Defects such as folding, micro-cracks and scars at the surface of the disc spring also influence the security of disk springs.【期刊名称】《失效分析与预防》【年(卷),期】2014(000)003【总页数】6页(P172-177)【关键词】碟形弹簧;疲劳断裂;表面缺陷;疏松【作者】王建伟;宋超;张地生【作者单位】西安西电高压开关有限责任公司,西安710018;西安西电高压开关有限责任公司,西安710018;西安西电高压开关有限责任公司,西安710018【正文语种】中文【中图分类】TH1350 引言碟形弹簧是用金属板料或锻压坯料加工成圆锥形截面,能承受轴向负荷的垫圈式弹簧。

发生弹簧疲劳辉纹的条件及影响因素(1)疲劳裂纹产生的必要条件特别是,什么样的材料是疲劳裂纹上存在疲劳裂纹的必要条件,即疲劳弹簧裂纹尖端必须处于平面张开应变状态。

因此,只有当疲劳横截面和疲劳载荷拉应力为直线型(即正常断裂)时,才会出现疲劳火花。

图6-34是一个中心切割板的样品,它在反复的拉应力作用下断裂。

观察其截面的四个区域可以发现疲劳发光的一些规律。

A)区域:切口狭窄前缘为弹簧裂纹扩展的第一阶段,其断裂特征为滑移分离、解理或产物间断裂。

B)区域:拉伸应力轴垂直于弹簧裂纹面,处于打开平面应变状态,停止表面出现疲劳裂纹c)区域:拉伸应力轴与断面交角由90°变化到45°,断山特征也呈现出从沉默辉光型向疲劳火花型+微坑和微坑的过渡。

条纹消失,D)区域:最终破碎区域,陨石坑断裂或晶界小面。

各个区域的微观特征如图6-34所示。

疲劳辉光线被限制在开口型附近的区域。

完全切断的街道表面是一个微坑模式。

这种现象存在于不同类型的试样和疲劳载荷中。

例如,对于圆形光滑试件的重复扭转,随着应力强度因子幅值△K的变化,截面会发生复杂的变化,从截止型到正态突变型。

这时,疲劳闪耀仍局限于附近地区正常骨折类型:这里还应该指出,由于疲劳断裂的宏观断口表面通常是不均匀的,宏观断口表面和当地的小截面等于正应力的斜率可能不一致。

例如,一个带口的圆形试件,反复遭受扭转疲劳,其宏观横截面被切断,但许多局部区域却处于正常断裂状态。

此时部分正态断裂面也存在疲劳折痕。

因此,从断裂力学的角度来看,白度作为疲劳裂纹存在的必要条件是弹簧的裂纹尖端必须处于张开的平面应变状态。

这不仅仅是从宏观的角度来看。

即整个弹簧裂纹前沿处于平面应变状态。

还必须强调,在平面应变条件下,局部区域处于应力状态。

例如,6-34的面积(b)是正常的,但它没有在表面附近形成疲劳发光。

原因是它离样品表面很近。

,不能满足平面应变片。

然而,开孔平面应变条件只是疲劳闪片形状的必要条件,并不是一个充分的承载条件,因此,如果试件已经满足平面拉伸变形条件,是否形成疲劳图案,需要考虑以下两个因素。

载货汽车钢板弹簧断裂分析张喆长春一汽集团汽车材料研究所,长春市 130011摘要:对工作中遇到的导致钢板弹簧断裂的多种原因进行了总结,探索了提高钢板弹簧疲劳寿命切实可行的有效方法。

关键词:钢板弹簧;失效分析钢板弹簧是载货汽车悬架的重要组成部件,作为车轮运动轨迹的导向机构,使用底盘受力情况较好,是直接影响着汽车行驶的平顺性和操纵的稳定性。

在汽车行驶过程中,钢板弹簧承受交变应力的作用,疲劳断裂是常见的失效形式。

我厂设计生产的J6、J5P 、L501等系列车型的前后悬架上都使用了钢板弹簧,其疲劳寿命对整车质量有着重要的影响。

作者承担了技术中心的钢板弹簧断裂分析工作,本文对工作中遇到的导致钢板弹簧断裂的多种原因进行了总结,探索了提高钢板弹簧疲劳寿命切实可行的有效方法。

1.钢板弹簧材料标准和断裂分析依据我厂载货汽车使用的钢板弹簧材料主要有50CrMnVA 、50CrVA 、60Si2MnA 、55SiMnVB 等,具有高强度和高可靠性,其性能和工艺性能见表1。

表1 普通弹簧钢力学性能热处理制度力学性能 伸长率 δ% 钢材牌号淬火温度 (℃)回火温度 (℃)屈服点 бS ( MPa) 抗拉强度бb ( MPa) δ5δ10收缩率ψ%50CrV A 850 油 500 1150 1300 10 40 55SiMnVB 860 油 460 1250 1400 5 30 60Si2MnA 870 油 440140016005 20作者工作过程中接触到了许多种类的断裂情况,其中既有在台架试验过程发生断裂,也有在道路试验过程中以及用户使用过程中发生断裂。

目前,我们主要采用化学分析、断口分析以及金相检验等方法对断裂的钢板弹簧进行失效分析。

分析检验主要按照下列标准进行: GB/T 19844-2005《钢板弹簧》、GB/T 1222-1984《弹簧钢》、JB/T 3782-1984《钢板弹簧金相检验标准》以及一些我厂的内部标准。

,~… —\ l 断裂分析 }

√

弹簧的疲劳断 5

国家冶金工业局长沙冶金设计研究院厘查 塑— [摘耍]本译文从理论上解释了弹簧疲劳断裂因素及解决弹簧疲 劳断裂问题须考虑的有效空『|1、负荷和变形量、受力方式、荷载串、工作 环境和最低限度疲劳寿命等参数以及选择合适的材质可以提高弹簧的 姗 ]堕 力[叙词] 生型生 型 兰鞲: 7)

1前曹 弹簧通常被挤压到最小空间,此时其应力也 达到极限高度,结果造成疲劳断裂。但是,只要适 当地平衡有效空闻、材料、负荷率和操作环境等, 可以延缓疲劳断裂。 弹簧按其特性.总是要疲劳断裂的,这是由于 弹簧经反复挠曲,其钢丝断面较细,应力趋于高 限。因此,弹簧疲劳断裂率较高是无疑的。 在设计弹簧时,只简单地选择适当的断面和 弹簧形状,以满足其有效空间和承载负荷的要求 是不够的。还要着重考虑疲劳断裂的问题。对此, 必须选择有效而经济的材料,以适应一定负荷、应 力和环境条件下的要求。 在解决疲劳问题。更重要的是材料费用问题。 例如,环境因素决定用不锈钢,而不可采用碳素 钢。但在负荷极限时,增加疲劳问题,须考虑到如 下参数: a有效空间、负荷和变形量 b受力方式c荷载率d工作环境 e最低限度疲劳寿命 2空间、负荷及变形量 只标准弹簧,其负荷和变形量决定其所须 具备的弹性率和能量。不同弹簧的几何尺寸由不 同的容积率决定,空间不足要获得最有效的弹性, 则导致极高的应力,往往导致疲劳断裂。太小的 空间限制了可放进一只弹簧的材料量,材料量小 意味着弹簧将受力过大,弹簧过早疲劳断裂。 3应力产生的方式 弹簧应力产生的方式对弹簧的疲劳寿命影响 很大,通常有四种方式:恒定变形量、恒定负荷、单 向应力逆向应力。 在恒定变形量的情况下,系在规定的变形量 范围内。弹簧承受的负荷可导致弹簧永久变形和 松弛,从而降低了作用应力。 车用气门弹簧就是一个很好的例子,说明在 恒定变形量情况下弹簧的作用。 弹簧具有一定的自由长度,但其经安装后,即 被紧缩。保持有效空间,并产生一定的预负荷。弹 簧在使用时,以固定的行程或变形量连续旋绕,根 据材料应力及温度的不同,弹簧可能会产生松弛 现象。并减少负荷。虽然设计气门弹簧时,将松弛 现象控制到最小程度,但仍在一定的范围内承受 负荷。 在恒定负荷(或应力)情况下,弹簧在使用时, 其负荷不发生变化,例如用作固定重量下的振动 支撑弹簧,即属此种情况。这样弹簧也可能永久 变形(或蠕变),但应力不变化。因此这种应力方 式可比在恒定变形情况下的应力方式,疲劳寿命

维普资讯 http://www.cqvip.com 较短。 单向应力是一种负荷下的两种应力。其区别 在于一种是应力只作用于一个方向,而另一种是 应力先作用于一个方向,然后又作用于相反方向, 大多数弹簧受单向负荷,某些情况下又要受道向 负荷。两种方式可导致完全不同的疲劳寿命。 例如:图1所示,两个u形弹簧,第一个弹簧 承受单向负荷,变形量振幅从 一+f,另一个 弹簧承受同样的最大负荷,但负荷是反向的,变形 幅度从一}一+f。第二个弹簧的应力和变形量是 第一个弹簧的二倍。即使在两种情况下,最大应 力是一样的,第一个弹簧的疲劳寿命要长得多。 李逆向应力 图1单向应力与逆向应力 考虑弹簧疲劳耐力时,应力变动范围是一个重要 因素,如二个承受单向负荷的弹簧,其最大应力相 同,此时弹簧在较低应力范围下使用时,弹簧寿命 通常较长,然而应力范围越小,平均应力就越高, 这样影响弹簧的衰竭度。 铡如图2所示二种应力形式,在第一种情况 下,弹簧受单向应力,即从低拉伸负荷到高拉伸负 荷,它总是处于某种应力下,其平均应力为正值。 另一个弹簧最大应力一样,但受逆向应力,因此平 均应力为0,故第一个弹簧承受应力范围小,平均 应力值较高,较高的平均应力可能导致衰竭。 材料的选择也是影响弹簧疲劳寿命的因素之 我们再来看图1中的U型弹簧。例如弹簧 材料为高硬度的油淬火材料,金属产生塑性变形, 而使弹簧经回火处理后,U形的内侧维持平直,此 时形变后的弹簧的表面产生残余应力,而在其内 表面产生剩余拉应力,在单向负荷下,残余应力可 降低作用应力,而增加疲劳寿命。另外一方面,在 逆向负荷下,残余应力在半圈内增加使用应力。 除减少疲劳应力之外,合应力可能大于屈服强度, 而改变U形开口的尺寸。

应力 O

应力 O

+s2)/2 S’

应力振幅

田2平均应力效果 由退火材料制成的弹簧不会发生这种现象, 因为成形后的热处理消除了残余应力,因此根据 材料和成形程度的不同.成形后的应力消除处理 能有效地降低应力,以至于最大应力低于弹性极 限。 另外一个要考虑的因素是应力集中,每一个 不同类型的弹簧都有内在的应力集中。例如:一 个经周而复始的疲劳影响的压缩弹簧,伟尔系数 (Wahlfactor)应包括在最大应力的计算中,其算式 为: d 0.16.5

c——弹簧指数 弹簧中径 d——线径 4荷麓率 弹簧在使用时,常常受凸轮或曲轴所引起的 往复运动的影响,运动速度高低不等。速度低时, 应力和时间的关系可由图3a中正弦曲线表示。 速度快时,时间和应力的关系就要复杂得多。如 图3b所示。 在一定速率下,弹簧端部周期运动的频率与 弹簧固有频率中的一个面形成共振。在这种情况 下由应力集中产生的共振而使弹簧振动或波动导

维普资讯 http://www.cqvip.com 致应力增加,从而造成过早疲劳断裂。尽管如此, 还是可以在设计时,通过加大弹簧的固有频率使 用应力的增加限制到最小程度。一般情况下,两 端固定的压缩弹簧最低固有频率至少为最大凸轴 速率的l3倍,计算式为: n(d/gD2N)J—Gg—/V 趟 时间 最小应力 C q) 圈3负荷的力串 弹簧内的阻尼栓 圈4弹簧阻尼 可通过改变均匀的节距(节距=两圈问的距 离)为变节距的办法降低振动。 另外一种解决波动的方式是使用多股螺旋弹 簧。即用多股锕丝拧成钢索制成的螺旋弹簧。当 弹簧压缩时。股与股之间的摩擦降低了有害振动。 当使用这种弹簧时,须将弹簧两端部焊死,否则容 易开卷。弹簧的螺旋方向应与锕丝股的螺旋方向 相反,以确保钢丝之间的紧密接麓。 水平拉簧的情形更加复杂,如果弹簧绕曲,不 仅有轴向波动的原因,还有横向缠绕的原因。解 决这个同题的方法如图4所示,首先,锥端部及旋 钩在某些情况下可消除共振。另外一种方法是将 皮条或橡胶榫之类的屏蔽物塞入弹簧锥端部。此 类屏蔽可以防止挠曲,而使锥形端部消除波动。 高速运动的气门弹簧的典型设计是在气门弹 簧内放入一个用弹簧钢筋制成的螺旋弹簧起阻尼 作用。在设计板弹簧时,多层结构可减轻过度振 动。 5工作环境 最影响疲劳寿命的环境有以下两种:温度大 幅度起落,以及腐蚀性空气。这种环境所造成的 后果在设计时应考虑到。 对大多数工作来说,低温对疲劳寿命影响不 大。然而,如果要求弹性率很严,而且必须保持一 定限度内,那设计时,大多数材料就得改变其弹性 模数。因康镍合金850和镍铬钛铁定弹性系数合 金是例外。在.50一+150F之间模数变化不大。 另一方面,高温以两种方式影响弹簧材料,即 既降低弹性模数又减弱屈服强度。弹性模数的减 少与弹性率的减少成正比。较低的屈服强度可能 产生最大作用应力。 材料衰竭或蠕变也同等重要。材料衰竭或蠕 变与材料、应力、温度和进间有关,在一定形变量 条件下,衰竭及随之而来的负荷损失,甚至在室温 下,也常常发生(如果有足够高的应力),因此,温 度越高,越容易产生衰竭。然而可通过特殊制造 技术。将衰竭现象降低到最低程度。 如:若用应力大于屈服强度,高温下的衰竭一 开始便会很快发生。随着材料、温度及应力的不 同。衰竭程度将会逐渐降低。另外,弹簧中的剩余 应力可影响整个衰竭。例如,冷加工温度高时,可 能会更容易造成衰竭。 恒定变形量的单向疲劳试验表明,在高温下, 疲劳寿命明显提高。实际上,试验中的弹簧永久 变形与衰竭导致较低的作用应力,但是由于试验 的难度及费用问题,弹簧的疲劳数据是局限的。 然而。有些迹象可以表明,在一定的应力范围内, 弹簧最初试用时,弹簧的衰竭现象将低于在静态 负荷下的弹簧(温度及时间一致性)。 腐蚀性疲劳,或说是材料受环境影响所造成 的弹簧疲劳断裂。湿空气、水、盐、可燃气体、酸及

维普资讯 http://www.cqvip.com 污物都是典型的腐蚀介质。 由于弹簧通常用刚性材料制成,而在高应力 状态下使用,对腐蚀影响甚为敏感。耐腐材料或 保护涂料的选择须考虑许多因素,其中包括腐蚀 介质、温度、疲劳压力、材料强度及涂料费用等。 下表列出了常用的弹簧涂料。漆油漆、喷漆、 涂热熔塑胶及热固结法等均能起到腐蚀的预防作 用。油漆及涂料须谨防损坏。另一方面,如镉或 锌这样的涂料,由于其具备特殊的防护功能,其受 损伤后,仍可保护母体金属。在严重的腐蚀环境 下,可使用镲台金材料作为保护。 6量低疲劳寿命 弹簧的疲劳寿命与材料强度、应力及环境有 关。材料强度又受表面性质、密度、表面杂质的分 布、类型、大小的影响。表面性质取决于材料和加 工方法,而杂质却受材料加工方法的控制。 高强度密集的剩余应力及良好的表面质量对 高次数或中等(太于lO万次)压缩次数的弹簧的 疲劳寿命特别重要。另一方面,延展性是影响疲 劳寿命的重要因素。例如有些材料在高应力和高 张紧力时显示稳定的疲劳性能。表明了这些材料 通过局部延展可具有缓解应力集中的能力。 为评价一组弹簧的疲劳寿命,须通过一有代 表性的样品进行疲劳试验。根据试验数据可绘制 出s_N曲线。高质量的材料通常有复验性的结 果。因此,只须测试几个钢丝的直径即可得到令 人满意的数据。最主要的问题是试验所需的时间 问题。例如,以最快的频率(3OHm),弹簧压缩100 万次,需9小时l5分(见下表)。

耐盐性 耐温性 涂料 备 注 (11r) (F)

镉 96—528 4OO 用电镀法或机械喷涂法 锌 l0o一480 400 黑漆 15l& 45O 通常用畏泡法涂上黑色。然后再烘干处理 (日本漆)

硝基漆 32—96 400 通常用喷涂法,然后风干处理 瓷釉漆 55—428 250 硬涂层,可使用喷涂法、涂剧法或浸泡法。可风干或烘干 油漆 27—300 350 油 l一325 200 润滑、防锈或非干性油 磷酸盐 78—638 5o0 化学处理为油和漆起粘合作用

维普资讯 http://www.cqvip.com