氟塑料换热器换热管束选型设计手册

- 格式:doc

- 大小:67.50 KB

- 文档页数:6

1、适用范围1.1 本设计手册适用于管壳式及套管式热交换器的管道布置。

1.2 有关空冷式换热器(空冷器)的管道布置不在本手册之列。

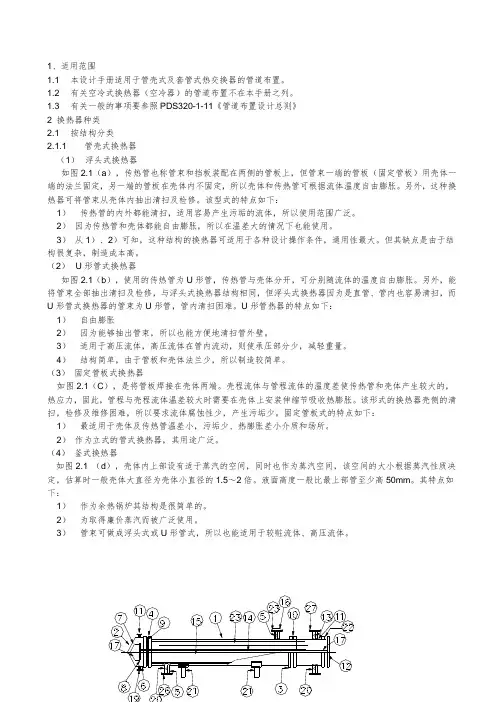

1.3 有关一般的事项要参照PDS320-1-11《管道布置设计总则》2 换热器种类2.1 按结构分类2.1.1 管壳式换热器(1)浮头式换热器如图2.1(a),传热管也称管束和挡板装配在两侧的管板上,但管束一端的管板(固定管板)用壳体一端的法兰固定,另一端的管板在壳体内不固定,所以壳体和传热管可根据流体温度自由膨胀。

另外,这种换热器可将管束从壳体内抽出清扫及检修。

该型式的特点如下:1)传热管的内外都能清扫,适用容易产生污垢的流体,所以使用范围广泛。

2)因为传热管和壳体都能自由膨胀,所以在温差大的情况下也能使用。

3)从1)、2)可知,这种结构的换热器可适用于各种设计操作条件,通用性最大。

但其缺点是由于结构很复杂,制造成本高。

(2)U形管式换热器如图2.1(b),使用的传热管为U形管,传热管与壳体分开,可分别随流体的温度自由膨胀。

另外,能将管束全部抽出清扫及检修,与浮头式换热器结构相同,但浮头式换热器因为是直管、管内也容易清扫,而U形管式换热器的管束为U形管,管内清扫困难。

U形管热器的特点如下:1)自由膨胀2)因为能够抽出管束,所以也能方便地清扫管外壁。

3)适用于高压流体,高压流体在管内流动,则使承压部分少,减轻重量。

4)结构简单,由于管板和壳体法兰少,所以制造较简单。

(3)固定管板式换热器如图2.1(C),是将管板焊接在壳体两端。

壳程流体与管程流体的温度差使传热管和壳体产生较大的,热应力,固此,管程与壳程流体温差较大时需要在壳体上安装伸缩节吸收热膨胀。

该形式的换热器壳侧的清扫,检修及维修困难,所以要求流体腐蚀性少,产生污垢少。

固定管板式的特点如下:1)最适用于壳体及传热管温差小,污垢少、热膨胀差小介质和场所。

2)作为立式的管式换热器,其用途广泛。

(4)釜式换热器如图2.1 (d),壳体内上部设有适于蒸汽的空间,同时也作为蒸汽空间,该空间的大小根据蒸汽性质决定,估算时一般壳体大直径为壳体小直径的1.5~2倍。

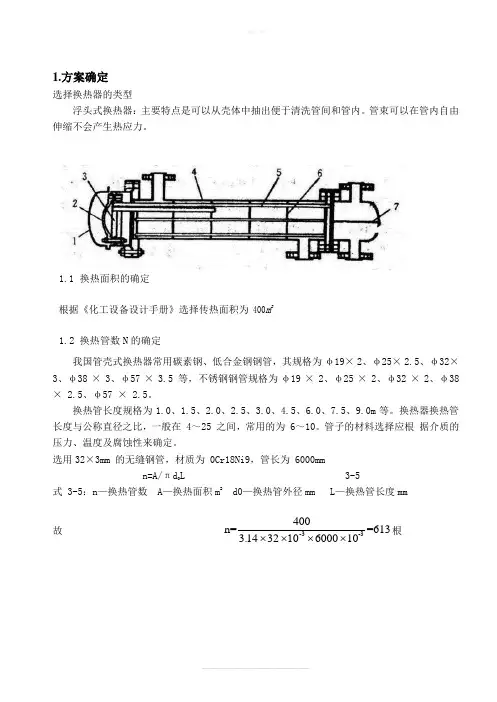

精品文档1.方案确定选择换热器的类型浮头式换热器:主要特点是可以从壳体中抽出便于清洗管间和管内。

管束可以在管内自由伸缩不会产生热应力。

1.1 换热面积的确定根据《化工设备设计手册》选择传热面积为 400m 21.2 换热管数N 的确定我国管壳式换热器常用碳素钢、低合金钢钢管,其规格为φ19× 2、φ25× 2.5、φ32× 3、φ38 × 3、φ57 × 3.5 等,不锈钢钢管规格为φ19 × 2、φ25 × 2、φ32 × 2、φ38 × 2.5、φ57 × 2.5。

换热管长度规格为1.0、1.5、2.0、2.5、3.0、4.5、6.0、7.5、9.0m 等。

换热器换热管长度与公称直径之比,一般在 4~25 之间,常用的为 6~10。

管子的材料选择应根 据介质的压力、温度及腐蚀性来确定。

选用32×3mm 的无缝钢管,材质为 0Cr18Ni9,管长为 6000mmn=A/πd 0L 3-5式 3-5:n —换热管数 A —换热面积m 2d0—换热管外径mm L —换热管长度mm故 -3-3400n==6133.1432600010⨯⨯10⨯⨯根表1.1 拉杆直径 /mm表1.2 拉杆数量换热器公称直径DN/mm400<d400≤d<700700≤d<900900≤d<2600 44810拉杆需 10根。

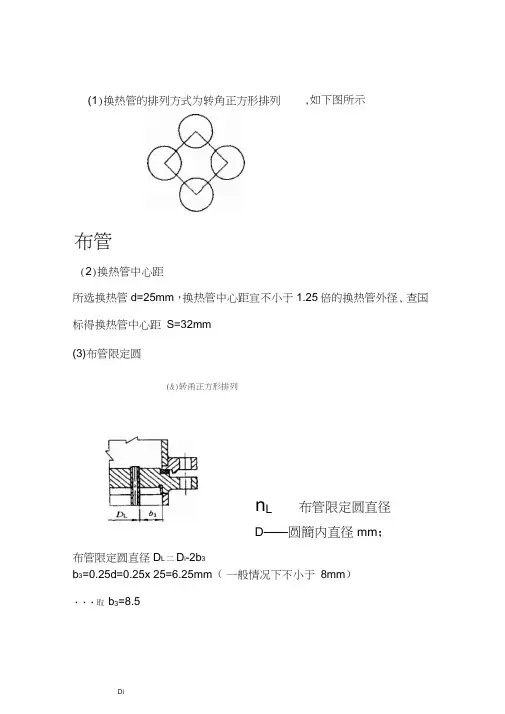

1.3 换热管的排布与连接方式的确定换热管排列形式如图 3.1 所示。

换热管在管板上的排列形式主要有正三角形、正方形和转正三角形、转三角形。

正三角形排列形式可以在同样的管板面积上排列最多的管数,故用的最为广泛,但管外不易清洗。

为便于管外便于清洗可以采用正方形或转正方形的管束。

换热管中心距要保证管子与管板连接时,管桥有足够的强度和宽度。

管间需要清洗时还要留有进行清洗的通道。

换热管中心距宜不小于 1.25 倍的换热管的外径。

2 国产氟塑料换热器应用情况国产氟塑料换热器的换热元件分别用聚四氟乙烯和聚全氟乙丙烯两种材料制作,要求管子与管板的材质相同氟塑料换热器的工作温度和压力有相互制约关系。

国产氟塑料换热器大体分为管壳式和沉浸式两种。

管壳式氟塑料换热器是在壳体中装入氟塑料换热元件和与其他部件按要求组合形成。

氟塑料换热元件与壳体的连接不同于金属及其它非金属换热器的管板与管子连接。

《换热器》图7 94 f1】介绍了标准DuPont 氟塑料换热器结构,图7 95『11 中国制造的氟塑料管壳式换热器结构。

设计带有特殊对开环的结构『图11用于氟塑料换热元件与壳体的连接。

经实践证明这种结构具有简单可靠、方便泄漏检查与维修操作。

壳体一般采用无缝钢管或无缝钢管加衬里层或其他材质制成。

沉浸式氟塑料换热器又分为U 型或盘管型等多种形式。

氟塑料换热管束按设计需要在制作时进行编织或非编织.其换热元件由换热管束和若干管板或其他部件组合形成,使用于密闭或非密闭的装置中。

2.1 1979年.南方某厂最先将换热面积为4m 的氟塑料盘管沉浸式换热器取代铅质盘管沉浸式换热器.应用于氯化塔顶以冷却氯醛。

其传热系数约200w/(m oC)。

2.2 1979年.东北某厂将换热面积为396m 的氟塑料U型沉浸式换热器取代铸铁排管.应用于硫酸冷却。

其传热系数保持在126w/(m ℃)。

2.3 1982年.南方某厂第一次将换热面积为240m (:6台x4OmZ/台)的氟塑料管壳式(壳体内衬509橡胶)换热器取代铸铁排管.应用于高温稀硫酸冷却。

其传热系数保持在160w/(mz ℃)。

随后.氟塑料双U型沉浸式换热器取代铅质盘管沉浸式换热器.应用于氢氟酸冷却;氟塑料立式管壳式(壳体材质为硬聚氯乙稀板)换热器应用于含酸污水冷却;氟塑料盘管(编织)沉浸式换热器应用于氯化氢分解硫胺母液工序等:均取得良好的效果。

3 存在问题3.1 管子破裂为提高传热系数.人们一般采用小管径的薄壁管。

(1)换热管的排列方式为转角正方形排列,如下图所示布管(2)换热管中心距所选换热管d=25mm,换热管中心距宜不小于1.25倍的换热管外径, 查国标得换热管中心距S=32mm(3)布管限定圆(&)转甬正方形排列n L布管限定圆直径D——圆簡内直径mm;布管限定圆直径D L二D i-2b3b3=0.25d=0.25x 25=6.25mm(一般情况下不小于8mm)•••取b3=8.5DiD L二D i-2b3=500—2X 8.5 = 483mm具体布管图如附图U型管换热器的设计与校核1由工艺设计给定壳体公称直径为500mm,壳程的最高工作压力为1.2MPa,管程最高工作压力为1.5MPa,壳程液体进口温度为70C,出口温度为110C;管程液体进口温度180C,出口温度125C;管长为6000mm, 4管程单壳程的换热器。

原油的黏度大,因此壳程走原油,管程走被冷却的柴油。

2筒体壁厚设计由工艺设计给定设计温度为150C,选用低合金钢Q345R。

查GB 150 一2011 可知:150C时Q345R 的许用应力「50=189MPa,厚度暂取3〜16mm,焊接采用双面对接焊局部无损探伤检测,焊接系数=0.85,钢板的厚度负偏差按GB/T 709 一2006查3B类钢板得钢板负偏差为0=0.3,腐蚀裕量C2=3mm,设计压力为最大工作压力的1.05~1.1倍,由工艺设计给定壳程的最高工作压力为1.2MPa(绝);表压二绝压一当地大气压=1.2Mpa- 101.3kpa=1.1Mpa••• P c=(1.05~1.1)x 1.1=1.2Mpa计算壁厚t=( P c D i/2[ S ]冷-P c) + C1+ C2= 5.175mm由于管壳式换热器在工作过程中除承受内压外还受到温差应力、支座反力和自重等载荷的作用,因此壳体壁厚应比计算值大,对碳素钢和低合金钢应满足GB 151 一1999的最小厚度要求,查得U型管式换热器的壁厚应不小于8mm,圆整后取钢板名义厚度t n=8mm。

列管换热器设计手册Designing a shell and tube heat exchanger requires careful consideration of several factors. This type of heat exchanger is commonly used in various industries for transferring heat between two fluids. In the design process, engineers must take into account the physical properties of the fluids, the operating conditions, andthe desired heat transfer rate. It is essential to ensure proper sizing, material selection, and overall efficiency of the heat exchanger.设计壳和管换热器需要仔细考虑几个因素。

这种换热器通常用于各种工业中,在两种流体之间传递热量。

在设计过程中,工程师必须考虑流体的物理特性、操作条件和所需的传热速率。

确保换热器适当尺寸、材料选择和整体效率是至关重要的。

The first step in designing a shell and tube heat exchanger is to determine the heat duty, which is the amount of heat that needs to be transferred between the two fluids. This can be calculated based on the flow rates, temperature differentials, and specific heat capacities of the fluids. Once the heat duty is known, engineers can proceed to sizing the heat exchanger by selecting the appropriatenumber of tubes, tube diameter, and tube length to meet the heat transfer requirements.设计壳和管换热器的第一步是确定热负荷,即需要在两种流体之间传递的热量。

摘要本设计是关于固定管板式换热器的结构设计,主要进行了换热器的工艺计算、换热器的结构和强度设计。

本设计的前半部分是工艺计算部分,按照GB150-2011以及GB151-2014等国家标准以及技术标准等根据给定的设计条件进行换热器的选型,校核传热系数,计算出实际换热面积。

设计的后半部分主要是关于结构和强度的设计,根据已选定的换热器型式进行设备内部各零部件(如接管、定距管折流板、折流板、管箱等)的设计,包括:材料的选择、具体的尺寸、确定具体的位置、管板厚度计算等。

本设计以本着安全可靠、经济性好、传热效率高以及保护环境为原则进行的设计,符合工厂中的实际应用。

关于固定管板换热器设计的各个环节,本设计书中均有详细说明。

关键词:固定管板;管壳式换热器;结构设计AbstractThe design is fixed with respect to the structural design of the tube plate heat exchanger, mainly for the process to calculate heat exchanger, heat exchanger structure and strength design.The first half of this design is part of the calculation process, in accordance with GB150-2011 GB151-2014 and other national standards and technical standards in accordance with a given design conditions of the heat exchanger selection, check the heat transfer coefficient, to calculate the actual heat area. The second half of the design is mainly on the structure and strength of design, internal equipment all parts have been selected according to the type of heat exchanger (such as receivership, spacer tube baffles, baffles, pipe boxes, etc.) Design including: choice of materials, specific dimensions, determine the specific location of the tube plate thickness calculation.On all aspects of the fixed tube sheet heat exchanger design, the design specification is described in detail.Key Words: fixed tube plate; shell and tube heat exchanger;Structural Design目录摘要 (Ⅰ)Abstract (Ⅱ)第1章设计任务、思想 (1)1.1 设计任务 (1)1.2 设计思想 (1)第2章换热器的工艺设计 (2)2.1换热器的工艺条件 (2)2.2估算设备尺寸 (2)2.2.1计算传热管数N T (2)2.2.2计算壳程直径D (3)第3章换热器零部件的结构设计 (4)3.1换热管 (4)3.1.1换热管的型号和尺寸 (4)3.1.2换热管的材料 (4)3.1.3换热管排列方式以及管心距 (4)3.2折流板 (5)3.2.1折流板的主要几何参数 (5)3.2.2折流板和壳体间隙 (6)3.2.3折流板厚度 (6)3.2.4折流板的管孔 (6)3.2.5材料的选取 (6)3.3拉杆、定距管 (6)3.3.1拉杆的结构形式 (7)3.3.2拉杆直径、数量和尺寸 (7)3.3.3拉杆的布置 (8)3.4防冲板 (8)3.5接管 (8)3.5.1接管(或接口)的一般要求 (8)3.5.2接管高度(伸出长度)确定 (8)3.6管箱 (9)3.7管板结构尺寸 (10)3.8封头 (11)3.9法兰结构类型 (12)3.10垫片的选取 (12)3.11鞍座的选取 (12)第4章换热器的机械结构设计 (14)4.1传热管与管板的连接 (14)4.2管板与壳体的连接 (14)4.3 管板与管箱的连接 (16)第5章换热器的强度设计与校核 (17)5.1壳体、管箱的壁厚计算 (17)5.1.1 壳体 (17)5.1.2 管箱 (18)第6章部分管件零部件的校核计算 (19)6.1壳程圆筒 (19)6.2 管箱圆筒 (19)6.3 换热管 (20)6.4 管板 (20)6.5 管箱法兰 (21)6.6 壳体法兰 (21)6.7 系数 (22)6.8 计算管板参数 (22)第7章换热器的制造、检验、安装与维护 (24)7.1换热器的制造、检验与验收 (24)7.1.1筒体 (24)7.1.2 换热管 (24)7.1.3管板 (25)7.1.4 折流板、支持板 (25)7.1.5 管束的组装 (25)7.1.6 换热器的组装 (25)7.1.7 压力试验 (25)7.2 换热器的安装、试车与维护 (25)7.2.1安装 (25)7.2.2 试车 (26)7.2.3 维护 (26)结束语 (27)参考文献 (28)致谢 (29)第1章设计任务、思想1.1 设计任务本设计的课题为固定管板式冷却器结构设计,设计包括结构设计和强度设计。

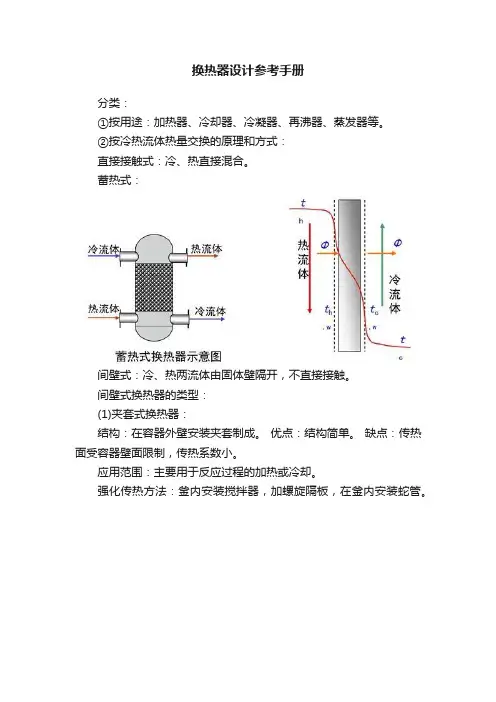

换热器设计参考手册分类:①按用途:加热器、冷却器、冷凝器、再沸器、蒸发器等。

②按冷热流体热量交换的原理和方式:直接接触式:冷、热直接混合。

蓄热式:间壁式:冷、热两流体由固体壁隔开,不直接接触。

间壁式换热器的类型:(1)夹套式换热器:结构:在容器外壁安装夹套制成。

优点:结构简单。

缺点:传热面受容器壁面限制,传热系数小。

应用范围:主要用于反应过程的加热或冷却。

强化传热方法:釜内安装搅拌器,加螺旋隔板,在釜内安装蛇管。

(2)沉浸式蛇管换热器:结构:将金属管子绕成各种形状,沉浸在液体中。

优点:结构简单,便于防腐,能承受高压。

缺点:管外流体的湍流程度低,表面传热系数较小。

管内易除垢。

强化传热方法:可安装搅拌器。

(3)喷淋式换热器:结构:将换热管成排地固定于支架上,热流体在管内流动,冷却水由管上方的喷淋。

优点:湍流程度高,传热效果好;冷却水在喷林中气化,携带热量,降低冷却水温度;便于检修和清洗。

缺点:喷淋不易均匀,杂质易进入冷却水。

应用范围:多用于冷却管内的热流体。

⑷套管式换热器:结构:将两种直径大小不同的直管装成同心套管,并可用U形肘管把管段串联起来,每一段直管称作一程。

优点:表面传热系数大;逆流流动,平均温差最大;结构简单;能承受高压。

缺点:占地面极大;耗材量大;易泄漏。

应用范围:流量不大,粘度较大,传热面积不多,压强较高。

⑸管壳式换热器又称为列管式换热器,是最典型的间壁式换热器。

结构:壳体、管束、管板、折流挡板和封头。

一种流体在管内流动,其行程称为管程;另一种流体在管外流动,其行程称为壳程。

管束的壁面即为传热面。

优点:单位体积设备所能提供的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大。

多程:管程:封头内设置分程隔板,单管程→多管程。

多壳程:相当于单壳程串联,传热面积↑。

传热面积:流通截面积:说明:管程数↑,流通截面积↓,管内流速↑,hi↑,强化传热。

折流挡板:作用:提高壳程流体湍动程度(Re>100湍流),ho,强化传热。

空调器主关件设计指导书换热器编制:审核:会签:审定:批准:青岛海尔空调电子有限公司目录一、总述1、用途 (3)2、参考资料及参考标准 (3)二、设计步骤1、基本原理及性能指标 (3)2、产品选型2.1 产品类型 (4)2.2产品主要结构及材料选择要求 (4)3、设计计算 (7)4、安装规范要求 (11)三、设计雷区及规避措施 (11)四、检验要求 (12)一、总述1、用途这份换热器设计指导书,涉及到所有换热器的分类、换热器的选型、设计标准、安装规范,曾出现的社会问题,保证换热器的稳定可靠性。

2、参考资料及标准2.1参考资料《制冷换热器设计》、《制冷原理及设备》、《传热学》2.2参考标准Q/HKT J05101-1999 热交换器JB/T7659.4-1995 氟利昂制冷装置用干式蒸发器JB/T7659.5-1995 氟利昂制冷装置用翅片式换热器JB/T4750-2003 《制冷装置用压力容器》GB 150 《钢制压力容器》JB4734 《铝制压力容器》JB4745 《钛制压力容器》二、设计步骤1、换热器基本原理及性能指标1.1换热器基本原理在工程中,将某种流体的热量以一定的传热方式传递给他种流体的设备,称为换热器.在这种设备中,至少有两种温度不同的流体参与传热。

一种流体温度较高,放出热量;另一种流体温度较低,吸收热量。

但是有的热交换器中也有多于两种温度不同的流体在其中传热的,例如空分装置中的可逆式板翅热交换器。

1.2换热器性能指标1)传热性能保证满足生产过程所要求的热负荷。

热交换强度高,热损失少,在有利的平均温差下工作。

2)阻力性能保证较低的流动阻力,以减少热交换器的动力消耗。

3)机械性能强度足够及结构合理。

要有与温度和压力条件相适应的不易遭到破坏的工艺结构,运行可靠。

4)经济性能经济上合理是指换热器在满足了其他性能指标的同时,自身的全部费用(包括设备费,运行费等多方面的费用)达到最小。

此外,一台较完善的换热器还应该便于制造,安装和检修,设备紧凑(这对大型企业,航空航天,新能源开发和余热回收装置更有重要意义)等。

换热器的设计1.1换热器概述换热器是化工、石油、动力、食品及其它许多任务业部门的通用设备,在生产中占有重要地位。

换热器种类很多,但根据冷、热流体热量交换的原理和方式根本上可分三大类即:间壁式、混合式和蓄热式。

在三类换热器中,间壁式换热器应用最多。

换热器随着换热目的的不同,具体可分为加热器、冷却器、蒸发器、冷凝器,再沸器和热交换器等。

由于使用条件的不同,换热设备又有各种各样的形式和构造。

换热器选型时需要考虑的因素是多方面的,主要有:①热负荷及流量大小;②流体的性质;③温度、压力及允许压降的围;④对清洗、维修的要求;⑤设备构造、材料、尺寸、重量;⑥价格、使用平安性和寿命;按照换热面积的形状和构造进展分类可分为管型、板型和其它型式的换热器。

其中,管型换热器中的管壳式换热器因制造容易、生产本钱低、处理量大、适应高温高压等优点,应用最为广泛。

管型换热器主要有以下几种形式:〔1〕固定管板式换热器:当冷热流体温差不大时,可采用固定管板的构造型式,这种换热器的特点是构造简单,制造本钱低。

但由于壳程不易清洗或检修,管外物料应是比拟清洁、不易结垢的。

对于温差较大而壳体承受压力较低时,可在壳体壁上安装膨胀节以减少温差应力。

〔2〕浮头式换热器:两端管板只有一端与壳体以法兰实行固定连接,称为固定端。

另一端管板不与壳体连接而可相对滑动,称为浮头端。

因此,管束的热膨胀不受壳体的约束,检修和清洗时只要将整个管束抽出即可。

适用于冷热流体温差较大,壳程介质腐蚀性强、易结垢的情况。

〔3〕U形管式换热器换:热效率高,传热面积大。

构造较浮头简单,但是管程不易清洗,且每根管流程不同,不均匀。

表1-1 换热器特点一览表在过程工业中,由于管壳式换热器具有制造容易,生产本钱低,选材围广,清洗方便,适应性强,处理量大,工作可靠,且能适应高温高压等众多优点,管壳式换热器被使用最多。

工业中使用的换热器超过90%都是管壳式换热器,在工业过程热量传递中是应用最为广泛的一种换热器。

换热器设计手册时光荏苒,一年又将过去。

在这一年里,我们团队努力工作,不断进步,为了更好地服务客户,我们不断完善《换热器设计手册》,以满足客户的需求。

在这篇年终总结中,我将回顾过去一年的工作成果,并展望未来的发展方向。

首先,我们团队在过去一年里取得了一些重要的成果。

我们不断更新《换热器设计手册》,增加了新的设计理念和技术指南,以适应不断变化的市场需求。

我们还加强了与客户的沟通,收集了大量的用户反馈和建议,不断改进手册内容,使其更贴近实际应用,更符合客户的实际需求。

其次,我们在技术研发方面取得了一些突破。

我们团队不断探索新的换热器设计理念和技术方案,不断优化设计流程,提高设计效率和质量。

我们还加强了与行业内其他领先企业的合作,共同研发新的换热器设计方案,为客户提供更优质的产品和服务。

除此之外,我们还在市场推广和品牌建设方面取得了一些进展。

我们团队加强了与客户的沟通和交流,提高了客户满意度和忠诚度。

我们还加强了与媒体和行业协会的合作,提升了品牌知名度和美誉度。

我们的《换热器设计手册》已经成为行业内的权威参考资料,得到了客户和同行的一致好评。

然而,我们也面临着一些挑战和问题。

首先,市场竞争日益激烈,客户需求不断变化,我们需要不断更新手册内容,以适应市场的变化。

其次,技术研发需要不断投入资源和精力,我们需要加强团队建设,提高研发效率和质量。

最后,市场推广和品牌建设需要更多的投入和支持,我们需要加强团队合作,提高市场竞争力。

展望未来,我们将继续努力,不断完善《换热器设计手册》,以满足客户的需求。

我们将加强技术研发,不断探索新的设计理念和技术方案,提高产品质量和竞争力。

我们还将加强市场推广和品牌建设,提高品牌知名度和美誉度,拓展市场份额和影响力。

总之,过去一年是充实而有意义的一年。

我们团队在不断努力和奋斗中取得了一些成绩,也面临着一些挑战和问题。

展望未来,我们将继续努力,不断提高自身素质和竞争力,为客户提供更优质的产品和服务。

工程热力学与传热学课程设计管壳式换热器设计说明书目录一、设计任务书———————————11、换热器的概念及意义2、固定管板式换热器构造3、工作原理4、设计参数二、设计计算书———————————31、换热管的材料、内径、长度、管间距等确实定2、壳体内径3、管程接收直径4、折流板缺口高度、间距、数目以及折流板直径5、壳程接收直径确实定6、传热面积和传热面积之比三、计算表格四、设计结果汇总表—————————7五、设计自评————————————8六、参考文献————————————9一、设计任务书1、换热器的概念及意义在化工生产中为了实现物料之间能量传递过程需要一种传热设备。

这种设备统称为换热器。

在化工生产中,为了工艺流程的需要,往往进展着各种不同的换热过程:如加热、冷却、蒸发和冷凝。

换热器就是用来进展这些热传递过程的设备,通过这种设备,以便使热量从温度较高的流体传递到温度较低的流体,以满足工艺上的需要。

它是化工炼油,动力,原子能和其他许多工业部门广泛应用的一种通用工艺设备,对于迅速开展的化工炼油等工业生产来说,换热器尤为重要。

换热器在化工生产中,有时作为一个单独的化工设备,有时作为某一工艺设备的组成局部,因此换热器在化工生产中应用是十分广泛的。

任何化工生产中,无论是国内还是国外,它在生产中都占有主导地位。

2、固定管板式换热器构造3、工作原理:管壳式换热器和螺旋板式换热器、板式换热器一样属于间壁式换热器,其换热管内构成的流体通道称为管程,换热管外构成的流体通道称为壳程。

管程和壳程分别通过两不同温度的流体时,温度较高的流体通过换热管壁将热量传递给温度较低的流体,温度较高的流体被冷却,温度较低的流体被加热,进而实现两流体换热工艺目的。

4、设计参数:二、设计计算书根据设计任务书进展设计计算:204565''2'1max =-=-=∆t t t ℃ 252550'2''1min =-=-=∆t t t ℃热损失系数取0.98传热量:()()kJ t t c M Q L p 48098.0506561.244.14''1'121=⨯-⨯⨯=-=η 冷却水量:()()s kg t t c M p 73.52545187.4480'2''222=-⨯=-逆流时的对数平均数温差:41.222025ln 2025ln minmax min max 1=-=∆∆∆-∆=∆⋅t t t t t c m 参数;P 、R5.025652545'2'1'2''2=--=--=t t t t P 75.025455065'2''2''1'1=--=--=t t t t R设计本管壳式换热器为2壳程-4管程<2-4>型,那么975.0=ψ 有效平均温差:85.214.22975.01=⨯=∆=∆⋅c m m t t ψ 初选传热系数:()C kg w K ︒⋅=300'0 估算传热面积:2'0'022.7385.21300480000m t K Q F m =⨯=∆= 管子材料:铝制管5.320⨯φ管程所需流通截面:222100573.0110003.57m M A t =⨯==ωρ每程管数:根43013.000573.044221=⨯⨯==ππd A n t每根管长:m l d nZ F l t 60'0==取π管子排列方式为:等边三角形 管间距s=26mm 分程隔板槽处管间距mm l E 40=平行于流向的管距mm s s p 5.2230cos =⨯=ο垂直于流向的管距mm s s n 1330sin =⨯=ο 拉杆直径取12mm 估计管壳直径mm 400≤ 管排列可做如下草图那么六边形层数为6层,一台管子数为86=t n ,一台拉杆数为4根一台传热面积为24.32602.086m dl n c =⨯⨯⨯=ππ 两台传热面积:2''08.64m F =管束中心至最外层管束中心距离为0.135m ,管束外缘直径m D L 29.0=壳体m 325.0取S D 那么长径比5.18325.06==s D l管程接收直径:6895.511100073.513.113.122⨯=⨯==φρω取M D 管程雷诺数:1793110725013.010001Re 621222=⨯⨯⨯==-μρωd 管程换热系数:52469.417931023.0013.0621.0Re 023.04.08.04.08.0122=⨯⨯⨯=⨯=τλαP d 折流板形式选弓形,折流板缺口高度m D h S 08.035.025.025.0=⨯== 折流板的圆心角为120度,折流板间距取m l s 4.0=,折流板数目为14块,折流板上管孔数为60个,折流板上管孔直径m d H 0204.0=,通过折流板管子数为56个,折流板缺口处管子数为30根,折流板直径m D b 3.0=。

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.

1文档来源为:从网络收集整理.word版本可编辑.

关于氟塑料烟气换热器换热管规格选择的简要说明

氟塑料软管作为氟塑料烟气换热器的换热面,在承受内部水压、

外部烟气高温、冲刷的苛刻条件下运行,其安全性直接影响到换热器

的可靠性。在氟塑料原料与加工工艺选定的前提下,换热管的规格选

择是影响其自身安全性的重要因素。

一、 管径的选择

1. 安全性

安全的氟塑料烟气换热器换热管规格选择原则:壁厚值不得小于

管外径值的1/10

对于相同材质及品质的换热管,同等压力、温度条件下,若管径

相同,壁厚越大越安全;若壁厚相同,管径越小管子越安全。用于衡

量换热管安全性及推算寿命的可量化指标为环向应力值,其计算公式

及分析如下:

环向应力计算公式:

S—环向应力,MPa

P—管内压力,MPa

D—外径,mm

t—壁厚,mm

压力管道环向应力计算表

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.

2文档来源为:从网络收集整理.word版本可编辑.

外径 壁厚 管内压力 安全系数 环向应力 环向应力

D t P S运行 S校核

mm mm MPa MPa MPa

7 0.60 0.5 2 2.67 5.33

7 0.65 0.5 2 2.44 4.88

7 0.70 0.5 2 2.25 4.50

8 0.70 0.5 2 2.61 5.21

8 0.75 0.5 2 2.42 4.83

8 0.80 0.5 2 2.25 4.50

10 1.00 0.5 2 2.25 4.50

10 1.10 0.5 2 2.02 4.05

10 1.20 0.5 2 1.83 3.67

12 1.00 0.5 2 2.75 5.50

14 1.00 0.5 2 3.25 6.50

14 1.20 0.5 2 2.67 5.33

14 1.30 0.5 2 2.44 4.88

14 1.40 0.5 2 2.25 4.50

不同规格压力管环向应力对比表

外径 壁厚 环向应力 环向应力 备注 对比

D T S运行 S校核

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.

3文档来源为:从网络收集整理.word版本可编辑.

mm Mm MPa MPa

8 0.80

2.25 4.5 安全 100%

10 1.00

14 1.40

12 1.00 2.75 5.50 风险 122%

14 1.00 3.25 6.50 144%

注:

**运行值是指管子在实际工况下(0.5MPa管内水压)所受到的环向

应力,该值越低热力管的安全性能越高,该值与材质无关;

**安全校核值是指按标准外推法,以2倍的安全系数计算得到使用寿

命为20年以上的安全保证值,安全校核值越低,热力管的安全性能

越高,该值与材质无关;

**标准外推法即用高温下管材在较短时间的静液压力破坏试验结果

来外推几十年或更长时间下管材材料抵抗静液压力的能力;

**爆破值是指管子能够耐受的最大应力值,该值为试验值。不光与外

径与壁厚相关还受材料性能,管材加工工艺影响,该值越大证明管材

耐压能力越强,换热管越安全,该值与材质自身性能密切相关;

**当爆破值大于安全校核值时,换热管可以安全使用到设定年限20

年。

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.

4文档来源为:从网络收集整理.word版本可编辑.

**一般情况下,管径增加壁厚也应相应增厚,如管径增加而壁厚维持

不变,则管子的安全性会大幅降低。

背景及建议:

1)鉴于应用于烟气换热的氟塑料管暂无相关行业标准可供执行,故

参照《GB/T 6111-2003流体输送用热塑料管材耐压试验方法》中的

要求及方法,结合氟塑料烟气换热器运行条件,要求测试条件:

0.5MPa,150℃,检测时间165小时,爆破值不小于0.5MPa。

2)在以外推法计算安全寿命20年的前提下(S校核<=4.5MPa),当管

径确定后,可以计算得出壁厚的最小值。

3)结论:基于以上,安全的氟塑料烟气换热器换热管规格选择原则:

壁厚值不得小于管外径值的1/10

例如:8x0.8mm、10x1mm、12x1.2mm、14x1.4mm

2. 经济性

其他边界条件相同时,换热器的管径越小气侧阻力越小,系统电

耗越低。以1000MW机组MGGH系统为例: 管径由14mm调整为10mm

后,气侧阻力降低约340Pa,每台炉引风机电耗降低约350 Kw,运行

费用差异巨大。

华能威海6号机组低压省煤器(氟塑料)与暖风器联合系统采用

氟塑料换热器,换热管规格8x0.75mm,机组满负荷时烟气侧阻力

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.

5文档来源为:从网络收集整理.word版本可编辑.

240Pa。国电北仑第一发电厂2x600MW机组氟塑料MGGH换热管规格

10x1mm,机组满负荷时烟气侧阻力降温段+升温段<500Pa。

3. 除尘效率

氟塑料换热器具备较强的粉尘拦截与去除效率,管径越小除尘效

率越高即越环保。依据多个项目实测值,换热管规格8x0.75mm的粉

尘去除效率比10x1mm提高约10%。

小结:小管径换热管具有更安全、更节能、更环保的优势。

二、 小管径受到的限制

1. 小管径的选择受到加工工艺的限制

氟塑料换热器的管板连接方式通常有胀接和焊接两种,不

论是胀接还是焊接,越小的管径都越难以实现规模化生产。

2. 小管径的选择受到可靠性要求的限制

由于换热管处于烟气的冲刷下运行,从换热管自身抗磨损

的安全性考虑,越小的壁厚磨损泄漏的风险越大,因而在管径

选择时需同时兼顾壁厚的绝对值与环向应力的安全校核值。

三、 合理管径的选择

相同规格的换热管,如果材料及加工工艺不同其爆破环向应力值

差异很大。即材料自身高温下的机械性能越好的、越致密的、耐候性

越好的换热管在高温下的机械性能越好,其爆破值更高,更安全。

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.

6文档来源为:从网络收集整理.word版本可编辑.

在选择换热管规格时应区别对待不同材质的管材,依据每种管材

的环向应力计算值与爆破值选择安全的换热管规格。氟塑料换热器常

用的换热管材质按照其高温下的机械性能由高向低的排序依次为:

PFA—改性PTFE—PTFE,因此对于不同材质的换热管应有统一的最低

标准或差异化的应用标准。

综上,在确保安全性的前提下氟塑料换热管实现小管径应用是技

术先进性与技术进步的体现,是优质材料与先进加工工艺有机结合的

成果,是设计优化的重要方向。