降膜蒸发器的设计

- 格式:doc

- 大小:484.50 KB

- 文档页数:13

升降膜式蒸发器的前馈反馈控制系统的设计升降膜式蒸发器是一种常用的热传递设备,广泛应用于化工、制药、食品等行业。

为了提高蒸发器的效率和稳定性,设计一个合理的前馈反馈控制系统是非常重要的。

一、升降膜式蒸发器的基本原理升降膜式蒸发器通过将液体送入设备中,利用加热源将液体加热并转化为气态,然后从设备顶部排出。

在这个过程中,液体在设备内形成了一层薄膜,并通过重力作用向下流动。

同时,气体通过设备底部进入,并与下降的液体接触进行传热和质量传递。

气体从设备顶部排出,并经过冷凝处理后得到所需产品。

二、前馈反馈控制系统的必要性升降膜式蒸发器的操作过程中可能会受到多种因素的影响,如进料流量、进料浓度、加热温度等。

这些因素对于设备的稳定运行和产品质量有着重要影响。

设计一个前馈反馈控制系统可以实时监测和调节这些因素,以保证蒸发器的稳定性和性能。

三、前馈反馈控制系统的设计要点1. 传感器选择:选择合适的传感器对蒸发器的关键参数进行监测,如进料流量、进料浓度、加热温度等。

常用的传感器包括流量计、浓度计和温度计等。

2. 控制算法选择:根据监测到的数据,设计合适的控制算法来实现对蒸发器的控制。

常用的控制算法有PID控制算法、模糊控制算法和模型预测控制算法等。

3. 控制信号输出:根据控制算法得出的结果,通过执行机构输出相应的控制信号。

执行机构可以是电动调节阀或变频调速装置等。

4. 反馈回路设计:为了提高系统的稳定性和鲁棒性,需要设计一个反馈回路来实时监测设备运行状态,并将反馈信息输入到控制系统中进行调节。

5. 控制系统参数整定:根据蒸发器的具体情况和要求,对控制系统参数进行整定,以达到最佳的控制效果。

参数整定包括比例系数、积分时间和微分时间等。

四、前馈反馈控制系统的工作流程1. 传感器实时监测蒸发器的关键参数,并将数据传输给控制系统。

2. 控制系统根据监测到的数据,通过控制算法计算出相应的控制信号。

3. 控制信号经过执行机构输出到蒸发器中,调节进料流量、进料浓度或加热温度等参数。

三效降膜蒸发器设备工艺原理引言在化工行业中,蒸发技术是一种常见的分离技术,主要用于浓缩溶液、提取物等。

蒸发设备有多种种类,其中三效降膜蒸发器是一种高效、节能、环保的设备,采用了先进的工艺原理,具有较多的优点,广泛应用于化工、食品、医药等领域。

本文旨在介绍三效降膜蒸发器设备的工艺原理。

三效降膜蒸发器的结构和工艺流程三效降膜蒸发器主要由预热器、蒸发器、冷凝器和真空系统等组成。

它的工艺流程如下:1.用预热器对物料进行预热2.进入三效降膜蒸发器中进行第一级蒸发,产生蒸汽和浓缩液,浓缩液进入第二级蒸发器3.浓缩液在第二级蒸发器中进行第二级蒸发,产生更多的蒸汽和更加浓缩的液体,浓缩后的液体再次进入第一级蒸发器4.第一、二级蒸汽进入第三级蒸发器中进行第三级蒸发,蒸汽再次被产生,蒸汽沉淀器将粘性物质和颗粒物质分离5.蒸汽通过冷凝器冷凝变成液体,回流至第一级和第二级蒸发器中降膜蒸发技术降膜蒸发技术是三效降膜蒸发器的核心技术。

降膜蒸发器是一种利用降膜技术进行蒸发的设备。

它是在出现“影子区”现象的基础上发展起来的。

在降膜蒸发技术中,物料沿着蒸发管壁形成一条薄膜,并不断受到蒸汽的加热蒸发。

物料液膜汇聚后,在纵向下落的过程中,又会遇到更高温度的蒸汽,使其不断加热蒸发,形成“三效”效果。

真空蒸发技术真空蒸发技术是三效降膜蒸发器实现低温蒸发的关键技术。

在真空条件下进行蒸发能够降低物料的沸点温度,同时减少了蒸发产生的热量,实现了低温、低能耗、高效率的蒸发过程。

真空蒸发技术除了用于三效降膜蒸发器外,还广泛应用于食品、医药等行业的蒸发过程中。

多级蒸发技术多级蒸发技术是三效降膜蒸发器实现高效蒸发的关键技术。

在设备中采用了三个独立的蒸发器,使得产生的蒸汽可以较好地循环利用,同时在多级蒸发器的作用下,浓缩效果得到进一步提高。

高效能三效降膜蒸发器采用多级蒸发、降膜蒸发、真空蒸发等多种高效蒸发技术,能在低温、低能耗、高效率的情况下完成物料的浓缩过程,大大减少了能源消耗,提高了蒸发效率。

一种降膜蒸发器分布器的制作方法降膜蒸发器分布器是一种用于在降膜蒸发过程中均匀分布液体的装置。

它的制作方法可以分为以下几个步骤。

需要准备制作分布器所需的材料。

一般来说,分布器可以使用不锈钢、塑料或陶瓷等材料制作。

选择合适的材料取决于具体的工作条件和要求。

接下来,根据设计要求绘制分布器的形状和尺寸。

分布器通常是一个带有许多小孔或槽的板状结构。

在绘制分布器的过程中,需要考虑液体的流动特性和均匀分布的要求,确保分布器能够有效地将液体均匀分布到整个蒸发器的表面。

然后,使用适当的工具和设备将绘制好的分布器形状切割出来。

根据材料的不同,可以使用切割机、激光切割机或其他合适的切割设备进行切割。

确保切割出来的分布器形状准确无误。

接下来,根据设计要求,在分布器表面进行必要的加工和处理。

例如,可以使用钻床或冲压机等设备在分布器上钻孔或冲出槽,以实现液体的均匀分布。

加工和处理的具体方法取决于分布器的形状和设计要求。

进行分布器的组装和安装。

将切割好并加工处理过的分布器与蒸发器的其他部件进行连接和固定。

确保分布器与其他部件之间的连接牢固可靠,并且分布器能够正常工作。

需要注意的是,在制作降膜蒸发器分布器时,应严格按照设计要求进行操作,避免出现任何偏差或错误。

此外,在使用过程中,还应定期检查和维护分布器,确保其正常运行和长久使用。

降膜蒸发器分布器的制作方法包括准备材料、绘制分布器形状、切割分布器、加工处理分布器和组装安装等步骤。

通过合理的制作方法和严格的操作,可以制作出高质量的降膜蒸发器分布器,满足工业生产中的液体均匀分布需求。

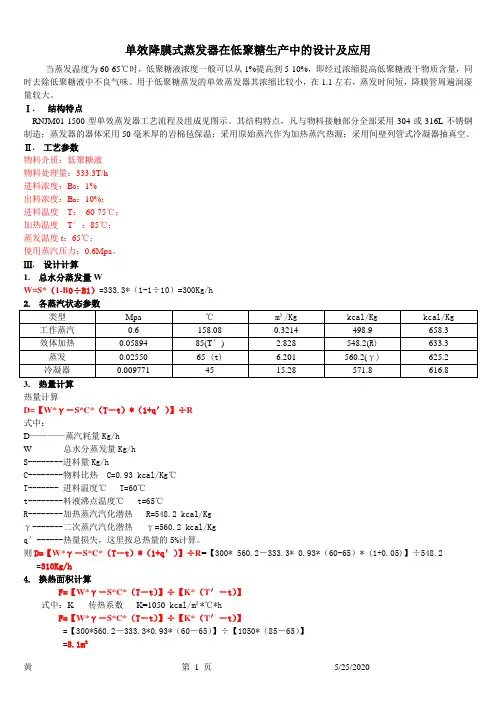

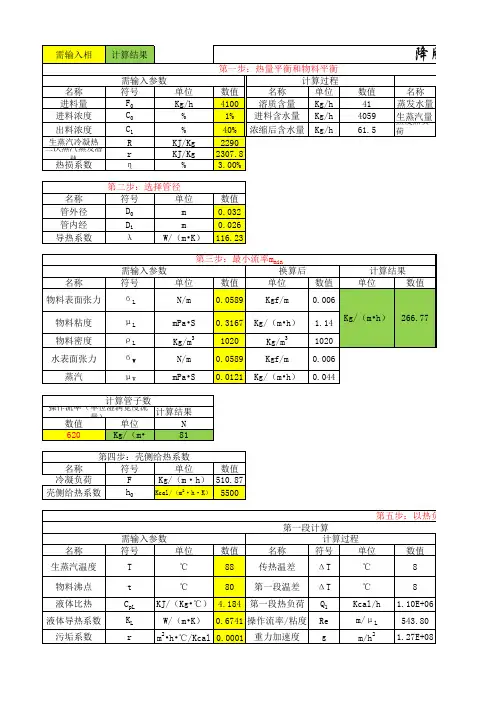

单效降膜式蒸发器在低聚糖生产中的设计及应用当蒸发温度为60-65℃时,低聚糖液浓度一般可以从1%提高到5-10%,即经过浓缩提高低聚糖液干物质含量,同时去除低聚糖液中不良气味。

用于低聚糖蒸发的单效蒸发器其浓缩比较小,在1.1左右,蒸发时间短,降膜管周遍润湿量较大。

Ⅰ. 结构特点RNJM01-1500型单效蒸发器工艺流程及组成见图示。

其结构特点,凡与物料接触部分全部采用304或316L不锈钢制造;蒸发器的器体采用50毫米厚的岩棉毡保温;采用原始蒸汽作为加热蒸汽热源;采用间壁列管式冷凝器抽真空。

Ⅱ. 工艺参数物料介质:低聚糖液物料处理量:333.3T/h进料浓度:B0:1%出料浓度:B n:10%;进料温度T:60-75℃;加热温度T′:85℃;蒸发温度t:65℃;使用蒸汽压力:0.6Mpa。

Ⅲ. 设计计算1.总水分蒸发量WW=S*(1-B0÷B1)=333.3*(1-1÷10)=300Kg/h2.各蒸汽状态参数类型Mpa ℃m³/Kg kcal/Kg kcal/Kg 工作蒸汽0.6 158.08 0.3214 498.9 658.3 效体加热0.05894 85(T′) 2.828 548.2(R)633.3 蒸发0.02550 65 (t) 6.201 560.2(γ)625.2 冷凝器0.009771 45 15.28 571.8 616.83.热量计算热量计算D=【W*γ-S*C*(T-t)*(1+q′)】÷R式中:D————蒸汽耗量Kg/hW-----------总水分蒸发量Kg/hS--------进料量Kg/hC--------物料比热 C=0.93 kcal/Kg℃T------- 进料温度℃ T=60℃t--------料液沸点温度℃ t=65℃R--------加热蒸汽汽化潜热 R=548.2 kcal/Kgγ-------二次蒸汽汽化潜热γ=560.2 kcal/Kgq′------热量损失,这里按总热量的5%计算。

食品工程原理课程设计—双效并流降膜式蒸发器设计课程设计授课时间:2012——2013年度第2学期题目:双效并流降膜式蒸发器设计课程名称:化工原理课程设计专业年级:食品科学与工程2010级学号:1005100220姓名:王鹏指导教师:谢毅黄丽2013年7月11 日目录第1章设计方案简介..................................... - 3 - 第2章工艺流程图及说明............................. - 4 - 第3章工艺计算及主体设备选型;............. - 4 -3.1 估计各效蒸发量和完成液浓度 ...... - 4 -3.4 蒸发器的传热面积估算.................... - 8 -4·2接管尺寸的确定............................... - 11 - 4·2·1溶液进出口 ........................... - 11 -4·2·2加热蒸气进口与二次蒸汽出口 .. -11 -4·2·3冷凝水出口 ........................... - 11 - 第5章蒸发装置的辅助设备....................... - 12 - 5·1气液分离器 ...................................... - 12 - 5·2蒸汽冷凝器 ...................................... - 12 - 5·2·1由计算可知,进入冷凝器的二次蒸汽的体积流量可计算得到冷凝器的直径D................................................. - 12 - 第6章参考文献........................................... - 17 - 第7章设计评述........................................... - 18 -课程名称:化工原理课程设计填写时间:_2011_年_12_月_2_日第1章设计方案简介化工原理课程设计要求我们综合运用化工原理、化工设备机械基础、化工仪表自动化等课程及有关先修课程所学知识,完成以化工单元操作为主的一次工程设计,主要内容包括化工工艺设计和化工设备结构设计。

双效降膜蒸发器的制作方法双效降膜蒸发器是一种常见的热传递设备,主要用于蒸发浓缩液体。

它具有高效率、节能、环保等优点,被广泛应用于化工、制药、食品等行业。

下面将介绍双效降膜蒸发器的制作方法。

双效降膜蒸发器的制作主要包括以下几个步骤:1. 设计和选型需要根据实际工艺要求和流程参数来设计双效降膜蒸发器。

设计时需要考虑液体性质、蒸发温度、蒸发量、热量转移系数等因素。

根据这些参数,选择合适的材料、尺寸和结构形式。

2. 材料准备双效降膜蒸发器主要由壳体、热交换管束、液体分配器、蒸汽分配器等组成。

根据设计要求,准备相应的材料。

常用的材料有不锈钢、镍基合金、钛合金等,可以根据实际情况选择。

3. 制作壳体根据设计图纸制作壳体的主体结构。

通常采用钢板焊接的方式,确保壳体的密封性和强度。

然后,进行外表面的抛光处理,以提高整体美观度和耐腐蚀性。

4. 制作热交换管束热交换管束是双效降膜蒸发器中的关键组件,用于传递热量和蒸发液体。

制作热交换管束时,需要将管材弯曲成所需的形状,并进行焊接固定。

在焊接过程中,需要注意管束的密封性和耐压性。

5. 制作液体分配器和蒸汽分配器液体分配器和蒸汽分配器用于均匀分配液体和蒸汽,保证双效降膜蒸发器的正常运行。

制作液体分配器和蒸汽分配器时,需要根据设计要求进行切割、折弯、焊接等工艺操作。

6. 组装和调试将制作好的壳体、热交换管束、液体分配器、蒸汽分配器等组件进行组装,并进行密封处理。

然后,进行系统的调试和试运行,确保双效降膜蒸发器的正常工作。

通过以上步骤,双效降膜蒸发器的制作就完成了。

在制作过程中,需要注意工艺的严谨性和质量的稳定性。

此外,还需要进行严格的质量检验和试验,确保双效降膜蒸发器的性能达到设计要求。

总结起来,双效降膜蒸发器的制作包括设计和选型、材料准备、制作壳体、制作热交换管束、制作液体分配器和蒸汽分配器、组装和调试等步骤。

制作过程需要注意工艺的严谨性和质量的稳定性,确保双效降膜蒸发器的性能达到设计要求。

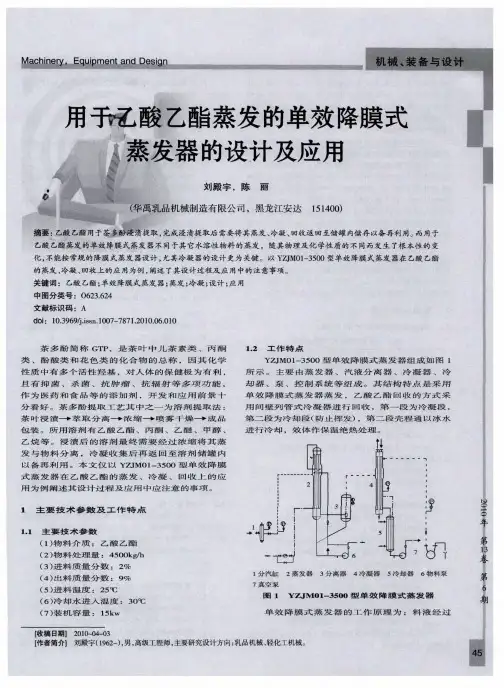

题目双效并流果汁浓缩装置学院轻工与食品工程学院专业食品科学与工程班级食品101班姓名徐荣秀学号 1005100613指导老师谢毅黄丽设计时间: 2013.7.1——2012.7.121.设计题目: 双效并流降膜式果汁浓缩装置及辅助设备的设计_______________________ 12. 任务书___________________________________________________________________ 1 2.1设计任务及操作条件 _______________________________________________________ 12.2 设计项目________________________________________________________________ 13. 蒸发工艺设计计算_________________________________________________________ 1 3.1各效蒸发量及完成液液浓度估算 _____________________________________________ 1 3.1.1总蒸发量的计算 _________________________________________________________ 1 3.1.2加热蒸汽消耗量和各效蒸发量______________________________________________23.2多效蒸发溶液沸点和有效温度 tΔ差的确定 _________________________________ 2 3.31计算两效蒸发水量W1,W2及加热蒸汽的消耗量D1________________________________3 3.32 分配有效温差,计算传热面________________________________________________4 3.4重新计算加热面积__________________________________________________________5 3.5重新计算有效面积__________________________________________________________63.6计算结果列________________________________________________________________74. 蒸发器的主要结构尺寸 ______________________________________________________ 7 4.1加热管的选择和管数的初步估计 _____________________________________________ 7 4.2加热室直径及加热管数的确定________________________________________________8 4.3分离室直径与高度的确定____________________________________________________8 4.4接管尺寸的确定____________________________________________________________ 9 4.4.1溶液的进出口内径_________________________________________________________9 4.4.2加热蒸气进口与二次蒸汽出口 ____________________________________________ 10 4.5.1溶液的进出口内径_______________________________________________________10 4.5.2 冷凝水出口____________________________________________________________104.5.3液体分布器_____________________________________________________________115.1 汽液分离器 ______________________________________________________________ 11 5.2 蒸汽冷凝器 ______________________________________________________________ 11 5.3冷凝水出口管径的确定_____________________________________________________12 5.4淋水板的确定_____________________________________________________________12 5.5预热器___________________________________________________________________12 6工艺计算汇总表_____________________________________________________________127.课程设计心得_____________________________________________________________ 138.参考文献___________________________________________________________________131.设计题目: 双效并流降膜式果汁浓缩装置及辅助设备的设计2.任务书2.1设计任务及操作条件含固形物11%(质量分率,下同)的果汁,拟经双效降膜蒸发装置进行浓缩,要求成品浓度为46%,原料汁许可最高温度为75℃,试设计该蒸发过程。

升降膜蒸发器的设计和应用李 壮① 杨得霞(化工部沈阳化工研究院,沈阳110021)摘 要 设计了一种升降膜蒸发器串联使用的工业化流程,主要用于蒸发因数较高或需要将溶剂完全脱净的场合,文中给出了该流程的技术要点和设计方法。

关键词 膜式蒸发器;脱溶;设计1 前 言在农药、医药及其它的中间体合成中,许多化学反应都是在有机溶剂中进行的,反应完成后再把溶剂脱出。

最简单的釜式脱溶,传热面小、设备庞大、脱溶时间长,特别是对热敏性物料很不适宜。

膜式脱溶已经得到了广泛的应用,但普通的膜式脱溶蒸发因数不能过大,否则在蒸发管的末端将出现干壁现象,局部过热能引起物料分解。

习惯的做法是进行两次脱溶,但这将引起投资费用和操作费用的成倍增长。

2 工艺流程说明作者在多年实践的基础上设计出图1的流程并成功地应用于工业化生产中。

此流程的特点是将完全分开的升膜脱溶系统和降膜脱溶系统合并为一套系统,采用两台蒸发器而仅用一套附属设备。

溶液A 经流量计(FI101)计量后进入升膜蒸发器(E101)进行蒸发脱溶,再经汽液分离器(V101),汽体经冷凝器(E103)冷凝后,冷凝液(溶剂B )流入溶剂贮槽(V104);分离后的液体进入降膜脱溶器(E102)进行降膜脱溶,再经第二分离器(V102)进行汽液分离,液体成品流入成品贮槽(V103),汽体与冷凝器(E103)的尾气合并后一同进入后凝器(E104),溶剂B 全部冷凝并流入溶剂贮槽,气相接真空系统。

3 工艺技术要点在此流程中,物料经升膜蒸发及气液分离后分两个途径,最后在后凝器处合并在一起。

途径1经过PG 03管道、E103设备、PG 04管道,其压降为△P 1;途径2经过P L05管道、E102设备、P LG 06管道、V102设备、PG 07管道,其压降为△P 2,设备V101至设备E102的位差为△H 。

两条途径的压力降有以下的等式关系:ρ△h =△P 2-△P 1式中:ρ表示液体的密度;△h —表示由V101至E102入口的液位高度,为了保证装置的正常操作,△h 的范围为0<△h <△H ,若△h ≥△H ,也就是说△P 2值过大,则V101中的液体将随气体一起进入E103;若△P 2≤△P 1,则将有部分气体随液体一起进入E102。

食品工程原理课程设计说明书降膜蒸发器的设计姓名:学号:班级:2013年 12月 27日一 《食品工程原理》课程设计任务书一 《食品工程原理》课程设计任务书 (2)(1).设计课题 (3)(2).设计条件 (3)(3).设计要求 (3)(4).设计意义 (3)(5).主要参考资料 (4)二 设计方案的确定 (4)三 设计计算 (4)3.1.总蒸发水量 (4)3.2.加热面积初算 (5)(1)估算各效浓度 (5)(2)沸点的初算 (5)(3)温度差的计算 (5)(4)计算两效蒸发水量1W ,2W 及加热蒸汽的消耗量 1D (6)(5)总传热系数K 的计算 (7)(6)分配有效温度差,计算传热面积 (9)3.3.重算两效传热面积 (9)(1).第一次重算 (9)3.4 计算结果 (11)四.简图 (13)(1).设计课题:番茄汁浓缩工艺装置的设计计算(2).设计条件:题目1:番茄汁低温浓缩工艺装置的设计设计任务及操作条件生产能力:1500kg/h原料固形物含量:10%浓缩要求:使固形物质量分数浓缩至36%液加入温度料:25℃原料最高许可温度:58℃浓缩液经冷凝后出口温度:25℃加热介质:100℃的饱和蒸汽。

物料平均比热为3.50 kJ/(kg·K),忽略浓缩热试设计一套双效降膜蒸发系统,满足上述工艺要求。

(3).设计要求:1.设计一套双效降膜蒸发系统(满足上述工艺要求并包括料液输送系统,蒸发系统,冷凝水分离排除系统及真空系统);2.提交设计计算说明书一份,(应包括目录、设计计算任务书、设计方案的确定、各系统的设计计算及设备选型、简略的技术经济分析、参考文献资料等。

须打印);3.工艺布置简图一幅(可附在设计计算书上);4.注意收集、阅读参考资料,形成设计方案;5.提交日期:2013年12月27日。

(4).设计意义(5).主要参考资料1. 夏清、陈常贵主编,姚玉英主审,化工原理,天津大学出版社,2005,12. 华南理工大学化工原理教研组,化工过程及设备设计,华南理工大学出版社.19953. 化工设备的选择与工艺设计,中南工业大学出版社. 19924. 丛德滋等, 化工原理详解与应用, 化学工业出版社. 2002,7, 151-1585. 张承翼 李春英,化工工程制图,化学工业出版社. 19976. 张桂昭,三效逆流加料蒸发器的设计,化工设计. 1996(6):6-107. 蒋迪清等,食品通用机械与设备,华南理工大学出版社,2001,7,111-138. 各类化学工程学报、期刊、化工设备手册及其化工机械设备产品广告二 设计方案的确定一.对果汁进行浓缩的好处:1.减少包装、运输和贮藏的费用;2.防止腐败;3.改善口感。

二.确定设计方案:考虑到高温会破坏果汁的品质,故采用真空低温蒸发来对番茄汁进行浓缩操作;由处理物料(原料)的性质及设计要求知,番茄汁黏度大、不易生泡沫,考虑到经济和效率问题,选用双效降膜蒸发系统,根据设计要求,采用并流双效降膜式蒸发器蒸发。

选用2m 长φ38×3mm 的无缝不锈钢管作加热管。

三 设计计算3.1.总蒸发水量020.10(1)1500(1)1083.3/0.36X W F kg h X =-=-=3.2.加热面积初算(1)估算各效浓度:第一效蒸发后101W F FX X -=由经验公式:1W :2W =1:1.1而 121083.3/W W W kg h +==解得 1515.87/W kg h =2567.46/W kg h =1X =15.24%(暂取15%)(2)沸点的初算查表:T=100℃时,P=101.33kpa ;T=25℃时,2P =3.1684kpa设两效蒸汽压强相等2101.33 3.168498.1616P P P kpa ∆=-=-=198.1616101.3352.249222P P P kpa ∆=-=-= 查的1P 时,沸点182.19w t =℃;2126w t T =+=℃,第二效加热蒸汽2T =1w t —1=81.19℃(3)温度差的计算将该溶液当作蔗糖溶液处理,有沸点的温度损失差为:第一效时:2110.0162(273)0.22315.5T f a ''⨯+'∆=⨯∆=⨯20.0162(82.19273)0.22301.7⨯+=⨯ 0.18=℃第二效时:2220.0162(273)0.842432.7T f a ''⨯+'∆=⨯∆=⨯ 20.0162(26273)0.842432.7⨯+=⨯ 0.50=℃对于降膜式蒸发器,不存在由液柱静压力引起的温度差损失,即0=∆'' 取管路引起的损失121=∆=∆''''''℃,第一效沸点 ''''1111t T =+∆+∆=82.19+0.18+0=82.37℃有效温差 111-t T t ∆==100—82.37=17.63℃第二效沸点 ''''2222t T =+∆+∆=26+0.50+0=26.50℃有效温差 222-t T t ∆==81.19—26.50=54.69℃有效总温差1217.6354.6972.32t t t ∆=∆+∆=+=∑℃(4)计算两效蒸发水量1W ,2W 及加热蒸汽的消耗量 1D 由题意知溶液比热为k kg kj C ⋅=/5.30,查表得水的比热为4.220/w C kj kg k =⋅作第一效热量衡算,得11101111)(η''-+=r t t FC r r D W其中10.98η=所以10111111112258.42582.19()0.98(600 3.50)0.962512301.72301.7r t t W D FC D D r r η''--=+=+⨯⨯=-----------------------①同理作第二效热量衡算,得21221101222[()]w r t t W W W W C F C W r r η''-=-=+-----------------② 其中20.98η=所以1112304.0(82.190.18)(260.50)1083.3[(3.501500 4.220)]0.982432.72432.7W W W +-+-=+⨯-⨯整理得1516.85/W kg h =代入①式可得:1590.28/D kg h =由②式可得:21566.45/W W W kg h =-=(5)总传热系数K 的计算第一效时:2215000.7850.0321029.2360036004F u d πρ==⨯⨯⨯⨯0.5025/m s = e 40.0320.2011029.2R 112205.910i l l l l d u ρμ-⨯⨯===⨯e 240.032210.620.3416R 281736000.0320.785 2.82410i v vv v d u ρμ-⨯⨯===⨯⨯⨯⨯ 4r 5.9103940P 4.20.55l p l l C μλ-⨯⨯=== 由降膜蒸发器的管内沸腾传热系数i α的关联式有:)()(P R R )1283.1(25.0r 34.0e e 9.023.0lv v l l v l i li i d d μμρρλα+= 40.230.340.90.2540.551029.2 2.82410(1.31280.032)112202817 4.2()()0.0320.3416 5.910--⨯=+⨯⨯⨯⨯⨯⨯⨯=418282/(w m ⋅℃)饱和水蒸气的传热系数由下公式可求得:231/40 1.13()rg L tρλαμ=∆ 231/449.8958.40.68212258.410001.13()217.63 2.82410-⨯⨯⨯⨯=⨯⨯⨯⨯=43322/(w m ⋅℃) 传热外表面的总传热系数K 由下公式计算:ii m d d d d b K 0001111⨯+⨯+=αλα 13380.00138433241828323217.4⨯⨯=++⨯⨯ 212602.42/(K w m =⋅℃)第二效时:同理可得:e 2215000.0321153.6R 7600.7850.0321153.63600 2.1810i l ll l d u ρμ-⨯⨯===⨯⨯⨯⨯⨯ e 420.032222.710.3375R 24013.4621036000.0320.785i v vv vd u ρμ-⨯⨯===⨯⨯⨯⨯ 2r 2.18103353P 1330.55l p l l u C λ-⨯⨯===)()(P R R )1283.1(25.0r 34.0e e 9.023.0lv v l l v l i li i d d μμρρλα+= 40.230.340.90.2520.551153.6 3.46210(1.31280.032)3042401133()()0.0320.3375 2.1810--⨯=+⨯⨯⨯⨯⨯⨯⨯ 48246=2/(w m ⋅℃)饱和水蒸气的传热系数由下公式可求得:4/1320)(13.1tL rg ∆=μλρα 231/424230410009.89710.67471.13()3104/(3.50210254.69w m -⨯⨯⨯⨯==⋅⨯⨯⨯℃) 传热外表面的总传热系数K 由下公式计算:ii m d d d d b K 0002111⨯+⨯+=αλα10.003383831043217.44824632⨯=++⨯⨯ 221813.17/(K w m =⋅℃) (6)分配有效温度差,计算传热面积111-t T t ∆==100—82.37=17.63℃222-t T t ∆==81.19—26.50=54.69℃111211111590.282258.41000 6.878305417.633600Q D r S m K t K t ⨯⨯====∆∆⨯⨯ 211222222515.8723041000 2.513600240954.69Q W r S m K t K t '⨯⨯====∆∆⨯⨯ 3.3.重算两效传热面积(1).第一次重算由于两效传热面积相差太大,故应调整各效的有效温度差,并重复上述计算步骤再算重新分配有效温度差112226.87817.63 2.5154.69 3.57517.6354.69S t S t S m t∆+∆⨯+⨯===∆+∑ 1 6.87817.6333.93.575t '⨯∆==℃ 2 2.5154.6938.393.575t '⨯∆==℃ 校正各效沸点、蒸发水量和传热量因第二效完成液沸点不变,所以22t =6℃第二效加热蒸汽温度为222636.2262.22t t '+∆=+=℃第一效二次蒸汽温度11262.2262.22163.22T ''''-=+∆=+=℃01115000.1015.241500515.87FX X F W ⨯===--% 由1X 和1'T 得第一效沸点1T =63.38℃10.98η=10111111112258.42563.38()0.98(1500 3.50)0.943842347.42347.4r t t W D FC D D r r η''--=+=+⨯⨯=- 20.98η=21112349.7(63.220.16)(260.50).1083.3[(3.501500 4.220)]0.982432.72432.7W W W W +-+=-=+⨯-⨯解得:121528.2/1083.3528.2555.1/617.28/W kg hW kg h D kg h==-==112222211122528.22349.71000 5.236001813.173617.282258.41000 4.136002602.4236.6229.2D D r S m K r S m K t t ''⨯⨯===⨯⨯===⨯⨯⨯∆⨯∆ 两效的传热面积比较接近,故不在重算3.4 计算结果1.加热面积留适当的余量,故扩大13%,取S=5.22m4 蒸发器主要工艺尺寸的计算(1)加热室传热管数目5.2263.140.0322S n dL π===⨯⨯根 管子采用正三角形排列4c n ===根采用胀管法,取t=1.5d 0t=1.5d 0=1.5×38=57mm取b’=1.5d 0b’=1.5d 0=1.5×38=57mm加热室的直径'(1)257(41)257285c D t n b mm=-+=⨯-+⨯=圆整后,取加热室直径D 为300mm.(2)分离室第一效蒸发:取分离室高度为1.0m由附录查得温度63.22℃蒸汽的密度为0.1568kg/m 3,所以二次蒸汽的体积流量为311213.410.38/0.15683600s W V m s ρ===⨯ 取允许的分离室蒸发体积强度Vs ’为1.2m 3/(m 3·s )分离室直径211'4s s V D H V π=10.64D m == 1 1.0 1.560.64H D == 高径之比在1~2范围内。