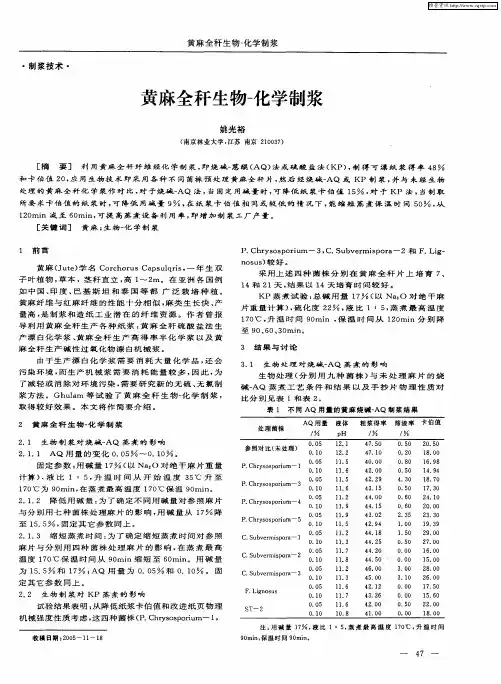

化学制浆介绍

- 格式:doc

- 大小:62.50 KB

- 文档页数:26

碱法制浆工艺是一种应用碱性溶液蒸煮植物纤维原料的化学制浆方法。

它包括硫酸盐法、烧碱法、石灰法、氧碱法和氨法制浆。

其中,硫酸盐法和烧碱法是目前应用较广泛的制浆方法。

在碱法制浆过程中,植物纤维原料在碱性溶液中蒸煮,通过蒸煮液中的OH-、SH-等离子将连接木素大分子间的一些键断开,使木素溶解而从纤维细胞壁和胞间层中脱除出来。

这个过程中,Na2S分解生成的HS-和S2-在碱液中能加速脱木素的作用,并缓和强碱对纤维素的破坏作用。

同时,还有少量纤维素和一部分半纤维素与碱发生剥皮反应和碱水解作用而溶解损失掉。

经过蒸煮后,得到的粗浆经过洗涤去除蒸煮废液,并通过筛选除杂以除去所含有的木节、纤维束片和尘沙等杂质,成为细浆。

废液则通过碱回收系统制成蒸煮液,重复使用。

此外,在蒸煮过程中,木材中所含有的松香酸酯和脂肪酸酯会形成钠皂,并在碱回收系统的蒸发过程中分离出一种树脂酸和脂肪酸的混合物,称为粗硫酸盐皂的副产品,可进一步加工成塔罗油。

针叶木材中的松节油在蒸煮时挥发成气体,也可以分离收集作为一种副产品。

碱法制浆工艺的特点是蒸煮温度较高,一般在160~180℃,蒸煮时间较长,约2~4小时。

此外,根据所用碱性溶液的不同,碱法制浆可分为硫酸盐法和烧碱法两种。

硫酸盐法和烧碱法在制浆过程上基本相同,仅在碱回收系统中稍有差别。

除了碱法制浆外,还有亚硫酸盐法制浆、半化学法制浆、机械法制浆和化学机械法制浆等制浆方法。

其中,半化学法制浆是通过化学蒸煮与机械处理结合生产浆的方法,机械法制浆则是利用机械的方法处理植物纤维原料,使其纤维离解成浆的制浆方法。

化学机械法制浆则包括化学机械CMP浆和化学热磨机械CTMP浆等。

总的来说,碱法制浆工艺是一种重要的化学制浆方法,广泛应用于造纸、生物质能源等领域。

不同的制浆方法各有其特点,可以根据原料种类、产品质量要求等因素进行选择。

化学法制浆流程The chemical pulping process, also known as the Kraft process, is an important method for turning wood into pulp for paper production. This process involves several key steps, including wood preparation, cooking, washing, bleaching, and recovery. 化学制浆工艺也被称为Kraft工艺,是将木材制成纸浆的重要方法。

这个过程包括木材准备、烹饪、洗涤、漂白和回收等几个关键步骤。

One of the first steps in the chemical pulping process is wood preparation, which involves debarking the wood and chipping it into small pieces. These wood chips are then mixed with a mixture of chemicals and water to form what is known as "white liquor." 化学制浆过程中的一个最初步骤是木材的准备,包括去皮和将木材切割成小块。

然后将这些木屑与化学品和水混合在一起,形成所谓的“白液”。

Next, the wood chips are cooked in a large vessel known as a digester. During this process, the white liquor breaks down the lignin in the wood, separating the cellulose fibers and other components to create a slurry of pulp. 接下来,木屑在被称为蒸化器的大容器中进行烹饪。

纸浆的制作方法1. 纸浆的定义和作用纸浆是用来制造纸张的原料,它由纤维素纤维和水组成。

纸浆的制作过程中,纤维素纤维会与水发生化学反应,形成纤维素,而纤维素则是纸张的主要成分之一。

纸浆是纸张制造的关键步骤,它影响着纸张的质量和性能。

2. 纸浆的制作方法纸浆的制作方法有两种:机械制浆和化学制浆。

下面分别介绍这两种制浆方法。

2.1 机械制浆机械制浆主要是通过物理力和剪切力来将原料纤维分离,并形成纸浆的制作方法。

它主要适用于废纸的回收利用,以及在纸浆生产中用于制造低档纸张。

机械制浆的步骤如下:1.原料预处理:将废纸进行分类、去除杂质和污染物,然后进行打浆,使纸张变成纤维束。

2.粗制浆:将打浆后的纤维束放入粗制浆机中,利用高速旋转的刀片和筛板的高速相对运动,将纤维束分散成纤维状。

3.细制浆:将粗制浆过程中得到的纤维状物质进行进一步的筛选和洗涤,去除其中的杂质和污染物。

4.精制浆:通过精炼装置,将细制浆进一步搅拌和加热,使纤维素更加均匀和稳定。

5.成浆:经过以上步骤处理后,纤维素与水混合形成纸浆。

6.篦浆:将纸浆从搅拌器中排出,经过篦板过滤分离,去除过多的水分。

7.干燥:将篦板过滤分离后的纸浆放入干燥机中进行脱水和干燥,最终得到纸浆产品。

2.2 化学制浆化学制浆是将木材或其他纤维原料进行化学处理,得到纸浆的制作方法。

化学制浆一般用于生产高档纸张,如书籍、杂志等。

化学制浆的步骤如下:1.原料准备:将木材进行去皮和切割,得到木片。

2.酸碱处理:将木片进行酸碱处理,以去除木质素和其它非纤维素物质。

3.酸洗:将经过酸碱处理的木片进行酸洗,以进一步去除木质素。

4.漂白:将酸洗后的木片进行漂白处理,以提高纸浆的白度。

5.蒸煮:将经过漂白处理的木片进行蒸煮,以软化木质纤维。

6.污泥处理:将蒸煮后的木质纤维与液体进行分离,得到纤维素浆液。

7.成浆和干燥:将纤维素浆液进行成浆和干燥,最终得到纸浆产品。

3. 纸浆的应用领域纸浆作为纸张的原料,广泛应用于各个领域,包括:•印刷和出版:用于制作书籍、杂志等印刷品。

化学机械浆工艺流程

化学机械浆工艺是制浆工业中常用的一种生产工艺,它将木材经过化学和机械方式处理,从而制得化学机械浆。

该工艺流程大致如下:

1.原料准备

首先对木材进行剥皮、切削等预处理,将其制成合适尺寸的木片或小料。

2.高温蒸煮

将准备好的木片在高温高压下蒸煮数小时,使木料中的部分木质素和半纤维素被化学药液溶解。

常用的化学药液为硫酸盐木质素等。

3.机械打浆

蒸煮后的木料在机械打浆机内被剧烈搅拌、碎解,使纤维束分离成单个纤维。

4.浆料筛浆

将打浆后的浆料通过压力筛或扁平筛等设备,去除其中的节皮、杂质等夹杂物,获得净化的浆浆料。

5.浆料洗涤

用大量清水冲洗浆浆料,除去残留的化学药液和溶解的木质素等。

6.浆浆储存

洗涤后的浆浆以一定浓度储存在浆池中,为后续制浆打造条件。

7.浆浆漂白(可选)

根据需求,浆浆可进行进一步的漂白处理,以提高浆浆的白度和洁净度。

8.浆浆干燥

浆浆被输送至浆纸机或浆板机,经过机器压榨、烘干等工序制成纸页或纤维板。

化学机械浆工艺生产的浆料既保留了部分木质素,具有一定强度,又去除了相当部分木质素和其它组分,因而具有良好的适中性能,广泛应用于纸张、纤维板等产品的制造。

制浆造纸的主要术语(一)制浆1、制浆:制浆是指利用化学的方法或机械的方法或两者结合的方法使植物纤维原料离解变成本色纸浆(未漂浆)或进一步变成漂白纸浆的生产过程。

制浆方法分为化学法和高得率法。

化学法包括碱法和亚硫酸盐法;高得率制浆包括半化学法、化学机械法和机械法。

2、本色浆:不需漂白的纸浆称为本色浆,用于生产如:水泥袋纸、电缆纸、电容器纸等。

3、漂白浆:经过漂白后的纸浆称为漂白浆,用于生产如:胶版纸、书写纸、铜版原纸等高级文化用纸。

4、木浆:以木材为原料制得的纸浆称为木浆,主要包括针叶木浆(又称软木浆)和阔叶木浆(又称硬木浆).5、非木浆:以各种非木材为原料制得的纸浆称为非木浆,主要包括棉浆、竹浆、蔗渣浆、麦草浆、棉秆浆、稻草浆等。

6、废纸浆:对废纸进行处理后制得的纸浆称为废纸浆,主要包括包装废纸浆和废纸脱墨浆等.7、化学浆:以各种化学药剂作为蒸煮液制得的纸浆称为化学浆。

8、半化学浆:采用与化学法相同的蒸煮液进行较轻微的处理后再加以机械磨浆处理得到的纸浆称为半化学浆.9、化学机械浆:采用比半化学法更轻微的化学处理然后或同时加以机械磨浆处理得到的纸浆称为化学机械浆。

10、机械浆:不用化学处理,而用各种机械法生产的纸浆统称为机械浆。

11、蒸煮:蒸煮就是在蒸煮设备(蒸球、蒸煮锅、连续蒸煮器)内使蒸煮液与植物纤维原料充分混合,在一定的温度、压力下进行化学反应,脱除原料中木素、获取纸浆的工艺过程。

12、黑液:原料经碱法蒸煮后,从纸浆中分离出来的残液称为黑液。

13、纸浆得率:又称纸浆收获率,原料经蒸煮后所得绝干(或风干)粗浆重量对未蒸煮前绝干(或风干)原料重量的百分比,一般称为粗浆得率;粗浆经筛选后所得绝干(或风干)细浆的重量对绝干(或风干)原料重量的百分比称为细浆得率。

14、纸浆硬度:纸浆硬度是表示原料经蒸煮后残留在纸浆中的木素和其他还原性物质的相对量,测定时通常采用高锰酸钾作为氧化剂,以高锰酸钾值、卡伯值或贝克曼值表示。

制浆是指利用化学方法或机械方法或两者结合的方法,使植物纤维解成本色浆或漂白浆的生产过程。

而其中化学法制浆是利用化学药品的水溶液在一定温度和压力下处理植物纤维原料,将原料中的木素和非纤维碳水化合物以及油脂、树脂等溶出,并尽可能地保留纤维素和不同程度地保留半纤维素,使原料纤维彼此分离成浆。

而机械方法则一般采用磨浆机使植物纤维原料在机械力的作用下分离成浆。

『化学法制浆』蒸煮就是把原料,木片或者是草片装进蒸煮设备中,立锅或者是蒸球,加入化学药品进行加热和加压处理,最后完成。

而在这个过程中需要进行两次放汽,第一次是在升温到一定温度或者是一定压力下,进行小放汽,目的是排除蒸煮器内的空气和其他气体,避免产生假压,妨碍温度继续上升,这是很关键的一步;当蒸煮完成后,进行大放汽,就是把蒸煮器内的压力通过喷放的方式降到零,从而完成倒料。

木片或者是草片进行蒸煮,会因为原料的不同而采用不同的温度和压力进行蒸煮,但是蒸煮的目的是一样的,都是尽可能地保留纤维素和不同程度地保留半纤维素,使原料纤维彼此分离成浆。

『机械法制浆』采用磨浆的方法使植物纤维原料在机械力的作用下分散成纤维,采用该方法生产的浆料被称为机械浆。

如果在磨浆之前进行一定的化学处理,得到的浆料被称为化学机械浆。

发展高得率法(机械法)制浆具有很重要的意义:1. 充分合理地利用植物纤维原料资源2. 减轻制浆废水中的污染物质3. 满足产品性能的需要。

SGW(Stone Ground Wood)磨石磨木浆、PGW(Pressurized Ground Wood)、压力磨石磨木浆TMP (Thermo-Mechanical Pulp)、预热盘磨机械浆CTMP(Chemi-Thermo-Mechanical Pulp)化学预热机械浆。

『洗涤、筛选、净化和浓缩』原料经过蒸煮工段的处理后,只是形成了浆,在这些黑浆中含有大量的蒸煮废液和少量粗渣、泥沙等杂质,因此必须经过洗涤、筛选、净化和浓缩的后续处理。

制浆化学品的特性与作用原理智桥造纸网培训课件概述定义:制浆化学品是指原生纤维和再生纤维加工过程中使用的化学品,它能缩短制浆的蒸煮时间,提高纤维的得率及质量。

种类:主要包括蒸煮助剂、漂白助剂和脱墨助剂。

1. 蒽醌及其衍生物蒽醌是一种效果良好的蒸煮助剂,分子式C 14H8O2,分子量208。

性质:淡黄色针状结晶体,比重1.44,可燃有毒,能溶于乙醇、乙醚、丙酮、热苯等有机溶剂,难溶于水,在高温碱性介质中不分解。

蒽醌是很稳定的化合物,不易被氧化,能被溴化、硝化和磺化。

作用原理:(1)氧化碳水化合物的还原性末端基,使之变为羧基,从而避免了剥皮反应的发生,蒽醌(AQ)本身则还原成蒽氢醌(AHQ)。

(2)蒽氢醌(AHQ)溶解在碱液中,生成蒽酚酮离子(AHQ-),然后与木素起反应,使木素酚型单元上的β-芳基醚键断裂,蒽氢醌(AHQ)则被氧化成蒽醌(AQ)。

蒽醌作为蒸煮助剂,具有反应剂的作用,而不是单纯的催化剂。

它既可氧化碳水化合物的还原性末端基,使之避免剥皮反应,提高纸浆的得率;同时,又可与木素反应,促进木素的降解和脱除,缩短蒸煮时间。

蒽醌还原氧化示意图2. 氨基磺酸氨基磺酸是一种含氮漂白助剂,分子式为NH 2SO3H,分子量为97。

性质:白色晶体,不挥发,不吸湿,比重1.13,熔点205°C,溶于水,在水溶液中能电离,呈中等酸性,常温时稳定,高温时分解。

作用原理:(1)在次氯酸盐漂白中加入氨基磺酸后,氨基磺酸与次氯酸盐生成了N-氯氨基盐。

这种N-氯氨基磺酸对纤维素的反应基团产生固定作用,阻止了纤维素的剥皮反应,降低漂白浆强度损失,相应地提高成浆的物理强度。

(2)可使H段漂白在较低pH下进行,从而可缓和漂白时氧化速度,减少漂液对纤维素的降解。

(3)氨基磺酸可减少或消除漂液中重金属离子的催化作用,从而使漂液质量得到保护,并减少了重金属离子对纤维素的氧化降解作用。

应用试验效果:(1)马尾松硫酸盐化学木浆次氯酸盐漂白中添加2-3kg/吨浆氨基磺酸,在漂到相同白度的条件下,撕裂指数提高13.6%,聚合度提高25.9%。

亚硫酸铵法制浆亚硫酸铵法制浆,是一种工业上常用的制浆方法,主要应用于木浆的制备,本文将对其工艺流程、优点及缺点进行介绍。

一、亚硫酸铵法制浆的工艺流程1. 原料处理:将纤维素含量较高的木材经过粗破碎、筛选、洗浸等处理,使得材料中的杂质、树皮等物质被尽量去除,从而提高纤维素利用效率。

2. 漂白:使用氯气、氧化亚氮等漂白剂进行漂白,将木浆中残留的色素和有机物质去除,从而提高木浆的白度和纯度。

3. 疏水:使用乙酸丙酮、硫酸盐等疏水剂进行处理,降低木浆的黏度,便于后续的处理。

4. 氧蒸煮:将处理好的木浆与亚硫酸铵等还原剂进行混合,然后加热至一定温度,使木浆中的纤维素变成可溶性的纤维素酸,然后进行漂白、过滤、洗涤等处理,最终得到所需要的木浆产品。

二、亚硫酸铵法制浆的优点与缺点1. 优点:(1)工艺简单:亚硫酸铵法制浆的工艺流程简单,操作易于掌握,并且不需要使用高压设备和复杂的化学反应条件。

(2)操作成本低:该工艺不需要使用高档设备和化学试剂,能够使用廉价的木材作为原料进行制备,因此操作成本相对较低。

(3)产品质量高:亚硫酸铵法制浆的木材中残留的色素和有机物质被去除得比较干净,因此制品白度高,纤维素含量高。

2. 缺点:(1)环境污染:亚硫酸铵法制浆的化学反应会产生大量的亚硫酸盐,如果处理不当会对环境造成一定的污染。

(2)能源消耗高:木浆的制备需要进行反复的加热和冷却过程,因此能源消耗较高。

(3)纤维损失大:亚硫酸铵法制浆的传统工艺中,木浆中的纤维素会被分解成较小的纤维,从而损失了一定的纤维素。

综上所述,亚硫酸铵法制浆是一种在工业上广泛应用的制浆方法,具有工艺简单、操作成本低、产品质量高等优点,但同时也存在环境污染、能源消耗高、纤维损失大等缺点。

在未来的发展中,需要结合现代工艺技术来改进该法,从而提高制品的产量、降低污染,为木浆工业带来更多的效益。

制浆造纸的主要术语(一)制浆1、制浆:制浆是指利用化学的方法或机械的方法或两者结合的方法使植物纤维原料离解变成本色纸浆(未漂浆)或进一步变成漂白纸浆的生产过程。

制浆方法分为化学法和高得率法。

化学法包括碱法和亚硫酸盐法;高得率制浆包括半化学法、化学机械法和机械法。

2、本色浆:不需漂白的纸浆称为本色浆,用于生产如:水泥袋纸、电缆纸、电容器纸等。

3、漂白浆:经过漂白后的纸浆称为漂白浆,用于生产如:胶版纸、书写纸、铜版原纸等高级文化用纸。

4、木浆:以木材为原料制得的纸浆称为木浆,主要包括针叶木浆(又称软木浆)和阔叶木浆(又称硬木浆)。

5、非木浆:以各种非木材为原料制得的纸浆称为非木浆,主要包括棉浆、竹浆、蔗渣浆、麦草浆、棉秆浆、稻草浆等。

6、废纸浆:对废纸进行处理后制得的纸浆称为废纸浆,主要包括包装废纸浆和废纸脱墨浆等。

7、化学浆:以各种化学药剂作为蒸煮液制得的纸浆称为化学浆。

8、半化学浆:采用与化学法相同的蒸煮液进行较轻微的处理后再加以机械磨浆处理得到的纸浆称为半化学浆。

9、化学机械浆:采用比半化学法更轻微的化学处理然后或同时加以机械磨浆处理得到的纸浆称为化学机械浆。

10、机械浆:不用化学处理,而用各种机械法生产的纸浆统称为机械浆。

11、蒸煮:蒸煮就是在蒸煮设备(蒸球、蒸煮锅、连续蒸煮器)内使蒸煮液与植物纤维原料充分混合,在一定的温度、压力下进行化学反应,脱除原料中木素、获取纸浆的工艺过程。

12、黑液:原料经碱法蒸煮后,从纸浆中分离出来的残液称为黑液。

13、纸浆得率:又称纸浆收获率,原料经蒸煮后所得绝干(或风干)粗浆重量对未蒸煮前绝干(或风干)原料重量的百分比,一般称为粗浆得率;粗浆经筛选后所得绝干(或风干)细浆的重量对绝干(或风干)原料重量的百分比称为细浆得率。

14、纸浆硬度:纸浆硬度是表示原料经蒸煮后残留在纸浆中的木素和其他还原性物质的相对量,测定时通常采用高锰酸钾作为氧化剂,以高锰酸钾值、卡伯值或贝克曼值表示。

页眉内容硫酸盐制浆工艺的几个基本概念——仅供项目组人员参考制浆——将造纸原料分散为单个纤维的过程叫制浆,获得的产品叫纸浆。

制浆的目的——溶出原料中的木素,使原料分散为单个纤维,增加单位重量纤维的表面积。

制浆的基本过程——备料—制浆—洗涤—筛选—漂白—纸浆备料——制浆前把粗长的原料切成小料块并去除杂质。

化学法制浆——用化学药液蒸煮料片,在高温下化学药剂与料片中的木素反应成水溶解物,使纤维分散分离成浆料。

洗涤——通过挤压、过滤将废液从纸浆中分离出来。

筛选——将纸浆中的杂质分离去除。

漂白——去除浆中的残留木素,或改变木素发色基团,以提高纸浆白度。

硫酸盐法制浆——用氢氧化钠和硫化钠做蒸煮剂制浆,在碱回收中往燃烧炉内加硫酸钠补充制浆中的化学药品损失,故称硫酸盐法制浆。

蒸煮液——原料蒸煮时使用的碱液。

蒸煮目的——利用碱的作用去掉(溶解)原料中木素,解离出纤维成浆。

蒸煮过程是脱木素过程,一般温度155-180度,时间1.5-2小时。

碱回收——利用加热、蒸发、燃烧有机物的方法将废液中的无机物硫化钠和碳酸钠进行苛化(加入氢氧化钙),在废液中生成氢氧化钠,重新用作蒸煮液。

作用:减少废液污染,循环使用化学药剂。

黑液——碱法蒸煮后从纸浆洗涤分离出的废液。

黑液的燃烧——利用热解方法,使黑液中的无机盐和有机物分离,回收纳盐和有机物燃烧的热量。

加入硫酸钠补充制浆过程中损失的钠和硫。

绿液——黑液在碱回收炉内燃烧后流出的熔融物用稀白液或水溶解后的液体。

主要成分:碳酸钠和硫化钠。

白液——绿液用加石灰(氢氧化钙)苛化后得到的澄清液(氢氧化钠)用做蒸煮的原始碱液。

稀白液——用水洗涤白泥(绿泥)得到的稀液。

苛化——将绿液中的碳酸钠转变为氢氧化钠(石灰和碳酸钠反应生成氢氧化钠和碳酸钙的过程)。

白泥——澄清白液沉淀的碳酸钙,煅烧后成石灰,石灰再次用于绿液的苛化。

1页脚内容。

制浆原理与工程制浆是造纸工业中的重要工艺环节,它将纤维素原料转化为可用于造纸的纸浆。

制浆过程不仅涉及物理、化学等多个学科的知识,还需要掌握一系列工程技术。

本文将从制浆原理和制浆工程两个方面进行探讨。

一、制浆原理制浆的目标是将纤维素原料中的纤维素分离出来,形成纸浆。

纤维素原料可以是木材、竹子、废纸等。

制浆的原理主要包括机械制浆、化学制浆和热力制浆。

1. 机械制浆机械制浆是利用机械作用将原料进行破碎和分散,以分离纤维素。

常见的机械制浆方法有磨浆和打浆。

磨浆是将原料放入磨浆机中,通过机械磨碎的方式将纤维素分离出来。

磨浆机内部有高速旋转的磨盘和固定的磨盘,原料在两者之间受到剪切和冲击力,使纤维素脱离原料。

打浆是将原料放入打浆机中,通过高速旋转的刀片将原料切割和撕裂,使纤维素从原料中脱离。

打浆机的刀片设计得十分精细,以确保纤维素能够有效地分离出来。

2. 化学制浆化学制浆是利用化学药剂对原料进行处理,以溶解或者改变原料中的非纤维素成份,从而分离纤维素。

常见的化学制浆方法有硫酸盐法和碱法。

硫酸盐法是将原料与硫酸盐溶液混合,通过化学反应将非纤维素成份溶解掉。

这种方法适合于木材等纤维素原料。

碱法是将原料与碱性溶液混合,通过化学反应将非纤维素成份转化为可溶性物质。

这种方法适合于废纸等纤维素原料。

3. 热力制浆热力制浆是利用高温和高压对原料进行处理,以改变纤维素的结构和性质,从而分离纤维素。

常见的热力制浆方法有蒸煮法和蒸汽爆破法。

蒸煮法是将原料放入蒸煮器中,在高温和高压下进行蒸煮,使纤维素变得柔软易分离。

蒸汽爆破法是将原料放入蒸汽爆破器中,在高温和高压下进行爆破,使纤维素分离。

二、制浆工程制浆工程是将制浆原理应用于实际生产中的一系列工程技术。

它包括原料预处理、制浆设备、制浆过程控制等环节。

1. 原料预处理原料预处理是将纤维素原料进行清洁和筛分,以去除杂质和不符合要求的纤维。

这一环节的目的是为了提高制浆效率和纸浆质量。

制浆原理与工程复习1、制浆常用名词术语碱法制浆:活性碱:烧碱法中指NaOH,硫酸盐法中指NaOH + Na2S, 通常以Na2O(或NaOH)表示。

有效碱:烧碱法中指NaOH,硫酸盐法中指NaOH + 1/2Na2S, 通常以Na2O(或NaOH)表示。

硫化度:指碱液中Na2S含量占活性碱NaOH + Na2S含量的百分比,即:硫化度(%)=〔Na2S /(NaOH + Na2S)×100%用碱量:指蒸煮时活性碱用量(重量)对绝干原料重量的百比。

液比:指蒸煮时绝干原料重量(kg 或t)与蒸煮液总液量体积(L 或m3)之比。

纸浆得率:(1)粗浆得率:蒸煮后所得绝干粗浆重量对蒸煮前绝干原料重量的百分比(2)细浆得率:粗浆经筛选后所得绝干细浆重量对蒸煮前绝干原料重量的百分比。

纸浆硬度:表示残留在纸浆中的木素和其他还原性物质的相对量。

总碱:烧碱法蒸煮中总碱指的是NaOH+NaCO3,硫酸盐法蒸煮中总碱指的是Na2S+NaCO3+Na2SO3+NaSO4+Na2S2 O3,不包括Nacl,以Na2O或NaOH或NaS2表示。

总可滴定碱:指碱液中可滴定的总碱。

烧碱法是指NaOH+Na2CO3,硫酸盐法是NaOH+Na2CO3+Na2S+Na2SO3这些成分均以Na2O 或NaOH 表示。

活化度:碱液中活性碱对总可滴定碱的百分比。

计算时NaOH 和Na2S 等均以Na2O或NaOH 表示。

蒸煮液:蒸煮液系指原料蒸煮时所用的碱液。

黑液:碱法蒸煮产生的废液称为黑液。

黑液中通常含有一定量的碱。

黑液中所含的碱称为残碱通常以Na2O或NaOH表示g/L。

绿液:黑液进行碱回收时,黑液经过蒸发浓缩后送入燃烧炉中燃烧,从燃烧炉内流出的熔融物在稀白液或水中所形成的溶液称为绿液。

在以绿液为基准的计算中,对溶解熔融物用的稀白液是化学药品含量需作校正。

绿液的主要成分:烧碱法为Na2CO3:硫酸盐法为Na2CO3 和Na2S,还有一定量的Na2SO4 Na2SO3 Na2S2O3 和NaOH 等。

-----------------------------------------------------------------------------------------------------------------第一节化学法制浆的分类与基本概念一. 化学法制浆(Chemical Pulping)的分类1.碱法(Alkaline Pulping):烧碱法、硫酸盐法、(其它药剂为碱性的制浆方法)2. 亚硫酸盐法(Sulphite Pulping):酸性亚硫酸氢盐法、亚硫酸氢盐法、微酸性亚硫酸盐法、中性亚硫酸盐法、碱性亚硫酸盐法二 . 碱法制浆流程示意图三 . 亚硫酸盐法制浆流程示意图:四 . 蒸煮液的组成:五. 碱法制浆常用专业术语:第二节蒸煮原理一、蒸煮液对原料片的浸透作用主要表现在两个方面:毛细管作用和扩散作用1.毛细管作用:主要靠外加的压力和表面张力产生的压力作用浸透,通过导管-、管胞、纤维的胞腔进行。

影响因素:纹孔的多少及其大小、原料品种、边材与心材(毛细管浸透速率与毛细管半径的四次方成正比)水分含量(适宜于较干的原料片,但需排除原料毛细管内的空气)压力差(毛细管浸透速率与压力差成正比)无论碱性或酸性蒸煮液,纤维轴向的毛细管作用总是大于横向的毛细管作用(约50~200倍,)2. 扩散作用:主要靠药液浓度差造成的离子浓度梯度的推动力使蒸煮液中的离子扩散浸透入原料切片内部,通过导管、管胞、纤维的胞腔和细胞壁进行。

影响因素:原料密度、水分含量(适宜于水分饱和的原料片)蒸煮液组成(影响大,扩散作用主要取决于有效毛细管截积)当蒸煮液pH>13时,纤维轴向的扩散作用与横向的扩散作用比较接近,约为1 :0.8(润胀作用的效果)当蒸煮液pH<13时,纤维轴向的扩散作用比横向的扩散作用大得多。

使浸透作用顺利的重要前提:药液与原料片的均匀混合二、蒸煮过程中的脱木素(Delignification)和碳水化合物降解(Carbohydrate Decomposition)脱木素作用导致:1. 木素结构单元之间联结键断裂木素大分子降解2. 木素分子内引进亲液基团提高溶解性总的结果:木素脱除,纤维分离成浆纤维素与半纤维素降解作用导致:糖基之间的苷键断裂大分子聚合度降低纸浆得率与强度降低三、蒸煮过程脱木素局部化学的研究研究蒸煮过程纤维细胞中木素的脱除顺序,有助于进行蒸煮过程的脱木素反应历程和动力学研究,对制定正确的蒸煮工艺条件有指导意义。

植物纤维的组织结构:ML, P,(ML+P=CML), S1 S2 S3木素的分布:密度 ML(胞间层)最大含量 S2层最大据有关研究,目前认为脱木素顺序:硫酸盐法和酸性亚硫酸盐法:S层先于ML层中性亚硫酸盐法:ML层先于S层四、蒸煮过程脱木素反应历程针叶木硫酸盐法脱木素反应历程五、蒸煮过程脱木素化学反应动力学研究结果影响碱法蒸煮的主要参数:蒸煮时间与蒸煮温度在一定范围内,提高温度可以缩短时间,温度降低则必须延长时间。

即:一定范围内温度和时间可以互为补偿。

1957年加拿大制浆造纸研究所K.E.Vroom 提出了H-factor的概念,把蒸煮温度与时间作为单一变数考虑,用以控制蒸煮终点,从而稳定蒸煮后纸浆的质量,促进蒸煮过程的自动化控制(建立数学模型)。

对一定的原料,蒸煮后浆料中的残余木素含量(与纸浆卡伯值成线性关系)可由蒸煮时的H-因子控制(H-因子增大,卡伯值降低),因此可以利用H-因子确定蒸煮终点,灵活调节生产(根据蒸煮温度的波动调节蒸煮时间),减少卡伯值波动范围,稳定纸浆质量(卡伯值、得率、强度)。

第三节蒸煮方法与蒸煮技术一、碱法蒸煮(一)蒸煮操作(间歇式蒸煮)1 .装料、送液:( 1 )提高单位容积装料量;(木片蒸汽装锅器,草片机械装料器)( 2 )药液与料片混合均匀;(预浸)( 3 )装料送液时间不宜太长;( 4 )送液液温要恰当;( 5 )料片、药液必须计量准确。

2 .升温、小放气升温时间宜稍长,均匀升温;升温到一定温度或压力时需进行小放汽,以排除空气,避免假压。

松木原料在小放汽时可以回收松节油。

3 .最高温( Tmax )下的保温视原料品种与浆料要求而定4 .喷放配合碱回收(浆料温度与黑液浓度都要高)(二)蒸煮工艺条件的确定(间歇式蒸煮)1 .用碱量的确定根据:( 1 )原料种类与质量( 2 )纸浆要求( 3 )残碱要求(蒸煮终点 pH 值不低于 12 )2 .液比的确定用碱量一定时,液比的大小影响:( 1 )药液的浓度( 2 )药液与原料的混合( 3 )蒸煮锅内药液的循环一般采用的液比 : 蒸球 1 : 2 ~ 1 : 3立锅 1 : 4 ~ 1 : 53 .硫化度的确定取决于原料种类(木素含量、组织结构等)和成浆要求(卡伯值)。

一般:针叶木 25 ~ 30 %草类原料 15 %左右阔叶木一般处于两者之间深度脱木素蒸煮的硫化度要提高一些4 .升温时间取决于原料种类(木素含量、组织结构等)和成浆要求(卡伯值)。

5 .最高温度与保温时间取决于原料种类(木素含量、组织结构等)和成浆要求(卡伯值)。

二、亚硫酸盐法蒸煮(一)蒸煮操作1 .碱性亚硫酸盐法与中性亚硫酸盐法:与碱法蒸煮操作基本相同2 .酸性亚硫酸盐(钙)法( 1 )装锅、送液控制木片水分 40 ~ 45 %,有利于药液渗透和增加装锅量;采用蒸汽装锅器,提高木片温度,使木片在锅内分布均匀,初步排除空气和挥发性树脂,有利于药液渗透和增加装锅量。

先装锅,后送液。

装锅完毕盖上锅盖后,从锅体下部泵入蒸煮液,使药液中逸出的 SO2 气体为木片所吸收。

在送液后期,将锅上部排出的气体导入气体回收系统(含较多 SO2 )。

( 2 )第一段升温和第一段保温连续而细微的小放汽,避免假压,回收 SO2.到达“ 临界温度” 开始第一段保温,使药液充分渗透到木片中去,有利于木素磺化,避免木素缩合。

“ 临界温度” 与原料品种有关,据工厂经验,白松酸性亚硫酸钙蒸煮: 105oC~110oC; 马尾松酸性亚硫酸钙蒸煮: 117oC 左右。

( 3 )第二段升温与药液回收在第一段浸透和磺化较充分的前提下,第二段升温可以加速进行,在升温到 130oC 以前,回收多余的药液,继续升温到最高温度(一般不超过 150oC )。

( 4 )最高温度下的保温根据蒸煮终点确定保温时间。

( 5 )大放汽和放锅大放汽(回收 SO2 )至一定压力时喷放浆料。

三、添加助剂的蒸煮技术添加蒸煮助剂的目的:加速脱木素速率;减少纤维素和半纤维素降解。

1. 氧化性助剂:氧化碳水化合物的还原性醛末端基,使之变成羧基从而避免剥皮反应。

(1) 无机氧化性助剂:多硫化钠 Na2Sn ,亚硫酸钠,通氧(尚在研究中)( 2) 有机氧化性助剂:蒽醌及其衍生物2 .还原性助剂:( 1 )无机还原性助剂:硼氢化钠,使碳水化合物的还原性醛末端基还原为羟基,从而避免剥皮反应。

(成本高)( 2 )有机还原性助剂:胺类化合物,促进脱木素作用,缩短蒸煮时间(未工业化)四、深度脱木素原理与技术1 .深度脱木素技术的产生含有机氯化物漂白废水的污染性低卡伯值纸浆与无(少)污染漂白2 .硫酸盐法蒸煮深度脱木素的基本原理在深度脱木素的同时必须尽量减少碳水化合物的降解( 1 )蒸煮全过程碱浓尽量均匀;( 2 )大量脱木素阶段 HS- 、 S-2 浓度要高;( 3 )黑液(指蒸煮器内)中的固形物含量尽可能低(特别蒸煮后期);( 4 )采用较低的最高温度。

3 .深度脱木素技术CK: Conventional Kraft Pulping 常规硫酸盐蒸煮MCC: Modified Continuous Cooking 改良连续蒸煮EMCC: Extended Modified Continuous Cooking延伸 ( 进一步 ) 改良连续蒸煮ITC: Iso-Thermal Cooking 等温蒸煮Lo-solids Cooking : 低固形物蒸煮RDH: Rapid Displacement Heating 快速置换加热蒸煮Super-Batch: 超级间歇蒸煮第四节蒸煮设备一、间歇蒸煮( Batch Cooking )蒸煮锅(碱性条件、酸性条件)、蒸球(碱性条件)二、横管式连续蒸煮器:潘迪亚连续蒸煮器 (Pandia continuousDigester)斜管式连续蒸煮器: Bauer M & D斜管式蒸煮器三、纸浆喷放与废热回收系统喷放锅热回收系统第五节化学浆的质量标准、性质与用途一、质量标准国家标准: GB 、企业标准: QB 、工厂自定指标如: GB13507-92 为本色亚硫酸盐针叶木浆标准;QB-1678-93 为漂白硫酸盐木浆标准各标准对化学浆作出有关指标的规定,如:卡伯值范围、机械强度(在打浆度为 45 oSR 、定量为 60 g/m2 时的裂断长、耐破度、耐折度、撕裂度)、白度、尘埃度等二、化学浆的性质取决于原料种类、蒸煮方法和工艺条件、聚糖种类、含量及分布、木素含量及分布、细胞类型与纤维形态、得率和强度、漂白性能、打浆性能、滤水性能等三、化学浆的用途:用途广泛:一般文化用纸、高级文化用纸、纸袋纸、包装纸、工业用纸、国防用纸、人造纤维(粘胶纤维)浆粕、纤维复合材料等。