沿程损失阻力系数的FLUENT数值模拟(计算流体力学作业).

- 格式:doc

- 大小:532.50 KB

- 文档页数:13

圆管的沿程阻力损失计算公式圆管的沿程阻力损失计算公式,这可是流体力学中的一个重要知识点呀!咱们先来说说啥是沿程阻力损失。

想象一下,水在一根长长的圆管里欢快地流淌,可它不是毫无阻碍的,在流动过程中,因为管道内壁的摩擦,水的能量会逐渐减少,这减少的部分就是沿程阻力损失啦。

那怎么来计算这个损失呢?这就轮到我们的计算公式登场了!圆管沿程阻力损失的计算公式是:$h_f =\lambda\frac{l}{d}\frac{v^2}{2g}$ 。

这里面的每一项都有它独特的含义哦。

“λ”叫沿程阻力系数,它可不是个好对付的家伙,得根据管道的粗糙度、流体的流动状态等来确定。

“l”是管道的长度,“d”是管道的内径,“v”是流体在管道中的平均流速,“g”则是重力加速度。

就拿咱们日常生活中的事儿来说吧,比如说家里的自来水管。

有一次我家里的水龙头出水变小了,我就琢磨着是不是管道出了问题。

我找来工具,检查了一番,发现可能是管道用的时间长了,内壁变得粗糙,导致沿程阻力增大。

这就好像一个运动员在跑道上跑步,如果跑道坑坑洼洼,阻力大,他跑起来就费劲,速度也会受影响。

圆管里的流体也是一样,管道内壁粗糙了,沿程阻力就大,损失的能量就多。

在实际工程应用中,这个计算公式可重要了。

比如在给排水系统设计中,工程师们得根据管道的材质、长度、预期的流量等,利用这个公式来确定合适的管径和水泵的功率,以保证水能够顺畅地流动。

再比如说,在石油管道输送中,如果不考虑沿程阻力损失,那可能会出现油泵功率不足,石油输送不畅,甚至可能导致管道堵塞等严重问题。

在学习这个公式的时候,可别死记硬背,得理解每个参数的意义和它们之间的关系。

多做几道练习题,结合实际的例子去思考,这样才能真正掌握这个公式的精髓。

总之,圆管的沿程阻力损失计算公式虽然看起来有点复杂,但只要我们用心去理解,多联系实际,就能把它运用得得心应手,为解决实际问题提供有力的帮助!。

沿程损失计算公式沿程损失是指在物质运输或能量传输的过程中,由于各种因素的影响导致的物质或能量的减少。

沿程损失的计算公式主要依赖于具体的情况和参数,下面将介绍几种常见的沿程损失计算公式。

流体沿程损失是指在管道或管线中,由于摩擦与阻力等因素导致的流体压力的损失。

根据约束方程和能量守恒原则,可以得到以下常见的沿程损失计算公式:-流体沿程阻力损失:ΔP=f*L*(v^2/(2*g)*(D/4)^-2,其中ΔP为流体的压力损失,f为摩擦阻力系数,L为管道的长度,v为流速,g为重力加速度,D为管道的直径。

-流体沿程管线摩阻:ΔP=Kf*(v^2/(2*g),其中ΔP为流体的压力损失,Kf为摩阻系数,v为流速,g为重力加速度。

电力沿程损失是指在电力传输过程中,由于电阻、电抗和电容等因素导致的能量的损失。

根据欧姆定律、电抗定律等原理,可以得到以下常见的沿程损失计算公式:-电功率的沿程损失:P=I^2*R,其中P为电功率损失,I为电流,R 为电阻。

-电能的沿程损失:E=I^2*R*t,其中E为电能损失,I为电流,R为电阻,t为时间。

热能沿程损失是指在热传导或热对流的过程中,由于导热系数、传热面积、温度差等因素导致的热能的损失。

根据热传导定律、牛顿冷却定律等原理,可以得到以下常见的沿程损失计算公式:-热传导沿程损失:Q=k*A*(T1-T2)/L,其中Q为热能损失,k为导热系数,A为传热面积,T1为热源的温度,T2为热源的目标温度,L为传热距离。

-热对流沿程损失:Q=h*A*(T1-T2),其中Q为热能损失,h为传热系数,A为传热面积,T1为热源的温度,T2为热源的目标温度。

总结:沿程损失的计算公式因具体情况而异,根据不同的物理原理和参数选择相应的计算公式。

上述公式仅仅是常见的沿程损失计算公式,实际应用中还需要根据具体情况进行修正和适应。

对于复杂的沿程损失问题,还需要借助数值模拟和实验等方法进行研究和分析。

沿程阻力系数λ计算公式(二)沿程阻力系数λ计算公式简介沿程阻力系数λ是流体力学中用来描述流体在管道中流动时受到的阻力的一个参数。

在工程领域广泛应用于管道、管线和管道系统的设计与计算中。

相关计算公式在计算沿程阻力系数λ时,常用的公式有以下几种:1. Darcy–Weisbach公式Darcy–Weisbach公式是一种常用的计算管道阻力的公式,表示为:λ = f * (L / D) * (V^2 / (2g))其中,λ为沿程阻力系数,f为摩阻系数,L为管道长度,D为管道直径,V为流体流速,g为重力加速度。

例如,当一条长度为100m,内径为的管道内流体流速为2m/s,摩阻系数为时,可以使用Darcy–Weisbach公式计算出该管道的沿程阻力系数λ:λ = * (100 / ) * (2^2 / (2 * )) =2. Colebrook–White公式Colebrook–White公式是一种用来计算光滑管道中的沿程阻力系数的经验公式,表示为:1 / sqrt(λ) = -2log((ε / ()) + ( / (Re * sqrt(λ))))其中,ε为管道壁面粗糙度,D为管道直径,Re为雷诺数。

例如,当一条内径为的管道,管壁粗糙度为,流体流速为/s时,可以使用Colebrook–White公式计算出该管道的沿程阻力系数λ。

(注意:Colebrook–White公式无法直接求解,需要通过迭代或数值方法计算得出)3. Hazen–Williams公式Hazen–Williams公式是一种常用于计算水流在管道中沿程阻力系数的经验公式,表示为:λ = C * (Q / (C * A))^h其中,λ为沿程阻力系数,C为Hazen–Williams系数,Q为流量,A为管道横截面积,h为水头损失指数。

例如,当一条直径为的管道内水流量为3m³/s,Hazen–Williams 系数为120时,可以使用Hazen–Williams公式计算出该管道的沿程阻力系数λ。

山西科技SHANXI SCIENCE AND TECHNOLOGY 2019年第34卷第2期长距离输水是实现水资源优化配置和水量合理调配的重要工程措施,输水管道水力计算的首要任务就是正确计算沿程水头损失,合理配置升压泵。

沿程水头损失的合理计算直接影响工程投资和运行费用[1],传统的确定沿程水头损失的方法是基于尼古拉兹方法的管壁贴砂试验[2],这种方法建立在反复实验的基础上,需要耗费大量的人力、财力和时间,而且研究范围有限,不能满足飞速发展的工程建设的需要。

近年来,随着计算机的发展与普及,数值模拟成为研究流体流动、开展流体力学实验的重要辅助手段[3-4]。

本文将采用基于C FD 原理的数值模拟方法,研究沿程水头损失变化规律。

1研究方法1.1沿程水头损失的定义沿程水头损失是指在固体边界平直的流体流动中,单位质量的流体自一断面流到另一断面所损失的机械能。

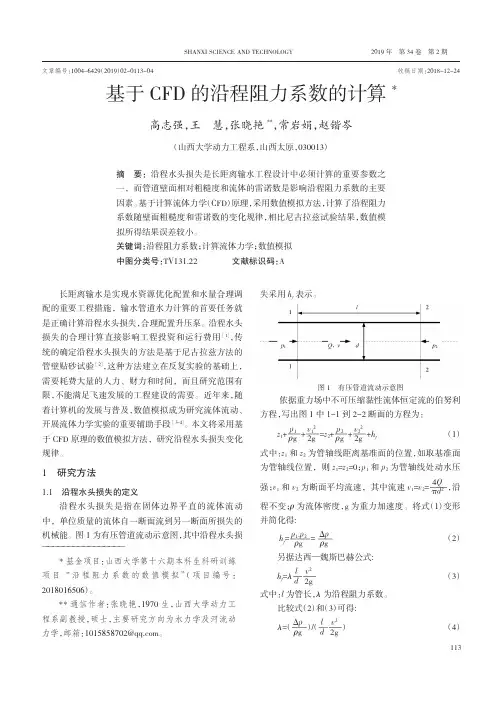

图1为有压管道流动示意图,其中沿程水头损失采用h f 表示。

依据重力场中不可压缩黏性流体恒定流的伯努利方程,写出图1中1-1到2-2断面的方程为:z 1+p 1ρg +v 122g =z 2+p 2ρg +v 222g+h f(1)式中:z 1和z 2为管轴线距离基准面的位置,如取基准面为管轴线位置,则z 1=z 2=0;p 1和p 2为管轴线处动水压强;v 1和v 2为断面平均流速,其中流速v 1=v 2=4Qπd 2,沿程不变;ρ为流体密度,g 为重力加速度。

将式(1)变形并简化得:h f =p 1-p 2ρg=Δpρg (2)另据达西—魏斯巴赫公式:h f =λl d v 22g(3)式中:l 为管长,λ为沿程阻力系数。

比较式(2)和(3)可得:λ=(Δpρg )/(l d v 22g)(4)────────────────*基金项目:山西大学第十六期本科生科研训练项目“沿程阻力系数的数值模拟”(项目编号:2018016506)。

**通信作者:张晓艳,1970生,山西大学动力工程系副教授,硕士,主要研究方向为水力学及河流动力学,邮箱:1015858702@ 。

第 1 页 共 3 页 fluent 阻力系数 负 (最新版) 目录 1.引言:介绍流体动力学中的阻力系数及其作用 2.Fluent 软件的概述:介绍 Fluent 软件的功能和应用领域 3.阻力系数的计算方法:详述阻力系数的计算方法和影响因素 4.Fluent 中阻力系数的设置:介绍如何在 Fluent 中设置阻力系数 5.负阻力系数的应用:探讨负阻力系数在 Fluent 模拟中的作用和实例

6.结论:总结阻力系数在 Fluent 模拟中的重要性和应用技巧 正文 一、引言 流体动力学是一门研究流体在静止和运动状态下的物理性质、运动规律和相互作用的学科。在流体动力学中,阻力系数是一个重要的参数,用于描述流体在运动过程中所受到的阻力。阻力系数的大小直接影响到流体的速度、压力等物理量的计算结果,从而影响到整个流体动力学问题的解决。

Fluent 是一款广泛应用于流体动力学领域的计算流体力学(CFD)软件,可以模拟各种复杂的流体流动问题。在 Fluent 中,阻力系数是一个关键的设置参数,对模拟结果具有重要影响。本文将详细介绍阻力系数的计算方法、Fluent 中阻力系数的设置以及负阻力系数的应用。

二、Fluent 软件的概述 Fluent 是一款功能强大的计算流体力学(CFD)软件,适用于各种流体流动问题的模拟和分析。Fluent 软件广泛应用于工程领域,如航空航天、汽车制造、能源化工等。通过 Fluent 软件,工程师可以预测流体的 第 2 页 共 3 页

流动状态、速度、压力等物理量,为产品设计提供理论依据。 三、阻力系数的计算方法 阻力系数(Drag Coefficient)是用来描述流体阻力大小的无量纲数。阻力系数的计算方法通常基于实验数据,其值取决于流体的黏性、流速、流道形状等因素。一般情况下,阻力系数的计算采用布拉休斯(Blasius)公式:

f = 64/Re 其中,f 表示阻力系数,Re 表示雷诺数(Re = ρvL/μ),ρ表示流体密度,v表示流体速度,L表示特征长度,μ表示流体动力粘度。

fluent壁面摩擦损失(耗散熵产)的计算方法【实用版3篇】目录(篇1)1.引言2.Fluent 软件介绍3.壁面摩擦损失的定义和计算方法4.Fluent 中壁面摩擦损失的设置和计算流程5.实例分析6.总结正文(篇1)1.引言在流体力学研究中,壁面摩擦损失(或称耗散熵产)是一个重要的概念。

壁面摩擦损失指的是流体在通过壁面时,由于与壁面的摩擦作用而产生的能量损失。

为了更好地研究这一现象,我们需要借助一些专业的计算流体力学(CFD)软件,如 Fluent。

本文将介绍 Fluent 软件中壁面摩擦损失的计算方法。

2.Fluent 软件介绍Fluent 是一款由美国 K-Tech 公司开发的计算流体力学(CFD)软件,广泛应用于工程领域。

Fluent 采用了基于有限体积法的求解器,可以模拟流体流动、传热和化学反应等多种物理现象。

此外,Fluent 还具有强大的图形用户界面和脚本功能,方便用户进行模型设置和后处理。

3.壁面摩擦损失的定义和计算方法壁面摩擦损失(耗散熵产)是指流体在通过壁面时,由于与壁面的摩擦作用而产生的熵增加。

在 Fluent 中,壁面摩擦损失可以通过以下公式计算:ΔS = f * (dS/dx)其中,ΔS 表示熵增加,f 表示摩擦因子,dS/dx 表示流体在壁面上的熵增率。

4.Fluent 中壁面摩擦损失的设置和计算流程在 Fluent 中,我们可以通过以下步骤设置和计算壁面摩擦损失:(1)打开 Fluent 软件,导入或创建一个流体模型;(2)在“Boundary Conditions”模块中,设置壁面边界条件。

选择壁面类型(如壁面、对称边界等),并输入相应的边界条件参数(如速度、压力等);(3)在“Materials”模块中,设置流体材料的属性,如密度、粘度等;(4)在“Turbulence”模块中,设置湍流模型和湍流边界条件;(5)点击“Solve”按钮,开始计算。

Fluent 将自动计算流体通过壁面时的摩擦损失。

fluent 多孔板阻力计算多孔板阻力计算是数学和物理学领域中的一个经典问题。

在流体力学中,研究流体通过多孔板的流动问题,是流体力学的一个重要分支。

通过对流体流动的规律和多孔板的特性进行研究和分析,可以更好地理解和描述多孔性介质中的流动规律。

多孔板可以看作是由一些细小的孔洞、间隙或管道组成的介质。

这些孔洞不仅可以使流体通过,还可以对流体的流动产生相应的阻力。

多孔板内部的流动组织结构非常复杂,针对不同的多孔性介质,需要选择不同的计算方法。

在一般情况下,多孔板的阻力计算可以分为以下几个步骤:首先,确定多孔板的形状和尺寸,然后选择合适的多孔板流动模型,确定流体流动的性质,根据多孔板流动模型计算出多孔板的阻力系数,最后,在实际应用中使用这个阻力系数进行计算。

在多孔板阻力计算中,经典的方法是采用达西-魏斯巴赫公式。

这个公式可以用来计算多孔板上方、下方流体的压力差。

公式如下:△P = f·ρ·U^2·H/2其中,△P表示多孔板上下流体的压差,f为多孔板阻力系数,ρ为流体密度,U为多孔板上方流体速度,H为多孔板的高度。

多孔板的阻力系数是一个很重要的参数,它决定了多孔板对流体流动的影响大小。

由于多孔板的内部结构对流体的流动有很大的影响,所以多孔板的阻力系数不是一个常数,而是与流速和孔隙率等因素有关。

美国工程师Ergun提出了一种通用的关系式,可以用来计算不同类型的多孔板阻力系数。

该关系式是:f=150(1-ε)^2(1-φ)^2/ε^3φ^2(1-ε+ε^2/3)(1-φ+φ^2/3)其中,ε为多孔板的孔隙率,φ为多孔板截面积内的有效流体流通面积比例。

多孔板阻力计算是流体力学中的一个重要问题,它具有一定的理论和实际应用价值。

通过对多孔板的阻力系数计算和实际应用进行研究,可以更好地理解和揭示物理世界中复杂的流动规律。

同时,在实际应用中,多孔板阻力系数的准确计算也可以为用户提供更为准确和可靠的流动参数,为产品设计和工程施工提供必要的指导和支持。

沿程阻力系数计算公式沿程阻力系数是流体力学中一个重要的概念,它在管道流动、水利工程等领域都有着广泛的应用。

要搞清楚沿程阻力系数的计算公式,咱们得先从一些基础的知识说起。

想象一下,水在一根长长的管道里流动,就好像一群小朋友在一条长长的走廊里奔跑。

这时候,水和管道内壁之间就会产生一种摩擦力,这种摩擦力会阻碍水的流动,这就是沿程阻力。

沿程阻力系数呢,简单来说,就是用来衡量这种阻力大小的一个参数。

它的计算公式有很多种,不同的情况可能会用到不同的公式。

比如,对于层流(就是水流动得很平稳、很有秩序),沿程阻力系数可以用 64/Re 来计算,这里的 Re 是雷诺数。

雷诺数反映了流体的流动状态,是一个很重要的参数。

再比如,对于紊流(水流动得比较混乱、没有规律),情况就复杂一些啦。

这时候,沿程阻力系数的计算可能会用到尼古拉兹公式或者莫迪图。

我记得有一次在课堂上,给学生们讲解沿程阻力系数的时候,有个小家伙特别积极,一直追问我:“老师,那这个系数在实际生活中有啥用啊?”我就给他举了个例子,我说:“你想想看,咱们家里的自来水管,水从水厂通过长长的管道流到咱们家里,如果不考虑沿程阻力系数,那水的压力和流量可能就不对啦,咱们打开水龙头可能就没水或者水流特别小。

”这小家伙一听,眼睛瞪得大大的,好像一下子明白了。

在实际工程中,准确计算沿程阻力系数非常重要。

比如说在设计输油管道的时候,如果沿程阻力系数算错了,那可能会导致油泵的功率不够,油输送不出去,这可就麻烦大啦!所以啊,同学们,咱们一定要把沿程阻力系数的计算公式搞清楚,这样以后才能在实际问题中运用自如,解决各种和流体流动相关的难题。

总之,沿程阻力系数的计算公式虽然看起来有点复杂,但只要咱们认真学习,多做练习,多联系实际,就一定能够掌握它,为我们解决更多的实际问题提供有力的工具。

希望大家都能在流体力学的世界里畅游,不断探索,不断进步!。

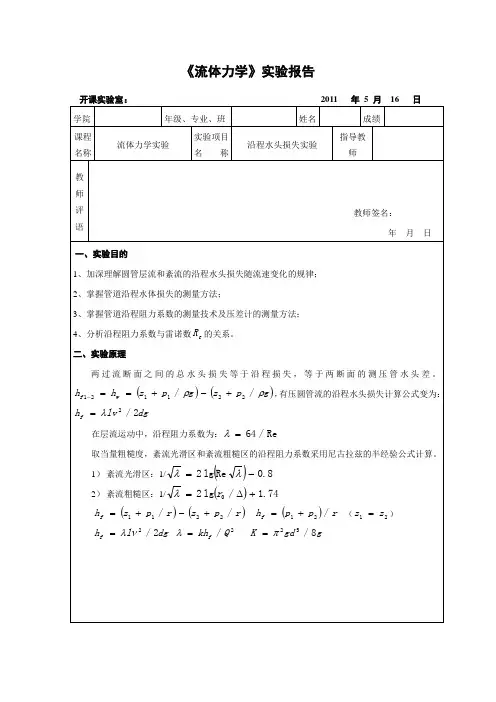

计算流体力学课程作业 作业题目: 沿程损失阻力系数的 FLUENT数值模拟 学生姓名: 易鹏 学生学号: 专业年级: 动力工程及工程热物理12级 学院名称: 机械与运载工程学院

2012年5月2日 1

沿程损失阻力系数的 FLUENT数值模拟

一、 引言 沿程损失(pipeline friction loss)是指管道内径不变的情况下,管内流体流过一段距离后的水头损失。其中边界对水流的阻力是产生水头损失的外因,液体的粘滞性是产生水头损失的内因,也是根

本原因。沿程能量损失的计算公式是:2flvh=λd2g。其中:l为管长,

为沿程损失系数,d为管道内径,2v2g为单位重力流体的动压头(速度水头),v为流体的运动粘度系数。粘性流体在管道中流动时,呈现出两种流动状态,管道中的流速crvv(crv为层流向湍流转变的临界流速)为层流,此时整个流场呈一簇互相平行的流线。则crvv时为湍流,流场中的流体质点作复杂的无规则的运动。沿程损失与流动状态有关,故计算各种流体通道的沿程损失,必须首先判别流体的流动状态。 沿程损失能量损失的计算公式由带粘性的伯努利方程 22112212f

vpvp++z=++z+h

2gρg2gρg推出,可知,12fP-Ph=ρg 其中:

——单位质量流体的动能(速度水头)。流体静止时为0。 ——单位质量流体的势能(位置水头)。 ——单位质量流体的压力能(压强水头)。

2v

2g

zpρg 2

又由量纲分析的定理,得出 2ΔpL=λ1dρV2 ,计算出达西摩擦因子22Δpdλ=

LρV, 则2fLVh=λD2g,由于VdRe=ν,μν=ρ,则dλ=f(Re)。

关于沿程损失最著名的是尼古拉茨在1932~ 1933年问所做的实验(右图为实验装置图)。其测得曲线如图1,从此得出了几个重要结论:

1.层流区 Re<2320为层流区。在该区域内,管壁的相对粗糙度对沿程损失系数没有影响。

2.过渡区 2320<Re<4000为由层流向湍流的转换区,可能是层流,也可能是湍流,实验数据分散,无一定规律。

3.湍流光滑管区 4000<Re<26.98(d/ε)8/7,为湍流光滑管区。勃拉修斯(p.Blasius)1911年用解析方法证明了该区沿程损失系数与相对粗糙度无关,只与雷诺数有关,并借助量纲分析得出了4×10e3<Re<10e5范围内的勃拉休斯的计算公式为

0.250.3164Re 3

湍流光滑管的沿程损失系数也可按卡门一普朗特(Karmn-Prandtl)公式

1/21/2

12lg(Re)0.8

进行计算。 当105<Re<3×106时,尼古拉兹的计算公式为 0.2370.00320.221Re 4.湍流粗糙管过渡区 26.98(d/ε)8/7<Re<2308(d/ε)0.85为湍流粗糙管过渡区。该区域的沿程损失系数与按洛巴耶夫(Б.H.Лo6aeв)的公式进行计算,即

2lgRe1.42lg1.2731.42Vqdv

5.湍流粗糙管平方阻力区 2308(d/ε)0.85方阻力区。沿程损失系数与雷诺数无关,只与相对粗糙度有关。平方阻力区的沿程能量损失可按尼占拉兹公式

1/212lg1.742d 进行计算。 4

图1尼古拉茨曲线 三、数值模拟

1、前处理 因为层流有精确解所以在此不做讨论,而湍流状态下如果考虑圆管的粗糙度也是十分复杂,而且在粗糙表面的流动很难模拟,所以在此我们重点研究湍流水力光滑区的达西摩擦因子与Re的关系。FLUENT中通过改变流速或者粘度系数来控制Re,并进行数值模拟,计算出管中试验段两端的压力的差值,即可得到沿程损失阻力系数(达西摩擦因子),再将所得的值与上图水力光滑区曲线或布拉休斯公式对比,判断其是否正确。

1.模型 建立一个半径r=21mm,长l=3m的圆截面直管,其中前2m是前置段,用来让湍流充分发展,后1m为实验段。假设 5

其材料是光滑的,没有摩擦,内部流体为水。设水的ρ为10003kg/m,粘度系数μ为0.001kg/(m*s)。下图就是使用K-epsilon湍流模式试算的velocity inlet后端yv云图,说明在试验段之前设置前置段还是十分有必要的。

使用gambit可以很容易的建模,直接使用cylinder命令建立方案中的模型。但是在此未使用这种方法,由于液体的粘性力作用,在壁面附近有比较大的速度梯度,而且在入口端是湍流发展段,所以需要端面使用边界层网格加密,轴向在入口处加密。具体步骤是: 1.做半径为0.021的圆。 2.做出x=0.021,y=0,z=5的点,并连接圆上与其对应的两点。 3.为该线mesh,选择ratio 1.05,让线网格在入口处加密。在此同时将将入口端面的圆分成50等分线网格(数目自定,但是这样已经足够) 4.使用sweep命令,选上with mesh选项,让直线绕圆周旋 6

转成圆柱面,并且将网格自动画好。如右图。 5.端面上创建边界层网格,first percentage(第一层边界层网格的高度关于宽度的百分比)在这里取了15,rows取5层,Growth factor取1.1。(注意一个问题,就是在画边界层网格时有个方向选择问题,打开edge的list里面,每个edge其实可以点多次,具体多少次看该edge属于多少个face,通过试验,就可以看到边界层具体会向哪个方向生成)。具体设置如右图。 6.为端面直接画面网格,由于之前 端面的圆已经分好了网格和边界层网格,不用设定参数gambit自动画网格,完成后如下图。 7.在生成体的选项中选择sweep,勾选with mesh选项,让圆端面沿管轴线方向扫过,即可完成体网格的绘制。 8.最后选择求解器(solver)Fluent 5/6,设置z=0处端面为Velocity in、圆柱面为wall和z=3处端面为outflow。 7

9.Export mesh。注意:不要选择2D模型输出的选项。 下图是网格完成后的模型。一共生成了50800个体网格。

四、数值模拟及数据处理 由于是光滑圆管(或水力光滑),则达西摩擦因子λ只是Re的函数。而在Re<2000时,圆管中的流动属于层流,泊肃叶也做过此范围内流动的大量实验,得出经验公式d64λ=Re,dRe定义为dVν,在这里V为距入口10m(即试验段的起始端)的截面平均流速,湍流时的Re也如此定义。又因为在圆管流动中雷诺数Re>2000才进入湍流状态,并且在2000拉茨试验的比对,选择35~10310dRe内的10个值3500、4000、4500、5000、6000、7000、9000、12000、15000、20000作为入口的Re,具体的dRe需模拟后才能得出,再将这几个数值作出曲线和误差分析。 8

使用ANSYS12.0中的Fluent作为流场模拟的软件,在这里圆管属于细长结构中的流动用双精度(Double Precision)模式模拟较精确。准备使用k-epsilon,增强壁面函数的k-epsilon和S-A湍流模式分别计算。而且由于流动是湍流,并且网格在内部并不是和流速垂直的,所以使用二阶迎风格式,来提高精度,并且设置残差到10e-5,以提高精度。通过Fluent的Report菜单中的surface Integrals命令可以获得入口和出口的压力和速度的平均值。下图为Surface Integrals的窗口,其中Inexp是实验段的入口截面,out就是出截面:

inRe为入口雷诺数,v为入口速度,p1是试验段起始端的压力,p2是试验段结束端的压力。dRe为实验段起始处雷诺数。1和2分别为模拟算出的达西摩擦因子和用布拉休斯公式算出的达西摩擦因子。 9

再通过此表数据作出拟合曲线与布拉休斯公式的解对比,分析误差。 K-epsilon湍流模式计算结果

inRe ν p1 p2 1 2 误差

3500 0.0833 -22.77689 -48.133842 0.1023 0.0411 148.74%

4000 0.0952 -27.525547 -58.737934 0.09643 0.0398 142.38%

4500 0.1071 -32.735207 -70.20034 0.0915 0.0386 136.74%

5000 0.1190 -38.257824 -82.344009 0.0872 0.0376 131.67%

6000 0.1428 -50.02042 -108.3573 0.0801 0.0359 122.82%

7000 0.1666 -62.615845 -136.4162 0.0745 0.0346 115.23%

9000 0.2142 -90.401306 -198.27414 0.0658 0.0325 102.65%

12000 0.2856 -136.95033 -302.46423 0.0568 0.0302 87.95%

15000 0.3570 -188.45871 -417.95313 0.0504 0.0286 76.35%

20000 0.4760 -282.94147 -630.13373 0.0429 0.0266 61.26%

可见误差相当之大,究其原因,应该是标准k-epsilon在壁面区使用

了不够精确的近壁函数的半经验公式,以及工况中流场为层流向湍流的过度区。在FLUENT中对K-epsilon做如下修改:

增