加热炉计算

- 格式:ppt

- 大小:1.06 MB

- 文档页数:41

运转中的炼油厂加热炉热效率及燃料用量的计算

炼油厂是一个极具能耗的工业装置,需要大量能源才能进行生产。

而炼油厂加热炉是消耗能源最多的设备之一,其热效率和燃料用量的计算对于企业节能减排和生产成本的控制至关重要。

加热炉热效率的计算

加热炉的热效率是指燃料转化为热能的效率,其公式为:

$$ \\eta = \\frac{Q_{out}}{Q_{in}} \\times 100\\% $$

其中,Q in表示加热炉输入燃料的热值,Q out表示加热炉输出的热量。

在实际操作中,为了提高加热炉的热效率,可以对加热炉进行优化改造,并对燃烧工艺、炉温和燃料供应等方面进行精细化控制。

燃料用量的计算

炼油厂加热炉的燃料用量计算是对炉内供应燃料的量进行评估,其公式为:

$$ F = \\frac{Q}{P \\times GCV_f} \\times 3600 $$

其中,Q表示加热炉输入的热量,P表示加热炉的功率,GCV f表示燃料的低位发热量,3600表示常数,将用量单位从小时转换为秒。

需要注意的是,由于炉内的燃烧过程是一个高度动态的过程,因此在实际操作中,需要对炉内温度、压力、瓦斯含量、氧含量等多个因素进行调整和控制。

结语

在炼油厂生产过程中,节能减排是一个永恒的主题,加热炉的热效率和燃料用量的计算是一个细致而重要的环节。

通过对加热炉的优化和调整,企业可以降低能源消耗,提高生产效率,减轻环境压力。

同时,精细管理的实现也为工业制造带来了更为可持续的发展前景。

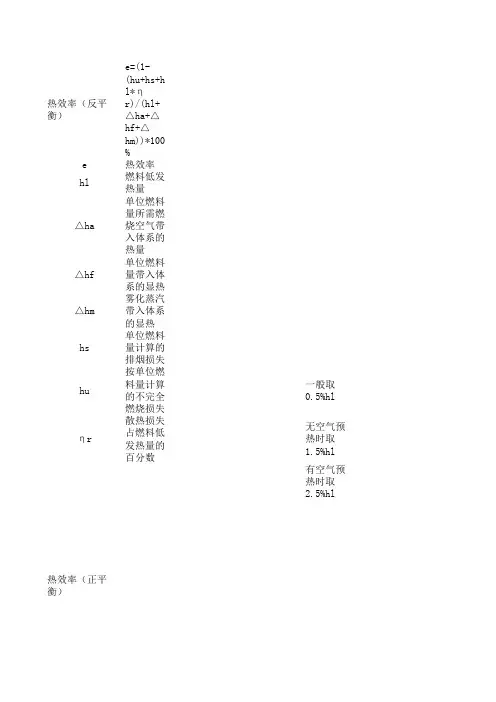

热效率(反平衡)e=(1-(hu+hs+hl*ηr)/(hl+△ha+△hf+△hm))*100%

e热效率

hl燃料低发热量

△ha单位燃料量所需燃烧空气带入体系的热量

△hf单位燃料量带入体系的显热

△hm雾化蒸汽带入体系的显热

hs单位燃料量计算的排烟损失

hu按单位燃料量计算的不完全燃烧损失一般取0.5%hl

ηr散热损失占燃料低发热量的百分数无空气预热时取1.5%hl

有空气预热时取2.5%hl 热效率(正平衡)

e=(Wf(§Iv+(1-§)Il-Ii)*1000+Q)/hl*100%

e热效率

Wf管内介质流量

§炉出口汽化率

Iv炉出口温度下介质气相热焓

Il炉出口温度下介质液相热焓

Ii炉入口温度下介质液相热焓

Q其它热负荷。

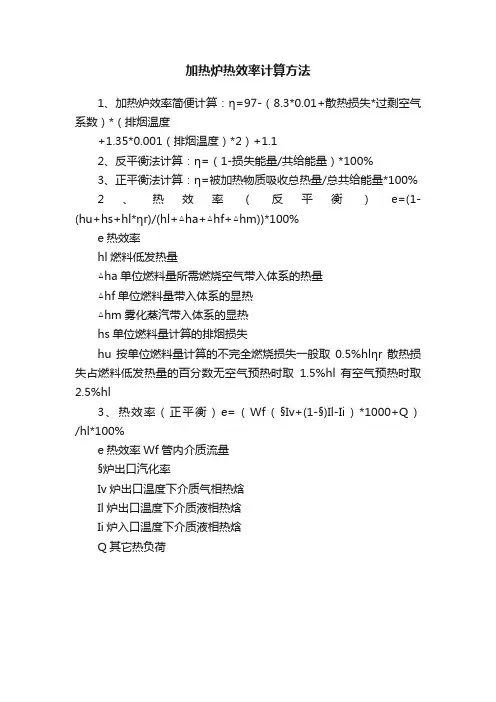

加热炉热效率计算方法

1、加热炉效率简便计算:η=97-(8.3*0.01+散热损失*过剩空气系数)*(排烟温度

+1.35*0.001(排烟温度)*2)+1.1

2、反平衡法计算:η=(1-损失能量/共给能量)*100%

3、正平衡法计算:η=被加热物质吸收总热量/总共给能量*100%

2、热效率(反平衡)e=(1-(hu+hs+hl*ηr)/(hl+△ha+△hf+△hm))*100%

e热效率

hl燃料低发热量

△ha单位燃料量所需燃烧空气带入体系的热量

△hf单位燃料量带入体系的显热

△hm雾化蒸汽带入体系的显热

hs单位燃料量计算的排烟损失

hu按单位燃料量计算的不完全燃烧损失一般取0.5%hlηr散热损失占燃料低发热量的百分数无空气预热时取1.5%hl 有空气预热时取

2.5%hl

3、热效率(正平衡)e=(Wf(§Iv+(1-§)Il-Ii)*1000+Q)/hl*100%

e热效率Wf管内介质流量

§炉出口汽化率

Iv炉出口温度下介质气相热焓

Il炉出口温度下介质液相热焓

Ii炉入口温度下介质液相热焓

Q其它热负荷。

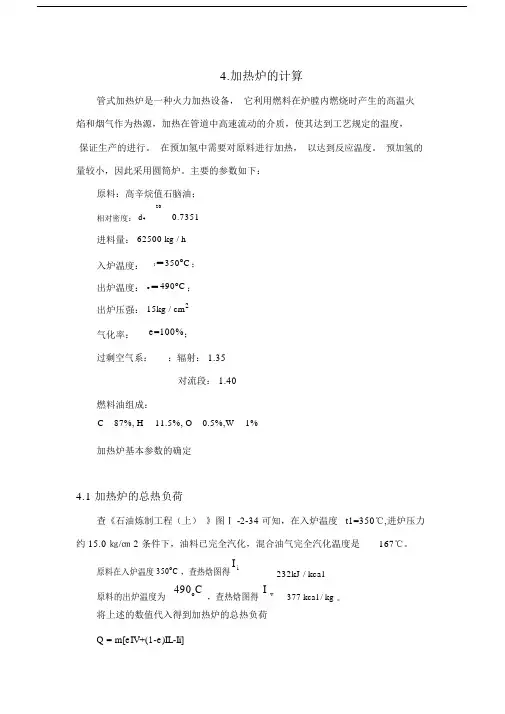

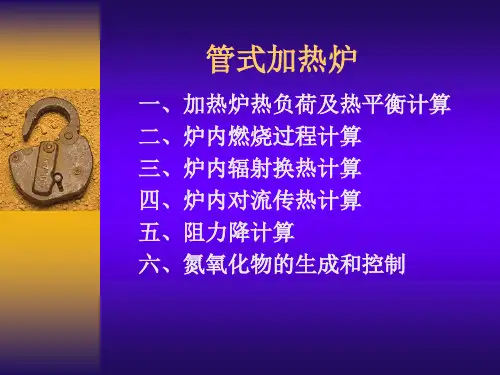

4.加热炉的计算管式加热炉是一种火力加热设备,它利用燃料在炉膛内燃烧时产生的高温火焰和烟气作为热源,加热在管道中高速流动的介质,使其达到工艺规定的温度,保证生产的进行。

在预加氢中需要对原料进行加热,以达到反应温度。

预加氢的量较小,因此采用圆筒炉。

主要的参数如下:原料:高辛烷值石脑油;20相对密度: d40.7351进料量: 62500 kg / h入炉温度:I =350o C;出炉温度: o =490o C;出炉压强: 15kg / cm2气化率:e=100%;过剩空气系::辐射: 1.35对流段: 1.40燃料油组成:C 87%, H 11.5%, O 0.5%,W 1%加热炉基本参数的确定4.1 加热炉的总热负荷查《石油炼制工程(上)》图Ⅰ -2-34 可知,在入炉温度t1=350℃,进炉压力约 15.0 ㎏/㎝ 2 条件下,油料已完全汽化,混合油气完全汽化温度是167℃。

原料在入炉温度 350o C ,查热焓图得Ii232kJ / kcal原料的出炉温度为490oC,查热焓图得Iv 377 kcal / kg 。

将上述的数值代入得到加热炉的总热负荷Q = m[eIV+(1-e)IL-Ii]=[1 377 232] 62500 4.18437917500kJ / h4.2 燃料燃烧的计算燃料完全燃烧所生成的水为气态时计算出的热值称为低热值,以Ql 表示。

在加热炉正常操作中,水都是以气相存在,所以多用低热值计算。

(1)燃料的低发热值Q1=[81C+246H+26(S-O)-6W] 4.184=[81 87 + 246 11.5+ 26 (0-0.5) -6 1] 4.18441241.7 kJ / (kg 燃料)(2)燃烧所需的理论空气量2.67C 8H S OL023.22.67 87 8 11.5 0 0.523.213.96kg空气 /kg 燃料(3)热效率设离开对流室的烟气温度Ts比原料的入炉温度高100oC,则T s350 100450o C由下面的式子可以得到100 q,L q,I, q Lq L 0.05和Ts 查相关表,得烟气出对流室时取炉墙散热损失Q1 并根据q L 23%带走的热量Q1 ,所以 1 (5 23)% 72%(4)燃料的用量Q 379175001277kg / h B0.72 41241.7Q1 ;(5)火嘴数量假定火嘴的额定喷油能力比实际燃料大30%,选择标准火嘴的流量200kg/h,则需要火嘴的数量为1.3B 1.3 1277n8.3200200进行取整取n9(6)烟道气流量W g B(1.5L0 ) 1277 (1.5 1.413.96)26873kg / h4.3 加热炉相关参数计算(1)圆筒炉辐射室的热负荷根据工艺要求和经验,参照表4-1,选取四反加热炉为圆筒炉。

中频感应熔炼炉和加热炉的参数计算和常见首先,中频感应熔炼炉的参数计算主要包括功率和频率的确定。

功率的计算需要考虑被加热物质的熔点、特性以及熔化需要的热能。

通常采用的功率计算公式是:“功率=熔炼物质的熔化热值/熔化时间”。

频率的选择一般在1kHz至10kHz之间,具体根据被熔化物质的热导率以及炉子的尺寸确定。

其次,中频感应加热炉的参数计算同样涉及功率和频率的确定。

功率的计算需要考虑被加热物体的热容量、温升速率以及所需加热的时间。

通常采用的功率计算公式是:“功率=被加热物体的热容量*温升速率”,其中热容量为物体的质量乘以单位质量的热容量。

频率的选择一般在5kHz至100kHz之间,具体根据被加热物体的导电性能以及炉子的尺寸确定。

1.功率:中频感应熔炼炉和加热炉的功率一般从几千瓦到几百千瓦不等,根据具体的工作需求进行选择。

2.频率:中频感应熔炼炉和加热炉的频率一般在1kHz至100kHz之间,不同频率对材料的加热效果和熔化特性有所差异,需要根据具体工艺要求选择。

3.温度:中频感应熔炼炉和加热炉可以达到很高的温度,一般可以达到1000℃以上。

不同的材料对温度的要求不同,需要根据具体工艺进行调整。

4.电流:中频感应熔炼炉和加热炉的电流会根据功率、频率和电压等参数自动调整,一般会维持在较高的电流水平,以满足加热或熔化的需要。

5.应用领域:中频感应熔炼炉主要应用于金属材料的熔炼和铸造领域,例如钢铁、铜、铝等;中频感应加热炉主要应用于金属材料的预热、热处理、锻造等领域,例如淬火、调质等。

总之,中频感应熔炼炉和加热炉在现代工业生产中具有广泛的应用。

其参数计算涉及功率、频率、温度、电流等方面,根据具体的工艺需求进行选择和调整。

中频感应熔炼炉主要应用于金属材料的熔炼和铸造,而中频感应加热炉主要应用于金属材料的预热、热处理、锻造等领域。

通过合理的参数计算和选择,可以实现高效、快速和节能的加热和熔炼过程。

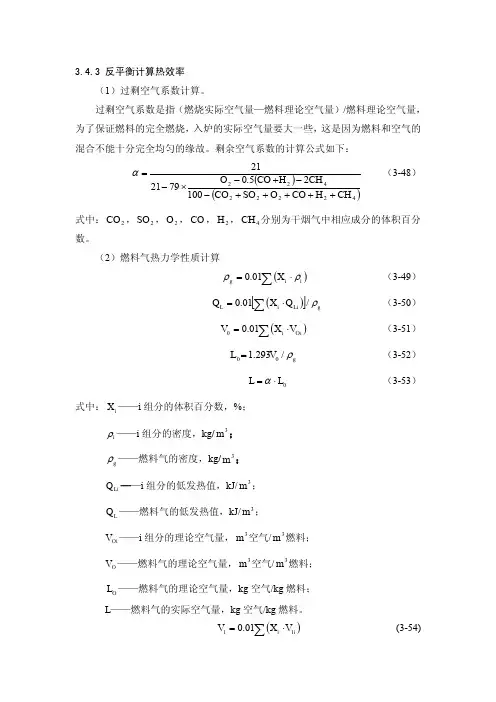

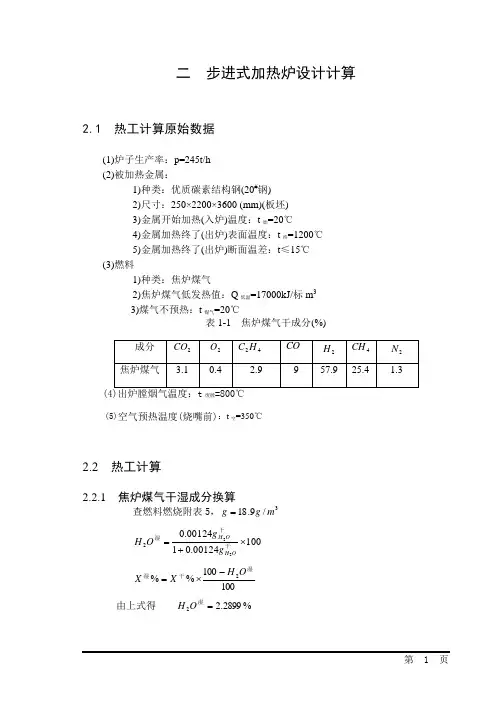

二 步进式加热炉设计计算2.1 热工计算原始数据(1)炉子生产率:p=245t/h (2)被加热金属:1)种类:优质碳素结构钢(20#钢) 2)尺寸:250×2200×3600 (mm)(板坯) 3)金属开始加热(入炉)温度:t 始=20℃4)金属加热终了(出炉)表面温度:t 终=1200℃ 5)金属加热终了(出炉)断面温差:t ≤15℃ (3)燃料1)种类:焦炉煤气2)焦炉煤气低发热值:Q 低温=17000kJ/标m 33)煤气不预热:t 煤气=20℃表1-1 焦炉煤气干成分(%)废膛(5)空气预热温度(烧嘴前):t 空=350℃2.2 热工计算2.2.1 焦炉煤气干湿成分换算查燃料燃烧附表5,3/9.18m g g =10000124.0100124.0222⨯+=干干湿OHOHg g O H100100%%2湿干湿O H X X -⨯=由上式得 %2899.22=湿O H000025741.561002899.21009.57%H =-⨯=湿000048184.241002899.21004.25%CH =-⨯=湿00007939.81002899.21009%CO =-=湿0000428336.21002899.21009.2%H C =-⨯=湿000022702.11002899.21003.1%N =-⨯=湿000023909.01002899.21004.0%O =-⨯=湿000020290.31002899.21001.3%CO =-⨯=湿代入表2—1中,得表2-1 焦炉煤气湿成分(%)2.2.2 计算焦炉煤气低发热值)(低 +⨯+⨯+⨯+⨯⨯=424214100%8550%2580%3046187.4H C CH H CO Q=()0000008336.2141008184.2485505741.5625807939.83046187.4⨯+⨯+⨯+⨯⨯=17094.6830 KJ/m ³误差%557.0%10017000170006830.17094%=⨯-=计算值与设计值相差很小,可忽略不计。

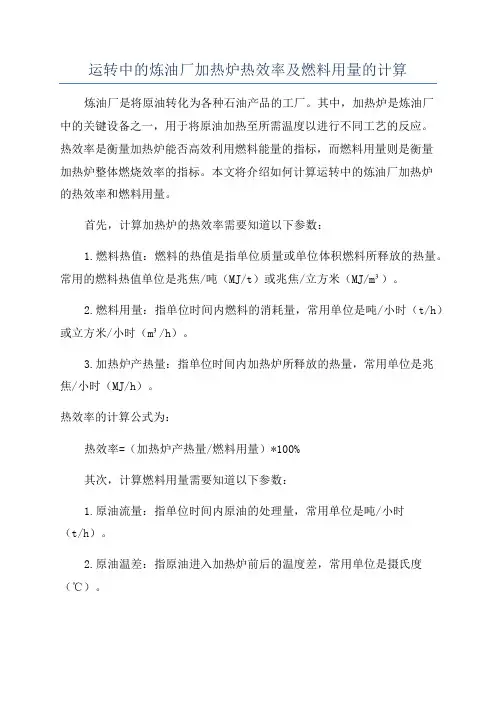

运转中的炼油厂加热炉热效率及燃料用量的计算炼油厂是将原油转化为各种石油产品的工厂。

其中,加热炉是炼油厂中的关键设备之一,用于将原油加热至所需温度以进行不同工艺的反应。

热效率是衡量加热炉能否高效利用燃料能量的指标,而燃料用量则是衡量加热炉整体燃烧效率的指标。

本文将介绍如何计算运转中的炼油厂加热炉的热效率和燃料用量。

首先,计算加热炉的热效率需要知道以下参数:1.燃料热值:燃料的热值是指单位质量或单位体积燃料所释放的热量。

常用的燃料热值单位是兆焦/吨(MJ/t)或兆焦/立方米(MJ/m³)。

2.燃料用量:指单位时间内燃料的消耗量,常用单位是吨/小时(t/h)或立方米/小时(m³/h)。

3.加热炉产热量:指单位时间内加热炉所释放的热量,常用单位是兆焦/小时(MJ/h)。

热效率的计算公式为:热效率=(加热炉产热量/燃料用量)*100%其次,计算燃料用量需要知道以下参数:1.原油流量:指单位时间内原油的处理量,常用单位是吨/小时(t/h)。

2.原油温差:指原油进入加热炉前后的温度差,常用单位是摄氏度(℃)。

3.加热炉效率:指加热炉将燃料的热能转化为原油的热能的比例,常用百分比表示。

燃料用量的计算公式为:燃料用量=原油流量*原油温差*加热炉效率*燃料热值最后,我们来举一个计算实例来说明如何根据以上参数计算炼油厂加热炉的热效率和燃料用量。

假设炼油厂的加热炉每小时处理1000吨原油,原油进入加热炉前后的温度差为100℃,燃料的热值为35MJ/m³,加热炉效率为75%。

首先,我们计算燃料用量:燃料用量=1000t/h*100℃*75%*35MJ/t=1000t/h*100℃*0.75*35MJ/t然后,我们计算加热炉的产热量:最后,我们计算热效率:热效率=(加热炉产热量/燃料用量)*100%=100%所以,该炼油厂的加热炉热效率为100%,即能够高效利用燃料能量。

需要注意的是,以上计算结果仅为理论值,实际情况可能还受到其他因素的影响,如设备磨损、能量损失等。

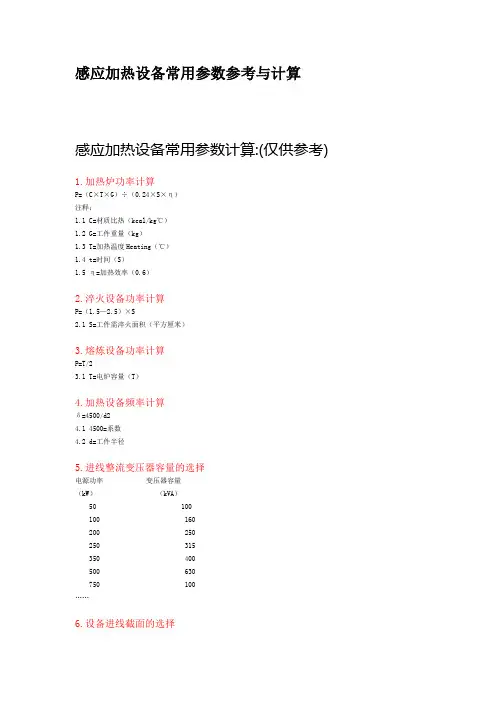

感应加热设备常用参数参考与计算感应加热设备常用参数计算:(仅供参考)1.加热炉功率计算P=(C×T×G)÷(0.24×S×η)注释:1.1 C=材质比热(kcal/kg℃)1.2 G=工件重量(kg)1.3 T=加热温度Heating(℃)1.4 t=时间(S)1.5 η=加热效率(0.6)2.淬火设备功率计算P=(1.5—2.5)×S2.1 S=工件需淬火面积(平方厘米)3.熔炼设备功率计算P=T/23.1 T=电炉容量(T)4.加热设备频率计算δ=4500/d24.1 4500=系数4.2 d=工件半径5.进线整流变压器容量的选择电源功率变压器容量(kW)(kVA)50 100100 160200 250250 315350 400500 630750 100……6.设备进线截面的选择电源功率铜芯电缆铝芯电缆(kW)(mm2)(mm2)50 25 35100 50 75200 95 150250 2×70 2×120350 2×95 2×185500 3×95 3×185750 4×95 4×1851000 5×95 5×1857.中频输出电缆截面的选择中频功率电源的输出频率KW kHz0.5 1.0 2.5 4.0 8.0以下电缆截面积单位为:mm250 35 50/90 70 95 120100 50 70 95 2×70 2×95200 95 2×70 2×95 4×70 4×95250 2×70 2×95 3×70 5×90 5×95350 2×95 3×95 4×95 5×100 5×100500 3×95 4×95 5×100 5×150 5×200750 4×95 5×100 5×150 5×200 (5×150)×31000 5×100 5×150 5×200(5×150)×2 (5×150)×48.冷却水流量的选择8.1 进水压力:0.15—0.3Mpa8.2 冷却水温度在5—30°范围内,水质硬度不超过8度,浑浊度不大于5,PH值在6.5—8的范围内。

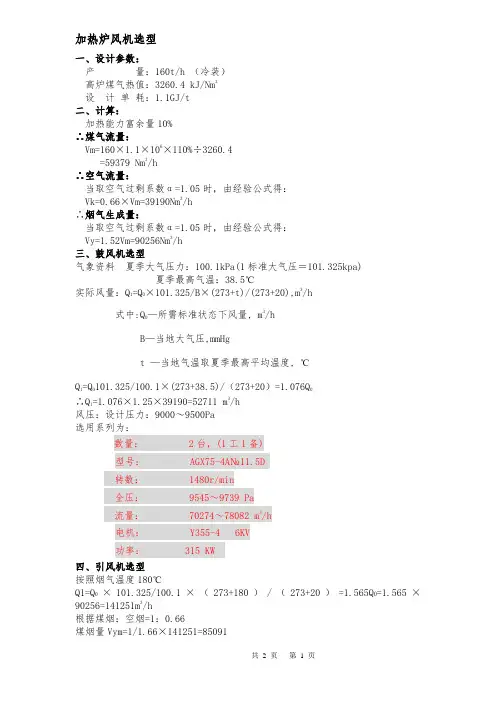

加热炉风机选型一、设计参数:产量:160t/h (冷装)高炉煤气热值:3260.4 kJ/Nm3设计单耗:1.1GJ/t二、计算:加热能力富余量10%∴煤气流量:Vm=160×1.1×106×110%÷3260.4=59379 Nm3/h∴空气流量:当取空气过剩系数α=1.05时,由经验公式得:Vk=0.66×Vm=39190Nm3/h∴烟气生成量:当取空气过剩系数α=1.05时,由经验公式得:Vy=1.52Vm=90256Nm3/h三、鼓风机选型气象资料夏季大气压力:100.1kPa(1标准大气压=101.325kpa)夏季最高气温:38.5℃实际风量:Q1=Q×101.325/B×(273+t)/(273+20),m3/h式中:Q—所需标准状态下风量, m3/hB—当地大气压,mmHgt —当地气温取夏季最高平均温度, ℃Q 1=Q101.325/100.1×(273+38.5)/(273+20)=1.076Q∴Q1=1.076×1.25×39190=52711m3/h风压:设计压力:9000~9500Pa选用系列为:数量: 2台,(1工1备)型号: AGX75-4A№11.5D转数: 1480r/min全压: 9545~9739 Pa流量: 70274~78082 m3/h电机: Y355-4 6KV功率: 315 KW四、引风机选型按照烟气温度180℃Q1=Q0×101.325/100.1×(273+180)/(273+20)=1.565Q0=1.565×90256=141251m3/h根据煤烟:空烟=1:0.66煤烟量Vym=1/1.66×141251=85091空烟量Vyk=0.66/1.66×141251=56160煤烟引风机:Vym`=85091×1.25=106364风压:按设计压力:5500 空烟引风机:Vym`=56160×1.25=70200风压:按设计压力:5500选用风机型号:(1)空气侧排烟用引风机性能如下:数量: 2台,(1工1备)型号: AYX75-5№15D转数: 1480 r/min全压: 7693~7835 Pa流量: 91510~99829 m3/h电机: Y355-4 6KV功率: 315 KW(2)煤气侧排烟用引风机无合适选型。

运转中的炼油厂加热炉热效率及燃料用量的计算

运转中的炼油厂加热炉热效率的计算,可以根据热量定理推算:热效

率=输出热量/输入热量,即加热炉的热效率=炼油厂产品的热量/燃料热量,由于加热炉是热力循环系统,输出热量可以由变量进行描述,炼油厂的产

品就是加热炉的热量输出,也就是说,热效率由炼油厂产品产量和燃料用

量决定。

另外,可以通过采用新型高热值燃料,改变燃烧室大小或采取其

他措施,来提高加热炉的热效率。

燃料用量的计算可以根据热量定理来计算:燃料用量=炼油厂产品的

热量/(燃料热量*热效率),即燃料用量=输出热量/(输入热量*热效率),可以看出,燃料用量与热效率密切相关,当热效率提高时,燃料用

量也会相应减少。

10万吨/年处理量加热炉一.基础数据1.原料油性质:煤焦油,处理量12500 kg/h2.入炉温度190 ℃出炉温度360 ℃出炉压力0.4MPa 气化分数0.753.过剩空气系数 1.154.比重 0.9255.黏度80℃ 11.16 cp 13.38 cSt二、总热负荷计算1、加热炉总热负荷计算计算公式:Q'=W F[eI V+(1-e)I L-I l]+W g(I g2-I g1)+Q''(116页,公式2-1)式中:Q'——加热炉计算总热负荷,千卡/时W F——油料流量,公斤/时W g——过热蒸汽量,公斤/时e ——气化率,%I L——炉出口温度下油料液相热焓,千卡/公斤I V——炉出口温度下油料气相热焓,千卡/公斤I l——炉进口温度下油料液相热焓,千卡/公斤I g2——过热蒸汽进口时热焓,千卡/公斤I g1——过热蒸汽出口时热焓,千卡/公斤Q ''——其他热负荷,如注水汽化热等。

千卡/时热负荷Hysys173.8×104 Kcal/h设计热负荷 Q =1.15Q '=1.15×173.8×104=200×104 Kcal/h 注:所有焓值均在《石油炼制工程》120页查得。

三、 燃料的燃烧过程1、燃料的低发热l Q 为8854 Kcal/m 3, 理论空气量为L 0=95.88%×9.52+3.36%×16.66+0.34%×23.8+0.05%×30.94+0.05%×30.94+0.02%×38.08=9.807标3m 空气/标3m 瓦斯 2、炉效率加热炉热效率计算公式:()%100q -1η''L ⨯-=l q (119页,公式2-2) 式中:η——热效率,%'L q ——辐射段和对流段热损失,%'l q ——烟气带走的热量,%在计算时,假设离开对流段的烟气温度g t 较对流段入口温度高150℃,则烟气温度g t =190+150=340℃。

DN650(水二管程)冷却器传热计算一、设计参数1、标准状态下气量Vd m3/min2、冷却器中的气体压力pd kgf/cm23、气体进口温度T1℃4、气体出口温度T2℃5、冷却水进口温度t1℃6、冷却水出口温度t2℃7、与冷却器相应级气缸吸入压力p1kgf/cm28、与冷却器相应级气缸吸入温度t3℃二、结构参数1、壳体内径Ds0.779m2、管子外径d00.025m3、管子内径di m4、折流板直径DB m5、折流板上的孔径dH m6、换热管总数N7、靠近壳体中心管排处的管数n368、每块折流板缺口部分所穿过的管数n449、管心距Pt0.025m10、折流板缺口部分的包角A12011、折流板间的轴向距离BP0.15m12、折流板数Nb13、从折流板端部到下一块折流板端部的管板数Nc14、每块折流板上的孔数nb三、计算有效平均温差ΔTMΔTM=((T1-t2)-(T2-t1))/ln((T1-t2)/(T2-t1))*F℃四、计算热负荷1)计算定性温度(1)冷却水的定性温度tc℃(2)气体的定性温度Tc℃(3)管壁温度tw℃2)、物性参数的确定(1)冷却水物性参数(在tc下)重度γkgf/dm3比热Cp kcal/kg.℃粘度μkg/m.h导热系数λkcal/m.h.℃普兰特数Pr气体常数Rw=848/18kg.m/kg.℃平均壁温下的水粘度μw(2)气体的物性参数(在Tc下)重度γkgf/m3比热Cpm kcal/kg.℃粘度μm kg/m.h导热系数λkcal/m.h.℃气体常数Rm=848/14.84711kg.m/kg.℃平均壁温下的气体粘度μm w3)计算冷却器热负荷(1)重量流量Ws=Vd*r kg/h(2)气体冷却时放出的热量Q1(kcal/h)kcal(3)水蒸汽冷凝时放出的热量Q2二级进口温度下的饱和蒸汽压力psa1(kgf/cm2)气体在冷却器进口处的绝对湿度x1x1=Rm/Rw*Psa1/(P1-Psa1)冷却器出口温度下的饱和蒸汽压力psa2(kgf/cm2)气体在冷却器出口处的绝对湿度x2x2=Rm/Rw*Psa2/(Pd-Psa2)Q2=Ws[0.46(x1T1-x2T2)+(597-0.56T2)(x1-x2)]kcal(4)气体冷却时放出的总热量Q kcal五、冷却水耗量WW=Q/Cp(t2-t1)kg/h六、确定壳程给热系数α01、折流板切去部分的效应修正系数φ折流板缺口部分的传热面积与总传热面积之比r垂直流动时在壳体中心处的最小通道面积Ac0.09435弓形面积系数K1(由(Ds-h)/Ds查表)0.094794折流板缺口部分的流通面积Ab0.05556修正系数φ2、壳体与管束间的间隙影响修正系数ξh壳体与管束间的间隙面积Ad=(Ds-n3Pt)BpF BP=Ad/Acξh=2.72^(-1.35FBp)3、管排数影响修正系数x4、无间隙时壳程给热系数雷诺数Re=d0Ws/μm*Ac质量流速Gc=W/Ac kg/m2.hF2修正系数,由Re查表8-62得jH传热因子,由Re查表8-63得αN0=F2.jH.(φ.ξH/x)(Cp.Gc)(Cp.μ/λ)^(-2/3).(μ/μw)^0.14kcal/h.m2.℃5、考虑间隙时的壳程给热系数α0折流板上管孔与管子之间间隙面积STB=nB*3.1415/4*(dH^2-d0^2)m2折流板边沿与壳体之间的间隙面积SSB=((360-A)/360)*3.14156/4*(Ds^2-DB^2)m2折流板总间隙面积SL=STB+SSB m2Sl/Ac给热修正系数a,由SL/Ac,查图8-64α0=αN0[1-a(STB+2SSB)/SL]kcal/h.m2.℃七、确定管内给热系数αi1、管内冷却水质量流速Gi=Ws/Fi kg/m2.h2、雷诺数Re=di*Gi/μ3、传热因子jH,由Re查图8-48得4、管内给热系数αi0αi0=jH(λ/di)(Cpm.μ /λ)^(1/3)(μ/μw)^0.14kcal/h.m2.℃5、考虑湿气修正系数后的气体放热系数αi气体的平均绝对温度xm温度为tw时的最大绝对湿度xw=Rm/Rw*Psaw/(Pd-Psaw)湿气修正系数εw=1+(xm-xw)/(Tc-tw)*(595-tw)/Cpm考虑湿气修正系数后的气体放热系数αi=εw*αi0kcal/h.m2.℃八、冷却器总传热系数K管外壁污垢系数ro h.m2.℃/kcal 管内壁污垢系数ri h.m2.℃/kcal 管子的对数平均直径dm=(do-di)/ln(do/di)m管子的壁厚ts=(do-di)/2m管壁金属导热系数λkcal/h.m.℃K=1/(1/α0+ro+d0/dm*ts/λ+ri*d0/di+1/αi*d0/di)kcal/h.m2.℃九、所需冷却面积FF=Q/(K*ΔTM)m2所需冷却器换热管长度l=F/(PI*do*N)mF*1.2m2圆整所需冷却器换热管长度验算壁温(气在管内)验算壁温(气在管外)气体在壳程流速V10.00m/s水在管程流速V2#DIV/0!m/s注: 1.本传热计算公式参照《活塞式压缩机设计》(机械工业出版社);2.气体的参数计算见附表。