1.加热炉工艺计算软件FRNC5使用入门剖析

- 格式:doc

- 大小:60.50 KB

- 文档页数:7

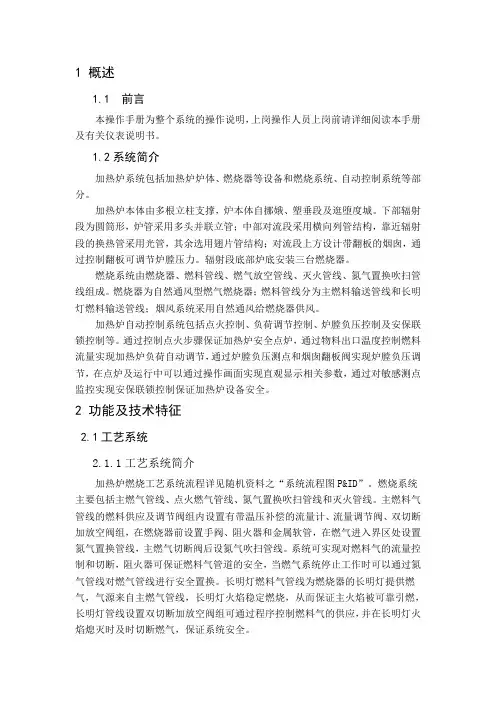

收稿日期:2018G03G09.作者简介:王强,男,2011年毕业于北京化工大学化工过程机械专业,工学硕士,主要从事加热炉设计工作,工程师.E m a i l :w q2340@h l e t .c o m .F R N C G5P C 软件在蒸汽过热炉优化设计中的应用王㊀强,吴红艳(华陆工程科技有限责任公司,陕西西安710065)㊀㊀摘㊀要:文章介绍了某煤化工项目中蒸汽过热炉的工艺设计要点和方法,以理论计算公式为依据,确定影响炉管最高管壁金属温度的过程变量因素;通过加热炉工艺模拟计算软件F R N C G5P C 试算算例,分析不同调整措施对过程变量因素的影响趋势,以及最终对炉管管壁最高金属温度的影响规律.分析表明,增大辐射炉管长度㊁减少辐射炉管程数和减小辐射炉管壁厚能够降低炉管最高管壁金属温度.据此对拟定的蒸汽过热炉设计方案进行优化,通过比选确定最优设计方案.关键词:蒸汽过热炉㊀优化设计㊀F R N C G5P Cd o i :10.3969/j .i s s n .1006-8805.2018.04.007㊀㊀蒸汽过热炉被广泛应用于石油和化工行业,例如,催化裂化㊁苯乙烯㊁合成氨和甲醇等许多装置中,其主要作用是将饱和蒸汽升温过热,提高蒸汽品质,以便为反应器等下游设备的单元操作提供热量,或用于驱动汽轮机做功.本文所讨论的蒸汽过热炉,为某煤化工项目甲醇合成装置的辅助设备,主要用于将甲醇合成塔副产的饱和蒸汽过热至工艺操作要求的温度,然后并入蒸汽管网.1㊀设计条件蒸汽过热炉的工艺设计数据表由工艺专业按全厂物料平衡和热平衡计算后提出,表1为蒸汽过热炉的主要设计参数.表1㊀蒸汽过热炉主要工艺设计参数㊀㊀根据设计热负荷和规范的要求,蒸汽过热炉采用辐射G对流型结构圆筒炉ʌ1ɔ,燃烧器位于炉底.蒸汽过热炉结构如图1所示.对流段包含上下两部分盘管.上部为锅炉给水盘管,主要作用为充分利用烟气余热加热锅炉给水,同时降低排烟温度,从而提高燃料热效率.被过热的饱和蒸汽先进入对流段下部盘管加热,之后再经转油线进入辐射段继续过热至所需的出口温度.图1㊀辐射G对流型蒸汽过热炉示意工业炉㊀㊀石油化工设备技术,2018,39(4) 22P e t r o GC h e m i c a l E q u i p m e n tT e c h n o l o g y㊀㊀蒸汽过热炉为气体加热炉,炉管内被加热介质为蒸汽,可以不考虑介质裂解或结焦的问题,但由于气体的内膜传热系数很小,内膜热阻很大,在相同的辐射热强度下,炉管壁温要高得多,设计时最高管壁温度应不超过其金属的最高允许温度ʌ2ɔ.2㊀工艺方案设计蒸汽过热炉方案的主要设计思路如下:根据以往项目设计经验和设计条件中的最高允许压力降,拟定几种不同的炉管布置设计方案,在F N R CG5P C软件中建立对应的工艺计算模型,并执行计算.根据计算结果,分析和比选各种设计方案的关键指标,进一步优化,确定最优工艺设计方案.蒸汽过热炉工艺设计方案主要从以下几个方面进行考虑:(1)流体质量流速;(2)管径和程数;(3)辐射段热负荷所占比例;(4)桥墙温度;(5)最高管壁金属温度;(6)炉管外表面热强度;(7)炉管表面积;(8)排烟温度;(9)经济指标.2.1㊀流体质量流速在给定工艺设计条件下,炉管内流体质量流速主要取决于管径和管程数,管程数越多,则每程流体分布不均匀的危险性就越大,越容易造成局部炉管超温ʌ3ɔ.因此,在满足最高允许压力降的前提下,应尽量提高流体质量流速,可采取减小炉管内截面积或管程数的方法.推荐的蒸汽过热炉蒸汽质量流速取值范围为140~350k g/(m2 s)ʌ3ɔ.2.2㊀管径和程数影响管程数和炉管尺寸的因素,除流体质量流速外,还要考虑最高允许压力降的限制.按照经验和常用的炉管尺寸系列确定炉管外径ʌ1ɔ时,可以设计多种管径和管程数的组合方案.本文主要讨论ϕ114.3㊁ϕ141.3㊁ϕ168.3和ϕ219.1mm这4种常用的炉管规格.2.3㊀辐射段热负荷所占比例辐射段是热交换的主要场所,总热负荷的70%~80%由其承担,是全炉最重要的部位ʌ3ɔ.总热负荷一定时,辐射段热负荷占总热负荷的比例越大,表明辐射段炉管与热烟气完成的换热量越多,而在对流段完成的换热量则越少,烟气离开辐射段携带的热量也就少,即桥墙温度较低.2.4㊀桥墙温度桥墙温度表征了离开辐射段烟气温度的高低,是炉子操作的重要控制指标.桥墙温度高,说明辐射段传热强度大.为保证加热炉长期安全运行,一般将桥墙温度控制在850ħ以下(但烃蒸汽转化炉㊁乙烯裂解炉除外)ʌ3ɔ.蒸汽过热炉方案设计时,应尽量获取较低的桥墙温度.桥墙温度高,辐射段炉管支吊架的材质要求就需提高,同时衬里的耐火材料等级和衬里厚度也均受影响.2.5㊀最高管壁金属温度炉管的设计管壁金属温度是炉管选材的重要依据,其等于最高管壁金属温度至少加上15ħʌ4ɔ.蒸汽过热炉管内流体为水蒸气,在不考虑结垢的情况下,炉管最高管壁金属温度的计算公式ʌ5ɔ如下:T m a x=T b f+ΔT f f+ΔT t w(1)ΔT f f=q R,m a x Kf fD oD iæèçöø÷ΔT t w=q R,m a x D o l nD oD iæèçöø÷2λt mæèççöø÷÷式中:T m a x 最高管壁金属温度,ħ;T b f 流体体积平均温度,ħ;ΔT f f 通过流体膜温差,ħ;ΔT t w 管壁温差,ħ;q R,m a x 外表面最高热强度,W/m2;K f f 流体膜传热系数,W/(m2 ħ);D o 管子外径,m;D i 管子实际内径,m;λt m 管子金属导热系数,W/(m ħ).由式(1)知,炉管的最高管壁金属温度主要受流体体积平均温度㊁流体膜温差和管壁温差的控制.当被加热介质物性一定时,增大管内流体质量流速或减小炉管内径,均可提高流体内膜传热系数ʌ2ɔ.因此,对于辐射段炉管,减小管炉外表面热强度㊁增大管内流体质量流速㊁减小炉管内径和减小炉管壁厚等都能降低炉管最高管壁金属温度.这些理论定性分析结论,为蒸汽过热炉工艺32㊀第39卷第4期王㊀强等.F R N CG5P C软件在蒸汽过热炉优化设计中的应用设计方案的调整和优化提供了思路.2.6㊀炉管外表面热强度由式(1)知,减小炉管外表面热强度会降低炉管的管壁金属温度,而增大炉管外表面热强度,能减小炉管所需换热面积,即节约炉管材料.推荐的蒸汽过热炉辐射段炉管表面热强度范围为26000~30000W/m2ʌ3ɔ.蒸汽过热炉设计方案调整优化时,应使管壁金属温度与炉管外表面热强度同时保持较低水平.2.7㊀排烟温度排烟温度是与排烟热量损失直接相关的参数,对全炉热效率产生直接的影响.为了提高加热炉的热效率,节约燃料,方案设计时应尽可能降低排烟温度,但同时应注意保证排烟温度与对流末级盘管进料温差.合理的温差(冷端温差)应由技术经济比较确定,冷端温差一般为70~80ħ,最低可为40~50ħʌ3ɔ,因此排烟温度最低应控制在172ħ左右.同时,还应根据燃料组分特性,确定烟气硫露点温度,设计时应保证对流段末级盘管金属壁温度高于烟气的硫露点温度,在实际工程应用中还应留有10~15ħ的温度裕量.2.8㊀经济指标加热炉方案设计过程中,对经济指标的控制主要体现在设备和材料费用㊁加工制造费用以及运营费用3个方面.在满足所有技术要求的前提下,通过多方案对比和优化,使加热炉的体积㊁重量合理化,减少材料用量,同时应采用成熟可靠且易于加工制造的结构形式,有效降低制造费用.运营费用则主要是针对燃料消耗和维护检修方面,特别是燃料消耗量.3㊀优化策略辐射段最高管壁金属温度是蒸汽过热炉设计的重点控制指标.上文2.5节中,以理论公式为依据,分析了影响最高管壁金属温度的因素,但这些因素都属于中间过程因素,且每个因素对最高管壁金属温度的影响程度不同.不同调整措施可能会对其中一个或多个过程因素同时产生作用,且作用结果使过程因素可能增大也可能减小,至于最终会使最高管壁金属温度增大还是减小,理论公式无法评估.利用F R N CG5P C模拟计算软件,对采用不同调整措施的算例进行试算,得到各种调整措施对过程变量因素的影响趋势,以及最终对炉管最高管壁金属温度的影响规律,详见表2.4㊀计算模型蒸汽过热炉的工艺计算采用P F R公司开发推出的F R N CG5P C加热炉工艺模拟计算软件.该软件属于校核型软件,需要用户事先定义加热炉的炉管布置方案,然后由软件进行校核计算,可以快速进行多方案的比较和优选ʌ6ɔ.表2㊀各种调整措施对相关过程因素的影响注:括号内的 增大/减小 表示能够使辐射段管壁最高金属温度减小的最佳过程因素变化趋势.㊀㊀不同设计方案之间的比较基础应相同,因此在计算模型中作如下假设:相同的过剩空气系数㊁散热损失率㊁燃料特性以及相同的环境温度㊁炉管材质和流体进出口边界条件等.根据前述蒸汽过热炉的工艺设计原则,以及选定的4种炉管规格,共建立8种设计方案(见表3),其中A系列为初始设计方案,B系列为采取调整措施后的优化设计方案.炉管管心距取标准短半径弯头尺寸,辐射段炉管中心线到炉墙衬里表面的距离取1.5倍炉管公称直径ʌ4ɔ.辐射段炉底衬里上表面到炉顶衬里下表面之间的距离,即辐射段净高度,取值按辐射炉管总高度(炉管直段长度加上2个弯头高度)加上600mm;辐射段衬里内径取炉管节圆直径加42 石㊀油㊀化㊀工㊀设㊀备㊀技㊀术2018年㊀上(2ˑ1.5)倍炉管公称直径.对于立式圆筒加热炉,当设计热负荷大于6MW时,辐射段炉管直段长度与节圆直径之比,一般取1.5~2.75,且以气体为燃料的加热炉可以取低值ʌ2ɔ.表3㊀蒸汽过热炉的主要机械设计数据㊀㊀对流段长度和宽度应按规范规定的对流段截面尺寸要求ʌ1ɔ,并结合辐射段筒体直径确定.锅炉给水盘管的作用主要是进一步降低排烟温度,提高全炉热效率.各方案中均采用相同尺寸炉管.由F R N CG5P C模拟软件分别建模计算上述8种设计方案.表4为主要计算结果数据.由表4可知,所有设计方案的流体质量流速均在要求范围内,且炉管压力降计算值均小于允许压力降值.桥墙温度是设计方案比选的主要评价指标之一.优化后方案的温度比初始设计方案低35ħ左右,这对辐射炉管管架和耐火衬里选材十分有利.各方案中离开对流段的烟气温度几乎相同,但略低于172ħ.可适当减少锅炉给水盘管的换热面积,以保证合适的冷端温差.不同方案之间的总吸热量略有微小差异,这主要是由各方案的蒸汽盘管压力降差异造成的;辐射段热负荷所占比例在64%~68%之间,略低于2.3节中的要求.笔者尝试分别采用减小对流段面积和增大辐射段炉管换热面积的方法来提高这一比例数值,但试算结果表明:减小对流段面积会使桥墙温度㊁辐射段管壁最高金属温度都增大,炉管选材要求提高;而增大辐射段炉管换热面积,会使辐射室体积增大,造成建设投资增加.因此笔者认为,仅在桥墙温度较高(>850ħ)时,可以考虑提高辐射段热负荷所占比例来降低此温度,而其余情况下,单纯地将辐射段热负荷所占比例控制在70%~80%的范围内,有待商榷.辐射段炉管平均热强度与2.6节中的要求差异较大.笔者尝试采用减小辐射段换热面积来增大这一数值,但试算结果表明,桥墙温度也会增大.笔者认为,在炉管材质较为昂贵时,可考虑适当提高辐射段炉管平均热强度以节约炉管材料,而单纯地将辐射段炉管平均热强度控制在26000~30000W/m2的范围内,有待商榷.辐射段最高管壁金属温度也是设计方案比选的主要评价指标之一.除ϕ141.3方案外,其余优化后方案的温度均比初始方案低8ħ左右.ϕ141.3方案同时采用了2种优化措施,使最高管壁金属温度降低了15ħ,这对辐射炉管选材和强度计算十分有利.燃料消耗量和计算热效率体现了加热炉的节能环保性能,也是设计方案比选的主要评价指标.综上所述,蒸汽过热炉B2设计方案的工艺性能最佳.52㊀第39卷第4期王㊀强等.F R N CG5P C软件在蒸汽过热炉优化设计中的应用表4㊀不同蒸汽过热炉设计方案优化前后的主要计算结果数据5㊀结语1)满足压力降的前提下,应尽量提高管内介质质量流速,以提高流体膜传热系数,从而降低辐射段管壁最高金属温度;2)随着炉管内径增大,管内介质质量流速减小,辐射段管壁最高金属温度会增大;3)增大辐射段炉管直管长度和减小炉管壁厚均能降低辐射段炉管管壁最高金属温度;4)蒸汽过热炉桥墙温度较高(>850ħ)时,可适当增大辐射段炉管换热面积,以降低桥墙温度和辐射段管壁最高金属温度;5)对于蒸汽过热炉,将辐射段炉管平均热强度控制在较高数值范围内,会使桥墙温度和辐射段管壁最高金属温度增大,不利于炉管选材和强度设计.参考文献:[1]㊀中华人民共和国国家发展和改革委员会.化学工业炉结构设计规定:H G/T20541 2006[S].北京:中国计划出版社,2007.[2]㊀李文辉.加热炉炉管内膜温度控制[J].石油化工设备技术,2016,37(2):41G43.[3]㊀钱家鳞.管式加热炉:第二版[M].北京:中国石化出版社,2003.[4]㊀中华人民共和国工业和信息化部.一般炼油装置用火焰加热炉:S H/T3036 2012[S].北京:中国石化出版社,2013.[5]㊀中华人民共和国工业和信息化部.炼油厂加热炉炉管壁厚计算方法:S H/T3037 2016[S].北京:中国石化出版社,2016.[6]㊀程微.管式加热炉遮蔽管的模拟计算和优化设计[J].化工与医药工程,2015,36(3):1G5.62 石㊀油㊀化㊀工㊀设㊀备㊀技㊀术2018年㊀。

四川达州钢铁集团股份有限公司二棒加热炉系统软件操作说明上海嘉德环境能源科技有限公司2010年5月加热炉系统软件操作说明系统概述:达州钢铁集团公司二棒加热炉共设有两台工控机,其功能画面和操作功能完全一致。

操作人员在任何一台工控机上都可以监视加热炉设备运行情况。

并可以完成对现场任何一台受控设备的控制。

上位机共分为电控系统、液压系统、仪控系统、水冷系统,汽化冷却系统,换向系统,风机温度监测,报警系统、趋势图几部分。

双击软件时,自动进入登录画面,见下图:输入系统用户名:lmbc 密码:123456,点击用户登录按钮,进入系统主画面,见下图:系统主画面包括公共菜单窗口、报警信息窗口、重要数据窗口、流量累击、出炉钢坯信息,当前操作员信息等。

公共菜单窗口分为十个子菜单:电控系统、液压系统、仪控系统、换向系统、汽化系统、水冷系统、炉前系统、风机温度、历史报警、历史趋势。

点击子菜单,进入相关系统画面。

点击退出按钮,系统自动退出运行软件。

仪控系统操作一、仪控画面仪控画面主要显示加热炉系统如下几个方面:1、风机运行情况、风机阀门状态和电机轴前、轴后温度。

电机轴温度大于75℃、电机绕组温度大于120℃、风机轴承回水温度大于40℃时报警,电机轴温大于80℃、电机绕组温度大于125℃时要求操作人员现现场停电机。

1、炉子四周CO浓度及报警。

CO浓度高于50ppm报警。

2、净环水流量和压力。

净环水流量低于80M3/H报警。

3、压缩空气压力显示气源压力少于0.45MPa报警。

4、煤气流量,各煤气支管瞬时流量之和为煤气的累计流量。

5、煤气总管快切阀状态。

6、各支管阀门输出和状态反馈。

7、煤气总管阀后压力,空气总管压力,炉膛压力显示等。

煤气阀后压力、空气总管压力低于3KPa报警。

二、仪控画面主要对控制下列设备:1.煤气总管快切阀。

主要是在紧急情况下切断煤气。

当他开到位时候显示为绿色,关到位时显示为红色。

2、各煤气空气支管调节阀,其主要作用是控制各支管流量,来达到调节炉膛温度的目的。

1 概述1.1前言本操作手册为整个系统的操作说明,上岗操作人员上岗前请详细阅读本手册及有关仪表说明书。

1.2系统简介加热炉系统包括加热炉炉体、燃烧器等设备和燃烧系统、自动控制系统等部分。

加热炉本体由多根立柱支撑,炉本体自挪娥、塑垂段及逛堕度城。

下部辐射段为圆筒形,炉管采用多头并联立管;中部对流段采用横向列管结构,靠近辐射段的换热管采用光管,其余选用翅片管结构;对流段上方设计带翻板的烟囱,通过控制翻板可调节炉膛压力。

辐射段底部炉底安装三台燃烧器。

燃烧系统由燃烧器、燃料管线、燃气放空管线、灭火管线、氮气置换吹扫管线组成。

燃烧器为自然通风型燃气燃烧器;燃料管线分为主燃料输送管线和长明灯燃料输送管线;烟风系统采用自然通风给燃烧器供风。

加热炉自动控制系统包括点火控制、负荷调节控制、炉膛负压控制及安保联锁控制等。

通过控制点火步骤保证加热炉安全点炉,通过物料出口温度控制燃料流量实现加热炉负荷自动调节,通过炉膛负压测点和烟囱翻板阀实现炉膛负压调节,在点炉及运行中可以通过操作画面实现直观显示相关参数,通过对敏感测点监控实现安保联锁控制保证加热炉设备安全。

2 功能及技术特征2.1工艺系统2.1.1工艺系统简介加热炉燃烧工艺系统流程详见随机资料之“系统流程图P&ID”。

燃烧系统主要包括主燃气管线、点火燃气管线、氮气置换吹扫管线和灭火管线。

主燃料气管线的燃料供应及调节阀组内设置有带温压补偿的流量计、流量调节阀、双切断加放空阀组,在燃烧器前设置手阀、阻火器和金属软管,在燃气进入界区处设置氮气置换管线,主燃气切断阀后设氮气吹扫管线。

系统可实现对燃料气的流量控制和切断,阻火器可保证燃料气管道的安全,当燃气系统停止工作时可以通过氮气管线对燃气管线进行安全置换。

长明灯燃料气管线为燃烧器的长明灯提供燃气,气源来自主燃气管线,长明灯火焰稳定燃烧,从而保证主火焰被可靠引燃,长明灯管线设置双切断加放空阀组可通过程序控制燃料气的供应,并在长明灯火焰熄灭时及时切断燃气,保证系统安全。

FRNC-5PC工艺计算软件中文操作指南目录1 总则31.1 要紧应用31.2 有关标准及参考书籍32 软件简介42.1软件使用范畴42.1软件运算方法52.1.1固定发热量(固定燃料量)52.1.2固定热负荷53 输入部分53.1 燃烧室输入63.1.1 Characteristic 63.1.2 Furnace type 73.1.3 Furnace dimension 73.1.4 Flue Gas “Take-Off”73.1.5 The ID’s of Coil Sections in Firebox 8 3.2 对流室输入83.2.1 Characteristic 83.2.2 Internal Duct Dimensions 83.2.3 Coil Section, Q-Bank, or Air Preheater ID 9 3.3 烟囱输入93.3.1 Characteristic 93.3.2 Geometry 93.4管路输入 93.4.1 Geometry 103.4. 2 Process fluid 103.4.3 Geometry I 103.4.4 Geometry II 113.4.5 Additional data 113.4.6 Additional data 123.5炉管数据输入133.5.1 General characteristics 13 3.5.2 Fin type and diameter 13 3.5.3 Fin data 133.6物料数据输入143.6.1 Process stream Characteristic 14 3.6.2Condition 143.7燃烧数据输入153.7.1 Firing data 153.7.2 Bridge wall temperature 15 3.7.3 Fuel #1 163.8燃料数据输入163.8.1 Identification 163.8.2 Composition 173.9热缺失输入173.10注入水蒸气/水数据173.11Q-Bank输入 183.12空气数据输入183.13空气预热器输入183.13.1 General Characteristic 19 3.13.2 Specification 193.14物理数据输入203.14.1 自动生成的物理性质20 3.14.2 直截了当输入的物理数据203.14.3 仅仅生成的物理属性数据204 输出部分214.1输入数据的重现 214.2输入数据的处理 214.3物理属性数据的重现214.4运算过程输出214.4最终结果输出21总则1.1 要紧应用本手册规定了FRNC-5PC软件的使用方法和步骤等。

工艺计算软件操作指南模板FRNC-5PC工艺计算软件操作指南目录1 总则 .............................................................................. 错误!未定义书签。

1.1主要应用 ................................................................... 错误!未定义书签。

1.2相关标准及参考书籍............................................... 错误!未定义书签。

2 软件简介...................................................................... 错误!未定义书签。

2.1软件使用范围........................................................... 错误!未定义书签。

2.1软件计算方法........................................................... 错误!未定义书签。

2.1.1固定发热量( 固定燃料量) ................................ 错误!未定义书签。

2.1.2固定热负荷 ......................................................... 错误!未定义书签。

3 输入部分...................................................................... 错误!未定义书签。

3.1燃烧室输入 ............................................................... 错误!未定义书签。

第十章加热炉一、工艺流程简介石油化工领域常见的加热炉,目的在于使物料升高温度。

从结构上看加热炉可以分解成燃烧器、燃料供给系统、炉体及有关的控制系统及紧急事故时的安全保护系统。

其中炉体主要包括空气流道、燃烧段、辐射段、对流段、烟筒及调节空气流量的挡板。

1、流程简述本加热炉所使用的燃料气主要含甲烷与氢气,其百分比组成如下:CH4 34.5 % C2H6 11.3 %C3H8 6.6 % C4H10 4.9 %C5H10 0.7 % H2 38.2 %N2 3.8 %燃料气供给管路系统在加热炉的结构中是较复杂的部分,见流程图10-1所示。

燃料气首先经过供气总管从界区引到炉前。

该管道的端头下部连有一个气、液分离罐,分离罐设两路排放管线,一路将燃料气中所夹带的水和凝液排放入地沟,另一路将燃料气管线中可能滞留的空气排入火炬系统。

在距供燃气管线端头2m处有一分支管线,将燃料气引入加热炉。

此管线上设紧急切断阀HV-02,这个阀门由控制室遥控开或关。

当出现燃料气异常,如突然阻断引起炉膛熄火事故时,应首先关闭此阀。

加热炉停车时也应关闭此阀。

管线上装有流量变送器及孔板,用来检测记录燃料气的流量FI-01。

计量单位为Nm3/d(标准立方米/天)。

另外由一现场压力表PI-02显示燃料气的总压,正常值为0.5~0.8MPa.管线引至炉底分成两路,一路供主燃烧器使用,另一路供副燃烧器使用。

在主燃烧器管线上设炉出口温度控制调节阀,通过调节燃气的流量来控制炉出口温度。

现场压力PI-03指示主燃烧器供气支管压力。

在副燃烧器供气管线上装有一个自力式压力调节器PC-01,当燃料气总压波动时,维持副燃烧器支管压力为0.32 MPa,通过现场压力表PI-04指示。

滞留在主、副燃烧器支管中的水或非燃料气,如空气、氮气等,通过V1、V2、V3排入地沟或火炬系统。

加热炉的两个主燃烧器分别通过阀门V4、V5或V9、V10同主燃烧器供气管相连。

两个副燃烧器分别通过阀门V6、V7或V11、V12同副燃烧器供气管相连。

减压炉辐射炉管扩径探讨及设计中FRNC-5PC软件的应用吴振松;刘福生;王金昌;张述旺;段晓磊【摘要】简述了减压炉辐射炉管扩径的原则.用实例演示了FRNC-5PC软件计算辐射炉管扩径过程.【期刊名称】《石油和化工设备》【年(卷),期】2012(015)002【总页数】4页(P25-28)【关键词】减压炉;辐射炉管;扩径;FRNC-5PC;应用【作者】吴振松;刘福生;王金昌;张述旺;段晓磊【作者单位】海工英派尔工程有限公司,山东青岛266061;海工英派尔工程有限公司,山东青岛266061;海工英派尔工程有限公司,山东青岛266061;海工英派尔工程有限公司,山东青岛266061;海工英派尔工程有限公司,山东青岛266061【正文语种】中文在减压炉辐射炉管的设计中,为了避免油品裂解而影响产品质量,要求油料温度不超过显著裂解的温度;而为了提高侧线产品的收率,又要求油品出炉时具有足够高的热焓[1]。

因此,对辐射炉管的设计显得尤为重要。

辐射炉管若全部采用大直径炉管,会导致流速减慢、压降小,在未汽化前,可能出现裂解与结焦;若全部采用小直径炉管,则会使汽化点后的阻力增加,导致出口前炉管内油品温度比出口还高,造成裂解与结焦。

设计中一般采用汽化段扩径和注汽的方法来满足上述要求。

减压炉炉管内压力、温度关系可用图1简要表示。

图1 减压炉炉管内压力温度关系简图从图1可看出,在减压炉中,油品的温度随着行程的增加而升高,压力随行程的增加而降低。

辐射管有扩径时炉进出口压降小,故先到达油品的汽化点(Pe,Te),即曲线2上的A点。

而辐射管未扩径时炉进出口压降大,在汽化温度Te下压力Pe'(曲线1上的B点)大于汽化压力Pe而不能汽化,只有继续加热到C点时才开始汽化。

由此可知,扩大炉管直径,可以使油品在较低的温度和压力下开始汽化,避免高温裂解与结焦;同时,在相同的温度下,由于压力降低,可促使油品更多的汽化,从而从辐射室吸收更多的汽化潜热,降低出口温度,避免油品裂解。

FRNC-5PC工艺计算软件中文操作指南FRNC-5PC工艺计算软件操作指南目录1总则 (3)1.1主要应用 (3)1.2相关标准及参考书籍 (3)2软件简介 (4)2.1软件使用范围 (4)2.1软件计算方法 (5)2.1.1固定发热量(固定燃料量) (5)2.1.2固定热负荷 (5)3输入部分 (6)3.1燃烧室输入 (7)3.1.1 Characteristic (7)3.1.2 Furnace type (8)3.1.3 Furnace dimension (9)3.1.4 Flue Gas “Take-Off” (10)3.1.5 The ID’s of Coil Sections in Firebox (11)3.2对流室输入 (12)3.2.1 Characteristic (12)3.2.2 Internal Duct Dimensions (12)3.2.3 Coil Section, Q-Bank, or Air Preheater ID (13)3.3烟囱输入 (13)3.3.1 Characteristic (13)3.3.2 Geometry (14)3.4管路输入 (14)3.4.1 Geometry (15)3.4. 2 Process fluid (15)3.4.3 Geometry I (16)3.4.4 Geometry II (16)3.4.5 Additional data (18)3.4.6 Additional data (19)3.5炉管数据输入 (20)3.5.1 General characteristics (20)3.5.2 Fin type and diameter (21)3.5.3 Fin data (22)3.6物料数据输入 (23)3.6.1 Process stream Characteristic (23)3.6.2Condition (24)3.7燃烧数据输入 (24)3.7.1 Firing data (25)3.7.2 Bridge wall temperature (26)3.7.3 Fuel #1 (27)3.8燃料数据输入 (28)3.8.1 Identification (28)3.8.2 Composition (29)3.9热损失输入 (29)3.10注入水蒸气/水数据 (30)3.11Q-B ANK输入 (31)3.12空气数据输入 (31)3.13空气预热器输入 (32)3.13.1 General Characteristic (33)3.13.2 Specification (33)3.14物理数据输入 (34)3.14.1 自动生成的物理性质 (34)3.14.2 直接输入的物理数据 (35)3.14.3 仅仅生成的物理属性数据 (35)4输出部分 (35)4.1输入数据的重现 (35)4.2输入数据的处理 (35)4.3物理属性数据的重现 (36)4.4计算过程输出 (36)4.4最终结果输出 (36)1总则1.1 主要应用本手册规定了FRNC-5PC软件的使用方法和步骤等。

使用PFR FRNC-5——对加热炉遮蔽段炉管设置的讨论程珂【摘要】通过比较PFR FRNC-5中有关遮蔽段炉管的设置选项.讨论了如何设置这些选项以满足设计的意图.【期刊名称】《化工设备与管道》【年(卷),期】2010(047)004【总页数】3页(P23-25)【关键词】FRNC-5;工业炉;遮蔽管【作者】程珂【作者单位】中国石化集团上海工程有限公司,上海,200120【正文语种】中文【中图分类】TQ054近年来,越来越多的工程公司在设计工业炉时使用 PFR系列软件。

但由于种种原因,很少有针对该软件的技术交流,也没发现有使用该软件而发表的论文、书籍等技术文献。

笔者在工作中一直使用 PFR FRNC-5对蒸汽过热炉进行工艺计算。

对如何正确设置遮蔽段炉管有些个人总结。

以下笔者将从实际的蒸汽过热炉实例出发讨论本文的主题。

希望抛砖引玉,有更多的工业炉工程师来分享使用软件的心得。

1.1 加热炉简介一般加热炉的结构包括辐射段、对流段、烟囱。

火焰在辐射段炉膛内燃烧,对辐射炉管进行辐射传热。

产生的高温烟气顺序经过辐射段、对流段、烟囱排入大气,并对沿途经过的炉管进行对流传热。

所需加热的物料顺序经过对流段扩面管、遮蔽段炉管、辐射段炉管,完成工艺所需的加热过程。

遮蔽管位于对流段的最下方,一般采用光管。

某装置蒸汽过热炉被设计成双辐射炉膛公用一个对流段,遮蔽段炉管使用 800H/800HT材质,本文以此为例进行分析讨论。

1.2 使用 PFR FRNC-5PFR FRNC-5能够对炼油厂、化工厂中大部分的直接火焰加热炉和水管锅炉进行性能模拟和效率预测计算。

工业炉中大部分部件能够被程序模拟。

程序可以给出各个流程单元的进出口状况,可以模拟工艺流程、计算热负荷和压力降。

程序严格按着工艺流程和烟气流经过程计算出所需的各个参数数据。

在建立模型时,需要对定义的每个盘管设置属性。

其中在对话框“Coil section data”中,在选项卡“Radiant/shock tubes”中的选项组“Coil”中有3个选项。