镀锌余热回收

- 格式:doc

- 大小:24.00 KB

- 文档页数:1

钢铁企业余热资源的回收与利用摘要:本文首先分析了钢铁企业余热回收的现状,接着分析了钢铁企业余热资源的回收与利用的措施,希望能够为相关人员提供有益的参考和借鉴。

关键词:钢铁企业;余热资源;回收;利用;措施引言:当烟气从出口排出时的余热温度在100℃以下,那么将会产生大量的潜热,将这些潜热转换为热量在钢铁行业可以得到有效的应用。

类似的余热利用数不胜数,每年通过余热的利用,钢铁行业可以节约大量的蒸汽等物质,由此可见,余热回收能够有效的节约能源成本,促进钢铁行业的发展,同时也能为我国的节能减排工作做出突出贡献。

1钢铁企业余热回收的现状当前,我国的钢铁企业在进行作业的过程中主要有几种产生余热的形式,分别是高温烟气、冷却介质、炉渣、高温凝结水等。

目前,我国很多钢铁企业在进行钢铁生产的过程中都会通过对于余热的利用来进行低压蒸汽的生产,这种余热回收手段也是最基础、最广泛的余热回收利用手段。

但是,仅仅只有这一种余热利用回收手段仍然显得我国钢铁企业在进行余热回收利用的过程中没有体现其应有的技术水平,余热回收率过低,仅仅有30%左右。

这其中又以高温余热的回收利用率最高,可以达到40%以上,而低温余热的回收利用率却很少,只有1%左右。

但是如果针对世界上其他先进国家进行观察,我们能够发现先进国家的钢铁企业在进行运转的过程中,对于余热的回收利用率往往非常高,普遍在85%以上甚至90%以上。

由此可见,当前我国在钢铁企业余热回收方面仍然处于初级阶段。

2钢铁企业余热资源的回收与利用的措施2.1烧结环冷系统余热回收利用在钢铁生产的烧结工序中,烧结矿在经过环冷机冷却时,会产生大量温度较高的热烟气,如果这部分烟气直接排入大气,不仅会造成较大的能源损失,还会对大气造成严重污染。

烧结工序的能耗仅次于炼钢工序,约占总能耗的9%-15%,所以对烧结环冷机中的余热进行回收利用具有很大的节能空间,并且可产生较大的经济效益。

在烧结机生产线中都会配备相应的环冷机,对于烧结矿经过环冷机时产生的高温烟气可以采用两种余热回收利用措施。

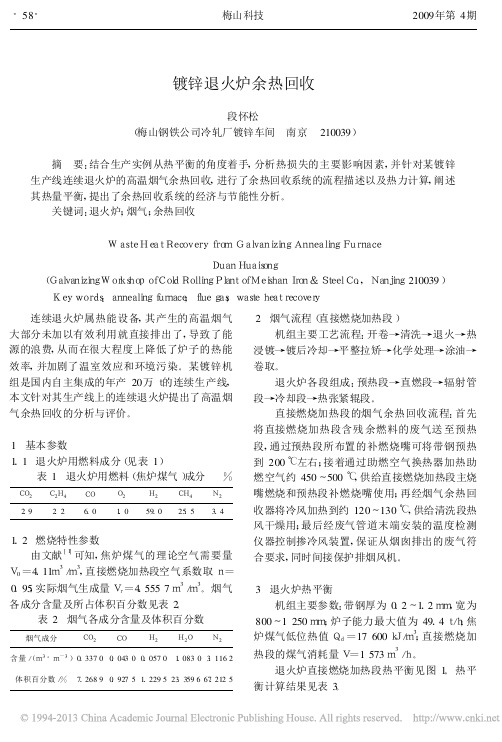

·58 ·梅山科技2009年第4期镀锌退火炉余热回收段怀松(梅山钢铁公司冷轧厂镀锌车间 南京 210039)摘 要:结合生产实例从热平衡的角度着手,分析热损失的主要影响因素,并针对某镀锌生产线连续退火炉的高温烟气余热回收,进行了余热回收系统的流程描述以及热力计算,阐述其热量平衡,提出了余热回收系统的经济与节能性分析。

关键词:退火炉;烟气;余热回收WasteHeatRecoveryfromGalvanizingAnnealingFurnaceDuanHuaisong(GalvanizingWorkshopofColdRollingPlantofMeishanIron&SteelCo.,Nanjing210039)Keywords:annealingfurnace;fluegas;wasteheatrecovery 连续退火炉属热能设备,其产生的高温烟气大部分未加以有效利用就直接排出了,导致了能源的浪费,从而在很大程度上降低了炉子的热能效率,并加剧了温室效应和环境污染。

某镀锌机组是国内自主集成的年产20万t的连续生产线,本文针对其生产线上的连续退火炉提出了高温烟气余热回收的分析与评价。

1 基本参数1.1 退火炉用燃料成分(见表1)表1 退火炉用燃料(焦炉煤气)成分%CO2C2H4COO2H2CH4N22.92.26.01.059.025.53.41.2 燃烧特性参数由文献[1]可知,焦炉煤气的理论空气需要量V0=4.11m3/m3,直接燃烧加热段空气系数取n= 0.95,实际烟气生成量Vr=4.5557m3/m3。

烟气各成分含量及所占体积百分数见表2。

表2 烟气各成分含量及体积百分数烟气成分CO2COH2H2ON2含量/(m3·m-3)0.33700.04300.05701.08303.1162体积百分数/%7.26890.92751.229523.359667.21252 烟气流程(直接燃烧加热段)机组主要工艺流程:开卷※清洗※退火※热浸镀※镀后冷却※平整拉矫※化学处理※涂油※卷取。

烟道余热回收系统技术方案设计废热回收加热助镀槽系统一、工况条件助镀槽1个,要求工艺温度:65℃~80℃;槽体尺寸:14000×2100×2300(液高2100)mm,容积:62m³。

二、系统设备配置(详细配置的布置,见系统循环图)利用我司生产的余热换热器对锌锅烟道进行余热回收,以水为介质完成两次热交换。

吸收的热源用来加热生产线上助镀槽溶液,使助镀槽溶液温度保持在65℃左右。

(以下选图均为实物拍摄)1、助镀槽PFA换热器S换=80㎡;换热面积平均分配为两组,每组40㎡,安装于助镀槽两宽度方向;换热器选配ZJ-FH-271-7.83;口径DN65;管束材质为PFA氟塑料管,选用品牌为美国杜邦;材质特色●防腐蚀,耐各类强酸、强碱、强氧化剂;●耐高温,适用温度范围-150℃-- +280℃;●耐高压,蒸汽压力≤0.3MPa,耐静压可达到≤1.0MPa;管道与法兰焊接方法为热熔;保护框架为20mmPP板(大板),支撑框架为15mmPP板(大板)。

备选方案:将PFA管束换成FEP材质,换热器换热面积增加至96㎡,口径DN65;选型:ZJ-FH-271-9.4;耐温:-150℃~200℃;同等工况下,PFA的柔性为FEP的10倍以上。

2.烟道余热回收换热器管材:20#无缝钢管上加红外新型纳米高温节能防腐涂料,吸热能为普通余热换热器所吸热量的140%;余热换热器选配:S余换=56㎡;烟道尺寸:待确定;烟道余热回收器尺寸:3300 x 1100 x1300,12排10根,具体尺寸可根据烟道尺寸调节。

3.水泵系统水泵系统包括热水泵2台,变频水泵1台,阀门6个,压力表6个;靠近烟道处热水泵2台为一个系统,采用一备一用方式运转,型号:IRG-65-160。

水泵为自动控制,当一台水泵运行4-5小时后,另一台水泵开始运行。

如一台水泵遇故障,另一台水泵将自动运行,并进行故障报警。

控制柜内装有24小时微电脑调节器,可进行手动设定。

钢铁工业余热回收的主要环节介绍1、铁前---烧结生产线:在烧结生产过程中,烧制好的成品,温度在500∽800℃,为了便于运输,需将其冷却至常温。

烧制好的成品的显热,在冷却的过程中,热量随热空气(300∽350℃)排放到空气中,由于此热空气的量很大,及具回收价值。

目前钢厂对烧结的余热回收已有普遍的认同,约有50%的生产线得到了应用,新建的生产线基本上都有考虑。

常规的回收是通过热管式换热器,产生0.8MPa过热蒸汽用于本生产线物料加温,多余部分并入厂内管网供其它生产使用。

此项目中,如果蒸汽用不完,可考虑建余热电站。

2、炼铁:在炼铁工艺中需要一股850∽1300℃的热风,其由独立的热风炉提供,而且热风温度越高,炼铁的成本越低(可降低焦比,提高喷煤比)。

利用热风炉自身排放的300∽400℃烟气,可提高热风的温度50∽100℃,及具经济价值。

实现的方法是:利用烟气余热将热风炉燃烧用的空气和煤气在安全范围内尽可能地加温,以提高空气和煤气的物理热,提高其燃烧温度,最后实现提高热风炉风温的目的。

目前钢厂对烧结的余热回收已有普遍的认同,约有50%的生产线得到了应用,新建的生产线基本上都有考虑。

3、焦化工序焦化工艺中得到普遍认可的技术是干熄焦技术,将焦炉的上升管(650℃)的降温获得热能。

4、转炉(炼钢)转炉生产工艺中,用于保护烟道的汽化冷却设备将产生大量的饱和蒸汽,此股蒸汽的特点是:不连续,量比较大。

5、轧钢工序在轧钢工艺中蓄热燃烧技术是一个发展趋势,我们不介入领域。

对于未实现蓄热式燃烧的轧钢炉,对其烟气可以进行余热回收,回收方式和利用热能的方式与炼钢的热风炉一样(进行双预热),只不过效益体现在节约煤气上。

目前这方面的应用也比较普及。

一般此类项目的回收期在9-12个月。

1、铁前---烧结生产线:在烧结生产过程中,烧制好的成品,温度在500∽800℃,为了便于运输,需将其冷却至常温。

烧制好的成品的显热,在冷却的过程中,热量随热空气(300∽350℃)排放到空气中,由于此热空气的量很大,及具回收价值。

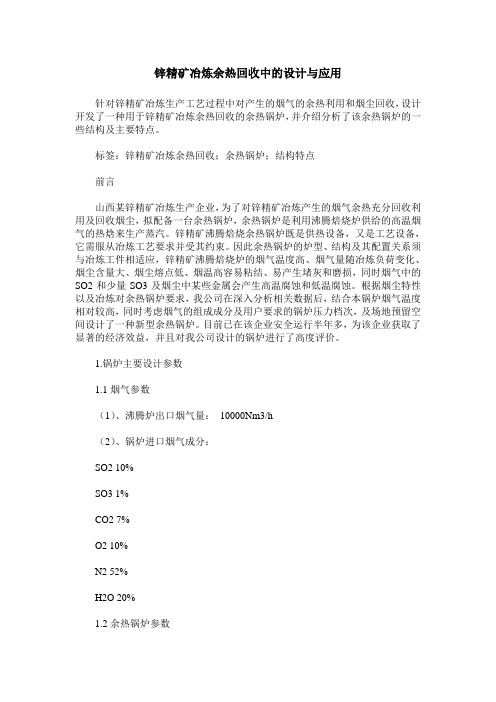

锌精矿冶炼余热回收中的设计与应用针对锌精矿冶炼生产工艺过程中对产生的烟气的余热利用和烟尘回收,设计开发了一种用于锌精矿冶炼余热回收的余热锅炉,并介绍分析了该余热锅炉的一些结构及主要特点。

标签:锌精矿冶炼余热回收;余热锅炉;结构特点前言山西某锌精矿冶炼生产企业,为了对锌精矿冶炼产生的烟气余热充分回收利用及回收烟尘,拟配备一台余热锅炉,余热锅炉是利用沸腾焙烧炉供给的高温烟气的热焓来生产蒸汽。

锌精矿沸腾焙烧余热锅炉既是供热设备,又是工艺设备,它需服从冶炼工艺要求并受其约束。

因此余热锅炉的炉型、结构及其配置关系须与冶炼工件相适应,锌精矿沸腾焙烧炉的烟气温度高、烟气量随冶炼负荷变化、烟尘含量大、烟尘熔点低、烟温高容易粘结、易产生堵灰和磨损,同时烟气中的SO2和少量SO3及烟尘中某些金属会产生高温腐蚀和低温腐蚀。

根据烟尘特性以及冶炼对余热锅炉要求,我公司在深入分析相关数据后,结合本锅炉烟气温度相对较高,同时考虑烟气的组成成分及用户要求的锅炉压力档次,及场地预留空间设计了一种新型余热锅炉。

目前已在该企业安全运行半年多,为该企业获取了显著的经济效益,并且对我公司设计的锅炉进行了高度评价。

1.锅炉主要设计参数1.1烟气参数(1)、沸腾炉出口烟气量:10000Nm3/h(2)、锅炉进口烟气成分:SO2 10%SO3 1%CO2 7%O2 10%N2 52%H2O 20%1.2余热锅炉参数(1)、锅炉型号QCF10/1100-4-3.82(2)、锅炉蒸发量4t/h(3)、锅炉额定蒸汽压力 3.82MPa(4)、锅炉出口蒸汽温度250℃(5)、给水温度104℃(6)、烟气进口温度1100℃(7)、烟气出口温度400℃±20℃(8)、锅炉效率57.6%(9)、受热面积本体受热面积370.3m22、锅炉结构布置及分析余热锅炉结构包括锅筒、进口烟箱、保温、受热面、钢架、落灰烟箱、地基、出口烟箱、平台扶梯等。

由沸腾炉工序出来的大量高温烟气,经进口烟箱汇集后,经过多个隔开的大空间炉膛和膜式壁蒸发管束及旗式受热管放热后,通过出口烟道,进入下一道工序。

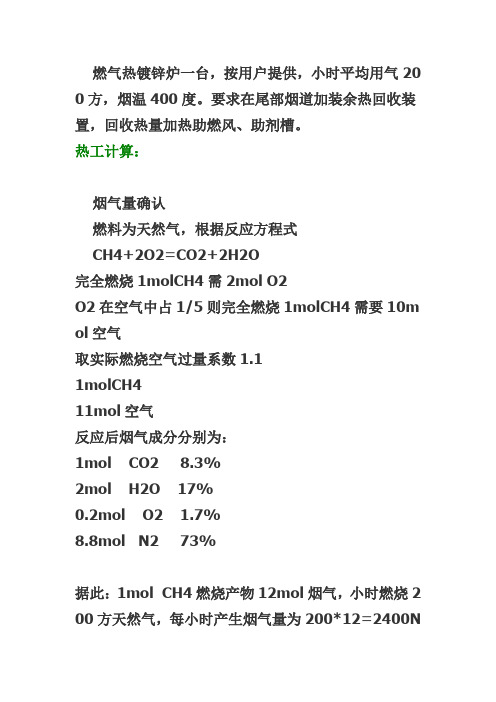

燃气热镀锌炉一台,按用户提供,小时平均用气20 0方,烟温400度。

要求在尾部烟道加装余热回收装置,回收热量加热助燃风、助剂槽。

热工计算:烟气量确认燃料为天然气,根据反应方程式CH4+2O2=CO2+2H2O完全燃烧1molCH4需2mol O2O2在空气中占1/5则完全燃烧1molCH4需要10m ol空气取实际燃烧空气过量系数1.11molCH411mol空气反应后烟气成分分别为:1mol CO2 8.3%2mol H2O 17%0.2mol O2 1.7%8.8mol N2 73%据此:1mol CH4燃烧产物12mol烟气,小时燃烧2 00方天然气,每小时产生烟气量为200*12=2400NM3CO2 、H2O 、O2 、 N2分子量分别为44、18、32、28烟气温度确认进烟温度400℃,取用户地区四季平均温度20℃,天然气烟气露点温度70℃,则烟气回收极限温度9 0℃。

助燃风进风温度为取平均温度25℃。

3、热量需求计算根据计算,每小时可回收热量为282KW,合24万大卡。

热量需求计算根据客户提供,需要加热的90吨水池1只,按冬季***不利工况,加热自5℃到65℃,共需要热量540万大卡。

工件携带热量,按用户提供,取每小时10吨。

10吨钢铁自5℃升高到65℃,需要热量为10000*(65-5)*460焦/(千克*摄氏度)=76.67千瓦=6.61万大卡。

保守计算,取8万大卡。

水池散热,环境按冬季***不利工况5℃计算,表面散热约4万大卡,周边散热约3万大卡,合计7万大卡。

根据计算,工件清洗池冷水首次加热到65度需要热量540万大卡,正常运行时每小时需热量约15万大卡。

窑炉助燃风量2200 NM3/H,保证水池加热,设定助燃风取用热量10万大卡,可使风温升高到140℃。

钢铁行业余热回收相关的政策一、背景钢铁行业作为国民经济重要的基础产业,其产能和产量均居全球第一位。

然而,钢铁生产过程中会产生大量的余热,不仅资源浪费严重,还会对环境造成污染。

因此,钢铁行业余热回收已成为当前能源节约和环境保护的紧迫任务。

二、意义1. 能源节约:钢铁行业的余热回收可有效利用高温烟气中的余热,提高能源利用效率,保护有限的能源资源。

2. 减少排放:余热回收可以减少炼钢企业排放的废热和废气,降低环境污染,改善空气质量。

3. 降低成本:通过合理利用余热,可以减少对外购能量的依赖,降低生产成本,提高企业竞争力。

三、政策措施1. 奖励制度:政府可以出台奖励措施,对使用余热回收技术并取得一定效果的钢铁企业给予一定的财政奖励。

2. 政策引导:政府可以加大对余热回收技术的扶持力度,通过贷款贴息、税收减免等方式鼓励企业投资并采用余热回收设备。

3. 技术支持:政府可以加大对余热回收技术的研发投入,鼓励企业开展科技创新,提高余热回收技术的先进性和可靠性。

4. 限制排放:政府可以制定环保政策,限制钢铁企业的废热和废气排放量,强制企业加强余热回收设备的安装和使用。

5. 行业标准:政府可以牵头组织制定行业标准,要求钢铁企业在余热回收方面达到一定的技术和效果标准。

四、预期效果1. 能源节约:通过余热回收,预计可以减少钢铁行业的能源消耗,提高能源利用效率,减少资源浪费。

2. 环境改善:余热回收可以大幅度减少钢铁行业的废热和废气排放,降低环境污染,改善周边环境质量。

3. 产业升级:通过余热回收技术的推广应用,将促进我国钢铁行业的技术升级和发展,提高产业的可持续竞争力。

五、总结钢铁行业余热回收是国家能源节约和环境保护的紧迫任务,只有整合政府和企业的力量,出台相关政策措施,推动钢铁行业余热回收技术的应用,才能实现能源效益和环境效益的双赢。

同时,行业主管部门应加大监督检查力度,确保政策的有效实施,为钢铁行业的可持续发展提供有力的支持。

天然气镀锌炉的余热利用计算本项目的余热来源为天然气镀锌炉燃烧废气余热,项目计划新增一台余热锅炉;利用烟道余热降低助镀剂溶液和酸洗槽酸液加热工序的能耗量,以达到节能减排效果。

一、余热来源:天然气镀锌炉燃烧废气余热二、余热利用用处:1、助镀剂溶液加热。

2、酸洗槽酸液加热(冬天低温情况下)由于热镀锌工艺中,助镀剂溶液需要工艺温度50-70℃,酸洗液在10-20℃的温度范围内酸洗速度最适当。

这2种溶液均需加热才能保持适当的工艺温度,如果使用电加热或燃气锅炉加热,需额外能源消耗,增加产品成本,本项目采用镀锌炉烟道余热回收的办法予以解决。

三、余热利用设备的选用:本项目拟选用热管式余热蒸汽锅炉,热管技术是当今普遍采用的高效热量转换技术,热转换效率达到95%以上。

余热利用设备安装本设备直接安装在镀锌炉燃烧废气排放烟囱上,见图8-2-7图8-2-7余热利用及排放示意图四、热量利用价值计算:本项目耗用天然气主要为助镀剂再生系统加热, 初步估算耗气量240m3/h, 日耗气量为5760N m3年耗时300天,根据实测折损率0.5%计算,年能评前天然气利用量为171.94万Nm3。

相当于2087.86吨标准煤。

天然气燃烧过量空气系数φ=1.1当φ=1.0时,空气燃气配比为9.371:1,则天然气燃烧时产生废气量为:240×11.3=2712 NM³/h进入余热锅炉的废气温度700℃,出余热锅炉额废气温度160℃。

700℃时:废气比热1.089,密度0.404160℃时:废气比热:1.026,密度0.815废气热量利用量:2712×0.404×1.089×700-2712×0.404×1.026×160=655351kJ/h÷90%÷35544kJ/m3=20.48m3/h;按每天工作16小时,年工作天数300天计算,=20.48m3/h×16h×300d=9.83万Nm3则余热锅炉年利用量为9.83万Nm³,相当于119.36吨标准煤/a。

专利名称:一种高效率的锌锅余热回收装置专利类型:实用新型专利

发明人:季友萍,吴方海

申请号:CN202020749251.0

申请日:20200508

公开号:CN212378528U

公开日:

20210119

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种高效率的锌锅余热回收装置,包括外壳、进气管、调节机构、玻璃管、水银、活塞、齿条、齿轮、内壳、出气管和开合机构。

本实用新型的有益效果是:外壳上固定有进气管,外壳上固定有出气管,外壳固定安装有内壳,烟气从进气管进入,然后进入内壳和外壳之间的空腔中,然后从出气管排除,利用烟气的余热对内壳中的物体进行加热,从而对烟气的余热进行利用;活塞滑动连接于玻璃管,活塞固定连接于齿条,齿条啮合于齿轮,玻璃管中的水银随着内壳中物质的温度的变化而改变体积,使活塞带着齿条来回的移动,利用齿条带动齿轮控制开合机构中通过的烟气的多少,使内壳中的温度保持在一定范围内不便,省时省力,提高效率。

申请人:射阳县银锋钢业有限公司

地址:224000 江苏省盐城市射阳经济开发区人民东路88-6号

国籍:CN

代理机构:北京中政联科专利代理事务所(普通合伙)

代理人:杨德智

更多信息请下载全文后查看。

镀锌余热回收

热镀锌烟气温度一般400℃以上,烟温降至130℃时,热量可将助镀液和助燃风温度全部提高到70℃,或加热废酸,富余热量可供全厂工人洗澡。

传统利用方式用巷道式直接加热助镀液或处理后的工件,稍后以循环水加热助镀液,再后出现余热蒸汽锅炉加热。

但这些方法要么因为加热慢,要么热量没有充分利用,现循环水加热因温度低,已基本淘汰;余热蒸汽锅炉虽然蒸汽温度可达到150℃,但受投入资金限制,软化水设备性能大多不理想,运行后结垢严重,产汽量下降,助镀液达不到要求温度,并且,由于结垢造成的水位控制失灵导致锅炉干烧,不仅影响生产,也造成安全隐患,而车间的酸性环境导致的安全阀生锈粘连,一旦发生锅炉干烧后进水,后果不堪设想。

同时,受酸性环境影响,碳钢锅炉腐蚀严重,漏水普遍,加热助镀液后的冷凝水排放浪费。

上海铭芮节能科技有限公司为镀锌行业配备的M2.0超温水加热系统,设备全部采用304不锈钢,不腐蚀;10米左右锌锅余热循环泵为0.75或1.5KW,较蒸汽锅炉2.2~3KW用电减少一半,自来水不消耗。