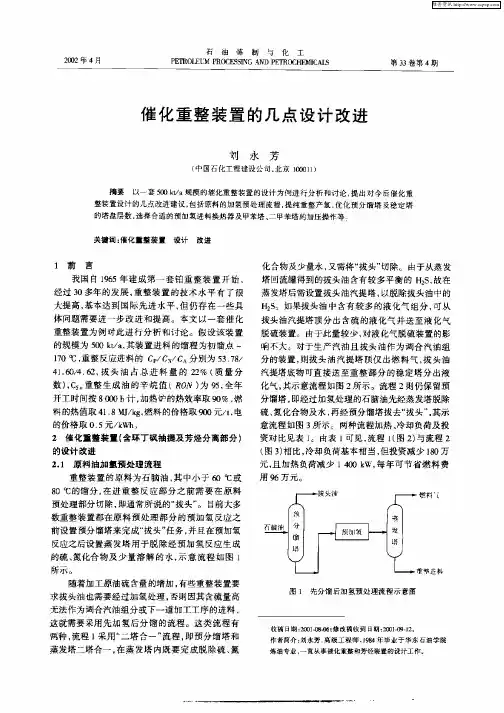

催化重整装置设计方案的选择

- 格式:pdf

- 大小:1.59 MB

- 文档页数:47

天然气制氢装置技术方案一、背景随着可再生能源的快速发展,氢能作为一种清洁、高效的能源被广泛关注。

而天然气是含氢量较高的化石能源,因此天然气制氢被认为是一种可行的制氢途径。

天然气制氢装置是指利用天然气经过化学反应生成氢气的设备,其技术方案对于提高制氢效率和降低成本具有重要意义。

二、技术方案1.预处理阶段预处理阶段主要是对天然气进行净化和脱硫处理,以消除对催化剂的有害物质和杂质。

具体操作包括:(1)天然气净化:利用吸附剂吸附天然气中的杂质,如二氧化碳、硫化氢等。

(2)脱硫处理:通过添加脱硫剂使硫化氢转化为硫化物,从而降低天然气中的硫化氢含量。

2.催化重整阶段催化重整阶段是指利用催化剂对天然气进行重整反应,生成主要含量为氢气的合成气。

具体操作包括:(1)反应器选择:选择合适的反应器,如管式反应器或床层反应器,以提高反应效率。

(2)催化剂选择:选择具有高活性和稳定性的催化剂,如镍铬催化剂,以促进重整反应。

(3)反应条件控制:控制适当的温度、压力和反应物的流量,以实现最佳的重整反应效果。

3.氢气净化阶段氢气净化阶段是对合成气中的杂质进行去除和净化,以获得高纯度的氢气。

具体操作包括:(1)合成气压力升高:通过增加压力,促使合成气中的杂质与吸附剂更充分地发生作用。

(2)吸附剂选择:选择适当的吸附剂,如活性炭或分子筛,以去除合成气中的杂质,如二氧化碳、甲醇等。

(3)脱硫处理:对于从催化重整阶段引入的硫化物进行脱硫处理,以降低硫化物对催化剂的毒化作用。

三、领先技术和创新点1.新型催化剂的开发:开发具有高催化活性和选择性的新型催化剂,以提高重整反应的效率和产氢效果。

2.膜分离技术的应用:利用膜分离技术将氢气和其他气体分离,以提高氢气的纯度和产氢效率。

3.废气回收利用:将合成气中的废气进行回收和再利用,以最大程度地减少资源浪费和环境污染。

四、优势和应用前景1.天然气资源丰富:中国是天然气资源大国,利用天然气制氢能够充分利用资源优势。

催化重整试验台架与装置的构想产生水蒸气的装置:需要性能稳定。

比如使用电热式加湿器提供水蒸气。

(使用电热式加湿器比往管道里喷水要好。

在反应床中添加入一定的水分,利用反应床内的高温环境从而或的水蒸气,燃料与水蒸气在反应床中混合。

此种方法的优点是获得水蒸气的方法简单,但水蒸气的加注方式比较繁琐,比如何时需要加水,加水量怎么控制,通过何种方式加水,等等。

因此不易获得稳定的水蒸气量。

此种方法对反应床材料的要求也比较高。

)流量控制装置:由气体质量流量控制器控制气体流量,(参考:质量流量控制器由D08-1D/ZM 型流量显示仪控制并显示),思考燃油流量需要怎么控制。

加热炉:应能提供高温反应环境、可以检测炉内温度。

反应器:参考1,反应床由耐高温的石英玻璃制成,其两端直径不同,来流一端的直径较大,为15mm,气流流出一端的直径小,为9mm。

设计此直径差的目的是固定催化剂,避免催化剂被气流冲走。

催化剂两侧用石英棉固定置于石英玻璃反应床的直径变化处。

气路:水蒸气气路上缠有加热带,防止水蒸气在输送过程中凝结成水。

加热带的温度在200℃左右。

反应器中的催化剂应该用什么?为了达到最好的催化效果,有必要对目前主要的催化剂种类进行一番了解。

对于天然气,目前最具应用前景的是负载Ni 催化剂。

负载Ni 的催化剂在反应活性和温度稳定性上具有和Rh、Pt 等贵金属催化剂相似的性能,而且价格便宜。

柴油重整的催化剂需要进行严格的选配,使其具有耐高温、防止硫中毒、避免颗粒沉积等能力。

催化剂主要成分可以是贵金属(Pt,Rh 和Ru)或贱金属(Ni 和Co),并以Al2O3为载体,附加其他元素(Mg 和La 等),提高反应活性和抗硫、碳烟的能力。

由于PO X和WGS 过程中的催化剂要求不同,在催化剂载体上要分段涂敷相应的催化剂。

此外,柴油的转化率和氢气、一氧化碳的选择性不仅与催化剂有关,还与反应原料的水碳比和碳氧比,以及反应空速有很大的关系。

微量泵、蒸发器。

催化重整装置改造的技术要点及措施s一∈7/j《骂痈导.,镶孪程打油炼制号化丁PETROIEUMPROCESSINGANDPETRO(ttEMICA[S第28卷第8期催化重整装置改造的技术要点及措施冀琳(中国l石化北主丽北京I..0,rrl,.提高炼油厂催化重整的处理量有不同的方案如果不是极大幅度地提高加工能力,还是老装置改造比增建新装置较为经济台理重整装置技术,改造有以下途径:(1)半再生式扩量改造;(2)半再生式改为连续重整;(3)连续重整扩量改造.改造有不同的渠道.但立足点是个,既要技术上先进可靠,又要经济上台理技术总是不断进步与发展的,改造时应从新技术发展的角度来审视原有装置需要改造之处,无论从工艺技术上还是从设备结构上都要以先进的科学技术占首位在改造时,对于一些关键的造价高的设备璺尽量充分利用,以保留,改造和增补的方式来实现新工艺及提高处理量的要求.重整装置的主要设备是反应器(包括再生器j,加热炉,循环氢压缩机及增压机,立式换热器等重型设备为了利用这些设备及保留相当部分的通用设备建议如下:l慎重考虑改造的规模建议改造扩量的最大规模是比原处理量增加1倍.因为这样便于利用原有设备.如果装置改造时可利用的原设备不多就等于变向新建.在经济上不一定音理若原有装置的处理量较小.要求改造后增加2~3倍的处理量,这势必新冁设备很多,投资较高;除非装置原设计留有较多余地,否则就不容易利用原有加热炉,压缩机及反应器所以推荐最大改造规模为原处理量增加1倍.(1)反应器.如果原有三台,可增加台作为阴反,使其催化剂的装填量大致等于原三台的总和因为往常四反的填装量是整个催化剂装量的一半左右.如果空速与改造前有变化也可以调整四反的大小,这样反应器就充分得到利用当然对预加氢反应器由于新型催化剂的问世,空速提高了l倍,当处理茸增加1倍时预加氢反应器也可不改造就能满足处理量增加后的需求.e6e(2)重整加热炉.处理量加倍时,加热炉热负荷也需要加倍.甚至由于原料变化热负荷单纯加倍还不够.由r重整反应是吸热反应,处理量提高供给热量也要提高原重整加热炉多为”三台”或”网合一“炉.原设计时辐射室分割尺寸有定限制,往往在原设计中都不能理想地实现所需热负荷的分割, 因此改造起来有-定难度.如果处理量加倍,原有炉子可以不动.再同样增加套相同的加热炉以达到负荷加倍的要求,这样设计简单,施工快捷.(3)重整循环氧缩机当处理量增加l倍时,循环氢油比可能会有儿种j:况:①完全和原来一样,氧油比小变,那么增加一台相l司的压缩机即可.④划于原来是半再生式的重整.若改为连续重整,由于氧油比降低至少半.此时反应压力可能降低半t最好按降低一半考虑),这样也可以增设台与原有循环氧压缩机相同规格的乐缩机.由于政造压缩机较困难,特别是由半再生式重整政为连续重整时,应当很奸地算反应压力降到什么程度便于继续使用原有的压缩机.而不应顾切地将反应压力降低03jMPa.甭则,虽然工艺上合理J,但wl利用的设备却不多r(4)重整增压机处群量增加]倍产氧量增加l倍,在增压不变的情况下,增压机【j王需戚倍地增加, 因此可按原有设备增没]台相同的增压机.如果装置改为连续重整.增压机就要仔细计算,往往原有压缩比不够,需与『卡缩机厂合作考虑对机体进行改造.在经济上不合算叫.把重整增压机改为预加氢循环机,再新设重整增压机(5)重鼙立式换热器它是重整装置的关键设备.如装置处理量加倍时.增加台立式换热器会给操作带来不便.因为两台操作会产生偏流.若定要使用两台立式换热器.可从换热器结构【进行修改. 恤稍日19_1-第8期冀琳催化鼋整装置改造的技术要点厦措施69 使气相与液相分开进人换热器.让其分配均匀外,应在两台油进口处加流量控制还可从艺上改为段混氧流程.使原有台立式换热器和新增加的台立式换热器分别作为一段和lI段混氢换热器(6)其它标准设备尽量采用捌配和新增的方式,减少必要的闲弃设备.充分利用晾有没备2由半再生式重整改为连续重整可以采用的方案(1)原有固定床反应器可不动.新增一台移动床反成器和一套催化剂再生系统.这样器大限度地利用原有设备,在操作r{r提高新增反应器的反应苛刻度.让其单独与新建催化荆再牛系统进行循环这样的改动影响面小,可以做到边建设边维持原有生产(2)如果争部改为连续重整还叮以新建一套催化剂再生设施及与此相匹配的反应器.如果处理量不增加,相应的管线也可以不动,应根据原有主要设备及转油线不变的情况下来确定改造后的反应压力.(3)不论改造为连续重整或半再生式重整,提高处理量.都可通过分段混氢流程来达到利用原有压缩机,立式换热器及适应炉子热负荷等的需要这应根据具体条件进行计算来决定如何利用已有的设备.(4]装置改造是消除”瓶颈”之举.不应当是变相新建.改造的费用应比新建便宜得多,也节省占地改造应因地制宜采用高效雾化喷嘴为促进炼油科技进步.在最近进行的装置改造中广州石油化工总厂套催化裂化装置采用了KH24型高效雾化喷嘴KH2型高技雾化喷嘴是中国科学院J学研究所为催化裂化装置加工重油时减少生焦率,提高轻油收率而进行研制的.它根据工厂的催化装置的生产能力,原料油性质,喷嘴运行操作参数如流程,压力,温度等.进行理论分析和计算,再进行11全尺寸冷态模拟,优化筛选最后定型淳喷嘴按两丰日流选型.利用气体能量,克服原料油表面张力和粘度的约束,使原料油破碎成微细[标签:快照]。

催化重整施工方案范文一、工程概况。

咱这个催化重整项目啊,那可是相当重要的。

就好比给汽车发动机来个超级升级,让它跑得又快又稳还省油。

这个工程主要是对现有的装置进行改造升级,要在原有的地盘上“动刀子”,让催化重整的效果达到一个全新的高度。

二、施工目标。

1. 质量目标。

咱这活干出来,那质量得杠杠的。

就像盖房子,每一块砖都得严丝合缝,不能有半点马虎。

要保证改造后的催化重整装置运行起来顺顺当当,各项指标都得达到甚至超过行业标准。

2. 安全目标。

安全可是头等大事,咱可不能在施工的时候出什么岔子。

每个工人都得像超级英雄一样,时刻警惕着周围的危险。

要做到零事故,让大家都能平平安安地把活干完,开开心心地回家。

3. 进度目标。

时间就是金钱,这工程得按照计划来,就像火车得按轨道跑一样。

每个阶段都有自己的任务,得一环扣一环,不能拖拖拉拉,要确保在规定的时间内顺利竣工。

三、施工准备。

1. 技术准备。

施工之前,得先把技术这关过好。

工程师们就像一群智慧的魔法师,得把施工图纸研究得透透的。

把那些复杂的技术参数都搞清楚,还要对施工人员进行详细的技术交底,让每个人都知道自己该干啥,就像战士知道自己的作战任务一样。

2. 人员准备。

人是干活的主力,得找一群靠谱的兄弟。

有经验丰富的老师傅带着年轻的小徒弟,就像老母鸡带着小鸡一样。

不同工种的人员要搭配好,焊工、钳工、管工等,就像一支篮球队,每个位置都有自己的职责,这样才能打好这场施工的“比赛”。

3. 材料准备。

材料就像做饭的食材,得精挑细选。

各种管件、设备、催化剂等,都得按照设计要求采购。

在材料进场的时候,要像检查宝贝一样,仔细核对规格、型号、质量等,不合格的坚决不要,可不能让“烂苹果”混进咱们的“果篮”。

4. 设备准备。

施工设备也得提前准备好。

起重机就像大力士,电焊机就像神奇的针线,各种工具都要检查调试好,确保在施工的时候不会掉链子。

就像战士上战场前要检查自己的武器一样,设备不好使,那这活可就干不利索了。

大型催化重整装置工艺优化设计探讨在石化工业中,大型催化重整装置是重要的生产设备,它主要用于将轻质烃类转化为苯、甲苯等高附加值的芳烃产品。

为了提高装置的产能和产品质量,实现高效、安全、环保的生产过程,需要对大型催化重整装置的工艺进行优化设计。

首先,工艺优化设计应注重提高产能。

大型催化重整装置的产能主要受限于反应器的数量和规模,因此,可以通过增加反应器的数量、提高反应温度和压力等措施来提高产能。

另外,还可以对反应物料的进料方式进行改进,采用多点进料、交错进料等方式,增加反应物料与催化剂的接触,提高反应效率,从而提高装置的产能。

其次,工艺优化设计应考虑产品质量。

大型催化重整装置的产品主要是芳烃化合物,产品质量的优劣直接影响到销售价值和市场竞争力。

为了提高产品质量,可以采用多级分馏、催化剂的选择和调整等措施来降低杂质含量。

另外,还可以调整反应温度和压力的参数,控制反应过程中副反应的发生,减少副产品的生成,从而改善产品质量。

此外,工艺优化设计还应注重安全和环保。

在大型催化重整装置的设计中,需要考虑到装置的结构强度、物料流动性、换热器的设计等因素,保证装置的安全运行。

此外,还需要考虑废气处理的问题,通过优化催化剂的选择和调整,减少有害气体的排放,实现装置的环保要求。

综上所述,大型催化重整装置的工艺优化设计是提高装置产能和产品质量的重要手段。

通过增加反应器的数量和规模、改进进料方式、调整反应温度和压力等措施,可以提高装置的产能;通过多级分馏、催化剂的选择和调整等措施,可以改善产品质量;同时,还需要考虑到装置的安全和环保问题,实现安全、高效、环保的生产过程。

催化重整装置催化重整装置是用直馏汽油或二次加工汽油为原料,在催化剂的作用下,经过脱氢环化、加氢裂化和异构化等反应,使烃类分子重排成新的分子结构,以生产C6-C9芳烃产品或高辛烷值汽油为主要目的。

并利用重整副产品氢气供二次加工的热裂化、延迟焦化的产品油加氢精制。

催化重整装置由四部分组成:原料预处理、重整、芳烃抽提和芳烃精馏。

5.1催化重整装置的腐蚀类型5.1.1高温氢腐蚀催化重整的目的是生产C6-C9芳烃产品或高辛烷值汽油,在催化重整过程中,其中六元环烃进行脱氢反应,五元环烃进行异构化脱氢反应,烷烃环化反应都会产生氢气。

反应过程都是在临氢高温和一定压力下进行,所以临氢设备和管线都可能产生氢损伤。

氢损伤包括如下几种:氢鼓泡、氢脆、表面脱碳和氢腐蚀(内部脱碳)。

催化重整反应是在催化剂、压力 1.4-1.8MPa、温度480-510℃、氢油比400-600Nm3/m3(一段)和1000-1200Nm3/m3(二段)条件下进行的,所以临氢设备和管线会产生氢损伤,主要以表面脱碳和氢腐蚀为主。

表面脱碳是指钢材与高温氢接触后,高温氢能够和钢材表面的碳发生反应,从而使钢材表面的碳含量下降。

表面脱碳不形成裂纹,强度及硬度略有下降,而延伸率增高。

氢腐蚀(内部脱碳)是指高温高压下的氢渗入钢材之后,和不稳定碳化物形成甲烷。

钢中甲烷不易逸出,致使钢材产生裂纹及鼓泡,并使强度和韧性急剧下降,其腐蚀反应是不可逆的,使材料永久性脆化。

另外,钢材在氢和烃的混合气体中也可能发生渗碳腐蚀,渗碳腐蚀比脱碳腐蚀危害性小得多。

5.1.2高温H2+H2S型腐蚀为了保护催化重整催化剂,重整原料油一般进行加氢预处理以脱出原料中的硫等杂质,预加氢是在催化剂的作用下,压力1.5-1.8MPa,温度280-360℃,氢油比70-150Nm3/m3的加氢精制操作。

在此操作过程中,原料中90%以上的有机硫转化为硫化氢,在氢的促进下,硫化氢加速对设备腐蚀,腐蚀产物也不能象无氢环境下那样致密,具有一定的保护性,其原因是原子氢不断侵入腐蚀层,造成其疏松而多孔,从而失去保护性。

20万吨每年催化重整重整部分工艺设计摘要催化重整作为炼油工业中生产高辛烷值汽油和芳烃的一种重要的二次加工方法,目前国内外不断开发出了更先进的工艺流程和性能更优的催化剂。

本设计确定以铂铼催化剂固定床反应器半再生催化重整方案,主要内容是对重整单元的主要工艺设备,如重整反应器、重整加热炉进行了详细的工艺计算。

确定了要完成对给定原料油的加工所需设备的尺寸结构、材料以及相关的能耗和产率等,加深了对催化重整反应部分的认识和了解,尤其是所发生的重整反应和对油料进行加热的管式加热炉有了全面的认识。

最后在设计的过程中提升了对专业知识的应用能力以及培养自己发现问题、分析问题、解决问题的能力。

关键词:催化重整,铂铼催化剂,固定床反应器,加热炉,Abstract:Catalytic reforming as an important secondary processing methods of high octane gasoline manufacture and aromatic hydrocarbons production in the oil refining industry, the more advanced process and better performance catalyst have been continuing developed at home and abroad. The platinum-rhenium catalyst have been used and the fixed bed reactor semi-regenerative catalytic reformer program have been determined in this design, The main content was carried out a detailed process calculation for the main reformer unit process equipment, such as reforming reactor, reformer furnace. having determined the equipment of the need to complete the processing of the feedstock of the size of the structure, materials and related energy consumption and yields. Deepened the knowledge and understanding for the part of catalytic reforming reaction, especially in the reforming reaction occurred and the heating of the fuel tube furnace with a comprehensive understanding. Finally, I have to enhance the application of professional knowledge and the ability to develop our identify problems, analyze problems, problem-solving abilities in the design process. Keywords:catalytic reforming,C-B6 catalyst,fixed bed reactor,furnace⒈前言1.1选题目的和意义以辛烷值较低的石脑油为原料的催化重整是炼油工业中生产高辛烷值(RON 93~102)的汽油和芳烃产物,以及副产氢气和液化石油气的主要工艺。

炼油生产安全技术—催化重整装置类型和工艺流程说明一、设备介绍(一)设备开发和类型1.设备开发催化重整是炼油过程中重要的二次加工方法之一,它以石脑油、常减压汽油为原料,制取高辛烷值汽油组分和苯、甲苯、二甲苯等有机化工原料,同时副产廉价氢气。

我国从20世纪50年代初期开始从事催化重整工艺的研究开发,1965年,大庆炼油厂第一套半再生催化重整装置投产。

我国初期所建装置基本为年加工能力15X104t/a左右的半再生固定床装置,从80年代开始建连续重整装置,目前最大一套为扬子石化芳烃厂加工能力为139x104t/a的连续重整装置。

2000年底统计,国内现共有催化重整55套,总加工能力为1700X104t/a。

其中,半再生装置4l套,总处理能力为801X104t/a,连续再生装置14套,总处理能力899X104t /a。

半再生催化重整的发展趋势是使用含添加剂的双金属催化剂,采用分段装填方式。

对于连续再生重整,随着催化剂循环量的增大,再生器成为工艺研制及开发者的研究重点。

目前,大多数新建装置都采用UOP和IFP的催化剂连续再生专利技术。

2.设备的主要类型根据催化剂的再生方式不同,该装置主要分为固定床半再生催化重整和连续重整加连续催化剂再生。

随着工艺技术的发展和对芳烃及汽油产品各项技术指标的不断提高,连续重整装置将成为当今重整工艺发展的主要方向。

根据目标产品的不同,可分为芳烃生产、以生产高辛烷值汽油为目的、以及二者兼而有之的三种装置类型。

(二)装置组成和工艺流程1.组成单位用于生产芳烃的半再生催化重整装置根据工艺方法和技术可分为四个基本工艺装置:(1)预处理单元:包括预分馏、预加氢、蒸发脱水三部分。

其中预分馏负责拔出原料中的轻组分;预加氢部分利用加氢反应和化学吸附去除原料油中的砷、硫、铅、铜、氧、氮等有机和无机杂质,以保护重整催化剂不受杂质的毒害;蒸发脱水是利用油水共沸蒸馏的原理脱除原料油中的水和H2S。

(2)重整反应单元:包括重整反应、生成油后加氢和脱戊烷三个部分。

大庆中蓝石化石脑油改质装置标定方案一、标定目的本次标定的主要目的是考核以下内容:1、摸清15万吨/年石脑油改质装置在设计负荷运行的情况下,综合配套加工能力,为下一步装置扩能、技术指标提升、产品质量升级、结构调整等为目的的技术改造提供参考。

2、在满足现行国家质量标准、环保排放标准情况下的综合加工能力,各项经济技术指标的状况;3、装置设计负荷运行时操作平稳情况,产品质量和能耗情况,存在的操作瓶颈;4、公用工程系统水、电、汽、风的配套能力;5、装置三废排放情况;6、对公司资源优化、产品质量升级、产品结构调整以及技术改造提出合理化建议;7、对装置能耗进行全面标定,对装置的节能降耗提出改进意见和建议。

二、标定原则以实际标定数据为基础,通过标定期间装置的运行状况,寻找操作瓶颈,并与设计值比较,看是否达到预期效果,并分析装置是否还具有挖掘的潜力。

三、标定参与单位根据公司的要求和安排,由以下部门参与标定工作:技术质量部、生产部、机动部、运行二部、储运部、计量中心、质量检测中心。

联络员:杨东东、董鸿飞四、标定时间根据公司的安排和企业生产情况,标定时间为2016年12月27日早6时至30日早6:00,装置的设计负荷能力标定。

五、标定内容1、石脑油改质装置物料平衡、能耗、物耗。

装置按设计负荷运行时操作平稳情况、产品质量情况及存在的操作瓶颈。

2、原料、瓦斯及公用工程系统水、电、汽、风的平衡情况。

3、考验装置设计负荷运行的情况下污染物排放水平、排放情况和环保装置处理能力、运行状况。

4、在满足现行国家质量标准、环保排放标准情况下的综合加工能力。

5、通过标定,摸清装置的加工能力,达到期望加工能力时存在的“瓶颈”(包括生产装置、辅助装置、系统配套等)。

六、标定条件1、原料:以常压和柴油加氢石脑油原油为原料。

2、石脑油改质装置预加氢单元处理量以预加氢原料为基准;重整单元处理量以精制石脑油进料量为基准,PSA单元处理量以重整产氢量为准。

第十六章连续催化重整装置第一节装置概况及特点一、装置概况我厂70万吨/年连续催化重整装置,催化剂再生部分为引进法国IFP的专利技术,该装置位于经七路以东、纬六路以北的厂区平面内上,占地约16000米2。

2004年10月,经过技术改造,催化剂再生部分采用中国石化洛阳石油化工工程公司LPEC专利技术,重整反应部分在原来的基础上增加了第三重整反应器和第三重整加热炉(原第三重整反应器改为第四重整反应器)。

该装置共有设备206台,其中反应器5台,脱氯罐4台,塔类4台,冷换设备46台,压缩机14台,加热炉8台,各类容器50台,泵39台,其他小型设备36台。

装置主要以石脑油(初馏-175℃)为原料,原设计生产研究法辛烷值100的汽油产品及其调合组分。

现主要生产化纤厂所需的抽提原料,副产的大量氢气供直柴、催柴加氢装置及化纤装置用氢,生产正丁烷溶剂供溶剂脱沥青装置,同时生产车用液化气调合组分及石油液化气产品。

2004年2月15日,采用中国科学院大连化学物理研究所天邦膜技术国家工程研究中心提供的膜分离氢提纯系统在重整装置开车成功,该套膜分离氢提纯系统利用重整装置再接触部分产生的氢气(约90%V)为原料气,经过膜分离系统的提纯后,产生纯度大于98%V的氢气,用来还原重整再生催化剂,使催化剂活性在还原过程中不受损失,提高重整催化剂的活性。

该套连续催化重整装置使用的重整催化剂为PS-VI铂锡多金属催化剂,它是由北京石科院研制,湖南长岭生产的新型连续催化重整催化剂。

预处理部分使用的预加氢催化剂为国产481-3钴钼型催化剂。

在自动控制方面,全装置采用了较为先进的集散控制系统。

采用横河公司的CENTUM-CS3000控制系统,实现了全装置的自动控制、报警、联锁、打印报表。

二、装置规模及组成本装置主要由100单元、200单元、300单元及400单元四部分组成。

100单元为原料预处理部分,包括预分馏、预加氢、液化气回收和汽提四个部分。