超全面泡沫铝制备工艺汇总

- 格式:pdf

- 大小:614.05 KB

- 文档页数:13

泡沫铝及其制备方法泡沫铝是一种由铝金属制成的轻质多孔材料。

它的低密度、高强度和优异的导热性使其具有很大的应用潜力。

泡沫铝可以用于吸能材料、隔热材料、噪音隔离材料和过滤材料等领域。

本文将探讨泡沫铝的制备方法。

泡沫铝的制备方法主要有两种:粉末冶金法和预加工法。

粉末冶金法是制备泡沫金属的一种常见方法。

首先,将球形高纯度铝粉与空气混合在一起,形成一种类似于面团状的混合物。

然后,将混合物在特定的压力下压制成一块密度较高的烧结块。

接下来,将这块烧结块放入高温炉中,在氮气气氛中进行烧结。

在烧结的过程中,铝粉表面的氮气会沉积形成氮化铝薄膜,防止铝粉在烧结过程中熔化。

最后,将烧结块放入酸性溶液中进行腐蚀处理,使铝粉溶解,形成泡孔结构,最终得到泡沫铝。

预加工法是另一种制备泡沫铝的方法。

与粉末冶金法不同,预加工法是通过机械加工的方式来制备泡沫铝。

首先,将铝板或铝棒切割成所需尺寸。

然后,在铝板或铝棒上进行钻孔,并用锯片将孔周围的材料切割成泡孔结构。

接下来,将切割好的铝材用化学通道进行腐蚀处理,使铝材表面形成氧化膜。

最后,将腐蚀处理后的铝材经过表面处理和清洗,得到泡沫铝。

无论是粉末冶金法还是预加工法,都有一些关键步骤和参数需要控制,以确保泡沫铝的质量和性能。

在粉末冶金法中,烧结温度、烧结时间和烧结压力是可以调节的参数。

较高的烧结温度和较长的烧结时间可以使烧结后的材料具有更高的强度。

在预加工法中,钻孔的直径和间距以及腐蚀液的成分和浓度也是非常重要的。

合理的参数选择可以实现所需的泡沫铝孔径和密度。

总之,泡沫铝是一种十分有潜力的材料,具有广泛应用的前景。

粉末冶金法和预加工法是制备泡沫铝的两种常见方法。

不同的方法有不同的优势和限制,可以根据具体需求来选择合适的方法。

在制备过程中,需要控制关键参数以获得高质量的泡沫铝材料。

随着科学技术的发展,泡沫铝的制备方法也将得到进一步的改进和创新,为其应用领域的拓展提供更多可能性。

粉末冶金法制备泡沫铝的工艺研究及其展望摘要泡沫铝由于具有多种独特的性能,已备受研究者的关注。

制备泡沫铝的方法很多,本文主要介绍了粉末冶金法制备泡沫铝的工艺,对影响工艺的因素进行了分析,提出了粉末冶金法需要改进的方面,以推动粉末冶金法制备泡沫铝的研究和应用。

关键字泡沫铝粉末冶金法影响因素1 引言泡沫铝作为一种新型的功能材料,以其独特的性能,具有广阔的应用前景[1,2]。

泡沫铝由于轻质结构,吸声,隔音等性能,正大范围应用于汽车,航空,公路建设,建筑装饰等工业和国防科技领域[3]。

目前制备泡沫铝的方法有熔体发泡发法、渗流铸造法、液态金属凝固法、熔模铸造法、粉末冶金法、固-气共晶凝固法、添加球料法等。

其中,粉末冶金法是近年来国外研究比较集中的一种工艺[4]。

粉末冶金发泡法是由德国Fraunhofer材料研究所发明的一种生产方法,利用此方法制备出结构均匀的泡沫材料,可以加工成近成品尺寸的零件[5],也可以制成三明治式的复合材料,中间为泡沫铝材料层,而两面为生长成一体的铝薄板。

粉末冶金法在欧洲得到了广泛的研究,目前,制备较为成功的有德国FOAMINAL、奥地利的ALULIGHT和斯洛伐克的ALU FOAM三个品牌[6]。

我国对粉末冶金法制备泡沫铝的研究还处于实验阶段,北京的有色金属研究总[7]、太原重型机械学院[8]、东南大学、东北大学[9]等单位对粉末冶金法进行了研究。

2 泡沫铝的粉末冶金法制备2.1 制备原理首先将铝粉和发泡剂(通常是TiH2)粉混合均匀,然后将其压制成致密的预制块,预制块中不能有残留的气孔和缺陷,否则会对产品质量造成很大的影响。

将预制块放入炉中加热,加热至铝熔点附近,发泡剂受热开始分解生成气体,首先形成气孔,然后长大,使预制体膨胀,形成多孔的泡沫铝。

图1为粉末冶金法制备泡沫铝的工艺流程图。

图1 粉末冶金法制备泡沫铝[10]Fig.1 Preparation of aluminum foams by powder metallurgy2.2 实验经验德国J.Banhart[11]等将商用铝粉、铝硅合金粉、锌粉、铅粉和一小部分适当的发泡剂(金属氢化物)混合,在模具中压制成致密的,无孔隙的预制块,将其加热到金属或合金的熔点附近,预制块就会膨胀成多孔的闭孔材料。

泡沫铝生产工艺

泡沫铝是一种轻质、高强度、热绝缘的新型材料,广泛应用于建筑、交通工具、电子产品等领域。

以下是泡沫铝的生产工艺的简要介绍:

1. 原料准备:泡沫铝的主要原料是铝粉和发泡剂。

铝粉要求纯度高,颗粒均匀。

发泡剂通常采用细小颗粒的无机盐。

2. 预处理:铝粉经过筛网控制颗粒大小,并进行预处理。

预处理主要包括除湿、烘干和筛分等步骤,以保证原料的质量。

3. 混合:将预处理后的铝粉和发泡剂按一定比例混合。

混合时要保证均匀,以确保后续的发泡过程能够顺利进行。

4. 压制:将混合好的原料放入特殊的模具中,进行压制。

压制过程中需要控制压力和温度,以确保压制出的泡沫铝具有一定的孔隙结构和力学性能。

5. 硬化:压制后的泡沫铝放置在恒温恒湿的环境中进行硬化。

硬化时间一般为几小时到几天,依据具体的工艺和要求进行调整。

6. 烧结:硬化后的泡沫铝需要进行烧结处理,以提高其强度和稳定性。

烧结温度和时间必须严格控制,以防止泡沫铝的过度烧结和变形。

7. 表面处理:根据应用需要,泡沫铝可以进行表面处理,如涂

层、阳极氧化等,以提高其防腐蚀性和装饰性。

8. 检测和包装:生产过程中需要对泡沫铝进行质量检测,包括外观质量、物理性能等。

合格的产品经过检测后进行包装,以保证产品的完整性和安全性。

以上是泡沫铝的生产工艺的简要介绍。

随着技术的进步和需求的不断增加,泡沫铝的生产工艺也在不断改进和完善,以满足市场的需求。

我们相信,随着工艺的不断改进,泡沫铝在未来将有更加广阔的应用前景。

1.2.1浇注法(A)熔体发泡法这种方法的工艺过程是:向熔融的金属中加入增粘剂,使其粘度提高,然后加入发泡剂,发泡剂在高温下分解产生气体,通过气体的膨胀使金属发泡,然后使其冷却下来或者浇注可以得到泡沫金属。

常用的发泡剂为TIHZ、ZrH:等金属氢化物。

(B)颗粒浇注法这种方法通过把熔融金属浇注到充满散状颗粒的模中,而获得具有连通的蜂窝状结构或海绵状结构的泡沫金属。

这些颗粒可以是耐热和可溶的(如氯化钠)时,它们可以从铸件中被浸洗掉,形成具有连通孔隙的多孔金属;当使用松散的非可溶性填料(如多孔陶土球、泡沫玻璃、空心刚玉球、泡沫碳等无机填料)时,则可获得金属一颗粒复合体。

(C)球形颗粒加入法先将金属在塔竭中熔化,然后加入颗粒或中空球并同时进行搅拌,使这些颗粒均匀地分散到金属熔体中去,使金属的温度降低,当金属熔体的粘度足以使金属熔体不再发生偏析和分层时,即颗粒物质在金属熔体中被固定了,此时停止搅拌并让熔体凝固下来。

这种方法适用于制备高熔点的泡沫金属,如泡沫钨等。

(D)失蜡浇注法此法采用液态高熔点物质充填海绵状泡沫塑料的孔隙,使之硬化后,加热使塑料气化而获得海绵状孔隙的铸型。

将液态金属浇入此铸型,冷却凝固后除去高熔点物质后,便得到与原海绵状泡沫塑料模具有相同结构的泡沫金属。

1.2.2沉积法(A)电镀法该方法是将所需的金属镀到经过硬化和化学预镀的聚氨基甲酸乙脂表面上,并达到所需的厚度,再通过热分解法将聚氨基甲酸乙脂去掉,得到具有非常均匀孔隙分布及相当高孔隙率的泡沫金属。

(B)阴极溅镀沉积法通过在一定的惰性气体压力下对一基片进行溅射,从而得到被捕获惰性气体原子均匀分布的金属片,然后把它加热到高于其熔点的温度,并一直加热到足以加热使那些被捕获的气体膨胀,形成具有封闭孔的蜂窝状的泡沫金属。

(C)气相蒸发沉积法在较高的惰性气氛中缓慢蒸发金属材料,形成金属烟。

金属烟在自身重力和惰性气流携带下沉积,疏松地堆砌起来,形成亚微米尺度的多孔泡沫结构。

泡沫铝的制备技术泡沫铝是一种具有轻质、高强度和良好吸能特性的新型材料。

它由铝合金制备而成,通过控制气体发泡剂在融化的铝合金中释放气体,形成气孔结构。

在本文中,我将详细介绍泡沫铝的制备技术。

1.铝合金材料准备:选择适合的铝合金材料作为原料。

常用的铝合金包括铝硅合金、铝镁合金和铝锰合金等。

合金中的铝含量通常在80%以上。

2.铝合金材料预处理:将铝合金材料进行破碎、筛分和清洁处理。

破碎可以增加原料的表面积,有利于气体发泡剂的扩散和释放。

筛分可以控制原料的粒径范围,使气体发泡剂均匀地分布在铝合金中。

清洁处理可以去除杂质,提高泡沫铝的质量。

3.铝合金材料熔化:将预处理后的铝合金材料放入特定的熔炉中进行高温熔化。

铝合金的熔点通常在600-900摄氏度之间,熔化温度根据具体合金的种类和要求进行控制。

4.气体发泡剂注入:在铝合金熔融状态下,将气体发泡剂注入熔融金属中。

常用的气体发泡剂包括钠硼酸、钠铝酸盐和钠氢杂酸等。

气体发泡剂的选择和注入量可以根据要求进行调整,以得到所需的气孔结构。

5.发泡:在气体发泡剂注入后,通过搅拌或其他搅动方式,将气体发泡剂均匀地分散在铝合金中。

随着气体的释放,铝合金中形成大量的气孔结构。

气孔的大小和分布可以通过调整气体发泡剂的类型和用量来控制。

6.冷却和固化:在发泡过程中,由于气孔的形成,铝合金会逐渐冷却固化。

冷却过程中,泡沫铝的形状和结构会逐渐稳定。

7.切割和后处理:冷却固化后的泡沫铝可以进行切割和后处理。

切割可以根据具体需要,制作出不同形状和尺寸的泡沫铝制品。

后处理可以包括表面处理、热处理和物理性能测试等。

以上是泡沫铝的基本制备技术。

不同的制备方法和工艺参数会对泡沫铝的性能和结构产生不同的影响。

因此,在实际制备过程中需要根据具体要求进行优化和调整。

随着科学技术的不断进步,泡沫铝的制备技术也将得到更多的改进和发展,为泡沫铝的应用提供更广阔的空间。

![[毕业论文]熔体发泡法制备泡沫铝工艺研究](https://uimg.taocdn.com/17d781c1a1c7aa00b52acbb2.webp)

摘要泡沫铝的独特结构与性能,使得其在汽车、建筑等领域有着广泛的应用前景;然而,目前泡沫铝制备成本居高不下的缺陷,严重阻碍了它的大规模商业化应用;研究泡沫铝的低成本制备技术意义重大。

论文在系统研究 T i H 2 作为发泡剂的传统泡沫铝制备工艺以及分析该工艺所存在缺陷的基础上,创造性地研制出了一种可替代 T i H 2 类发泡剂的新型廉价发泡剂材料,同时,还研究了采用新型发泡剂的泡沫铝制备工艺;另外,论文还原创性地提出了一种定量表征泡沫铝中泡体均匀性的方法。

主要研究结果如下:( 1 )对 T i H 2 作为发泡剂的传统泡沫铝制备工艺系统研究后发现:发泡剂T i H 2 加入量的增加会促使泡沫铝孔隙率的逐渐上升;升高发泡温度,发泡效率和均匀度逐渐减小;随着保温时间的延长,泡沫铝样品的孔隙率上升、发泡效率降低、均匀度减小。

当发泡剂的加入量为 1 . 1 % ~ 1 . 3 w t % 、发泡温度在 6 2 0 ~ 6 4 0 ℃之间、搅拌时间 2 . 5 ~ 5 . 0 m i n 、搅拌速度 1 5 0 0 ~ 2 5 0 0 rp m 和保温时间 3 . 0 ~ 5 . 0 m i n时可以制备出孔隙率 7 5 % ~ 8 5 % 、发泡效率 8 0 % 以上、均匀性 8 0 以上、平均孔径 1 ~ 4 m m 的泡沫铝样品。

( 2 )合成了一种可替代昂贵 T i H 2 或 Z r H 2 类发泡剂的新型廉价发泡材料,D S C —D T A 分析发现:所合成的新型发泡剂具有分解温度宽( 60 8 . 3 1 ~7 5 5 . 8 6 ℃ ),分解速率平缓的特点。

在 6 8 0 ℃ 、7 0 0 ℃ 、7 2 0 ℃ 和7 4 0 ℃恒温条件下发泡剂完全分解所需时间分别为 3 0 m i n 、 1 8 m i n 、 1 1 m i n 和 8 m i n 。

发泡剂分解过程符合无限大平板颗粒的收缩未反应核模型,分解反应受化学反应控制,其反应活化能为1 82 . 5 9 6 K J · m ol - 1 。

超全面泡沫铝制备工艺汇总泡沫铝是一种具有轻质、高强度、良好吸音性能和导热性能的材料,被广泛应用于航天、汽车、建筑等领域。

下面将对泡沫铝的制备工艺进行超全面的汇总。

1.预处理工艺:a.挑选合适的铝合金材料,主要以铝硅合金为基础。

b.对选定的铝合金进行熔炼、铸造,得到铝合金坯料。

2.粉末冶金法制备泡沫铝工艺:a.将铝合金坯料经过高温处理,使其分解产生气体。

b.将分解后的铝合金坯料冷却,形成泡沫铝坯料。

c.对泡沫铝坯料进行热处理,提高其强度和稳定性。

d.进行表面处理,如抛光、氧化等,改善外观和耐腐蚀性能。

3.发泡剂法制备泡沫铝工艺:a.在铝合金坯料中加入适量的发泡剂,如氯化亚铜。

b.将含有发泡剂的铝合金坯料加热至一定温度,使发泡剂分解产生气体。

c.将分解后的铝合金坯料冷却,形成泡沫铝坯料。

d.进行热处理和表面处理,提高泡沫铝的性能。

4.多孔模板法制备泡沫铝工艺:a.制备多孔模板,如泡沫陶瓷模板或聚苯乙烯泡沫模板。

b.将铝合金坯料涂在多孔模板上,并进行烘烤,使涂层粘结牢固。

c.将铝合金坯料和多孔模板组合,进行高温处理,使铝合金坯料分解产生气体。

d.去除多孔模板,得到泡沫铝坯料。

e.进行热处理和表面处理,提高泡沫铝的性能。

5.熔融法制备泡沫铝工艺:a.将铝合金坯料加热至熔点,得到熔融铝液。

b.在熔融铝液中加入各种发泡剂,如钠盐、重铬酸钾等。

c.在熔融铝液中加入表面活性剂,改善发泡剂分散性。

d.将熔融铝液冷却,形成泡沫铝坯料。

e.进行热处理和表面处理,提高泡沫铝的性能。

6.混合法制备泡沫铝工艺:a.综合应用粉末冶金法、发泡剂法和多孔模板法等多种工艺方法。

b.根据需要,选择合适的工艺组合和顺序。

c.进行热处理和表面处理,提高泡沫铝的性能。

7.稳定性处理工艺:a.对制备好的泡沫铝进行热处理,提高其抗氧化能力和热稳定性。

b.对泡沫铝进行镀层,增加其耐腐蚀性能。

总结:以上是泡沫铝制备的超全面工艺汇总。

不同的制备工艺适用于不同的应用领域和要求。

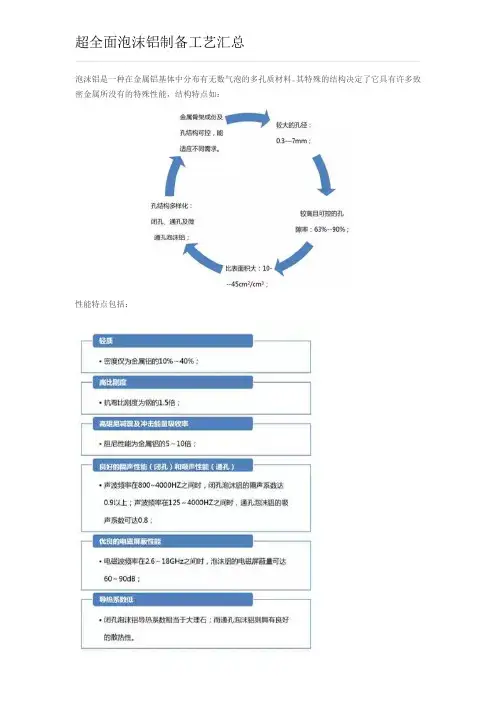

超全面泡沫铝制备工艺汇总泡沫铝是一种在金属铝基体中分布有无数气泡的多孔质材料。

其特殊的结构决定了它具有许多致密金属所没有的特殊性能,结构特点如:性能特点包括:泡沫铝性能的优劣主要取决于其孔隙率、孔径、通孔率、孔类型、比表面积等孔结构参数,而其孔结构参数主要取决于制备工艺。

因此泡沫铝的制备技术已成为新材料领域的研究热点。

下面就泡沫铝的制备工艺做详尽介绍:1、固态金属烧结法用这种方法生产的泡沫铝多数具有通孔结构,这是由于大部分固相法通过烧结使铝颗粒互相联结,铝始终保持在固态。

1.1、粉末冶金发泡法工艺原理是将混合铝粉与发泡剂粉,经压缩得到具有气密结构的预制体,加热预制体使发泡剂分解释放出气体,迫使预制体膨胀得到泡沫铝。

粉末冶金发泡法工艺流程:特点:一是与其他方法比较可用的合金成分更为广泛,有利于改善泡沫铝的力学性能;二是可以直接制造形状复杂的部件。

缺点是该方法工艺参数区间较窄,成本较高,制得的泡沫铝尺寸有限。

1.2、散粉烧结法此方法多用于制备泡沫铜。

由于铝粉表面具有的致密氧化膜将阻止颗粒烧结在一起,因此用散粉烧结法制备泡沫铝相对困难。

这时可以通过变形手段破坏氧化膜,使颗粒更易粘结在一起;或加入镁、铜等元素在595~625摄氏度烧结时形成低共熔合金。

这种生产方法包括三个过程:特点:优点是工艺简单、成本低,缺点是孔隙率不高、材料强度低。

如果用纤维代替粉末烧结同样可制得多孔材料。

1.3、粉浆成型法粉浆成型法是将金属铝粉、发泡剂(氢氟酸、氢氧化铝或正磷酸)、反应添加剂和有机载体组成悬浮液,将其搅拌成含有泡沫的状态,然后置入模具中加热焙烧,接着浆开始变粘,并随着产生的气体开始膨胀,最终得到一定强度的泡沫铝。

如果把粉浆直接灌入高分子泡沫中,通过升温把高分子材料热解,烧结后同样可制得开孔泡沫材料。

特点:所制得的泡沫铝强度不高并有裂纹。

1.4、烧结溶解法铝粉与盐粉均匀混合,压制成坯,在压制过程中盐粉基本保持原貌,铝粉发生塑性变形,填充盐粒之间的空隙形成连续的网状基体。

膈聿膁羇螀羂肁泡沫铝的制备方法、性能及应用袁薅薅袀蒀芁螆摘要: 池沫铝是一种新型多功能材料, 具有独特的结构和许多优异的性能, 其应用前景可观,应用范围日益扩大。

本文概述了泡沫铝的各种制备方法、性能及应用。

结果表明:根据制备过程中铝的状态可以将制备方法分为三类: 液相法、固相法、电沉积法;泡沫铝的性能研究方面主要研究了物理性能、力学性能、吸能特性、阻尼性能、吸声性能;泡沫铝主要应用为建筑材料、装饰材料、防音材料、抗振材料、型材及汽车制造业。

国外对该领域的研究已相当深人、系统,与国外相比, 我国对泡沫铝材料的研究起步较晚,研究尚处于实验范围内, 所以, 我国今后还应进一步加强泡沫铝材料的研究。

螅莆聿节蚅薈莈关健词:池沫铝;制备方法;性能;应用;较晚袄艿衿袅肅蒇蚂中图分类号:TG146.2荿蚁羄袇蚇芀羅泡沫铝是一种在金属铝基体中分布有无数气泡的多孔质材料。

目前,日本与德国在研究、生产和应用泡沫铝与其他金属泡沫方面居世界领先地位。

我国对泡沫铝材的研究始于1980s 后期,已取得了一系列的研究成果,但尚未取得突破性的成就,仍然处于起步阶段,未形成生产力。

泡沫铝的制备方法腿膄蒅袇肂肄蚆1莄芇肆薀芄膄蕿制备泡沫铝的方法有多种, 根据制备过程中铝的状态可以分为三大类:液相法、固相法、电沉积法。

液相法螄膆莁蒄肅螈羁1.1蚀罿薄袇袈螂薄通过液态铝产生泡沫结构, 可在铝液中直接发泡, 也可用高分子泡沫或紧密堆积的造孔剂铸造来得到多孔材料。

螁螃莅肈莀蚃薆在铝液中直接产生气泡可得到泡沫铝。

通常, 气泡由于浮力而快速上升到铝液表面, 但可以加入一些细小的陶瓷颗粒增加铝液粘度阻止气泡的上升。

当前,熔体发泡主要有两种方法:直接从外部向铝液中注入气体; 在铝液中加入发泡剂。

羃膇芈膂袃膄螀(1) 直接注气法各种泡沫铝合金都可用此法生产, 包括铸造铝合金A359,锻造合金1061、3003、6061等。

为了增加铝液粘度,需要加入碳化硅、氧化铝等颗粒。

超全面泡沫铝制备工艺汇总泡沫铝是一种在金属铝基体中分布有无数气泡的多孔质材料。

其特殊的结构决定了它具有许多致密金属所没有的特殊性能,结构特点如:性能特点包括:泡沫铝性能的优劣主要取决于其孔隙率、孔径、通孔率、孔类型、比表面积等孔结构参数,而其孔结构参数主要取决于制备工艺。

因此泡沫铝的制备技术已成为新材料领域的研究热点。

下面就泡沫铝的制备工艺做详尽介绍:1、固态金属烧结法用这种方法生产的泡沫铝多数具有通孔结构,这是由于大部分固相法通过烧结使铝颗粒互相联结,铝始终保持在固态。

1.1、粉末冶金发泡法工艺原理是将混合铝粉与发泡剂粉,经压缩得到具有气密结构的预制体,加热预制体使发泡剂分解释放出气体,迫使预制体膨胀得到泡沫铝。

粉末冶金发泡法工艺流程:特点:一是与其他方法比较可用的合金成分更为广泛,有利于改善泡沫铝的力学性能;二是可以直接制造形状复杂的部件。

缺点是该方法工艺参数区间较窄,成本较高,制得的泡沫铝尺寸有限。

1.2、散粉烧结法此方法多用于制备泡沫铜。

由于铝粉表面具有的致密氧化膜将阻止颗粒烧结在一起,因此用散粉烧结法制备泡沫铝相对困难。

这时可以通过变形手段破坏氧化膜,使颗粒更易粘结在一起;或加入镁、铜等元素在595~625摄氏度烧结时形成低共熔合金。

这种生产方法包括三个过程:特点:优点是工艺简单、成本低,缺点是孔隙率不高、材料强度低。

如果用纤维代替粉末烧结同样可制得多孔材料。

1.3、粉浆成型法粉浆成型法是将金属铝粉、发泡剂(氢氟酸、氢氧化铝或正磷酸)、反应添加剂和有机载体组成悬浮液,将其搅拌成含有泡沫的状态,然后置入模具中加热焙烧,接着浆开始变粘,并随着产生的气体开始膨胀,最终得到一定强度的泡沫铝。

如果把粉浆直接灌入高分子泡沫中,通过升温把高分子材料热解,烧结后同样可制得开孔泡沫材料。

特点:所制得的泡沫铝强度不高并有裂纹。

1.4、烧结溶解法铝粉与盐粉均匀混合,压制成坯,在压制过程中盐粉基本保持原貌,铝粉发生塑性变形,填充盐粒之间的空隙形成连续的网状基体。

然后,将坯烧结,使网状铝基结合成一体。

最后,将烧结后的坯样置于热水中,滤掉坯内盐粒即可得到均匀的开孔泡沫铝件。

工艺过程包括:特点:优点是通过选择盐粉的形状与粒径,可以在一定范围内控制孔洞的形貌和尺寸;可以通过混合粉末的体积比精确控制孔隙率;可以制造梯度泡沫材料;可以制造净形产品;设备简单,易于实现大规模生产。

局限性是只能获得50%~80%孔隙范围的中密度泡沫铝;成品内易残留氯化钠,从而造成铝基的局部腐蚀;工艺周期较长。

1.5、中空三维骨架法一种把液态金属压铸到有中空骨架三维网眼结构的陶瓷中,冷却然后去除骨架的制造泡沫金属的方法。

特点:泡沫孔隙率可调,操作繁琐、成本稍高,制品广度有限,故其推广应用受到限制。

1.6、纤维烧结法此方法的工艺过程是首先通过机械拉拔或其他方法得到金属铝丝,接着通过粉浆浇注或机械制毡圈的方法将金属铝丝制成毡圈,然后进行烧结使之达到所需要的强度和孔隙率。

流程如下:纤维烧结法的优点:是可获得比粉末烧结更高的孔隙率;在最大孔隙度下保持了材料的结构性能;在相同孔隙度下,此法制得的泡沫铝强度和韧性比粉末冶金法高。

但是该方法成本较高。

1.7、浸浆海绵烧结法该方法是将海绵状的有机物质制成所需形状的有机前驱体,然后用含有待加工金属铝粉的浆液渗透(悬浮液的载体是水和有机液体)。

将浸后的有机前驱体干燥以除去溶剂,烧结并冷却后即可得到高孔隙率的三维结构的泡沫铝。

工艺流程大致如下:特点:主要受有机前驱体的选择和预处理、浆料的组成、添加剂的选择、烧结温度等因素影响。

2、液态金属凝固法这种方法是通过液态铝产生泡沫结构,可以通过铝液直接发泡,也可以用泡沫材料或紧密堆积的造孔剂铸造来得到多孔材料。

2.1、直接吹气发泡法直接吹气发泡法:是首先向金属熔融液中加入SiC、Al2O3等,并均匀分散以提高熔体粘度,然后向熔体底部吹入气体(如氮气、惰性气体等),在金属液中形成大量气孔后冷却凝固。

特点:2.2、发泡剂发泡法发泡剂发泡法是:在铝熔融体中加入发泡剂搅拌均匀,加热使发泡剂分解产生气体,气体膨胀而发泡,冷却后得泡沫金属。

所用发泡剂通常为TiH2或ZrH2等金属氢化物。

特点:对设备要求简单,成本低廉,可实现产品的连续制备。

发泡剂发泡时间间隔短、发泡温度不易控制、气泡分布不均匀、产品重现性差等不足。

2.3、渗流铸造法渗流铸造是将可移去颗粒(如NaCl)堆积在铸模中,压制成坯,经预热后浇注金属,然后将颗粒去除,制备出孔洞相互连接的通孔泡沫结构。

工艺原理示意如图:真空渗流法装置示意图特点:制备工艺孔径参数可控,通孔率高、比表面积大、成本低,适合大规模工业生产。

缺点是由于液态金属的表面张力较高,不能完全润湿颗粒,从而不能完全填充颗粒之间的空隙。

2.4、熔模铸造法熔模铸造法是将成型的高分子泡沫材料浸入到液态耐火材料中,使耐火材料充满其空隙,在耐火材料硬化以后加热使泡沫材料气化分解,形成一个具有原泡沫材料形状的三维骨架,将金属铝液浇注到铸型内,凝固后把耐火材料去除就可以得到具有三维网状通孔的泡沫铝材料。

工艺原理示意如图:熔模铸造法制备多孔材料示意图特点:许多金属液体能与气体(如氢气)形成共晶系统,如果在高压氢气气氛中熔化这些金属,就可以得到含有过饱和氢气的均匀熔体。

在随后的冷却凝固过程中,这种熔体会发生共晶转变而分解为固相和气相。

定向凝固时,由于氢气在固相和液相中溶解度差别较大,过饱和的氢气将从固相中析出形成气泡,从而获得所需要的泡沫铝。

工艺原理示意如图:特点:精确控制冷却条件(压力、冷却速度、散热方向)可以获得各种孔隙形状的各向同性和各项异性的高孔隙度泡沫铝。

2.6、添加球料法添加球料法是在铝合金熔液中加入颗粒或中空球,加以强化搅拌,并且在熔体仍处于相对流动时进行铸造,从而得到铝合金与颗粒的复合体,然后溶解去除铝合金集体中的可溶性颗粒,最终得到一种连通孔泡沫铝。

特点:液态金属的表面张力较高,不能完全润湿颗粒或中空球,从而不能完全填充颗粒之间的空隙。

则所得泡沫铝结构连续性较差。

3、金属沉积法3.1、电沉积法原理是以预处理过的泡沫塑料为阴极,工业纯铝板为阳极,在烷基铝溶液中电镀制成泡沫铝。

电沉积法工艺流程:特点:容易控制孔隙结构、孔径小、孔隙均匀、孔隙率高,且其隔热和阻尼特性优于铸造法生产的泡沫铝。

但是该方法工序长、操作繁琐、成本稍高,制品厚度有限,故其推广应用受到限制。

3.2、气相蒸发沉积法该方法即在较高的惰性气氛(102~104Pa)中缓慢蒸发金属铝,蒸发出来的金属原子与惰性气体分子碰撞、散射,迅速失去动能,这一过程在宏观上表现为金属蒸汽温度降低。

接着蒸发出来的金属原子在未到达基衬前便互相结合形成原子团簇,故在蒸发过程中可看到“金属烟”。

这些团簇在惰性气体的携带下继续降温并沉积在基衬上,因为温度低原子难以迁移或扩散,所以“金属烟”微粒只是疏松的堆砌起来形成多空泡沫结构。

工艺原理示意如图:特点:金属泡沫的形成受金属材料、加热功率、惰性气体气压、蒸发源加热器类型及其与基衬距离、基衬材料等多种因素影响。

其中加热功率、惰性气体气压和惰性气体流量是最重要的控制参数。

3.3、喷溅沉积法喷溅沉积是采用喷溅技术把加有惰性气体的粉末均匀地喷射到铝合金金属上,并加热到金属的熔点,使加在金属中的气体膨胀并形成一个个均匀分布且致密的小孔,冷却后即得具有致密网状的泡沫铝制品。

工艺原理示意如图:特点:通过控制沉积中惰性气体的分压,可以控制所得产品的孔的体积分数。

3.4、熔融盐电镀法以泡沫塑料为电极阴极,铝板为阳极,在熔融盐中通过电沉积制得泡沫铝的一种方法。

工艺原理示意如图:特点:泡沫铝孔隙率高、孔隙均匀。

4、其它此类方法主要用于科研或者小批量试制,在工业生产中应用并不多。

二次发泡法二次发泡法是一种综合了粉末冶金发泡法及熔体发泡法优点的泡沫铝制备方法,其技术工艺路线是在铝熔体中加入增粘剂(Ca、Al2O3等)搅拌均匀,在合适的温度和粘度条件下加入发泡剂(预处理好的TiH2),分散均匀,在TiH2未分解前将熔体铸入模具中快速冷却凝固,即得到发泡先驱体。

当发泡先驱体受热达到一定温度时,先驱体中TiH2开始分解并发泡,最终制得泡沫铝。

金属空心球法该方法是将一个个的金属空心球通过烧结粘结到一起而形成多孔结构。

金属空心球可以通过化学合成和电沉积的方法在高分子球的表面镀上一层金属,然后把高分子球去除而得到。

泡沫铝的制备工艺较多,各种方法各有优劣,在实际生产中熔体发泡法、渗流铸造法、粉末冶金发泡法、电化学法等应用较广泛。

而其他的工艺主要作为科研或小批量试制等应用。

国内外泡沫铝的主要供应商加拿大Cymat公司;美国Ethly公司;日本九州工业化研究所;德国Fraunboefr公司;日本Shikno-Wire公司;辽宁融达新材料科技;山西普泰;杭州龙邦合金科技;四川元泰达有色金属材料山东嘉隆泡沫铝有限公司无锡瑞鸿泡沫铝有限公司杭州哈弗科技有限公司北京金艾伯特泡沫金属;北京中实强业泡沫金属;上海众汇泡沫铝材;。