变速箱后壳体开裂分析及优化设计

- 格式:pdf

- 大小:844.26 KB

- 文档页数:3

电动车变速器壳体结构优化

郑松林;屈金茜;石文山;陈有松;刘晖;徐颖

【期刊名称】《机械强度》

【年(卷),期】2015(37)6

【摘要】按7颗钻流程,针对电动汽车变速器壳体裂纹的产生,进行原因排查、有限元分析和结构优化。

首先,通过7钻排查,找到出现问题的制造环节;然后应用Hyperworks 11.0对优化前变速器壳体进行有限元仿真分析,并证明排查出裂纹原因的正确性;其次,对变速器壳体进行了3方面的结构优化,并对优化后的壳体进行有限元仿真分析,从应力分布云图看出其最高应力得到较大降低,且符合强度要求;最后,在台架试验台上进行了6次试验验证,结果表明,优化后的壳体强度和耐久性达到要求,优化方案切实可行。

故通过7颗钻流程解决裂纹问题的结构优化方法对此类质量问题的处理具有工程实际意义。

【总页数】5页(P1168-1172)

【关键词】电动汽车;变速器壳体结构;7颗钻;有限元分析;强度;耐久性

【作者】郑松林;屈金茜;石文山;陈有松;刘晖;徐颖

【作者单位】上海理工大学机械工程学院;上汽商用车技术中心

【正文语种】中文

【中图分类】U463.2

【相关文献】

1.特种车型电动车玻璃钢壳体表面涂装效果改善 [J], 罗晖;郭伟杰

2.电动车2AT变速箱壳体拓扑优化与改进设计 [J], 金阳

3.莱茵金属汽车铝制驱动电动机壳体及电动车领域相关产品 [J], ;

4.汽车变速器壳体设计流程探讨 [J], 杨军

5.壳体柔性对电动车减速器振动影响的仿真研究 [J], 冷毅;章桐;于蓬;方源;缪建华因版权原因,仅展示原文概要,查看原文内容请购买。

飞轮壳、离合器壳、变速器壳破裂原因分析及改进

贾朝军;李艳丽;李春

【期刊名称】《汽车技术》

【年(卷),期】2004(000)004

【摘要】用ADAMS和NASTRAN软件分析计算了飞轮壳、离合器壳、变速器壳之间连接螺栓的受力、动力和传动系总成振动模态以及3壳体的强度.并用试验方法测试了传动系部件在不同不平衡质量、变速器不同挡位和发动机不同转速条件下3壳体的应力变化.根据分析结果对3壳体进行了优化设计,从而有效地解决了这3个壳体部件的破裂问题.

【总页数】4页(P9-12)

【作者】贾朝军;李艳丽;李春

【作者单位】北汽福田汽车股份有限公司;北汽福田汽车股份有限公司;北汽福田汽车股份有限公司

【正文语种】中文

【中图分类】U472.42

【相关文献】

1.汽车发动机汽飞轮壳破裂原因分析 [J], 岳江

2.6105系列柴油机飞轮壳破裂原因分析 [J], 吕国荣

3.东风6100发动机飞轮壳破裂原因浅析及其预防 [J], 颜承祥

4.柴油机飞轮壳强度有限元分析及结构改进 [J], 王丽凤

5.柴油机飞轮壳强度有限元分析及结构改进 [J], 王丽凤

因版权原因,仅展示原文概要,查看原文内容请购买。

前壳体开裂分析及改进作者:刘文根来源:《时代汽车》 2018年第7期刘文根上海汽车变速器有限公司上海市201807摘要:本文介绍了开发过程中,变速器 5 万公里高速耐久路试试验前壳体开裂失效改进过程 , 最后确定本次失效的主要原因为壳体生产过程中铝液净化不良,形成熔合球形颗粒以及模具结构和压铸参数不够合理造成局部组织疏松进而产生壳体在试验过程中局部早期开裂失效。

关键词:变速器前壳体;高速耐久道路试验;开裂失效前壳体是变速器总成的主要零部件之一,变速器内部它承担联接后壳体、作为输入轴总成和中间轴总成的支撑部件;外部它作为动力总成一部分,和发动机、离合器、分离轴承等连接,对变速器的正常运转起到至关重要的作用,因此它的质量好坏直接影响变速器的功能。

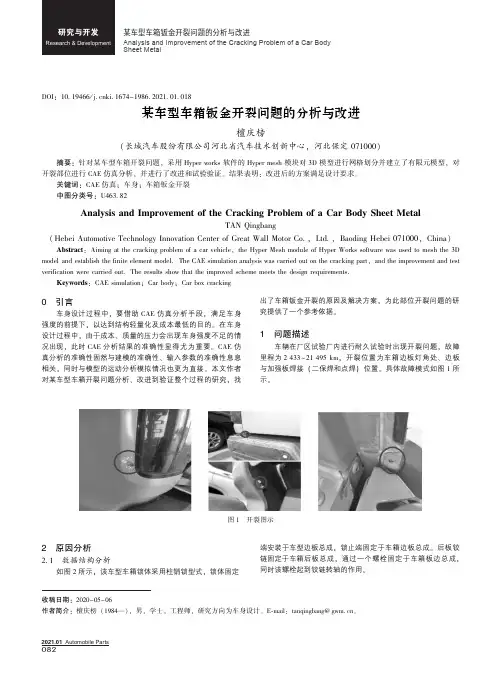

1 故障现象 - 离合器不回位在项目开发阶段 , 变速器 OTS 样件在整车厂进行 5 万公里高速耐久道路试验中,客户试验验证组反馈当路试试验进行到试验里程4546公里9.1%时,发现离合器踏板不回位,后检查样车发现变速箱共 2 处部位出现裂纹;如图 1,裂纹分别位于变速器离合器分离拨叉窗口 A和分泵安装支座延伸处 B, 由于壳体开裂造成离合器分泵定位偏移,以致离合器无法回位。

2 失效原因分析2.1 零部件质量分析该变速箱壳体材料为 ADC12 铝合金,经过压铸机压铸后加工制造而成,现对故障变速箱壳体零件质量进行全面分析,包括外观及断裂位置的检查,X射线检测,原始断口宏微观检查,金相组织检查、布氏硬度检测、化学成分分析、拉伸和冲击性能试验。

2.1.1 裂纹外观祥述为了更好地对断裂部位进行描述和后续分析,变速箱壳体外观及断裂位置请见图 2,断裂位置位于拨叉窗口上端边以上区域,形成两个轴向的弯曲断口,分别命名为断口 A和断口 B,拨叉窗口左右下端角内分别存在一条裂纹,分别命名为左裂纹和右裂纹,左裂纹长度的中心位于加强筋端角边缘,长度方向大致与加强筋长度方向垂直,已穿透壳体壁厚,内表面的裂纹长度大于外表面的裂纹长度。

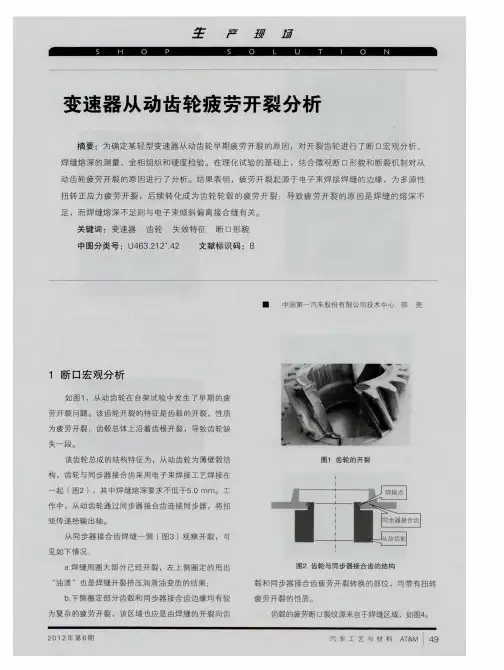

2021.01 Automobile Parts082Analysis and Improvement of the Cracking Problem of a Car Body Sheet Metal某车型车箱钣金开裂问题的分析与改进收稿日期:2020-05-06作者简介:檀庆榜(1984 ),男,学士,工程师,研究方向为车身设计㊂E-mail:tanqingbang@㊂DOI :10.19466/ki.1674-1986.2021.01.018某车型车箱钣金开裂问题的分析与改进檀庆榜(长城汽车股份有限公司河北省汽车技术创新中心,河北保定071000)摘要:针对某车型车箱开裂问题,采用Hyper works 软件的Hyper mesh 模块对3D 模型进行网格划分并建立了有限元模型,对开裂部位进行CAE 仿真分析,并进行了改进和试验验证㊂结果表明:改进后的方案满足设计要求㊂关键词:CAE 仿真;车身;车箱钣金开裂中图分类号:U463.82Analysis and Improvement of the Cracking Problem of a Car Body Sheet MetalTAN Qingbang(Hebei Automotive Technology Innovation Center of Great Wall Motor Co.,Ltd.,Baoding Hebei 071000,China)Abstract :Aiming at the cracking problem of a car vehicle,the Hyper Mesh module of Hyper Works software was used to mesh the 3D model and establish the finite element model.The CAE simulation analysis was carried out on the cracking part,and the improvement and test verification were carried out.The results show that the improved scheme meets the design requirements.Keywords :CAE simulation;Car body;Car box cracking0㊀引言车身设计过程中,要借助CAE 仿真分析手段,满足车身强度的前提下,以达到结构轻量化及成本最低的目的㊂在车身设计过程中,由于成本㊁质量的压力会出现车身强度不足的情况出现,此时CAE 分析结果的准确性显得尤为重要㊂CAE 仿真分析的准确性固然与建模的准确性㊁输入参数的准确性息息相关,同时与模型的运动分析模拟情况也更为直接㊂本文作者对某车型车箱开裂问题分析㊁改进到验证整个过程的研究,找出了车箱钣金开裂的原因及解决方案,为此部位开裂问题的研究提供了一个参考依据㊂1㊀问题描述车辆在厂区试验厂内进行耐久试验时出现开裂问题,故障里程为2433~21495km ,开裂位置为车箱边板灯角处㊁边板与加强板焊接(二保焊和点焊)位置㊂具体故障模式如图1所示㊂图1㊀开裂图示2㊀原因分析2.1㊀数据结构分析如图2所示,该车型车箱锁体采用柱销锁型式,锁体固定端安装于车型边板总成,锁止端固定于车箱边板总成㊂后板铰链固定于车箱后板总成,通过一个螺栓固定于车箱板边总成,同时该螺栓起到铰链转轴的作用㊂Automobile Parts 2021.01083Analysis and Improvement of the Cracking Problem of a Car BodySheet Metal某车型车箱钣金开裂问题的分析与改进㊀㊀如图3所示,边板外板与内板通过支撑板连接,铰链加强板在安装铰链位置为平板结构,边板外板与铰链安装板直接连接㊂㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀图2㊀车箱后板布置爆炸图㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀图3㊀车箱边板设计结构2.2㊀实车加速度采集及应力分析2.2.1㊀加速度和应力采集依据设计数据分析,该问题振动源应为车箱后板振动传导至边板铰链加强板,再由铰链加强板将振动传导至车箱边板造成铰链加强板及车箱边板应力过大,最终导致开裂问题出现㊂故对车箱后板进行加速度采集,车同时对开裂部位进行应力采集㊂由于材质屈服强度在不同应变速率下的屈服力差别较大,且随着应变速率的增加,低碳钢的下屈服强度在逐渐增加[1]㊂边板外板材质为DC56D +Z ,屈服强度为120~180MPa ,3处开裂位置应力最小为120MPa ,超出材料屈服强度㊂具体见表1和表2㊂表1㊀加速度采集序号图示位置具体采集数据/g XYZ1㊀车箱后板上角位置877表2㊀应力采集位置边板灯角位置铰链加强板点焊位置铰链加强板二保焊位置图示应力/MPa 1201501602.2.2㊀CAE 仿真分析使用Hyper works 软件的Hyper mesh 模块对3D 模型进行网格划分,建立有限元模型㊂车箱总成为薄板冲压焊接结构,故在Hyper mesh 中以各零部件中面为基础,利用四边形壳单元进行网格划分,建立车箱总成有限元模型,采用实体单元与刚性单元相结合的方式模拟焊缝,长度与实际的焊缝长度相符,得到有限元模型[2]㊂对开裂部位进行总体受力分析,判断车箱后板与边板约束模型的情况存在两种可能性:(1)后板与铰链位置为转动约束,后板锁位置由于柱销锁的特性使X 向受到挤压约束,Y ㊁Z 方向为自由约束;(2)车箱铰链位置为转动约束,后板锁位置X ㊁Y ㊁Z 3个方向均为自由约束㊂以上两种假想简称力学CAE2021.01 Automobile Parts084分析模型,结果见表3㊂表3㊀CAE 仿真分析结果分析模型位置边板灯角位置铰链加强板点焊位置铰链加强板二保焊位置锁位置X 向约束图示应力/MPa 2810064锁位置X ㊁Y ㊁Z 3个方向均为自由状态图示应力/MPa105187187㊀㊀由表3可知当锁位置应该是X ㊁Y ㊁Z 3个方向均处于自由状态时,分析结果与实车采集的各位置应力值基本一致,可以判定该模型与实车状态一致,需在此模型状态下进行方案验证㊂2.3㊀解决方案制定由第2.1节数据分析结论结合第2.2节CAE 分析结果,可以判定是由于铰链安装位置偏软并且车箱外板作为铰链的承力件造成引起车箱相关外置开裂㊂整改思路为铰链安装板与车箱内板间增加连接,形成盒型加强结构,结果见表4㊂表4㊀优化后结果整改方案边板灯角位置铰链加强板点焊位置铰链加强板二保焊位置应力/MPa 169165㊀㊀由表4可以看出优化后3处应力均小于材料屈服强度,满足设计要求㊂3㊀结论车箱后板位置运动约束模型应为铰链位置转动约束,锁位置为自由状态㊂铰链安装点等受力较大位置应该与内板结构设计成封闭的盒型结构,以增强整体结构的强度㊂分别通过4ˑ104km 试验场耐久试验验证及5ˑ104km 中国西南㊁东南㊁西北地区实地耐久试验验证,车箱后板位置无开裂现象,符合设计要求㊂参考文献:[1]田冀锋,刘小蛮,张永建.测试方法对测定金属材料屈服强度的影响及分析[J].实验室科学,2010,13(4):114-116.[2]王磊,张平,午利民,等.前副车架钣金开裂问题CAE 分析及优化[J].上海汽车,2015(9):51-54.[3]TIAN J F,LIU X M,ZHANG Y J.Influence and analysis of testingmethods on determining the metallic material yield strength[J].La-boratory Science ,2010,13(4):114-116.Analysis and Improvement of the Cracking Problem of a Car Body Sheet Metal某车型车箱钣金开裂问题的分析与改进。

基于CAE分析的变速器壳体优化Optimization of transmission Housing Based onCAE Analysis姜志明(上海汽车变速器有限公司产品工程部上海201800)摘要: 本文以某公司自主研发的DCT变速器壳体多工况下的优化设计为例,论述了变速器壳体优化设计的详细流程,通过有限元的拓扑优化设计平台,为变速器壳体优化设计提供了较好的理论依据,在多种工况下可以极快地找到产品优化区域结构形状,提高了产品的研发质量与效率。

关键词: 变速器壳体设计静态分析模态分析拓扑优化Abstract:This thesis is based on the example of optimization design of a double-clutch transmission (DCT) housing developed under several load cases. This thesis focuses on detailed optimal design procedures of transmission housing through CAE topology optimization design platform, which not only provides good theoretical basis for optimization design of the transmission housing, but also can quickly obtain structure shape of the product 's optimization area with different load cases. Thus, the product R&D quality and efficiency can be improved. Key words: Transmission, Housing design, Static Analysis, modal analysis, Topology Optimization1前言变速器壳体为变速器的关键零件,其内安装着变速器齿轮、轴、轴承等重要零部件,通过壳体使变速器固定到整车上。

变速箱壳体课程设计一、课程目标知识目标:1. 让学生掌握变速箱壳体的基本结构、材料及制造工艺;2. 使学生了解并掌握变速箱壳体的设计原理和关键参数;3. 帮助学生理解变速箱壳体与其他部件的配合关系及影响。

技能目标:1. 培养学生运用CAD软件进行变速箱壳体三维建模的能力;2. 提高学生运用CAE软件进行变速箱壳体强度、刚度分析的能力;3. 培养学生根据分析结果对变速箱壳体结构进行优化设计的能力。

情感态度价值观目标:1. 培养学生对机械设计及制造工艺的热爱和兴趣;2. 培养学生具备团队协作精神,提高沟通与交流能力;3. 增强学生的创新意识,培养解决实际工程问题的能力。

课程性质:本课程为机械设计制造及其自动化专业高年级的专业课程,以实践性和应用性为主。

学生特点:学生具备一定的机械基础知识和技能,具有一定的自主学习能力和创新意识。

教学要求:结合学生特点和课程性质,注重理论与实践相结合,提高学生的实际操作能力和工程素养。

通过本课程的学习,使学生能够具备变速箱壳体设计、分析和优化的能力,为将来从事相关工作奠定基础。

同时,注重培养学生的团队协作、沟通表达及创新能力,提高学生的综合素质。

二、教学内容1. 变速箱壳体的基本结构及功能:讲解变速箱壳体的组成部分、作用及其与其他部件的连接关系。

- 教材章节:第二章 变速器结构与原理- 内容列举:壳体结构、材料、功能、连接方式2. 变速箱壳体设计原理:介绍变速箱壳体的设计原则、关键参数及其影响。

- 教材章节:第三章 机械设计原理- 内容列举:设计原则、强度计算、刚度计算、振动噪声控制3. 变速箱壳体制造工艺:分析变速箱壳体的主要制造工艺及其特点。

- 教材章节:第四章 机械制造工艺- 内容列举:铸造、焊接、机加工、表面处理4. 变速箱壳体三维建模与CAE分析:讲解如何利用CAD/CAE软件进行变速箱壳体的建模、分析及优化。

- 教材章节:第五章 计算机辅助设计与分析- 内容列举:CAD建模、CAE强度刚度分析、结构优化5. 变速箱壳体设计实例分析:通过实际案例,分析变速箱壳体设计的全过程,提高学生的实际操作能力。

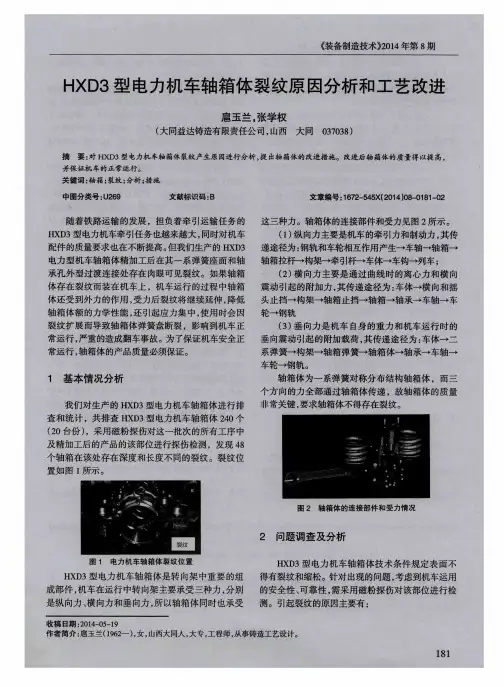

12挡变速器铝合金后盖分析试验与改进韦博;刘伟锋【摘要】文章使用有限元分析方法结合试验方法,分别针对铸造成品率低和强度不足,从数据统计、原因分析、方案制定、试验设计、强度计算、结构改进到最终验证,建立了一套完整的分析流程,对12挡铝合金后盖进行两次分析改进.最终显著提高了成品率和结构强度,有效缩短了设计改进和试验周期,提高了设计效率,降低了开发成本.【期刊名称】《汽车实用技术》【年(卷),期】2018(000)018【总页数】4页(P67-70)【关键词】后盖;有限元;改进;压铸【作者】韦博;刘伟锋【作者单位】陕西法士特集团公司汽车传动工程研究院,陕西西安 710119;陕西法士特集团公司汽车传动工程研究院,陕西西安 710119【正文语种】中文【中图分类】U466后盖壳体开裂的主要影响因素除毛坯铸造缺陷和输入扭矩的大小外,还与整箱的悬置方式、受到的振动载荷、传动轴不平衡及主轴轴承的配合等多方面因素相关。

本文首先针对工艺部门反馈的12挡铝合金后盖(如图1所示)存在的铸造缺陷多、成品率低、铸造困难等问题,结合有限元分析方法,在保证强度的条件下,对后盖作了结构改进和优化,有效解决了铸造工艺中存在的问题。

进一步,随着整车大马力的趋势,针对后盖主轴轴承孔周围容易开裂问题对此后盖进行了结构优化改进,在不降低铸造成品率的基础上提高了强度。

2016.6铸造工艺部门反馈,JSD220/180-1707015-Y后盖壳体内部缩孔,外部漏气及热裂纹,产品装配漏气。

2016年JSD220-Y后盖125000件,JSD180-Y后盖65000件,通过评审、让步接收后大裂纹比例导致的报废10%;严重缩陷导致的报废15%。

除过同时有大裂纹和严重缩陷的,总体报废比例约20%,即铸造成品率80%。

主要故障部位如图2所示。

压铸件应尽量保证壁厚均匀[3],如图3所示,此后盖主轴轴承孔外围的螺栓孔和油孔之间壁厚太厚,达到17mm,是基本壁厚6mm的近3倍,易产生气孔、缩孔,导致漏气。

纯电动轻型货车减速器壳体断裂失效分析与结构优化

邓玉斌;刘祥环;黎超;谢立湘;王林龙;袁仲谋;尹梦杰

【期刊名称】《汽车工艺师》

【年(卷),期】2024()4

【摘要】某纯电动轻型货车壳体路试过程出现断裂失效现象。

以断裂壳体为研究对象,分析材质和断裂纹确定断裂源,应用有限元方法计算断裂工况下壳体应力、应变分布,结合强度理论分析,得到最大应力处与断裂源保持一致,基于有效模型提出优化方案,通过分析和台架验证,壳体满足强度要求。

【总页数】6页(P40-45)

【作者】邓玉斌;刘祥环;黎超;谢立湘;王林龙;袁仲谋;尹梦杰

【作者单位】株洲齿轮有限责任公司;中联重科股份有限公司

【正文语种】中文

【中图分类】U46

【相关文献】

1.某车型转向器壳体断裂失效分析及结构优化

2.EQ140汽车主减速器壳体断裂失效分析

3.纯电动汽车减速器壳体轻量化设计与分析

4.纯电动轻型载货车电驱桥参数匹配及仿真分析

5.纯电动重卡变速箱壳体断裂原因分析及结构优化

因版权原因,仅展示原文概要,查看原文内容请购买。

10410.16638/ki.1671-7988.2020.16.035基于某车型消声器壳体开裂分析及设计优化刘兴利,许亚峰,李帅,刘宇,李媛媛(华晨汽车工程研究院,辽宁 沈阳 110141)摘 要:文章基于某车型消声器壳体开裂问题为研究案例,分别从材料强度、板材减薄率、间隙配合、消声器结构设计等方面进行分析,确定壳体开裂问题原因为消声器结构设计不合理,通过对消声器结构进行设计优化,解决此类壳体开裂问题,并经过整车耐久可靠性道路试验验证了解决措施的可行性。

关键词:消声器;壳体;开裂;应力集中;屈服极限中图分类号:U463 文献标识码:A 文章编号:1671-7988(2020)16-104-03Cracking Analysis and Design Optimization of Muffler Shell Basedon a Certain VehicleLiu Xingli, Xu Yafeng, Li Shuai, Liu Yu, Li Yuanyuan( Brilliance Auto R&D Center (BARC), Liaoning Shenyang 110141 )Abstract: Based on the research of cracking of muffler shell of a certain vehicle, this paper analyzes the material strength, sheet thinning rate, clearance fit, muffler structure design, etc., and determines the cause of shell cracking. The structure of the muffler is unreasonable. Through the design optimization of the muffler structure, the cracking problem of the shell is solved, and the feasibility of the solution is verified by the road test of durability and reliability of the vehicle. Keywords: Muffler; Shell; Crack; Stress concentration; Yield limitCLC NO.: U463 Document Code: A Article ID: 1671-7988(2020)16-104-03前言消声器作为汽车的重要组成部分,其作用是将发动机中燃油燃烧后的废气排入到大气中,同时也将随废气而来的各种噪声消除,给驾乘者提供一个安静舒适的驾驶环境。

前壳体开裂分析及改进

刘文根

【期刊名称】《时代汽车》

【年(卷),期】2018(000)007

【摘要】本文介绍了开发过程中,变速器5万公里高速耐久路试试验前壳体开裂失效改进过程,最后确定本次失效的主要原因为壳体生产过程中铝液净化不良,形成熔合球形颗粒以及模具结构和压铸参数不够合理造成局部组织疏松进而产生壳体在试验过程中局部早期开裂失效.

【总页数】4页(P116-119)

【作者】刘文根

【作者单位】上海汽车变速器有限公司上海市 201807

【正文语种】中文

【相关文献】

1.高炉重力除尘器壳体开裂原因分析及修复方案

2.变速器取力器壳体开裂分析及优化设计

3.高炉重力除尘器壳体开裂原因分析及修复方案

4.基于某车型消声器壳体开裂分析及设计优化

5.3AP2—FI型断路器FA5操动机构壳体开裂原因分析及整改措施

因版权原因,仅展示原文概要,查看原文内容请购买。

1变速器壳体强度分析4.1变速器箱体的有限元结构强度计算分析变速器箱体是变速器系统的主要组成部分,在齿轮传动过程中,箱体承受较大的载荷并产生较大的变形和应力。

变速器的各轴均通过轴承支撑在箱体上,因此箱体的受力变形对变速器工作的可靠性和寿命有较大的影响。

本节着重研究了变速器箱体的实体建模及有限元结构强度分析。

4.1.1变速器箱体三维实体模型的建立M5ZRI的箱体分为前箱体后箱体两个部分由8个螺栓连接,为铸铝件,其结构非常复杂,外形不规则,尤其是前箱体的钟型罩部分是由大量的曲面构成。

建模工作中使用大型CAD软件uG进行了箱体的三维实体建模,分别建立了前后两个箱体后再将其装配到一起。

建立的箱体实体模型如图4一l:图4一l变速器箱体的实体模型从上图可以看出该实体模型十分复杂,直接导入ANSYS并划分网格十分困难,并且由于铸造结构的大量小过渡圆角等结构的存在将使有限元分析的规模过大以至计算机难以承受。

因此在不影响分析精度的前提下,必须对这个实体进行简化,得到的简化模型参见图3—9。

4.1.2变速器箱体结构强度分析有限元模型的建立变速器箱体的有限元分析使用了通用有限元分析软件ANSYS。

箱体有限元强度分析采用与了上文有限元模态分析同样的方法建立有限元模型,即在0G的结构分析Structure模块中进行有限元模型的分网加载等前处理,利用inp命令流文件导入ANSYS,使用ANSYS的求解器求解并进行后处理。

一、网格划分单元类型及材料属性的确定在UG的Structure结构分析模块中首先设定有限元模型使用ANSYS格式,设定网格划分类型为自动四面体网格划分。

对于比较复杂的模型,使用二次单元通常会比线性单元的求解效率高且产生良好的效果,因此单元类型使用了SOLID92,为3-D 固体结构二次单元,每个单元有lO个节点,每个节点上有x,Y,zZ个方向上的平移自由度,此单元可以应用于弹塑性、大变形及大应变分析,与线性的实体单元SOLID45相比,SOLl992更适用于不规则的实体模型网格划分。

汽车壳体脱模处理设备的设计与优化摘要:本论文主要探讨了汽车壳体脱模处理设备的设计与优化。

详细介绍了该设备的结构设计、工作原理以及在实际应用中的性能表现。

通过对设备的优化,提高了脱模效率和产品质量,降低了劳动强度。

同时,分析了影响脱模效果的因素,并提出了进一步改进的方向,为相关领域的发展提供了参考。

关键词:汽车壳体;脱模处理设备;设计优化一、引言随着汽车工业的快速发展,汽车壳体的质量和生产效率至关重要。

脱模处理作为生产过程中的关键环节,其设备的设计与优化至关重要。

汽车制造商和供应商积极进行技术创新和设备改进,利用先进的传感器技术实时精准监测脱模过程中的关键参数,并通过智能化控制系统实现自动化操控,减少人工干预,保证产品质量和生产效率的一致性。

同时,采用高质量材料和先进制造工艺确保设备的可靠性与稳定性。

脱模处理设备的设计与优化将不断与时俱进,以满足汽车壳体生产对高质量、高效率的追求,推动汽车工业持续进步。

二、脱模处理设备的设计2.1设备结构的确定汽车壳体脱模设备是一个精密且复杂的系统,其结构的确定意义重大。

该设备主要由夹持机构、顶升机构、移送机构等关键部分组成。

夹持机构犹如有力的“手”,确保汽车壳体在脱模过程中稳定无晃动。

顶升机构通过向上顶升动作,助力壳体脱离模具。

移送机构则像高效的“搬运工”,将脱模后的壳体准确迅速地移至指定位置,保证生产流程连贯。

脱模执行部件如顶杆、推杆等直接与壳体接触,精准完成脱模任务。

动力源如电机、液压缸等为设备运行提供动力。

控制系统则像“大脑”,精确控制各部分运作,确保脱模过程准确高效。

模具固定结构保证模具稳固,检测装置实时监测各项参数,保障安全与质量。

这些部分相互协作,构成精密机械系统,为汽车壳体生产提供可靠保障。

2.2工作原理的阐述汽车壳体脱模设备主要通过以下步骤实现对汽车壳体的脱模操作:首先,夹持机构将汽车壳体牢固夹持,保持稳定。

然后,顶升机构动作,向上顶起,使壳体与模具逐渐分离。