铜镍硫化矿冶金过程的铜镍分离与精炼方法探究

- 格式:pdf

- 大小:272.86 KB

- 文档页数:4

硫化铜镍矿冶炼成低冰镍的工艺硫化铜镍矿是一种含有铜和镍的矿石,其中低冰镍是一种重要的冶炼产品。

本文将介绍硫化铜镍矿冶炼成低冰镍的工艺过程。

第一步是矿石的预处理。

硫化铜镍矿经过破碎、磨矿和浮选等步骤,将矿石中的铜和镍分离出来。

首先,矿石经过破碎机的破碎,将矿石破碎成合适的颗粒大小。

然后,矿石送入磨矿机进行磨矿,使矿石细化。

最后,经过浮选,利用浮选机将矿石中的硫化铜和硫化镍浮选出来,形成硫化铜精矿和硫化镍精矿。

第二步是硫化铜精矿的冶炼。

硫化铜精矿中含有较高的铜,需要进行冶炼以提取纯铜。

首先,将硫化铜精矿送入炉中进行熔炼。

在炉中,硫化铜精矿经过高温加热,硫化铜被还原成金属铜,形成粗铜。

然后,将粗铜送入转炉中进行精炼,去除杂质,得到纯度较高的精炼铜。

第三步是硫化镍精矿的冶炼。

硫化镍精矿中含有较高的镍,需要进行冶炼以提取纯镍。

首先,将硫化镍精矿送入炉中进行熔炼。

在炉中,硫化镍精矿经过高温加热,硫化镍被还原成金属镍,形成粗镍。

然后,将粗镍送入转炉中进行精炼,去除杂质,得到纯度较高的精炼镍。

第四步是低冰镍的制备。

在精炼镍中,通过冷却和凝固的过程,可以使镍形成晶体,并控制晶体中的冰镍含量。

通过适当的冷却速度和温度控制,可以得到冰镍含量较低的镍产品,即低冰镍。

低冰镍具有较高的纯度和稳定的化学性质,适用于多种应用领域。

通过以上工艺步骤,硫化铜镍矿可以被冶炼成低冰镍。

这个工艺过程需要经过多个步骤和设备,严格控制各个环节的温度、时间和条件,以确保冶炼过程的顺利进行和产品质量的稳定性。

同时,也需要对冶炼废气和废水进行处理,以减少对环境的影响。

总的来说,硫化铜镍矿冶炼成低冰镍的工艺是一个复杂的过程,需要经过多个步骤和设备的配合。

通过合理的工艺控制和优化,可以高效地提取铜和镍,并制备出低冰镍产品。

这对于满足工业对低冰镍的需求,促进资源的合理利用和环境保护具有重要意义。

从铜镍矿中提取铜和镍的工艺流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!铜镍矿是一种重要的金属矿石,其中含有丰富的铜和镍元素。

镍铜冶金过程分析方法的研究镍铜冶金过程是指通过冶炼和提取的方法从镍铜矿中分离出镍和铜的过程。

在镍铜冶金过程中,矿石经过破碎、磨矿和浸出等步骤后,镍和铜被分离提取出来。

为了对镍铜冶金过程进行准确的分析,需要使用一系列方法来控制和评估过程中的各个环节。

一、矿石的化学分析方法矿石的化学分析是了解矿石中元素和化学组成的重要方法。

常见的化学分析方法包括原子吸收光谱法(AAS)、电感耦合等离子体发射光谱法(ICP-OES)和X射线荧光光谱法(XRF)等。

这些方法可以快速、准确地分析出矿石中各主要成分的含量。

二、矿石的物理性质分析方法矿石的物理性质分析是了解矿石的颗粒大小、密度、磁性等重要性质的方法。

常用的物理性质分析方法包括粒度分析、比重测定和磁性测定等。

这些方法可以帮助评估矿石的可选性以及后续处理过程的条件选择。

三、浸出过程的分析方法浸出是将矿石中的金属溶解到溶液中的过程。

为了控制和评估浸出过程的效果,需要采用一系列分析方法进行监测和分析。

常用的浸出过程分析方法包括氰化物滴定法、电位测定法、X射线衍射(XRD)和扫描电镜(SEM)等。

这些方法可以帮助确定浸出条件的选择和优化,以提高金属的回收率和提取效果。

四、萃取过程的分析方法萃取是将金属从浸出液中分离提取出来的过程。

为了控制和评估萃取过程的效果,需要采用一系列分析方法进行监测和分析。

常用的萃取过程分析方法包括电位滴定法、红外光谱法和分子印迹技术等。

这些方法可以帮助确定萃取剂的选择和浓度、pH值等条件的优化,以提高金属的提取效率和纯度。

五、电积过程的分析方法电积是将经过浸出和萃取的金属离子通过电流沉积到电极上的过程。

为了控制和评估电积过程的效果,需要采用一系列分析方法进行监测和分析。

常用的电积过程分析方法包括电位滴定法、离子色谱法和电化学方法等。

这些方法可以帮助确定电解条件的选择和优化,以提高电积过程的效率和产品的品质。

综上所述,针对镍铜冶金过程的分析方法主要包括矿石的化学分析、物理性质分析、浸出过程分析、萃取过程分析和电积过程分析等。

硫化铜镍矿冶炼成低冰镍的工艺硫化铜镍矿是一种含有铜和镍的硫化矿石,其主要矿物为辉黄铜矿和辉镍矿。

低冰镍是指镍含量较低的镍产品,通常用于制造不锈钢、合金等材料。

本文将介绍硫化铜镍矿冶炼成低冰镍的工艺。

硫化铜镍矿的冶炼过程可以分为矿石破碎、矿石磨矿、浮选和精炼四个步骤。

矿石破碎是指将原始的硫化铜镍矿石经过破碎设备碎成合适的颗粒度。

常用的破碎设备有颚式破碎机、圆锥破碎机等。

破碎后的矿石颗粒度应适中,不宜过细或过粗。

矿石磨矿是将破碎后的矿石进行进一步细磨,使其颗粒度更加细小。

常用的磨矿设备有球磨机、矿石磨等。

磨矿过程中需要添加一定比例的水和磨矿剂,以提高磨矿效果。

浮选是将经过磨矿的矿石与浮选剂一起放入浮选槽中进行浮选。

浮选剂通常是一种能与硫化铜镍矿石表面发生物理或化学反应的物质,使其与气泡一起上升到浮选槽表面形成浮选泡沫。

在浮选过程中,通过调整浮选剂的种类和用量,可以选择性地将铜矿和镍矿分离出来。

精炼是指将浮选后得到的铜精矿和镍精矿进行进一步的提纯和炼制。

一般情况下,铜精矿和镍精矿都需要经过烧结预处理、热浸出、电解精炼等步骤。

在这些过程中,通过控制温度、压力、气氛等条件,可以将铜和镍的纯度提高到一定水平。

总结起来,硫化铜镍矿冶炼成低冰镍的工艺主要包括矿石破碎、矿石磨矿、浮选和精炼四个步骤。

在每个步骤中,都需要选择合适的设备和工艺参数,并加入适量的矿石磨剂、浮选剂等辅助物质。

通过精心控制每个步骤的条件,可以实现硫化铜镍矿冶炼成低冰镍的目标。

当然,实际的冶炼工艺还需要根据具体的矿石性质和产品要求进行调整和优化。

此外,冶炼过程中还需要注意环境保护和能源消耗等问题,以实现可持续发展的目标。

书山有路勤为径,学海无涯苦作舟高镍锍的磨浮分离铜镍的理论依据硫化镍矿一般都含铜,只是各产地由于成矿重要任务的不同,含量有很大的差异,如加拿大的汤普森矿、澳大利亚西部镍矿含铜很低.镍铜比达到(10~13):1,而加拿大萨得伯里矿镍铜比达到1:1,俄罗斯诺里尔斯克矿、我国新疆喀拉通克矿则含铜量比含镍量高得多,绝大多数硫化镍矿中的镍铜比在1:(0.3~0.8),因此,硫化镍矿的冶金都有一个铜、镍分离的问题。

加拿大国际镍公司铜崖冶炼厂1994 年以前一直采用原矿镍铜分选工艺,1994 年后又采用了高镍锍铜镍分离的技术。

因此世界上硫化镍矿提取冶金的镍铜分离基本上都是以高镍锍为对象。

高镍锍中的铜镍分离是进一步从高镍锍提镍的必经工序。

然而,用火法冶金使镍与铜分离是困难的,只有在发明了铜镍分离技术,如蒙德法(即羰基法,1889 年由英国人蒙德等人发明)、奥尔褔特法(即1890 年美国奥尔褔特铜公司发明的分层熔炼法)等,才开始大规模地从硫化矿中生产外长,这些技术多年来是硫化镍矿生产的关键,实际上分层熔炼法在加拿大规模地从硫化镍阳极电解法、羰基法、氧气浸出—电积法、粗镍电解精炼法、硫酸浸出—电积法、加压氨浸—氢还原法等分离精炼技术将分章给予介绍。

本章只讨论高镍锍的磨浮分离铜镍。

这是20 世纪40 年代才发展起来的一种离镍锍分离工艺。

由于其成本低、效率高,一经问世就备受表睐,并发展成为迄今为止最重要的高镍锍铜镍分离方法,其理论依据是,当高镍锍从转炉倒出时,温度帽1205℃降至927℃过程中,铜、镍和锍在熔体中不完全混熔。

当温度降至920℃时硫化亚铜(Cu2S)首先结晶析出,继续冷却至800℃时,铂族金属的捕收剂—铜铁镍合金晶体开始析出。

β—Ni3S2 的结晶温度为725℃,且大部分在共晶点(即所有液相全部凝固的最低温度)575℃时结晶出来,所以总是作为其底矿物以充填的形式分布于枝晶铜矿中,β—Ni3S2 相含铜约6%。

硫化铜,硫化镍的分离和鉴定在金属镍矿资源中,60%以上来自于硫化铜镍矿床,该类型矿床化学成分和矿物组成比较简单,主要的有用元素为镍、铜、钴及铂族元素,部分矿床还伴生有金、银、钯等稀贵金属,均具备较好的回收利用价值。

根据矿石类型、矿物含量以及伴生的贵金属含量不同,硫化铜镍矿的选矿工艺也不尽相同,目前,可应用的选矿方法有浮选法、重选法和浸出法等。

一、硫化铜镍矿浮选法浮选法是选别硫化铜镍矿的主要方法,常用的工艺流程是优先浮选、混合浮选、闪速浮选、等可浮浮选和化学调控浮选法。

1、优先浮选硫化铜镍矿优先浮选主要是针对铜含量较高,镍含量较低,且性质简单的矿石,通常采用“浮铜抑镍”的流程,通过加入硫化镍矿物的抑制剂和铜的高效捕收剂来达到铜镍分离的目的,能以直接得到含镍较低的铜精矿和合格的镍精矿。

2、混合浮选硫化铜镍矿混合浮选适于处理易浮选性好的含镁硅酸盐脉石矿物较多的硫化铜镍矿。

一般先将矿物中铜和镍矿物一同浮选得出混合铜镍矿,然后通过浮选或冶炼的方法将混合矿制成高冰镍,再对高冰镍进行再磨脱药,采用抑镍浮铜的方法分离得到铜精矿和镍精矿。

3、闪速浮选硫化铜镍矿闪速浮选适于嵌布粒度很不均匀的铜镍矿。

一般浮选无法有效获得铜镍矿精时,需通过闪速浮选在常规浮选作业前,先预选浮选出一部分已经单体解离或达到粒度要求的有用矿物,这样能有效避免有用矿物因过磨而造成损失,实现尽早回收有用矿物,不仅能提高有用矿物回收率,还能降低磨矿回路的负荷循环量,减少钢耗及能耗。

4、等可浮浮选硫化铜镍矿等可浮浮选还可称为分别混合浮选法,适于处理微细粒低品位硫化铜镍矿,根据有用矿物可浮性的不同,将其分为易浮和难浮两部分,然后按先易后难的工艺流程选别出铜精矿和镍精矿。

5、化学调控浮选硫化铜镍矿电化学调控浮选是采取化学药剂调控的方法,以改变浮选矿浆的电化学特性,来调节矿物的可浮性,实现矿物的浮选分离。

电位调控浮选方式有三种:1、通过氧化剂控制磨矿浮选过程铜镍硫化矿物表面的氧化过程;2、通过调整矿浆pH值,控制铜镍硫化矿物表面的电化学特性,提供合理的浮选矿浆环境;3、加入化学药剂,防止铜镍硫化矿物在浮选中间过程中过度氧化。

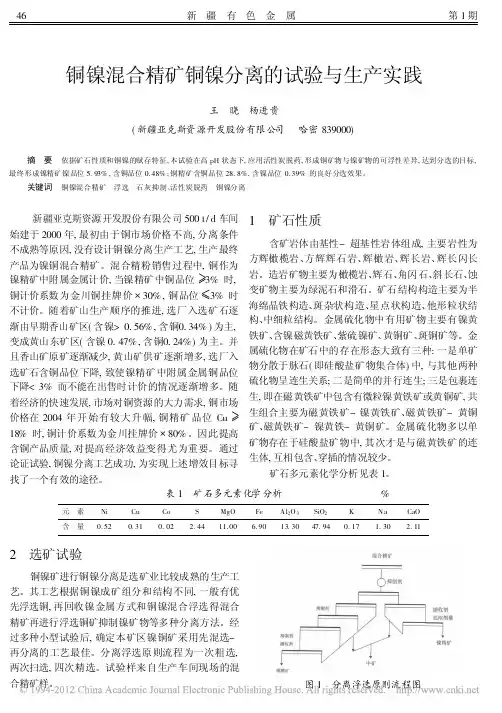

铜镍混合精矿铜镍分离的试验与生产实践王 晓 杨进贵(新疆亚克斯资源开发股份有限公司 哈密839000)摘 要 依据矿石性质和铜镍的赋存特征,本试验在高pH状态下,应用活性炭脱药,形成铜矿物与镍矿物的可浮性差异,达到分选的目标,最终形成镍精矿镍品位5.93%,含铜品位0.48%;铜精矿含铜品位28.8%,含镍品位0.39%的良好分选效果。

关键词 铜镍混合精矿 浮选 石灰抑制、活性炭脱药 铜镍分离新疆亚克斯资源开发股份有限公司500t/d车间始建于2000年,最初由于铜市场价格不高,分离条件不成熟等原因,没有设计铜镍分离生产工艺,生产最终产品为镍铜混合精矿。

混合精粉销售过程中,铜作为镍精矿中附属金属计价,当镍精矿中铜品位 3%时,铜计价系数为金川铜挂牌价 30%,铜品位 3%时不计价。

随着矿山生产顺序的推进,选厂入选矿石逐渐由早期香山矿区(含镍>0.56%,含铜0.34%)为主,变成黄山东矿区(含镍0.47%,含铜0.24%)为主。

并且香山矿原矿逐渐减少,黄山矿供矿逐渐增多,选厂入选矿石含铜品位下降,致使镍精矿中附属金属铜品位下降<3%而不能在出售时计价的情况逐渐增多。

随着经济的快速发展,市场对铜资源的大力需求,铜市场价格在2004年开始有较大升幅,铜精矿品位Cu 18%时,铜计价系数为金川挂牌价 80%。

因此提高含铜产品质量,对提高经济效益变得尤为重要。

通过论证试验,铜镍分离工艺成功,为实现上述增效目标寻找了一个有效的途径。

1 矿石性质含矿岩体由基性-超基性岩体组成,主要岩性为方辉橄榄岩、方辉辉石岩、辉橄岩、辉长岩、辉长闪长岩。

造岩矿物主要为橄榄岩、辉石、角闪石、斜长石、蚀变矿物主要为绿泥石和滑石。

矿石结构构造主要为半海绵晶铁构造、斑杂状构造、星点状构造、他形粒状结构、中细粒结构。

金属硫化物中有用矿物主要有镍黄铁矿、含镍磁黄铁矿、紫硫镍矿、黄铜矿、斑铜矿等。

金属硫化物在矿石中的存在形态大致有三种:一是单矿物分散于脉石(即硅酸盐矿物集合体)中,与其他两种硫化物呈连生关系;二是简单的并行连生;三是包裹连生,即在磁黄铁矿中包含有微粒镍黄铁矿或黄铜矿,共生组合主要为磁黄铁矿-镍黄铁矿、磁黄铁矿-黄铜矿、磁黄铁矿-镍黄铁-黄铜矿。

铜镍硫化矿浮选分离工艺方法介绍铜镍硫化矿浮选分离工艺方法介绍全球60%以上的金属镍资源多来自于硫化铜镍矿床,该类型铜镍矿除含有金属铜、镍矿物外,常伴生有金、银、铂、钯等稀贵金属,均具有较好的回收价值。

一般情况下,硫化铜镍矿常采用浮选法进行选别,由于矿石类型、矿物含量以及伴生的贵金属含量不同,铜镍矿所采用的浮选分离工艺也不尽相同,主要包括优先或半优先浮选分离工艺、混合浮选分离工艺、快速浮选工艺等。

一、铜镍硫化矿优先浮选工艺优先浮选工艺主要是针对铜含量较高而镍含量较低,且性质简单的矿石。

硫化铜镍矿的优先浮选工艺通常采用的是“浮铜抑镍”的流程,通过加入硫化镍矿物的抑制剂和铜的高效捕收剂来达到铜镍分离的目的。

该工艺的优点是可以直接得到含镍较低的铜精矿和合格的镍精矿,成本较低;缺点是铜浮选时被抑制的镍黄铁矿和紫硫镍矿在后续浮选中难以活化,导致镍回收率不高,造成镍资源浪费。

二、铜镍硫化矿混合浮选工艺混合浮选工艺是指先将矿石中的铜、镍矿物一起选出得到铜镍混合精矿,然后再通过浮选法或者冶炼成高冰镍的方法进行铜镍分离的工艺,在各种性质的铜镍硫化矿中都有应用。

1、铜镍混合浮选再分离工艺铜镍混合浮选一混合精矿抑镍浮铜的浮选工艺是目前硫化铜镍选厂最常用的铜镍选矿工艺。

该流程是先通过铜镍混浮得到铜镍混合精矿,混合精矿经过再磨脱药后,采取抑镍浮铜的方法分离得到铜精矿和镍精矿。

2、高冰镍再磨浮选分离工艺高冰镍再磨浮选分离工艺是指先采用铜镍混浮的方式得到铜镍混合精矿,然后混合精矿再通过电炉冶炼方式形成低冰镍,然后再经转炉吹炼转变为人造高冰镍矿石,最后对高冰镍矿石再磨浮选分离。

该工艺主要是针对铜镍伴生关系复杂且粒度极细,采用直接浮选铜镍分离法无法完成铜镍分离的矿石。

高冰镍主要由Ni3S2、Cu2S、铜镍铁合金及少量铂族元素组成,高冰镍的含铁量、含硫量、铜镍比是影响后续浮选分离工艺的重要因素。

高冰镍的浮选分离工艺与分层熔炼法、电解法、浸出法相比,具有流程短、能耗低等优点,降低了分离成本,减少了互含率。

硫化镍矿的冶炼工艺过程

硫化镍矿的冶炼工艺过程通常包括以下几个步骤:

1. 矿石破碎和磨矿:将硫化镍矿石经过破碎和磨矿处理,使其颗粒细化,便于后续的浸出和冶炼操作。

2. 浸出:将磨碎后的硫化镍矿石与酸性溶液(通常为硫酸)进行浸出反应,将镍和其他有价金属溶解出来形成溶液。

这个过程通常在高温和高压条件下进行,以提高浸出效率。

3. 溶液净化:将浸出得到的含镍溶液进行净化处理,去除其中的杂质和其他有害物质。

这个过程通常包括沉淀、过滤、中和、溶液调节等步骤。

4. 镍的分离和提纯:通过一系列的化学反应和物理分离方法,将溶液中的镍与其他金属离子分离开来。

常用的方法包括溶液萃取、电解、氢气还原等。

5. 镍的精炼:将分离和提纯得到的镍进行进一步的精炼处理,以提高其纯度和质量。

这个过程通常包括电解精炼、熔炼、真空蒸馏等步骤。

6. 镍的制品加工:将精炼得到的镍进行加工和制造,制成各种镍制品,如合金、电池材料、化工原料等。

需要注意的是,不同的硫化镍矿石的冶炼工艺可能会有所不同,具体的工艺流程和操作条件会根据矿石的成分和性质进行调整。

此外,环保和能源消耗也是冶炼工艺设计中需要考虑的重要因素。

铜镍硫化合物的制备与性能研究铜镍硫化合物在催化、锂离子电池、太阳能电池等领域有着广泛的应用,因此其制备与性能研究一直备受关注。

本文将介绍铜镍硫化合物的制备方法、性能特征和应用及未来的研究方向。

一、铜镍硫化合物的制备方法铜镍硫化合物的制备方法主要有水热法、气相沉积法、电沉积法和溶胶-凝胶法等。

水热法是一种常用的制备方法,其步骤为将相应金属盐与硫源在水溶液中进行反应。

该方法可控性好,操作简单,且能够制备出高纯度的硫化合物。

然而,水热法的缺点是反应温度较高,反应的时间较长,需要采用高压条件下进行。

气相沉积法是一种快速制备铜镍硫化合物的方法。

该方法通过将金属有机化合物和硫源在气氛中进行热分解反应,得到目标产品。

气相沉积法具有简单、快速和可大规模生产等优点,而且对于制备薄膜具有独特的优势。

电沉积法是一种通过电化学沉积方法制备铜镍硫化合物的方法。

该方法主要利用电化学反应使得金属离子被还原而形成膜状硫化物。

电沉积法操作简单,产品质量好,适用于制备各种复杂形状的铜镍硫化合物。

溶胶-凝胶法是一种以溶胶-凝胶中含有的化学反应来制备铜镍硫化合物的方法。

该方法具有制备均匀、表面光滑的硫化物的特点,能够控制硫化物的颗粒大小和形状。

但是其需要较长的时间进行干燥与焙烧等后处理过程,工艺比较繁琐。

二、铜镍硫化合物的性能特征铜镍硫化合物具有独特的物理、化学和电学性质。

其具有良好的导电性、化学惰性、催化性质和优异的电化学性能。

此外,铜镍硫化合物的晶体结构、磁学性质和光学性质也备受研究者们的关注。

在催化领域,铜镍硫化合物被广泛应用于类似于沥青转化催化剂、脱硫催化剂、水处理催化剂等诸多领域。

铜镍硫化合物的优异催化活性归因于其特殊的电荷传输机制与原子结构,具有较高的表面活性和反应活性。

在电化学领域,铜镍硫化合物的应用主要集中在超级电容器、锂离子电池、太阳能电池等领域。

铜镍硫化合物可通过修改微观结构和调控表面能级来提高超级电容器的性能、提升锂离子电池的比容量与倍率性能以及增强太阳能电池的光电转换效率等。

铜镍混合精矿的分离梁经冬(长沙矿冶研究院)几乎所有的硫化镍矿都是硫化铜与硫化镍的共生矿石。

在铜镍矿选矿实践中,铜镍混合-分离浮选是目前普遍采用的方案,具有镍回收率高、设备简化等优点。

国内外浮选厂铜镍分离有两种方式,即混合精矿浮选分离和高冰镍选矿分离。

影响铜镍分离方式的主要因素有:矿石性质、铜镍比值、冶炼对产品质量的要求及铜镍分离过程中贵金属和铂族元素的分布等。

一般来说,对于易分选的矿石,多采用从混合精矿中直接分离;富的铜镍矿石,或用浮选法难分离的混合精矿,则先熔炼成高冰镍,然后再行分离。

由于硫化铜矿物的可浮性远高于硫化镍矿物,故实践中混合精矿的分离均采用抑镍浮铜。

当矿石中含有大量磁黄铁矿需分离时,除了通常的浮选手段外,磁选亦颇为有效。

在处理含有大量矿泥的难选矿石的过程中,有机抑制剂(羧甲基纤维素与古耳胶等)和无机电解质(如焦磷酸钠与六偏磷酸钠等)获得了广泛的应用。

高冰镍的分离,则由于存在合金(富集了贵金属),通常采用浮-磁或磁-浮联合流程。

为便于参考,将国内外的主要铜镍分离方法归纳于表1,将生产中行之有效的脉石和矿泥的抑制剂列于表2。

一、铜镍混合精矿的分离方法1、石灰法磐石镍矿用该法进行生产。

原矿石含Ni1.48、Cu0.35、Tfe9.85、S4.56、SiO243.34、MgO17.3%。

主要金属矿物为磁黄铁矿、黄铜矿、辉镍铁矿及黄铁矿等,氧化程度较低;脉石矿物为顽火辉石、纤闪石、橄榄石等。

当磁黄铁矿与铜镍矿物一起进入混合精矿时,给铜镍分选带来一定困难。

该矿采用先磁(选出磁黄铁矿)后浮(选出铜镍混合精矿,然后用石灰分段抑镍浮铜)流程效果较好。

铜精矿中的铜镍比和镍精矿中的镍铜比均超过了10:1。

前者铜回收率为62%左右,后者镍回收率83%以上。

该矿工业生产实践证明,采用此工艺流程比在冶炼厂进行高冰镍浮选分离铜镍,能降低金属损失和冶炼成本,减少基建投资,有利于生产指标的提高。

用石灰分段抑制镍矿物是基于该矿物本身有难易浮之分。

铜镍分离[导读] 一、石灰+蒸汽加温法;二、石灰+氰化物法;三、石灰+YFA(黄腐酸);四、石灰+糊精法;五、硫化铜镍矿石浮选实例。

铜镍混合精矿分离,都是抑镍浮铜。

由于镍黄铁矿、含镍磁黄铁矿易氧化,因此在分离前加强搅拌和充气可强化抑制效果。

浮铜抑镍的主要方法有石灰法、石灰+氰化物、石灰+蒸汽加温、石灰+亚硫酸氢盐、石灰+YFA(黄腐酸)、石灰+糊精。

对于难分离的混合精矿采用石灰+蒸汽加温法较有效。

以下介绍其中几种方法:一、石灰+蒸汽加温法。

矿浆加石灰并通入蒸汽,在高温蒸汽(60~70℃)作用下,硫化镍表面捕收剂吸附易于脱落,迅速形成Ni(OH)2亲水膜而被抑制。

同时,矿浆加温可加快镍矿物表面氧化,防止黄药在其表面再吸附。

二、石灰+氰化物法。

加石灰同时加入少量氰化钠以抑制黄铁矿和磁黄铁矿。

石灰的作用是解吸矿物表面吸附的黄药;氰化钠虽对黄铜矿有抑制作用,但其可浮性恢复相当快,而镍黄铁矿和磁黄铁矿则永久被氰化物抑制,因此仍可得较高的铜回收率。

三、石灰+YFA(黄腐酸)。

混合使用石灰和YFA这两种药剂,吸附镍黄铁矿表面的钙离子和YFA阴离子相互作用形成黄腐酸钙,增强了对镍黄铁矿的抑制。

同时,选取Z-200作为黄鲷矿的捕收剂是一个重要因素。

四、石灰+糊精法。

其抑制顺序为先抑制含镍磁黄铁矿,再抑制镍黄铁矿。

这一方法在加拿大汤普逊选厂和芬兰可扎兰蒂选厂的应用都取得了显著的分选效果。

五、硫化铜镍矿石浮选实例某矿是以镍、铜为主的大型金属硫化矿床。

主要金属矿物有镍黄铁矿、黄铜矿,其次为黄铁矿、磁黄铁矿等。

脉石以蛇纹石、辉石为主,其次为碳酸盐、云母等。

有用矿物呈不均匀嵌布,且致密共生。

该矿选厂采用铜镍混合浮选,再用浮选法进行铜镍分离,分别得铜精矿和镍精矿。

其选别原则流程如图1所示,最终选别指标见表1。

图1 某铜镍矿选别原则流程表1 最终选别指标元素原矿品位/%精矿品位/%回收率/%铜镍0.400.6526.505.8465.3090.60。

铜镍矿铜镍分离技术研究进展I. 绪论A. 研究背景B. 研究意义C. 研究现状和不足II. 铜镍矿的特性和分离方法A. 铜镍矿的成分和特性B. 铜镍矿的分离方法1. 浮选法2. 磁选法3. 重选法III. 常用铜镍分离技术的介绍A. 氧化浸出-电积法1. 原理和步骤2. 优点和缺点B. 氯化浸出-氨水浸出法1. 原理和步骤2. 优点和缺点C. 溶剂萃取法1. 原理和步骤2. 优点和缺点IV. 铜镍分离技术的发展趋势A. 新材料的应用B. 新工艺的研究C. 环境友好型铜镍分离技术的研究V. 结论与展望A. 结论总述B. 发展前景分析C. 存在问题及对策参考文献I. 绪论A. 研究背景铜镍矿是一种重要的基础金属矿产资源,广泛应用于电子、冶金、建材等领域。

由于铜镍矿中铜、镍含量相近,且常常伴生其他金属元素,因此铜镍分离技术一直是矿山和冶炼厂面临的技术难题之一。

在过去的几十年中,国内外广泛开展了铜镍分离技术的研究,取得了一系列研究成果。

但是由于铜镍分离的难度较大,不同的分离方法在实践中普遍存在研究难度较大、分离效率低下、工艺复杂、成本高昂、对环境污染等问题。

因此,针对铜镍分离技术领域存在的问题,需要进一步探索和研究新的分离方法和技术,以提高分离效率,降低生产成本和减少对环境的污染,以满足社会和经济的发展需求。

B. 研究意义铜镍矿是重要的金属矿产资源之一,对于推动工业经济发展具有重要的作用。

随着工业发展的加速推进,对铜镍矿分离技术的研究需求也不断加强。

发展高效、环保的铜镍分离技术不仅可以降低生产成本、提高经济效益,还可以减少对环境的污染,满足可持续发展的经济需求。

此外,加强铜镍分离技术的研究,还可以促进国内矿山和冶炼厂的技术进步和科学发展。

技术上的突破和创新,能够推动铜镍矿产业的发展,推动相关工艺和产业的深入发展,提高国内矿业企业的竞争力。

C. 研究现状和不足目前铜镍分离技术的研究涉及到氧化浸出-电积法、氯化浸出-氨水浸出法、溶剂萃取法等多种方法。