松下电子PCB板标准

- 格式:doc

- 大小:91.00 KB

- 文档页数:16

PCB设计规范PCB设计是电子产品中非常重要的一环,也是实现电路功能的基础。

设计出高质量的PCB板不仅可以保证电路稳定性和可靠性,还能提升整个产品的性能和品质。

为了确保PCB设计的质量和效果,需要遵循PCB设计规范。

PCB设计规范包括以下几个方面:1.尺寸规范PCB板的尺寸要大于等于实际需要的空间大小,以确保电路板的稳定性和可靠性。

同时,PCB板的尺寸还需要考虑到制造成本和生产工艺。

在标注PCB尺寸时,应该包括外形尺寸和最长边尺寸。

2.布线规范布线是PCB设计中重要的一部分,它直接影响到电路的正常工作。

在布线时应该遵循以下规范:(1)布线路径尽量直,减少折线和弯曲。

(2)高频电路的信号线和地线要尽量靠近,避免干扰。

(3)普通信号电路布线路径和电源线相隔远,减少干扰。

(4)避免信号和电源线的平行布线,避免电磁兼容干扰。

(5)布线路径不能干扰到焊盘、元器件和标识。

PCB焊盘的设计要遵循以下规范:(1)焊盘与元器件之间的间距要够大,以方便手工/机械焊接。

(2)焊盘的大小要适当,不宜太小,避免给生产和维护造成麻烦。

(3)焊盘应该统一,避免出现大小不一、排列杂乱的情况。

(4)焊盘间应该有足够的间隙,以确保信号之间的电气隔离。

(5)焊盘应该有正确的标识和编号系统,以便后续操作。

4.元器件安装规范在PCB元器件的安装和设计时,需要遵循以下规范:(1)元器件的安装位置与焊盘匹配,避免安装反向,造成电路不通。

(2)在安装元器件时需要留足够的间距,以避免相邻件之间的干扰。

(3)在安装元器件时应该留出足够的空间,以便元器件的调整和维护。

(4)元器件的标识应该清晰、准确、统一,以便后续的维护和操作。

PCB接地规范主要包括以下几个方面:(1)整个PCB板需要有一个统一的接地系统,以确保电路的稳定性。

(2)接地线路应该尽量短,以避免接地线路电感和电容的影响。

(3)高频电路的接地和普通信号的接地要分开,避免互相干扰。

(4)接地的引脚和焊盘要足够的强壮,以防止接地不良等问题。

pcb走线的国际标准PCB走线的国际标准是PCB设计的重要依据,它涉及到电气性能、可靠性、耐久性、制造成本等多个方面。

以下是对PCB走线国际标准的详细说明:一、PCB走线的基本要求1.走线宽度:在PCB设计中,走线的宽度是一个重要的考虑因素。

根据电流的大小和频率,走线宽度会有一个合适的范围。

一般来说,电流越大,走线宽度应该越宽。

同时,高频信号也需要较宽的走线,以减少信号的衰减和失真。

2.走线长度:走线的长度也是一个重要的考虑因素。

在高速数字电路中,过长的走线可能会导致信号的延迟和失真。

因此,在设计PCB时,应该尽量将走线的长度控制在最短。

3.走线间距:在多层PCB中,走线间距也是一个重要的考虑因素。

如果间距过小,可能会导致信号之间的干扰,从而影响信号的质量。

因此,在设计PCB时,应该根据信号的性质和频率来选择合适的间距。

4.走线方向:在PCB设计中,走线的方向也是一个重要的考虑因素。

一般来说,在多层PCB中,走线的方向应该尽量与地平面向垂直。

这样可以减少信号之间的干扰,提高信号的质量。

5.电源和地线设计:电源和地线是PCB设计中最重要的两个元素之一。

良好的电源和地线设计可以保证电路的稳定性和可靠性。

一般来说,电源和地线应该具有足够的宽度和厚度,以保证电流的稳定性和可靠性。

同时,电源和地线之间应该有一个良好的连接,以减少电源的内阻和噪声。

二、PCB走线的国际标准1.IPC-2221:这是美国IPC(电子工业协会)发布的一项标准,它规定了PCB设计的电气性能、机械性能、可靠性等方面的要求。

该标准已经被广泛应用于PCB设计领域。

2.IPC-6012:这是美国IPC发布的一项标准,它规定了多层PCB 的设计要求。

该标准对多层PCB的层叠结构、材料、机械性能、可靠性等方面的要求进行了规定。

3.IPC-6088:这是美国IPC发布的一项标准,它规定了PCB设计的可制造性要求。

该标准对PCB的制造过程、材料、结构、可靠性等方面的要求进行了规定。

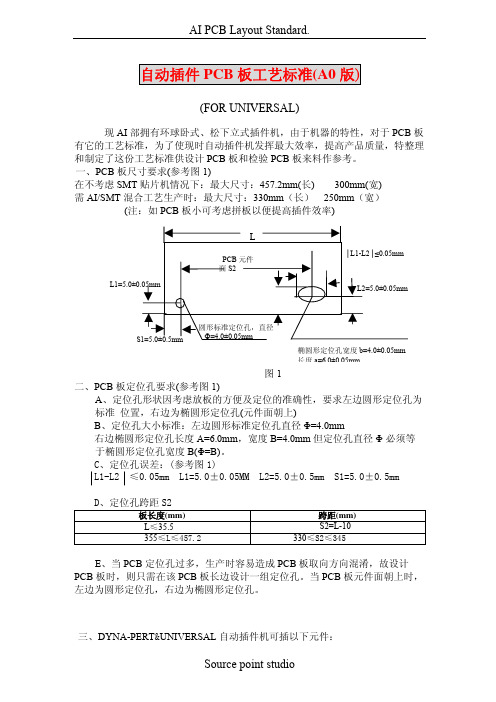

自动插件PCB 板工艺标准(A0版)(FOR UNIVERSAL)现AI 部拥有环球卧式、松下立式插件机,由于机器的特性,对于PCB 板有它的工艺标准,为了使现时自动插件机发挥最大效率,提高产品质量,特整理和制定了这份工艺标准供设计PCB 板和检验PCB 板来料作参考。

一、PCB 板尺寸要求(参考图1)在不考虑SMT 贴片机情况下:最大尺寸:457.2mm(长) 300mm(宽) 需AI/SMT 混合工艺生产时:最大尺寸:330mm (长) 250mm (宽)(注:如PCB 板小可考虑拼板以便提高插件效率)图1二、PCB 板定位孔要求(参考图1)A 、定位孔形状因考虑放板的方便及定位的准确性,要求左边圆形定位孔为标准 位置,右边为椭圆形定位孔(元件面朝上)B 、定位孔大小标准:左边圆形标准定位孔直径Φ=4.0mm右边椭圆形定位孔长度A=6.0mm ,宽度B=4.0mm 但定位孔直径Φ必须等于椭圆形定位孔宽度B(Φ=B)。

C、定位孔误差:(参考图1)L1-L2 ≤0.05mm L1=5.0±0.05MM L2=5.0±0.5mm S1=5.0±0.5mmD、定位孔跨距S2板长度(mm) 跨距(mm) L ≤35.5S2=L-10 355≤L≤457.2330≤S2≤345E 、当PCB 定位孔过多,生产时容易造成PCB 板取向方向混淆,故设计PCB 板时,则只需在该PCB 板长边设计一组定位孔。

当PCB 板元件面朝上时,左边为圆形定位孔,右边为椭圆形定位孔。

三、DYNA-PERT &UNIVERSAL 自动插件机可插以下元件:椭圆形定位孔宽度b=4.0±0.05mm长度a=60±005mm1、 1/16W 1/18W 1/4W(为了自动插件机刀具的使用寿命,建议1/2W 电阻不在自动插件机AI 生产)D 2、 色环电容3、二极管4、色环电感四、元件跨度C 的范围:L,如果L 过长,插件容易打伤元件体或打断元件引脚,损坏插件刀具,同时对排料机要求非常严格,如果过大,插件机速度会降低,插件时容易掉料元件容易损坏,因此,根据不同元件定出适合的跨度。

印制电路板标准化要求印制电路板(Printed Circuit Board,简称PCB)是电子产品中不可或缺的组成部分。

为了确保印制电路板的质量、可靠性和互换性,制定了一系列标准化要求。

以下是印制电路板标准化要求的具体描述:1. 尺寸和层序方面要求:- PCB应符合尺寸规定,并保持平整不变形。

- PCB的层数应符合设计要求,每层之间应有可靠的互连方式。

2. 印制电路:- 印制电路线宽、线距应符合标准,以确保电路传导和保护层之间的隔离。

- 印制电路应具有精确的信号传输和电流分配能力,以满足电子产品设计需求。

3. 材料要求:- 使用的基板材料应符合相关标准,如FR-4玻璃纤维强化的环氧树脂基板。

- 使用的焊接材料、金属化膜和包覆剂应符合相应的规范,以确保其阻燃性、耐腐蚀性和导电性能。

4. 制造工艺要求:- PCB制造过程应符合IPC(电子工业协会)相关标准,确保质量控制和过程一致性。

- 制板工艺要求包括设计、成型、固化、冷却、钻孔、贴装和焊接等工艺环节的参数和操作规范。

5. 质量控制要求:- PCB制造过程中必须进行严格的质量控制,包括原材料检测、工艺监控、成品检验等环节,以确保产品质量稳定可靠。

- 电路板的绝缘电阻、导通性、阻抗等性能参数应符合相关的规范标准。

6. 标识和测试要求:- PCB上应有清晰的标识,包括产品型号、生产日期、制造商标识等。

- PCB出厂前应进行严格的功能和可靠性测试,以确保产品符合设计要求,并能在实际应用中正常运行。

7. 环境友好要求:- PCB制造过程应符合环保标准,如限制有害物质指令(RoHS)等。

- PCB应考虑可回收性和可再利用性,以减少对环境的负面影响。

总结:印制电路板的标准化要求确保了电子产品中电路板的质量、可靠性和互换性。

通过规范尺寸和层序、制定印制电路、材料和制造工艺要求、强化质量控制和测试,以及关注环境友好性,能够生产出高质量、可靠的印制电路板,从而推动电子产品的发展和应用。

pcb加工厚度标准

PCB加工厚度标准因产品类型和制造工艺而异。

一般来说,PCB板厚度在0.1mm到3.0mm之间,很少有超过这个范围的。

对于一般贴装机运行的标准板厚度是0.5mm~4.5mm,常用的厚度有1.6mm和2.0mm。

如果需要生产更薄或更厚的PCB,如0.4mm或3.0mm(如20层板),需要额外支付板材费用。

在某些设计中,如果受限于导轨宽度,而PCB的叠层又不能减少,那么通常会采用削边的方式,将PCB和导轨接触的区域削薄。

根据国际标准,PCB板厚度通常为0.4mm、0.6mm、0.8mm、1.0mm、1.2mm、1.6mm、2.0mm、2.4mm、3.0mm等。

在中国,PCB 板厚度的标准是以毫米和英寸为单位。

以上信息仅供参考,如有需要,建议咨询PCB行业专业人士。

各类覆铜板基板材料特性及价格对比Sep.09, 2008 in 行业知识(一) 酚醛纸基板酚醛纸基板(俗称有,纸板,胶板,V0板,阻燃板,红字覆铜板,94V0,电视板,彩电板等等,最广泛使用,有多个名牌子,其中有建滔(KB字符),长春(L 字符),斗山(DS字符),长兴(EC字符),日立(H字符)等等﹐是以酚醛树脂为粘合剂﹐以木浆纤维纸为增强材料的绝缘层压材料。

酚醛纸基覆铜板﹐一般可进行冲孔加工﹑具有成本低﹑价格便宜﹐相对密度小的优点。

同样市场竞争也相当激烈,国内也出现很多覆铜板厂商生产该型号板材。

但它的工作温度较低﹑耐湿度和耐热性与环氧玻纤布基板相比略低。

纸基板以单面覆铜板为主,但近年来﹐也出现了用于银浆贯通孔的双面覆铜板产品,国际大厂也有生产双面覆铜板,如斗山(DS字符)。

它在耐银离子迁移方面﹐比一般酚醛纸基覆铜板有所提高。

酚醛纸基覆铜板最常用的产品型号为FR-1(阻燃型)和XPC(非阻燃型)两种。

单面覆铜板可以轻易从板材后面字符的颜色判断,一般红字为FR-1(阻燃型),蓝字为XPC(非阻燃型)。

该类型板材相对其他类型板材是最便宜的。

(二) 环氧玻纤布基板环氧玻纤布基板(俗称:环氧板,玻纤板,纤维板,FR4)﹐环氧玻纤布基板是以环氧树脂作粘合剂﹐以电子级玻璃纤维布作增强材料的一类基板。

它的粘结片和内芯薄型覆铜板﹐是制作多层印制电路板的重要基材。

工作温度较高﹐本身性能受环境影响小。

在加工工艺上﹐要比其他树脂的玻纤布基板具有很大的优越性。

这类产品主要用于双面PCB﹐同样比起酚醛纸基板价格贵一倍左右,常用厚度为1.5MM。

国内龙头企业为上市公司生益科技(600183)。

(三) 复合基板复合基板(俗称:粉板等,cem-1板材国内某些地方也叫22F)它主要是指CEM-1 和CEM-3 复合基覆铜板。

以木浆纤维纸或棉浆纤维纸作芯材增强材料﹐以玻璃纤维布作表层增强材料﹐两者都浸以阻燃环氧树脂制成的覆铜板﹐称为CEM-1。

PCB线路板的使用环境标准主要包括以下几个方面:

1.温度范围:PCB线路板应能够在特定温度范围内正常工作,一般要求能够适应常见

的工作温度变化。

常见的工业标准要求PCB 线路板能够在-40°C 到85°C 或更高的温度范围内正常工作。

2.湿度要求:PCB线路板在特定湿度条件下应保持稳定性能。

湿度可能对线路板的电

气性能和机械强度产生影响,因此常见的工业标准要求PCB 线路板能够在相对湿度为40% 到60% 的范围内正常工作。

3.震动/冲击:PCB线路板应能够抵御正常使用过程中的振动和冲击。

工业标准通常要

求线路板能够承受由于设备运行或运输引起的振动和冲击。

4.耐久性:PCB线路板应具备足够的耐久性,以保证长期稳定的工作性能。

这包括耐

腐蚀性、耐磨损性、耐老化性等方面的要求。

5.防尘/防水性能:根据特定的应用需求,有些PCB 线路板可能需要具备防尘或防水

的性能。

这要求线路板在特定的环境中能够有效防止灰尘、水分等外界物质的侵入。

6.符合相关标准:PCB线路板还需要符合相关的国际标准和行业标准,如IPC(Institute

for Printed Circuits)标准等。

这些标准包括对线路板设计、材料选择、制造工艺、可靠性等方面的要求。

PCB贴片的质量标准包括以下方面:

1.元器件贴装位置要求:元器件应齐全,元器件的位置、方向、排列应严格按照工艺规定进行。

2.元器件焊接要求:

•焊接时焊点应光滑、无毛刺、无气孔、无虚焊、漏焊、连焊等现象,不允许有搭锡、拉尖现象。

•焊点的焊锡要适中,不能过多也不能过少,保证焊点完全覆盖元器件引线和焊盘。

1.PCB板面要求:PCB板面应清洁,无污渍、手印等。

2.元器件引脚要求:元器件引脚成型符合要求,元器件引脚露出焊盘高度应小于引脚直径的1/3,但最少为1mm,最大不超过2mm。

3.贴装元件引脚或焊端按指定的方向并与板面平齐贴装于焊盘上,贴装时允许偏差:X轴±0.5mm,Y轴±0.5mm。

特殊元件引脚垂直度允许最

大偏转角度为10°。

4.插件元件引脚焊接时不得弯曲,焊端均匀分布在孔的中心位置,不偏孔,焊接后元件引脚露出2~3扣,引脚在焊盘上不堆锡、不搭锡。

5.插件元件引脚剪切时,应在元件本体与引脚交接处剪切,不应伤及其他部位及焊盘。

6.焊接时不得出现冷焊、虚焊、连焊、搭锡、拉尖等现象。

7.元器件焊接后不得出现立碑、偏移等现象。

8.PCB板上不得有锡渣、锡珠等残留物。

以上信息仅供参考,如有需要,建议查阅相关行业标准或咨询专业人士。

松下电子(中国)有限公司 Q/AZC301-2003

碳膜印制板 银浆孔化板

2003-11-8发布 2003-11-8实施 松下电子(中国)有限公司发布 松下电子(中国)有限公司企业标准

Q/AZC301-2003《碳膜印制板、银浆孔化板》 修 订 说 明

我公司企业标准Q/AZC301-1997《碳膜印制板》(未经过备案)已贯彻六年,在生产过程中起到技术法规的作用,保证了产品质量,使我单位的经济效益不断提高。由于公司现开发了银浆孔化板新产品,且银浆孔化板的大多数标准内容与碳膜板相同,结合实际情况,现对本标准进行修订,增加了银浆孔化板一项,使企业标准更切实可行。具体修订内容如下: 1 引用标准 GB/T16261-1996; -88; GB/T3026―94; -93; GB/-1996; GB/-1996; 日本滕仓株式会社银浆孔化技术标准。 2 双面板增加了银浆孔化板,故在定义中增加银浆孔化及孔化电阻,要求中增加银浆孔化电阻值≤70mΩ/孔,方法中增加银浆孔化电阻测试方法。 3 银浆孔化板的银浆烘烤后的附着力、耐热冲击性和耐溶剂性都与碳膜印制板的性能要求相同与试验方法相同,其它如碳膜层、阻焊

PQC88 4 根据中国电子元器件质量认证委员会CECC23000 印制板总规 LCH70000 范中C组检验周期分为3个月及12个月,现标准不变,3个月周期的项目,平时由厂内自己检测,满一年后送法定机构检测。

松下电子(中国)有限公司 2003年10月

前 言 本标准是在Q/AZC301-1997标准基础上修订,增加了银浆孔化板的全部内容。这次修订,由于银浆孔化板的许多性能要求与试验方法与碳膜印制板相同,所以把碳膜印制板与银浆孔化板的企业标准合订为一本,使标准的含容量更大,更适应于生产中查阅和参考。 银浆孔化板性能指标是由碳膜印制板的全部性能和银浆性能两部分组成。本标准中碳膜板的技术性能贯彻GB/T16261-1996《印制板总规范》(该国标等效采用:1990),在碳膜性能上也参考日本油墨株式会社导电碳膜资料,及西德彼德公司技术报告制定的。银浆性能参考日本滕仓株式会社导电银浆资料,及美国欧克曼公司技术资料制定。技术要求中的标题名称采用了中国电子元器件质量认证委员会发布的印制板总规范及无金属化孔和金属化孔单、双面印制板分规范中的规定,便于将来与国家标准接轨。 本标准的附录A为标准的附录 本标准由松下电子(中国)有限公司提出 本标准由松下电子(中国)有限公司负责起草 本标准自2003年10月8日实施,同时代替Q/AZC301-1997(未经过备案)。 本标准主要起草人:江志祥 本标准审核人: 本标准批准人:

松下电子(中国)有限公司企业标准 碳膜印制板、银浆孔化板 Q/AZC301-2003

1 范围 本标准规定了碳膜印制板、银浆孔化板在安装元器件前的要求、抽样、试验方法、标志、标签、包装。 本标准适用于有导电碳膜涂层和银浆涂层的各种印制板。 2 引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,在标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨,使用下列标准最新版本的可能性。 GB/T16261-1996 印制板总规范 GB2036-94 印制电路术语 -88 印制电路板设计和使用 -89 电工电子产品基本环境试验规程 试验Ab:低温试验方法 GB2423. 3-93 电工电子产品基本环境试验规程 试验Ca:恒定湿热试验方法 GB2423. 22-2002 电工电子产品基本环境试验规程 试验Nb:温度变化试验方法 GB2828-87 逐批检查计数抽样程序及抽样表 Q/AZC301-2003

(适用于边续批的检查) GB2829-87 周期检查计数抽样程序及抽样表 (适用于生产过程稳定性的检查) GB/T4588 . 1-1996 无金属化孔的单、双面印制板分规范 GB/T4588 . 2-1996 有金属化孔的单、双面印制板分规范 -84 印制板可焊性测试方法 -84 印制板耐热冲击试验方法 3 定义 下列定义用于标准。本标准中其他定义均采用GB2036-94。 3 . 1 碳膜 碳质导电印料经丝印、烘烤后固化而成的膜。 3 . 2 碳膜印制板 印有碳膜的印制线路板的统称。

Q/AZC301-2003 3 . 3 银浆孔化板 用银浆孔化作层间电气连接的双面板。 3. 4 碳膜方阻 任意正方形碳膜对边间的电阻值。 3. 5 接触电阻 碳膜印制板上基体导体与碳膜导体间的电阻。 3. 6碳膜化孔和银浆化孔 孔壁覆盖碳膜和银浆的孔。主要用于层间导电图形的电气连接。 3. 7 孔化电阻 孔壁上碳膜层或银浆层的电阻。 4 要求 4. 1直观质量 4. 1. 1 一致性、识别符号 导电图形及标记符号应符合设计规范、清晰、正确,不允许有缺孔、错孔及堵孔。 4. 1. 2 外观 4. 1. 2. 1 按键触点、测试点及印制插头上不应有灰尘、油渍、指痕、助焊剂等污染。 4. 1. 2. 2 碳膜印制板表面应无气泡、严重划伤、压痕及明显针孔等现象。 4. 1. 2. 3 阻焊层表面不允许有对实际使用有害的划伤及脱落现象,在 Q/AZC301-2003

同一表面,色泽应均匀一致。 4. 1. 2. 4 碳膜层表面应光滑,无明显偏移。 4. 1. 2. 5 焊剂层应清洁、光亮,同一板面应色泽一致。 4. 1. 3 加工质量 4. 1. 3. 1 碳膜印制板边缘上缺口和裂纹的长度L应分别不大于3mm和5 mm,其宽度W均不大于0.5 mm(如图1所示) 图 1 4. 1. 3. 2 当两孔壁间最小距离大于板厚时,不允许有贯穿两孔间距的裂缝(如图2所示)

图 2 4. 1. 3. 3 按键触点及插头上的碳膜层露铜宽度不得大于0.15mm,同 Q/AZC301-2003

一板面不得超过3处。 4. 1. 4 导线上的缺陷 导线上的缺陷应符合GB/和 GB/中基本性能的规定。 4. 1. 5 导线之间的残粒 导线之间的残留导体应符合GB/和 GB/中的规定。 4. 2 尺寸 4. 2. 1 外形尺寸 外形尺寸应符合有关设计规范,其极限偏差应符合GB/和 GB/中的规定。 4. 2. 2 板厚 其板厚度及其极限偏差应符合-88中1.3.1的规定。 4. 2. 3 导线宽度和间隙 导线宽度和间隙均不小于设计值的80%,最小宽度为,最小间距为。 4. 2. 4 孔 4. 2. 4. 1 引线孔标准孔径及其极限偏差应符合-88中和的规定。 4.2.4.2机械安装孔和异形孔孔径尺寸及其极限偏差应符合-88中的规定。 Q/AZC301-2003

4. 2. 5 连接盘的最小环宽 连接盘的最小环宽应符合-88中2.5.1和的规定。 4. 2. 6 孔中心位置公差 孔中心位置公差应符合GB/T4588. 88中表9的规定。 4. 2. 7 插头部位厚度 插头部位厚度根据印制电路板的功能及所安装的元器件重量,印制插座规格,印制电路外形尺寸和所承受的机械负荷来决定,公差一般为标称厚度的±10%。 4. 3 翘曲度 碳膜印制板、银浆孔化板的翘曲度应符合GB/T4523~4525中的相应规定。 4. 4 电路完整性 碳膜印制板上的导线不应有短路及断路。 4. 5 电气性能 4. 5. 1 绝缘电阻 4. 5. 1. 1 表面绝缘电阻应符合表1规定 表 1 Ω 允 基材 许 试 验 条 件 值 环氧玻璃布印制板 纸质印制板

正常试验大气条件 1×1011 1×1010 恒定湿热96h(恢复后) 2×109 1×109

Q/AZC301-2003

4. 5. 1. 2 层间绝缘电阻应符合表2规定。 表 2 Ω 试验条件 允许值 正常试验大气条件 1×108 恒定湿热96 h(恢复后) 1×107 4. 5. 2 碳膜电阻 4. 5. 2. 1 方阻 碳膜方阻<40Ω/□ 4. 5. 2. 2 接触电阻<40Ω 4. 5. 2. 3 碳膜孔化电阻<80Ω/孔,银浆孔化电阻≤70mΩ/孔。 4. 6 机械性能 4. 6. 1 抗剥强度 宽度在或以上的导线抗剥强度在正常环境温度下测试应不小于mm,宽度在以下应不小于 N/mm。 4. 6. 2 接脱强度 直径为3 mm的焊盘(其孔径为),经焊上、焊下和再焊上三次热冲击后,其拉脱强度不应小于40 N。 4. 6. 3 涂层硬度 碳膜、阻焊剂、标记符号涂层的铅笔硬度应不低于3H,即三道划痕

Q/AZC301-2003 中至少有两道不被划伤。 4. 6. 4 涂层附着力 阻焊剂、标记符号的附着力,经压敏胶带纸三次粘拉后应无脱落,碳膜经压敏胶带纸三次粘拉后应无块状脱落。 4. 7 可焊性 采用活性焊剂或相当于波峰焊剂时,试样经235±50℃,3S焊接后,导体上的焊料层应平滑光亮。不润湿或半润湿等缺陷的面积不超过应覆盖总面积的5%,并应不集中在一个区域内。 4. 8耐热冲击性 试样在260± 50℃焊锡锅中浮焊二次,5S,涂层与基板不分层、不起泡、无剥落现象。 4. 9 耐溶剂性 4. 9. 1 试样浸入煮沸的三氯乙烯中1min,碳膜层,银浆孔化层 、基材、阻焊剂、标记符号均应无起泡、分层、溶解、脱落、明显变色、标志不能识别和消失等异常现象。 4. 9. 2 用棉球或软布沾无水乙醇、水、洗涤剂、食用醋在碳膜、银浆层、阻焊剂、字符表面轻擦30次以上,碳膜层、银浆层、基材、阻焊剂、标记符号均应无起泡、分层、溶解、脱落、明显变色、标志不能识别和消失等异常现象。 4. 10 按键触点耐磨性 碳膜按键触点经60万次按压试验后,触点接触电阻变化应不大于初 Q/AZC301-2003

测的10%。