基于数值模拟的电炉氧枪结构及参数优化

- 格式:pdf

- 大小:289.78 KB

- 文档页数:4

基于Flac^(3D)数值模拟的深部采场结构参数优化及应用周亚博

【期刊名称】《黄金》

【年(卷),期】2022(43)5

【摘要】针对阿尔哈达铅锌矿上向水平分层充填采矿法采场结构参数的确定开展相关研究,采用Flac^(3D)数值模拟软件建立了留顶柱不留底柱、留底柱不留顶柱共2种数值模型,分步模拟计算各方案在回采过程中的应力和位移分布规律,分别从拉应力和底板上鼓量、顶板下沉量分析比较方案的优缺点。

研究结果表明:首采分层开挖后,2种方案采空区的顶底板均出现了拉应力集中,采空区两侧围岩出现压应力集中区域;留底柱不留顶柱的方案拉应力出现明显下降,仅为2.30 MPa左右,因此选择留底柱不留顶柱的方案作为阿尔哈达铅锌矿上向水平分层充填采矿法的采场结构布置形式。

【总页数】5页(P51-55)

【作者】周亚博

【作者单位】锡林郭勒盟山金阿尔哈达矿业有限公司

【正文语种】中文

【中图分类】TD853.34

【相关文献】

1.基于数值模拟的高峰矿深部采场结构参数优化研究

2.基于FLAC-3D数值模拟采场底部结构设计研究

3.基于FLAC-3D数值模拟采场底部结构设计研究

4.基于

ANSYS⁃FLAC3D的深部采场结构参数优化研究5.基于数值模拟的某铜矿深部采场结构参数优化研究

因版权原因,仅展示原文概要,查看原文内容请购买。

电炉炉门氧枪及炉壁氧枪装置1 概述电炉炼钢吹氧是强化电炉冶炼的重要手段之一。

利用钢管插入熔池吹氧是目前最常使用的方法。

为了充分利用炉内化学能,近年来吨钢用氧量逐渐增加;同时,考虑到人工吹氧的劳动条件差、不安全,吹氧效率不稳定等因素,开发出电炉炉门枪机械及炉壁氧枪装置。

炉门枪装置的作用是吹氧助熔和精炼及向熔池吹炭粉造泡沫渣。

而炉壁氧枪是消除炉内冷区,强化熔化,极大限度地缩短冶炼时间。

综合电炉氧枪的使用效果为:提高吹氧效率,缩短冶炼时间15-35min;节省吹氧管80-90%,电耗降低30-50度/吨钢,耐火材料消耗降低10-20元/吨钢,电极消耗降低0.5-1.5kg/吨钢,增加产量30-40%,节约氧气4-6Nm3 /吨钢,吨钢降低成本50-150元;改善了工人的劳动条件,代替人工吹氧90%。

2 炉门枪设备介绍多数国外进口的碳氧枪一般采用组合枪,优点是水冷是一套管路,但故障率相对较高。

美国燃烧公司的碳氧枪装置采用二支喷枪,一支吹氧一支喷碳粉。

我们认为,采用二支枪优点是,使用成本低及作业率相对较高。

在我们的设计方案中采用两只枪。

炉门枪系统由七部分组成:1、碳氧枪机械手氧枪的操作由碳氧枪机械手完成,转动由液压缸、活塞杆通过拉杆、曲柄转座转动,实现喷枪绕因定在大臂上的立柱旋转,旋转角度为0-92o,转动时间可调,调整时间为8-15秒。

大臂的回转由液压缸完成,其原理同喷枪的旋转,旋转角度为0-92o,转动时间调整范围为8-15秒。

2、碳氧枪枪体枪体本身由一支氧枪和一只碳枪组成,程度根据现场情况而定。

3、液压站由于喷枪摆动升降由液压缸推动摆动座,使它绕支点摆动,从而使固定在摆动座上的喷枪实现摆动,通过摆动实现喷枪的喷头可以上下调整,调整范围根据用户要求而定。

液压站工作压力4Mpa。

4、氧气阀门站5、喷粉站喷粉站由喷粉罐和储粉仓组成,大小根据现场情况而定。

6、电控系统电控系统由PLC组成的电控柜,有一操作台,可以自控,也可以手控。

100科学技术Science and technology120t 转炉氧枪喷头的设计和优化李 雷(唐钢中厚板材公司,河北 唐山 063000)摘 要:河钢唐钢中厚板公司120t 转炉主要为高品质高端品种提供钢水,在保证产能的前提下需要较高洁净度的钢水。

新型的氧枪采用周边4孔,中心5孔设计,可以有效增大吹炼面积,促进熔池化渣及脱碳反应。

氧枪喷头中间新加一孔,可以抑制氧枪正下方负压区的产生,增加钢渣界面的富氧能力,促进化渣,可以缩短吹炼时间约1.5min,同时该型氧枪可显著减少氧枪粘渣,减少更换氧枪频率,提高氧枪寿命。

关键词:120t 转炉;氧枪;喷孔设计中图分类号:TF748.2 文献标识码:A 文章编号:11-5004(2019)09-0100-2收稿日期:2019-09作者简介:李雷,男,本科,研究方向:喷孔设计。

喷头是氧枪的核心部分,就氧枪喷头的基本功能来说,它的质量决定氧枪的使用性能,实现能量转换,提供良好的动力学条件。

因此,转炉炼钢的供热、脱碳及对熔池的搅拌,都借助于氧枪所提供的氧射流来完成。

氧枪的动力搅拌效果主要是由喷头形式、参数所决定。

对喷头设计的要求主要有以下几点:①根据生产情况尽可能提高供氧强度,且能够平稳反应。

这就要求正确的设计形式、喉口和确定合理的操作氧压以及枪位高度。

②在一定操作氧压下,在合理的枪位时,使氧射流产生较大的的动能,以达到良好的动力学条件,合理的冲击深度。

这就要求氧气射流沿轴线的衰减速度应尽可能的慢。

③对于多孔喷头,要求氧气射流在熔池液面上不要汇合,形成多个冲击中心以形成多个反应区,保证熔池反应均匀。

同时要求氧气射流有适当的冲击半径,以保证熔池搅拌均匀和炉衬侵蚀均匀。

④氧枪喷头寿命长。

这就要求射流沿氧枪轴线不出现负压区域和强的湍流运动,以减少“吃鼻子”现象。

要获得具有上述性能的氧射流,满足转炉炼钢的要求,最终归结为合理地确定喷头的主要设计参数,如喷孔的马赫数,喉口直径,喷孔夹角和喷孔形状等。

侧壁氧枪的优化操作法一、前言沙景炼钢厂二车间竖炉,是沙钢第一台没有炉门氧抢的电炉。

使用由美国ACI (燃气)公司提供的集束氧抢四支,辅以烧嘴四支。

目前状况良好,在沙景二车间生产实践的基础上讨论了操作的方法,并加以总结,形成了比较完整的工艺操作原则。

关键词:侧壁氧枪、电炉二、设备介绍图 1侧壁氧抢的构造如图1所示,炉内布置如图2所示,与炉体最大倾斜角度为25℃,介质气体为氧气、天然气。

分为四种操作模式。

表1表 1图 2三、使用前的准备工作1)安装时,要确保氧枪枪头和燃烧室之间配合紧密无缝隙,燃烧室和水冷铜块之间也要确保没有间隙,以保证良好的冷却效果。

冷炉子时,要进入炉内检查枪头与水冷铜板及水冷壁炉之间有无缝隙,如有应用可塑料或其他耐材塞好,尤其是氧枪周围以及水冷铜块和水冷板间的缝隙。

2)检查氧气/燃气管路是否通畅,有无堵塞,有无泄露。

3)检查所有的连接件是否紧固,有无气体泄露,软管连接能否满足炉体倾动要求。

4)检查所有水冷件的冷却水路是否畅通。

5)检查所有的阀门,按操作手册要求开启。

6)每一次启动氧枪前必须检查氧枪前方是否有堵塞物,如果有,必须清除,以防止安全事故发生。

四、操作模式侧壁氧抢的操作模式受铁水量比例的影响,可分为电炉化操作、转炉化操作。

在冶炼不同的钢种,以低碳钢和高碳钢为界,也有操作的区别,同时,随着炉况的变化,前、后期炉子也有不同的操作,氧气压力的大小也影响操作。

1、熔化期竖炉准备进料,氧抢、烧嘴开启至一挡,打开竖井罩进第一包料,关闭竖井罩,兑铁水,通电,三分钟之内,氧抢档位调至二挡,预热废钢,如余钢较多(超出10吨),1﹟、5﹟、8﹟氧抢可在通电500kwh之后,调至三档,余钢不足,必须滞后一到两分钟,7﹟氧抢由于熔化初期,熔池液面较底,7﹟、8﹟氧抢分布在竖炉的另一侧,氧枪前基本没有废钢,8#枪的位置在铁水口前方80cm ,石灰加入口的下方,早期的大流量使用,有利与氧化铁水,和造渣。

基于甲醇燃烧数值模拟的炉膛结构优化作者:王振辉孙晓婷杜梦轩来源:《河北工业科技》2016年第06期摘要:为对炉膛结构进行优化,研究了不同炉膛长径比对甲醇燃烧室的温度分布及甲醛污染物排放的影响。

以700 kW甲醇锅炉为例,对甲醇燃料的燃烧过程进行数值模拟,将在Chemkin中得到的甲醇燃烧动力学反应机理导入Fluent软件中,并进行模拟分析。

结果表明,炉膛最佳长径比为0.41时燃烧室内的燃烧最稳定,甲醛排放量达到最低值。

关键词:燃烧学;甲醇;锅炉;炉膛;温度分布;甲醛中图分类号:TK16 文献标志码:Adoi: 10.7535/hbgykj.2016yx06009Abstract:In order to study the influence of different ratio of length and diameter of chamber to the temperature distribution of methanol combustion and the emission of formaldehyde pollutants,taking methanol boiler of 700 kW as example, the combustion process of methanol fuel is numerically simulated, then the reaction methanism of methanol combustion kinetics obtained from Chemkin is imported into Fluent, and the simulation analysis is conducted. The results show that when the ratio of length and diameter of chamber is 0.41, the combustion in the chamber is most stable, and the emission of formaldehyde is the lowest.Keywords:combustion science; methanol; boiler; furnace; temperature distribution;formaldehyde为了缓解能源危机,寻求清洁可替代燃料的工作刻不容缓。

2021.2 EPEM101节能减排Energy Saving基于复合模型的氧量定值优化技术在火电机组中的应用国能智深控制技术有限公司/北京市电站自动化工程技术研究中心 王 瞳摘要:氧量定值优化计算以氧量复合模型作为基础,选用遗传算法作为氧量定值优化算法,把锅炉效率提升作为寻优的重要性能指标,获得风煤动态配比优化。

关键词:氧量定值优化;复合模型;遗传算法影响火电机组运行经济效益的因素有很多,其中起到决定性作用的参考指标就是锅炉燃烧效率。

锅炉尾部烟气含氧量作为燃烧调整的重要参数,实时监测锅炉炉膛内煤粉的燃烧状况,代表了炉膛整体的配风水平,氧量过高会造成氮氧化物浓度增加,而氧量过低会造成不充分燃烧,增加热损失。

因此对锅炉氧量定值优化技术的研究及应用具有重要现实意义。

1 基于复合模型的氧量定值优化技术概述基于复合模型的氧量定值优化技术包括锅炉尾部烟气含氧量模型建立及最优氧量设定值计算两部分内容。

锅炉尾部烟气含氧量模型建立的研究方法主要有两种,分别为基于机理模型和基于数值模型的研发方法。

其中机理模型研究方法是对烟气含氧量通过机理分析提出一种机理模型,根据氧量测量方式的不同分为干、湿氧量两种形式的机理模型。

由于锅炉燃烧系统是十分复杂的,很难建立完备的机理模型来准确反映氧量、配风及锅炉效率之间的关系,借助软测量技术进行动态补偿以提升模型的测量精度。

较为精确的机理模型能够具备较高的精度,但动态特性方面较差,需根据现场工况定期进行调整;数值模型研究方法是采用随机取样的方法从电厂实际的历史数据库中采集多组不同工况下的运行数据,通过对上述多组历史数据进行训练,建立了烟气含氧量最小二乘支持向量机模型。

最小二乘支持向量机模型训练时间比较长,一般为离线学习,对训练数据的的质量和全面性要求比较高,如果训练数据不能遍历存在不稳定性。

综合上述两种建模方法的优劣性,建立基于机理和数值模型相结合的烟气含氧量复合模型。

基于此复合模型的氧量定值优化技术,把锅炉效率提升作为寻优的性能指标,采用遗传算法算出不同工况下的烟气含氧量最优设定值,将其代入闭环控制,提高调节品质,为电厂的经济性稳定运行创造条件。

基于数值模拟的旋转电弧焊缝成形工艺参数优化的

开题报告

(1)研究目的和研究意义

旋转电弧焊是一种高效、高质量的焊接方法,广泛应用于航空航天、汽车、造船等领域。

然而,该焊接技术的焊接过程受到多种因素的影响,如旋转速度、电弧电流、气体流量、焊接速度等,需要细致地调整参数,才能获得高质量的焊接缝。

本研究旨在通过数值模拟的方法,对旋转电弧焊缝的成形进行深入

研究,探究不同工艺参数对焊缝成形的影响,为合理优化焊接工艺提供

科学依据。

(2)研究内容和研究方法

本研究将采用数值模拟的方法模拟旋转电弧焊过程,并通过正交试

验确定工艺参数的最优组合。

主要研究内容包括:

1. 建立旋转电弧焊缝的三维数值模型,考虑电弧传递、物质传递、

热传递等多种物理过程。

2. 通过数值模拟分析不同工艺参数对焊接过程和焊缝成形的影响,

包括旋转速度、电弧电流、气体流量、焊接速度等。

3. 利用正交试验设计,选取合适的工艺参数范围并确定不同参数组合,以最大化焊缝质量指标为目标,采用MINITAB软件进行优化计算。

(3)预期研究结果

本研究将得到如下预期研究结果:

1. 建立旋转电弧焊缝的数值模型,分析其焊接过程和焊缝成形的特

点和规律。

2. 深入探究旋转速度、电弧电流、气体流量、焊接速度等工艺参数对焊接过程和焊缝成形的影响,为合理优化焊接工艺提供依据。

3. 通过正交试验确定旋转电弧焊缝的最优工艺参数组合,以最大化焊缝的质量指标为目标,提高产品质量和生产效率。

TotalNo.171冶金设备总第171期October2008METALLURGICALEQUIPMENT2008年lO月第5期基于数值模拟的电炉氧枪结构及参数优化尹振江①朱荣王慧霞卢帝维李国丰刘纲董凯(北京科技大学冶金与生态工程学院北京100083)摘要探索基于数值模拟对电炉氧枪结构及参数进行优化。

在氧枪常用工作压力等条件下,应用数值模拟软件对氧枪射流特征进行了模拟,得到了不同氧枪结构及参数下的射流特性。

经比较,主氧压力0.79MPa情况下当弧形燃烧室长度为80mm,环氧流量为450m3/h时,氧枪超音速核心段长度最长,氧枪聚合度最好,射流特性最优。

并进行了冷热态实验,实验结果与数值模拟结果基本相符,证明了数值模拟结果的可信性。

关键词电炉氧枪数值模拟优化中图分类号TF341.1文献标识码AOptimizationofEAFLanceStructureandParametersBasedonNumericalSimulationYinZhenjiangZhuRongWangHuixiaLuDiweiLiGuofengLiuGangDongKai(MetallurgicalandEcologicalEngineeringSchool,UniversityofScienceandTechnologyBeijing)ABSTRACT1懿sreseal℃hisabouttheoptimizationofEAFlancestructureandparametersbasedonnumeri-calsimulation.Inthelancenormalpressurecondition.thejetcharacter“differentlancestructureandparametersisealculatedthrou曲numericalsimulationsoftware.Thenumericalsimulationresultsshowthatthebestjetcharacterappearswhenthemainpressureis0.79MPa.thefireboxlengthis80mmandcircularoxygenflowrateis450m3/h.Inthiscondition,thecojet(nucleusdistanceinsupersonicspeedoflance)reache8thema】【imuInlengthandbestCO'-herent.Thenormaltemperatureexperimentisalsotakenandtheresultsmatchthenumericalsimulation.TIIisprovedthereliabilityofnumericalsimulationresult.KEYWORDSEAFlanceNumericalsimulationOptimization当前国内电弧炉所用氧枪的射流理论研究较为薄弱,氧枪结构参数的改变,多由人工经验及简单计算确定,造成氧枪参数设计不合理,氧气利用率低,节电效果较差¨。

2J。

借助于基本的理论分析,运用数值模拟软件可以替代大量的物理模型实验。

本研究在氧枪常用工作压力等条件下,应用数值模拟软件对氧枪射流特征进行模拟,尝试基于数值模拟对氧枪结构及参数进行优化,并进行冷热态实验验证。

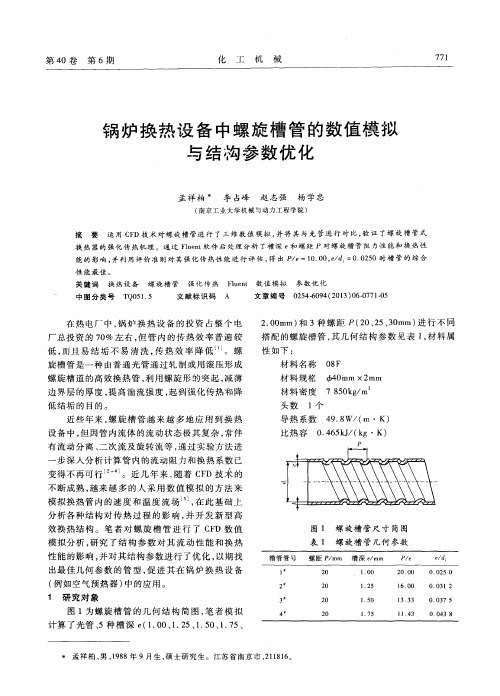

l数值模拟p“1选取弧形燃烧室长度分别为80ram、120mm和160mm的三组氧枪,在环氧流量分别为200、250、300、350、400、450、500m3/h并在主氧0.79MPa条件下进行模拟(共计21组数据);对环氧450m3/h,,燃烧室80ram情况下直筒燃烧室进行了模拟并与同等条件下的弧形燃烧室对比。

模拟结果如图1所示,主氧0.79MPa不同弧形燃烧室长度下,不同环氧流量超音速核心段长①作者简介:尹振江,男,1985年出生,硕士研究生,北京科技大学毕业,研究方向电炉炼钢高效化及节能工艺研究・--——46・--——万方数据尹振江等:基于数值模拟的电炉氧枪结构及参数优化2008年10月第5期度变化。

由图可知主氧0.79MPa情况下弧形燃烧室长度80mm,环氧450m3/h,超音速核心段长度最长。

环氧流量/(m3/a)图1超音速核心段长度随环氧流量变化图图2表示在主氧0.79MPa,环氧450m3/h,燃烧室长度分别为80、120、160mm条件下射流模拟图。

由图可知80mm弧形燃烧室具有更高的聚合度。

图2弧形燃烧室不同条件下的对比图图3为80ram直筒和弧形燃烧室在主氧0.79MPa,环氧450m3/h条件下的对比图。

比较得知,弧形燃烧室氧枪射流长度更长,聚合性更高,射流特性更优。

图3直筒和弧形燃烧室同等条件下的对比图较大的射流长度和较高的聚合度使得能够具有更大的冲击强度,能够增加射流对熔池的搅拌作用,提高钢液成分和温度的均匀性。

另外,由于氧气能够喷入到熔池更深的地方,增大了与熔池中钢液的接触时间,所以可以有效地提高氧气的利用率,减少炼钢的氧气消耗,降低冶炼成本。

2冷态实验2.1实验装置及方案冷态实验测定的主要内容集中在射流速度轴向及径向的衰减状况。

带弧形燃烧室氧枪和带直筒燃烧室氧枪的射流两种情况下,比较集束射流的衰减程度的差别。

实验示意如图4所示。

图4冷态实验速度测试根据氧枪数值模拟设定环氧流量条件和中心氧气压力条件,分别测试了所选喷头的距氧枪端部不同距离处中心的流速和相同距离处距中心0.1m和0.2m处的速度。

测试系统由测速仪来完成。

测速仪是利用其内置的U型压力计测得两点的压力差,从而计算出所测点的速度值,并直接从表读出。

1)需要测试的各种燃烧室依次序放在实验台上,依次安装好进行测量。

2)通过计算机输人参数,测量实验用毕托管,测量时沿着氧枪的轴向移动。

当轴向位移量分别为D、2D、3D、4D……时,测定轴向中心速度的衰减规律。

(其中D是一个固定的位移量,本实验选取0.2m)。

研究径向中心速度的衰减规律时,在固定的轴向位移,使毕托管作上下移动,当径向位移量分别为£、2£、3L、4L……时,测定径向中心速度的衰减规律。

(其中£是一个固定的位移量,本实验选取0.2m)。

2.2实验结果及分析主氧压力为0.79MPa,弧形燃烧室长度为80mm,环氧流量为200,250,300,350,400,450,500m3/h条件下分别进行冷态实验。

图5所示在射流轴向上不同环氧流量下的中心气体流速分布情况。

由图可知:在射流中心,弧形燃烧室长度为80mm,主氧压力为0.79MPa情况下环氧流量450m3/h射流比其他具有更高的气体流速。

在距氧枪头出口1.4m处,仍一47一馋砸弭乃缱酷研讲nQ讲讲nQnmQ万方数据总第171期冶金设备2008年10月第5期保持较高的气体流速。

薹錾距喷枪端部距离,(呻图5中心气体流速分布图图6所示为弧形燃烧室及直筒燃烧室在燃烧室长度为80ram,主氧压力为0.79MPa环氧流量450m3/h情况下在射流径向上气体流速分布情况。

由图可知:距氧枪出口距离相同时,弧形燃烧室射流流股的速度变化率比直筒燃烧室射流流股内的速度变化率大。

这说明弧形燃烧室在距喷头端部1.Om和1.2m处集束射流具有更高的聚合度,同等条件下该弧形燃烧室氧枪比直筒燃烧室氧枪射流特性更优。

l誊螽l甓蛙r1-'=-1j1吾1联蛙r-0.2一U.10.00.10.2—0.2—0.10.0O.10.Z径向距射流中心的距离“m)径向距射流中心的距离,(m)图6射流径向分布(a)工=1.Om;(b)工=1.2m3热态模拟实验3.1实验装置及方案在冷态实验的基础上进行热态模拟实验,通过观察和比较氧枪的火焰特征,进一步验证射流数值模拟的结果。

实验示意图如图7所示。

图7热态模拟实验示意图l一流量计;2一压力表;3一氧枪;4—热电偶;5—燃烧炉用煤气代替环氧,中心射流用氧气,喷吹时火焰长度可以从一定程度上反映这种枪的射流长度,火焰的聚合性也可以反映真实氧气射流的.—-——48---——聚合性。

主要实验仪器:氧枪及附属设备、计算机控制系统、氧气罐、空气压缩机、输水管、燃烧炉、热电偶等。

通过计算机控制系统可以分别对氧气和煤气的流量进行设定以及实时监控,根据不同要求来调节二者的流量和压力,从而满足实验的要求。

仪表柜内的显示仪表可实时显示空气、氧气的瞬时流量和累计流量,管道压力,燃烧炉内温度的变化,计算机也同步显示各个参数的变化。

3.2实验结果及分析・在主氧压力0.79MPa下,进行了弧形、直筒燃烧室长度80mm不同环氧流量情况下的实验。

图8、9所示为工作压力0.79MPa,环氧流量450m3/h,燃烧室长度80mm弧形和直筒燃烧室情况下火焰图。

图8弧形燃烧室火焰图图9直筒燃烧室火焰图实验结果表明,数值模拟出的最优化氧枪弧形燃烧室长度为80mm,环氧流量为450m3/h时的射流长度和聚合性都比其他结构及参数下的射流特性更佳。

4结论1)通过改变电炉氧枪结构及参数,在主氧0.79MPa条件下分别模拟了氧枪不同环氧流量不同结构及长度燃烧室情况下的射流特性。

经比较,发现80mm弧形燃烧室450m3/h环氧流量氧枪具有相对更优的射流特性。

2)通过冷热态模拟实验,所得实验数据与数值模拟结果基本一致,80mm弧形燃烧室450m3/h环氧流量氧枪具有相对更优的射流特性,验(转24页)万方数据总第171期冶金设备2008年10月第5期的辊身磨损凸度变化规律。

可以看出,轧制压力对辊身磨损凸度的影响较大。

轧制压力越大,辊身磨损凸度越大,变化也越明显。

平整钢卷致/卷图7不同轧制压力下辊身磨损凸度变化5.4窜辊方式图8为三种不同的窜辊方式下对应的辊身磨损凸度变化情况。

对比发现,三条曲线虽然变化趋势相似,但由于窜辊步长和节奏不同,曲线拐点和斜率差别较大,辊身磨损凸度表现出较大差异。

由此推断,可以通过寻找合理的窜辊方式达到减小辊身磨损凸度的目的。

呈蟊日鬟嘛群平整钢卷致,卷图8不同窜辊方式下辊身磨损凸度变化综合以上分析,工作辊不均匀磨损程度与平整量、带钢规格、材质、轧制力、窜辊方式等因素有关。

而在实际生产中,平整计划中的带钢规格材质是确定的,为了保证目标延伸率,平整轧制力也相对稳定。

因此,窜辊方式是影响辊身磨损凸度的诸多因素中最为活跃的因素,不同的窜辊方式下辊身磨损凸度变化不同,相应的轧辊不均匀磨损程度也不同。

因此,可以通过选择合理的窜辊方式减小工作辊不均匀磨损。

6结论1)根据热轧平整机现场数据,分析了平整机工作辊磨损的特点,指出热轧带钢平整机的“W形”不均匀磨损会严重影响平整机板形调控性能。

2)建立了热轧带钢平整机工作辊磨损预报模型。