浅谈内衬陶瓷复合耐磨管

- 格式:docx

- 大小:12.00 KB

- 文档页数:2

双金属耐磨管技术手册

双金属耐磨管是一种采用双金属复合技术制造的管道,主要用于输送高磨损、高腐蚀的物料。

其制造工艺主要包括内衬双金属耐磨层和外覆高强度金属层,具有优异的耐磨、耐腐蚀和耐高温性能。

双金属耐磨管的耐磨层通常采用高铬合金、碳化钨等高硬度、高耐磨材料制成,可以承受高速、高磨损的物料输送。

同时,双金属耐磨管的外覆金属层采用高强度、高韧性的钢材制成,具有良好的抗冲击、抗弯曲和抗拉伸性能,可以保证管道在复杂的环境下安全稳定运行。

在双金属耐磨管的制造过程中,需要注意以下几点:

1. 管材选择:根据物料输送的具体要求选择合适的管材和规格。

2. 复合工艺:选择合适的内衬和外覆材料,采用适当的复合工艺,保证双金属耐磨层的结合强度和耐磨性能。

3. 制造质量:制造过程中需严格控制质量,确保管道无裂纹、无气孔、无夹渣等缺陷。

4. 安装维护:安装时需注意管道的平直度、固定支架的设置等,使用过程中需定期检查、维护,及时发现并处理磨损、腐蚀等问题。

总之,双金属耐磨管作为一种高性能的输送管道,广泛应用于矿山、电力、化工等领域,可以提高输送效率、降低运行成本、延长使用寿命。

如需更多关于双金属耐磨管的信息,建议咨询相关生产厂家或查阅相关技术手册。

除尘管道防磨损措施1. 管道材料选择在设计除尘系统中,选择适当的管道材料非常重要,可以有效地防止管道的磨损问题。

以下是一些常用的防磨损管道材料:•不锈钢:不锈钢具有优良的耐蚀性和抗磨损性能,适用于高温、高压和腐蚀性介质的环境。

•超高分子量聚乙烯(UHMWPE):UHMWPE具有良好的耐磨性和优异的抗腐蚀性能,广泛用于除尘系统中的输送管道。

•聚氨酯:聚氨酯管材经过特殊处理可以提高其耐磨性能,适用于中等温度和压力的情况下使用。

2. 内衬材料选择除了管道本身的材料选择外,还可以考虑在管道内部进行衬里,以提高耐磨性和延长管道的使用寿命。

以下是一些常用的内衬材料:•耐磨陶瓷:陶瓷内衬可以有效地抵抗管道内腐蚀介质的磨损,适用于高腐蚀介质的输送管道。

•耐磨橡胶:橡胶内衬可提供较好的耐磨性能和减震效果,适用于输送颗粒状介质的除尘管道。

•耐磨聚合物:聚合物材料具有良好的耐磨性和降低摩擦损失的特性,适用于输送磨损性介质的除尘管道。

3. 管道内部涂层处理除了使用内衬材料外,还可以对管道内部进行涂层处理,以提高管道的耐磨性和降低摩擦损失。

以下是一些常用的内涂层处理方法:•聚合物涂层:通过涂覆聚合物材料在管道内壁形成一层均匀的保护膜,提高其耐磨性和耐腐蚀性能。

•陶瓷涂层:将耐磨陶瓷粉末均匀喷涂在管道内壁,形成一层硬质的保护层,提高管道的耐磨性和耐腐蚀性能。

•橡胶涂层:将耐磨橡胶涂层涂覆在管道内壁,提高管道的耐磨性和抗冲刷性能。

4. 管道布局优化除了管道材料和处理方法外,合理优化管道布局也可以减少管道的磨损问题。

以下是一些管道布局优化的建议:•减少弯头:尽量避免过多的弯头和弯曲,减少管道流体的摩擦和冲击。

•合理支撑:对长距离的管道,应合理设置支撑和固定装置,减少管道的振动和冲击。

•倾斜设计:合理的倾斜设计可以减小颗粒物在管道内的速度,降低磨损。

5. 定期检查和维护定期检查和维护是保持除尘管道正常运行和延长使用寿命的关键。

以下是一些常用的检查和维护措施:•定期清洗:定期清除管道内的积尘和杂质,避免堵塞和增加摩擦。

材料在生产生活中的应用浅谈摘要:材料科学在现代科学技术发展中的地位愈加重要,材料科学的发展水平在一定程度上决定了科技的发展程度。

新材料的发现往往可以有效解决相关技术难题,并大大提高生产及使用效率。

笔者将主要围绕材料科学中的陶瓷材料和电子材料,详细论述材料因其不同的特性在各行各业及生活中的广泛应用。

如陶瓷材料耐高温、耐氧化等特点、电子材料抗辐照的特点等等,同时对材料科学的发展前景做出自己的展望。

关键词:材料学陶瓷材料电子材料应用现代科技的竞争依赖于材料科学的发展,任何高科技的进步都离不开新材料的开发和利用。

因此材料科学被公认为21世纪六大高科技领域(生物、信息、能源、材料、空间和海洋工程)的基石【1】。

人类文明开始前,材料学领域并没有很突出,但从青铜时代开始,材料学方面的应用逐渐增多且愈加重要,它为冶炼技术提供了重要支撑,拥有先进的材料在当时成为国家强盛与否的标志。

1.什么是材料学经过不断的研究与摸索,材料学逐渐发展成为一门独立的学科,它通过对物质的分子结构进行设计分析,通过不同的制备方法,进而改变物质的性能,更好地为科技服务。

材料学是一门综合性学科,其中,化学提供了新材料的制备方法,物理学赋于它使用的特性,工程学将它制造成人类所需要的物件。

下图更加简明扼要的表现了化学在其他相关学科中的重要作用(见图1)图1材料学与其他科学之间的关系示意图材料科学广泛应用于新材料的研发与制备、材料表面改性等方面,是众多高科技技术发展的重要保障。

材料学能够从物质原子及分子量级上对材料进行设计,能够对材料的性质进行精确的控制,为新材料的合成及发现提供基础保障。

材料的优化升级在科学技术不断发展的今天变得尤为重要,因此材料学的发展将具有重要的引导意义。

2.材料化学的分类当社会进入到以材料为主导的今天,材料学种类也越来越丰富,包金属材料、无机非金属材料等。

金属材料是指金属元素或以金属元素为主构成的具有金属特性的材料的统称;无机非金属材料是以某些元素的氧化物、碳化物、氮化物、卤素化合物硼酸盐等物质组成的材料。

浅谈石油集输管道防腐机械设备的现状及发展趋势摘要:在油田开采中,由于管线腐蚀而造成管线渗漏、穿孔、破裂等事故的发生,不仅造成重大的经济损失,也造成了严重的环境污染,因此,管线防腐涂层的合理选择和使用,对石油集输管线的安全运行及使用寿命,具有十分重要的意义。

本文介绍了石油集输管道防腐机械设备的现状,探讨了石油集输管道防腐机械设备的发展趋势。

关键词:石油集输管道;防腐涂层;现状;发展趋势在油气开采及集输过程中,由于含有大量硫化氢、二氧化碳、凝析油和地层水等介质,对油气井套管、钻采设备、井下工具、集输管线等造成了严重的腐蚀,从而造成套管穿孔、钻采设备失灵、管线开裂等事故,甚至危及人们的生命和财产安全。

因此,硫化氢、二氧化碳和高矿化度采出水对油气田集输系统的管线及设备产生的腐蚀问题,成为当今研究的热门课题,管道内防腐是保证管道安全运行和延长管道使用寿命的重要措施。

一、石油集输管道防腐机械设备的现状国内外对油气集输管道内腐蚀采取了不同的防腐措施,目前在油田应用相对广泛的几种油气集输管道内防腐措施主要包括缓蚀剂防腐、涂料防腐、电镀防腐、复合管防腐等。

缓蚀剂防腐是将少量的缓蚀剂加入到腐蚀介质中,以抑制金属或合金的腐蚀破坏过程和其机械性能改变过程,从而延长金属的使用寿命。

缓蚀剂防腐具有用量极少、不改变环境就能获得优良防腐效果、不增加设备投资、操作简便、见效快、同一配方适用不同环境等优点,在油气工业中应用极为广泛。

目前,国内外油气集输管道内防腐用的缓蚀剂的主要缓蚀成分是有机物,如链状有机胺及其衍生物、咪唑啉及其盐、季铵盐类、松香衍生物、磺酸盐、亚胺乙酸衍生物及炔醇类等。

为确保缓蚀剂的效果,筛选的缓蚀剂除与地层水和油有良好的相容性外,还应与现场使用的水合物抑制剂、除硫剂、破乳剂等有良好的配伍性。

涂料防腐的原理是在管道内壁和腐蚀介质之间提供一个隔离层,从而起到减缓腐蚀的作用。

涂层钢管广泛应用于油气田集输管线。

内涂层防腐技术可有效防止内腐蚀,节约大量的管材和维修费用,显著提高油气田的输送效率,减少清管次数。

为何双金属耐磨管要进行离心浇铸呢?离心铸造工艺是使钢液在远高于常规浇铸几十倍的重力条件下凝固成型,很好解决了铸态管坯内部疏松的问题,金属致密度高,其排渣、排气效果好。

离心铸管的尺寸精度高,壁厚均匀,为后续加工产品的尺寸精度提供了有利的保证。

双金属耐磨管的离心铸造工艺对于小批量、多品种多规格、高品质、高附加值钢的钢管生产,具有较高的灵活性。

因此双金属耐磨管一定要离心浇铸!全离心浇注双金属耐磨管不仅克服了上述各种耐磨管的不足,与常规钢管浇铸内耐磨层复合管相比还具有如下特点:一、离心浇注内外层金属均在高温下结合面互熔,因此所形成的冶金结合层均匀完整。

内层金属可以有效提高整体管材强度,外层又具备足够的韧性;二、由于内层金属在浇铸过程中处于外层高温表面流动,因此降温较慢,有充足的夹杂物排除时间,因此管体内表面光滑平整;三、外层无需预先轧制生产无缝管,双层金属一次浇铸完成,生产成本较低。

在矿山、冶金、煤炭、电力等行业的物料输送系统中,管道磨损是系统故障及运行费用高的主要原因,为克服管道磨损导致系统故障的问题,有关行业尝试了各种不同的耐磨管道,如耐磨铸铁管、内衬铸石管、内衬橡胶管、自蔓延内衬陶瓷管等,虽然管道磨损问题有所好转,但由此带来的其它问题又成为新的制约因素,如:1、耐磨铸铁管在安装和使用过程中极易破损,现场加焊连接法兰成为极大困难;由于冲击韧性不足,在高压领域应用必须采用较大的壁厚,才能满足管网系统安全的要求;2、内衬橡胶虽然在细粉输送方面可有效提高管材寿命,但在尖锐物料输送方面则极易划破橡胶层导致耐磨层失效,脱落的橡胶层极易导致管道的堵塞;3、内衬铸石管极为笨重,有效通经大大减少;4、自蔓延内衬陶瓷管在脉冲高压输送条件下,外层的承压钢管发生同步周期性的弹性变形,而陶瓷层难以同步变形,因此陶瓷层极易出现破裂脱落,不仅使耐磨层失效,还极易导致管道堵塞5、常规钢管内铸耐磨层复合钢管虽然较好克服了上述各种内磨管的不足,但由于生产工艺原因,在成品钢管内浇铸的高铬铸铁耐磨层难以与外层钢管形成均匀稳定的冶金结合,高强度、高脆性的内层不仅不能对整体补强,还导致结合处的边界部位极易因内应力原因出现裂纹,非结合处出现剥离脱落现象。

改善陶瓷内衬管致密性的方法摘要:用离心自蔓延高温合成法制得的陶瓷内衬管陶瓷层中一般存在较多的孔隙和裂纹。

本文分析了孔隙和裂纹的形成过程,介绍了现有改善内衬管致密性的方法及一些新方法的拓展,阐述了通过减少内衬管陶瓷层孔隙和裂纹来改善其致密性的优化机理。

关键字:自蔓延高温合成;陶瓷内衬管;致密性中图分类号:o522+.1 文献标识码:a 文章编号:引言自蔓延高温合成技术(self-propagating high-temperature synthesis,简称shs)制备出的陶瓷内衬复合管具有优异的耐磨损、耐高温、隔热及耐腐蚀等性能,现已被广泛应用于矿山、电力、冶金、石油以及造纸等工业部门[1]。

但是,通过对现在工业生产陶瓷内衬管性能的评估发现,陶瓷内衬层的致密性能较低限制了复合管在耐腐蚀方面的应用。

在造纸工业中,很多的工序中都存在着较严重的腐蚀问题,要求使用耐蚀性较强的内衬管。

所以改善内衬管的致密性,对提高内衬管的耐蚀性、延长内衬管更换周期、保证安全生产和降低内衬管成本具有重要的作用,从而带来巨大的经济效益和社会效益。

1. 影响致密化的因素内衬管陶瓷层中存在较多的空隙和裂纹,有部分裂纹和空隙甚至贯穿整个陶瓷层,严重影响了内衬管的致密性,它们对陶瓷内衬管的耐蚀性、耐热性和耐磨性有很大的影响。

1.1孔隙在陶瓷层中主要存在两种类型的空隙,一种是由于复合钢管冷却时,陶瓷层凝固,熔融陶瓷出现许多结晶区域,这些不同的结晶区域之间又因凝固收缩而得不到液相补充而形成的不规则的孔隙;另一种是由于反应产生的高温使粉料中夹杂的微量的空气、低沸点的杂质以及低熔点的液相(如al,常压下熔点660℃)气化生成的气体,冷凝过程中,在大过冷度下熔体粘度和表面张力急剧增大影响而难以逸出,滞留于陶瓷内衬层中形成的球状孔洞。

1.2裂纹内衬管陶瓷层中主要存在两种裂纹:网状无规则张裂纹和压裂纹。

自蔓延高温合成法制备内衬管时,燃烧反应放出大量热,使反应产物处于熔融状态,液相凝固初期,陶瓷层先完成结晶,此时温度较高,钢管继续膨胀,使陶瓷层和钢管之间出现空隙,由于高温条件下陶瓷强度不够高,再加上离心力的作用,在陶瓷层出现较多网状不规则的张裂纹。

收稿日期:2019-03-15作者简介:陈琪,男,蒙古族,唐山市水利规划设计研究院,工程师。

□陈琪摘要柔性复合内衬管因其安装简便、运行保障率高、施工成本节约、工期缩短等优势,广泛应用于油、气、水等介质管道的修复。

对内衬管的结构、优势以及施工方法进行详细介绍,以期对管道修复与改造施工提供参考借鉴。

关键词柔性复合内衬管;修复技术城市地下输水管网是城市运行看不见的保障,在城市基础设施发展中有着举足轻重的作用。

随着管道运行年限的增长,部分管道出现了老化、破损等严重影响安全运行的问题,对其修复与改造便提上日程。

传统的方法是将问题管道开挖后进行更换,技术难度小,但随着城市的快速化发展,地面建筑物密集复杂,地下管线错综交叉,施工征地困难,经济成本较高,传统的开挖修复难度很大。

因此,非开挖管道修复技术在管道修复工程中越来越受到青睐。

1.概述柔性复合内衬管是非开挖管道修复技术的一种,即在原管道内衬一个新管道达到修复的目的。

管道分为内保护层、中间持力层、外保护层3层结构,其中内、外保护层均为高密度聚乙烯(HDPE ),中间持力层由高强涤纶编织而成。

柔性复合内衬管安装简单,结构可靠,修复完成后,由专用接头与旧管道连接。

在技术上,内衬管自身强度高、耐压大,对原管道依赖少,不需要和原管道粘接;且由于其连续长度长,接头少,降低了管道泄露破坏的概率,提高了安全运行保障率;在经济上,因采用了非开挖技术,在原有管道内衬一条新管道,避免铁路、河流、建筑物、闹市地区的穿越,降低了施工难度,同时减少开挖工作量、减少地面破坏与恢复的工作量,施工占地面积小,充分降低了管道的修复成本;在施工组织设计方面,柔性复合内衬管施工流程简单,速度快,周期短,风险小。

2.施工程序柔性复合内衬法的现场施工具有严格施工工序。

具体施工流程如下:2.1开挖工作坑工作坑分为牵引工作坑和内衬管施工工作坑。

牵引工作坑除提供施工地面面积外,还需存放施工各种装备及金属工具,包括卷扬机、发电机、焊机等,同时牵引工作坑还应具备排水的功能。

脱硫塔防腐材料有哪些

1. 耐酸碱陶瓷涂料。

耐酸碱陶瓷涂料是一种常用的脱硫塔防腐材料,其主要成分是陶瓷颗粒和有机高分子材料。

这种涂料具有耐高温、耐腐蚀、耐磨损等特点,可以有效保护脱硫塔内壁不受酸雾的侵蚀。

2. 耐磨陶瓷复合材料。

脱硫塔内壁常常受到颗粒物的冲击和磨损,因此选择耐磨材料尤为重要。

耐磨陶瓷复合材料是一种优良的防腐材料,其具有耐磨损、耐腐蚀、耐高温等特点,可以有效延长脱硫塔的使用寿命。

3. 耐腐蚀玻璃钢。

玻璃钢是一种非金属材料,具有优异的耐腐蚀性能,因此在脱硫塔的防腐材料中应用广泛。

玻璃钢具有重量轻、强度高、绝缘性好等特点,可以有效抵抗酸雾的侵蚀。

4. 耐高温耐磨陶瓷管。

脱硫塔内部烟气温度较高,因此防腐材料需要具备耐高温的特性。

耐高温耐磨陶瓷管是一种优秀的防腐材料,其具有耐高温、耐磨损、耐腐蚀等特点,可以有效保护脱硫塔内部不受高温烟气的侵蚀。

5. 耐酸碱橡胶衬里。

脱硫塔内部常常受到酸雾的侵蚀,因此需要选择耐酸碱的防腐材料。

耐酸碱橡胶衬里具有优异的耐腐蚀性能,可以有效保护脱硫塔内壁不受酸雾的侵蚀。

总结一下,脱硫塔防腐材料主要包括耐酸碱陶瓷涂料、耐磨陶瓷复合材料、耐腐蚀玻璃钢、耐高温耐磨陶瓷管和耐酸碱橡胶衬里等。

选择合适的防腐材料对于延

长脱硫塔的使用寿命和提高脱硫效果具有重要意义。

希望以上内容能够帮助到您对脱硫塔防腐材料的了解。

管道固化内衬修复方法管道固化内衬修复方法简介管道固化内衬修复方法是一种用于修复管道内衬的技术,主要用于解决管道内衬老化、破损等问题。

本文将介绍常见的管道固化内衬修复方法,并对其优缺点进行分析。

方法一:环氧树脂固化修复•使用环氧树脂材料进行管道内衬修复。

•环氧树脂涂层能够有效填补管道内衬的破损部分,提高内衬的耐腐蚀性能。

•优点:修复效果好,耐用性强。

•缺点:施工周期长,成本较高。

方法二:热固化修复•使用热固化材料进行管道内衬修复。

•通过加热使热固化材料与管道内衬结合,形成坚固的修复层。

•优点:施工简单,修复速度快。

•缺点:处理大面积破损困难,修复效果可能不够理想。

方法三:纤维增强复合材料修复•使用纤维增强复合材料进行管道内衬修复。

•纤维增强复合材料能够增加管道内衬的强度和耐磨性。

•优点:修复效果好,耐久性强。

•缺点:施工复杂,材料成本较高。

方法四:橡胶修复•使用橡胶材料进行管道内衬修复。

•橡胶修复能够有效填补管道内衬的损坏部分,提高内衬的密封性能。

•优点:施工简单,成本较低。

•缺点:修复效果可能不够持久,耐久性较差。

方法五:玻璃钢修复•使用玻璃钢材料进行管道内衬修复。

•玻璃钢修复能够提高管道内衬的耐腐蚀性能和耐磨性。

•优点:施工简单,修复效果较好。

•缺点:材料成本较高,修复过程对施工环境要求较高。

小结不同的管道固化内衬修复方法具有各自的优缺点。

在选择合适的修复方法时,需要考虑管道的具体情况、修复效果、工期和成本等因素。

只有综合考虑,才能选择出最适合的修复方法,确保管道内衬的正常运行和使用寿命的延长。

方法六:冷固化修复•使用冷固化材料进行管道内衬修复。

•冷固化修复的过程与热固化相似,但不需要加热。

•通过与管道内衬的接触,冷固化材料能够形成坚固的修复层。

•优点:施工简单方便,无需加热设备,修复时间短。

•缺点:修复效果可能不如热固化材料,对温度和环境要求较高。

方法七:水泥修复•使用水泥材料进行管道内衬修复。

SHS铝热-重力分离法制备ZrO2/Al2O3复相陶瓷复合钢管的增韧分析摘要:自蔓延高温合成技术(shs)是制备陶瓷内衬复合钢管的一项重要技术,它具有优异的耐高温、耐腐蚀和耐磨损性能,且造价低廉,制造工艺简便。

本文着重介绍了shs-重力分离法制备的单一al2o3内衬陶瓷层的不足以及添加zro2形成复相陶瓷衬层的作用与增韧机理。

关键字:shs铝热-重力分离法zro2增韧机理中图分类号:tl25文献标识码: a 文章编号:随着科学技术的发展和应用领域的不断扩展,对钢管内壁的性能要求越来越高,特别是要求高的耐蚀性、耐高温和耐磨损性能[1]。

20世纪70年代,前苏联科学家在研究钛-硼混合物反应时发现了自蔓延高温合成反应,并用于制造复合材料。

我国的shs陶瓷复合钢管技术在“八五”后期开始走入产业化。

shs铝热-重力分离技术是将shs铝热反应与重力分离相结合的技术方法,它的显著特点是所制备的管件无需高速旋转,在制备过程中管件处于直立状态,物料引燃后借助铝热自蔓延过程和燃烧反应产生的陶瓷与铁复相熔体重力分离特性,在燃烧过程中同时实现对钢管内壁的陶瓷涂覆,从而获得陶瓷内衬复合管。

这项技术填补了shs铝热-离心技术在小口径复合管和复合弯管领域的空白[2]。

1. al2o3单相陶瓷复合管存在的问题在钢管内涂覆al2o3单相陶瓷涂层,虽然陶瓷有一系列优异的性能,如优良的高温力学性能、耐磨、耐蚀、电绝缘性好等。

但因这种材料在受外力作用断裂过程中,只有单一的增加新的断裂表面能,没有其他消耗能量的渠道,因此其脆性大,应用受到限制。

通过对shs陶瓷内衬复合管性能评估,发现影响其使用寿命的主要因素是内衬陶瓷层韧性差。

在切割、运输、安装及使用过程中,操作不当会出现内衬陶瓷局部碎裂、崩落现象,影响其使用寿命。

陶瓷材料的增韧一直是材料科学界研究的热点之一。

2. zro2相变增韧zro2属于新型陶瓷,由于它具有十分优异的物理性能及化学性能,不仅在科研领域已经成为研究热点,而且在工业生产中也得到了广泛的应用。

内外涂环氧复合钢管内外涂环氧复合钢管是一种具有重要应用价值的管材,广泛应用于石油、化工、天然气、供水等领域。

本文将对内外涂环氧复合钢管的定义、特点、应用以及未来发展进行深入探讨。

一、定义内外涂环氧复合钢管是一种由内外两层涂层组成的钢管。

内层采用环氧树脂涂层,外层采用聚乙烯或聚丙烯涂层。

内外涂层通过热熔融方法固化在钢管表面形成一层坚固的保护层,提高了钢管的耐腐蚀性能和使用寿命。

二、特点1. 良好的耐腐蚀性能:内外涂环氧复合钢管的内层环氧树脂涂层能有效防止管内腐蚀,外层聚乙烯或聚丙烯涂层能有效抵御外部介质的侵蚀。

2. 具有较高的耐磨损性:内外涂环氧复合钢管的内外两层涂层具有较高的硬度和耐磨损性,能够在恶劣环境下长时间使用。

3. 优异的抗冲击性能:内外涂环氧复合钢管能抵御外部冲击和振动,保护管道不受损坏。

4. 管道焊接性能优良:内外涂环氧复合钢管在焊接过程中不易产生裂纹和气孔,使得管材的焊接性能优于其他钢管。

5. 降低运输损失:内外涂环氧复合钢管具有较低的摩擦系数,可降低输送过程中的能耗和流体损失。

三、应用1. 石油行业:内外涂环氧复合钢管被广泛应用于石油输送管道,能够有效抵御油品中的腐蚀物质并减少泄漏风险。

2. 化工行业:内外涂环氧复合钢管适用于化学品输送管道,能够承受化学品的腐蚀性,并保持管道的稳定性和安全性。

3. 天然气行业:内外涂环氧复合钢管广泛应用于天然气输送管道,能够抵御天然气中的硫化物、氯化物等有害物质的侵蚀。

4. 供水行业:内外涂环氧复合钢管用于城市供水管道,能够有效减少管道内锈蚀产物对水质的污染,保证供水的安全和卫生。

四、未来发展1. 基于环保要求,内外涂环氧复合钢管将更加注重材料的环境友好性,减少对环境的污染。

2. 随着国内外能源领域的发展,对高温、高压和腐蚀性介质的需求不断增加,内外涂环氧复合钢管将不断进行升级和改进,以应对更复杂的工作环境。

3. 未来内外涂环氧复合钢管将进一步应用于海洋工程、矿山输送、供暖领域等,扩大其应用范围和市场。

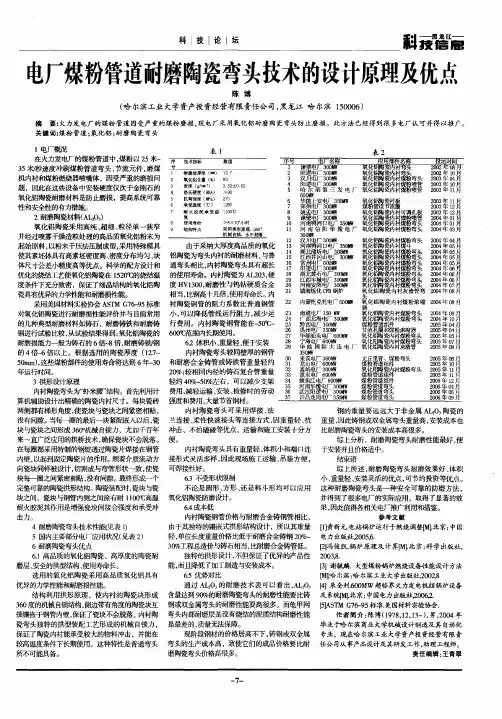

张亮亮:林西选煤厂重介系统耐磨材料的改进林西选煤厂重介系统耐磨材料的改进张亮亮(开滦(集团)有限责任公司林西矿业有限公司选煤厂,河北唐山 063104)摘要:针对林西选煤厂重介系统管路和部分集料箱体经常出现磨损的情况,提出采用2种新型耐磨材料 KMTBCr26高铬铸铁耐磨管和陶瓷(Al 2O 3)内衬贴片复合耐磨管,并分析了2种材料的技术参数和性能特点㊂研究发现陶瓷内衬贴片复合耐磨管的耐磨性比高铬铸铁耐磨管高,但焊接性能差,更换其需法兰连接,工作量大㊂因此选煤厂采用KMTBCr26高铬铸铁耐磨管替换原管道㊂对FJC 系列喷射式浮选机充气搅拌装置的磨损件㊁三产品旋流器矸石段底流口管道㊁煤泥旋流器精煤集料箱底部锰钢板及各种规格耐磨管道进行更换后,降低了磨损,延长了使用寿命,减少了维修量和生产费用,同时提高了精煤产率,降低了药剂消耗㊂最后采用年费分析法对耐磨材料进行了经济评价,说明使用高铬铸铁耐磨管每年可节约费用19012元,经济效益显著㊂关键词:重介系统;耐磨材料;高铬铸铁耐磨管;陶瓷耐磨管;年费分析法中图分类号:TD94 文献标识码:A文章编号:1006-6772(2013)01-0027-03Improvement of wear⁃resistant materials used in dense⁃mediumseparator in Linxi coal preparation plantZHANG Liang⁃liang(Linxi Coal Preparation Plant ,Kailuan Group Co.,Ltd.,Tangshan 063104,China )Abstract :The pipes of dense⁃medium separator and walls of some collecting boxes always be worn out in Linxi coal preparation plant.To resolve these problems,adopt KMTBCr26high chromium cast iron wear⁃resistant pipes and Al 2O 3ceramic⁃lined composite pipes.Analyse the technical parameters and performance of these two pipes.The results show that,the abrasive resistance of the latter is better than that of the former,while the welding property is poorer,its link rely on flanged links,that leads to large amount of maintenance.So adopt the former at last.Replace the worn⁃out part of aerating agitation device,the pipes of underflow in gangue picking process,manganese steel lining of clean coal collecting box as well as various of damageable pipes with the KMTBCr26high chromium cast iron,these measures prolong the service life of equipments,decrease the maintenance and cost,increase the clean coal yield,investigate the economic benefits with annualized cost estimates method,the method helps to save cost 19012yuan per year.Key words :dense⁃medium system;wear⁃resistant materials;high chromium cast iron;ceramic⁃lined composite pipe;annualized cost estimates 收稿日期:2012-09-27 责任编辑:武英刚 作者简介:张亮亮(1986 ),男,山西朔州人,2008年毕业于山西大同大学工学院,现任林西矿选煤厂机电技术员㊂ 引用格式:张亮亮.林西选煤厂重介系统耐磨材料的改进[J].洁净煤技术,2013,19(1):27-29,51. 林西选煤厂于2011年2月底正式投产,是一座年入选能力180万t 的现代化选煤厂㊂投产2a 后,由于重介管道中含有磁铁矿粉,管道的磨损比其他管道严重㊂而旋流器入料管㊁溢流管㊁底流管以及72‘洁净煤技术“2013年第19卷第1期各处弯头㊁三通等输送流体的组分更加复杂,这些流体是由磁铁矿粉㊁煤块㊁矸石块㊁水组成的液固二相浆体,粒度不同㊁硬度各异,对管道的局部磨损相当剧烈[1]㊂一般的金属管材使用寿命大约在几个月到1a [2],跑冒滴漏现象时有发生,影响厂区环境卫生,管路反复也更换加重了检修工人的劳动强度,增加了维修成本和材料消耗,因此延长管路系统的使用寿命成为提高洗选效率㊁增加选煤效益的重点㊂随着新型耐磨管路材料的开发与工艺技术的日益成熟,耐磨管路的应用领域越来越广㊂林西选煤厂重介系统使用了新型耐磨管路材质,延长了管路使用寿命,减少了维修工作量和材料消耗量,降低了选煤成本,增加了经济效益㊂1 耐磨材料性质分析1.1 KMTBCr26高铬铸铁耐磨管复合耐磨管的内壁选用KMTBCr26高铬耐磨铸铁,外壁为普通钢管,形成冶金结合,成为双金属复合材料㊂这样既有很好的抗磨能力,又有很高的韧性[3]㊂KMTBCr26高铬铸铁耐磨管既能保证管道韧性㊁可焊性和强度(抗压能力)的要求,又能保证足够的耐磨性㊂高铬铸铁KMTBCr26的硬度可以达到1500~1800HV,是比较理想的物料输送用耐磨管道㊂双金属复合耐磨管采用消失模真空吸铸工艺㊂首先,对进行复合的16Mn 弯管进行严格内壁除锈,然后在钢管内装入预先制作好的EPS 模型,刷完涂料后在40℃左右下烘干㊂造型后浇注时,要严格按照慢浇 快浇 慢浇的方式进行,浇后铸件在砂中保温使其缓慢冷却,以免产生裂纹[4]㊂1.1.1 技术参数KMTBCr26高铬铸铁耐磨管化学成分㊁机械性能分析分别见表1㊁表2㊂表1 KMTBCr26高铬铸铁耐磨管元素组成及含量化学成分含量/%化学成分含量/%C 2.3~3.0Ni 0.15Si ≤1.0Cu 0~2.00Mn 0.5~1.0S ≤0.06Cr 23.0~28.0P≤0.10Mo0~1.0表2 KMTBCr26高铬铸铁耐磨管机械性能抗弯强度/MPa抗拉强度/MPa冲击韧性/(J㊃cm -2)洛氏硬度/HRC >610>415>15>501.1.2 性能特点1)良好的耐磨性㊂超硬度耐磨合金的硬度HRC>50,具备很好的耐磨性和热稳定性㊂2)优秀的抗冲击性能㊁金属结合性能㊁抗热震性能㊂KMTBCr26具有双金属复合耐磨弯头,两种金属的结合面完全是冶金结合,使用安全可靠㊂两者热膨胀系数相当,不会出现胀缩崩裂现象㊂弯头的外壁采用钢管,内衬采用超硬度耐磨合金,使其既具有高合金产品的耐磨㊁耐腐蚀特性,又有较高的机械性能和较高的抗冲击性能㊂而且其抗弯强度和抗拉强度是A3钢和普通砂铸铁强度的2倍[5]㊂3)良好的耐热㊁耐腐蚀性能㊂双金属复合管具有良好的综合性能,既有很高的强度,又有很好的耐腐蚀㊁耐磨性能以及其他特殊性能[6]㊂4)复合成本低㊁质量好㊂耐磨管采用国际先进的消失模铸造工艺制造,成品率高,产品致密性好,厚度均匀,质量稳定㊂双金属复合管具有良好的性价比,因此有很强的市场竞争力[7]㊂5)运输㊁安装㊁使用方便㊂双金属复合耐磨管可采用法兰㊁快速接头㊁直接焊接等方式连接㊂由于复合管抗击打性能好,在管道系统检修中发生局部堵塞时,可随意敲击㊁锤打,也可以随意切割㊁卸换㊁焊接㊁安装,因此检修非常方便㊂1.2 陶瓷(Al 2O 3)内衬贴片复合耐磨管陶瓷内衬贴片复合耐磨管加工工艺简单,使用高温强力黏胶将Al 2O 3陶瓷片黏贴在管道内壁,在钢管黏贴陶瓷片前需要清除干净钢管内部的浮锈㊁油污等杂质,陶瓷砖使用前要进行预先制定,以便于和铠装钢管紧密结合,瓷砖之间应交错黏贴,以免物料冲刷接缝时造成过早磨损[8]㊂目前Al 2O 3陶瓷被广泛应用于选煤厂的旋流器㊁溜槽及管道中,是保持选煤厂各类设备可靠性的重要技术手段[9]㊂1.2.1 技术参数Al 2O 3陶瓷的主要性能指标见表3㊂表3 Al 2O 3陶瓷主要性能指标抗压强度/MPa抗拉强度/MPa冲击韧性/(J㊃cm -2)洛氏硬度/HRC ≥850≥290≥20≥901.2.2 性能特点1)耐磨性好㊂陶瓷内衬贴片复合耐磨管与传统的钢管㊁耐磨合金铸钢管㊁铸石管等有本质区别㊂82张亮亮:林西选煤厂重介系统耐磨材料的改进陶瓷钢管外层是钢管,内层是刚玉㊂刚玉的洛氏硬度为90~98HRC,相当于钨钴硬金,耐磨性比碳钢管高20倍以上㊂陶瓷复合钢管具有优异的耐磨㊁耐腐蚀㊁耐机械冲击和耐热冲击的综合性能,作为耐磨管道用于电力㊁矿山㊁冶金和煤炭等部门,寿命提高了3~20倍,取得了明显经济效益[10]㊂2)耐腐蚀㊁防结垢㊂由于钢管陶瓷层为Al 2O 3,陶瓷属中性材料,化学性能稳定,并且具有很好的耐腐性和耐酸性,可抗各种无机酸㊁有机酸㊁有机溶剂等,抗蚀程度是不锈钢的10倍以上㊂3)工程造价低㊁安装方便㊂与同种规格的其他管材相比,刚玉陶瓷贴片耐磨管的质量比铸石管低50%,比耐磨钢管低20%~30%,可节省钢材20%~30%[11]㊂由于刚玉陶瓷贴片耐磨管密度小,可采用焊接㊁法兰㊁快速连接等方式,施工安装方便㊂2 耐磨材料的选择和改进林西选煤厂重介管路系统连接方式多为直接焊接㊂虽然陶瓷内衬贴片复合耐磨管的耐磨性比高铬铸铁耐磨管高,但是陶瓷内衬贴片复合耐磨管的焊接性能差,在切割㊁焊接时,容易造成局部复合层脱落,焊接部位不耐磨,影响使用寿命[12]㊂更换刚玉陶瓷耐磨管需法兰连接,工作量大㊂因此采用KMTBCr26高铬铸铁耐磨管替换原管道㊂1)FJC 系列喷射式浮选机充气搅拌装置的磨损件有分配室㊁喷嘴㊁喉管和伞形分散器㊂重介质选煤厂的铁粉不可能全部回收,浮选机入料中的铁粉必然会加剧磨损件的磨损㊂林西洗煤厂不到1a 就要更换磨损件,既增加了维修费用,又影响了生产指标㊂分配室㊁喷嘴㊁喉管和伞形分散器采用高铬铸铁材料后,降低了磨损㊁维修量和生产费用,同时提高了精煤产率,降低了药剂消耗㊂2)三产品旋流器矸石段底流口(旋流器出口到集料箱)原来采用普通耐磨管,使用不到半年磨损极为严重,但使用Al 2O 3陶瓷内衬贴片复合耐磨管后,至今磨损量仅为1.5mm㊂3)煤泥旋流器精煤集料箱原来在箱体内部铺设8mm 厚的锰钢板,使用1a 后出现磨漏㊂在箱体内部铺设刚玉(Al 2O 3)陶瓷砖后,使用寿命延长,效果显著㊂4)林西选煤厂现有各种规格耐磨管道500m,其中弯头40个,各种同心㊁偏心异径管30个,使用1a 后,个别弯头㊁异径管磨损严重,选用KMTBCr26高铬铸铁耐磨管进行替换后,延长了重介系统管路的使用寿命㊂3 效果分析以林西选煤厂精煤脱介筛一段合格介质段管路为例进行分析㊂普通耐磨管使用周期为1.2a,高铬铸铁耐磨管使用周期为3a 左右,后者约是前者的2.5倍㊂单纯从使用周期(不考虑工程造价)比较两者的经济性,经济评价采用年费用分析法,即把工程造价折合到每年后再进行比较[13]㊂两者的技术费用对比见表4㊂表4 普通耐磨管与高铬铸铁耐磨管技术费用对比名称普通耐磨管高铬铸铁耐磨管规格DN350DN350线密度/(kg㊃m -1)160170长度/m 2020总质量/t 3.23.4单价/(元㊃t -1)1300020000总投资/元4160068000依据‘设备安装工程概预算及经济评价“中的年费用分析法,年费用ΔC =K ×{i (1+i )t /[(1+i )t -1]}+C -C 1,利率i 为10%,则普通耐磨管年费用:ΔC 1=41600×{0.1×(1+0.1)×1.2/[(1+0.1)×1.2-1]}+10000-8000≈19160元㊂高铬铸铁耐磨管年费用:ΔC 2=8000×{0.1×(1+0.1)×3/[(1+0.1)×3-1]}+3000-4000≈148元㊂经济效益:ΔC 1-ΔC 2=19160-144=19012元㊂由此可见,使用高铬铸铁耐磨管每年可节约费用19012元㊂林西选煤厂重介管道系统全长共500m,再加上各处弯头㊁三通等,可推测后续管路材质更换成高铬铸铁耐磨管后经济效益明显提高㊂4 结 语KMTBCr26高铬铸铁耐磨管和陶瓷(Al 2O 3)内衬贴片复合耐磨管的应用,延长了林西选煤厂的重介系统管道和集料箱的使用寿命,减少了因跑冒滴漏而引起的停车事故,不仅保证了选煤生产的正常运行,在降低工人劳动强度同时,减少维修材料及介质消耗,改善工作环境,节约生产成本,提高了洗选效益㊂(下转第51页)92赵玉冰等:活性焦脱汞实验研究214%,甚至优于1号活性焦的由上向下进气方式㊂这是由于由下向上进气方式使得活性焦重力的方向与气流流动方向相反,活性焦粉末能够更好地与汞蒸气接触,增大活性焦与汞蒸气的接触面积,如减小活性焦的粒径可有效增加活性焦的脱汞性能㊂3 结 语样本活性焦吸附率随吸附时间的增加而减少,直至接近吸附饱和为止;在汞浓度一定的条件下,增加活性焦质量可以提高活性焦最大吸附率和汞吸附量,延长饱和吸附时间;活性焦活化方法的差异会导致活性焦物理吸附性能的差异,最终导致以物理吸附为主的未改性活性焦脱汞性能的不同;活性焦粉末喷射方向与汞蒸气流动方向相反,可以提高活性焦吸附性能;增加活性焦与汞蒸气的接触面积可以提高脱汞效率㊂参考文献:[1]杨刚.煤中汞的脱除技术研究进展[J].洁净煤技术,2011,17(3):82-85.[2]姜英,连进京,苏庆平,等.酸雨对煤中砷㊁汞的淋滤特征及分布规律的影响[J].洁净煤技术,2010,16(5):92-95,52.[3]傅丛,连进京,姜英,等.高汞煤燃烧过程中汞的析出规律试验研究[J].洁净煤技术,2007,13(6):62-65.[4]U.S.Environmental Protection Agency.Office of air Quality Planning and Standards and Office of Researchand Development[R].Washington D C:ernment Printing Office,1997.[5]王建英,贺克雕,马丽萍.燃煤烟气中单质汞的净化脱除[J].能源环境保护,2007,21(3):5-7,18.[6]Laudal,Brown,Nott.Effects of flue gas constituents on mercury speciation [J ].Fuel Processing Technology,2000,65-66:157-165.[7]R Chang,G Roffen.Effects of moisture on properties of epoxy molding compounds[J].Power Engineering,1995(51):51-57.[8]Olson,Miller,Sharma.Catalytic effects of carbon sorbents for mercury capture[J].Journal of hazardous materials,2000,74(1-2):61-79.[9]Yang Hongqun,Xu Zhenghe,Fan Maohong,et al.Adsorbents for capturing mercury in coal⁃fired boiler flue gas[J].Journal of Hazardous Materials,2007,146(1-2):1-11.[10]Uranowski L J,Tessmer C H,Vidic R D.Effects ofmetals and surface functional groups on adsorptive properties of GAC[A].Innovative Technologies for Site Remediation and Hazardous Waste Management [C].Pittsburgh PA,1995:26-30.[11]李毅鹏.活性炭的表面化学与表面改性[J].西北煤炭,2004,2(4):9-10,20.[12]叶群峰,王成云,徐新华,等.高锰酸钾吸收气态汞的传质-反应研究[J].浙江大学学报:工学版,2007,41(5):831-835,870.[13]左海滨,张涛,张建良,等.活性炭脱硫技术在烧结烟气脱硫中的应用[J].冶金能源,2012,31(3):56-59.[14]步学朋,徐振刚,李文华,等.中国活性焦烟气净化研究分析[J].洁净煤技术,2010,16(2):67-71.(上接第29页)参考文献:[1]张同军.全重介选煤厂管道抗磨损技术研究[J].洁净煤技术,2011,17(3):16-18.[2]康素芬.浅谈重介质选煤系统中常用的耐磨管道[J].科技情报开发与经济,2009,19(10):224-225.[3]许云华,王发展,付永宏,等.双金属复合弯管的研制和应用[J].铸造技术,1999(1):3-5.[4]王家藩,侯锡亮.实型真空铸造[M].北京:兵器工业出版社,1995.[5]樊奕山.高铬耐磨铸铁复合管在选煤介质管路中的应用研究[J].新技术新工艺,1999(4):26-27.[6]谷霞,张安义,秦建平.双金属复合管塑性复合成形工艺及应用[J].精密成形工程,2011,3(3):46-50.[7]陈明微.双金属复合管制造和加工的关键技术及其用途[J].钢铁工艺,1996(1):11-16.[8]王盟,唐琳琳.选煤厂重介管路耐磨材料简介及选用[J].煤质技术,2011(1):69-72.[9]张力强.矿用耐磨氧化铝陶瓷材料的研究[J].有色金属:选矿部分,2011(S1):293-296.[10]殷声,郭志猛,林涛,等.陶瓷复合钢管的研究和工业应用[J].材料导报,2000,14(12):44-46.[11]王跃,顾志宝,赵兰香.耐磨管道的一次革命[J].选煤技术,2002(4):52-53.[12]闫宏亮.超耐磨复合管在重介系统中的开发与应用[J].山西焦煤技术,2004(10):11-12.[13]闰宏亮,田歆,王建明.重介系统使用耐磨陶瓷复合管的经济评价[J].选煤技术,2001(2):53-54.15。

浅谈内衬陶瓷复合耐磨管

陶瓷复合管全称陶瓷内衬复合钢管,陶瓷复合管,是采用高技术生产工艺--自蔓燃高温离合合成法制造。

该管从内到外分别由刚玉陶瓷、过渡层、钢三层组成,陶瓷层是在2200℃以上高温形成致密刚玉瓷(AL2O3),通过过渡层同钢管形成牢固的结合。

复合管具有良好的耐磨、耐热、耐蚀及抗机械冲击与热冲击、可焊性好等综合性能。

是输送颗粒物料、磨削、腐蚀性介质等理想的耐磨、耐蚀管道。

而且根据电力、煤炭、冶金等工业部门多年的使用情况,和普通无缝钢管相比,内衬陶瓷复合耐磨管的使用寿命成十五倍地增长,可以替代铸石管、合金管、有机材料衬管等,是一种理想的耐磨管道。

内衬陶瓷复合耐磨管与传统的钢管、耐磨合金铸钢管、铸石管以及钢塑、钢橡管等有着本质性区别。

陶瓷钢管外层是钢管,内层是刚玉。

刚玉层维氏硬度高:1100~1500(洛)氏硬度为90~98,相当于钨钴硬金。

耐磨性比碳钢管高20倍以上,比通常粘结而成的刚玉砂轮性能优越得多。

汉普节能内衬陶瓷复合耐磨管特点如下:

(1)耐磨性好,内衬陶瓷复合耐磨管内层为刚玉陶瓷,莫氏硬度在9.0以上,相当于HRC90以上,因此对电力、煤炭、冶金、矿山所输送的介质均有高耐磨性;

(2)内衬陶瓷复合耐磨管能在-50~900℃温度范围内长期正

常运行,材料线膨胀系数(6~8)×10-6/℃;

(3)运行阻力损失小;

(4)工程造价低;

(5)安装施工方便。

内衬陶瓷复合耐磨管除应用于燃煤电厂除灰、排渣管、送粉、回粉管外,还广泛用于矿山、冶金等行业。

在这些些高磨损的工作环境下,这种管材制造的产品更是体现了同类产品无法比拟的优势,耐磨陶瓷管继承了钢管的特性,由于陶瓷内衬复合钢管发挥钢管的特性,所以它具有很高的强度,同时在性好、耐冲击、焊接性能上都继续和发展钢管的特性。

陶瓷内衬复合钢管结合了耐磨陶瓷的特性,由于耐磨陶瓷具有抗耐磨性,在抗耐磨性上陶瓷内衬复合钢管同样有着良好的表现的,耐磨陶瓷还有有耐高温和易黏合的特性,所以陶瓷内衬复合钢管同样具有这些特性。